Теория и моделирование процессов экструзии и динамического прессования пористых металлических материалов

На правах рукописи

Поляков Андрей Петрович

теория и моделирование процессов

экструзии и динамического прессования

пористых металлических материалов

05.16.06 - Порошковая металлургия и композиционные материалы

Автореферат диссертации на соискание ученой степени

доктора технических наук

Пермь – 2008

Работа выполнена в Институте машиноведения Уральского отделения

Российской Академии Наук

Официальные оппоненты:

доктор физико-математических наук,

профессор Спивак Лев Волькович

доктор физико-математических наук,

профессор Чекалкин Андрей Алексеевич

доктор технических наук,

профессор Шеркунов Виктор Георгиевич

Ведущая организация: Институт металлургии Уральского отделения

Российской Академии Наук

Защита диссертации состоится «26» декабря 2008 г. в 10 часов на заседании диссертационного совета Д212.188.02 при Пермском государственном техническом университете по адресу:

614990, г. Пермь, Комсомольский проспект, 29, аудитория 423б главного корпуса

С диссертацией можно ознакомиться в библиотеке Пермского государственного технического университета.

Автореферат разослан «_31_»___октября________2008г.

Ученый секретарь диссертационного совета,

доктор технических наук, профессор Кривоносова Е.А.

Общая характеристика работы

Актуальность темы. Научно-технический прогресс неразрывно связан с появлением новых способов получения материалов и изделий с заданными или принципиально новыми свойствами, с созданием и внедрением прогрессивных ресурсосберегающих технологий и новой техники. К новым материалам в частности относят пористые материалы, композиты. Изделия из таких материалов применяются в авиационной и космической технике, теплоэнергетике, специальном машиностроении, автомобильной промышленности и т.д.

Основной стадией, предшествующей разработке новых технологических процессов и машин, является математическое моделирование. Заметим, что реальные металлические материалы обладают неоднородной структурой. При математическом моделировании процессов изготовления и эксплуатации материалов и изделий с заданными или новыми свойствами, разработке основ технологий их производства, традиционных подходов механики сплошной среды, в частности с привлечением гипотезы об однородности деформируемой среды, во многих случаях оказывается недостаточно. В этом случае необходимо использовать подходы механики структурно-неоднородных сред. Особенно это относится к процессам деформации пористых материалов, поскольку необходимо учитывать как неоднородность структуры материала, так и изменение соотношения составляющих при деформировании.

Многообразие и взаимовлияние эффектов неоднофазности приводит к некоторой разобщенности исследований в данной области (Р.И. Нигматулин). В настоящее время существует ряд работ, в которых рассмотрены и обобщены основные положения, используемые при решении задач механики гетерогенных материалов, построены замкнутые системы уравнений движения смесей при заданных физико-химических свойствах структурных составляющих. Однако проблема количественного описания всего многообразия процессов деформирования гетерогенных сред, не может считаться окончательно решенной.

Во многих случаях при исследовании процессов деформирования структурно-неоднородных материалов могут быть использованы модели сред с регулярной структурой. К материалам с упорядоченным расположением элементов можно отнести пористые материалы, представляющие собой типичную микронеоднородную среду. Получение заготовок и изделий непосредственно из порошкового сырья позволит отказаться от энерго- и трудоемких операций передела, интенсифицировать производства и снизить себестоимость продукции. Применение динамического формования позволяет отказаться от использования крупногабаритного и дорогостоящего оборудования, повысить производительность, получать заготовки с улучшенными или новыми свойствами.

Заметим, что модели сред с регулярной структурой могут быть применены не только к исследованию процессов деформирования собственно пористых материалов. Они могут быть использованы и для расчета многослойных конструкций в форме тел вращения или материалов, испытывающих фронтальные фазовые превращения в твердой фазе, являющихся элементами оборудования, предназначенного для горячего прессования пористых и композиционных материалов, синтеза новых материалов при высоких температурах и давлениях и т.д. Важным является вопрос исследования процессов деформирования и накопления повреждений в этих материалах с учетом неоднородности их свойств.

Цель диссертации:

Используя модель среды с регулярной структурой, соотношения на поверхности сильных разрывов, осуществить математическое и компьютерное моделирование процессов экструзии и динамического прессования пористых металлических материалов. На основе полученных результатов определить основные закономерности уплотнения и оптимальные условия деформирования в зависимости от характера неоднородности и условий нагружения.

Для достижения поставленной цели необходимо решить следующие научно-технические задачи:

1. Для модели пластически сжимаемой среды при условии текучести цилиндрического типа и связанных с ней определяющих соотношений определить структурные параметры, учитывающие геометрию пор и ее эволюцию в процессе деформирования.

2. Определить скорость диссипации мощности на поверхности сильного разрыва в пластически сжимаемой среде с учетом скачка плотности при переходе среды через поверхность разрыва.

3. На основе математической модели с разрывными полями скоростей установить закономерности уплотнения и оптимальные условия процесса выдавливания пористого материала.

4. Построить математическую модель процесса динамического прессования пористого материала в цилиндрической пресс-форме, учитывающую ударно-волновой характер нагружения и неравномерность распределения остаточной пористости по высоте заготовки.

5. Построить математическую модель процесса ударного выдавливания заготовки из пористого и компактного металлического сырья.

Научная новизна работы.

1. Для модели пластически сжимаемой пористой среды при условии текучести цилиндрического типа и связанных с ней определяющих соотношений определены структурные параметры, позволяющие учесть разнообразную геометрию частиц и пор и ее изменение в процессе деформирования.

2. Для условий текучести цилиндрического и эллиптического типа получены выражения для скорости диссипации мощности на поверхности сильного разрыва в пластически сжимаемой среде с учетом изменения ее плотности при переходе через поверхность разрыва.

3. С применением введенных определяющих соотношений для пластически сжимаемой среды осуществлено математическое моделирование процесса выдавливания пористой заготовки в плоской и осесимметричной постановке с использованием схемы жестких блоков и установлены закономерности процесса уплотнения пористого материала при выдавливании.

4. Разработана математическая модель импульсного прессования пористой заготовки в цилиндрическом контейнере, позволяющая в зависимости от начальной пористости, размеров заготовки, массы и скорости инструмента, сил трения определять величину и характер распределения остаточной пористости.

5. Построена математическая модель процесса ударного выдавливания несжимаемого материала через коническую матрицу, позволяющая определить начальную скорость ударника, необходимую для осуществления процесса при заданном соотношении масс заготовки и инструмента и силах трения.

6. Предложена математическая модель процесса ударного выдавливания некомпактной заготовки через коническую матрицу при условии, что плотности исходной заготовки и пресс-остатка различны. Модель базируется на суперпозиции решений задачи прессования порошка в цилиндрическом контейнере и задачи об ударном выдавливании несжимаемого материала.

Практическая значимость работы.

1. В результате математического моделирования процесса прямого выдавливания пористой заготовки с использованием схемы жестких блоков показано, что уплотнение материала происходит до входа материала в формующую часть матрицы. Определено оптимальное значение угла конусности, обеспечивающее наиболее однородную деформацию частиц материала в зоне вблизи оси прессования и зоне, прилегающей к формующей части матрицы. В зависимости от редукции угол меняется от ![]() до

до ![]() .

.

2. Установлены закономерности формирования остаточной пористости заготовки при динамическом прессовании в цилиндрической пресс-форме.

Для схемы прессования массивным ударником показано, что при плотности близкой к теоретической остаточная пористость распределена по высоте практически равномерно независимо от условий деформирования. Для заготовок с остаточной пористостью 0,1 и более, величина скачка пористости по высоте, обусловленная динамикой процесса и/или трением достигает 0,060,08.

При высоких скоростях инструмента остаточная пористость по высоте заготовки распределена неравномерно в силу волнового характера процесса. С увеличением начальной скорости инструмента зона с минимальной остаточной пористостью из области контакта заготовки с донной частью контейнера “смещается” в область контакта с инструментом.

3. Для процесса ударного выдавливания определено оптимальное значение угла конусности матрицы, при котором скорость инструмента, необходимая для осуществления процесса минимальна. В зависимости от коэффициента трения величина угла составляет![]() .

.

4. Для компьютерного моделирования процессов динамического прессования некомпактных материалов разработан программный комплекс DSPressing. Он позволяет выполнить расчет с одновременным замедленным просмотром процесса распространения ударной волны, графически отображает изменение во времени основных параметров процесса.

5. Методика и программа расчета энергосиловых параметров, величины и характера распределения остаточной пористости заготовок из порошкового сырья при динамическом прессовании используются в институте электрофизики УрО РАН в рамках работ по приоритетному направлению "Индустрия наносистем и материалов". Результаты внедрения указанных методик и программ на ООО "Полимет" (г. Екатеринбург) и на Опытном заводе огнеупоров (г. Верхняя Пышма Свердловской области) позволили получить суммарный экономический эффект более 3,3 млн. рублей, что подтверждается актами внедрения.

6. С применением феноменологической теории разрушения решена задача минимизации веса двухслойного цилиндра при обеспечении заданного числа рабочих циклов до его разрушения. Результаты моделирования используются при конструировании рабочей камеры устройства для одновременного компактирования и спекания заготовок из некомпактного металлического сырья.

7. Разработана методика определения остаточных напряжений и деформаций в многослойном цилиндре с кусочно-однородными свойствами, обусловленных различием свойств материала слоев или фронтальными фазовыми превращениями в твердой фазе. Результаты расчетов по данной методике, касающиеся выбора материала наплавочного слоя роликов машин непрерывного литья заготовок, внедрены при разработке технологии наплавки роликов выпускаемых ОАО "Уралмашзавод", позволяющей увеличить их изностостойкость не менее чем на 30% по сравнению с существующими отечественными и зарубежными аналогами.

Работа выполнялась в рамках госбюджетных тем ИМАШ УрО РАН "Моделирование процессов совместной пластической деформации разнородных металлических материалов для разработки экологически безопасных ресурсосберегающих технологий изготовления тончайшей проволоки и композитов" (№ гос. рег. 01.960.009412), "Разработка технологии изготовления микропроволоки для фильтров очистки агрессивных жидкостей и газов волочением ее в пучке с вязким пластическим наполнителем" (№ гос. рег. 01.200.110669), по теме "Разработка теории и основ технологии интенсивной деформации микро- и наноразмерных композитов с сотовой структурой для создания новых материалов с уникальными свойствами" (госконтракт №10002-251/ОЭММПУ-13/079-351/270704-644 от 18.05.2004г. и госконтракт №10104-71/ОЭММПУ-12/079-351/190905-172 от 19.09.2005г.), гранту РФФИ-Урал №01-01-96465 "Разработка теоретических основ и параметров технологии процесса пластического деформирования композитов с сотовой структурой для изготовления тончайшей проволоки в пучке и фильтрующих элементов", гранту РФФИ №05-08-01464 "Системный анализ и компьютерное моделирование динамического взаимодействия деформируемых тел и создание новых образцов машин ударного действия", гранту РФФИ-Урал №07-01-96086-р_урал_а "Экспериментальное и теоретическое исследование прочности и разрушения пористых металлических материалов, подвергаемых деформации".

Основные результаты работы докладывались на EUROMECH Colloquium 418 "Fracture Aspects in Manufacturing" (Moscow, 2000); Всероссийской научно-практической конференции "Редкие металлы и порошковая металлургия" (Москва, 2001); Международных конференциях "Разрушение и мониторинг свойств металлов" (Екатеринбург, 2001, 2003); Всероссийском научном семинаре им. С.Д. Волкова "Механика микронеоднородных материалов и разрушение" (Екатеринбург, 2004, 2006); XVII Российской научно-технической конференции "Неразрушающий контроль и диагностика" (Екатеринбург, 2005), 1-ой Российской научно-технической конференции "Кузнецы Урала" (Верхняя Салда, 2005); Совещаниях-семинарах по программе ОЭММПУ РАН №12 (тема "Разработка теории и основ технологии интенсивной деформации микро- и наноразмерных композитов с сотовой структурой для создания новых материалов с уникальными свойствами", Москва, 2003-2005); III Российской научно-технической конференции "Разрушение, контроль и диагностика материалов и конструкций" (Екатеринбург, 2007).

Публикации. По материалам диссертации опубликовано 36 печатных работ, в том числе 20 статей в журналах из перечня ВАК, получен 1 патент РФ.

Объем и структура работы. Диссертация состоит из введения, 5 разделов и заключения. Общий объем диссертации 317 страниц, включая 74 рисунка, 2 таблицы и 5 приложений. Список литературы состоит из 309 наименований.

Содержание работы

Во введении обоснована актуальность темы диссертации, сформулированы цели работы, указаны ее научная новизна и практическая значимость, сформулированы положения, выносимые на защиту, указаны печатные работы, в которых отражены ее основные результаты.

В разделе 1 дана общая характеристика существующих методов и подходов механики структурно-неоднородных сред, при этом проведенный анализ научной и технической литературы позволяет сделать вывод о том, что во многих практически важных случаях актуальными являются результаты исследований, полученные на основе моделей сред с регулярной структурой. В полной мере это относится к пористым материалам.

Анализ существующего состояния теории процессов прессования некомпактных металлических материалов показал следующее. Начало систематических исследований в области порошковой металлургии положено в работах М.Ю. Бальшина, его идеи были развиты в работах В.Н. Анциферова. В.Я. Буланова, Ю.Г. Дорофеева, Б.А. Друянова, Г.М. Ждановича, В.Е. Перельмана, О.В. Романа, В.М. Сегала, В.В. Скорохода, М.Б. Штерна и др. Предложены модели пористых сред, выполнены теоретические и экспериментальные исследования процессов прессования пористых материалов и установлены их основные закономерности. Однако существует ряд вопросов, требующих решения.

При построении моделей представительных объемов некомпактных материалов не учитывается разнообразие геометрии частиц и пор и изменение формы пор в процессе деформирования.

При математическом моделировании принято считать, что силы трения в процессе динамического нагружения влияют значительно меньше, чем в статике. Этот вывод сделан на основе результатов исследования процессов прессования при высоких скоростях, причем экспериментально определить влияние сил трения в этом случае очень сложно. В моделях без трения пористость постоянна по высоте заготовки, что не соответствует реальным процессам. Между тем неравномерная пористость может отрицательно влиять на свойства заготовки или изделия.

Кроме того, при построении математических моделей процессов деформирования пористых материалов с разрывными полями скоростей не учитывалось влияние изменения плотности материала при переходе через поверхность разрыва на величину его эффективных пластических модулей, что влияет на точность вычисления скорости диссипации мощности.

Перечисленные обстоятельства существенно влияют на энергосиловые параметры процессов прессования пористых материалов.

Важной задачей также является обеспечение возможно более однородной деформации материала. Известно, что механические свойства материалов (особенно пористых, композитов) существенно зависят от степени и характера деформации тела. Неоднородная деформация различных областей заготовки или изделия ведет к разбросу свойств и накоплению остаточных напряжений, а в ряде случаев и к появлению трещин. При этом разброс эксплуатационных свойств материала и зависимость прочностных и иных характеристик от координаты точки тела ведет к снижению качества получаемой продукции, а также (если изделие используется как заготовка для последующей обработки) к увеличению отходов.

По результатам аналитического обзора сформулированы основные задачи, которые необходимо решить в рамках диссертационной работы.

В разделе 2 рассмотрена модель пластически сжимаемой пористой среды при условии текучести цилиндрического типа и связанные с этим условием определяющие соотношения, обеспечивающие независимые механизмы сдвига и уплотнения пористой массы. Модель была введена в работах А.Г. Залазинского.

При создании и идентификации математической модели структурно-неоднородного материала возникает задача выявления периодичности его структуры, пространственной частоты повторяемости элементов, параметров анизотропии, наличие масштабной инвариантности и других. Наличие такой повторяемости отмечено в работах ряда авторов, определены размеры представительных объемов в процессе деформирования поликристаллов (В.Е. Панин). В.Н. Анциферовым и С.Н. Пещеренко показано, что при порах размером 10мкм объемы с размерами от 50мкм до 500мкм имеют фрактальную структуру.

В диссертационной работе для анализа структур материалов использован метод вейвлетного анализа. Вейвлет-преобразование обеспечивает двумерную развертку исследуемого одномерного сигнала, частота и координата рассматриваются как независимые переменные. Появляется возможность анализа сигнала одновременно в физическом (пространство, время) и частотном пространствах.

Выполнены исследования структур брикетов, спрессованных из титановой губки. В результате анализа результатов вейвлет-преобразования выявлено наличие периодичности с шагом 4-5 размера зерна.

Также рассмотрены результаты исследований периодичности структуры брикетов и проволочных заготовок, полученных из порошков на основе железа при различных условиях предшествующей выдавливанию термомеханической обработки исходного сырья. Выбраны прутки из четырех типов порошков, близких по фракционному составу и форме частиц, но различающихся по наличию примесей и малых добавок легирующих элементов.

На рис. 1-2 приведены микрофотографии поперечных сечений исследуемых структур прутков и результаты вейвлет-преобразования вдоль выбранных направлений (белые линии на рисунках). Оси абсцисс соответствуют пространственные координаты, оси ординат - частотные характеристики.

Для всех исследованных прутков выявлена повторяемость элементов 6-7 размеров зерна, для прутка из ванадийсодержащего порошка 4-5 размеров зерна, что соответствует размерам представительного объема поликристалла. Разброс в размерах повторяющихся элементов связан с операциями термомеханической обработки (пруток из ванадийсодержащего порошка получали непосредственно выдавливанием, без брикетирования и спекания). Также выявлена повторяемость элементов 2-4 размера зерна, что соответствует среднему размеру областей сжатия и растяжения в поликристаллах. Таким образом, с помощью процедуры вейвлетного анализа экспериментально выявлено наличие периодичности структур реальных пористых материалов.

На основании вышеизложенного физическая модель пластически сжимаемого тела рассматривается как детерминированная система в рамках механики структурно-неоднородных сред. Примем следующие допущения:

- размеры пор во много раз превышают молекулярно-кинетические размеры кристаллической решетки жесткого каркаса, и во много раз меньше расстояний, на которых макрохарактеристики среды существенно меняются;

- смесь монодисперсная, поры присутствуют в каждом элементарном объёме в виде включений некоторого усредненного размера;

- эффекты, связанные с пульсацией, вращением и поступательным движением пор отсутствуют, как и переход массы из газовой фазы в твердую и обратно.

- структурные элементы однородны и прочно соединены на границах раздела фаз так, что структурные свойства являются кусочно-постоянными функциями пространственных координат;

- взаимное расположение элементов структуры полагается заданным и постоянным в процессе деформирования и разрушения среды;

- среда обладает свойством макроскопической однородности.

Предполагается, что рассматриваемое тело имеет некоторую регулярную структуру. Оно может быть представлено плотной упаковкой макрообъёмов, характерные размеры которых намного меньше характерных размеров тела, но намного больше характерных размеров структурных элементов. Считаем, что макрохарактеристики с достаточной точностью совпадают с усреднёнными по рассматриваемому элементу объёма микрохарактеристиками.

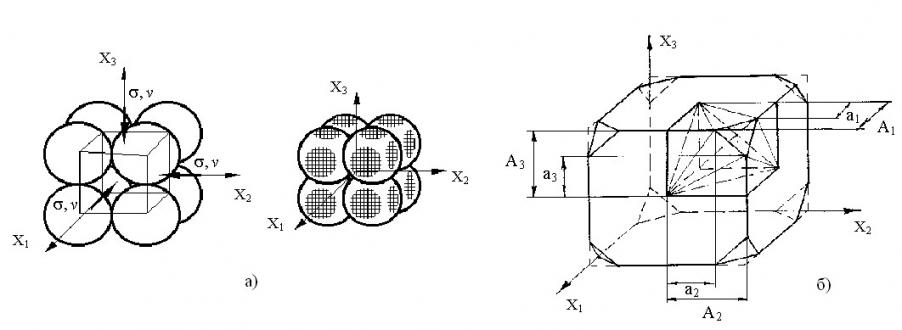

Модель пластически сжимаемой среды представляет собой конгломерат статистически однородных плотно упакованных частиц изометрической формы, на границах локализуются несплошности. Укладка частиц образует регулярные структуры - решетки, подобные кристаллографическим, в узлах которых располагаются дефекты - поры, заполненные газовой фазой. При пластическом сжатии плотно уложенных частиц, изначально имевших точечные контакты между собой, происходит их течение в свободное пространство. Точечные контакты развиваются в контактные поверхности, форма частиц приближается к многогранной, поры уменьшаются, принимая при малой пористости сферическую форму. Для введенной модели пористого тела необходимо определить нагрузки развитого пластического течения, формоизменение и изменение объема пор. В силу статистической однородности для ввода физических уравнений достаточно решить задачу для характерной ячейки.

Полагаем, что каждая ячейка пластически сжимаемой среды обладает кусочно-однородными свойствами и состоит из тетраэдров, образующих жесткопластический каркас и занимающих объем ![]() (

(![]() - объем поры). Для рассматриваемой ячейки внутри связь между компонентами тензоров-девиаторов напряжений

- объем поры). Для рассматриваемой ячейки внутри связь между компонентами тензоров-девиаторов напряжений ![]() и скоростей деформации

и скоростей деформации ![]() определим в виде:

определим в виде:

![]() , (1)

, (1)

где  ;

; ![]() - предел текучести материала каркаса,

- предел текучести материала каркаса, ![]() .

.

Все тетраэдры представляют собой жесткие тела и могут смещаться относительно друг друга за счет скольжения по своим граням, на которых действуют нормальные и касательные напряжения. Расчеты выполнены для случая равномерного объемного сжатия пористой ячейки в поле среднего нормального напряжения и для деформации чистого сдвига по плоскостям, максимально ослабленным дефектами (порами).

Схема укладки частиц для моделирования пористого тела и конечно-элементная дискретизация ячейки показаны на рис. 3. В результате для пределов текучести на сжатие ![]() и сдвиг

и сдвиг ![]() некомпактного материала имеем:

некомпактного материала имеем:

![]() ,

, ![]() , (2)

, (2)

где ![]() - параметры, характеризующие геометрию пор,

- параметры, характеризующие геометрию пор, ![]() - давление в порах,

- давление в порах, ![]() - первый и второй инварианты тензора напряжений,

- первый и второй инварианты тензора напряжений, ![]() - пористость.

- пористость.

Рис. 3. Схема укладки частиц для моделирования пористого тела (а) и конечно-элементная дискретизация ячейки (б).

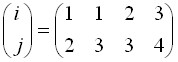

В развитие модели рассмотрена различная геометрия пор и ее эволюция в процессе деформирования. Рассмотрены ячейки кубической формы со сферическими и многогранными порами, а также поры цилиндрической и эллиптической формы в зависимости от параметра ![]() , характеризующего отношение высоты цилиндра к его радиусу либо большей полуоси эллипсоида к меньшей. Параметр

, характеризующего отношение высоты цилиндра к его радиусу либо большей полуоси эллипсоида к меньшей. Параметр ![]() позволяет моделировать различные сочетания форм и размеров частиц и пор в зависимости от соотношения площадей их контакта друг с другом.

позволяет моделировать различные сочетания форм и размеров частиц и пор в зависимости от соотношения площадей их контакта друг с другом.

В результате получено: ![]() (нижняя граница соответствует высокой пористости),

(нижняя граница соответствует высокой пористости), ![]() . Для пор многогранной изометрической формы

. Для пор многогранной изометрической формы ![]() , нижняя граница соответствует октаэдрическим порам, при этом

, нижняя граница соответствует октаэдрическим порам, при этом ![]() . С увеличением числа граней форма поры приближается к сферической, тогда

. С увеличением числа граней форма поры приближается к сферической, тогда ![]() ;

; ![]() . Для пор отличной от указанных формы имеем:

. Для пор отличной от указанных формы имеем:

для эллиптических пор:

,

,

для цилиндрических пор:

.

.

Пусть ![]() - некоторая малая величина пористости, при которой поры произвольной формы становятся сферическими. Значения параметров

- некоторая малая величина пористости, при которой поры произвольной формы становятся сферическими. Значения параметров ![]() для сферических пор заданы. Для учета изменения формы пор в процессе деформирования необходимо установить связь

для сферических пор заданы. Для учета изменения формы пор в процессе деформирования необходимо установить связь ![]() . Зададим ее в виде:

. Зададим ее в виде:

![]() , (3)

, (3)

где ![]() соответствует соотношению размеров пор в начальный момент времени.

соответствует соотношению размеров пор в начальный момент времени.

Применение зависимости (3) предполагает линеаризацию связи ![]() . Такой подход достаточно очевиден в случае, если начальное и конечное значения параметров

. Такой подход достаточно очевиден в случае, если начальное и конечное значения параметров ![]() и

и ![]() , незначительно отличаются между собой. В ряде случаев, особенно при больших значениях

, незначительно отличаются между собой. В ряде случаев, особенно при больших значениях ![]() , линеаризация связи

, линеаризация связи ![]() может оказаться достаточно грубым приближением.

может оказаться достаточно грубым приближением.

Более точный результат можно получить следующим образом. Известно, что свойства материалов с трехмерной упаковкой частиц с достаточной точностью определяются структурными параметрами главных плоскостей деформируемого материала. Для описания закономерностей пластического деформирования пористых материалов необходимо в общем случае задавать структурные параметры характерного элемента объёма для трёх главных плоскостей. В главных осях уравнение (1) примет вид:

где  .

.

Для проверки адекватности модели решена задача прессования порошка в цилиндрической пресс-форме методом верхней оценки. Полагаем, что при ![]() поры приобретают сферическую форму. Начальная форма пор выбиралась сферической, эллиптической

поры приобретают сферическую форму. Начальная форма пор выбиралась сферической, эллиптической ![]() , цилиндрической

, цилиндрической ![]() и октаэдрической. Результаты представлены на рис. 4.

и октаэдрической. Результаты представлены на рис. 4.

Рис. 4. Схема прессования (а) и зависимость давления ![]()

от пористости для пор различной исходной формы (б).

1 - сферическая; 2 - эллиптическая; 3 - цилиндрическая;

4 - октаэдрическая; 5 - расчет Б.А. Друянова; - эксперимент.

Также приведены результаты расчета Б.А. Друянова и данные эксперимента по прессованию брикетов из титановой губки. Отметим, что все кривые имеют качественно схожий характер. Наименьшее давление необходимо при прессовании материала с порами эллиптической формы. Наибольшее давление получено для материала с порами изначально октаэдрической формы. Разница в давлениях, необходимых для прессования материалов с порами эллиптической и октаэдрической формы достигает 25% при ![]() и 7-8% при

и 7-8% при ![]() .

.

Результаты, представленные на рис. 3, свидетельствуют об адекватности предложенной модели пористого тела реальным процессам и важности учета формоизменения пор в процессе деформирования. При сложном напряженном состоянии зависимость энергосиловых параметров процесса от соотношения формы и размеров частиц и пор будет более выраженной. Существенное влияние может оказать учет сил трения.

Зависимости, связывающие форму пор и пластические модули пористого материала с текущей пористостью, использованы при математическом моделировании процессов экструзии и динамического прессования, являющихся одними из основных и широко применяемых в промышленности способов обработки давлением некомпактных металлических материалов.

В разделе 3 рассматривается применение введенной модели пористого материала к решению задач прямого выдавливания некомпактного материала в плоской и осесимметричной постановке с использованием разрывных полей скоростей. При этом учтено, что скорость диссипации мощности зависит в данном случае не только от скачка касательной компоненты вектора скорости, но и от скачка его нормальной компоненты, а также скачков инвариантов тензора напряжений: величины гидростатического давления и интенсивности касательных напряжений, являющиеся функциями текущей пористости.

В теории пластичности при построении разрывных решений обычно принимают гипотезу об отсутствии массовых сил. Однако разрывное решение можно строить путем введения подходящих внешних воздействий, не противоречащих принятой модели среды. В общем случае величина этих сил не подчинена никаким ограничениям и определяется из уравнения импульсов (Л.И. Седов, К. Трусделл). Можно считать, при переходе многокомпонентной среды через поверхность разрыва определяющим будет соотношение между силами межфазного взаимодействия и силами межчастичной связи в твёрдой фазе.

Разрывное решение часто строится в предположении, что компоненты вектора скорости при переходе через разрыв меняются линейно. Однако в этом случае получаемые результаты непосредственно зависят от конкретного вида соотношений (3), определяющего и собственно возможность их интегрирования в квадратурах. Поступим следующим образом. Снимем ограничение, связанное с линейностью поля скоростей, разложив компоненты скорости ![]() в ряд Тейлора по координате "

в ряд Тейлора по координате "![]() " (нормаль к поверхности разрыва):

" (нормаль к поверхности разрыва):  . Пусть для каждой пары индексов

. Пусть для каждой пары индексов ![]() выполняется условие

выполняется условие  ,

, ![]() .

.

В результате при условии текучести цилиндрического типа для скорости диссипации мощности ![]() на поверхности разрыва получаем:

на поверхности разрыва получаем:

,

,

где ![]() - первый инвариант тензора скорости деформации,

- первый инвариант тензора скорости деформации, ![]() - нормальная скорость перемещения поверхности разрыва в рассматриваемой точке,

- нормальная скорость перемещения поверхности разрыва в рассматриваемой точке, ![]() - полный внешний приток добавочной удельной энергии,

- полный внешний приток добавочной удельной энергии, ![]() - начальная плотность,

- начальная плотность, ![]() .

.

Для эллиптического условия имеем:

.

.

где ![]() ,

,  .

.

Таким образом, выражения для скорости диссипации мощности при цилиндрическом и эллиптическом условиях текучести получены через инварианты тензоров напряжений и скоростей деформации в форме, не зависящей от вида связи пластических модулей материала с текущей пористостью.

Рассмотренные ниже решения задач данного раздела получены методом верхней оценки. Метод позволяет получить конкретный результат (например, усилие выдавливания, остаточную пористость) без существенных потерь в точности и с минимальными вычислительными затратами. Одновременно полученное решение может быть использовано для выявления характерных особенностей соответствующего процесса.

На первом этапе решение задачи прямого выдавливания пористой заготовки получено в предположении, что уплотнение материала происходит до входа в формующую часть матрицы. Показано, что при малой редукции, ![]() и начальной пористости

и начальной пористости ![]() выдавливание происходит без уплотнения. Результаты расчета при

выдавливание происходит без уплотнения. Результаты расчета при ![]() и конечном состоянии близком к беспористому,

и конечном состоянии близком к беспористому, ![]() соответствуют по величине давления данным эксперимента, полученным на титановой губке (

соответствуют по величине давления данным эксперимента, полученным на титановой губке (![]() ), что свидетельствует о возможности применения введенных определяющих соотношений и формул для расчета скорости диссипации мощности к решению краевых задач.

), что свидетельствует о возможности применения введенных определяющих соотношений и формул для расчета скорости диссипации мощности к решению краевых задач.

Более общей является схема жестких блоков, позволяющая определить особенности уплотнения материала. Рассмотрена схема с двумя жесткими блоками, последовательно расположенными перпендикулярно направлению движения. Она представлена на рис. 5 для плоской деформации (в скобках приведены обозначения для осесимметричного случая).

Полагаем, что пластические деформации сосредоточены на линиях разрыва OA, OB, АС и СВ, являющихся границами раздела зон "1", "2", "3" и "4", движущихся как жесткие тела.

Рис. 5. Расчетная схема процесса выдавливания.

Учтем трение заготовки о стенки матрицы. Примем, что заготовка контактирует с матрицей в зоне “1” на участке длиной ![]() , в зоне “4” на участке длиной

, в зоне “4” на участке длиной ![]() . В результате имеем:

. В результате имеем:  ,

,

где  ,

,  ,

, ![]() ,

, ![]() ,

, ![]() - коэффициент трения.

- коэффициент трения.

Решение ищем, варьируя параметры ![]() ,

, ![]() и

и ![]() с учетом ограничений, полученные из геометрических соображений:

с учетом ограничений, полученные из геометрических соображений:

.

.

При плоской деформации следует принять: ![]() ,

,  .

.

Трение зададим безразмерным параметром ![]() . На рис. 6 приведены результаты расчета давления

. На рис. 6 приведены результаты расчета давления ![]() при

при ![]() и

и ![]() (рис. 6а) и при достижении пористости

(рис. 6а) и при достижении пористости ![]() (рис. 6б) при

(рис. 6б) при ![]() .

.

Из рис. 6а следует, что связь давления с углом конусности практически не зависит от начальной пористости, а из рис. 6б - что условия трения мало влияют на зависимость давления от редукции и угла. Таким образом, графики на рис. 6 позволяют оценить давление и определить оптимальное значение угла конусности (с точки зрения достижения минимума давления) в достаточно широком диапазоне изменения условий деформирования.

Рис. 6. Графики для оценки усилия выдавливания через коническую матрицу.

а: 1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() ; 4 -

; 4 - ![]() ;

;

б: 1,4 - ![]() ; 2,5 -

; 2,5 - ![]() ; 3,6 -

; 3,6 - ![]() ;

;

1,2,3 - ![]() ; 4,5,6 -

; 4,5,6 - ![]() .

.

Схема с двумя жесткими блоками позволяет определять не только давление и остаточную пористость при выдавливании пористого материала, но также особенности процесса его уплотнения. Положение очага деформации при различных значениях угла ![]() и редукции

и редукции ![]() показано на рис. 7 (штриховыми линиями показан контур CAOB, см. рис. 5).

показано на рис. 7 (штриховыми линиями показан контур CAOB, см. рис. 5).

Рис. 7. Положение очага деформации при различных ![]() и

и ![]() .

.

Видим, что независимо от условий деформирования (начальная пористость, угол конусности, величина редукции, трение) уплотнение материала происходит до входа в формующую часть матрицы, что соответствует экспериментальным данным Ю.Г. Дорофеева и Л.И. Живова с соавторами.

Также схема с двумя жесткими блоками позволяет раздельно оценить деформации в зоне вблизи оси прессования и в зоне, прилегающей к формующей части матрицы. Расчеты выполнены при ![]() ,

, ![]() и различной начальной пористости. Показано, что форма очага деформации существенно зависит от угла конусности и слабо от редукции, особенно при малых значениях

и различной начальной пористости. Показано, что форма очага деформации существенно зависит от угла конусности и слабо от редукции, особенно при малых значениях ![]() . При

. При ![]() точка A по вертикали находится примерно под точкой C практически независимо от

точка A по вертикали находится примерно под точкой C практически независимо от ![]() . С увеличением угла

. С увеличением угла ![]() точка A смещается относительно точки C влево (в соответствии со схемой на рис. 5). Положение точки O меняется аналогично.

точка A смещается относительно точки C влево (в соответствии со схемой на рис. 5). Положение точки O меняется аналогично.

В результате получено, что оптимальное с точки зрения достижения возможно более однородной деформации значение угла конусности в зависимости от редукции составляет ![]() , что хорошо согласуется с представленными выше результатами расчетов процесса выдавливания с точки зрения минимизации величины давления.

, что хорошо согласуется с представленными выше результатами расчетов процесса выдавливания с точки зрения минимизации величины давления.

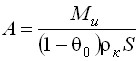

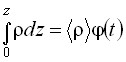

В разделе 4 рассмотрены математические модели процессов динамического прессования заготовок из некомпактного металлического сырья.

Рассмотрено прессование пористой заготовки в цилиндрической пресс-форме. На первом этапе решение получено по аналогии с квазистатической задачей, исходя из минимума величины давления на контакте заготовки с инструментом, записанного для фиксированного момента времени. Однако в отличие от квазистатического случая в это уравнение входит и ускорение.

Рассмотрено влияние на остаточную пористость заготовок коэффициента трения ![]() и начальной скорости при условии постоянства сообщаемой заготовке кинетической энергии. При малой начальной скорости инструмента и отсутствии трения процесс близок к квазистатическому, изменение пористости по высоте не превышает 0,005. При начальной скорости инструмента

и начальной скорости при условии постоянства сообщаемой заготовке кинетической энергии. При малой начальной скорости инструмента и отсутствии трения процесс близок к квазистатическому, изменение пористости по высоте не превышает 0,005. При начальной скорости инструмента ![]() и более в зависимости от трения неравномерность распределения остаточной пористости может достигать

и более в зависимости от трения неравномерность распределения остаточной пористости может достигать ![]() и сравнима с остаточной пористостью.

и сравнима с остаточной пористостью.

Полученное решение, количественно правильно описывая характер процесса, имеет недостаток, заключающийся в том, что при отсутствии трения плотность распределена по высоте равномерно, а при его наличии более плотными всегда являются слои, прилегающие к инструменту, что не соответствует реальным процессам. Поэтому рассмотрим решение, учитывающее процесс распространения ударных волн уплотнения в материале. Введем допущения:

1. в исходном состоянии среда однородна, имеет постоянную плотность;

2. пластические деформации локализованы на фронте ударной волны, за и перед фронтом волны среда ведет себя как твердое тело;

3. время протекания процесса считаем малым, термодинамические эффекты связанными с внешними потоками тепла можно не учитывать.

Схема процесса представлена на рис. 8.

Рис. 8. Схема ударного прессования.

1 - ударник; 2 - контейнер; 3 - порошок.

Координаты точек, принадлежащих ударной волне, являются функциями времени. Обозначим их ![]() . Запишем соотношения на ударной волне:

. Запишем соотношения на ударной волне:

,

,

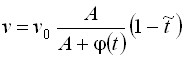

Закон движения инструмента имеет вид:

![]() , (4) где

, (4) где ![]() - масса инструмента,

- масса инструмента, ![]() - ускорение.

- ускорение.

Отсюда имеем:

, (5)

, (5)

где ![]() - плотность компактного материала, индекс 0 относится к недеформированному состоянию.

- плотность компактного материала, индекс 0 относится к недеформированному состоянию.

Обозначив  ,

,  получаем выражение для массовой скорости:

получаем выражение для массовой скорости:

![]() . Положив

. Положив ![]() , определим

, определим ![]() - время распространения пластической ударной волны по частицам среды,

- время распространения пластической ударной волны по частицам среды, ![]() . Обозначив

. Обозначив ![]() , имеем:

, имеем:

,

,  ,

,  ,

,

где ![]() .

.

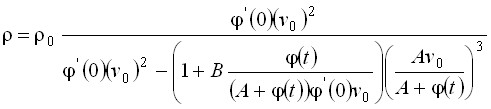

Плотность при прохождении ударной волны определяется по формуле:

.

.

Закон движения отраженной волны неизвестен. Зафиксируем некоторую линию с координатой ![]() . В соответствии с допущением 2, ускорение

. В соответствии с допущением 2, ускорение ![]() в момент прохождения через эту линию и прямой и отраженной волны будет одинаковым. Тогда кривая

в момент прохождения через эту линию и прямой и отраженной волны будет одинаковым. Тогда кривая ![]() будет огибающей семейства

будет огибающей семейства ![]() . Для линий

. Для линий ![]() и

и ![]() кривая изменения массовой скорости в координатах

кривая изменения массовой скорости в координатах ![]() на отраженной волне подобна кривой на прямой волне. Рассматривая изменение массовой скорости при прохождении ударной волны от сечения

на отраженной волне подобна кривой на прямой волне. Рассматривая изменение массовой скорости при прохождении ударной волны от сечения ![]() до сечения

до сечения ![]() , имеем (индекс “0” - прямая волна, “1” - отраженная):

, имеем (индекс “0” - прямая волна, “1” - отраженная):

![]() . (6)

. (6)

Считая, что скорость распространения фронта отраженной волны подчиняется тому же закону, что и скорость прямой волны, из формулы (6) можем определить массовую скорость на отраженной волне и изменение плотности.

В рамках модели можно учесть трение и неравномерную плотность. Введем на поверхности контакта с боковыми стенками контейнера напряжения трения ![]() . Вводя

. Вводя  и подставив в (5)

и подставив в (5) ![]() вместо

вместо ![]() получим в неявном виде уравнение для определения плотности на ударной волне. Если задать малый шаг

получим в неявном виде уравнение для определения плотности на ударной волне. Если задать малый шаг ![]() , распределение плотности можно считать линейным и выражение

, распределение плотности можно считать линейным и выражение ![]() интегрируется.

интегрируется.

Если начальная плотность распределена неравномерно по высоте,  . При

. При ![]() имеем

имеем  . Обозначим

. Обозначим ![]() . Уравнение (5) примет вид:

. Уравнение (5) примет вид: ![]() . Задав малый шаг

. Задав малый шаг ![]() , повторим выкладки, подставляя вместо

, повторим выкладки, подставляя вместо ![]() величину

величину ![]() . Отсюда определяем

. Отсюда определяем ![]() и затем

и затем ![]() . Достоверность модели проверена сравнением данных расчёта с результатами натурных испытаний. Г.М. Ждановичем рассмотрено прессование порошка при

. Достоверность модели проверена сравнением данных расчёта с результатами натурных испытаний. Г.М. Ждановичем рассмотрено прессование порошка при ![]() и

и ![]() . Г.Г. Сердюк с соавторами исследовал уплотнение брикетов при

. Г.Г. Сердюк с соавторами исследовал уплотнение брикетов при ![]() и

и ![]() . Из рис. 9 видим удовлетворительное количественное и качественное совпадение данных расчета и эксперимента.

. Из рис. 9 видим удовлетворительное количественное и качественное совпадение данных расчета и эксперимента.

Рис. 9. Сравнение результатов расчета и эксперимента.

Кривые 1,2 – данные Г.М. Ждановича (а) и Г.Г. Сердюка (б).

1 - эксперимент; 2 – расчет; 3 – расчет автора.

Характер изменения средней остаточной пористости заготовки в зависимости от отношения текущей ![]() и начальной

и начальной ![]() массовой скорости инструмента для различных значений

массовой скорости инструмента для различных значений ![]() и конечной пористости

и конечной пористости ![]() показан на рис. 10.

показан на рис. 10.

Рис. 10. Зависимость остаточной

пористости заготовки от отношения

текущей и начальной скорости

инструмента.

1 - ![]() ; 2 -

; 2 - ![]() ;

;

3 - ![]() .

.

Видим, что независимо от начальной скорости все кривые носят качественно схожий характер. До значения пористости ![]() зависимость близка к линейной, затем отношение

зависимость близка к линейной, затем отношение ![]() начинает резко уменьшаться. Очевидно, это связано с тем, что при малой пористости сопротивление пористого материала необратимому сжатию резко возрастает.

начинает резко уменьшаться. Очевидно, это связано с тем, что при малой пористости сопротивление пористого материала необратимому сжатию резко возрастает.

Распределение пористости по высоте заготовки существенно зависит от начальной скорости и массы инструмента. Если прессование производится массивным ударником и начальная скорость мала, плотность по высоте распределяется почти равномерно. Действительно, представим величину ![]() в виде

в виде ![]() , где

, где ![]() - масса части заготовки между ударником и фронтом волны. Поскольку

- масса части заготовки между ударником и фронтом волны. Поскольку ![]() , скорость меняется почти линейно, разница в плотности между верхним и нижним слоем порошка незначительна. Отраженная от донной части контейнера волна является волной сжатия, приводящей к дополнительному уплотнению заготовки, при ее движении в сторону ударника незначительная разница между плотностями верхней и нижней части заготовки практически исчезает. В отличие от квазистатического процесса в данном случае силы трения слабо меняют характер распределения плотности по высоте, влияя только на энергосиловые параметры.

, скорость меняется почти линейно, разница в плотности между верхним и нижним слоем порошка незначительна. Отраженная от донной части контейнера волна является волной сжатия, приводящей к дополнительному уплотнению заготовки, при ее движении в сторону ударника незначительная разница между плотностями верхней и нижней части заготовки практически исчезает. В отличие от квазистатического процесса в данном случае силы трения слабо меняют характер распределения плотности по высоте, влияя только на энергосиловые параметры.

Если рабочим инструментом является тонкая пластина, распределение остаточной пористости по высоте иное. При прохождении ударной волны плотность меняется неравномерно, затем ударная волна отражается от донной части контейнера, происходит уплотнение нижних слоев заготовки. Интенсивность отраженной волны при этом резко затухает, она, как правило, не достигает зоны контакта с инструментом. С увеличением начальной скорости инструмента зона с минимальной остаточной пористостью из области контакта заготовки с донной частью “смещается” в область контакта с инструментом, поскольку возрастает уплотнение в зоне контакта. Указанный результат наглядно иллюстрируют зависимости, представленные на рис. 11.

Рис. 11. Распределение остаточной пористости по высоте заготовки. 1 - ![]() ; 2 -

; 2 - ![]() ; 3 -

; 3 - ![]() .

.

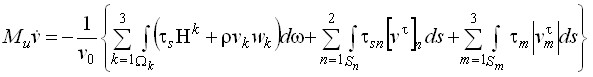

Далее рассмотрим процесс ударного выдавливания заготовки. На первом этапе исследований для определения закономерностей протекания процесса считаем материал несжимаемым. В данном случае необходимо определить минимально необходимую начальную скорость инструмента, при которой возможно осуществить процесс. Расчетная схема показана на рис. 12.

Рис. 12. Схема процесса

ударного выдавливания.

В области "2" деформируемые частицы при выдавливании пресс-остатка сжимаются в направлении координат ![]() и растягиваются вдоль оси

и растягиваются вдоль оси ![]() . В областях "1" и "3" материал движется вдоль оси

. В областях "1" и "3" материал движется вдоль оси ![]() как твердое тело. Формулу (3) для давления на контакте заготовки с инструментом запишем в виде:

как твердое тело. Формулу (3) для давления на контакте заготовки с инструментом запишем в виде:

,

,

где ![]() - скачок скорости на поверхности разрыва

- скачок скорости на поверхности разрыва ![]() ;

; ![]() - скорость скольжения заготовки по матрице на участке контактной поверхности с номером

- скорость скольжения заготовки по матрице на участке контактной поверхности с номером ![]() ;

; ![]() - предел текучести при сдвиге на поверхности

- предел текучести при сдвиге на поверхности ![]() ; m - касательное напряжение на поверхности

; m - касательное напряжение на поверхности ![]() контакта заготовки с инструментом;

контакта заготовки с инструментом; ![]() - номер зоны.

- номер зоны.

После преобразований имеем следующее дифференциальное уравнение:

![]() ,

,

где  ,

,  ,

,  ,

,  ,

, ![]() ,

,

.

.

Учитывая, что ![]() имеем:

имеем:

. (7)

. (7)

Формула (7) позволяет определить энергосиловые параметры процесса. Выдавливание происходит, пока ![]() . Поскольку

. Поскольку ![]() , из (7) можно найти значение координаты

, из (7) можно найти значение координаты ![]() , при котором

, при котором ![]() , или же скорость инструмента к моменту достижения им границы зон "1" и "2". Принимая

, или же скорость инструмента к моменту достижения им границы зон "1" и "2". Принимая ![]() , имеем:

, имеем:

. (8)

. (8)

Формула (8) позволяет определить скорость ![]() такую, что в момент достижения ударником границы зон "1" и "2"

такую, что в момент достижения ударником границы зон "1" и "2" ![]() .

.

С использованием формулы (8) выполнены расчеты минимально необходимой скорости ударника при ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() и различных значениях безразмерного параметра, характеризующего трение

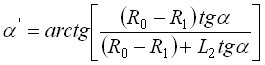

и различных значениях безразмерного параметра, характеризующего трение ![]() . Минимальное значение необходимой начальной скорости ударника существенно зависит от трения. Результаты расчета для порошка ПЖ4М2 при

. Минимальное значение необходимой начальной скорости ударника существенно зависит от трения. Результаты расчета для порошка ПЖ4М2 при ![]() представлены на рис. 13.

представлены на рис. 13.

Рис. 13. Зависимости необходимой для выдавливания прутка из порошка ПЖ4М2 начальной скорости инструмента при ![]() .

.

а) ![]() ; б)

; б) ![]() ; в)

; в) ![]() .

.

Видим, что независимо от отношения масс инструмента и заготовки, с увеличением трения оптимальное значение угла (при котором скорость минимальна), меняется от ![]() при

при ![]() до

до ![]() при

при ![]() . Указанный результат соответствует данным раздела 3, согласно которым при квазистатическом выдавливании минимальное давление и наиболее однородная деформация частиц материала в зоне вблизи оси прессования и зоне, прилегающей к формующей части матрицы в зависимости от

. Указанный результат соответствует данным раздела 3, согласно которым при квазистатическом выдавливании минимальное давление и наиболее однородная деформация частиц материала в зоне вблизи оси прессования и зоне, прилегающей к формующей части матрицы в зависимости от ![]() достигаются при угле конусности

достигаются при угле конусности ![]() .

.

Заметим, что суммарное усилие выдавливания складывается из затрат на деформацию материала в очаге деформации и потерь на трение. Поэтому указанная зависимость угла конусности от трения обусловлена перераспределением потерь на деформацию и трение (при одной и той же редукции длина участка, где учитывается трение, уменьшается с ростом угла ![]() ) таким образом, чтобы сумма их была минимальна.

) таким образом, чтобы сумма их была минимальна.

В то же время от редукции положение оптимума по скорости практически не зависит. Объяснить это можно следующим образом. В отличие от квазистатического случая при моделировании процесса ударного выдавливания давление не является постоянным. В соответствии с (4) его величина в каждый момент времени линейно зависит от ускорения, которое в свою очередь, как следует из формулы (7), меняется нелинейно. Поэтому оптимальное значение угла непосредственно зависит от формы кривой "скорость - координата". Заметим, что эти кривые для различных ![]() (при прочих равных условиях) качественно схожи (отличаясь количественно), что и объясняет полученный результат.

(при прочих равных условиях) качественно схожи (отличаясь количественно), что и объясняет полученный результат.

Полученные результаты, касающиеся методики расчета энергосиловых параметров и характерных особенностей процесса ударного выдавливания могут быть применены как к макрооднородным металлическим материалам, так и к композитам. В последнем случае при расчетах необходимо использовать эффективные значения плотности и предела текучести материала.

Рассмотрим процесс ударного выдавливания с учетом пластической сжимаемости материала. Она базируется на следующих допущениях:

1. скорость ударной волны гораздо больше скорости инструмента (время уплотнения значительно меньше времени, необходимого для выдавливания);

2. по аналогии с решениями для квазистатических задач изменение плотности происходит до входа заготовки в конусную часть матрицы.

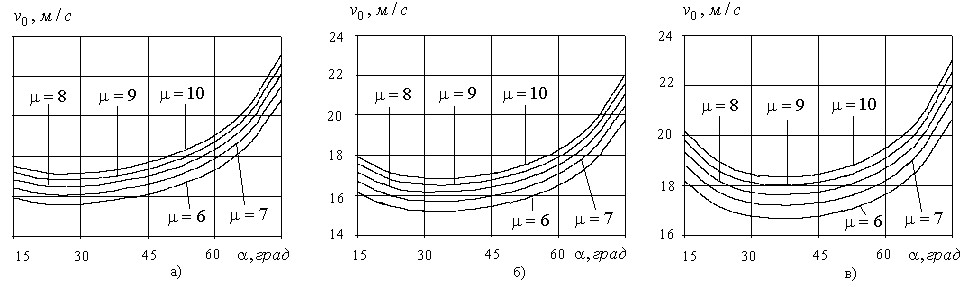

Тогда для оценки энергосиловых параметров процесса можно принять следующую схему решения. На первом этапе заготовка в области "1" уплотняется до плотности пресс-остатка или близкой к ней, так что в последующем разницей в плотностях можно пренебречь. Затем начинается выдавливание при постоянной плотности. Расчеты выполнены для тех же значений параметров, что и при выдавливании несжимаемого материала. На рис. 14 приведены графики изменения скорости инструмента в зависимости от пористости пресс-остатка для стадии прессования в замкнутом объеме.

Рис. 14. Зависимость скорости инструмента от пористости при

прессовании в замкнутом объеме порошка ПЖ4М2 для ![]() .

.

а) ![]() ; б)

; б) ![]() ; в)

; в) ![]() .

.

Расчет выполняется следующим образом. Пусть исходная пористость ![]() ; пористость пресс-остатка

; пористость пресс-остатка ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() . Определим скорость

. Определим скорость ![]() , позволяющую осуществить выдавливание. Используем кривую, соответствующую

, позволяющую осуществить выдавливание. Используем кривую, соответствующую ![]() на рис. 13в. Углу

на рис. 13в. Углу ![]() соответствует скорость

соответствует скорость ![]() . Далее используем графики на рис. 14в. Значениям

. Далее используем графики на рис. 14в. Значениям ![]() и

и ![]() соответствует точка на второй сверху кривой. Находим на этой кривой значение

соответствует точка на второй сверху кривой. Находим на этой кривой значение ![]() . Ему соответствует скорость

. Ему соответствует скорость ![]() . Это и есть минимальная величина скорости, при которой возможно уплотнение заготовки до пористости

. Это и есть минимальная величина скорости, при которой возможно уплотнение заготовки до пористости ![]() с последующим выдавливанием.

с последующим выдавливанием.

Для реализации процесса разработаны концепция, функциональная и структурная схемы установки для ударного гидромеханического выдавливания проволочной заготовки из порошкообразного сырья (в том числе отходов металлургического производства). В качестве энергоносителя предполагается использование водорода (источником может быть, например, гидрид титана), что делает процесс экологически безопасным.

Для компьютерного моделирования разработана программа DSPressing (Dynamic Shock-Wave Pressing), предназначенная для решения задач динамического прессования пористых материалов. Она позволяет выполнять расчеты с одновременным замедленным просмотром процесса распространения ударной волны, отображает изменение во времени основных параметров процесса.

В разделе 5 приведены результаты математического моделирования процессов термоциклирования и методика расчета числа циклов до разрушения деталей цилиндрической формы с кусочно-однородными свойствами. Необходимость решения задачи связана с проектированием установки для одновременного компактирования и спекания структурно-неоднородных пористых материалов (методика расчета может быть также использована при проектировании корпуса установки для ударного выдавливания проволочной заготовки из порошкового сырья). Установка представляет собой устройство горячего изостатического прессования жидкостью. Рабочая камера устройства выполнена в виде двухслойного толстостенного цилиндра. Внутренний слой выполнен из диэлектрического материала с высоким пределом прочности на сжатие, а внешний из сплава с большим пределом текучести при высоких температурах. Преимуществом установки является возможность одновременного достижения высоких температур и давлений. Это позволит существенно улучшить механические характеристики существующих материалов, а также создавать новые материалы, обладающие уникальными свойствами.

Для расчета рабочей камеры необходимо определить напряженно-деформированное состояние (НДС) многослойного цилиндра, работающего в условиях переменных термомеханических нагрузок. Решение ищем при следующих допущениях.

1. Слои цилиндра деформируются упруго.

2. Характеристики материалов слоев приняты постоянными, соответствующими осредненной температуре сечения.

При указанных допущениях напряжения в двухслойном цилиндре складываются из напряжений в сплошном цилиндре с кусочно-постоянными упругими свойствами, находящегося под действием внутреннего давления ![]() , напряжений, возникающих от давления на поверхностях контакта слоев

, напряжений, возникающих от давления на поверхностях контакта слоев ![]() и неравномерного поля температур. Расчетная схема представлена на рис. 15.

и неравномерного поля температур. Расчетная схема представлена на рис. 15.

Для расчета числа циклов до разрушения рассмотрим деформации и напряжения только на границах слоев. Определим контактное давления в виде ![]() , где

, где ![]() - давление от начального натяга

- давление от начального натяга ![]() , а величина

, а величина ![]() ищется из условий:

ищется из условий: ![]() ,

, ![]() ,

, ![]() ,

, ![]() , где

, где ![]() - нормальные напряжения на границе раздела,

- нормальные напряжения на границе раздела, ![]() - перемещения.

- перемещения.

Рис. 15. Схема расчета поперечного

сечения двухслойного цилиндра.

Поскольку условие максимальной прочности конструкции совпадает с условием ее равнопрочности, начальный натяг определим из условия равнопрочности слоев. Прочность внутреннего (хрупкого) слоя оценим по величине максимального главного напряжения, наружного – по 3-ей теории прочности.

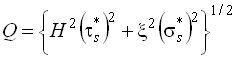

Вопрос об усталостном разрушении цилиндров рассматривается на основе феноменологической теории разрушения В.Л. Колмогорова, обобщенной на случай, когда макроскопические напряжения и деформации малы и являются упругими. Полагая упругие деформации малыми, для соответствующей поверхности силового слоя цилиндра вычислим коэффициент напряженного состояния ![]() и приращение степени необратимой деформации

и приращение степени необратимой деформации ![]() :

:

, (9)

, (9)

где ![]() - компоненты тензора деформации.

- компоненты тензора деформации.

В соответствии с феноменологической теорией разрушения поврежденность материальной частицы представлена функцией ![]() . Поврежденность есть функция от

. Поврежденность есть функция от ![]() и

и ![]() , где

, где ![]() ,

, ![]() - параметр Лодэ,

- параметр Лодэ, ![]() - степень деформации частицы материала к моменту появления первой макротрещины, определяемая экспериментально. Если поврежденность отсутствует

- степень деформации частицы материала к моменту появления первой макротрещины, определяемая экспериментально. Если поврежденность отсутствует ![]() , значение

, значение ![]() соответствует появлению макродефекта в момент времени

соответствует появлению макродефекта в момент времени ![]() . Промежуточные значения

. Промежуточные значения ![]() показывают уровень поврежденности микродефектами. Эволюция развития поврежденности материала описывается кинетическим дифференциальным уравнением:

показывают уровень поврежденности микродефектами. Эволюция развития поврежденности материала описывается кинетическим дифференциальным уравнением:

![]() . (10)

. (10)

В процессе нагружения частицы в ней будет накапливаться необратимая деформация, характеризуемая степенью деформации сдвига ![]() :

:

.

.

С учетом ускорения процесса повреждаемости под влиянием уже накопленных повреждений и соотношения (10) имеем:

![]() ,

,

где ![]() - нормирующий коэффициент,

- нормирующий коэффициент, ![]() .

.

Используем экспериментальные зависимости, связывающие ![]() с величиной

с величиной ![]() соответствующей моменту разрушения. Число циклов до разрушения определим по формуле:

соответствующей моменту разрушения. Число циклов до разрушения определим по формуле:

![]() ,

,

где ![]() ,

, ![]() - коэффициент уравнения Мэнсона – Коффина.

- коэффициент уравнения Мэнсона – Коффина.

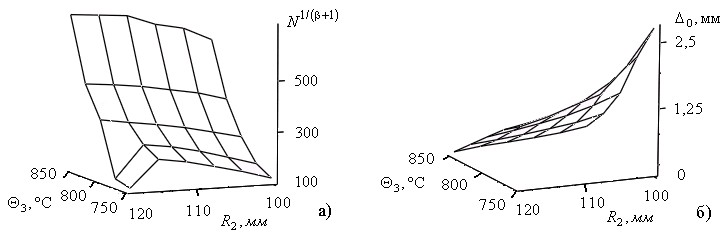

Определим число циклов до разрушения цилиндра при давлении 200 МПа и температуре внутри камеры 1000°С. Внутренний слой изготовлен из спеченной окиси магния; наружный - из стали ХН55ВМКЮ (ЭП109). Размеры цилиндра: ![]() ,

, ![]() , радиус

, радиус ![]() менялся от 100мм (исходное значение для проектирования) до 120мм. Температура наружной поверхности цилиндра варьировалась от 750°С до 850°С. Примем, что точки 1 и 2 соответствуют поверхностям

менялся от 100мм (исходное значение для проектирования) до 120мм. Температура наружной поверхности цилиндра варьировалась от 750°С до 850°С. Примем, что точки 1 и 2 соответствуют поверхностям ![]() и

и ![]() внутреннего слоя, точки 3 и 4 поверхностям

внутреннего слоя, точки 3 и 4 поверхностям ![]() и

и ![]() наружного слоя. Из условия равнопрочности слоев достаточно рассматривать точки 3 и 4. Результаты расчета представлены на рис. 16-17.

наружного слоя. Из условия равнопрочности слоев достаточно рассматривать точки 3 и 4. Результаты расчета представлены на рис. 16-17.

Рис. 16. Результаты расчета процесса термоциклирования

цилиндра при условии равнопрочности в точках 1 и 3.

а) число циклов до разрушения; б) начальный натяг.

Рис. 17. Результаты расчета процесса термоциклирования

цилиндра при условии равнопрочности в точках 2 и 4.

а) число циклов до разрушения; б) начальный натяг.

В результате определена область изменения геометрических и эксплуатационных параметров камеры, обеспечивающих наилучшие значения ![]() . Температура наружной поверхности цилиндра должна быть на уровне предельного расчетного значения 850°С. Радиус

. Температура наружной поверхности цилиндра должна быть на уровне предельного расчетного значения 850°С. Радиус ![]() может меняться от 110мм до 120мм. Тогда при начальном натяге

может меняться от 110мм до 120мм. Тогда при начальном натяге ![]()

![]() равно 650-700.

равно 650-700.

Далее оценим влияние структурных напряжений и деформаций, возникающих на границе раздела слоев и обусловленных различием упругих и тепловых свойств материалов. Выполним расчеты исходного цилиндра, но из однородного материала, соответствующего материалу каждого слоя. Ввиду различия свойств слоев разность между напряжениями ![]() на границе раздела равна

на границе раздела равна ![]() . Такое же напряженное состояние в рассматриваемом сечении может быть получено в результате приложения к внутренней поверхности цилиндра давления

. Такое же напряженное состояние в рассматриваемом сечении может быть получено в результате приложения к внутренней поверхности цилиндра давления ![]() . Рассмотрим задачу об упругопластическом деформировании цилиндра, топологически подобного исходному. Используем решение по теории малых упругопластических деформаций. Степень необратимой деформации

. Рассмотрим задачу об упругопластическом деформировании цилиндра, топологически подобного исходному. Используем решение по теории малых упругопластических деформаций. Степень необратимой деформации ![]() подсчитывается по формуле (9), где вместо

подсчитывается по формуле (9), где вместо ![]() следует подставить разность упругопластических и упругих деформаций

следует подставить разность упругопластических и упругих деформаций ![]() .

.

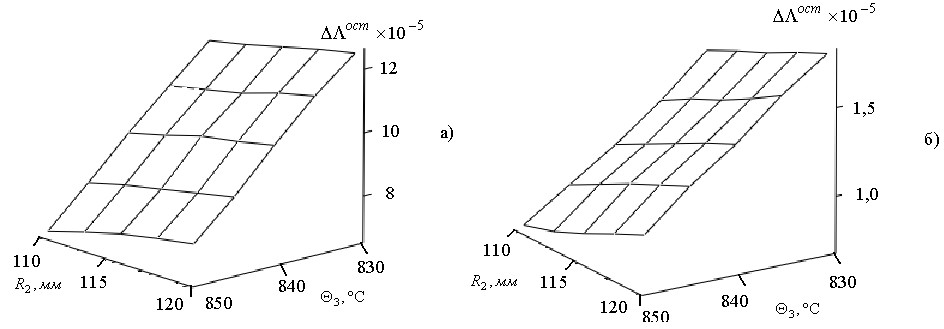

Определим степень неупругой деформации за цикл нагружения рабочей камеры. Для расчета давления ![]() примем исходные данные, которым соответствуют наибольшие значения числа циклов

примем исходные данные, которым соответствуют наибольшие значения числа циклов ![]() :

: ![]() ,

, ![]() . Предел текучести поликристалла

. Предел текучести поликристалла ![]() при плоской деформации определим по формуле

при плоской деформации определим по формуле ![]() , где

, где ![]() - напряжение начала скольжения в поликристалле. Формула справедлива при

- напряжение начала скольжения в поликристалле. Формула справедлива при ![]() . Результаты представлены на рис. 18.

. Результаты представлены на рис. 18.

Рис. 18. Остаточные деформации за цикл нагружения ![]() .

.

а) ![]() ; б)

; б) ![]()

Видим, что при изменении радиуса ![]() от 110мм до 120мм и температуры

от 110мм до 120мм и температуры ![]() от 830°С до 850°С величина

от 830°С до 850°С величина ![]() , вызванная различием свойств слоев, составляет

, вызванная различием свойств слоев, составляет ![]() при

при ![]() и

и ![]() при

при ![]() . Это 8-10% от степени деформации за цикл нагружения при

. Это 8-10% от степени деформации за цикл нагружения при ![]() и 1,0-1,5% при

и 1,0-1,5% при ![]() . Указанный результат соответствует данным В.Т. Трощенко, согласно которым величина относительной неупругой деформации за цикл нагружения при напряжениях, соответствующих пределу выносливости на базе

. Указанный результат соответствует данным В.Т. Трощенко, согласно которым величина относительной неупругой деформации за цикл нагружения при напряжениях, соответствующих пределу выносливости на базе ![]() циклов для различных материалов составляет

циклов для различных материалов составляет ![]() .

.

При высоких эксплуатационных температурах необходимо также учитывать влияние изменения свойств материала, вызванного фазовыми превращениями. Считаем границу раздела фаз поверхностью сильного разрыва. По аналогии с предыдущей задачей различие свойств фаз на границе раздела эквивалентно величине ![]() :

:

, (11)

, (11)

где ![]() и

и ![]() - разность давлений и скоростей теплового расширения фаз.

- разность давлений и скоростей теплового расширения фаз.

Второе слагаемое в правой части (11) существенно влияет на величину ![]() при малой толщине стенки цилиндра и высоких скоростях нагрева - охлаждения. В большинстве случаев значение

при малой толщине стенки цилиндра и высоких скоростях нагрева - охлаждения. В большинстве случаев значение ![]() будет определяться только величиной скачка

будет определяться только величиной скачка ![]() . Формула (11) определяет напряжение

. Формула (11) определяет напряжение ![]() для текущего положения границы раздела фаз. Интегрируя (11) вдоль траектории движения межфазной поверхности определим работу напряжений

для текущего положения границы раздела фаз. Интегрируя (11) вдоль траектории движения межфазной поверхности определим работу напряжений ![]() и соответствующее напряженное состояние. Для точек наружной поверхности цилиндра это напряженное состояние эквивалентно напряженному состоянию, создаваемому давлением

и соответствующее напряженное состояние. Для точек наружной поверхности цилиндра это напряженное состояние эквивалентно напряженному состоянию, создаваемому давлением ![]() . Для точек внутренней поверхности можно определить давление

. Для точек внутренней поверхности можно определить давление ![]() :

:

, (12)

, (12)

где  ,

,  ,

,  ,

, ![]() ,

, ![]() - средняя разность температур по сечению цилиндра в момент прохождения волны фазовых превращений,

- средняя разность температур по сечению цилиндра в момент прохождения волны фазовых превращений, ![]() ;

; ![]() - модуль Юнга и коэффициент Пуассона;

- модуль Юнга и коэффициент Пуассона; ![]() - коэффициент линейного расширения.

- коэффициент линейного расширения.

В формулах (12) для расчета скачка ![]() характеристики материала по обе стороны границы раздела фаз следует принять соответствующими его характеристикам до и после фазового превращения. Пренебрегая изменением

характеристики материала по обе стороны границы раздела фаз следует принять соответствующими его характеристикам до и после фазового превращения. Пренебрегая изменением ![]() , оценку скачка

, оценку скачка ![]() получим по формуле Барбера:

получим по формуле Барбера: ![]() , где

, где ![]() ,

, ![]() - эмпирический коэффициент.

- эмпирический коэффициент.

Определим степень неупругой деформации за цикл нагружения для материала наружного слоя рабочей камеры при значениях геометрических и эксплуатационных характеристик, использованных для расчета величины ![]() , вызванной различием свойств слоев цилиндра. Максимальное значение указанной величины за цикл нагружения вследствие фазовых превращений достигает

, вызванной различием свойств слоев цилиндра. Максимальное значение указанной величины за цикл нагружения вследствие фазовых превращений достигает ![]() при

при ![]() и

и ![]() при

при ![]() , т.е. на том же уровне, что и величина

, т.е. на том же уровне, что и величина ![]() , вызванная различием свойств слоев.

, вызванная различием свойств слоев.

Для компьютерного моделирования процесса циклического термосилового нагружения деталей цилиндрической формы разработана программа TFLife, позволяющая: определять НДС цилиндра при термоциклировании; зоны вероятного разрушения; прогнозировать долговечность предварительно напряженного составного цилиндра в зависимости от натяга и условий нагружения.

Основные выводы

1. Для модели пластически сжимаемой пористой среды при условии текучести цилиндрического типа и связанных с ней определяющих соотношений, определены структурные параметры, позволяющие учесть разнообразную геометрию пор и ее изменение в процессе деформирования. Достоверность модели подтверждается сравнением результатов решения задачи прессования пористой заготовки в цилиндрической пресс-форме с известным из литературы решением и данными эксперимента. По результатам математического моделирования процесса с различной начальной формой пор, показано, что форма пор и ее эволюция в процессе деформирования могут существенно влиять на энергосиловые параметры.

2. Вычислена скорость диссипации мощности на поверхности сильного разрыва с учетом скачка плотности деформируемой среды при течении ее через указанную поверхность. Выражения для скорости диссипации мощности при условиях текучести пористых тел цилиндрического и эллиптического типа получены через инварианты тензоров напряжений и скоростей деформации в форме удобной для практического использования при решении краевых задач деформирования пористых материалов.

3. Модель пластически сжимаемой пористой среды при условии текучести цилиндрического типа и связанные с ней определяющие соотношения применены к решению задач выдавливания некомпактных материалов. Получено решение задачи выдавливания некомпактной заготовки в плоской и осесимметричной постановке с использованием схемы жестких блоков, предполагающей использование условий на поверхностях сильных разрывов в пластически сжимаемой среде. Решение позволяет оценить давление и остаточную пористость в широком диапазоне изменения условий деформирования: начальной пористости, угла конусности, коэффициента трения заготовки о стенки пресс-формы.

По результатам моделирования процесса прямого выдавливания пористой заготовки с использованием схемы жестких блоков показано, что независимо от условий деформирования уплотнение материала происходит до входа материала в формующую часть матрицы.

4. Определены условия деформирования, обеспечивающие минимальное усилие выдавливания и наиболее однородную деформацию частиц материала в зоне вблизи оси прессования и зоне, прилегающей к формующей части матрицы. В зависимости от редукции оптимальное значение угла конусности меняется от ![]() до

до ![]() .

.

5. Построена математическая модель динамического прессования пористой заготовки в цилиндрическом контейнере, позволяющая в зависимости от начальной пористости, размеров заготовки, массы и скорости инструмента, сил трения определять величину и характер распределения остаточной пористости. Достоверность модели подтверждается сравнением с экспериментом. Показано, что в случае прессования массивным ударником при плотности близкой к теоретической остаточная пористость распределена по высоте практически равномерно независимо от условий деформирования. В то же время для заготовок с остаточной пористостью порядка 0,1 и более, неравномерность пористости по высоте, обусловленная динамикой процесса и/или трением достигает 0,060,08. При высоких начальных скоростях инструмента, порядка ![]() и более остаточная пористость по высоте заготовки распределена неравномерно даже при отсутствии трения в силу волнового характера процесса. С увеличением начальной скорости инструмента зона с минимальной остаточной пористостью из области контакта заготовки с донной частью контейнера “смещается” в область контакта с инструментом. Это обусловлено тем, что с увеличением начальной скорости инструмента резко возрастает уплотнение в зоне контакта.

и более остаточная пористость по высоте заготовки распределена неравномерно даже при отсутствии трения в силу волнового характера процесса. С увеличением начальной скорости инструмента зона с минимальной остаточной пористостью из области контакта заготовки с донной частью контейнера “смещается” в область контакта с инструментом. Это обусловлено тем, что с увеличением начальной скорости инструмента резко возрастает уплотнение в зоне контакта.

6. Получено аналитическое решение задачи ударного выдавливания несжимаемого материала через коническую матрицу, позволяющее определить начальную скорость ударника, необходимую для осуществления процесса выдавливания при заданном соотношении масс заготовки и инструмента с учетом сил трения. Построена математическая модель процесса ударного выдавливания некомпактной заготовки через коническую матрицу при условии, что плотности исходной заготовки и пресс-остатка различаются. Решение получено в виде суперпозиции решений задачи о прессовании порошка в закрытой пресс-форме и задачи об ударном выдавливании несжимаемого материала. Показано, что независимо от соотношения масс заготовки и инструмента оптимальное значение угла конусности матрицы, обеспечивающее минимальную начальную скорость инструмента, в зависимости от трения меняется от ![]() до

до ![]() . Таким образом, оптимальное значение угла для процесса ударного выдавливания составляет

. Таким образом, оптимальное значение угла для процесса ударного выдавливания составляет ![]() , как и при квазистатическом прессовании.

, как и при квазистатическом прессовании.

7. Результаты математического моделирования процесса ударного выдавливания заготовки из порошкового или композитного металлического сырья включены в перечень наиболее важных результатов фундаментальных и прикладных исследований, полученных в 2003 году в научных учреждениях РАН (Отчет о деятельности Российской Академии Наук в 2003 году, М.: 2004, с.52, http://www.ras.ru/scientificactivity/scienceresults/annualreport.aspx).

8. Для компьютерного моделирования процессов динамического прессования некомпактных материалов разработана программа DSPressing. Она позволяет выполнить расчет с одновременным замедленным просмотром процесса распространения ударной волны, графически отображает изменение во времени основных параметров процесса (скорость волны, изменение плотности на ее фронте). Интерфейс программы позволяет быстро задавать и менять исходные данные процесса (начальную плотность порошка, начальную скорость и массу инструмента, коэффициент трения).

9. Результаты диссертационной работы, касающиеся методик и программ расчета энергосиловых параметров, величины и характера распределения остаточной пористости заготовок из порошкового сырья при динамическом прессовании, используются в институте электрофизики УрО РАН в рамках работ по приоритетному направлению "Индустрия наносистем и материалов" в соответствии с Приоритетными направлениями развития науки, технологий и техники в Российской Федерации, утвержденными Президентом РФ (Пр-843 от 21 мая 2006г.). Результаты внедрения указанных методик и программ на ООО "Полимет" (г. Екатеринбург) и ЗАО "Опытный завод огнеупоров" (г. Верхняя Пышма Свердловской области) позволили получить суммарный экономический эффект более 3,3 млн. рублей (в долевом исчислении), что подтверждается актами внедрения.