Разработка методов и средств снижения концентрации неволокнистых включений при производстве базальтового волокна дуплексным способом

на правах рукописи

________________

УДК 621.002.5

ШИЛЯЕВ Андрей Иванович

РАЗРАБОТКА МЕТОДОВ И СРЕДСТВ СНИЖЕНИЯ КОНЦЕНТРАЦИИ

НЕВОЛОКНИСТЫХ ВКЛЮЧЕНИЙ ПРИ ПРОИЗВОДСТВЕ

БАЗАЛЬТОВОГО ВОЛОКНА ДУПЛЕКСНЫМ СПОСОБОМ

Специальность 05.02.13 – Машины, агрегаты и процессы (машиностроение)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Ижевск - 2012

Диссертация выполнена в ФГБОУ ВПО «Ижевский государственный технический университет».

Научный руководитель: кандидат технических наук, доцент

Широбоков Константин Петрович

Официальные оппоненты: доктор технических наук, профессор

Денисов Валерий Алексеевич

доктор технических наук, профессор

Диденко Валерий Николаевич

Ведущая организация: ФГОУ ВПО «Пермский государственный университет», г.Пермь (геологический факультет)

Защита состоится " 02 "марта 2012 г. в 14-00 часов на заседании диссертационного совета Д212.065.03 ФГБОУ ВПО «Ижевский государственный технический университет» по адресу: 426069, г. Ижевск, ул.Студенческая, д. 7, ИжГТУ.

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО «Ижевский государственный технический университет».

Отзывы на автореферат в двух экземплярах, заверенные гербовой печатью, просим направлять по указанному адресу на имя ученого секретаря диссертационного совета. Е-mail: [email protected]

Электронная версия автореферата размещена на официальном сайте Минобрнауки России.

Автореферат разослан " 27 "января 2012 г.

Ученый секретарь диссертационного совета

доктор технических наук, профессор Ю. В. Турыгин

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. В настоящее время известно большое количество различных технологических линий, машин и способов, позволяющих получать негорючие волокнистые теплоизоляционные материалы на основе базальтового волокна, специфические свойства которых уникальны. Тем не менее количество способов получения высококачественных волокон, обладающих высокой физической прочностью и химической стойкостью, при отсутствии недостатков волокнистой структуры и наименьшем количестве неволокнистых включений, ограничено. Одним из способов, позволяющих иметь наилучшее качество волокон из минерального сырья, является получение базальтового волокна дуплекс-способом, суть которого заключается в получении супертонкого базальтового волокна путем предварительного получения первичной нити и вторичного плавления ее струей высокотемпературного газового потока. Для получения высококачественного волокнистого материала рассматриваемым способом требуется знать причины образования неволокнистых включений и контролировать процессы, снижающие эксплуатационные характеристики волокна. Поэтому работы в создании оборудования, лишенного технологических недостатков, а также изучение процессов изготовления базальтового волокна без образования неволокнистых включений и разработка методик и технических решений для устранения выявленных недостатков актуальны.

Объект исследования – технологические машины и агрегаты для производства супертонкого базальтового волокна дуплексным способом путем предварительного получения первичной базальтовой нити и вторичного ее плавления струей высокотемпературного газового потока.

Предмет исследования – процессы образования первичных нитей и неволокнистых включений в супертонком базальтовом волокне при изготовлении его дуплексным способом.

Цель работы – совершенствование агрегатов и средств контроля для производства дуплексным способом супертонкого базальтового волокна с минимальным содержанием неволокнистых включений и стабильными размерами элементарных волокон.

Задачи исследования:

– экспериментальное исследование причин образования неволокнистых включений и изменения размера элементарных волокон при производстве супертонкого базальтового волокна дуплексным способом и установление их связи с параметрами технологического процесса;

– теоретическое изучение процесса образования неволокнистых включений различной геометрической формы при взаимодействии первичных нитей с газовым потоком и элементами механизма вытягивания нитей и получение физико-математической модели процесса;

– разработка методов и средств для уменьшения количества неволокнистых включений в супертонком базальтовом волокне;

– создание методики производственного контроля параметров технологического процесса получения супертонкого базальтового волокна, средств для послеоперационного контроля размера элементарных базальтовых волокон, определение количества неволокнистых включений.

Методы исследований. Использованы экспериментальные и теоретические методы исследования. Решение задач основано на экспериментальных данных и теоретических положениях материаловедения, теории сопротивления материалов, физики и математического моделирования. Экспериментальные исследования выполнены на действующей установке для получения базальтового волокна и на специальных стендах с использованием аттестованных измерительных приборов.

На защиту выносятся новые научные результаты:

- Полученные экспериментально закономерности, позволяющие по внешнему виду и размеру неволокнистых включений определить параметры технологического процесса, которые необходимо изменить для их устранения, чтобы получить супертонкое базальтовое волокно с наименьшим количеством неволокнистых включений.

- Математическая модель и условия получения супертонкого базальтового волокна, при которых не будет неволокнистых включений: каплеобразных, петлеобразных, цилиндрических и неправильной геометрической формы.

- Новые методы, средства и устройства контроля параметров технологического процесса для обеспечения наименьшего количества неволокнистых включений в супертонком базальтовом волокне.

4. Методика производственного послеоперационного контроля технологического процесса получения супертонкого базальтового волокна дуплекс-способом, основанная на изучении состава и вида неволокнистых включений, содержащихся в полученном волокне.

Достоверность результатов. Достоверность теоретических расчетов обеспечена использованием известных физических закономерностей, полученные расчетные величины сопоставимы с результатами эксплуатации технологического оборудования, а также согласованностью с выводами других исследователей. Достоверность экспериментальных результатов обеспечена использованием стандартных аттестованных средств измерений температур, давления, расходов и масс.

Новизна результатов

1. Впервые установлены причины образования при дуплексном способе получения базальтового волокна каплеобразных включений вследствие периодического отрыва вторичных капель расплава от первичной нити; петлеобразных включений и включения неправильной геометрической формы при прилипании расплавленных нитей к опорной щеке соплового агрегата и вследствие вытяжного резонанса; включений цилиндрической формы при механическом разрушении первичной нити вследствие нарушения ее продольной устойчивости; утолщенных первичных нитей при увеличенном уровне расплава в плавильной печи.

2. Впервые теоретически установлены условия и созданы математические модели процессов, при которых не будет образования неволокнистых включений: каплеобразных, петлеобразных, цилиндрических и неправильной геометрической формы.

3. Разработаны новые методы и средства для уменьшения концентрации неволокнистых включений в базальтовом волокне при получении его дуплексным способом.

4. Впервые предложена методика производственного послеоперационного контроля качества получаемого супертонкого базальтового волокна с анализом фракционного состава неволокнистых включений и последующим выявлением действительных причин их образования.

Значение результатов для теории. Математические модели процессов образования неволокнистых включений различной геометрической формы при производстве базальтового волокна дуплексным способом могут быть использованы для объяснения причин образования неволокнистых влючений при получении других видов волокнистых материалов другими способами, например способом вертикального раздува или центробежным.

Значение результатов для практики. Методика производственного послеоперационного контроля технологического процесса получения супертонкого базальтового волокна дуплекс-способом, основанная на изучении состава и вида неволокнистых включений, содержащихся в полученном волокне, и разработанные на основе проведенных экспериментальных исследований технические средства контроля параметров технологического процесса позволят повысить качество выпускаемой продукции и сократить затраты на производство.

Реализация работы в производственных условиях. Результаты диссертационной работы использованы при совершенствовании технологии на установках по получению супертонкого базальтового волокна дуплексным способом в филиале ООО «УСМ» ВЗТМ (Ижевск), ООО «Теплоизол» (Пермь), ОАО «Базальт» (Тула), ОАО «Ивотстекло» (Ивот), ЗАО «Севертеплоизоляция» (Североуральск), ООО «ЗайКам» (Казань).

Апробация работы. Основные результаты диссертационной работы были представлены на следующих научно-технических конференциях: «Техника и технология производства теплоизоляционных материалов из минерального сырья», 17–19 июня 2009 г., Бийск; Международной научно-технической конференции «Современные проблемы машиностроения», 23–26 ноября 2010 г., Томск; Всероссийской научно-практической конференции «Техника и технология производства теплоизоляционных материалов из минерального сырья», 21–23 мая 2008 г., Белокуриха; Международных научно-практических конференциях «Базальтовые технологии в России – 2010–2012 годы», «Состояние, достижения, перспективы развития отрасли и науки», ГОУ ВПО «Пермский государственный университет»; II Международной научно-практической конференции «Актуальные проблемы науки», 27сентября 2011 г., Тамбов; Международной научно-практической конференции «Наука сегодня: теоретические аспекты и практика применения», 28 октября 2011 г., Тамбов.

Публикации. Результаты работы опубликованы в одиннадцати сборниках научных трудов, в том числе в трех сборниках, рекомендованных ВАК, в восьми тезисах докладов научно-технических конференций.

Личное участие (вклад автора) в проведенное исследование. Автором проведены эксперименты, позволяющие классифицировать исследуемые неволокнистые включения в волокне по видам и позволяющие охарактеризовать причины их образования, определить зависимости процессов их образования от технологических параметров и конструктивных особенностей машин по производству волокна. Разработаны математические модели процессов и предложены новые технические решения, разработаны новые устройства: активного контроля диаметра первичных нитей; датчик уровня расплава базальта в плавильной печи; пневматическая опора и приспособления для измерения среднего диаметра элементарных волокон.

Структура и объем работы. Работа состоит из четырех глав, в которых представлен анализ состояния вопроса, поставлены цели и задачи исследований, приведены результаты экспериментальных и теоретических исследований, а также основные результаты внедрения. Объем работы – 125 страниц машинописного текста, 35 рисунков, 13 таблиц, 133 наименования использованных источников литературы.

СОДЕРЖАНИЕ РАБОТЫ

Во введении изложена краткая характеристика и содержание работы, показана научная новизна и практическая ценность полученных результатов, приведены сведения о структуре диссертации, результатах ее апробации и внедрении.

В первой главе представлен анализ процесса производства базальтового волокна дуплексным способом и приведены основные физические характеристики процесса. Выполнен анализ технологии производства и дано описание конструкции оборудования для производства базальтового волокна. Натурное изучение процесса позволило установить основные причины образования неволокнистых включений, а анализ научной литературы выявил теоретические подходы к описанию физической картины образования неволокнистых включений. Дана характеристика свойств базальтового супертонкого волокна. Сформулирована цель и поставлены задачи исследований.

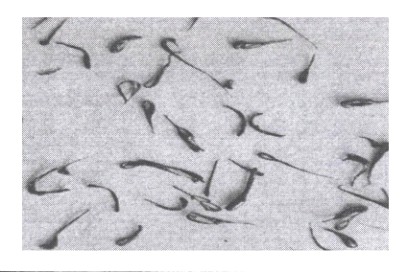

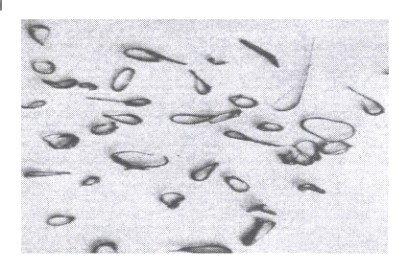

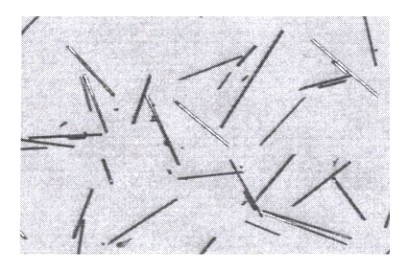

Основная часть неволокнистых включений, обнаруженных в образце холста, имеет либо каплеобразную, либо неправильную форму (рис. 1). Таких включений было около 80 %. И те и другие образовались вследствие несоответствия параметров газового потока, истекающего из щелевого сопла раздува, – температуры и скорости – диаметру, свойствам и скорости вытягивания первичной нити. Около 15 % неволокнистых включений имеют правильную цилиндрическую форму и длину 2–5 мм. Очевидно, что это отдельные фрагменты первичных нитей, которые из-за низкой температуры потока или его большой скорости не преобразовались в волокно. Появление таких включений можно объяснить механическим разрушением первичных нитей в зоне раздува под действием изгибающих напряжений.

Длинные неволокнистые включения, представляющие собой фрагменты первичных нитей длиной 5–50 мм, образуются в результате потери нитью продольной устойчивости на участке движения ее от ведущих валиков до сопла раздува, а также на участке от фильерного питателя до ведущих валиков.

Анализ формы и размеров неволокнистых включений показал, что некоторые из них имеют более сложную форму, представляющую собой геометрические элементы в виде свернутых петель или колец. Такие петли имеют утолщение в средней части и плавное уменьшение поперечного размера по концам (рис.2).

При внедрении нити в поток, когда размер вторичной капли не превышает диаметр нити, неволокнистых включений не образуется. Нагревая первичную нить в пламени газовой горелки и измеряя диаметр капли на ее конце, доказали, что с увеличением времени t нахождения нити в пламени размер dк вторичной капли увеличивается. При нарушении условия прочности нитей при их изгибе под действием газового потока, истекающего из сопла раздува, образуются либо короткие цилиндрические неволокнистые включения, либо включения, которые сочетают в себе каплеобразную и цилиндрическую формы.

С уменьшением диаметра нитей происходит потеря их продольной устойчивости на участках от фильерного питателя до приводных валиков и от валиков до сопла раздува, что приводит к их механическому разрушению и появлению неволокнистых включений длиной до нескольких десятков миллиметров. Проведена экспериментальная проверка расчетов продольной устойчивости на действующей технологической установке по производству супертонкого базальтового волокна.

Во второй главе: представлен теоретический анализ процесса производства базальтового волокна дуплексным способом. Каплеобразные и бесформенные включения чаще всего образуются вследствие несоответствия температуры и скорости газового потока, истекающего из щелевого сопла, размерам и свойствам первичной базальтовой нити. При определении скорости потока воспользовались уравнением Бернулли:

pп = pст + гV2/2. (1)

Плотность рабочей среды, в данном случае продуктов сгорания природного газа, существенно зависит от его температуры и определяется при постоянном давлении окружающей среды, в которую происходит истечение, по формуле

г = г.н.уТн.у/Т, (2)

где г.н.у и Тн.у – соответственно плотность и температура среды при нормальных условиях. Скорость потока вычисляется по формуле

Vп = (2pпT/г.н.уТн.у)0,5. (3)

Неволокнистые включения близкой к правильной геометрической каплеобразной форме образуются вследствие отрыва вторичной капли расплава базальта, образующейся на конце первичной нити, внедренной в газовый поток, как показано на рис. 1. Можно допустить, что процесс образования таких включений происходит вблизи верхней кромки щелевого сопла раздува, где градиент температуры имеет максимальное значение. В этом случае можно моделировать процесс отрыва капли от первичной нити как с твердого тела аналогично тому, как это выполнили В. В. Балуев и В. М. Степанов в своей работе, где выводится закон распределения капель по размерам при срыве жидкости с гребней волн на поверхности пленки, увлекаемой газовым потоком.

Для определения закономерностей образования таких включений рассмотрим образующуюся в процессе отрыва жидкую частицу, которая после охлаждения превращается в каплеобразное неволокнистое включение. На нее действует сила инерции mка, сбалансированная отрывающей силой потока Fп и силой сцепления капли с торцем первичной нити Fсц:

mка = Fп + Fсц, (4)

На нее действует сила инерции mка, сбалансированная отрывающей силой потока Fп и силой сцепления капли с торцем первичной нити Fсц:

Fсц = dн. (5)

Начало отрыва характеризуется равенством: dн = dк2Ск гVср2/8, откуда определяется наибольший диаметр каплеобразного включения:

dк = (8dн/СxгVср2)0,5, (6)

где Сx – коэффициент лобового сопротивления нити (Сx =1, если считать каплю сферической); г – плотность газового потока, нс2/м4; Vср – средняя скорость газового потока, м/с.

Аналогично объясняется и образование неволокнистых включений при налипании вторичной капли расплавленного базальта на опорную щеку. В этом случае размеры неволокнистого включения, которое чаще всего имеет неправильную геометрическую форму, оказываются больше и достигают в поперечном направлении (3…8)dн. Составив уравнение равновесия капли на опорной щеке, получим

АкВк = 8ПкСкргVх2, (7)

где Ак и Вк – поперечные размеры капли, находящейся на опорной щеке, м; Пк – периметр зоны взаимодействия капли с опорной щекой, м; Vх – средняя скорость встречи потока с каплей, м/с.

Анализ формы и размеров неволокнистых включений показал, что некоторые из них имеют более сложную форму, представляющую собой геометрические элементы в виде свернутых петель или колец. Такие петли имеют утолщение в средней части и плавное уменьшение поперечного размера по концам. Такие включения именуются в дальнейшем петлеобразными. Последовательность образования таких включений показана на рис. 1. Если принять скорость движения волокна равной скорости газового потока Vв = Vг, то из уравнения неразрывности

(dн2/4)Vн = (dв2/4)Vг (8)

диаметр волокна определяется по формуле

dв = dн(Vн/Vг)0,5. (9)

При внедрении нити в поток на величину X1 размер вторичной капли не превышает диаметр нити и неволокнистых включений не образуется. Величина внедрения нити в поток определяется по формуле

X1 = t Vн. (10)

Увеличение диаметра капли на конце нити dк уменьшает силы поверхностного трения, и диаметр волокна вначале увеличивается без образования неволокнистых включений. Дальнейшее увеличение Vн приводит к увеличению dк и аэродинамической силы

Fа = dк2СxкгVг2/8Кэ. (11)

Когда Fа превысит силу сцепления капли с нитью: Fсц = dн, начинается отрыв капли от нити с уменьшением коэффициента экранирования Кэ, увеличением диаметра волокна и образованием на капле второго отростка. После отрыва неволокнистого включения от нити под действием инерционных сил правый отросток разворачивается против направления потока и включение приобретает форму петли (рис. 1).

Еще одной из причин образования неволокнистых включений в базальтовом волокне, получаемом дуплекс-способом, является нестабильность диаметра первичной нити расплава, вытягиваемой из фильерного питателя.

Это объясняется тем, что при потере устойчивости вытяжки процесс переходит в автоколебательный режим, при котором диаметр нити может существенно отличаться от заданного. Это явление, называемое вытяжным резонансом, было обнаружено как теоретически, так и экспериментально. Условие отсутствия вытяжного резонанса при получении первичной базальтовой нити получено в виде

1,17 > 3ln(Vн/Vф)Rф2/(8Lпlф) > 0,86, (12)

где Lп – длина зоны деформации первичной нити при выходе ее из фильерного питателя, которая определяется из рассмотрения задачи уменьшения температуры нити при ее охлаждении или экспериментально, м; lф и Rф – длина и радиус фильеры, м. Средняя часть выражения лежит в области критических значений диаметра нити, обозначив её через, получили:

=3ln(Vн/Vф)Rф 2/(8Lпlф). (13)

Предельные значения длины зоны деформирования первичной нити расплава, при которых не будет происходить вытяжного резонанса и диаметр нити будет постоянным:

Lпmin = 0,32ln(8бlфVн/бgНRф2)Rф2/lф, (14)

Lпmax = 0,436ln(8бlфVн/бgНRф2)Rф2/lф. (15)

Область рациональных значений длины зоны деформирования первичной нити, определенная этими выражениями в зависимости от скорости вытягивания нити, показана на рис. 4. Графики построены для одного из сочетаний параметров, при которых проводились эксперименты: б = 2700 кг/м3; Н = 0,015 м; Rф = 0,0011 м; lф = 0,007 м.

На рис. 5 показаны графики зависимости параметра от уровня расплава базальта при близких к рациональной скоростях вытягивания нитей: Vн = 0,08 м/c, 0,1 м/с и 0,12 м/с, при Rф = 0,0011 м, lф = 0,007 м и определенной для этих параметров средней длине зоны деформирования нити Lп = (Lпmin + Lпmax)/2.

Каплеобразные включения появляются также при периодическом отрыве расплавленных вторичных нитей от первичных нитей.

Таким образом, формулами (14) и (15) определены граничные условия, при которых не будут образовываться каплеобразные и бесформенные неволокнистые включения, составленная физико-математическая модель процесса образования капель является частью математической модели процесса получения супертонкого базальтового волокна. На основании теоретических расчетов проведены математические расчеты, показавшие что данные сопоставимы с данными экспериментального исследования.

Аналогичным образом составлена физико-математическая модель и определены условия, при которых не будет образования неволокнистых включений при поломке нитей под действием изгибающих напряжений.

Рис. 4. Область рациональных значений Рис. 5. Зависимости параметров

длины зоны деформирования диаметра нити от уровня

первичной нити расплава базальта

При этом возможно образование неволокнистых включений двух видов. Первые имеют неправильную геометрическую форму, которая образована, с одной стороны, фрагментом первичной нити длиной 1…3 мм, а с другой – каплеобразным элементом. Они появляются в тех случаях, когда при недостаточно высокой температуре потока вторичная капля расплава на конце нити образуется при слишком глубоком внедрении нити в поток. Вторые включения имеют правильную геометрическую форму в виде фрагментов первичных нитей длиной 2…8 мм. Условие разрушения нити под действием изгибающих напряжений имеет вид и › [и], где [и] = 50…90 МПа – допустимое напряжение изгиба нити; и – напряжение изгиба нити, определяемое по формуле

и = Ми/Wи, (16)

где Wи = dн3/32 – момент сопротивления на изгиб нити dн. Если предположить, что газовый поток создает на выступающей в него части нити равномерно распределенную нагрузку q, то максимальный изгибающий момент

Ми = qX2/2. (17)

Распределенная нагрузка на поверхности нити определяется следующим образом: q = СxdнгVср2cos/2, где Сx – коэффициент лобового сопротивления нити; г – плотность газового потока; Vср – средняя скорость газового потока; – угол между направлением подачи нити и перпендикуляром к направлению потока газа.

Из выражений (13) и (14) выведен критический вылет первичной нити :

Xк = (dн2[и]/8СxгVср2cos)0,5. (18)

Подставив в выражение значения входящих в него параметров: dн = 0,15…0,3 мм; Vср = 400…600 м/с; = 10 град, г = 0,124 нс2/м4; Сx(сф) = 0,05; Сх(цил) = 1; [и] = 50…90 МПа, вычисляем, что критический вылет нити, при котором возможно ее разрушение, находится в пределах 2,1…6,8 мм, что совпадает с данными практических исследований. Варьируя параметрами скорости Vг и углом, можно наблюдать зависимость критической величины Хк от этих параметров. Итак, максимальное вхождение нити в газовый поток, определяемое из формулы (18), представляет из себя вторую часть математической модели процесса получения супертонкого базальтового волокна.

Рис. 6. Зависимость критического вылета Рис. 7. Зависимость вылета нити

нити от величины скорости потока газа от величины угла входа в поток

Полученные критические зависимости величины вхождения нити в газовый поток представлены на графиках (рис. 6, 7). Они позволяют судить о степени влияния скорости потока и угла ввода первичной нити в поток на величину критического вылета, что является важным при проектировании установки для производства базальтового волокна и при назначении режимов технологического процесса.

С уменьшением диаметра нитей происходит потеря их продольной прочности на участках от фильерного питателя до приводных валиков и от валиков до сопла раздува, что приводит к их механическому разрушению и появлению неволокнистых включений длиной до нескольких десятков миллиметров. Условие потери прочности нити на участке ее движения от приводных валиков до сопла раздува с учетом силы трения в зоне ее контакта с опорной щекой имеет вид:

Fтр > Ркр (19)

Критическая продольная сила, при которой нить теряет прочность определяется по формуле:

Ркр = 2EJmin/4L2, (20) где E = 0,45.105...0,75.105 Мпа – модуль упругости базальта; Jmin – наименьший момент инерции сечения нити:

Jmin= dн4/64L2. (21)

Потеря прочности происходит под действием силы трения, величина которой определяется по формуле:

Fтр=R fтр, (22)

где fтр– коэффициент трения в зоне контакта базальтовой нити и стальной опоры.

Реакция опоры R определяется из допущения, что аэродинамическая сила действия газового потока на находящуюся в нем часть нити приложена в средней части нити:

R= Т (L + х/2) / L (23) Аэродинамическая сила, действующая на нить, определяется по формуле:

Т= V 2/2. Cx dн x (24)

Подставляя (23) в (22) и используя (20),(21),(22) и упрощая обе части неравенства получаем условие продольной прочности нити, которое принимает вид:

128fтрVср2CxxL(L + х/2) > 3Edн3 (25) Введено понятие критерия продольной прочности нити:

= ПfтрxL2/dн3, (26)

где П = 128гVср2Cx/3E; L – расстояние от валиков до сопла раздува, м; х – линейное внедрение нити в поток, м; fтр – коэффициент трения нити с опорной щекой. Если < 1, то неволокнистых включений не образуется. Длинные включения цилиндрической формы появляются также при механическом разрушении первичной нити.

Из формулы (17) и из условия механической прочности нитей (25) определены критические значения расстояния для нитей в зависимости от их диаметра, которые не будут приводить к их разрушению.

Утолщенные первичные нити появляются при нарушении уровня расплава в плавильной печи, но большее значение при расчетах получилось при появлении вытяжного резонанса. Данные теоретического расчета проверены экспериментальным путем, внесены предложения по применению контроля уровня расплава в печи и предложены изменения конструкции оборудования устройства обдува нитей холодным воздухом.

Таким образом, математическая модель получения супертонкого базальтового волокна состоит из трех систем уравнений и неравенств, описывающих процессы получения первичных нитей расплава базальта, волокнообразования и образования неволокнистых включений.

Алгоритм реализации математической модели предусматривает формирование исходных данных – сведений о свойствах сырья, геометрических параметрах фильерного питателя, размерах щелевого сопла раздува первичных нитей, свойствах и диапазоне изменения расхода газовой смеси, диапазоне регулирования скорости вытягивания нитей. Далее вычисляются основные параметры процесса: диаметр нитей, длина зоны ее деформирования, величина внедрения нити в поток, температура и скорость потока.

В третьей главе представлены новые устройства и элементы контроля технологического оборудования, предназначенных для уменьшения содержания неволокнистых включений и результаты их экспериментального исследования. Предложено модернизировать оборудование применением следующих новых устройств:

– датчик для измерения уровня базальта в плавильной печи (рис. 8), отличающийся тем, что измерительный канал выполнен в виде усеченного конуса, а для повышения точности прибора предлагается использование планетарного преобразователя расхода воздуха;

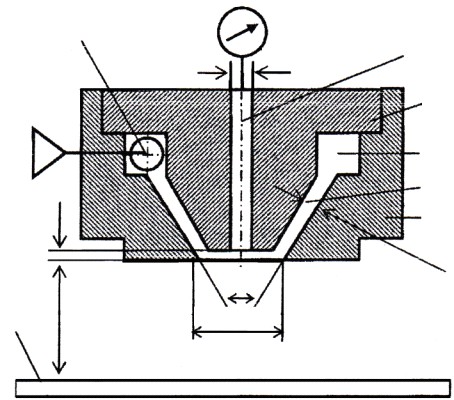

– новая пневматическая опора для обеспечения равномерности размещения первичных нитей по длине сопла раздува и результаты ее экспериментального исследования (рис. 9), использование которой не только уменьшает трение нитей в зоне контакта, но и позволяет снять статическое электричество для предотвращения слипания нитей между собой;

– пневматическое устройство для активного контроля диаметра первичной нити (рис. 10) отличающееся тем, что применением его совместно с электронным счетчиком расхода воздуха позволяет производить автоматический контроль диаметра первичной нити;

– пневматическое устройство для определения среднего диаметра элементарных волокон (рис. 11) отличающееся тем, что его шкала отторирована для измерения диаметра элементарных волокон в штапельных холстах.

Рв

Р0

воздух

нить

Выполнено моделирование процесса взаимодействия пневматической опоры с первичными нитями. Обсуждены результаты исследования работы вихревого датчика уровня расплава базальта и рассмотрена система автоматического управления параметрами газового потока.

Технические недостатки оборудования для получения базальтового волокна дуплекс-способом и их связи с различными типами неволокнистых включений показаны на рис. 12.

Одним из недостатков является неравномерность распределения первичных нитей по длине щелевого сопла раздува. Предусмотренный на действующей установке резьбовой вал, впадины которого должны обеспечивать равномерность расположения нитей, неэффективен. Близкое расположение нитей приводит к их слипанию, энергии газового потока становится недостаточно для их плавления и расщепления, поэтому образуются каплеобразные бесформенные включения. Неравномерный износ сопла раздува приводит к неравномерности параметров потока по длине сопла и неравенству условий волокнообразования для нитей. Отсутствие совершенных средств контроля параметров технологического процесса не позволяет в нужной момент корректировать процесс, что также приводит к образованию включений. Устранение этих и других недостатков (рис. 12) возможно после исследования каждой из причин образования неволокнистых включений, чему и посвящены разделы этой главы.

В четвертой главе создана методика производственного контроля параметров технологического процесса, обеспечивающая уменьшение содержания неволокнистых включений в супертонком базальтовом волокне, производимым по дуплексной технологии.

Приведен пример производственного контроля применения нового сырья, определены температурный интервал плавления и получения качественного расплава, определены вязкость, кристаллизационная способность и условия волокнообразования.

Схема методики контроля процесса получения изделий из базальтового волокна на примере получения холстов из супертонкого волокна приведена на рис.13. Первым обязательным этапом контроля является входной контроль исходного сырья для получения расплава базальта. При этом постоянно, перед началом каждой смены, необходимо контролировать размеры базальтовой крошки. Поперечный размер элементов крошки должен быть в пределах 3–15 мм. Увеличение размеров крошки приводит к увеличению времени на ее плавление после загрузки в плавильную печь и нарушению однородности расплава. Периодически, после получения очередной партии исходного сырья, необходимо контролировать свойства расплавленного базальта по методике, представленной в диссертации.

Контроль параметров технологического процесса должен производиться как на первой, так и на второй фазах дуплекс-процесса. На первой фазе дуплекс-способа, при получении первичных нитей расплава, необходимо контролировать температуру расплава и температуру фильерного питателя. Это выполняется периодически 2…4 раза в смену с помощью пирометра или постоянно – путем применения термопары, встроенной в фильерный питатель или в элементы его крепления, имеющие более низкую температуру. Если о необходимости выполнения рассмотренных контрольных операций было известно и раньше, то контроль фракционности неволокнистых включений в готовых изделиях из базальтового волокна раньше не производился. Для исключения причин образования неволокнистых включений предлагается один раз в смену производить анализ качества неволокнистых включений следующим образом. Образец холста размером не менее 500500200 мм располагается над листом чистой белой бумаги, и из него методом встряхивания отбираются неволокнистые включения. Затем с помощью лупы и пинцета включения классифицируются по своей геометрической форме на следующие группы:

– цилиндрические включения в виде фрагментов первичных нитей длиной более 10 мм;

– цилиндрические включения в виде фрагментов первичных нитей длиной 1–10мм;

– каплеобразные и петлеобразные включения;

– каплеобразные включения с цилиндрическими элементами;

– включения неправильной геометрической формы.

Определяется вес каждой фракции и количество элементов в них. Затем фракции ранжируются по весу и по количеству элементов и устанавливаются наиболее объективные причины образования неволокнистых включений. После этого принимается решение об изменении параметров технологического процесса в соответствии с математической моделью, представленной во второй главе диссертации.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

1. На основании экспериментального исследования выявлено, что для обеспечения уменьшения содержания неволокнистых включений в базальтовом волокне необходимо производить в процессе производства фракционный контроль их формы, размеров и массы с последующим принятием решений о изменении параметров.

2. Рациональную длину зоны деформирования первичной нити, при которой не будет происходить существенного изменения диаметра нити, можно обеспечить путем охлаждения первичной нити потоком сжатого воздуха.

3. Каплеобразные неволокнистые включения при дуплексной технологии получения базальтового волокна образуются вследствие нарушения условия равенства силы сцепления капли с нитью или опорной щекой и аэродинамической силы, а их размеры зависят от диаметра нити и величины поверхностного натяжения.

4. Из условия прочности на изгиб первичной нити, внедренной в газовый поток, определен критический вылет нити, при увеличении которого обязательно образуются цилиндрические неволокнистые включения или включения неправильной формы с цилиндрическими фрагментами.

5. Для исключения образования длинных цилиндрических неволокнистых включений необходимо уменьшать коэффициент трения в зоне контакта первичной нити с опорной щекой, создавать условия минимального внедрении нити в поток, уменьшать расстояние между приводными валиками и соплом раздува.

6. Созданной физико-математической моделью процессов получения супертонкого базальтового волокна можно производить расчет оптимальных технологических параметров процесса.

7. Разработанную пневматическую измерительную систему активного контроля диаметра первичной нити можно использовать для создания системы управления технологическим процессом производства базальтового волокна.

8. Применение струйной опоры позволяет обеспечить равномерность распределения первичных нитей за счет равенства действующих на них аэродинамических и электростатических сил, равные условия волокнообразования и уменьшение количества неволокнистых включений неправильной формы.

9. Измерение уровня расплава базальта рекомендуется выполнять с помощью периодически вводимого в плавильную печь вихревого пневматического измерительного преобразователя перемещений.

10. Доказана эффективность указанных выше физико-математических расчетов, эффективность применения новых средств контроля параметров технологического процесса, очевидность практического использования новой методики послеоперационного контроля качества получения базальтового волокна.

ОСНОВНЫЕ ПУБЛИКАЦИИ ПО ТЕМЕ ДИССЕРТАЦИОННОЙ РАБОТЫ

1. Шиляев, А. И. Определение рациональных условий вытягивания первичных нитей при производстве волокна из базальтового сырья дуплекс-способом // Современные технологии. Системный анализ. Моделирование. – 2011. – № 3(31). – С. 174–179. (Издание, рекомендованное ВАК.)

2. Шиляев, А. И. Методика исследований процессов образования неволокнистых включений при производстве волокна из минерального сырья дуплекс-способом // Вестник ИжГТУ. – 2010. – № 4(48). – С. 29–31. (Издание, рекомендованное ВАК.)

3. Шиляев, А. И. Методика контроля процесса получения базальтового волокна дуплекс-способом / А. И. Шиляев, К. П. Широбоков // Интеллектуальные системы в производстве. – 2010. – № 2(16). – С. 77–81. (Издание, рекомендованное ВАК.)

4. Шиляев, А. И. Исследование вихревого датчика уровня расплава // Современные проблемы машиностроения : Тр. V Междунар. науч.-техн. конф. – Томск : Изд-во Томского политехнического университета, 2010. – С. 513–516.

5. Шиляев, А. И. Влияние параметров технологического процесса на качество супертонкого базальтового волокна // Современные вопросы науки XXI век : сб. науч. тр. по материалам Междунар. науч.-практ. конф., 27 июля 2011 г. – Вып. VII, ч. 2. – Тамбов : Изд-во ТРОО «Бизнес–Наука–Общество», 2011. – С. 151–152.

6. Шиляев, А. И. Моделирование технологического процесса получения штапельного волокна способом вертикального раздува расплава воздухом / А. И. Шиляев, К. П. Широбоков // Техника и технология производства теплоизоляционных материалов из минерального сырья (Белокуриха, 2008) : тр. Всерос. науч.-практ. конф., 21–23 мая 2008 г. – Бийск : Изд-во БТИ АлтГТУ им. Ползунова, 2008. – С. 62–66.

7. Шиляев, А. И. Определение условий образования каплеобразных и петлеобразных неволокнистых включений в производстве супертонкого базальтового волокна // Актуальные проблемы науки : сб. науч. тр. по материалам Междунар. науч.-практ. конф., 27 сентября 2011 г. – Тамбов : Изд-во ТРОО «Бизнес–Наука–Общество», 2011. – С. 159–163.

8. Шиляев, А. И. История и перспективы развития производств минеральной теплоизоляции // Техника и технология производства теплоизоляционных материалов из минерального сырья : тр. Всерос. науч.-практ. конф., 17–19 июня 2009 г. – Бийск : Изд-во БТИ АлтГТУ им. Ползунова, 2009. – С. 5–9.

9. Шиляев, А. И. Определение условий образования коротких цилиндрических и каплеобразных неволокнистых включений в производстве супертонкого базальтового волокна / А. И. Шиляев, К. П. Широбоков // Перспективные разработки науки и техники : сб. тр. Междунар. науч.-техн. конф., 7–15 октября 2011 г. (Przemys, Польша). – Белград : Nauka I studia, 2011. – С. 72–76.

10. Шиляев, А. И. Технология получения композиционных жаростойких материалов для изготовления фильерных пластин при производстве базальтового супертонкого / А. И. Шиляев, П. Н. Мельников // Перспективные разработки науки и техники : сб. тр. Междунар. науч.-техн. конф., 7–15 октября 2011 г. (Przemys, Польша). – Белград : Nauka I studia, 2011. – С. 77–80.

11. Шиляев, А. И. Образование длинных цилиндрических неволокнистых включений в производстве супертонкого базальтового волокна // Наука сегодня: теоретические аспекты и практика применения : сб. науч. тр., 28 октября 2011 г. – Тамбов : Изд-во ТРОО «Бизнес–Наука–Общество», 2011. – С. 147–150.

Подписано к печати 27.01.2012 г. Формат 60х84/16. Бумага писчая

Усл. печ. л. 1,0. Тираж 100 экз.

Отпечатано в Воткинском филиале ИжГТУ. 427430, г. Воткинск, ул. Шувалова, 1