Разработка установки для гидродинамической очистки внутренних поверхностей емкостей от отложений при капитальном ремонте оборудования нефтепромыслов

На правах рукописи

Ладенко Александра Александровна

РАЗРАБОТКА УСТАНОВКИ ДЛЯ ГИДРОДИНАМИЧЕСКОЙ

ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЕМКОСТЕЙ

ОТ ОТЛОЖЕНИЙ ПРИ КАПИТАЛЬНОМ РЕМОНТЕ

ОБОРУДОВАНИЯ НЕФТЕПРОМЫСЛОВ

Специальности: 25.00.17 – Разработка и эксплуатация нефтяных и газовых

месторождений

05.02.13 – Машины, агрегаты и процессы (нефтегазовая

отрасль)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Краснодар-2011

Работа выполнена в ФГБОУ ВПО «Кубанский государственный технологический университет» (КубГТУ)

Научный руководитель: доктор технических наук, профессор

Родионов Виктор Петрович;

Официальные оппоненты: доктор технических наук, профессор

Бекетов Сергей Борисович

кандидат технических наук, профессор

Бойко Сергей Иванович

Ведущая организация: Общество с ограниченной ответственностью

«Гидросервис-2000» (г. Москва)

(ООО «Гидросервис-2000»)

Защита диссертации состоится «22» декабря 2011 г. в 1200 на заседании диссертационного совета ДМ 212.100.08 при Куб ГТУ по адресу: 350072, г. Краснодар, ул. Красная,135, ауд.94.

С диссертацией можно ознакомиться в библиотеке Кубанского государственного технологического университета по адресу: 350072, г. Краснодар, ул. Московская, 2.

Автореферат разослан «21» ноября 2011 г.

Ученый секретарь

диссертационного совета ДМ 212.100.08,

кандидат химических наук, доцент Г.Г. Попова

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы

Одной из серьезных проблем при добыче, хранении и транспорте нефти и нефтепродуктов является процесс ликвидации отложений твердых осадков неорганических веществ на внутренних поверхностях оборудования, наземных коммуникациях систем сбора и подготовки нефти. Накопление этих отложений существенно осложняет добычу нефти, подготовку её к транспорту и хранению, приводит к выходу из строя дорогостоящего оборудования, трудоёмким ремонтным работам, а в итоге – к значительным потерям нефти и нефтепродуктов, увеличению себестоимости производства, ухудшению технико-экономических показателей нефтегазоперерабатывающих предприятий. Из-за недостатка в настоящее время эффективных способов и устройств качественной очистки внутренних поверхностей различного рода промыслового оборудования от разнообразных отложений, и технических средств, реализующих данные технологии, происходит большое накопление неиспользуемого или малоиспользуемого парка емкостей, как непосредственно на промыслах, так и на объектах подготовки и транспорта нефти.

Поэтому разработка эффективного способа и технологии качественной и высокопроизводительной очистки внутренней поверхности емкостей от трудноудаляемых отложений с использованием унифицированного оборудования является, на сегодняшний день, весьма актуальной задачей.

В настоящей работе предлагается новейшая, более эффективная технология качественной и высокопроизводительной очистки внутренней поверхности емкостей от отложений.

Цель работы

Увеличение ресурса работы нефтепромыслового оборудования и сокращение потерь сырой нефти методами гидродинамической очистки внутренних поверхностей от комплексных трудноудаляемых отложений.

Задачи исследования

1. Исследовать причины, механизм, кинетику образования отложений на поверхности нефтепромыслового оборудования для хранения нефти.

2. Провести анализ существующих методов предупреждения образования и технологий удаления отложений солей с внутренней поверхности емкостей.

3. Исследовать параметры динамического воздействия высоконапорных открытых гидравлических струй и определить параметры прочности на одноосное сжатие отложений солей, сформировавшихся на внутренней поверхности емкостей.

4. Исследовать гидродинамическую способность открытых гидравлических струй при различных параметрах истечения из сопловых насадок.

5. Провести экспериментальное определение оптимальных параметров воздействия струйных потоков, и разработать устройства и приспособления, способствующие реализации процесса гидродинамической очистки поверхностей от отложений.

6. Разработать технологию гидродинамической очистки внутренних поверхностей нефтепромыслового оборудования от отложений и рекомендации по проведению мероприятий по утилизации шламов с учетом вопросов общей экологической безопасности.

Научная новизна

1.Теоретически обоснована и экспериментально подтверждена зависимость параметров воздействия струйных потоков при очистке трудноудаляемых отложений солей с внутренней поверхности емкостей.

2. Разработан и научно обоснован принципиально новый подход к анализу технологических зависимостей от конструкции сопловых насадок гидромониторов.

3. Определены закономерности влияния конструктивных, технических и технологических параметров на эффективность очистки внутренней поверхности емкостей от отложений в условиях воздействия гидродинамической струи.

4. Разработана методика проведения взаимодействия технических и технологических объектов с окружающей средой для обеспечения модели управления режимами очистки емкостей.

Практическая ценность работы

1. Для определения критических параметров работы системы очистки и предупреждения аварийных ситуаций решена задача проведения соответствующих технологических операций.

2. Разработана эффективная универсальная экспериментальная установка для определения параметров незатопленных струйных потоков.

3. Разработано гидромониторное роторное моющее устройство, которое используется с универсальной мобильной установкой.

4. Разработана технология очистки внутренних поверхностей емкостей, реализуемая универсальным гидромониторным моющим устройством.

5. Использование теоретических и методических рекомендаций диссертационной работы в учебном процессе при чтении лекций по дисциплинам «Расчет эксплуатационного оборудования», «Эксплуатация и ремонт нефтепромыслового оборудования», «Процессы и агрегаты нефтегазовых технологий».

Внедрение результатов работы

Разработанная с участием автора технология очистки внутренней поверхности нефтепромыслового оборудования и устройства её реализующие для проведения этих работ, в настоящее время успешно используются в условиях эксплуатации группой компаний «Крона плюс» (г. Москва), в производственном объединении «Транснефть». Разработано методическое руководство по использованию данной технологии в проведении очистки емкостей, опубликовано учебное пособие по методам и способам ведения ремонтных и очистных работ от отложений при капитальном ремонте резервуаров, предупреждения развития аварийных и опасных ситуаций, способных привести к разрушению оборудования емкостей и, как следствие, нарушению экологического равновесия окружающей среды.

Эффективность разработок подтверждается соответствующими актами о внедрении результатов исследования в практику: ремонтноэксплуатационных служб группы компаний «Крона плюс» (г. Москва); ПНБ «Шесхарис» ОАО «ЧерноморТранснефть»; ПНБ «Грушовая» ОАО «ЧерноморТранснефть». Экономический эффект от внедрения определяется использованием разработанных методик проведения технологических операций при очистке внутренних поверхностей оборудования, использования спроектированных приспособлений для проведения очистки, обеспечением промышленной и экологической безопасности функционирования технологической системы.

Теоретическая значимость работы

Полученные автором результаты и методики могут быть использованы учебными, проектными, производственными и научно-исследовательскими организациями при обучении, проектировании, эксплуатации, а также при совершенствовании системы очистки внутренних поверхностей емкостей, сложнопрофилированного оборудования нефтегазовой отрасли.

Апробация работы

Результаты исследований по теме диссертации докладывались: на Всероссийской научно-практической конференции «Проблемы прочности в промышленности и строительстве. Механические испытания технических систем и гарантия безопасности в среде обитания человека», г. Армавир, 25сентября - 20 октября 2000года; на межвузовской научно-практической конференции «Современные инновационные технологии как одно из условий совершенствования науки, производства и образования», г. Армавир, 22-24 марта 2001 года; на научно-практической конференции «Научный потенциал вуза производству и образованию», г. Армавир, 16-18 апреля 2003 года; на международной научно-практической конференции «Будущее России: контуры перемен», г. Армавир, 16-17 февраля 2005 года; на международной научно-практической конференции «Россия в начале XXI века: прошлое, настоящее, будущее», г. Армавир, 28-29 марта 2006 года; вошли в учебное пособие с грифом УМО для студентов высших учебных заведений, обучающихся по специальности 130602 направления 130600 «Оборудование и агрегаты нефтепромыслового производства» «Современные технологии ремонта и очистки резервуаров от отложений нефтепродуктов», г. Краснодар, 2007 год; на межотраслевой научно-практической конференции «Современные технико-технологические решения в области бурения и капитального ремонта скважин», г. Анапа, 28-31 мая 2007г.; на 2-ой Международной конференции «Фундаментальные и прикладные проблемы современной химии», г. Астрахань, 15 - 17 апреля 2008 г.; на II Общероссийской студенческой электронной научной конференции «Студенческий научный форум 2010», «Академия Естествознания», г. Москва, 2010 г.; на IV Международной конференции 20-22 апреля 2010 г. Астрахань.

Публикации результатов работы

По теме диссертации автором опубликовано 23 печатных работы, в том числе 2 в изданиях, рекомендованных ВАК РФ и 1 учебное пособие с Грифом УМО НГО.

Структура и объем диссертации

Диссертационная работа состоит из введения, четырех разделов, основных выводов, списка использованных источников из 90 наименований и 2 приложений, содержит 187 листов машинописного текста, 98 рисунков и 18 таблиц.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность работы, определены цель и основные задачи исследования, оценивается научная и практическая значимость результатов, приводятся сведения о реализации и апробации основных положений диссертационной работы.

В первом разделе выполнен обзор и анализ исследовательских, ряда научных и практических проблем, изложены пути их решения с использованием современных методик, моделей и специального оборудования. Представлены причины и процессы образования трудноудаляемых отложений на поверхности нефтепромыслового оборудования, их классификация, механизм образования, влияние отложения на качество свойств углеводородного сырья. Дан анализ способов удаления отложений и выбор перспективной технологии очистки оборудования систем добычи, хранения и транспорта. Рассмотрены положительные аспекты использования разрушающих свойств высоконапорных струйных течений для удаления трудноудаляемых отложений с поверхностей. Представлен краткий тематический анализ имеющихся в настоящее время исследовательских работ.

Во втором разделе приведены экспериментальные и теоретические исследования параметров истечения струйных высоконапорных потоков, существующие методы используемые в процессах очистки систем оборудования, воздействие незатопленной струи жидкости на поверхность. Режим очистки металлической поверхности емкости потоком моющей жидкости (выбирается оптимальная технология) определяют исходя из анализа гидродинамического взаимодействия моющей жидкости с частицами загрязнений.

На процесс гидродинамической очистки влияют естественные, гидравлические, технические и во многих случаях технологические факторы. К естественным относятся факторы, определяющие особенности продуктов очистки: вещественный состав, структура, трещиноватость, т.е. то, что предопределяется происхождением, возрастом, условиями образования. С ними тесно связаны физические свойства продуктов очистки, твердость, пористость, смачиваемость, проницаемость, вязкость, хрупкость, прочность сцепления с металлом поверхности оборудования и т.д. Очистка значительно облегчается при обработке влажной поверхности, так как влагопоглащающие свойства продуктов очистки оказывают существенное влияние на прочностные характеристики. Влагопоглощающие свойства продуктов способствуют наиболее быстрому разрушению отложений из за рыхлой их структуры, более пористой и быстропоглощающей влагу. С увеличением влагопоглощения производительность гидродинамической очистки от отложений может возрасти на 20-30%. К гидравлическим относят факторы, характеризующие динамическую силу давления струи воды на очищаемую поверхность. Это диаметр проходного сечения сопла (расход воды), подводимое давление, напор, скорость струи в месте контакта с очищаемой поверхностью, вязкость жидкости. К техническим факторам относятся: величина расстояния до очищаемой поверхности и условия воздействия струи на очищаемую поверхность. К ним следует конкретно отнести расстояние от среза сопла до очищаемой поверхности, угол наклона струи к плоскости очистки, скорость перемещения струи относительно очищаемой поверхности и др.

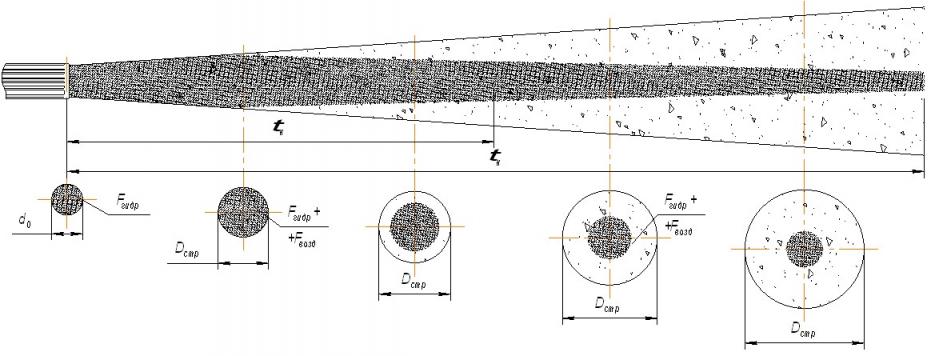

Незатопленные водяные струи (рисунок 1) в истекающем потоке жидкости имеют плотность большую плотности среды (воздуха), в которую они истекают.

Структура потока незатопленной водяной струи полностью определяется начальными условиями ее истечения.

Рисунок 1 – Схема структуры потока незатопленной струи жидкости

Как показали исследования, характер изменения параметров струйного потока по длинe струи зависит от давления воды и диаметра соплового насадка. Незатопленная водяная струя, вылетающая из сопловой насадки гидромонитора (ГМ), может быть представлена тремя участками: первый участок, называемый начальным (lн), xарактеризуется наличием плотного ядра, в котором скорости и динамические давленая постоянны и равны скорости и динамическому давлению при вылете струи из насадки; на втором участке, называемом основным (lосн), струя воды, хотя и имеет еще сpавнительно плотную центральную зону, но на поверхности уже насыщена пузырьками воздуха; на третьем участке, называемом неэффективным (lнеэф), струя состоит главным образом из paзopвaнных струек и капель воды в воздушной среде (рисунок 1). В теории газовой затопленной струи показано, что в широком диапазоне скоростей истечения коэффициент структуры не зависит от числа Рейнольдса. Поэтому, используя уравнения при расчете гидромониторных струй, находят численное значение коэффициента и считают эту величину также постоянной. В то же время для незатопленных струй это условие не вполне правомерно. В ГМ на входе в насадку наблюдается (определенный) тот или иной уровень турбулентности. Очевидно, что, чем выше скорость поперечного переноса, тем больше угол расширения струй.

Таким образом, автором установлено, что характер физических явлений при истечении воды из насадки ГМ в воздушное пространство отличен от тех явлений и закономерностей, которые имеют место при газовых затопленных струях. Имеющийся экспериментальный материал по незатопленным струям различных авторов, полученный по разным методикам с использованием весьма узкого числа параметров струйного истечения не может быть качественно использован для получения общих закономерностей воздействия струи жидкости на поверхность.

Вопросы влияния конструкции элементов сопла на силу давления струи, растекающейся по преграде, в настоящее время остаются малоисследованными. В частности, мало изучено влияние пороговых элементов, увеличивающих местные сопротивления которые существенно снижаются за счет расходных характеристик, но уменьшают скорость потока, в результате чего имеет место выражение ![]() где

где ![]() - плотность жидкости, Нс2/м2;

- плотность жидкости, Нс2/м2; ![]() - площадь преграды, м2;

- площадь преграды, м2; ![]() - скорость жидкости перед ударом, м/с.

- скорость жидкости перед ударом, м/с.

Исследования проведенные автором, позволяют сделать вывод, что при разработке достаточно простых и эффективных устройств для проведения очистки внутренних поверхностей оборудования, на основании которых возможно проведение технологических операций, дающих возможность судить о техническом состоянии систем оборудования и открывающих широкие возможности их использования, необходимо рассмотреть и изучить вопросы влияния конструкции элементов сопловых насадок на силу давления струи, растекающейся по преграде, провести исследования влияния конструктивных параметров сопловых насадок на характеристики струйного потока.

В третьем разделе автором обосновывается выбор метода исследования незатопленных струйных потоков и их разрушающей способности. Представлены исследования параметров струйного высоконапорного истечения, а также схемы и конструкции разработанных экспериментальных стендов, предназначенных для проведения исследований. Представлены результаты теоретических и экспериментальных исследований истечения высоконапорных гидродинамических струй, проведенные автором и рядом исследователей. Проанализированы вопросы влияния конструкций гидродинамических приспособлений и насадок на параметры струйного истечения. Проведены экспериментальные и теоретические исследования в широких диапазонах давлений, диаметров сопловых насадок и других исходных параметров для получения основных гидродинамических закономерностей незатопленных водяных струй.

Анализ существующих методов определения разрушающей способности гидродинамических струйных потоков позволил автору разработать универсальную экспериментальную установку, конструкция и общий вид которой представлен на рисунке 2. В состав установки входят система создания струйного потока с помощью насоса, корпус, экспериментальный участок и система контрольно-измерительных приборов для фиксации в широком диапазоне измерения параметров струи.

1- электродвигатель; 2-коробка передач; 3-пульт управления; 4-усилитель сигнала потенциометра; 5-записывающее устройство; 6-стойка; 7,8-опоры-направляющие; 9-плита; 10-перемещающийся корпус; 11-успокоитель; 12-конус; 13-насадки; 14-экспериментальный участок; 15-суппорт; 16,17-электродвигатели; 18-коробка передач; 19,21-манометр; 20-столик

Рисунок 2 – Гидродинамическая универсальная испытательная установка для исследования незатопленных струй

Конструкция универсальной установки состоит из трех основных узлов-блоков: корпуса, на котором крепится блок перемещения в горизонтальной плоскости; блока создания струйного потока и перемещения по вертикали; блока управления, регистрации и снятия характеристик. Экспериментальная установка оснащена измерительной и регистрирующей аппаратурой.

Для определения характера изменения гидродинамического давления и скорости в растекающемся потоке использовался специально изготовленный датчик. Изменяя параметры входного давления, определялась сила давления струи на преграду и по полученным результатам строились графики зависимости F = f (Pвх), где F – сила струи, кгс; Рвх – давление на срезе сопловой насадки, кгс/см2. Обработка результатов экспериментальных исследований закономерности изменения осевых динамических давлений в тонких высоконапорных струях позволила установить, что кривая функции ![]()

![]() может быть выражена уравнением

может быть выражена уравнением ![]()

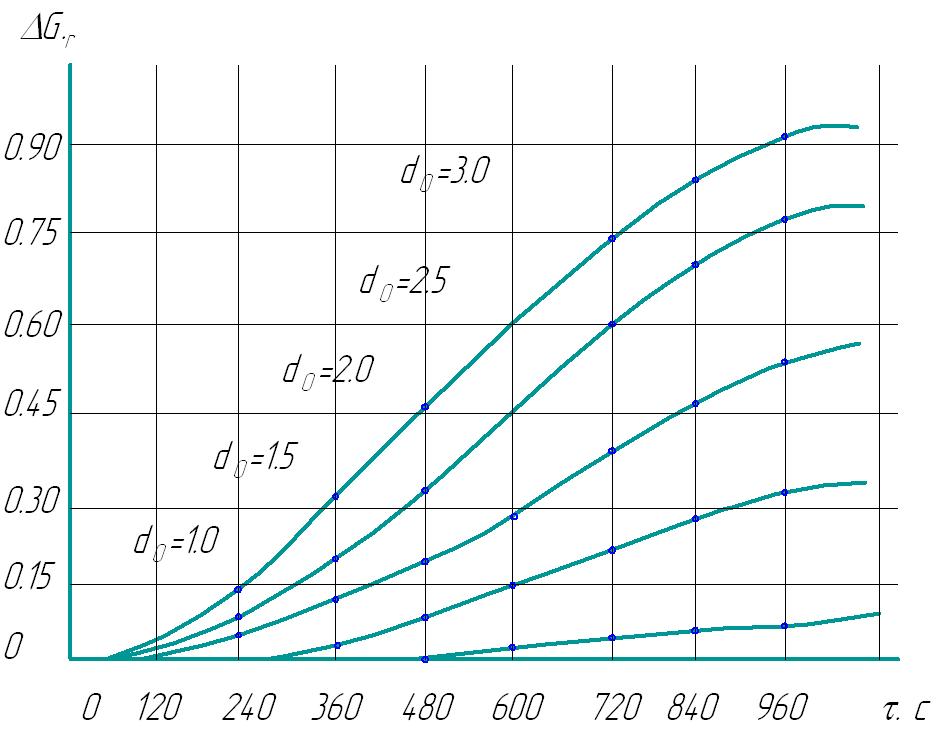

![]() , где k - показатель степени. Значения показателя степени k характеризуют интенсивность процесса распада водяной струи и уменьшение ее осевых динамических давлений по мере увеличений расстояния от сопловой насадки до точки замера. Чем больше величина показателя степени, тем хуже компактность струи, поскольку наклон линии изменения осевых динамических давлений при больших показателях степени k будет иметь более крутой вид. Обработка опытных данных гидравлических характеристик струй проводилась графоаналитическим методом. По результатам исследований построены графики выноса материала образцов для разных диаметров сопла (рисунок 3).

, где k - показатель степени. Значения показателя степени k характеризуют интенсивность процесса распада водяной струи и уменьшение ее осевых динамических давлений по мере увеличений расстояния от сопловой насадки до точки замера. Чем больше величина показателя степени, тем хуже компактность струи, поскольку наклон линии изменения осевых динамических давлений при больших показателях степени k будет иметь более крутой вид. Обработка опытных данных гидравлических характеристик струй проводилась графоаналитическим методом. По результатам исследований построены графики выноса материала образцов для разных диаметров сопла (рисунок 3).

Рисунок 3 – График зависимости выноса материала образцов от времени воздействия струи для различных диаметров выходного участка соплового насадка

По результатам исследований определена зависимость величины силы воздействия незатопленных струй на преграду с помощью грузопоршневой системы измерения как ![]() где Рп – давление (показание образцового манометра), МПа; Sш –площадь поперечного сечения штока поршня измерительной головки, м2; К – поправочный коэффициент.

где Рп – давление (показание образцового манометра), МПа; Sш –площадь поперечного сечения штока поршня измерительной головки, м2; К – поправочный коэффициент.

Сравнительный анализ силового воздействия испытуемого соплового насадка с эталонным, выявил влияние качества изготовления соплового насадка на величину силового воздействия на преграду. Полученные результаты позволяют определить диапазон использования изготовленных сопловых насадок в диапазоне их максимального воздействия для осуществления разрушения материалов и очистки поверхностей от трудноудаляемых отложений. Проведенные испытания выявили закономерности гидродинамических характеристик струйного потока: зависимости относительного полного давления на оси струи ![]() от относительного расстояния до среза сопла; осевого динамического давления струи от постоянного расхода воды; основные закономерности возникновения и существования незатопленных струй жидкости; отличительные признаки от автомодельных струйных течений, заключающихся в увеличении геометрических параметров зоны распространения струйного течения и существенного падения осевых скоростей по длине потока.

от относительного расстояния до среза сопла; осевого динамического давления струи от постоянного расхода воды; основные закономерности возникновения и существования незатопленных струй жидкости; отличительные признаки от автомодельных струйных течений, заключающихся в увеличении геометрических параметров зоны распространения струйного течения и существенного падения осевых скоростей по длине потока.

Если рассматривать динамическое давление ![]() на оси струи, удаленном от насадки на расстояние

на оси струи, удаленном от насадки на расстояние ![]() , и учитывать влияние размеров и формы насадки, успокоителя в стволе сотового типа, а также физических свойств воды, ее вязкости и поверхностного натяжения (пренебрегаем плотностью и вязкостью воздуха), то общее выражение для осевого динамического давления струи, вытекающей в неограниченное воздушное пространство при постоянном расходе воды через сопловую насадку, можно представить в следующем виде

, и учитывать влияние размеров и формы насадки, успокоителя в стволе сотового типа, а также физических свойств воды, ее вязкости и поверхностного натяжения (пренебрегаем плотностью и вязкостью воздуха), то общее выражение для осевого динамического давления струи, вытекающей в неограниченное воздушное пространство при постоянном расходе воды через сопловую насадку, можно представить в следующем виде ![]() , где

, где ![]() - средняя скорость струи в начальном сечении;

- средняя скорость струи в начальном сечении; ![]() - диаметр отверстия насадки;

- диаметр отверстия насадки; ![]() - расстояние от насадки;

- расстояние от насадки; ![]() - плотность воды;

- плотность воды; ![]() - вязкость воды;

- вязкость воды; ![]() - поверхностное натяжение.

- поверхностное натяжение.

Экспериментальные исследования по определению параметров изменения динамических давлений вдоль оси струи воды, истекающей в пространство, проведены автором на конических отверстиях в сопловых насадках с внутренним диаметром ![]() 1–4,5 мм и длиной цилиндрического участка на выходе

1–4,5 мм и длиной цилиндрического участка на выходе ![]() . Подводимое к экспериментальному участку давление (на срезе сопла)

. Подводимое к экспериментальному участку давление (на срезе сопла) ![]() изменялось в пределах от 0 до 25 МПа. Диаметр отверстий в сопловой насадке был ограничен до четырех с половиной миллиметров из-за возможностей расходных характеристик насоса. Длина цилиндрической части сопловой насадки выбиралась в диапазоне, обеспечивающем компактность струйного истечения.

изменялось в пределах от 0 до 25 МПа. Диаметр отверстий в сопловой насадке был ограничен до четырех с половиной миллиметров из-за возможностей расходных характеристик насоса. Длина цилиндрической части сопловой насадки выбиралась в диапазоне, обеспечивающем компактность струйного истечения.

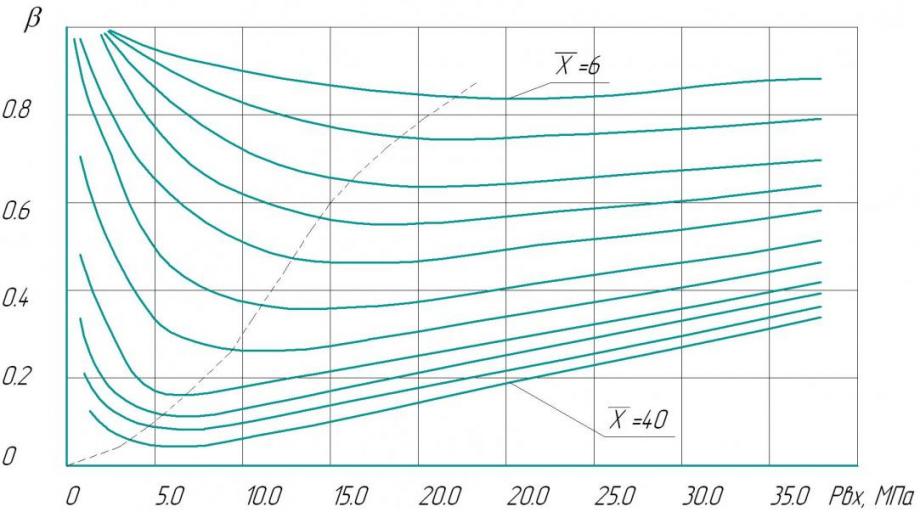

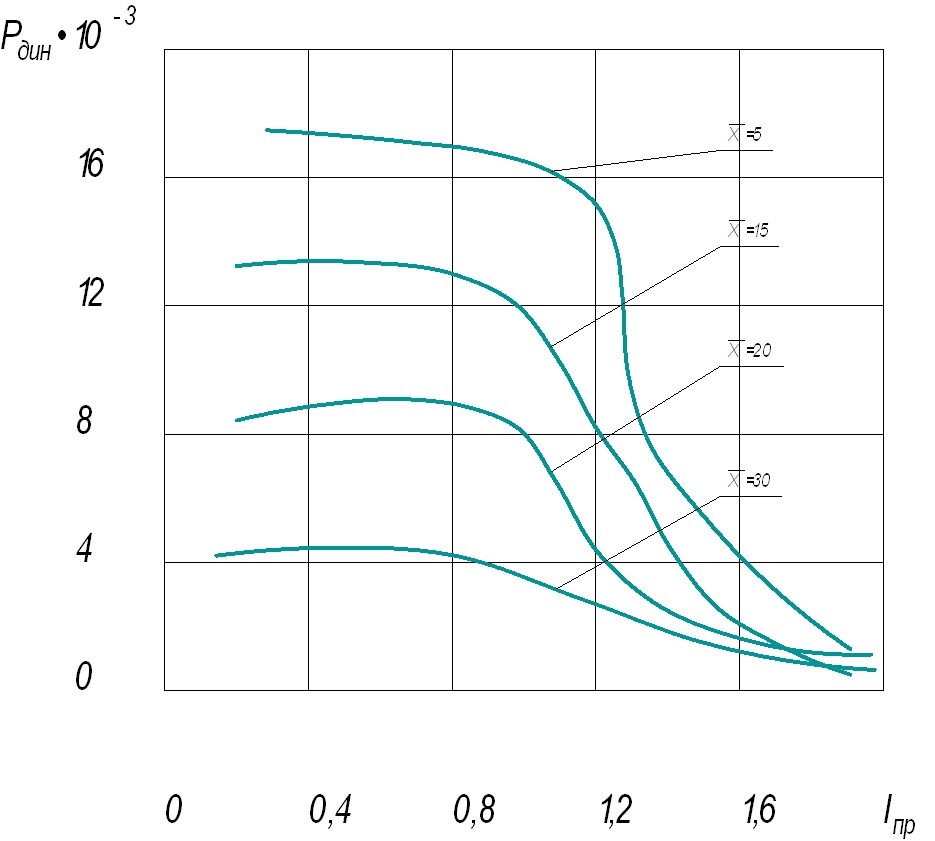

Изменение величины входного давления оказывает существенное влияние на интенсивность изменения полного давления и дальнобойность струи, что наглядно проиллюстрировано на рисунке 4, где представлены графические зависимости относительно полного давления на оси струи ![]() от относительного расстояния до среза сопловой насадки

от относительного расстояния до среза сопловой насадки ![]() , построенные по результатам испытаний.

, построенные по результатам испытаний.

Рисунок 4 – Изменение относительно полного давления на оси струи от входного давления для различных значений относительного расстояния до среза сопловой насадки ![]()

Зависимость относительно полного давления на оси струи ![]() от входного давления и относительного расстояния до среза сопловой насадки

от входного давления и относительного расстояния до среза сопловой насадки ![]() имеет вид

имеет вид ![]() , где Рвх - давление на входе, МПа;

, где Рвх - давление на входе, МПа;

![]() ,

,

![]() при

при ![]() <15 ;

<15 ;

![]() при

при ![]()

![]() 15.

15.

![]() - относительное расстояние до среза сопловой насадки.

- относительное расстояние до среза сопловой насадки.

Экспериментальные исследования изменения динамического давления высоконапорных струй воды выполнены при тех же параметрах, что и для полных давлений.

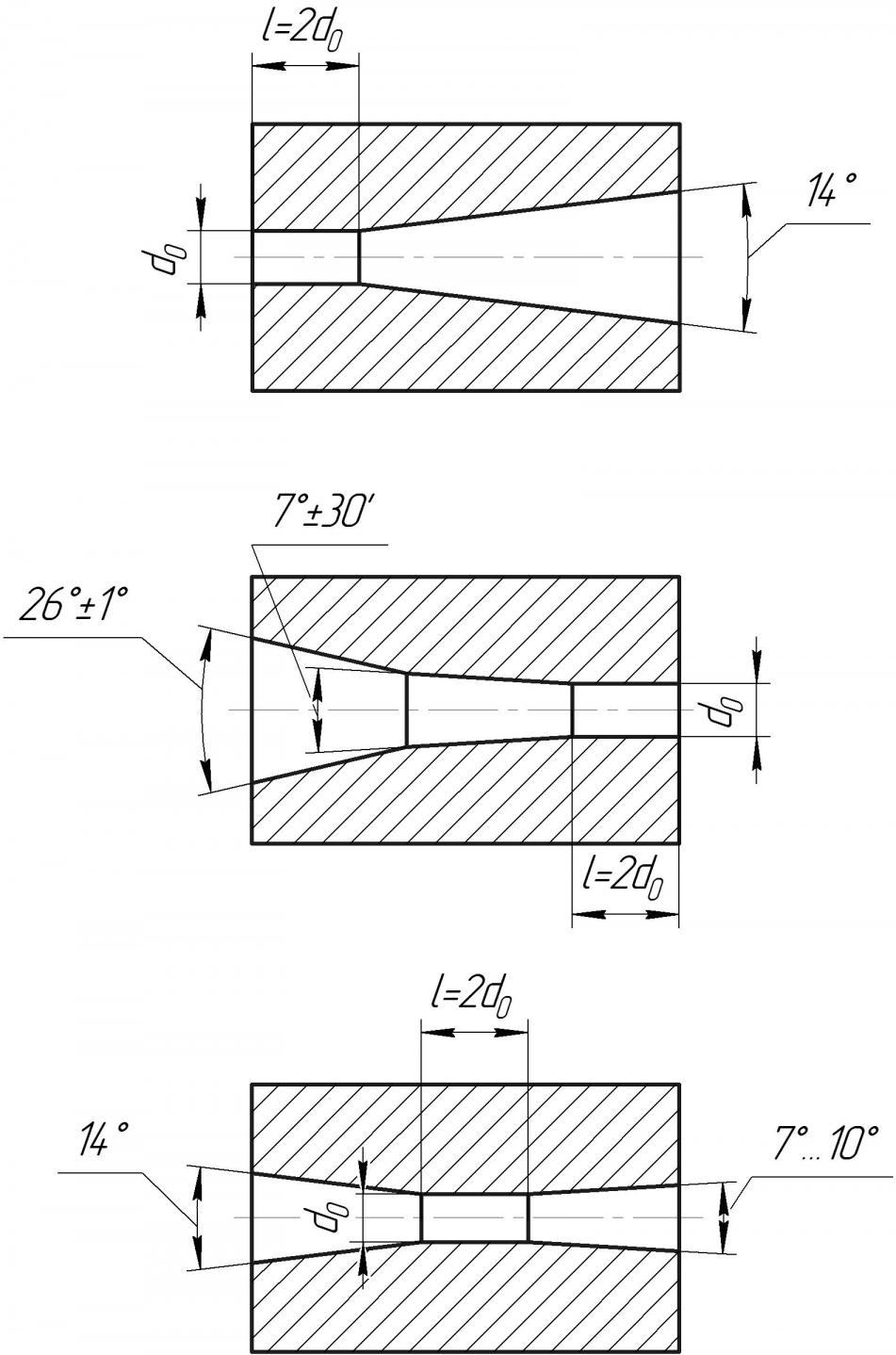

На основании результатов исследований разработаны конструкции гидравлических гидромониторов, сопловых насадок, усиливающих силовое гидродинамическое воздействие на очищаемую поверхность.

С целью получения обобщенных гидродинамических характеристик высоконапорных водяных струй были исследованы и определены закономерности изменения осевых динамических давлений этих струй. А также были проведены исследования влияния присутствия в струйном потоке абразивных частиц на величину разрушения поверхности материала.

Было выделено два направления в области конструирования сопловых насадок для гидромониторного метода очистки поверхностей.

Первое направление – создание конструкции сопловых насадок, обладающих большим расходом жидкости, т.е. использование гидродинамического воздействия незатопленной струи для разрушения того или иного отложения или материала.

Второе направление – создание сопловых насадок с меньшим коэффициентом расхода, но с большей величиной эффекта разрушения.

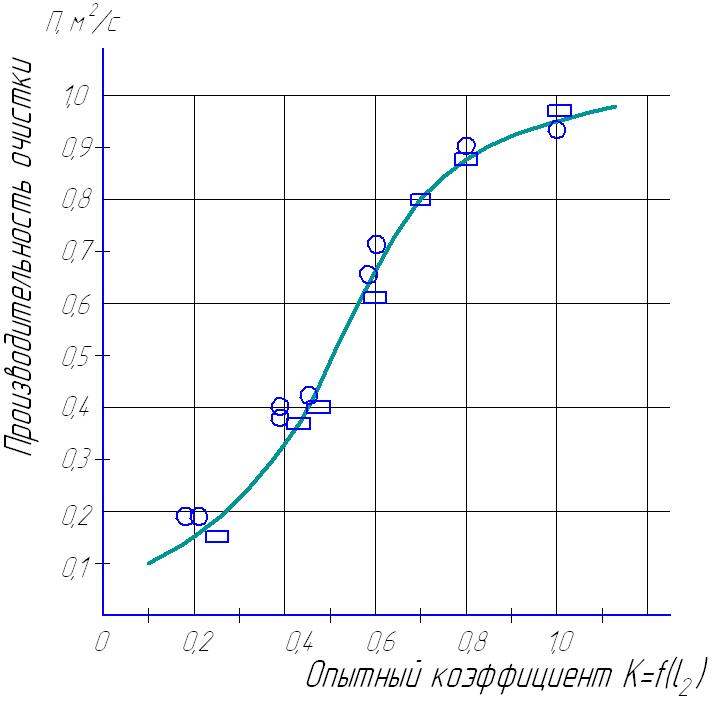

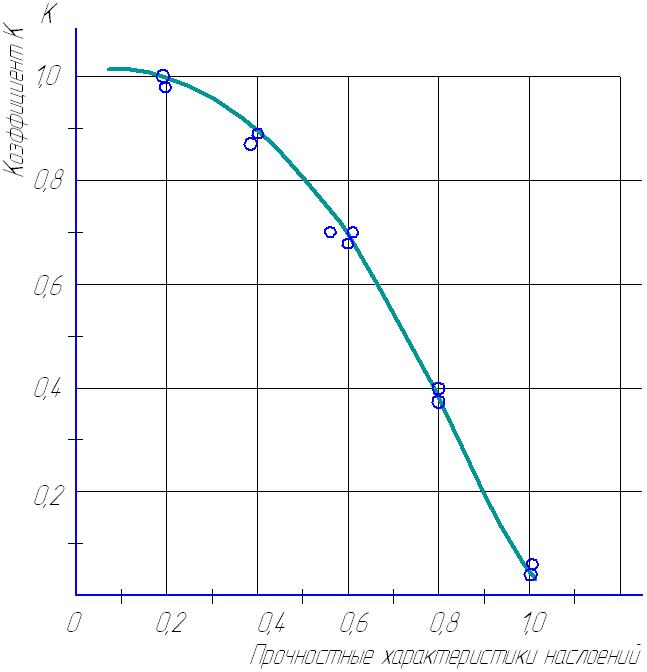

В результате исследований выявлены закономерности представленные на рисунке 5, где показана зависимость производительности очистки П емкостей от параметров давления рабочей жидкости как ![]() , где П – производительность очистки м2/с;

, где П – производительность очистки м2/с; ![]() - скорость струи, м/с;

- скорость струи, м/с; ![]() - ширина интенсивности удаления наслоений, м; К – опытный коэффициент (

- ширина интенсивности удаления наслоений, м; К – опытный коэффициент (![]() ) струйного потока, зависящий от прочностных характеристик наслоения.

) струйного потока, зависящий от прочностных характеристик наслоения.

Рисунок 5 – Относительная зависимость производительности очистки П емкостей от опытного коэффициента К

Разрушающая сила струи при добавлении абразива повышалась, но и повышался износ поверхности сопловых насадок. Если учитывать скорость разрушения отложений, то подбирая определенные материалы для изготовления насадок, можно добиться положительных результатов очистки по времени и качеству.

На рисунке 6 показана зависимость опытного коэффициента К от прочностных характеристик наслоений.

Рисунок 6 – Зависимость опытного коэффициента К от прочностных характеристик наслоений

Графики распределения относительного динамического давления в потоке, растекающемся по преграде, выглядят в соответствии с рисунком 7.

Рисунок 7 – Распределение относительного динамического давления в потоке растекающегося по преграде

Анализ графиков показывает, что относительное давление в потоке, растекающемся по преграде, максимально на оси струи и убывает при увеличении значения относительного расстояния между соплом и преградой (![]() ) или (lпр.). Распределение относительного динамического давления в потоке растекающегося по преграде определяется по формуле

) или (lпр.). Распределение относительного динамического давления в потоке растекающегося по преграде определяется по формуле ![]() , где

, где ![]() - давление, измеряемое в дренажном отверстии, МПа;

- давление, измеряемое в дренажном отверстии, МПа; ![]() - площадь дренажного отверстия в преграде, м2.

- площадь дренажного отверстия в преграде, м2.

Регулирование параметров работы гидродинамического моющего устройства осуществляется несколькими методами:

1. Изменением входного давления в устройстве. Изменением скорости вращения роторов, что соответственно оказывает влияние на изменение частоты возникновения гидроударов;

2. Изменением направления вращения одной из роторных головок и изменением числа отверстий или прорезей в верхнем или нижнем сечении корпуса, которое способствует изменению частоты возникновения гидроударов;

3. Путем замены круглых отверстий в сопловых насадках на дугообразные прорези регулируется длительность истечения жидкости из насадок, а, следовательно, и длительность разрушительного воздействия;

4. Интенсивность разрушительного воздействия струйного потока изменяется путем замены генераторов, в результате достигается ее оптимальное значение для каждой конкретной емкости в зависимости от ее объема, конструкции, типа рабочего реагента, степени загрязнения емкости и т.д.

Для численного определения режимов работы разработанного устройства предлагается использовать следующие величины:

1. Частоту возникновения гидроудара f, измеряемую в Герцах. Она определяется по формуле ![]() , где n – относительная частота вращения роторов (относительно друг друга), об/мин; N – число пар отверстий в верхней и нижней частей корпуса.

, где n – относительная частота вращения роторов (относительно друг друга), об/мин; N – число пар отверстий в верхней и нижней частей корпуса.

2. Относительную длительность разрушительного воздействия t, измеряемую в процентах. Она показывает, в какую часть времени за один оборот происходит истечение жидкости из сопловых насадок, и определяется по формуле ![]() , где L' – дуговая длина отверстия или прорези по окружности их центров, мм; N – число пар отверстий или прорезей; d – диаметр окружности, проходящей через центры отверстий или прорезей, мм.

, где L' – дуговая длина отверстия или прорези по окружности их центров, мм; N – число пар отверстий или прорезей; d – диаметр окружности, проходящей через центры отверстий или прорезей, мм.

Разработанные автором конструктивные схемы сопловых насадок представлены на рисунке 8.

Схема 1 Схема 2 Схема 3

Рисунок 8- Конструктивные схемы сопловых насадок

В процессе экспериментальных и натурных исследований установлено:

- наличие входного конического участка приводит к снижению гидравлических потерь и увеличению коэффициента расхода ![]() ;

;

- оптимальные значения угла входного конического участка составляет 12![]() 140 ;

140 ;

- наличие цилиндрического участка сопла приводит к снижению коэффициента расхода до 0,75;

- оптимальные значения длины цилиндрической части составляет три-пять диаметров для гидродинамического насадка. Оптимальная длина цилиндрической части сопла, при которой коэффициент расхода имеет максимальное значение, колеблется в пределах от одного до трех диаметров цилиндрической части соплового насадка;

- для разрушения высокопрочных отложений рекомендуется сопловой насадок по конструктивной схеме 2, т.к. приводит к максимальному развитию гидродинамического разрушающего эффекта;

- использование конструкции гидромонитора с сопловыми насадками по схеме 3 приводит к улучшению гидродинамических характеристик струи и увеличивает дальность ее при разрушении отложений;

- использование эффекта с изменением направления вращения одной из роторных головок (в одном направлении или в противоположных направлениях), регулировка частоты возникновения гидроударов также приводит к максимальному развитию гидродинамического разрушающего эффекта.

В четвертом разделе рассмотрены вопросы, связанные с проектированием процесса гидродинамической очистки емкостей от трудноудаляемых отложений, а также исследована динамика очистки. Разработана технологическая схема гидродинамической очистки емкостей, проанализированы факторы, влияющие на процесс очистки. Выявлено, что на процесс гидродинамической очистки влияют естественные, гидравлические, технические и во многих случаях технологические факторы.

В совокупности параметры рабочей жидкости, толщина и возраст отложений, прочностные характеристики отложений, конструктивные особенности гидромониторов, диаметры проходных сечений сопел, вид воздействия на отложения (пульсирующий, равномерный), величина угла атаки струи, параметры изменения входного давления рабочей жидкости определяют площадь очищаемой внутренней поверхности емкости.

Количество гидромониторов увеличивает площадь очистки и напрямую зависит от площади очищаемой поверхности, при этом увеличиваются энергозатраты и количество дорогостоящего оборудования. Выбор оптимального режима работы и соответствующей технологии гарантирует эффективность и быстроту очистки внутренней поверхности оборудования.

Разработана и представлена технология гидродинамической (а при добавлении абразива - гидроабразивной) очистки емкостей от отложений вручную оператором с гидромонитором-пистолетом и технология автоматизированной гидродинамической очистки емкостей от отложений после хранения в емкости нефтепродуктов с использованием гидромонитора без доступа человека. Реализованы приспособления и технологии в универсальной мобильной установке, прошедшей производственные натурные испытания.

Количество моечных циклов определяется толщиной осадка нефтепродукта на внутренней поверхности резервуара. Наиболее оптимальными условиями проведения операций удаления осадков являются:

- поддержание угла воздействия промывочной воды с очищаемой поверхностью (угол 36-450);

- скорость перемещения струи промывочной воды по очищаемой поверхности, не превышающая 0,5 м/с;

- шаг между струйными потоками на поверхности 200-300 мм;

- общий период цикла в пределах 2 ч.

Преимущества метода автоматизированной очистки внутренней поверхности емкостей с помощью предлагаемой установки по сравнению с другими методами:

- работает один оператор - исключается необходимость пребывания персонала внутри резервуара;

- максимальное восстановление углеводородного сырья (возврат потребителю): благодаря процессу сепарации, улучшено качество восстановленного нефтепродукта. Это также означает, что процесс утилизации продуктов сведен к минимуму, помогая не загрязнять окружающую среду;

- обеспечение безопасности труда и снижение вреда, наносимого окружающей среде;

- более быстрая очистка: время может быть сокращено на 30 - 50% от традиционных технологий;

- мобильность, заключающаяся в размещении оборудования на базе автомобиля, позволяет обрабатывать резервуары с различными видами нефтепродуктов. Мобильность также связана с возможностью более быстрой инспекции резервуаров;

- снижается потребление воды: используются сами продукты рециркуляции для процесса очистки, поэтому не требуется применение чистящих веществ и химикатов или их ограниченное количество;

- сокращается выброс углеводородов в атмосферу благодаря использованию минимального количества чистящих веществ и химикатов (или отсутствие их), что помогает не загрязнять окружающую среду;

- сокращает ремонтный период;

- очистка производится без повреждения поверхности в отличии от химической и механической очистки;

- предлагаемая технология безвредна по отношению к безопасности жизнедеятельности, в отличии от ультразвуковых и химических методов, а также механических очистках;

- рабочей жидкостью может служить техническая вода, как с использованием химических реагентов и абразива, так и без них;

- вращающиеся устройства с сопловыми насадками с большим радиусом действия работают при низком давлении и обеспечивают эффективность процесса очистки точно индексированным следом. Фактически, устройства для очистки резервуаров, работающие при низком давлении в 0,5-0,8 МПа, оказываются более выгодными в отношении использования количества воды и времени, чем традиционные системы высокого давления, работающие при 10-100 МПа.

При проектировании и усовершенствовании установки были приняты во внимание не только базовые функции очистки (такие как качество, быстродействие, надежность), но и требования, предъявляемые экологическими службами в настоящее время. В частности, это требования снизить выброс углеводородов и сократить или совсем исключить необходимость пребывания персонала внутри резервуара во время процесса очистки.

При использовании данного метода очистки выброс углеводорода в атмосферу не превышает даже самых строгих немецких норм, составляющих 0,5 кг углеводорода/м закрытой площади.

Экономическая эффективность: снижены общие затраты на очистку - как прямые, так и косвенные затраты (использование дополнительного резервуара, энергии, потребность в продукции и требования безопасности) на очистку и утилизацию значительно ниже, чем при ручном методе; наиболее эффективна технология моющего оборудования и сопловых насадок, позволяющая повысить степень полной очистки внутренней поверхности резервуаров до основного металла: полная очистка крыши, стен и дна резервуара.

ВЫВОДЫ И РЕКОМЕНДАЦИИ

Выполненные в работе исследования позволили сформулировать следующие основные выводы по ней:

1. Выявлена эффективность использования гидродинамических струй при очистке сложнопрофилированного оборудования.

2. Разработана универсальная экспериментальная установка, позволившая впервые выполнить серию исследований по выявлению гидродинамических характеристик и разрушающей способности незатопленных струй при различных режимах истечения при заданных диапазонах изменения параметров согласно выбранным методикам.

3. Определены условия и основные закономерности возникновения и существования незатопленных струй жидкости, определены их отличительные признаки от автомодельных струйных течений, заключающихся в увеличении геометрических параметров зоны распространения струйного течения и существенного падения осевых скоростей по длине потока.

4. Получены расчетные обобщенные закономерности изменения:

- относительных: полного, статического и осевого динамического давлений от параметров струйного потока;

- относительной величины зоны разрушения;

- относительного радиуса струйного потока в зависимости от расстояния до преграды;

- относительных величин параметров действия струйного потока на преграду.

Выведена расчетная формула силы давления незатопленной струи от технических и технологических параметров с учетом полученных опытных данных влияния геометрических и гидродинамических параметров соплового насадка, истекающего потока, а также условий удара струи на преграду.

5. Разработана с учетом полученных закономерностей серия различных конструкций гидродинамических излучателей (струйных генераторов), позволяющих в реальных производственных условиях увеличить степень развития разрушения отложений; определены закономерности влияния гидродинамических параметров на разрушительную способность струйного потока, при его воздействии на материалы.

6. Показано, что интенсивность гидродинамического и гидроабразивного износа зависит в основном от относительного давления в струйном потоке жидкости. При различных концентрациях абразивных частиц в жидкости частные зависимости износа от относительного давления проходят через максимум. При увеличении расходной концентрации абразивных частиц в струйном потоке, износ материала возрастает по степенной зависимости с показателем степени при концентрации абразива, равным 0,7. Добавление в гидроабразивный струйный поток пенообразующего вещества приводит к существующему увеличению интенсивности совместного изнашивания.

7. Разработаны и внедрены в производство устройства и технология, реализующие новейшие вибротехнологии, основанные на полученных результатах данной работы по очистке внутренних поверхностей оборудования, резервуаров, емкостей от отложений (хоздоговор № 9.61.07.01-2007 от 1 мая 2007г.). Данные устройства обладают большей надежностью, малым энергопотреблением, легкостью в обслуживании по сравнению с известными установками по очистке резервуаров и емкостей.

8. Внедрена в производство мобильная, малогабаритная гидродинамическая система, снабженная набором устройств, позволяющих проводить комплекс различных видов работ с использованием режимных параметров струйной технологии и ее максимальной разрушающей способности воздействовать на отложения и наслоения с целью подготовки внутренних поверхностей нефтепромыслового оборудования к капитальному ремонту.

СПИСОК ПУБЛИКАЦИЙ ПО ТЕМКЕ ДИССЕРТАЦИИ:

1. Ладенко А.А., Родионов В.П. Современные технологии ремонта и очистки резервуаров от отложений нефтепродуктов. Учебное пособие.- Армавир.: Изд-во Куб ГТУ Армавир, 2007. – 140 с. (Гриф УМО-2007г.) ISВN 5-8333-0182.

2. Ладенко А.А. Современные методы очистки нефтяных резервуаров от трудноудаляемых отложений. //Современные технико-экономические решения в области бурения и капитального ремонта скважин (по материалам межотраслевой научно-практической конференции, состоявшейся в г.Анапа в период 28-31 мая 2007г.), Вып. 16.- ОАО НПО «Бурение».: Краснодар, 2007. (с.215-225). ISВN 5-8333-0181-5.

3. Ладенко А.А., Родионов В.П. Универсальная экспериментальная установка для исследования характеристик незатопленных гидродинамических струй// Современные технико-экономические решения в области бурения и капитального ремонта скважин (по материалам межотраслевой научно-практической конференции, состоявшейся в г.Анапа в период 28-31 мая 2007г.), Вып. 16.- ОАО НПО «Бурение».: Краснодар, 2007. (с.208-215). ISВN 5-8333-0181-5.

4. Ладенко А.А., Дедикова Т.Г. Удаление асфальтосмолопарафиновых и минеральных отложений. Фундаментальные и прикладные проблемы современной химии. Материалы Второй Международной конференции 15-17 апреля 2008 г.- Астрахань.: Изд-во «Астраханский университет», 2008. – 397 с. (с.321-323). ISВN 978-5-9926-0100-8.

5. Ладенко А.А., Белов А.А.Удаление асфальтосмолопарафиновых и минеральных отложений. Успехи современного естествознания. Материалы 11 Общероссийской студенческой электронной научной конференции «Студенческий научный форум 2010» НТЦ Информрегистр, РАН, изд-во РАЕ.- 10с. www.science-education.ru, 2010.-72 с. (с.33). ISSN 1681-7494.

6. Ладенко А.А., Кунина П.С. Павленко П.П.Удаление асфальтосмолопарафиновых и минеральных отложений в оборудовании резервуарных парков. Газовая промышленность, №3/643: Изд-во «Газоил пресс», «Газовая промышленность», Москва, 2010.- 98 с. (с. 69-72). ISSN 0016-5581.

7. Ладенко А.А. К вопросу удаления отложений на внутренней поверхности нефтепромыслового оборудования. Фундаментальные и прикладные проблемы получения новых материалов: исследования, инновации и технологии. Материалы IV Международной конференции 20-22 апреля 2010 г.- Астрахань.: Изд-во Астраханский университет, 2010.- 397 с. (с.188-192). ISВN 978-5-9926-03119-8.