Конструкция и расчет поршневого насос-компрессора

На правах рукописи

ВИНИЧЕНКО Василий Сергеевич

КОНСТРУКЦИЯ И РАСЧЕТ ПОРШНЕВОГО

НАСОС-КОМПРЕССОРА

Специальность 05.04.13 – Гидравлические машины

и гидропневмоагрегаты

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Омск-2011

Работа выполнена на кафедре «Гидромеханика и транспортные машины»

в ГОУ ВПО «Омский государственный технический университет»

Научный руководитель: заслуженный работник Высшей школы РФ, доктор технических наук, профессор

ЩЕРБА Виктор Евгеньевич

Официальные оппоненты: доктор технических наук, профессор

ВЕДРУЧЕНКО Виктор Родионович

кандидат технических наук

ИВАХНЕНКО Тарас Алексеевич

Ведущая организация ОАО «Омскагрегат»

Защита состоится 20 октября 2011 г. в 16-00 на заседании диссертационного совета Д 212.178.09 в Омском государственном техническом университете по адресу: 644050, Омск, пр. Мира, 11.

С диссертацией можно ознакомиться в библиотеке Омского государственного технического университета.

Автореферат разослан «____» _____________ 2011 г.

Ученый секретарь

диссертационного совета Нестеренко Г. А.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Одной из наиболее широких тенденций современного проектирования является расширение функциональных возможностей объектов самого разного назначения. Это связано с экономией ресурсов путем снижения общей материалоемкости изделий и придания им свойств, позволяющих экономить энергию. При этом, как правило, в созданных гибридах используются конструкции с единым или близким технологическим направлением.

Одной из особенностей проектирования функционально совмещенных конструкций является их достаточно длительное существование отдельно одна от другой. Объединение же конструкций в единое целое может быть обосновано только в том случае, когда обнаруживается устойчивая потребность общества, диктующая необходимость или оправдывающая целесообразность появления нового товара на рынке.

На протяжении последних двух столетий в промышленной и бытовой технике чрезвычайно широко используются устройства и механизмы, действие которых основано на изменении рабочего объема. Это, прежде всего, насосы и компрессоры. И те, и другие предназначены для поднятия давления в рабочей среде с последующим ее перемещением потребителю. Причем, во многих случаях рабочие среды этих машин в той или иной степени оказываются совмещенными в одном агрегате. В некоторых случаях жидкости вместе с газами используются непосредственно при проведении рабочих процессов машин объемного действия.

Наиболее широко известно одновременное использование жидкостей и газов под давлением при обслуживании работы станочного парка, что удовлетворяется путем использования отдельно гидростанций и компрессоров. Это, безусловно, усложняет общую конструкцию станков, ухудшает их массогабаритные характеристики и повышает стоимость. Таким образом, существует явная потребность в анализе возможности проектирования агрегатов, совмещающих одновременно функции источника сжатого газа и жидкости под давлением.

В простейшем случае конструирование таких машин может быть произведено путем агрегатирования двух объектов на единой платформе. Такой подход возможен, однако он малоинтересен, т.к. не предполагает поиска выигрыша, который может быть достигнут за счет более полного совмещения конструкций компрессора и насоса, например, путем их объединения в едином элементе, в качестве которого может выступать общий рабочий цилиндр. Это сулит возможность получения существенных преимуществ. Так, например, большое значение для экономичной работы компрессора, особенно средней и высокой производительности, с высокой степенью повышения давления в одной ступени, является обеспечение интенсивного охлаждения сжимаемого газа путем организации систем охлаждения как внутреннего, так и внешнего типа, что требует дополнительной энергии на работу проталкивания жидкости или на работу вентилятора. Если же организовать работу компрессора и насоса в одном цилиндре, то можно использовать жидкость, нагнетаемую насосом, одновременно для охлаждения и герметизации рабочих полостей компрессора, что должно оказать заметное положительное воздействие на протекающие в компрессоре рабочие процессы.

Основная сложность создания таких машин заключается в существенных различиях физико-механических свойств жидкостей и газов, которые достигают нескольких порядков (например – плотность, динамическая вязкость). Кроме того, существует и проблема получения в компрессоре сравнительно чистых газов, и поэтому совмещение в одном компактном агрегате с единой рабочей полостью и насоса и компрессора представляет определенную сложность, в связи с чем такие машины в настоящее время промышленностью не выпускаются.

Таким образом, поиск и подготовка к реализации технических решений, позволяющих объединить в едином цилиндре машины объемного действия насос и компрессор, является весьма актуальной задачей.

Целью данного исследования является создание метода расчета рабочих процессов и разработка рекомендаций по конструированию поршневого насос-компрессора.

Для решения поставленной цели необходимо решение следующих задач:

- Разработать конструкцию и создать опытный образец поршневого насос-компрессора.

- Разработать методики расчета рабочих процессов поршневого насос-компрессора и на их основе создать математическую модель.

- Провести экспериментальные исследования опытного образца насос-компрессора и подтвердить адекватность математической модели.

- Используя математическую модель, провести параметрический анализ работы поршневого насос-компрессора с целью выявления основных конструктивных и режимных параметров на его рабочие процессы и основные интегральные характеристики.

Методы исследования. В работе использованы методы математического анализа, математического моделирования, термодинамики, механики жидкости, параметрического анализа, методы формальной логики. Физические методы исследования - тензометрия быстро меняющегося давления, термометрия теплонапряженности деталей конструкции, расходометрия.

Научная новизна. Впервые получены результаты исследования поршневого насос-компрессора, доказывающие его работоспособность и возможность создания гибридных конструкций, превышающих по своим выходным параметрам отдельно взятые насосы и компрессоры.

В том числе:

1. Разработаны методы расчета рабочих процессов насос-компрессора для полостей постоянного и переменного объема, а также поршневого уплотнения в виде гладкой концентричной щели.

2. На основе разработанных методов расчета создана математическая модель рабочих процессов поршневого насос-компрессора, позволяющая проводить его параметрический анализ.

3. Проведенный параметрический анализ позволил выявить влияние основных режимных (частоты вращения коленчатого вала, отношений давления нагнетания и давления всасывания компрессорной и насосной полости) и конструктивных параметров на рабочие и интегральные характеристики насос-компрессора.

4. Определены рациональные значения конструктивных и режимных параметров насос-компрессора, определяющие его эффективную работу.

Практическая ценность:

В целом состоит в том, что дано теоретическое и экспериментальное обоснование возможности создания машин нового типа - поршневых насос-компрессоров.

В том числе:

1. Разработана конструкция поршневого насос-компрессора, позволяющая работать как одновременно с жидкостью и газом, так и раздельно выполнять функции насос и компрессора.

2. Спроектирован и изготовлен опытный образец поршневого насос-компрессоора и проведен широкий комплекс экспериментальных исследований.

3. Подтверждена адекватность разработанной математической модели.

Основные положения, выносимые на защиту:

- Перспективная конструктивная схема насос-компрессора.

- Методики расчета основных рабочих процессов, протекающих в полостях насос-компрессора и уплотнении поршня.

- Математическая модель поршневого насос-компрессора, позволяющая прогнозировать его основные характеристики.

- Результаты параметрического анализа характеристик насос-компрессора.

- Результаты параметрического анализа влияния основных режимных и конструктивных параметров на рабочие процессы и интегральные характеристики насос-компрессора.

Апробация работы. Основные положения диссертации докладывались и получили положительную оценку на регулярных научных семинарах кафедры ГМиТМ ОмГТУ (2006-2011 гг.), на межкафедральном семинаре ОмГТУ (2011 г.), на Всероссийской молодежной НТК «Россия молодая» (Омск, 2009 и 2010 гг.), на Международной НТК «Динамика систем, механизмов и машин» (Омск, 2009 г.), на Международной НТК «Вакуумная техника и технология» (2010 г.).

Публикации. По теме диссертации опубликовано 6 печатных работ (1 статья и 5 докладов на конференциях различного ранга), в том числе 1 статья в изданиях перечня ВАК.

Структура и объем диссертации. Работа состоит из оглавления, введения, четырех глав, общих выводов, приложений и списка литературы, содержащего 77 наименований использованных первоисточников. Общий объем работы - 157 страниц, содержит 89 рисунков. В приложении представлены фотографии элементов и узлов модельного насос-компрессора и его внешний вид, тарировочные графики термисторов, результаты экспериментального исследования теплонапряженности цилиндропоршневой группы.

КРАТКОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении приведено описание общего стремления к созданию гибридных конструкций, обоснована целесообразность объединения в одной машине объемного действия насоса и компрессора, описаны проблемы, которые сдерживают появления подобных машин на рынке, дано общее направление исследования.

В первой главе на основе схемы процесса проектирования новых объектов техники проведено определение наиболее вероятного диапазона рабочих параметров рассматриваемого объекта. При этом анализировались такие отрасли, как автомобильная техника, ремонтное и монтажное оборудование, лакокрасочная техника, станочное оборудование. Рассмотрены различные варианты функциональных схем объекта, основанные на объемном вытеснении, инжектировании, применении схем систем смазки компрессорной техники, конструктивные структуры совмещения насоса и компрессора в одной рабочей полости и в одном цилиндре. Последнее рассмотрено наиболее подробно на примере роторных, ротационных и поршневых машин. Показано, что наиболее перспективными для начального этапа освоения являются поршневые машины, в которых поршень двойного действия разделяет в едином цилиндре насосную и компрессорную полость. Завершает главу анализ существующих методик расчета рабочих процессов компрессоров и насосов, а также постановка цели и задач исследования.

Вторая глава целиком посвящена созданию методик расчета рабочих процессов, протекающих в полостях и уплотнении машины, и математической модели насос-компрессора, позволяющей прогнозировать его основные характеристики, для чего сначала проведен анализ существующих методов расчета и математического моделирования машин объемного действия. Само создание методов расчета предваряется принятием и тщательным обоснованием принимаемых допущений, в основе которых лежат такие предположения, как замена сложных нестационарных процессов тепло- и массообмена зависимостями, полученными экспериментальным путем, и исключение из рассмотрения физических явлений, не оказывающих значительного влияния на исследуемые процессы. В частности, обоснованы и приняты такие допущения, как идеальность газа, обратимость и равновесность моделируемых процессов, непрерывность рабочей среды, гомогенность и однородность газа, однородность температур и распределения давлений, незначительность изменения его потенциальной энергии положения и кинетической энергии, отсутствие подвода к нему теплоты при трении в поршневом уплотнении, отсутствие влияния на газовые процессы жидкости, попадающей в рабочую камеру компрессорной секции через поршневое уплотнение, представление рабочего тела насосной секции в виде капельной жидкости, подчиняющейся закону трения Ньютона, незначительность кинетической энергии рабочего органа, постоянство давлений во всасывающей и нагнетательной полостях, отсутствие явления нагрева жидкости в насосной секции. Расчетная схема насос-компрессора представлена на рис. 1.

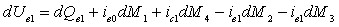

С учетом принятых допущений записан первый закон термодинамики для открытой газовой однородной термодинамической системы

![]() , (1)

, (1)

где dU – изменение внутренней энергии, dQ – внешний теплообмен, dL – работа, i – энтальпия присоединяемой и отсоединяемой массы dM.

Проведен детальный анализ входящих в уравнение членов, в том числе величины внешнего теплообмена, который определяется в соответствии с уравнением Ньютона:

![]()

где – время, f – площадь теплообмена, Т – температура среды, ТСТ осредненная температура стенки, F – коэффициент теплоотдачи.

При этом вычисляется теплообмен между газом и гильзой цилиндра, клапанной плитой и днищем поршня с использованием средне интегральных температур поверхностей в предположении о незначительных колебаниях температур за цикл. Величина F рассчитывается по формуле, предложенной Прилуцким И.К. и Фотиным Б.С. как функция от числа Нуссельта (![]() , где А, х и В – постоянные коэффициенты, определяемые экспериментально). Уравнение (1) для полостей машины (индексы «в», «н» и «с» соответствуют полостям всасывания, нагнетания, цилиндра) записывается в виде системы уравнений:

, где А, х и В – постоянные коэффициенты, определяемые экспериментально). Уравнение (1) для полостей машины (индексы «в», «н» и «с» соответствуют полостям всасывания, нагнетания, цилиндра) записывается в виде системы уравнений:

(2)

(2)

В последнем уравнении системы учтена деформационная работа от натекания жидкости в рабочую полость компрессора.

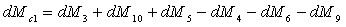

Уравнение сохранения массы рабочего тела в контрольных объемах:

![]() , (3)

, (3)

где первый член - сумма элементарных количеств притечек рабочего тела в контрольный объем через n1 источников массы, второй член - сумма элементарных количеств утечек через n2 количество неплотностей контрольного объема.

Определение массовых потоков через открытые и закрытые клапаны (в последнем случае определяются утечки или притечки через неплотности клапанов) проводится по формуле для несжимаемой жидкости

![]() , (4)

, (4)

где р – коэффициент расширения потока, щ – коэффициент расхода, 0 - плотность газа, (р0 – р) – перепад давления на клапане, fщ.- проходное сечение клапана, которое определяется из уравнения динамики запорного элемента ![]() , где mприв- приведенная масса запорного элемента, h – высота его подъема,

, где mприв- приведенная масса запорного элемента, h – высота его подъема, ![]() - сумма всех действующих на него сил (сила тяжести, давление потока, усилие пружины, сила трения).

- сумма всех действующих на него сил (сила тяжести, давление потока, усилие пружины, сила трения).

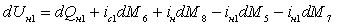

Уравнение сохранения массы для полостей всасывания («в1»), нагнетания («н1») и рабочей полости цилиндра («с1») насос-компрессора имеют вид:

![]()

![]() (5)

(5)

,

,

а уравнения состояния - ![]() и

и ![]() , где V – объем камеры сжатия, определяемый механизмом движения поршня, k – показатель адиабаты.

, где V – объем камеры сжатия, определяемый механизмом движения поршня, k – показатель адиабаты.

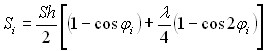

При расчете насосной секции расчет сжатия и обратного расширения проводится на основе объемного метода, когда изменение давления определяется по формуле![]() , интегрирование которой дает

, интегрирование которой дает ![]() где кажущийся модуль упругости рассчитывается по уравнению

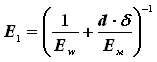

где кажущийся модуль упругости рассчитывается по уравнению  и Ew и Ем – модули упругости жидкости и материала стенки цилиндра толщиной и диаметром d.

и Ew и Ем – модули упругости жидкости и материала стенки цилиндра толщиной и диаметром d.

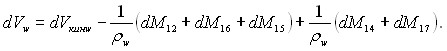

Изменение объема жидкости, находящейся в каждый i-тый момент времени в рабочей камере насоса, определяется уравнением

![]() , (6)

, (6)

где ![]()

![]() – угол поворота коленчатого вала, – для кривошипно-шатунного механизма – отношение радиуса кривошипа (половины хода поршня) к длине шатуна. Второй член уравнения (6) характеризует утечки, третий – притечки. Для процесса сжатия и обратного расширения уравнение (6) преобразуется следующим образом:

– угол поворота коленчатого вала, – для кривошипно-шатунного механизма – отношение радиуса кривошипа (половины хода поршня) к длине шатуна. Второй член уравнения (6) характеризует утечки, третий – притечки. Для процесса сжатия и обратного расширения уравнение (6) преобразуется следующим образом:

(7)

(7)

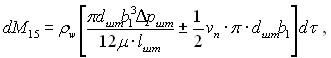

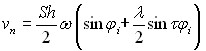

Элементарная масса жидкости dM15, определяющая утечки жидкости через концентричную кольцевую щель с подвижными стенками, определяется, как

(8)

(8)

где b1 – средний радиальный зазор в уплотнении штока, lшт – длина уплотнения штока, ршт – перепад давления на уплотнении штока (ршт = рw – pk, где pk - давление в картере),  - скорость поршня.

- скорость поршня.

Элементарные массы жидкости, прошедшие через закрытые всасывающий и нагнетательный клапаны, могут быть определены, как

![]()

![]() (9)

(9)

где wв, wн – коэффициенты расхода неплотностей всасывающего и нагнетательного клапанов, находящихся в закрытом состоянии, коэффициенты расхода через клапаны в общем случае являются функцией Рейнольдса, ![]() и

и ![]() - площадь прохода в щели закрытого всасывающего и нагнетательного клапана (в этом случае принимается, что величина h равна условному зазору ),

- площадь прохода в щели закрытого всасывающего и нагнетательного клапана (в этом случае принимается, что величина h равна условному зазору ), ![]() и

и ![]() - перепад давления на закрытом всасывающем и нагнетательном клапане.

- перепад давления на закрытом всасывающем и нагнетательном клапане.

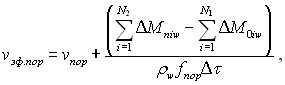

С целью упрощения очевидно громоздкого расчета процесса нагнетания введено понятие «эффективная скорость поршня» vэф.пор., позволяющая учесть все неплотности и практически не потерять точность вычислений :

где fпор – площадь поршня, ![]() - присоединяемая и отделяемая масса жидкости в рабочей полости цилиндра.

- присоединяемая и отделяемая масса жидкости в рабочей полости цилиндра.

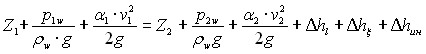

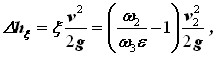

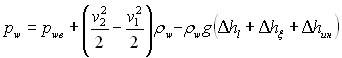

Для определения давления в рабочей полости насоса использовано уравнение Бернулли

,

,

где p1, Z1, v1 – давление, геометрическая высота центров тяжести и скорость жидкости в сечении I-I, то же с индексами «2» - соответственно для сечения IIII; 1 и 2 – соответствующие коэффициенты Кориолиса; hl, h, hин – соответственно потери напора по длине, потери напора из-за местных сопротивлений, инерционные потери.

Поскольку координаты центров тяжести сечений I-I и II-II близки и их разность практически равна нулю, значения коэффициентов Кориолиса, учитывая нестационарный характер и турбулентный режим течения жидкости, примерно равны между собой и примерно равны единице, значение v1 = vэф.пор (см. выше), давление в рабочей полости цилиндра в процессе нагнетания может быть определено с учетом принятых допущений, как

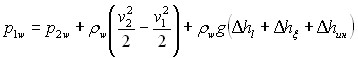

, (10)

, (10)

где p1w = pw, p2w = pнw.

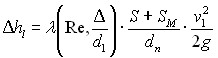

Потери напора определяются в соответствии с уравнением Дарси-Вейсбаха

(11)

(11)

где SМ мертвый объем,  ,

,

Потери напора при течении жидкости через нагнетательный (всасывающий) клапан могут быть определены по формуле Дарси:

, 2 – площадь сечения нагнетательного трубопровода -

, 2 – площадь сечения нагнетательного трубопровода - ![]() ; 3 – площадь прохода в щели нагнетательного клапана

; 3 – площадь прохода в щели нагнетательного клапана ![]() ; сис – площадь сжатого сечения струи; v2 = v11/2 – скорость движения жидкости в сечении II-II; hwн – текущая высота подъема самодействующего клапана. Учитывая, что форма отверстия оказывает слабое влияние на величину коэффициента сжатия струи, использовалось приближенное выражение

; сис – площадь сжатого сечения струи; v2 = v11/2 – скорость движения жидкости в сечении II-II; hwн – текущая высота подъема самодействующего клапана. Учитывая, что форма отверстия оказывает слабое влияние на величину коэффициента сжатия струи, использовалось приближенное выражение ![]() , где n = 3/1 – коэффициент сжатия потока.

, где n = 3/1 – коэффициент сжатия потока.

Инерционные потери напора могут быть определены, как![]() где ап - текущее ускорение поршня.

где ап - текущее ускорение поршня.

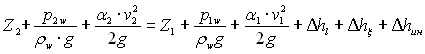

При расчете процесса всасывания используется уравнение Бернулли (сечения II–II и I–I выбраны во всасывающем трубопроводе перед всасывающим клапаном и на днище поршня соответственно):

(12)

(12)

и тогда  (13)

(13)

Значения v1, v2, hl, h и hин определяются в соответствии с выше приведенными рекомендациями.

При расчете поршневого уплотнения последнее принято в виде концентричной щели (рис. 2).

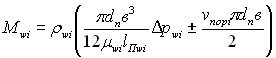

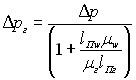

Массовый расход жидкости через концентричную щель с подвижными стенками определяется выражением

,

,

где wi, wi – плотность и динамическая вязкость жидкости; в – радиальный зазор между поршнем и цилиндром; рwi – перепад давления, действующий на жидкость в зазоре; lПwi – длина поршневого уплотнения, занятая жидкостью. Используя аналогичную зависимость для газа и, исходя из равенства объемных потоков жидкости и газа в щели между поршнем и цилиндром, получено уравнение для определения перепадов давления в щели для газа (индекс «г») и жидкости (индекс «w»):

и

и ![]() (14)

(14)

При движении поршня вверх и при осуществлении в компрессорной секции процессов сжатия и нагнетания, возможна такая ситуация, при которой поршневое уплотнение полностью освобождается от жидкости, и в насосную секцию через поршневое уплотнение начинает поступать сжатый в компрессорной секции газ.

Соответственно может происходить и обратный процесс.

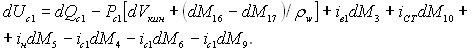

Схема расчета рабочей полости цилиндра, в которую одновременно поступают через соответствующие каналы жидкость и газ показана на рис. 3.

Все изменения объема за время условно разделены на две части – dV1 и dV2, при этом dV1 относится к газовой части полости цилиндра, а dV2 – к ее жидкостной части, и ![]() . Определение значений dV1 и dV2 проведено, исходя из равенства значений давлений в газовой и жидкостной частях рабочей полости насосной секции:

. Определение значений dV1 и dV2 проведено, исходя из равенства значений давлений в газовой и жидкостной частях рабочей полости насосной секции: ![]() . Вычисление проводится методом бисекции. Вследствие высокой плотности жидкости по сравнению с газом и ее очевидно небольшим количеством (объемом), влияние жидкости на рабочие процессы компрессорной секции (в частности – на сжатие газа объемом поступающей жидкости) можно не учитывать. Как показали предварительно проведенные расчеты, этот объем составляет менее 1% от объема полости цилиндра компрессорной секции.

. Вычисление проводится методом бисекции. Вследствие высокой плотности жидкости по сравнению с газом и ее очевидно небольшим количеством (объемом), влияние жидкости на рабочие процессы компрессорной секции (в частности – на сжатие газа объемом поступающей жидкости) можно не учитывать. Как показали предварительно проведенные расчеты, этот объем составляет менее 1% от объема полости цилиндра компрессорной секции.

Моделирование рабочих процессов производилось с использованием итерационного метода, когда в качестве начальных условий каждого последующего цикла счета принимаются результаты предыдущего цикла. Итерации повторяются до тех пор, пока конечные результаты счета не совпадут с начальными с заданной точностью.

Третья глава целиком посвящена экспериментальным исследованиям, целью которых являлось подтверждение адекватности математической модели реально протекающим физическим процессам и получение сведений о теплонапряженности цилиндра с целью их использования при параметрическом анализе. Для выполнения этих задач на основе сформулированных требований к конструкции был спроектирован и изготовлен модельный образец насос-компрессора в крейцкопфном исполнении, цилиндропоршневая группа которого показана на рис. 4. За счет применения сменных шкивов имелась возможность варьировать частотой вращения коленчатого вала кривошипно-шатунного привода, а дроссели с плавно регулируемым проходным сечением, установленные на нагнетательных магистралях, позволяли изменять давление нагнетания компрессорной и насосной полостей. Измерение производительности насоса производилось мерным способом, а компрессора – с помощью газового счетчика. Диаметр поршня агрегата равен 40 мм, диаметр штока – 32 мм, ход поршня 45 мм. Радиальный зазор между поршнем и цилиндром – 21,4 мкм. Измерение теплонапряженности цилиндра и клапанной плиты производилось специально заделанными в их тело термисторами.

Для измерения быстроменяющихся давлений в насосной и газовой полостях применялись серийные датчики тензометрического типа YB1 фирмы ZEMIC, датчик давления жидкости устанавливался в проставке 7 (рис. 4), а датчик давления воздуха – в клапанной коробке 18 компрессора.

На рис. 7 и 8 показаны полученные экспериментально и расчетным путем индикаторные диаграммы компрессорной и насосной полостей.

В целом результаты экспериментов показали хорошее совпадение с расчетами на математической модели, в связи с чем был сделан вывод об ее адекватности и возможности использования для параметрического анализа и проектировочных расчетов.

Четвертая глава посвящена параметрическому анализу влияния конструктивных и режимных факторов на рабочие процессы и основные характеристики насос-компрессора.

Исследовалось влияние таких параметров, как частота вращения коленчатого вала n (от 300 до 1200 мин-1), отношение давлений нагнетания насосной рНН и компрессорной полостей рНК к соответствующим давлениям всасывания рВСН и рВСК этих полостей (соответственно Н от 5 до 30 и К от 3 до 8), влияние радиального зазора (от 10 до 50 мкм) в цилиндропоршневой группе. В качестве объекта для анализа выбран насос-компрессор, с которым проводились экспериментальные исследования. Анализировались такие параметры, как отводимая в процессе сжатия газа теплота, количество и энергия утечек и перетечек газа и жидкости, показатели политропы конечных параметров процессов в компрессорной полости, потери давления и работы в клапанах и работа процессов, индикаторные КПД, коэффициент подачи, объемный коэффициент и мощность насосной и компрессорной полостей.

Прежде всего, в результате численного моделирования было установлено, что во всем рассматриваемом диапазоне параметров газ из компрессорной полости не проникает в насосную полость, занимая в процессах сжатия и нагнетания компрессорной полости большую или меньшую часть длины щели в поршневом уплотнении в зависимости от величины зазора и давления нагнетания газа. Наименьшие потери газа через неплотности компрессорной полости наблюдаются до n = 500-700 мин-1, когда имеют место максимальный коэффициент подачи и КПД (рис. 9 и 10).

В этом же диапазоне частоты вращения лежит и максимальное значение объемного КПД насосной полости (рис. 11), что объясняется ростом потерь при всасывании и нагнетании, который с увеличением частоты вращения более 700 мин-1 начинает быстро увеличиваться, а также тем, что при увеличении частоты вращения происходит недозаполнение насосной полости жидкостью и начинается заметное запаздывание срабатывания клапанов.

Количество жидкости, просачивающейся через поршневое уплотнение в компрессорную полость, также зависит от частоты вращения, и имеет минимум в диапазоне частот 800-900 мин-1.

Отношение давлений в компрессорной полости вызывает изменение рабочих процессов, аналогичных обычным поршневым компрессорам, коэффициент подачи и КПД плавно уменьшаются с ростом К (рис. 12 и 13).

Проведенный численный анализ также позволил установить, что величина К при выбранном радиальном зазоре в цилиндропоршневой паре (20 мкм) никак не сказывается на работе насосной полости. Так, изменение объемного КПД последней во всем исследованном диапазоне К колеблется в пределах 0,1%, изменение индикаторной мощности практически отсутствует, утечки и перетечки жидкости не изменяются. Необходимо также отметить, что при увеличении К свыше 6-ти, поступление жидкости из насосной полости в компрессорную через уплотнение цилиндропоршневой пары прекращается.

С ростом Н = рНН/рВСН в насосной полости увеличиваются утечки и перетечки через неплотности и растут относительные утечки жидкости (утечки, отнесенные к количеству жидкости, поступающей в насосную полость в процессе всасывания) – см. рис. 14, что приводит к снижению объемного КПД (рис. 15).

До значения Н = 10 жидкость из зазора в цилиндропоршневой паре в компрессорную полость не попадает. При дальнейшем увеличении Н наблюдается проникновение жидкости в компрессорную полость (рис. 16), при этом снижается количество газа, попадающего в щель поршневого уплотнения (рис. 17).

С увеличением происходит заметный рост утечек газа в процессе сжатия (рис. 18), что объясняется кубической зависимостью расхода через щель от величины зазора. Это приводит к снижению коэффициента подачи компрессорной полости (рис. 19), уменьшению ее индикаторного КПД (рис. 20) и сложной зависимости объемного КПД насосной полости от величины зазора в поршневом уплотнении (рис. 21).

В конце четвертой главы по результатам численного моделирования даны основные рекомендации, которые могут позволить конструктору сформировать основные требования при создании технического задания на проектирование насос-компрессора.

Эти рекомендации касаются выбора величины радиального зазора в цилиндропоршневой паре, частоты вращения коленчатого вала, использования опыта компрессоростроения и насосостроения при проектировании насос-компрессора, длины поршневого уплотнения.

Заканчивается диссертация заключением, в котором подытожены результаты работы, и основными выводами:

1. Конструкция насос-компрессора работоспособна, и в состоянии выполнять функции как собственно насос-компрессора, так и отдельно насоса и компрессора.

2. Созданный стенд для исследования характеристик модельного образца поршневого насос-компрессора позволяет изучать рабочие процессы, протекающие в полостях машины и исследовать теплонапряженность его основных элементов.

3. Разработанная методика расчета рабочих процессов, протекающих в насосной и компрессорной полостях машины, адекватна фактически протекающим физическим процессам и может быть использована на первых стадиях проектировочных расчетов и оптимизации конструкции насос-компрессора.

4. Одновременная компоновка газового компрессора и жидкостного насоса с использованием общего цилиндра позволяет существенно снизить (до 15 К) теплонапряженность деталей цилиндропоршневой группы, что положительно сказывается на экономичности работы компрессорной полости.

5. Во всем исследованном диапазоне частот вращения (300-1200 мин-1), давлений нагнетания насосной (до 3 МПа) и компрессорной (до 0,8 МПа) полостей с радиальным зазором между поршнем и цилиндром до 50 мкм при длине поршня 60 мм не происходит перетечек газа через зазор поршневого уплотнения в насосную полость. В то же время в зазоре между поршнем и цилиндром постоянно присутствует жидкость, что с точки зрения трения и износа положительно влияет на работоспособность цилиндропоршневой пары.

6. Наиболее оптимальной с точки зрения КПД частотой возвратно-поступательного движения поршня насос компрессора является величина 500700 мин-1.

8. Радиальный зазор в цилиндропоршневой паре величиной 2530 мкм обеспечивает близкую к максимально экономичной работу насос-компрессора.

Перечень публикаций по диссертационной работе

- Виниченко В.С., Щерба В.Е. Способ охлаждения компрессора: поршневой компрессор-насоса // Материалы II Всероссийской молодёжной науч.-техн. конф. «Россия молодая». – Омск : Изд-во ОмГТУ, 2009. Кн.1 – С. 15–20.

- Носов Е.Ю., Виниченко В.С. Система активного охлаждения компрессора с применением гидродиодов // Материалы VII Международной научно-технической конференции «Динамика систем, механизмов и машин». – Омск : Изд-во ОмГТУ, 2009 – кн.2. – С. 127–131.

- Павлюченко Е.А., Виниченко В.С. Экспериментальные исследования универсального малорасходного компрессора// Материалы VII Международной научно-технической конференции «Динамика систем, механизмов и машин» - Омск : Изд-во ОмГТУ, 2009 – Кн.2. – С. 132–136.

- Щерба В.Е., Ульянов Д.А., Григорьев А.В., Виниченко В.С. Математическое моделирование рабочих процессов насосов объёмного действия/Омский научный вестник. – Омск : Изд-во ОмГТУ, 2010 №3(93). – С. 77–81.

- Виниченко В.С., Болштянский А.П., Яковец А.М. Описание процессов в уплотнении поршневого компрессор-насоса // Материалы II Всероссийской молодёжной науч.-техн. конф. «Россия молодая». – Омск : Изд-во ОмГТУ, 2010. Кн.1. – С. 15–19.

- Щерба В.Е., Виниченко В.С., Ульянов Д.А. Математическое моделирование рабочих процессов поршневого насос-компрессора // Вакуумная наука и техника. Материалы XVII научно-технической конференции. Под ред д.т.н. проф. Д.В. Быкова. М. : МИЭМ, 2010. – С. 117–122.