Разработка технологии плазменной сварки алюминиевого сплава ам г 5 с импульсной подачей плазмообразующих газов

На правах рукописи

УДК 621.791.755

Киселев Глеб Сергеевич

Разработка технологии плазменной сварки

алюминиевого сплава АМг5 с импульсной

подачей плазмообразующих газов

Специальность 05.02.10.

Сварка, родственные процессы и технологии

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Тула 2010

Работа выполнена в ГОУ ВПО Тульском государственном университете на кафедре «Сварка, литье и технология конструкционных материалов».

Научный руководитель: кандидат технических наук, доцент

ТАТАРИНОВ Евгений Александрович

Официальные оппоненты: доктор технических наук,

ПОЛОСКОВ Сергей Иосифович

кандидат технических наук

Трух Сергей Федорович

Ведущая организация: ООО «Криомаш-БЗКМ»

Защита состоится «25» ноября 2010 г в на заседании диссертационного совета Д 217.042.03 при Научно-производственном объединении «Центральный научно-исследовательский институт технологии машиностроения» по адресу: 109088, Москва, ул. Шарикоподшипниковская, дом 4.

- С диссертацией можно ознакомиться в библиотеке ГНЦ РФ ОАО НПО "ЦНИИТМАШ".

Автореферат разослан «___» октября 2010 г.

Ученый секретарь

Диссертационного Совета Д 217.042.03 С.М. Петушков

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. В криогенном машиностроении для изготовления элементов воздухоразделительных установок (ВРУ) - сварных сосудов и ёмкостей, технологических трубопроводов диаметром от 100 мм до 1000 мм применяются алюминиевые сплавы, из которых наибольшее распространение получил сплав АМг5. Для получения соединений элементов аппаратов и трубопроводов применяется плазменная сварка на постоянном токе обратной полярности без разделки кромок с использованием присадочной проволоки. Данный способ обеспечивает необходимую производительность процесса, удаление оксидной пленки и уменьшает степень влияния субъективного факторов на качество сварных швов. При этом для сварки элементов конструкции с толщинами до 20 мм применяется плазмообразующий и защитный газ аргон.

В последние годы в криогенном машиностроении наметилась тенденция к повышению рабочего давления в системах ВРУ до 20МПа, что в свою очередь привело к необходимости увеличения толщины свариваемых материалов до 30 мм. Сварные соединения должны обеспечивать требования по качеству сварного шва как по геометрии в поперечном и продольном сечениях, так и по сплошности шва. Помимо этого необходимо обеспечение прочностных характеристик швов и высокой технологичности процесса подготовки (сборки) под сварку.

Проанализированные кроме плазменной сварки способы сварки показывают, что получать сварные соединения, отвечающие требованиям конструкторской документации позволяют импульсные процессы.

В этой связи для решения проблемы обеспечения качества сварного соединения и повышения проплавляющей способности плазменной сварки целесообразно использовать раздельную импульсную подачу плазмообразующих газов.

Цель работы

Совершенствование процесса плазменной сварки на постоянном токе обратной полярности конструкций криогенного машиностроения путем использования моногаза или двух газов аргона и гелия с их периодически изменяемой подачей (расходом).

Методы исследования

Основные задачи работы решались аналитически с последующей экспериментальной проверкой. Функциональные связи процессов, протекающих при плазменной сварке при импульсной подаче плазмообразующих газов, определялись посредством составления и решения дифференциальных уравнений описывающих процессы. Экспериментальные исследования проводились на скорректированном по результатам аналитических исследований плазмотроне КАБ-3Ми, для которого были определены предельно допустимые нагрузки по силе тока и расходу плазмообразующих газов. Измерение вольт-амперной характеристики при импульсной подаче плазмообразующих газов производилось на специальном стенде с использованием аналого-самопишущего и регистрирующего прибора РМТ 49ДМ. Измерение температур по толщине сварного шва осуществлялось с использованием преобразователей термоэлектрических (термопар) типа ТХА (Сплав хромель и алюмель по ГОСТ Р 8.585-2001). Оптимизация режимов плазменной сварки производилось с использованием математических методов планирования экспериментов. Исследование геометрических параметров швов проводилось на макрошлифах, а анализ микроструктуры осуществлялся на микрошлифах. Для металлографических исследований применялись микроскопы МБС-9 OLYMPUS GX 51. Оценка механических свойств сварного шва производилась по стандартной методике, рекомендованной ГОСТ 6996.

Научная новизна работы

1. В результате анализа газодинамических процессов в плазмотроне носящий двустадийный характер, установлена зависимость скорости закрутки плазмообразующих газов от их подачи (расхода). На предварительной стадии скорость закрутки зависит от геометрии винтовых канавок, находящихся в корпусе плазмотрона. Окончательная скорость закрутки определяется физическими процессами в сопле плазмотрона. Было выявлено, что при раздельной подаче плазмообразующих газов в сопле плазмотрона происходит их смешение в результате взаимной диффузии. В канале сопла плазмотрона за счет термобародифузии осуществляется их разделение, причем гелий располагается в центре канала, а аргон на переферийной части.

2. Определена форма вольт-амперной характеристики процесса плазменной сварки в зависимости от силы тока и импульсной подачи плазмообразующих газов. Для этих целей использовались численное решение дифференциального уравнения Эленбааса-Хеллера и проведены соответствующие эксперименты.

3. Установлены механизмы формирования сварного шва, зависящие от подачи плазмообразующихся газов и определяющие геометрию сварного шва. При импульсной подаче газов механизм переноса металла является капельно-струйным, что позволяет получить геометрическую форму шва в поперечном и продольном сечениях, соответствующих установленным требованиям.

Практическая ценность работы заключается:

- В разработке новой модели плазмотрона КАБ-3Ми, позволяющей осуществить раздельную одновременную подачу плазмообразующих газов, изменяя при этом состав и количество плазмообразующей смеси.

- В получении качественного сварного шва по геометрическим параметрам и сплошности за счет импульсной подачи плазмообразующих газов.

- В возможности обеспечения сварки алюминиевых сплавов толщинами до 30 мм за один проход с заданной геометрией шва.

- В разработке практических рекомендаций по режимам плазменной сварки и технологии сварки конструкций криогенных аппаратов и трубопроводов и создание на этой основе опытно-промышленной установки.

Апробация работы

- Материалы диссертации докладывались на Международной научно-технической конференции «Славяновские чтения» (Сварка - XXI век) (Липецк, 2009 г), на научно-техническом совете ОАО «Криогенмаш» (Балашиха, 2007 г.), на первой международная конференции «Соединение алюминиевых конструкций» (Москва, 2007 г.).

Публикации

По теме диссертации опубликованы 7 печатных работ и 2 патента на изобретение.

Структура и объем работы

Диссертация состоит из введения, четырех глав, заключения, списка литературы и приложений. Общий объем работы составляет 180 страницы машинописного текста, включая 74 рисунка и 33 таблицы. Список использованной литературы включает 124 наименований.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность работы, сформулирована цель, выбраны методы исследования. Показаны теоретическая и практическая значимость работы.

Глава первая посвящена анализу проблем плазменной сварки конструкции ВРУ и формулировке на основе проведенного анализа задач исследований диссертационной работы. В криогенном машиностроении использование алюминиевых сплавов составляет 23% от общего количества применяемых материалов. Получаемые при этом изделия эксплуатируются в диапазоне температур -200…+2000 С и давлениях до 20МПа, что предъявляет повышенные требования к качеству сварных соединений.

На объединении «Криогенмаш» (г. Балашиха) для изготовления конструкций из алюминиевого сплава АМг-5 толщиной до 20 мм применяется плазменная сварка на постоянном токе обратной полярности. Это связано с тем, что другие способы сварки – сварка неплавящимся электродом в среде защитного газа (TIG - процесс), сварка алюминиевой проволокой в среде защитного газа (МIG – сварка), плазменная сварка на переменном токе не позволяют получить качественные сварные швы за один проход для указанных толщин. В диссертационной работе рассматриваются способы расширения технологических возможностей плазменной сварки на постоянном токе обратной полярности, которые позволяют осуществлять сварку изделий толщиной до 30 мм, обеспечивая при этом требуемое качество сварного шва. Указанные способы связаны с использованием импульсной подачи плазмообразующих газов моногаза – аргона или двух газов аргона и гелия при их раздельной подачи.

Необходимо отметить, что импульсное процессы нашли широкое применение в сварке для увеличения технологических возможностей процесса. В частности, при сварке плавящимся электродом используется пульсация тока, позволяющая регулировать процесс переноса металла в дуговом промежутке. Применяется и импульсная подача сварочной проволоки уменьшающей разбрызгивание при сварки. Наиболее близкой к рассматриваемому в диссертации способу плазменной сварки является модернизированный способ аргонодуговой сварки предложенный О.М.Новиковым с коллегами. Сущность его заключается в применении пульсации раздельных потоков защитных газов - аргона и гелия направленных на периодически изменяемые характеристики дуги. Установлено, что гелий увеличивает проплавляющую способность процесса, а аргон стабилизирует дугу и проплавляет металл в хвостовой части сварочной ванны. Пульсация подачи защитных газов повышает качество сварного шва за счет создания повышенных условий всплытия неметаллических включений, пор, пузырьков газа и инородных частиц.

Существенные отличия предлагаемого в диссертационной работе способа сварки от рассмотренных импульсных методов сварки предполагают проведение аналитических и экспериментальных исследований и конструкторских разработок позволяющих определить технологические характеристики процесса, разработку и подбор конструктивных элементов сварочного оборудования и внедрение на этой основе рассматриваемого процесса в производство.

Отсутствие теоретических и экспериментальных исследований о влиянии импульсной подачи плазмообразующих газов на термогазодинамику плазмотрона, на условия формирования сварочной ванны и сварного шва и технологических параметров плазменной сварки определяет следующие основные задачи диссертационной работы:

- Исследование термогазодинамики разработанного плазмотрона с раздельной импульсной подачей плазмообразующих газов и определение расчетным и экспериментальным путем ВАХ плазменной дуги с использованием аргона и гелия.

- Исследование условий формирования сварного шва при импульсной подаче плазмообразующих газов

- Определение допустимых значений скорости сварки и скорости подачи сварочной проволоки при плазменной сварке

- Исследование роли газов (Ar и He) в бинарной смеси при плазменной сварке.

- Разработка технологического процесса и оборудования плазменной сварки сплава АМг5 толщиной от 4 до 30 мм.

Во второй главе приводятся результаты теоретических исследований функциональных связей процессов, происходящих при плазменной сварке. В качестве основного метода исследований использовалось составление и решение дифференциальных уравнений, описывающих данные процессы. Рассматривались следующие задачи: термогазодинамика плазмотрона, тепловые процессы при сварке и процессы образования сварочной ванны и сварного шва.

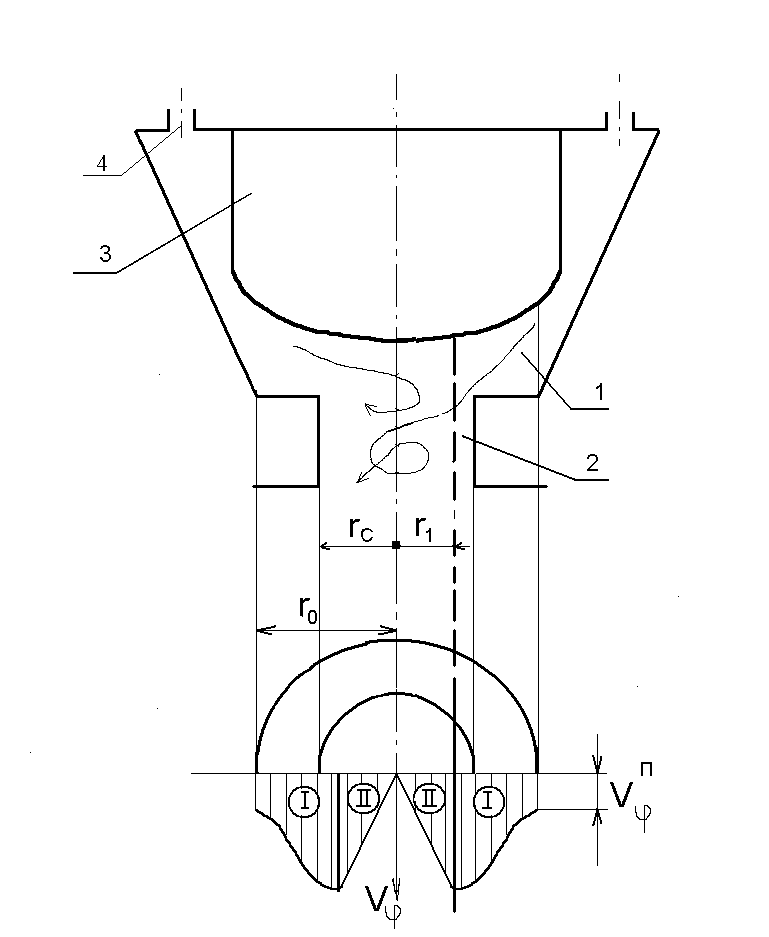

В проведенных исследованиях по термогазодинамике плазмотрона в первую очередь определялась закрутка плазмообразующих газов, стабилизирующее положение плазменной дуги, и вертикальные скорости их перемещения, от которых зависит скоростной напор плазменной струи на расплавленный свариваемый металл. Исходя из регламентированной скорости закрутки V=200 м/с, область закрутки в плазмотроне распределялась на зоны предварительной и окончательной закрутки.

Для скорости предварительной закрутки Vп,определяющей геометрию винтовых канавок и расходом газа G, установлена следующая зависимость Vп=10G, где размерность Vп в м/с, G – в л/мин.

| Рис. 1 Схема камеры закрутки: I – потенциальная зона, II – зона твердого тела; 1 – камера закрутки, 2 –канал сопла, 3- анод, 4- винтовые канавки, rк – радиус камеры закрутки, r1 – радиус условной границы раздела двух зон, rс – радиус сопла, Vп - скорость предварительной закрутки газа |

В камере окончательной закрутки выделяют потенциальную зону, в которой скорость закрутки определяется зависимостью

![]() , r1 r r0 (1)

, r1 r r0 (1)

и зону вращения «твердого тела»

![]() , 0 r r1 (2)

, 0 r r1 (2)

Максимальные значения скорости вертикального перемещения Vв газы приобретают при ионизации в канале сопла.

При формальном сложении вертикальной скорости и скорости закрутки должно происходить искажение поля скорости газа и плазмы в виде отклонения от оси симметрии. Однако, согласно исследований М.А. Гольдштика при определенных геометрических параметров сопла и скоростях газов и плазмы деформации полей скоростей происходить не будет, и данные поля будут перемещаться вдоль оси сопла по винтовой линии. Вращение газов в камере закрутки вызывает падение давления Р, которое стабилизирует положение дуги в канале сопла и влияет на степень ионизации газов.

Полученное решение показывает, что падение давления увеличивается с ростом расхода гелия в 2,5 раза, аргона – в 4 раза, при максимальном расходе 6 л/мин.

При раздельной одновременной подаче двух газов с противозакруткой рассмотрен вопрос о смешивании газов в сопле плазмотрона. Рассчитанные согласно кинетической теории газов Энскога-Чепмена коэффициенты само- и взаимной диффузии приведены в табл. 1.

Таблица 1.

Коэффициенты само- и взаимной диффузии D (м2/сек) для различных температур (при P=0,1 МПа)

| Газ | Гелий | Аргон | Бинарная смесь |

| Т=300 К | 0,84·10-4 | 0,094·10-4 | 0,183·10-4 |

| Т=600 К | 2,62·10-4 | 0,32·10-4 | 0,57·10-4 |

Из данных табл.1 следует, во-первых, что происходит диффузия гелия в аргон и, во-вторых, скорость диффузии велика:

![]() , (5)

, (5)

где ![]() - средняя длина свободного пробега молекулы.

- средняя длина свободного пробега молекулы.

Так как Vд>> V, то в сопле газы будут смешиваться. В свою очередь в канале сопла плазмотрона вследствие термо- и барродиффузии происходит разделение смеси на составляющие, причем более легкий гелий располагается в центре канала сопла, а аргон – по периферии.

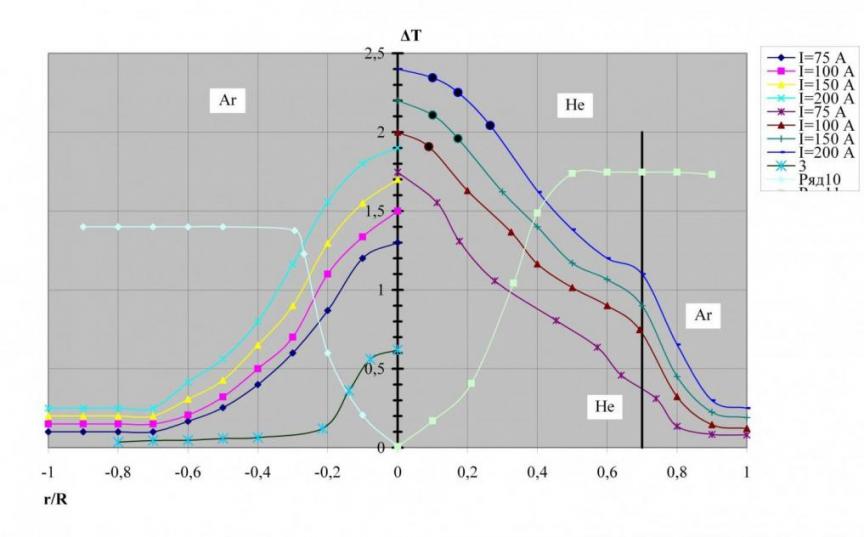

Рис. 2 - Профили полей температур по радиусу канала сопла аргоновой и смешанной плазмы ( He : Ar = 1 : 1) в зависимости от силы тока I (где ![]() ). 1 – данные, полученные расчетным путем, 2 – экспериментальные данные Гиерса, 3 – экспериментальные данные Когельшаца.

). 1 – данные, полученные расчетным путем, 2 – экспериментальные данные Гиерса, 3 – экспериментальные данные Когельшаца.

Полученные результаты подтверждаются экспериментальными исследованиями Э. Крапца по структуре плазменной струи бинарной смеси N2-H2 в канале сопла. Таким образом, гелиевая плазма, располагаясь вдоль электрической дуги, определяет проплавляющую способность процесса, а аргоновая плазма, подплавляя периферийную часть, определяет скорость закрутки.

Исследование проплавляющей способности плазменной струи связано с нахождением поля температур в канале сопла и вольтамперной характеристики (ВАХ) процесса. Гиерс Г. методом томпсоновского рассеяния измерил электронные температуры аргоновой и гелиевой плазм и их нижние границы (~17000 К для He и ~15000 К для Ar), а Когельшац У. определил полные профили полей газовых температур. В диссертационной работе расчетным методом по расходам газов найден профиль температур для смешанной плазмы для силы тока Iсв=75…250 А (рис.2). При равных расходах газов граница между гелиевой и аргоновой плазмами располагается на расстоянии 0,7 радиуса канала сопла. Таким образом, аргоновая плазма, имея меньшую температуру, предохраняет стенки канала сопла от прогорания.

Для аналитического нахождения ВАХ процесса используется нелинейное дифференциальное уравнение Эленбааса-Хеллера

![]() (6)

(6)

И уравнение полного тока (закон Ома):

![]() (7)

(7)

где и коэффициенты электро- и теплопроводности, Е - напряженность электрического поля, r - радиус канала сопла, qr - тепловой поток от излучения, 0rR.

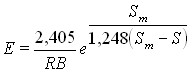

Рассчитанные значения и подставлялись в формулы для нахождения силы тока I, полученные в результате решения уравнения Эленбааса-Хеллера по методу Меккера:

![]() (8)

(8)

и напряженности

, (9)

, (9)

где r* и S* - соответственно значения радиуса и «функции теплопроводности» в токопроводящей зоне, Sm – текущее значение «функции теплопроводности»;

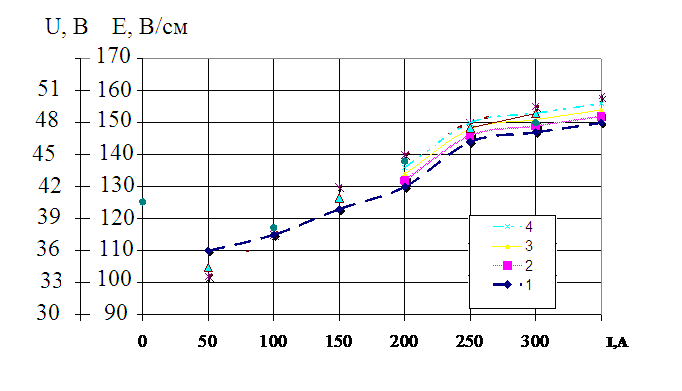

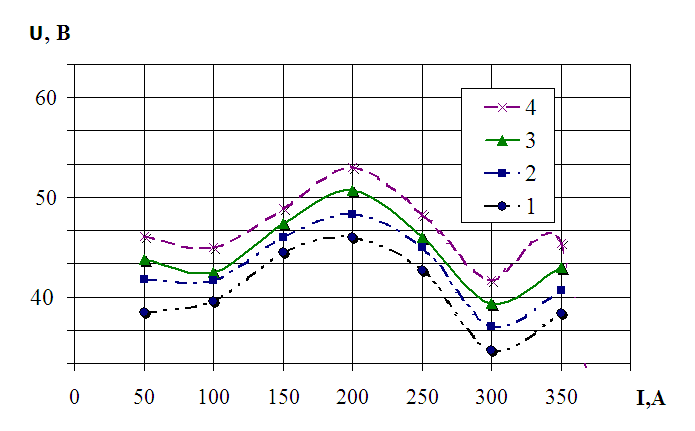

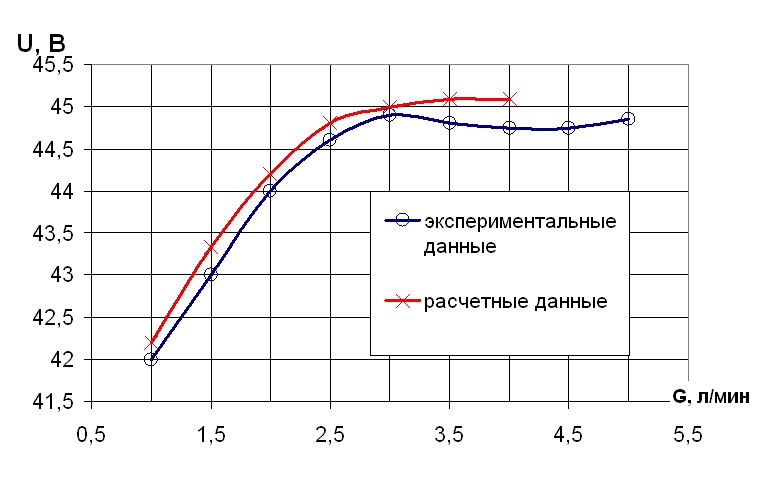

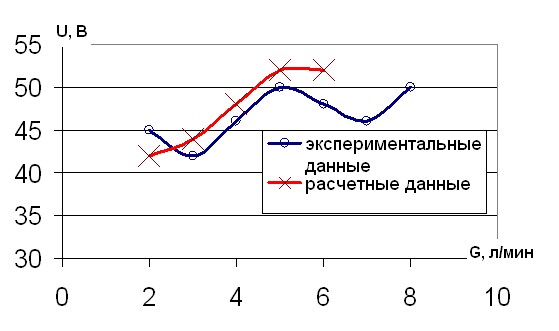

Результаты расчетов приведены на рис. 3. Обращает внимание различие по форме ВАХ для аргона и гелия: для аргона ВАХ восходящая, для гелия носит волнообразный характер. Данное обстоятельство объясняется влиянием «управляющего» параметра В. При его уменьшении ВАХ восходящая, при увеличении – падающая, что подтверждает предположение Меккера. При импульсном изменении подачи плазмообразующих газов следует ожидать синусоидального изменения напряжения U плазменной дуги при постоянной силе тока I, что следует из графиков на рис.3.

а) а) |  б) б) |

Рис. 3 Вольт-амперные характеристики для аргоновой(а) и гелиевой(б) плазм.

1 - 4 – зависимости, полученные расчетным путем при G, равном 1,0, 2,0, 3,0 и 4,0 л/мин соответственно

Анализ тепловых процессов проводился с учетом того, что плазменная струя вступает в контакт с анодом и стенками канала сопла, защитным газом и свариваемым металлом и присадочной проволокой. Плазменная струя на свариваемом металле образует пятно тепловвода, через которое теплота плазменной струи поступает в металл. Проплавляющая способность плазменной струи главным образом определяется энергией электрической дуги (джоулево тепло) Qдж и энергией конвективного теплообмена струи с металлом Qконв, определяющимися следующей зависимостью

(10)

(10)

где – КПД процесса, dк- диаметр канала сопла; =0,2…1,2 ![]() - коэффициент конвективного теплообмена, Тстр и Тпов – соответственно температуры плазменной струи и поверхности металла.

- коэффициент конвективного теплообмена, Тстр и Тпов – соответственно температуры плазменной струи и поверхности металла.

Расчеты показали, что при изменении силы тока от 100 А до 400А гелиевая плазма обеспечивает подвод тепла от 1,5*104 до 4*104 Вт, а аргоновая – соответственно 0,9*104…2,6*104 Вт. При этом плотности теплового потока Q колеблются для гелиевой плазмы в пределах 900…2300 Вт/см2, для аргоновой – 540…1500 Вт/см2. При снижении расхода газов значения Q уменьшаются. Результаты проведенных расчетов позволяют сделать вывод о целесообразности применения гелиевой плазмы для сварки толщин свыше 20 мм.

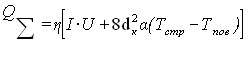

Расчет объемных температурных полей в свариваемом металле связан с представлением пятна тепловвода в качества источника тепла – неподвижного при формировании сварочной ванны и подвижного при формировании сварного шва. Объемное температурное поле при скорости варки Vсв=0 определяется зависимостью

(11)

(11)

где ![]() , и – соответственно коэффициенты тепло и температуропроводности алюминия,

, и – соответственно коэффициенты тепло и температуропроводности алюминия, ![]() - дополнительная функция ошибок Гаусса.

- дополнительная функция ошибок Гаусса.

Изотермы плавления (T=6600C) представляют собой параболы, причем для проплавления металла толщиной 30 мм требуется сила тока I400 А. Время проплавления определялось согласно теории регулярного теплового режима Кондратьева В.Г. и составляла порядка 40 с,

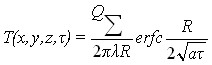

При скорости сварки Vсв>0, температурные поля находятся по формуле :

(12)

(12)

где x- расстояние от переднего края сварочной воронки в направлении вектора скорости сварки Vсв.

Расчеты по формуле (12) показали, что температура в нижней части сварочной воронки в 1,2 раза превосходит температуру на поверхности, что предопределяет возможность возникновения неблагоприятного режима пузырькового кипения. В результате получаем диапазон допускаемых скоростей сварки, верхние границы которого определяются величиной проплавления по координате Х, а нижняя – возникновением пузырькового кипения (табл. 2).

Таблица 2.

Допустимые значения скорости сварки.

| I, А | 200 | 300 | 400 | |||

| S, мм | 8 | 10 | 15 | 20 | 25 | 30 |

| Vсв, м/ч | ||||||

*- нижнее значение, **- верхнее значение

Процесс плавления присадочной проволоки осуществляется в течение 1,5…3 с и определяется конвективным теплообменом между торцом проволоки и плазменной струей через ионизированный защитный газ.

Расчеты геометрии сварочной ванны, позволили определить влияние режимов сварки на проплавляющую способность струи.

|  |

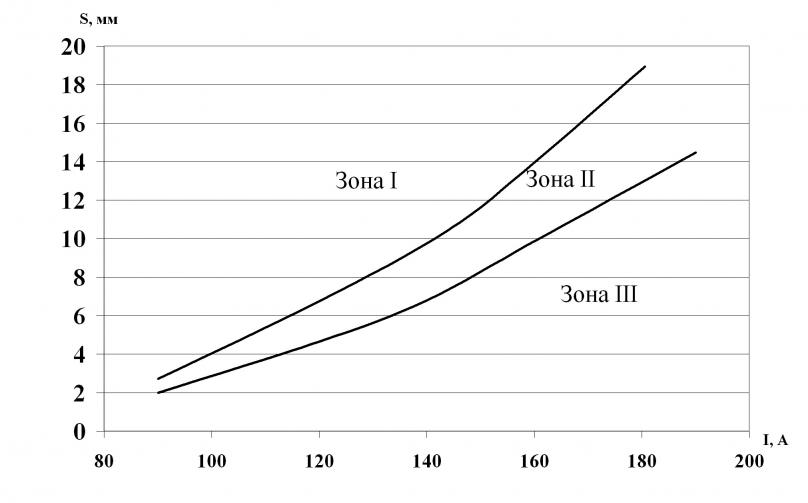

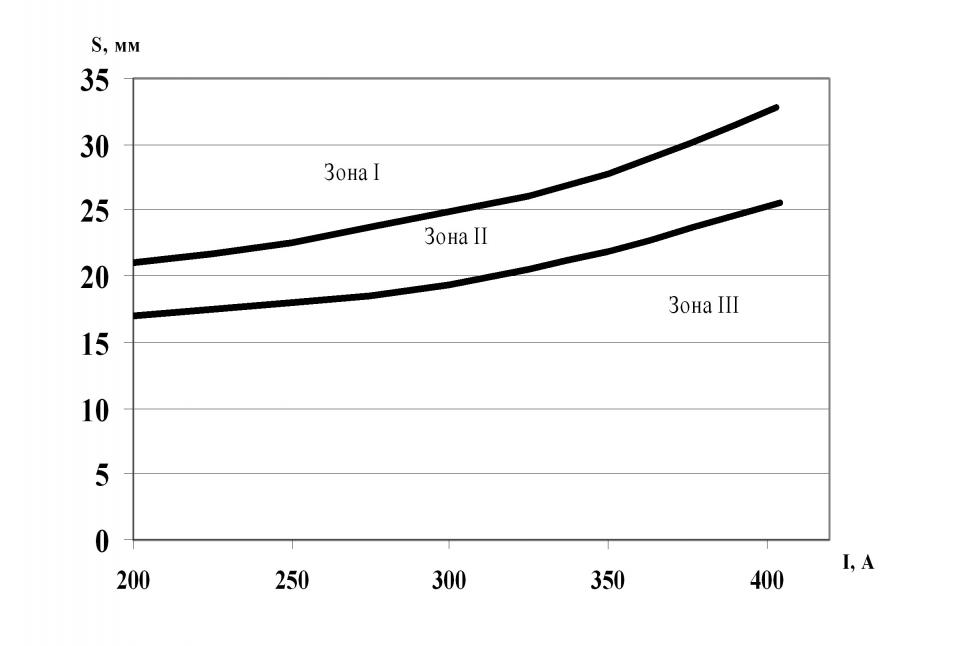

Рис. 4. Зависимости глубины проплавления от силы тока.

На рис. 4 представлены графики зависимости вариантов сварки (непровар, сварка «на весу», сварка на подкладке) в зависимости от силы тока и толщины листа. При изменении расхода газов G соответственно изменяется и максимальная ширина воронки (табл.3) определяя тем самым ширину и коэффициент формы сварного шва k.

Таблица 3

Геометрические параметры сварочной воронки.

| I,A | 100 | 200 | 400 | |||||||||||

| G, л/мин | 0,5 | 1 | 2 | 4 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | ||

| zmax, мм | 6 | 15 | 30 | |||||||||||

| Вв, мм | 7,6 | 10,4 | 18 | 24 | 14,4 | 16 | 19,2 | 24,6 | 10,4 | 13,8 | 18,2 | 22,6 | ||

| k | 1,9 | 2,6 | 4,5 | 6 | 0,8 | 0,89 | 1,1 | 1,36 | 0,33 | 0,43 | 0,59 | 0,71 | ||

Необходимо отметить, что при сварке больших толщин бинарной плазмой аргона в смеси должно быть не менее 30-40%, т.к. «выдавливающая» способность аргона в 10 раз превышает аналогичную способность гелия.

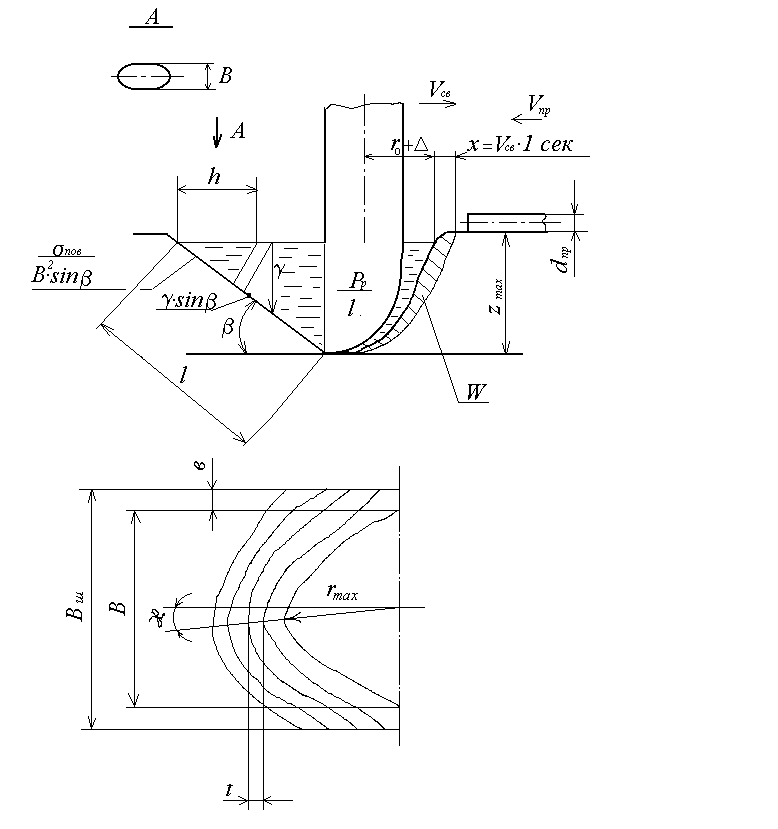

Формирование сварного шва происходит за счет расплавленного металла в сварочной ванне (основной и присадочный), перемещаемого изгибающимся под углом 420 плазменной дугой в хвостовую часть сварочной ванны (рис. 5).

| Экспериментально установлено, что существуют три механизма переноса присадочной проволоки при плазменной сварке: капельный, струйный и смешанный капельно-струйный. Оказалось, что их существование зависит от расхода плазмообразующих газов G, определяющего физическую сущность процесса переноса расплавленной капли металла в хвостовую часть ванны. Исследованиями С.С. Кутателадзе установлено, что в течение времени |

| Рис. 5. Расчетная схема для определения параметров сварного шва. |

В результате капля не отдает и не принимает извне тепла. Время ![]() (время «жизни») определяется зависимостью

(время «жизни») определяется зависимостью

![]() , (13)

, (13)

где коэффициент 1,1 имеет размерность с/см2.

При капельном механизме время перемещения капли в сварочной ванне ![]() <

<![]() и капля вылетает в хвостовую часть под некоторым углом, определяемым скоростью закрутки.

и капля вылетает в хвостовую часть под некоторым углом, определяемым скоростью закрутки.

В результате расчета и геометрического сложения скоростей закрутки капли и линейной скорости капли при капельном механизме угол сноса =3…530, что и предопределяет увеличение ширины шва и искривление его оси симметрии по длине шва. При струйном механизме угол =0…30, следовательно, искривление оси симметрии и ширины шва минимально возможные.

Границы между капельным и струйным механизмами определяет расход плазмообразующего газа G и диаметры капель

В третьей главе приведен окончательный расчет плазмотрона, схема, а также конструкция экспериментальной установки и результаты экспериментальных исследований.

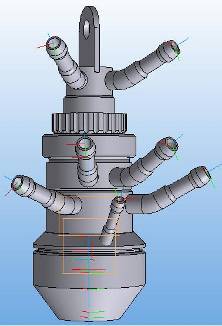

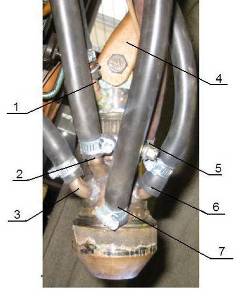

Разработанный плазмотрон КАБ-3Ми(рис. 6) позволяет осуществлять раздельную одновременную импульсную подачу плазмообразующих газов. В процессе расчета определены геометрические параметры: сечение каналов плазмообразующих газов, угол наклона винтообразных каналов, угол наклона винтовых канавок, угол конуса плазмообразующего сопла.

Экспериментальная установка состоит из плазмотрона КАБ-3Ми с системой измерения характеристик процесса сварки, системы охлаждения, системы возбуждения дуги и системы газообеспечения с устройством импульсной подачи. Эксперименты включали ряд исследований по проверке теоретических положений, выдвинутых в главе 2.

Первоначально были определены предельные нагрузки на плазмотрон, составившие по силе тока [Iсв]=550 А, по суммарному расходу плазмообразующих газов [G]=12 л/мин. Сравнительные испытания используемого плазмотрона КАМА-1М и разработанного плазмотрона КАБ-3Ми показали, что новый плазмотрон при равных силах тока и расходах газа увеличивает глубину проплавления на 14…18% за счет импульсной подачи газов. Экспериментально подтвердились теоретические расчеты по взаимной диффузии газов в сопле плазмотрона.

Для этих целей в плазмотрон без включения электрического питания раздельно подавались контрастно подкрашенные аргон и гелий. Визуально отмечалось, что при выходе из сопла полученная смесь газов равномерно окрашивалась в полутона исходных газов и вращалась в направлении вращения аргона. Процесс разделения бинарной плазменной струи на составляющие в канале сопла плазмотрона контролировался экспериментально посредством метода горячей титановой проволоки. Гелий и аргон давали разный окрас на защищенном участке проволоки.

а) а) |  б) б) |

| Рис. 6 Плазмотрон КАБ-3Ми. 3D модель плазмотрона (а) и фото плазмотрона в составе установки (б) | |

На экспериментальной установке с помощью регистратора РМТ49DM были определены вольтамперные характеристики процесса (рис.7)

а) | Рис 7. График зависимости напряжения дуги от расходов газов. а)-для аргона; б) – для гелия; |

б) |

Приведенные графики во-первых, подтверждают расчетные данные. Во-вторых, при импульсной подаче газов имеет место пульсация напряжений.

Произведенные измерения посредством термопар температур на верхних и нижних поверхностях свариваемых листов подтвердили расчетные данные наличия температурного градиента, при этом температура на нижней поверхности (то есть внизу сварочной ванны) превосходила в 1,5 раза температуру на поверхности ванны.

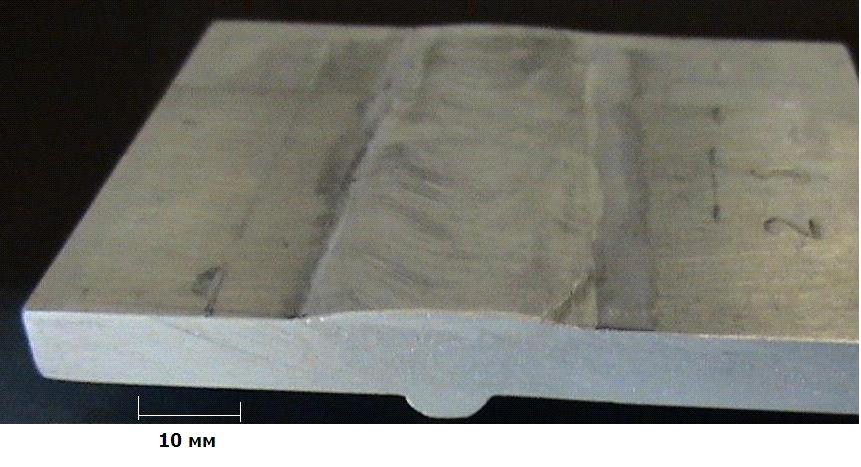

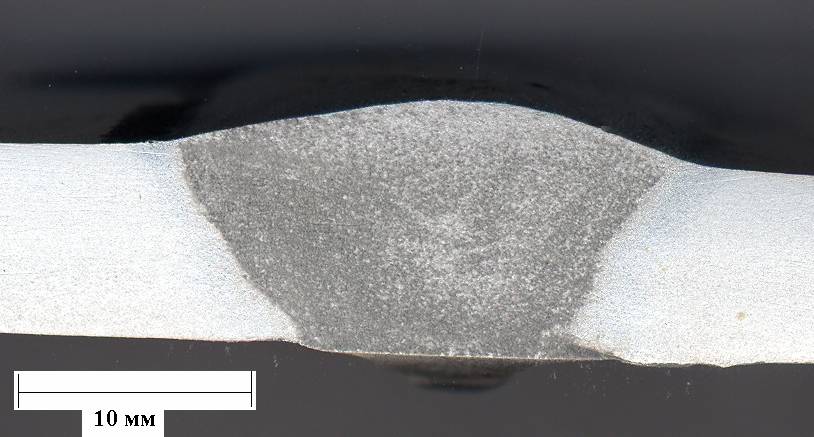

Качество и геометрия сварных швов оценивались с помощью шлифов (рис.8).

| Рис. 8 Вид шлифов при сварке по используемой ранее технологии (а) и при сварке по разработанной (б, в,г) технологии. а)Iсв=220 А, Vсв=15 см/мин, Qп/о=7 л/мин; б) Iсв=220 А, Vсв=15 см/мин, Qп/о =1 л/мин; Qп/о i =1…3 л/мин в) Iсв=220 А, Vсв=15 см/мин, Qп/о Ar=1 л/мин; Qп/о He =2 л/мин г) Iсв=220 А, Vсв=15 см/мин, Qп/о Ar=2 л/мин; Qп/о He =0…3 л/мин |

б) б) | |

в) в) | |

|

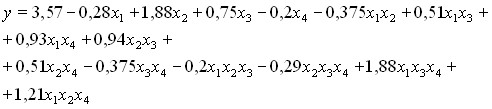

С целью определения оптимальных в отношении глубины проплавления режимов сварки использовался метод планирования эксперимента. Матрица планирования имела размерность 4х4 (Х1 - расход плазмообразующего газа, Х2 - сила тока, Х3 - частота импульсов, Х4- скорость сварки).

Полученные в результате статистической обработки экспериментальных данных уравнение регрессии имеет вид

(14)

(14)

Таким образом, определяющими являются сила тока Iсв и частота импульсов f, причем оптимальной является соотношении 1/1 (увеличение/спад).

Исследование микроструктуры зоны сплавления и металла шва показало наличие плотной бездефектной структуры. Исследования химического состава металла шва показало, что использование импульсной подачи газов снижает процент выгорания химических элементов. Механические свойства сварного шва оценивались испытанием на разрыв. Статистика механических испытаний сварных швов показывает, что предлагаемая технология сварки обеспечивает высокую повторяемость процесса при значениях, составляющих 0,9…0,95 от механических свойств основного металла, при уменьшении количества выпадов до 5%.

В четвертой главе проведена комплектация опытно-промышленная установки, рассмотрены особенности технологии сварки различных типов соединений, произведен анализ мер по устранению дефектов соединений и осуществлена оптимизация параметров сварки на опытно-промышленной установке на натурных образцах.

Комплектация опытно-промышленной установки включает в себя плазмотрон КАБ-3Ми, плазмомодуль, аппарат подвесного типа, источник питания и программное обеспечение.

Плазмомодуль выполняет функции управления процессом в части газоснабжения плазмотрона, возбуждения плазменной дуги на стадии дежурной дуги и автоматического отключения дежурной дуги в момент возбуждения основной плазменной дуги, системой защиты от включения плазмотрона без подачи газов и охлаждающей жидкости.

Газоснабжение состоит из систем защитного и плазмообразующих газов. На каждой линии подачи газа располагается клапан, обеспечивающий включение и выключение согласно заложенной программе.

В едином корпусе плазмомодуля расположена система управления клапанами блока импульсной подачи плазмообразующих газов. Вторая составляющая блока импульсной подачи – двухходовой плунжерный клапан располагается непосредственно на аппарате подвесного типа. Это необходимо для уменьшения инертности процесса пульсации, которая возникает при протяженности шлангов от клапана до плазмотрона свыше 1,0 м.

Аппараты подвесного типа имеют плавную регулировку скорости перемещения по направляющим в диапазоне от 6,0 до 24,0 м/час и способны нести весовую нагрузку до 20 кг, включая кассету с проволокой. Однако, следует учитывать, что при плазменной сварке на постоянном токе обратной полярности выделяется большое количество энергии, поэтому автоматы тракторного типа имеют дополнительную систему теплоотражения. Наиболее предпочтительнее использовать подвесные автоматы, т.к. такие автоматы перемещаются по рейкам, расположенным в достаточном удалении от места сварки и тем самым меньшая вероятность воздействия на них тепловой энергии дуги, что обеспечивает точность траектории перемещения плазмотрона относительно свариваемого стыка.

В составе автомата используется механизм подачи проволоки, обеспечивающий введение в сварочную ванну присадочного материала диаметром от 3 до 5 мм.

Источники питания для плазменной сварки толщин до 30 мм должны удовлетворять следующим требованиям:

- величина тока (Iсв) не менее 500 А при ПВ100%;

- напряжение холостого хода (Uхх) 60 В и выше;

- плавная регулировка величины тока;

- внешняя вольт-амперная характеристика (ВАХ) – падающая;

- защита источника от высокочастотного разряда;

- возможность программирования с запоминанием не менее 20 программ;

- внутренняя стабилизация питающего напряжения;

- коммутируемость с плазмомодулем.

Данным требованиям сегодня удовлетворяет большая гамма источников. Для экспериментальной установки использовались источники ТИР-300, ВД-306/400т, MW-5000. Данные источники позволили произвести сварку образцов для оценки качества сварных соединений. Для промышленной установки был использован источник ТИР-630.

Таблица 4.

Режимы сварки конструкций.

| Режимы сварки | Свариваемые толщины, мм | ||||||||||||

| 4* | 6* | 8* | 10* | 12 | 14 | 16 | 18 | 20 | 22 | 25 | |||

| I, A | 100 | 120 | 150 | 180 | 200 | 220 | 250 | 280 | 300 | 350 | 400 | ||

| Vсв, м/час | 20 | 18 | 17 | 16 | 15 | 14 | 12 | 10 | 10 | 8 | 8 | ||

| Gзащ, л/мин | 30 | 30 | 50 | 50 | 50 | 70 | 70 | 70 | 70 | 70 | 70 | ||

| Gп/о**, л/мин | 6 | 6 | 6 | 6 | 6 | 6 | 6 | 6 | 6 | 6 | 6 | ||

| f, Гц | 1,2 | 1,2 | 1,4 | 1,4 | 1,6 | 1,8 | 1,8 | 1,8 | 1,8 | 2,0 | 1,8 | ||

* сварка на аргоне в два прохода, **суммарный расход

Технология сварки включает в себя механическую обработку стыков шарошками с целью удаления окисной пленки и соблюдения необходимого зазора в стыке в процессе сварки. Технология сварки продольных стыков карт предусматривает применение специальных стендов для сварки кольцевых стыков для сварщика предусмотрен комплекс рекомендаций. Предлагаемая технология сварки вследствие высокой теплоотдачи плазменной дуги позволяет осуществлять устранение дефектов шва без вскрытия дефектного участка. Устранению деформации сваренных изделий способствуют конструкции стендов.

Необходимость оптимизации режимов сварки связана с «эффектом массы» изделий. Оптимизация режимов осуществлялась на натурных образцах методом однофакторного варьирования. Результаты оптимизации приведены в табл.4. В настоящее время режимы таблицы 4 используются в производстве.

Таким образом, применение при плазменной сварки на постоянном токе обратной полярности алюминиевых сплавов импульсной подачи плазмообразующего газа, а так же использования двухкомпонентной смеси для образования столба плазмы повышает эффективность и экономичность технологии, так как позволяет увеличить проплавляемые толщины без разделки кромок с обеспечением высокого качества сварного соединения.

Общие выводы и основные результаты работы

1. Анализ процессов сварки позволил показать, что плазменная сварка является наиболее рациональным способом соединения алюминиевых сплавов, позволяя получать качественные соединения толщиной до 20 мм без разделки кромок и дополнительного подогрева. При данном способе сварке ограничения по толщинам выявлены в связи с предельными токовыми нагрузками на плазмотрон, что является предметом для рассмотрения.

2. Теоретические исследования термогазодинамики плазмотрона позволили определить кинематические параметры плазменной струи, определяющие условия формирования плазменного потока - осевую скорость и скорость закрутки в зависимости от управляющих параметров, силы тока и импульсной подачи плазмообразующих газов.

3. Осуществлен аналитический расчет вольт – амперной характеристики процесса и температурных полей в канале сопла, которые определяют энергетические характеристики процесса при импульсной подаче плазмообразующих газов. На этой основе предложена новая конструкция плазмотрона, обеспечивающая раздельную импульсную подачу плазмообразующих газов.

4. Проведено исследование тепловых процессов в свариваемом металле, что позволило определить проплавляющую способность плазменной струи.

5. Исследованы условия формирования сварного шва при импульсной подаче плазмообразующих газов с параллельным определением не провара в сварном шве, сварки «на весу» и применением проплавоформирующих устройств.

6. Определены допустимые значения скорости сварки и скорости подачи присадочной проволоки.

7. Исследован вопрос относительно функционального назначения плазмообразующих газов (аргона и гелия), что позволяет осуществлять управление процесса сварки за счет импульсной подачи газов.

8. Комплекс экспериментальных исследований на экспериментальной установке во-первых, подтвердил корректность аналитических исследований и во- вторых, позволил установить рациональные режимы сварки.

9. По результатам проведенных аналитических и экспериментальных исследований изготовлена опытно- промышленная установка для плазменной сварки изделий воздухоразделительных установок, рекомендованная к внедрению.

Основные положения диссертации опубликованы в работах:

- Опыт применения плазменных технологий в производстве криогенной техники / Киселев Г.С [и др.] Сварочное производство. 2004, №12, С.34

- Татаринов Е.А., Киселев Г.С. Оптимизация процесса подачи присадочной проволоки при плазменной сварке алюминиевых сплавов на постоянном токе обратной полярности. Тула, ТулГУ, XXIV научная сессия, посвященная дню радио. Сборник научных статей. 2006 г., с.254

- Татаринов Е.А., Киселев Г.С. Выбор способа сварки алюминиевых сплавов при производстве конструкций криогенного назначения. Тула, ТулГУ, XXIV научная сессия, посвященная дню радио. Сборник научных статей. 2006 г., с.250

- Киселев Г.С., Татаринов Е.А., Маврутенков А.А. К расчетному определению ВАХ плазменного потока с использованием теории теплообмена Навье-Стокса// Славяновские чтения: Сб. науч. тр. 4-5 июня 2009 г. Кн.1 Липецк: ЛГТУ, 2009.– С.130-135

- Татаринов Е.А., Киселев Г.С., Маврутенков А.А. Анализ факторов, определяющих форму и размеры сварочной воронки при плазменной сварке толстостенных алюминиевых изделий// Славяновские чтения: Сб. науч. тр. 4-5 июня 2009 г. Кн.1 Липецк: ЛГТУ, 2009.– С.122-130

- Татаринов Е.А., Киселев Г.С. К расчету вольт-амперной характеристики плазменной сварки при импульсной подаче аргона или гелия//Сварка и диагностика. 2009. №5. С. 11-14

- Татаринов Е.А., Киселев Г.С., Маврутенков А.А. Плазмотроны для сварки и наплавки алюминиевых сплавов. Сборник научных и научно-методических работ кафедры «Сварка, литье и технология конструкционных материалов» Тульского государственного университета. – Тула: ТулГУ, 2009. – 146 с. (стр 57-61)

- Способ сварки плазменной дугой. Патент №2351445 (заявка 2007121870/02 от 14.06.2007)/ Бычковский С.Л, Новиков О.М., Радько Э.П., Киселев Г.С, Астахин В.И.,

- Плазмотрон. Патент №68944 (заявка 2007131792/02 от 23.08.2007)/ Бычковский С.Л., Новиков О.М., Радько Э.П., Киселев Г.С., Астахин В.И., Зотов А.А.

Изд. лиц.. Подписано в печать

Формат бумаги 60![]() 84 1/16. Бумага офсетная.

84 1/16. Бумага офсетная.

Усл. печ. л. 1.2. Уч. изд. л. 1.0.

Тираж 100 экз. Заказ №