Обоснование и выбор рациональных параметров эксплуатации экскаваторов цикличного действия

На правах рукописи

КРАСНИКОВА ТАТЬЯНА ИВАНОВНА

ОБОСНОВАНИЕ И ВЫБОР

РАЦИОНАЛЬНЫХ ПАРАМЕТРОВ ЭКСПЛУАТАЦИИ

ЭКСКАВАТОРОВ ЦИКЛИЧНОГО ДЕЙСТВИЯ

Специальность 05.05.06 – «Горные машины»

Специальность 05.02.22 – «Организация производства» (горная промышленность)

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Екатеринбург – 2012

Работа выполнена в ФГБОУ ВПО «Уральский государственный горный университет» и ОАО «Научно-технический центр угольной промышленности по открытым горным разработкам – Научно-исследовательский и проектно-конструкторский институт по добыче полезных ископаемых открытым способом (ОАО «НТЦ-НИИОГР»)

Научный руководитель –

доктор технических наук, профессор Саитов Виль Ирхужеевич

Научный руководитель –

доктор технических наук Андреева Людмила Ивановна

Официальные оппоненты:

| Кольга Анатолий Дмитриевич, | доктор технических наук, доцент, ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», заведующий кафедрой «Горные машины и транспортно-технологические комплексы»; |

| Гончаренко Сергей Николаевич, | доктор технических наук, профессор, ФГБОУ ВПО «Московский государственный горный университет», заместитель заведующего кафедрой «Автоматизированные системы управления» |

Ведущая организация – ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет».

Защита диссертации состоится «24» мая 2012 г. в 13.00 часов на заседании диссертационного совета Д 212.280.03 при ФГБОУ ВПО «Уральский государственный горный университет» в зале заседаний Ученого совета по адресу:

620144, г. Екатеринбург, ГСП, ул. Куйбышева, 30.

С диссертацией можно ознакомиться в научной библиотеке ФГБОУ ВПО «Уральский государственный горный университет».

Автореферат разослан «21» апреля 2012 г.

| Ученый секретарь диссертационного совета доктор технических наук, профессор |  | М.Л. Хазин |

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Несмотря на значительные финансовые вложения в поддержание и обновление экскаваторного парка, на горнодобывающих предприятиях существуют потери времени, связанные с непроизводительной работой. Установлено, что существующая система эксплуатации экскаваторов цикличного действия характеризуется тем, что из 8760 ч годового календарного фонда времени непроизводительное время работы составляет 30-46%, при этом на 1 ч производительной работы экскаваторов приходится 1,5-2,0 ч простоев в ремонте. Одной из главных причин этого является существенное отклонение условий эксплуатации, в частности качества подготовки забоя и рабочей площадки (продольно-поперечный наклон >3°, наличие негабаритов в забое 18-45%, просадка грунта рабочей площадки более 500 мм), от рациональных параметров. Указанное несоответствие вызывает усиленный рост нагруженности на узлы и агрегаты экскаватора, что приводит к возрастанию количества отказов и объемов затрат на ремонт. Стоимость ремонтов экскаватора за период эксплуатации 15-20 лет превышает затраты на изготовление в 8-10 раз при ежегодном росте удельных затрат на 5-10%.

Объективный анализ эффективности эксплуатации экскаваторов осложняется влиянием различного рода факторов: организационных, технических, технологических. В связи с этим разработка и реализация методики обоснования и выбора рациональных параметров эксплуатации экскаваторов цикличного действия представляет собой актуальную научно-практическую задачу. Решение этой задачи является одним из необходимых условий обеспечения устойчивого повышения эффективности эксплуатации экскаваторов цикличного действия на горнодобывающем предприятии.

Объект исследований – экскаваторы цикличного действия, эксплуатируемые на горнодобывающих предприятиях.

Предмет исследования – влияние условий эксплуатации на нагруженность узлов рабочего оборудования и эффективность эксплуатации экскаваторов.

Цель работы – повышение эффективности эксплуатации экскаваторов на основе применения разработанной методики обоснования и выбора рациональных параметров эксплуатации в зависимости от нагруженности узлов рабочего оборудования.

Идея работы состоит в обеспечении соответствия технического состояния экскаваторов эксплуатационным нагрузкам, что позволяет повышать надежность работы и эффективность их эксплуатации.

Основные задачи исследования:

- Осуществить анализ факторов, оказывающих влияние на техническое состояние экскаватора.

- Установить взаимосвязь технического состояния с эксплуатационной нагрузкой и производительностью экскаваторов.

- Обосновать показатели эффективности эксплуатации экскаваторов: надежность техники, интенсивность использования, экономичность ремонтного обслуживания и эффективность использования ресурсов, вовлекаемых в процесс ремонта.

- Исследовать взаимосвязь качества подготовки забоя, технического состояния экскаваторов и затрат на ремонтное обслуживание.

- Разработать алгоритм выбора рациональных параметров эксплуатации экскаваторов цикличного действия.

Научные положения, выносимые на защиту:

- Наряду с техническим состоянием экскаватора существенным фактором, оказывающим влияние на эффективность эксплуатации экскаватора, является соответствие его технического состояния испытываемым эксплуатационным нагрузкам.

- Эффективность эксплуатации экскаваторов целесообразно оценивать по критериям: надежность техники, интенсивность использования и экономичность обслуживания, что позволяет обоснованно распределять ресурсы в ремонтном производстве и планировать рациональное ремонтное обслуживание.

- Выбор рациональных параметров эксплуатации экскаваторов целесообразно осуществлять на основе установленной зависимости количества отказов элементов рабочего оборудования и объемов затрат на ремонтное обслуживание от гранулометрического состава горной массы в забое.

Научная новизна:

- обоснованы критерии эффективности эксплуатации экскаваторов: надежность техники, интенсивность использования и экономичность обслуживания, - что позволяет рационально планировать ремонтное обслуживание и распределять ресурсы в ремонтном производстве;

- разработан методический подход к оценке эффективности эксплуатации экскаваторов цикличного действия;

- установлена зависимость влияния гранулометрического состава горной массы в забое на количество отказов элементов рабочего оборудования экскаватора и затраты на ремонт;

- разработан алгоритм выбора рациональных параметров эксплуатации экскаватора в зависимости от нагруженности узлов рабочего оборудования.

Методы исследования. В работе использован комплекс методов: хронометражные наблюдения, производственный эксперимент, аналитические расчеты, статистический анализ, экономико-математическое моделирование.

Научная и практическая значимость результатов исследования. Установлена зависимость, показывающая влияние гранулометрического состава горной массы в забое на количество отказов элементов рабочего оборудования и объем затрат на ремонт, разработана матрица соответствия технического состояния экскаватора состоянию забоя и рабочей площадки; выводы, содержащиеся в работе, расширяют научные представления о методах повышения эффективности эксплуатации экскаваторов цикличного действия.

Практическая значимость работы состоит в разработке методики расчета эффективности эксплуатации экскаваторов, алгоритма выбора рациональных параметров эксплуатации экскаваторов цикличного действия, применение которых позволит обоснованно планировать ремонтное обслуживание и распределять ресурсы в ремонтном производстве.

Достоверность и обоснованность научных положений, выводов и результатов подтверждаются корректным использованием положений теории вероятности и математической статистики; результатами анализа деятельности горнодобывающих предприятий за 2007-2011 гг.; достаточным объемом экспериментальных данных, удовлетворительной сходимостью результатов теоретических и экспериментальных исследований, относительное расхождение которых не превышает 15%.

Личный вклад автора состоит в организации и проведении экспериментальных исследований по оценке состояния забоя, анализе результатов, разработке методического подхода к оценке эффективности эксплуатации экскаваторов цикличного действия, разработке алгоритма выбора рациональных параметров эксплуатации экскаваторов цикличного действия.

Реализация результатов работы. Основные научные положения и рекомендации диссертации использованы при проведении организационно-технического аудита ремонтного производства АК «АЛРОСА» (ЗАО) (Республика Саха (Якутия), АО «ЕЭК» и АО «ССГПО» (Республика Казахстан), акт реализации от 28 июня 2011г по Договору №01/07-1144/10/3юр.

Апробация работы. Результаты и основные положения работы докладывались на международном симпозиуме «Неделя горняка» (г. Москва, 2011 г.), V международной научно-практической конференции «Рудник будущего: проекты, технологии, оборудование» (г. Пермь, 2010 г.), VIII Международной научно-технической конференции «Чтения памяти В.Р. Кубачека» (г. Екатеринбург, 2010 г.), Международной научно-практической конференции «Открытые горные работы в XXI веке (г. Красноярск, 2011 г.), семинарах и международных конференциях МГТУ им. Носова (г. Магнитогорск, 2007), УГГУ (г. Екатеринбург, 2010 г.), на научных семинарах и конференциях НТЦ-НИИОГР (г.Челябинск, 2008-2011 гг.).

Публикации. По теме диссертации опубликовано 12 печатных работ, в том числе в 5 из Перечня ведущих рецензируемых научных журналов и изданий.

Структура и объем работы. Диссертация состоит из введения, четырех глав, заключения и списка литературы из 103 наименований. Работа изложена на 130 страницах машинописного текста, содержит 54 рисунка, 33 таблицы, приложение.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Научная база организации производства на горнодобывающих предприятиях разработана в трудах А.С. Астахова, В.И. Ганицкого, Н.Я. Лобанова, А.А. Петросова, М.А. Ревазова, С.С. Резниченко, В.В. Ржевского и др. Новые подходы в методологии решения задач, связанных с повышением эффективности работы угледобывающих предприятий, представлены в работах В.А. Галкина, Г.И. Козового, В.И. Кузнецова, А.М. Макарова, В.А. Пикалова и др.

Научные положения и практические рекомендации по обслуживанию и ремонту горнотранспортного оборудования (ГТО) изложены в трудах Л.И. Андреевой, Г.А. Боярских, Н.Г. Домбровского, Л.И. Кантовича, П.И. Коха, А.А. Кулешова, В.И. Морозова, Р.Ю. Подэрни, М.Г. Потапова, В.И. Русихина, В.И. Саитова, Г.И. Солода и др.

Существующая научно-методическая база, а также накопленный опыт совершенствования производственной и технической систем горнодобывающих предприятий являются основой для решения научно-практических задач повышения эффективности эксплуатации горных машин, в частности, обоснования и выбора рациональных параметров эксплуатации экскаваторов цикличного действия.

Анализ практики эксплуатации экскаваторов цикличного действия на горнодобывающих предприятий показал, что существуют потери времени, связанные с непроизводительной работой техники. Так, из 8760 ч календарного фонда времени непроизводительное время составляет 30-46% (табл. 1), при этом на 1 ч полезной работы экскаватора приходится 1,5-2,0 ч простоев в ремонте.

Таблица 1

Структура годового календарного фонда времени

эксплуатации и ремонта экскаваторов на карьере «Сарбайский»,ч

| Время работы экскаватора | Технологически необходимые простои | Непланируемые простои (потери времени) | Время ремонта | |||||||||||||

| Основное время работы экскаватора | БВР | ТО, приемка-сдача смены | Перегон экскаватора | Горно-подготовительные работы | Переукладка ж/д пути, контактной сети, перестройка ЛЭП | Обмен ж/д составами | Резерв с экипажем | Временный отстой | Отсутствие фронта работ, э/э, ж/д и а/транспорта | Прочие простои | Ожидание ремонта из-за отсутствия з/частей | Аварийный ремонт | Плановый ремонт | |||

| 5005 | 264 | 128 | 99 | 1492 | 34 | - | 80 | 601 | 145 | 57 | 7 | 75 | 564 | |||

| 8551 | ||||||||||||||||

| Технологически необходимые простои | Нефункциональное время | Потери времени | ||||||||||||||

| 3553 | 1452 | 1914 | 183 | 885 | 384 | 180 | ||||||||||

| Функциональное (производительное время в эксплуатации и ремонте) | |

| Нефункциональное (непроизводительное время в эксплуатации и ремонте) | |

| Потери времени |

Следствием этого является то, что фактическая производительность экскаваторов цикличного действия остается ниже их технических возможностей в 1,7-3,3 раза (рис. 1).

Рис. 1. Расчетные (возможные) и фактические объемы добычи горной массы

за срок службы экскаваторов карьера «Сарбайский» (АО «ССГПО»)

В рамках исследования на предприятиях АК «АЛРОСА» (2007 г.) и АО «ЕЭК» (г. Экибастуз, 2009 г.) было проведено анкетирование ключевого персонала ремонтной службы (94 чел.) с целью выявления факторов, влияющих на эксплуатационные показатели экскаваторов цикличного действия. Установлено, что основными факторами являются износ горного оборудования и срок службы выше рекомендуемого заводом - изготовителем.

Вместе с тем на ряде горнодобывающих предприятий Сибири («ОАО «СУЭК») идет процесс изменения представлений персонала о факторах, оказывающих существенное влияние на эффективность производства, в том числе эксплуатационные показатели горных машин. Эффективность эксплуатации горной техники определяется действием целого комплекса факторов, среди которых значительную долю занимают организационные: низкое качество подготовки горной массы, неправильная эксплуатация оборудования, несвоевременное проведение и неудовлетворительное качество ремонтов, несоблюдение технологии ремонта. Эти факторы являются наиболее значимыми, влияющими на эксплуатационные показатели и, соответственно, на количество отказов экскаваторов.

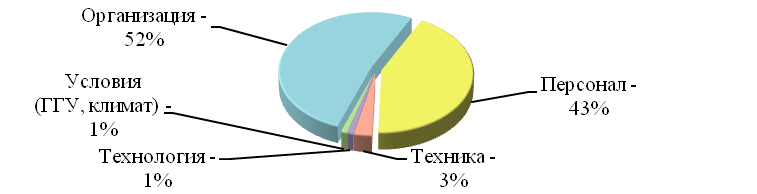

Группировка причин аварийных остановок экскаваторов показала, что основными причинами отказов являются неэффективная организация производственных процессов и низкая ответственность операционного персонала (рис. 2).

Рис. 2. Структура распределения причин аварийных остановок экскаваторов

по элементам производственной системы

Исследованием установлено, что существует определенная рассогласованность во взаимодействии ремонтного и эксплуатационного персонала, результатом которой является отсутствие у ремонтного персонала экономического интереса в качественном выполнении работ. Анализ оперативной информации, предоставленной разрезом «Восточный» АО «ЕЭК», показал, что средняя заработная плата эксплуатационного персонала выше в 1,3-1,4 раза, чем ремонтного персонала.

Уровень фактической реализации технологических возможностей экскаваторов целесообразно определять посредством установления взаимосвязи их наработки с удельной производительностью и сроком службы. Исследование этой взаимосвязи не позволило выявить связь между рассматриваемыми показателями, т.е. срок эксплуатации не определяет уровень фактической реализации технологических возможностей экскаваторов и не дает полного представления о его техническом состоянии.

По известной формуле расчета удельной эксплуатационной производительности экскаваторов, учитывающей заданную продолжительность технологических простоев, для экскаваторов ОАО УК «Кузбассразрезуголь» рассчитана годовая удельная эксплуатационная производительность, достижимая при надлежащей организации рабочих процессов:

![]() тыс. м3/м3.

тыс. м3/м3.

Техническое состояние экскаваторов во многом определяется состоянием (исправным или неисправным) базовых узлов и деталей его. Неисправность базовых узлов и деталей предложено оценивать коэффициентом неисправности – ![]() :

:

| (1) |

где ![]() – коэффициент неисправности рабочего оборудования, %;

– коэффициент неисправности рабочего оборудования, %;

![]() – коэффициент неисправности основных механизмов на поворотной платформе, %;

– коэффициент неисправности основных механизмов на поворотной платформе, %;

![]() – коэффициент неисправности механизма хода, %.

– коэффициент неисправности механизма хода, %.

Диагональ матрицы (рис. 3) отражает величину удельной рациональной производительности для каждого значения коэффициента неисправности экскаватора.

| Марки экскаваторов: ЭКГ-6,3УС; ЭКГ-8И; ЭКГ-8УС; ЭКГ-10; ЭКГ-12,5; Hitachi EX-3600; Hitachi EX-5500; RH-170. Нтс – неудовлетворительное техническое состояние, уровень неисправности 50-100%; Утс – удовлетворительное техническое состояние, уровень неисправности 20-50%; Хтс – хорошее техническое состояние, уровень неисправности 0-20%; Нп – низкая удельная производительность; Сп – средняя удельная производительность; Вп – высокая удельная производительность. |

| Рис. 3. Матрица распределения экскаваторов по коэффициенту неисправности и удельной производительности |

Расположение экскаваторов ниже линии рациональной производительности свидетельствует об их недозагруженности объемом работ, выше линии рациональной производительности – о том, что они работают при повышенных эксплуатационных нагрузках с высокой интенсивностью, что увеличивает риск возникновения внезапных отказов. Для машин с различным техническим состоянием риск и тяжесть последствий отказов будут так же различными. Расположение экскаваторов вблизи линии рациональной производительности свидетельствует о результативности принятой на предприятии стратегии поддержания эффективного режима эксплуатации.

Степень соответствия удельной эксплуатационной производительности техническому состоянию экскаваторов предложено определять с помощью коэффициента соответствия![]() :

:

| (2) |

где ![]() – рациональная удельная производительность, тыс. м3/м3;

– рациональная удельная производительность, тыс. м3/м3;

![]() – фактическая удельная производительность, тыс. м3/м3.

– фактическая удельная производительность, тыс. м3/м3.

Для экскаваторов, имеющих сопоставимый уровень технического состояния, характерно следующее распределение в координатах «коэффициент соответствия – эффективность эксплуатации» (рис. 4).

Рис. 4. Зависимость эффективности эксплуатации экскаваторов от степени

соответствия технического состояния рациональной удельной производительности

Степень соответствия удельной эксплуатационной производительности техническому состоянию экскаваторов оказывает определяющее влияние на эффективность эксплуатации. Высокая эффективность эксплуатации при хорошем техническом состоянии экскаваторов может быть достигнута без превышения нагруженности на узлы и агрегаты экскаватора. При неудовлетворительном техническом состоянии влияние степени его соответствия рациональной эксплуатационной производительности на эффективность эксплуатации значительно снижается.

На горнодобывающих предприятиях существуют различные системы ремонтного обслуживания горной техники: по календарному времени, наработке, - которые недостаточно учитывают интенсивность использования горных машин и оборудования.

Для комплексной оценки эффективности эксплуатации экскаваторов цикличного действия в работе предложены следующие критерии: надежность техники (длительность и частота простоев), интенсивность использования (число циклов экскавации, обеспечивающих нормативную часовую производительность) и экономичность обслуживания (затраты на ремонт).

Эффективность эксплуатации определяется по формуле:

| (3) |

где ![]() – объем отгружаемой горной массы за месяц, тыс. м3;

– объем отгружаемой горной массы за месяц, тыс. м3;

![]() – количество месяцев работы;

– количество месяцев работы;

![]() – затраты на ремонтное обслуживание, тыс. руб.

– затраты на ремонтное обслуживание, тыс. руб.

Надежность техники определяется по формуле:

| (4) |

где ![]() – коэффициент, учитывающий время нахождения техники в ремонте;

– коэффициент, учитывающий время нахождения техники в ремонте;

![]() – коэффициент количества отказов техники.

– коэффициент количества отказов техники.

Коэффициент нахождения техники в ремонте определяется по формуле:

| (5) |

где ![]() – время нахождения техники в ремонте, ч;

– время нахождения техники в ремонте, ч;

![]() – время производительное, ч.

– время производительное, ч.

Коэффициент количества отказов техники составляет 0,95; 0,90; 0,85 при числе отказов <18; 2-25; >40 соответственно.

Интенсивность использования экскаваторов определяется по формуле:

| (6) |

где ![]() – фактическое число циклов экскавации за месяц;

– фактическое число циклов экскавации за месяц;

![]() –число циклов экскавации за месяц для обеспечения нормативной месячной производительности.

–число циклов экскавации за месяц для обеспечения нормативной месячной производительности.

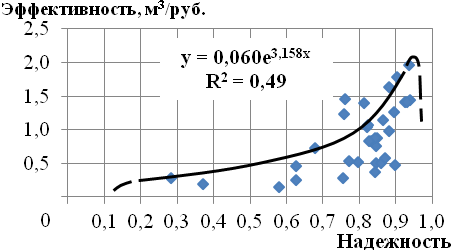

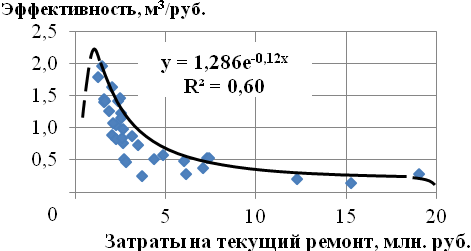

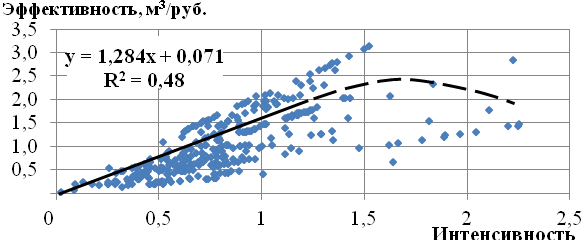

На основе анализа показателей эксплуатации были получены корреляционные зависимости эффективности эксплуатации экскаваторов от надежности техники, интенсивности использования и экономичности ее обслуживания (рис. 5).

| а) | б) | |

|  | |

в) | Рис. 5. Зависимость эффективности эксплуатации экскаваторов от: а) надежности; б) экономичности обслуживания; в) интенсивности использования (30 единиц за 12 мес.) | |

При стремлении максимально увеличить надежность техники непропорционально возрастают затраты на ее обслуживание, в связи с чем снижается эффективность эксплуатации. Попытка добиться повышения эффективности за счет минимизации затрат на ремонтное обслуживание приводит к увеличению числа отказов из-за некачественного (в неполном объеме) ремонта. Увеличение интенсивности использования экскаваторов сопровождается ростом эффективности, но в дальнейшем этот рост замедляется, что объясняется значительным возрастанием затрат на поддержание техники в работоспособном состоянии.

В результате расчета по предложенным критериям экскаваторы распределились по областям эффективности. Неэффективная область эксплуатации экскаваторов характеризуется низкой производительностью (до 230 тыс. м3/м3), высокой частотой аварийных простоев (более 500 ч в год), наличием потерь времени в эксплуатации и ремонте (до 30% от КФВ), а также неприемлемыми затратами на текущие ремонты (в 4,5-5,0 раз выше, чем в эффективной области).

Для обоснованного распределения ресурсов при ремонте экскаваторов цикличного действия, приняты коэффициенты:

| где | (7) | |

, , | где | (8) |

| где | (9) | |

, , | где | (10) |

На основании принятых коэффициентов произведена оценка качества ресурсного обеспечения процесса ремонта экскаватора ЭКГ-10 (рис. 6).

Рис. 6. Оценка ресурсного обеспечения процесса ремонта экскаватора ЭКГ-10

Анализ технологического процесса ремонта экскаватора ЭКГ-10 выявил, что отклонения от норматива ресурсного обеспечения ремонта наблюдаются во всей структуре процесса. Данный подход позволяет оценивать уровень обеспеченности ресурсами и обоснованно планировать ремонтное обслуживание. С учетом предложенных критериев разработана методика оценки эффективности эксплуатации экскаваторов цикличного действия, позволяющая обоснованно принимать управленческие решения относительно каждой единицы техники (рис. 7).

Рис. 7. Блок-схема принятия управленческих решений

Неудовлетворительные условия эксплуатации экскаваторов с течением времени вызывают нарастающие изменения в узлах и агрегатах машин, что приводит к постепенному ухудшению параметров функционирования механизмов экскаватора и снижению эксплуатационных показателей.

Для одной и той же горной породы при различном качестве подготовки забоя основные параметры, характеризующие ее как сыпучую среду, будут также различны. И, наоборот, при одинаковом качестве подготовки забоя свойства горной породы можно считать идентичными.

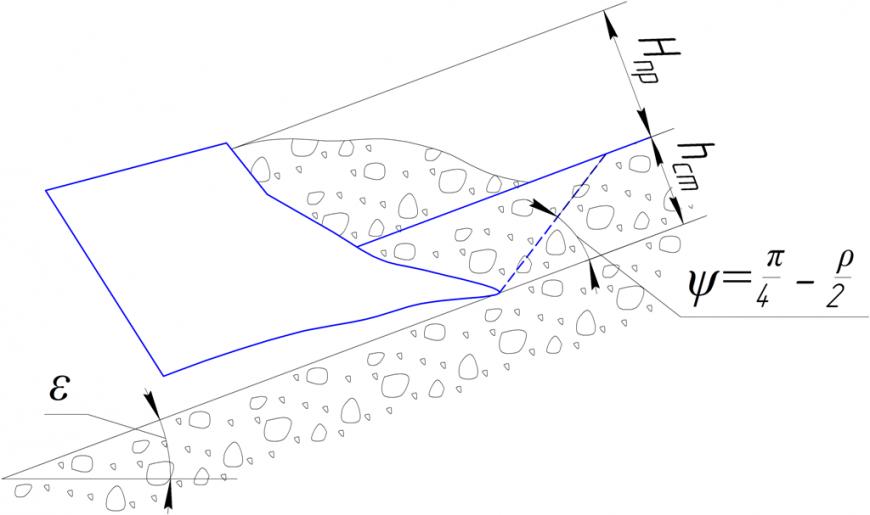

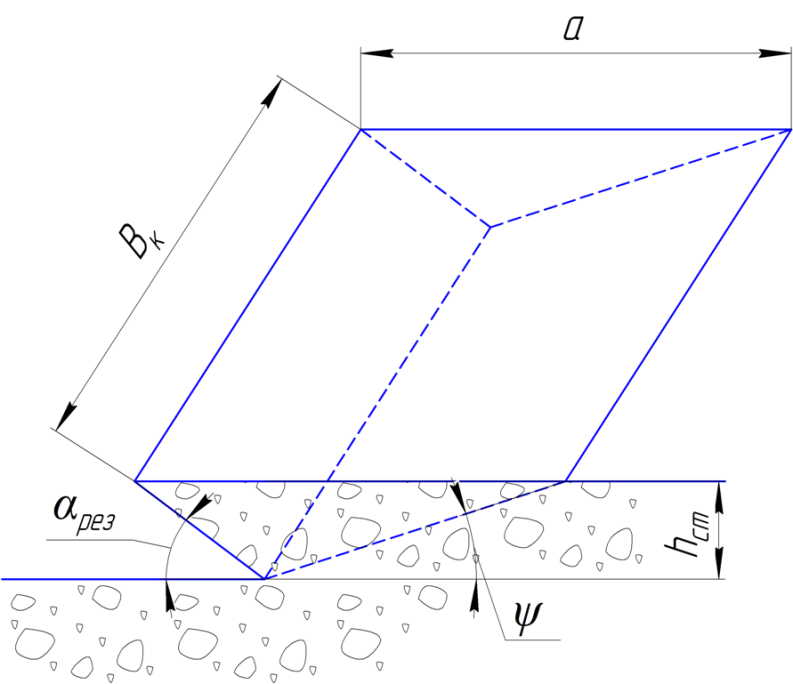

С исполнительным органом машины – ковшом взаимодействует сравнительно небольшой объем породы![]() , величина которого ограничена размерами ковша и толщиной снимаемого слоя (рис. 8). Усилие копания в каждом конкретном случае будет определяться свойствами породы, заключенной в этом объеме.

, величина которого ограничена размерами ковша и толщиной снимаемого слоя (рис. 8). Усилие копания в каждом конкретном случае будет определяться свойствами породы, заключенной в этом объеме.

|  |

Рис. 8. Взаимодействие ковша экскаватора ЭКГ-10 с горной массой

Если порода в объеме ![]() по грансоставу будет такой же, как и в основном забое, то параметры грунта в нем, будут такими же, как и во всем развале. В этом случае анализ, основанный на положениях статики сыпучих тел, будет достаточно верно отражать средние условия, характерные для данного забоя.

по грансоставу будет такой же, как и в основном забое, то параметры грунта в нем, будут такими же, как и во всем развале. В этом случае анализ, основанный на положениях статики сыпучих тел, будет достаточно верно отражать средние условия, характерные для данного забоя.

При выполнении неравенства ![]() объем

объем ![]() будет достаточно полно отражать все основные свойства данного забоя, и при этом условии для анализа процесса копания скальных пород экскаватором возможно применение положений статики сыпучих сред.

будет достаточно полно отражать все основные свойства данного забоя, и при этом условии для анализа процесса копания скальных пород экскаватором возможно применение положений статики сыпучих сред. ![]() – минимальный объем породы, который полностью отражает гранулометрический состав горной массы разрабатываемого забоя.

– минимальный объем породы, который полностью отражает гранулометрический состав горной массы разрабатываемого забоя.

При различных углах внутреннего трения для ковша 10 м3 ![]() составляет 1,15м3, 1,29 м3, 1,48 м3 для углов трения 25°, 35°, 45° соответственно.

составляет 1,15м3, 1,29 м3, 1,48 м3 для углов трения 25°, 35°, 45° соответственно.

Поскольку в процессе извлечения породы угол внутреннего трения постоянно изменяется, то среду можно считать сыпучей на протяжении всего цикла черпания при условии выполнения неравенства ![]() для минимального угла трения 25°, при этом

для минимального угла трения 25°, при этом ![]()

Таким образом, для анализа процесса копания скальных пород экскаватором с емкостью ковша 10 м3 возможно применение положений статики сыпучих сред, так как при ![]() объем

объем ![]() достаточно полно отражает все свойства горной массы данного забоя.

достаточно полно отражает все свойства горной массы данного забоя.

Для оценки влияния состояния забоя на эксплуатационные показатели и техническое состояние экскаваторов проведен производственный эксперимент по определению параметров кусковатости взорванной горной массы с применением планиметрического метода определения количественного соотношения фракций разной крупности в отрабатываемом массиве (54 замера). На основе расчета параметров кусковатости определен процент выхода различных фракций для каждого забоя (табл. 2).

Таблица 2

Кусковатость горной массы в РУ «Сарбайское»

| Карьер | Марка экскаваторов | Допустимый параметр средневзвешенного куска, мм | Фракция, % | ||

| мелкая | допусти- мая | некондиционная | |||

| «Сарбайский» «Соколовский» | ЭКГ-6,3У | 250-300 | 32 | 34 | 35 |

| ЭКГ-6,3У | 22 | 13 | 65 | ||

| ЭКГ-8И | 50 | 32 | 18 | ||

| ЭКГ-8И | 33 | 22 | 45 | ||

| ЭКГ-8И | 31 | 25 | 44 | ||

Разброс значений выхода некондиционной фракции (от 10 до 65%) характеризует состояние забоя как неудовлетворительное. На основе отраслевой регламентирующей документации на ремонт горных машин и визуально-инструментального обследования экскаваторов (67ед.) определены категории их состояния, характеристики забоев и рабочих площадок (табл. 3).

Таблица 3

Характеристика состояний экскаватора и забоя/рабочей площадки

| Состояния экскаватора | Состояние забоя/площадки |

| Хорошее | Хорошее |

|

|

| Удовлетворительное | Удовлетворительное |

|

|

| Неудовлетворительное | Неудовлетворительное |

|

|

Рз, Рн – время разборки забоя и разрушения негабаритов, % от продолжительности смены

Система «экскаватор-забой/рабочая площадка» характеризуется множеством сочетаний состояния экскаватора и забоя, которые можно описать матрицей, представленной на рисунке 9.

| Состояние забоя/площадки | Неудовлетво-рительное | tпр < 1500 tуп > 1,0 tт > 3,0 Стр > 3900 | tпр – время производительной работы оборудования, маш.-ч; tуп – удельная продолжительность обслуживания и ремонта, ч/маш.-ч; tт – трудоемкость обслуживания и ремонта, чел.-ч/маш.-ч; Стр – удельная стоимость текущего ремонта, руб./маш.-ч. Рис. 9. Матрица состояний системы «экскаватор-забой/рабочая площадка» | ||

| Удовлетво- рительное | tпр = 1500-2500 tуп = 0,7-1,0 tт = 1,6-2,9 Стр = 2170 | ||||

| Хорошее | tпр > 5000 tуп = 0,1-0,2 tт = 0,3-0,5 Стр = 720 | ||||

| Хорошее | Удовлетво- рительное | Неудовлетво- рительное | |||

| Состояние экскаватора | |||||

Хорошее состояние забоя и экскаватора характеризуется показателями: время производительной работы оборудования более 5000 маш.-ч; удельная продолжительность обслуживания и ремонта – 0,1-0,2 ч/маш.-ч; трудоемкость обслуживания и ремонта – 0,3-0,5 чел.-ч/маш.-ч; удельная стоимость текущего ремонта 720 руб/маш.-ч. Неудовлетворительное состояние забоя и экскаватора отличается от хорошего по времени производительной работы в 3,3 раза; по удельной продолжительности обслуживания и ремонта в 7,5 раз; по трудоемкости обслуживания и ремонта в 8 раз; по удельной стоимости ремонта в 5,5 раза. Использование предложенной матрицы позволяет оценивать состояние системы «экскаватор – забой/рабочая площадка» и намечать направления преобразований в организации и технологии процесса эксплуатации экскаваторов.

Надежность функционирования экскаватора в различных условиях эксплуатации зависит от надежности его агрегатов и узлов. Статистическая обработка исходных данных аварийных остановок экскаваторов (базовых машин ЭКГ-8И, ЭКГ-10 и их модификаций ЭКГ-6,3УС, ЭКГ-8УС) позволила определить долю отказов основных механизмов экскаваторов, эксплуатируемых в различных условиях, и суммарное время на устранение отказов (табл. 4).

Таблица 4

Распределение отказов основных механизмов экскаватора ЭКГ-10,%

| Система, механизм | Количество отказов | Суммарное время устранения отказа |

| Рабочее оборудование | 37 | 17 |

| Напорный механизм | 25 | 30 |

| Подъемный механизм | 19 | 25 |

| Поворотный механизм | 10 | 16 |

| Ходовой механизм | 9 | 12 |

Наибольшее количество отказов приходится на рабочее оборудование (37%) и механизм напора (25%). Характерными отказами напорного механизма являются следующие: излом шпилек и износ вкладышей седлового подшипника, срезание болтов напорного полублока, излом зубьев шестерен напорного редуктора. Аварийные простои экскаватора ЭКГ-8И по причине отказов механизма напора составили 32,5% от общей продолжительности (166 из 510 ч за год), стоимость устранения составила 35,1% (198 из 564 тыс. руб.).

Анализ показателей состояния напорного механизма позволил получить представление о развитии процессов нагруженности узлов, возникающих при эксплуатации экскаваторов. В работе предложен косвенный показатель нагруженности – число отказов элементов напорного механизма экскаваторов, являющееся прямым следствием динамического нагружения механизма в процессе экскавации горной массы определенного гранулометрического состава.

Зависимость количества отказов и затрат на ремонт механизма напора экскаваторов ЭКГ-8И от выхода негабаритов представлена на рисунке 10.

| Количество отказов элементов механизма напора единицы техники Стоимость текущих ремонтов напорного механизма за год на ед. техники |

Рис. 10. Зависимость количества отказов и затрат на ремонтное обслуживание механизма напора экскаваторов ЭКГ-8И от выхода негабаритов

С использованием зависимости (рис. 10) становится возможным определять рациональные параметры эксплуатации экскаваторов, при которых обеспечивается снижение нагруженности узлов (количество отказов незначительное) и затрат на ремонтное обслуживание до приемлемого уровня.

На основе исследования условий эксплуатации экскаваторов, расчета показателей стоимости, удельной продолжительности и трудоемкости ремонтного обслуживания, а также времени производительной работы экскаваторов разработан алгоритм выбора рациональных параметров эксплуатации экскаваторов цикличного действия (рис. 11).

Разработанный алгоритм является элементом научно-методического обеспечения и реализации Программы повышения эффективности ремонтной службы АО «ССГПО» (г. Рудный) в 2011-2012 гг.

Рис. 11. Алгоритм выбора рациональных параметров эксплуатации

экскаваторов цикличного действия

Расчеты выполнены с использованием фактических показателей работы экскаваторов и результатов реализации мероприятий, существенно снижающих затраты ремонтной службы. Так, на основе расчета эффективности эксплуатации экскаваторов и разработки рекомендаций по их дальнейшему использованию из эксплуатации было выведено 17 из 132 ед., что позволило сократить годовые затраты на их содержание на 339 млн. руб. Формирование обменного фонда и применение агрегатно-узлового метода при ремонте экскаваторов на карьере «Качарский» (58 ед.) даст возможность снизить убытки на 1164 млн. руб. и добыть дополнительно 1753 тыс. т руды, а на карьере «Сарбайский» (26 ед.) сократить убытки на 198 млн. руб. и добыть дополнительно 900 тыс. т руды.

Заключение

В диссертационной работе на основе выполненного автором исследования влияния условий эксплуатации экскаваторов цикличного действия на их техническое состояние установлена зависимость количество отказов элементов рабочего оборудования и объемов затрат на ремонтное обслуживание от гранулометрического состава горной массы забоя, дано решение актуальной научно-технической задачи - обоснование и выбор рациональных параметров эксплуатации экскаваторов, обеспечивающих существенное повышение надежности и эффективности их эксплуатации.

Основные выводы, научные и практические результаты, полученные в работе, заключаются в следующем:

- Выявлено, что в практике эксплуатации экскаваторов цикличного действия существуют значительные потери времени, связанные с непроизводительной работой. Так, из 8760 ч календарного фонда времени непроизводительное время составляет 30-46%, при этом на 1 ч производительной работы экскаваторов приходится 1,5-2,0 ч простоев в ремонте. Коэффициент использования технической производительности экскаваторов не превышает 0,18-0,25. Это означает, что производственная система предприятия формирует избыточные затраты на эксплуатацию и ремонт горных машин, что обусловило целесообразность исследования эффективности эксплуатации экскаваторов, основанного на комплексном подходе к процессу обеспечения их работоспособности.

- Установлено, что при распределении причин аварийных остановок экскаваторов по элементам производственной системы: техника, технология, организация, персонал, - основными причинами отказов явились неэффективная организация процесса (52%) и низкая ответственность персонала (43%). Незначительную долю в структуре причин простоев занимают «техника» – 3% и «технология» – 2%. Одним из основных факторов, формирующих такое распределение, является рассогласованность взаимодействия ремонтного и эксплуатационного персонала. Снижение влияния негативных факторов на эксплуатационные показатели возможно при условии повышения культуры производства, улучшения отношения персонала к качеству выполнения функции на рабочем месте в процессе эксплуатации и ремонта горной техники.

- Предложен методический подход к анализу эффективности эксплуатации экскаваторов, основанный на комплексной оценке результатов деятельности горнодобывающего предприятия. Суть подхода сводится к нахождению средних значений показателей, определению типа зависимости, тесноты связи между показателями и соответствующего распределения экскаваторов по областям эффективности. В качестве критериев предложены надежность техники, интенсивность использования и экономичность обслуживания.

- Установлено, что эффективность функционирования системы технической эксплуатации определяется контролем параметров основных ресурсов, таких как информация, время работы ремонтного оборудования, наличие технологической оснастки, качество труда ремонтного персонала и финансовое обеспечение процессов ремонта. Высокая обеспеченность ресурсами процесса ремонта характеризуется –

, средняя

, средняя  и низкая

и низкая  . Низкая обеспеченность ресурсами не позволяет качественно выполнить ремонт любой сложности. Планирование и организацию процессов ремонта целесообразно производить с помощью сетевой модели, позволяющей охватить все этапы подготовки и проведения ремонта.

. Низкая обеспеченность ресурсами не позволяет качественно выполнить ремонт любой сложности. Планирование и организацию процессов ремонта целесообразно производить с помощью сетевой модели, позволяющей охватить все этапы подготовки и проведения ремонта. - Установлено, что условия эксплуатации (состояние забоя/рабочей площадки) экскаваторов оказывают существенное влияние на эксплуатационные показатели. Так, уменьшение ширины рабочей площадки с 80 до 40 м и наличие некондиционных кусков (негабаритов) >10% снижают годовую производительность на 15-20%. Создание благоприятных условий эксплуатации позволит повысить среднюю производительность экскаватора на 20-25% при одновременном снижении удельных затрат на 10-15%. Основными причинами снижения эксплуатационной надежности экскаваторов являются следующие: напряжения в деталях, величина которых превышает допустимый уровень; относительно большие нагрузки от взаимодействия рабочего оборудования с плохо подготовленной горной массой; остаточные напряжения, возникающие при ремонте деталей и узлов. Основная доля отказов приходится на элементы рабочего оборудования (37%) и механизм напора (25%).

- Доказано, что система «экскаватор-забой/рабочая площадка» имеет несколько состояний: хорошее состояние экскаватора и забоя характеризуется удельной продолжительностью обслуживания и ремонта 0,1-0,2 ч/маш.-ч, трудоемкостью обслуживания и ремонта 0,3-0,5 чел.-ч/маш.-ч, временем производительной работы экскаватора >5000 ч, удельной стоимостью ремонта 720 руб/маш.-ч. Неудовлетворительные состояние забоя и экскаватора отличается от хорошего по времени производительной работы в 3,3 раза; по удельной продолжительности обслуживания и ремонта в 7,5 раз; по трудоемкости обслуживания и ремонта в 8 раз; по удельной стоимости ремонта в 5,5 раза.

- На основе установленной зависимости количества отказов и затрат на ремонтное обслуживание элементов рабочего оборудования экскаватора от выхода негабаритов, разработан алгоритм выбора рациональных параметров эксплуатации экскаваторов цикличного действия, применение которого способствует повышению эффективности использования ресурсов, вовлекаемых в производственный процесс, и экономически обоснованному планированию организационных, технических и технологических решений.

Результаты исследования использованы при разработке методики оценки эффективности использования энергооборудования АО «ЕЭК», методических рекомендаций по анализу риска эксплуатации оборудования ТЭС АО «ЕЭК», Программы повышения эффективности ремонтной службы АО «ССГПО» акт реализации от 28 июня 2011г по Договору №01/07-1144/10/3юр.

Основные научные результаты диссертационной работы

опубликованы в следующих изданиях:

Статьи, опубликованные в ведущих рецензируемых научных журналах и изданиях, входящих в Перечень ВАК Минобрнауки России

- Красникова Т.И. К вопросу формирования информационных потоков в системе управления ремонтным производством // Горное оборудование и электромеханика. – 2009. - №4. – С.37-41.

- Андреева Л.И., Лапаева О.А., Красникова Т.И. Рудник будущего: проекты, технологии, оборудование. // Горное оборудование и электромеханика. – 2010. - №1. – С.2-14.

- Андреева Л.И., Лапаева О.А., Красникова Т.И. Рудник будущего: проекты, технологии, оборудование. // Горное оборудование и электромеханика. – 2010. - №2. – С.39-52.

- Красникова Т.И. Развитие компетенции руководителей и специалистов // Уголь – 2011. - №2. – С.60-61.

- Саитов В.И., Андреева Л.И., Красникова Т.И. Влияние грансостава забоя на количество отказов механизма напора экскаватора цикличного действия. // Современные проблемы науки и образования – 2012 - №2 // (http://science-education.ru/102-5859).

Работы, опубликованные в других изданиях:

- Красникова Т.И. К вопросу определения периодичности замены основного горнотранспортного оборудования карьера // Теория и практика управления в социально-экономических системах: материалы третьей научно-практической конференции факультета управления Челяб. Гос. Ун-т. – Челябинск: Энциклопедия, 2009. – С. 140-145.

- Красникова Т.И. К вопросу формирования системы технического сервиса горной техники как объекта самостоятельного бизнеса // Материалы международной научно-техническая конференция «Проблемы открытой разработки месторождений полезных ископаемых (Хохряковские чтения)». – Екатеринбург: Изд. УГГУ, 2007. – С 245-248.

- Красникова Т.И. Методика развития информационной системы горнодобывающего предприятия // Технология ведения горных работ и производство техники для горнодобывающей промышленности: сборник трудов, выпуск 4. Под.ред. докт. техн. наук А.Н. Земскова. – Пермь: 2009.– С 30-32.

- Красникова Т.И. Стандартизация рабочих процессов как метод эффективного функционирования ремонтной службы горнодобывающего предприятия // Технология ведения горных работ и производство техники для горнодобывающей промышленности: сборник трудов, выпуск 5. Под.ред. докт. техн. наук А.Н. Земскова. – Пермь: 2009.– С 194-197.

- Красникова Т.И. Матричный подход для определения эффективности использования экскаваторного парка // Сб. трудов VIII международной научно-практической конференции «Технологическое оборудование горной и нефтегазовой промышленности. Чтения памяти В.Р. Кубачека». – Екатеринбург: Изд. УГГУ, 2010. – С. 374-380.

- Андреева Л.И., Красникова Т.И. К вопросу об управлении риском эксплуатации оборудования промышленного предприятия: Научно-технический журнал, выпуск 2. Под. ред. докт. техн. наук А.Н. Земскова. – Пермь: 2010. – С. 81-86.

- Андреева Л.И., Красникова Т.И. Управление риском эксплуатации оборудования промышленного предприятия // Вестник Уральского государственного университета путей сообщения: научно-технический журнал. Екатеринбург: Изд. УрГУПС, 2010. – №2(6) – С. 38-46.

| Подписано в печать 19.04.2012. Формат 6084 1/16. |

| Печать оперативная. Печ.л. 1,0. Тираж 100экз. Заказ 1010. |

| Отпечатано с оригинал-макета в мастерской «Верстак». |

| 454080, Челябинск, ул. С.Кривой, 83, оф.303. |