Совершенствование технологического процесса подготовки прямогонных фракций нефти для трубопроводного транспорта

На правах рукописи

РОГАЛЕВ МАКСИМ СЕРГЕЕВИЧ

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПОДГОТОВКИ ПРЯМОГОННЫХ ФРАКЦИЙ НЕФТИ ДЛЯ ТРУБОПРОВОДНОГО ТРАНСПОРТА

05.02.13 – Машины, агрегаты и процессы

(нефтегазовая отрасль)

Автореферат диссертации на соискание ученой степени

кандидата технических наук

Тюмень 2009

Работа выполнена в государственном образовательном учреждении высшего профессионального образования «Тюменский государственный нефтегазовый университет» Федерального агентства по образованию Российской Федерации.

Научный руководитель: доктор технических наук, профессор,

Заслуженный деятель науки РФ

Магарил Ромен Зеликович.

Официальные оппоненты: доктор геолого-минералогических наук

Лапердин Алексей Николаевич;

кандидат технических наук, доцент

Бахмат Геннадий Викторович.

Ведущая организация: ОАО «ГипроТюменьнефтегаз»,

г. Тюмень.

Защита состоится 04 июня в 1400 часов.

На заседании диссертационного совета Д 212.273.08 при Тюменском

государственном нефтегазовом университете по адресу: 625039 г.Тюмень, Мельникайте,72, БИЦ, конференц-зал, каб.46.

С диссертацией можно ознакомится в библиотечно - информационном центре Тюменского государственного нефтегазового университета

по адресу: 625039 г. Тюмень, Мельникайте,72.

Автореферат разослан 04 мая 2009г.

Ученый секретарь

диссертационного совета Пономарева Т.Г.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Аварийность действующих промысловых продуктопроводов составляет 0,20–0,25 аварий на одну тысячу километров в год. Скорость коррозии может достигать нескольких миллиметров в год, что за короткое время приводит к образованию сквозных повреждений металла трубы, розливу продукта и, как следствие, к значительному экологическому и экономическому ущербу.

Опыт эксплуатации промысловой продуктопроводной системы Западной Сибири показывает, что в ряде случаев интенсивное развитие коррозии внутренней полости обусловлено непроектным режимом работы и низким качеством подготовки перекачиваемой среды. Перечисленные факторы приводят к ручейковой коррозии и ускорению образования отложений смолисто-асфальтовых веществ на внутренней поверхности трубопровода. Низкое качество подготовки прямогонных фракций нефти для трубопроводного транспорта характеризуется слабой погоноразделительной способностью эксплуатируемых промысловых установок первичной перегонки.

Существующие теоретические и практические разработки в области улучшения качества и количества подготовки прямогонных фракций нефти для трубопроводного транспорта не обеспечивают полного решения указанных проблем и требуют значительных капитальных вложений.

В связи с этим являются актуальными научные исследования, направленные на совершенствование работы таких агрегатов как атмосферные колонны установок первичной перегонки нефти.

Цель работы. Повышение производительности и качества погоноразделения атмосферной колонны при подготовке прямогонных фракций нефти для трубопроводного транспорта.

Объект исследования. Совершенствование технологических процессов атмосферных колонн, расположенных на промыслах, осуществляющих подготовку прямогонных фракций нефти для трубопроводного транспорта.

Основные задачи исследований:

- провести анализ качества подготовки прямогонных фракций нефти промысловых установок первичной перегонки для трубопроводного транспорта;

- изучить влияние изменения давления на производительность и качество погоноразделения атмосферной колонны;

- исследовать динамику процессов массопередачи между паровой и жидкой фазами на контактных устройствах и выкипания легких фракций из кубового остатка;

- исследовать влияние поверхностно-активных веществ (ПАВ) на поверхностное натяжение границы раздела паровой и жидкой фаз.

Научная новизна работы:

- доказано положительное влияние на производительность и качество погоноразделения повышения давления в атмосферной колонне в диапазоне 0,1–0,3МПа;

- установлена положительная динамика массопередачи между паровой и жидкой фазами на контактных устройствах и выкипания легких фракций из мазута в кубовой части атмосферной колонны при повышении давления;

- обосновано повышение эффективности кипения нефти и ее прямогонных фракций вводом ПАВ.

Практическая значимость работы. Обеспечится проектный режим работы продуктопроводов, вследствие их дополнительной загрузки продукцией промысловых установок первичной перегонки нефти при увеличении производительности в два раза.

Снизится коррозионная активность перекачиваемой среды путем оптимизации процесса разделения прямогонных фракций в атмосферной колонне и использования сокращающих коррозию солей синтетических жирных кислот (СЖК). Это приведет к понижению: энергозатрат на транспортировку в пределах 5–7%, количества пропусков по трубопроводу очистных устройств, времени работы промысловых продуктопроводов на непроектном режиме. Содержание солей СЖК в дизельном топливе уменьшит образование парафиновых отложений.

Приведенные мероприятия позволят увеличить срок службы и гидравлическую эффективность работы продуктопроводов, снизить их аварийность без существенных капитальных вложений.

Защищаемые положения:

- положительное влияние повышения давления в пределах 0,1–0,3МПа на производительность и качество погоноразделения атмосферной колонны;

- использование ПАВ для повышения глубины отбора светлых фракций нефти от потенциала;

- снижение коррозионной активности полученных прямогонных фракций нефти для трубопроводного транспорта путем улучшения их качества вводом ПАВ.

Апробация работы. Результаты работы докладывались на: научно-технической конференции студентов, аспирантов и молодых ученых ТюмГНГУ, г. Тюмень, 2007г.; международной научно-технической конференции «Нефть и газ Западной Сибири», г. Тюмень, 2007г.; международной академической конференции «Состояние, тенденции и проблемы развития нефтегазового потенциала Западной Сибири», г. Тюмень, 2007г; заочной международной научно-практической конференции «Система управления экологической безопасностью» г. Екатеринбург, 2007, 2008гг.

Публикации. По теме диссертации опубликовано 8 научных статей из них 4 в журнале входящем в список ВАК России, получено 2 положительных решения о выдаче патентов на изобретения.

Структура и объем работы. Диссертация состоит из введения, 4 разделов, основных выводов, списка использованной литературы насчитывающего 147 наименований. Работа изложена на 130 страницах, включая 26 рисунков, 26 таблиц.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы, определены цель и задачи диссертационной работы, приведены научная новизна и практическая значимость, сформулированы положения, выносимые на защиту, представлены конференции на которых обсуждались результаты исследований и отмечен вклад автора.

В первом разделе проведен анализ причин возникновения аварий на магистральных продуктопроводах, который показал, что основными из них являются: внутренняя коррозия и эрозия; нарушение условий и режимов эксплуатации. Высокое коррозионное повреждение внутренней полости продуктопровода обусловлено низким качеством подготовки транспортируемой среды. Методы повышения работоспособности продуктопроводов Западной Сибири можно условно разделить на две группы. Первая – связана с применением коррозионностойкого оборудования. Ее реализация требует остановки работы продуктопровода, что сопряжено со значительными материальными, трудовыми и временными затратами. Вторая группа методов направлена на улучшение качества подготовки и изменения режима движения перекачиваемой среды. На ее основе при рассмотрении снижения аварийности на продуктопроводах Западной Сибири возникла необходимость анализа патентной и научно-технической литературы по эксплуатации атмосферных колонн; работ ведущих ученых в этой области, таких как И.А. Александров, А.И. Скобло, С.А. Ахметов, А.К. Мановян, О.Ф. Глаголева, В.В. Кафаров и других по вопросам теоретических основ процесса ректификации, причин снижения отбора светлых фракций нефти при ее первичной перегонке и существующих способов его повышения.

Во втором разделе автором получено математическое выражение взаимосвязи производительности и давления ректификационной колонны, теоретически описано влияние давления на основные характеристики процесса атмосферной перегонки нефти, выведена аналитическая зависимость массопередачи на контактных устройствах от давления и температуры, исследовано влияние поверхностных явлений на процессы массопередачи между паровой и жидкой фазами на контактных устройствах и выкипания легких фракций из кубового остатка.

Взаимосвязь производительности атмосферной колонны и давления имеет следующий вид:

| (1) |

где ![]() ,

,![]() ;

; ![]() ,

,![]() ;

; ![]() ,

,![]() – соответственно производительность, диаметр, давление ректификационной колонны;

– соответственно производительность, диаметр, давление ректификационной колонны; ![]() ,

,![]() ;

; ![]() ,

,![]() ;

; ![]() ,

,![]() ;

; ![]() ,

,![]() – соответственно линейная скорость движения паровой фазы согласно уравнения Саудерса и Брауна, доля паровой фазы сырьевого потока, температура, молекулярная масса паровой фазы в расчетном сечении ректификационной колонны;

– соответственно линейная скорость движения паровой фазы согласно уравнения Саудерса и Брауна, доля паровой фазы сырьевого потока, температура, молекулярная масса паровой фазы в расчетном сечении ректификационной колонны; ![]() – коэффициент,

– коэффициент,  .

.

В основу ее вывода положены: уравнение Клапейрона; выражение для расчета диаметра ректификационной колонны.

Выражение (1) не учитывает влияние давления, температуры и поверхностных явлений на динамику массопередачи между жидкой и паровой фазами на контактных устройствах и кипения углеводородов в кубовой части. Это явилось следующим этапом теоретического рассмотрения.

Из результатов расчетов по законам Кокса, Антуана и Андервуда-Фенске для граничных компонентов разделяемых фракций при изменении давления в системе ректификации от 0,1 до 0,5 МПа, установлено, что изменения температур кипения не происходит. Подтверждаются общепринятые представления о снижении относительной летучести и повышении числа необходимых ступеней контакта для разделения.

Уравнением Андервуда–Фенске не учитывается скорость массопередачи между паровой и жидкой фазами. При рассмотрении диффузионного переноса в диссертационной работе автором выведена взаимосвязь массопередачи с основными параметрами процесса ректификации. Она имеет следующий вид:

, , | (2) |

где ![]() ,

,![]() и

и ![]() ,

,![]() – соответственно абсолютные давление и температура в системе ректификации;

– соответственно абсолютные давление и температура в системе ректификации; ![]() – коэффициент пропорциональности.

– коэффициент пропорциональности.

Из выражения (2), следует, что влияние изменения абсолютной температуры незначительное. Повышение давления оказывает положительное воздействие на процесс массопередачи.

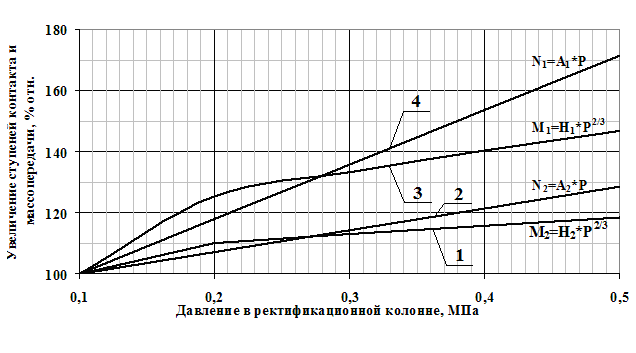

Данные приведенные на рис. 1 свидетельствуют, что ускорение массопередачи в интервале давлений от 0,1 до 0,3 МПа, согласно выражения (2), происходит в большей степени, чем увеличение необходимого числа теоретических ступеней контакта, рассчитанное по уравнению Андервуда-Фенске.

Рис. 1. Увеличение числа теоретических ступеней контакта по Андервуда-Фенске и массопередача от давления. 1, 2 – граничные компоненты бензиновой с дизельной фракциями; 3, 4 – дизельной фракции с мазутом.

Согласно общефизических представлений, снижение поверхностного натяжения и увеличение площади поверхности раздела фаз приводит к ускорению: массопередачи на контактных устройствах; выкипания легких фракций из кубовой части атмосферной колонны. Учет влияния этих факторов явился следующим этапом теоретического описания. На создание границы раздела паровой и жидкой фаз затрачивается работа, которая в общем виде определяется уравнением:

| (3) |

где ![]() – работа, создания поверхности раздела между жидкой и паровой фазами,

– работа, создания поверхности раздела между жидкой и паровой фазами, ![]() ;

; ![]() – поверхность пузырьков паровой фазы,

– поверхность пузырьков паровой фазы, ![]() ;

; ![]() – поверхностное натяжение на границе раздела жидкой и паровой фаз,

– поверхностное натяжение на границе раздела жидкой и паровой фаз, ![]() .

.

Вследствие постоянства объемного расхода паровой фазы в аппарате ![]() . С повышением давления, в дополнение к выражению (2), возрастает степень дисперсности. Это в большей степени приближает контактирующие фазы к состоянию термодинамического равновесия, вследствие чего дополнительно ускоряется массопередача.

. С повышением давления, в дополнение к выражению (2), возрастает степень дисперсности. Это в большей степени приближает контактирующие фазы к состоянию термодинамического равновесия, вследствие чего дополнительно ускоряется массопередача.

На данной стадии исследования сделаны следующие предположения: ускорение выкипания легких фракций из кубового остатка компенсирует снижение относительной летучести в нижней части атмосферной колонны и увеличение доли сырья, поступающей в жидком состоянии; повышается эффективность работы контактных устройств. Отсюда следует, что улучшится погоноразделительная способность колонны. Для повышения отбора светлых фракций от потенциала стало целесообразным рассмотрение возможности дополнительного снижения поверхностного натяжения вводом ПАВ.

На основании проведенного теоретического описания были сформулированы этапы экспериментальных исследований.

В третьем разделе составлена методика проведения промышленных и лабораторных исследований на основе действующих ГОСТов, ОСТов, ТУ и нормативно-технической литературы.

Первый и второй этапы промышленного эксперимента проводились на атмосферной колонне установки первичной перегонки нефти Антипинского НПЗ. Исследования заключались в проверке правильности развитых теоретических представлений, а именно: линейной взаимосвязи производительности с давлением атмосферной колонны и рассмотрение влияния давления на качество погоноразделения в процессе ректификации.

Третий этап заключался в определении влияния ПАВ на динамику процессов кипения углеводородов и разрушения водонефтяной эмульсии. Для чего рассматривалось изменение поверхностного натяжения по методу наибольшего давления пузырьков на границе раздела фаз углеводород-воздух, углеводород-вода на приборе Ребиндера. Далее проводились серии разгонок нефти и ее прямогонной бензиновой фракции по методу Энглера и Гадаскина на аппаратах АРНС Э и АРН 2. В дополнение к стандартной процедуре осуществлялся ввод ПАВ, изменялась скорость отбора фракций, система при конечной температуре выдерживалась в течение 2 минут. Рассмотрение воздействия ПАВ на разрушение эмульсии осуществлялось стандартным методом.

В четвертом разделе для подтверждения достоверности полученных в предыдущих разделах выводов представлены результаты промышленных и лабораторных исследований.

Результаты первого этапа промышленных исследований, приведенные в табл. 1, показали возможность линейной корреляции производительности и давления атмосферной колонны согласно выражению (1). Производительность увеличилась на 80%, при этом улучшилась четкость погоноразделения, а именно: увеличился выход светлых фракций нефти на 2% и сократилось наложение между ними на 20ОС. Лимитирующим фактором в увеличении производительности данной установки явилась пропускная способность печи. Все технологические параметры работы атмосферной колонны находились в пределах норм технологического регламента.

Таблица 1

Результаты первого этапа промышленного эксперимента

| давление в системе ректификации, МПа | повышение производительности, % | извлечение светлых фракций нефти от потенциала, % | диапазон наложение между бензиновой и дизельной фракциями, ОС | рабочие параметры атмосферной ректификационной колонны | температура в рефлюксной емкости, ОС | потери бензиновой фракции с неконденсиру-ющимся газом, %масс. | ||||||

| температура, ОС | расходы орошений, м3/ч | расход водяного пара % масс на сырье | ||||||||||

| верха | вывода диз. фракции в стрипинг | низа | острое орошение | первое циркуляциион-ное орошение | Второе циркуляцион-ное орошение | |||||||

| 0,15 | 0 | 93,9 | 20 – 30 | 125 | 225 | 335 | 17,5 | 19,0 | 6,0 | 1,60 | 54 | 0,86 |

| 0,20 | 33 | 94,5 | 15 – 20 | 135 | 235 | 328 | 22,5 | 25,0 | 8,5 | 1,98 | 60 | 0,81 |

| 0,25 | 66 | 95,4 | 5 – 15 | 146 | 245 | 318 | 34,5 | 37,5 | 13,0 | 2,53 | 69 | 0,81 |

| 0,27 | 80 | 95,7 | 0 – 10 | 153 | 250 | 315 | 40,5 | 42,0 | 14,5 | 3,10 | 72 | 0,83 |

По результатам второго этапа (табл. 2) достигнуто более качественное разделение фракций, чем при линейной корреляция давления и производительности.

Таблица 2

Результаты второго этапа промышленного эксперимента

| давление в системе ректификации, МПа | извлечение светлых фракций от потенциала, % | наложение между бензиновой и дизельной фракциями, ОС | рабочие параметры атмосферной ректификационной колонны | температура в рефлюксной емкости, ОС | потери бензиновой фракции с газом, %масс. | ||||||

| температура, ОС | расходы орошений, м3/ч | расход водяного пара, % масс на сырье | |||||||||

| верха | вывода диз. фракции в стрипинг | низа | острое орошение | Первое цир-куляционное орошение | Второе цир-куляционное орошение | ||||||

| при нулевом повышении производительности | |||||||||||

| 0,15 | 93,9 | 20 – 30 | 125 | 225 | 335 | 17,5 | 19,0 | 6,0 | 1,60 | 54 | 0,86 |

| при повышении производительности на 30 % | |||||||||||

| 0,15 | 93,7 | 25 – 35 | 132 | 231 | 332 | 23,4 | 27,0 | 9,0 | 1,80 | 56 | 1,53 |

| 0,20 | 94,5 | 10 – 20 | 135 | 235 | 327 | 22,5 | 25,0 | 8,5 | 1,98 | 60 | 0,80 |

| 0,25 | 95,7 | - 5 – 5 | 143 | 242 | 323 | 19,6 | 20,5 | 7,6 | 2,34 | 66 | 0,48 |

| 0,30 | 96,9 | -10 – 0 | 146 | 247 | 319 | 18,4 | 18,0 | 7,2 | 3,30 | 70 | 0,26 |

| при повышении производительности на 50 % | |||||||||||

| 0,15 | 93,5 | 25 – 35 | 130 | 231 | 330 | 31,5 | 34,7 | 13,6 | 1,77 | 57 | 1,72 |

| 0,20 | 94,3 | 15 – 25 | 138 | 237 | 326 | 30,6 | 34,0 | 12,5 | 2,01 | 63 | 1,10 |

| 0,25 | 95,3 | 0 – 10 | 146 | 244 | 321 | 28,8 | 32,5 | 11,6 | 2,24 | 70 | 0,67 |

| 0,30 | 96,4 | - 5 – 5 | 154 | 250 | 316 | 27,5 | 31,3 | 10,6 | 3,13 | 74 | 0,45 |

| при повышении производительности на 80 % | |||||||||||

| 0,20 | 93,7 | 20 – 30 | 140 | 239 | 327 | 42,3 | 45,0 | 16,0 | 1,78 | 64 | 1,78 |

| 0,25 | 95,3 | 5 – 15 | 150 | 247 | 318 | 40,9 | 42,9 | 15,0 | 2,40 | 70 | 1,02 |

| 0,30 | 96,1 | 0 – 10 | 161 | 253 | 310 | 40,0 | 41,5 | 14,0 | 3,28 | 75 | 0,63 |

Промышленные эксперименты (табл. 1 и 2) показали, что увеличение давления приводит к повышению производительности атмосферной колонны. Одновременно с этим ускоряется массопередача между паровой и жидкой фазами на контактных устройствах. Это подтверждается повышением отбора светлых фракций от потенциала и сокращением наложения между ними. Интенсифицируется выкипание легких фракций из кубового остатка, характеризующееся уменьшением температуры нижней части колонны. Снижается коррозионная активность получаемых продуктов за счет меньшего количества сернистых соединений попадающих в прямогонную бензиновую фракцию и мазут. И как следствие, увеличится суммарная производительность промысловых установок первичной перегонки нефти со сниженной коррозионной активностью получаемых фракций. Их закачка в продуктопровод приведет к установлению его проектного режима работы и снижению аварийности.

Третий этап эксперимента, осуществленный в лабораторных условиях, был посвящен исследованию интенсификации кипения нефти и ее прямогонных фракций вводом ПАВ. На основании разработок кафедры ХТНГ ТюмГНГУ в работе использованы соли СЖК фракций С9 – С16, общая формула которых имеет вид Men(RCOO)m. Выбор этих компонентов обоснован крупнотонажностью их производства и невысокой себестоимостью. Соли СЖК являются нейтрализаторами коррозионноактивных агентов, образуя защитный монодисперсный слой на внутренней поверхности трубопровода, обеспечивают снижение коррозионной активности перекачиваемой среды в несколько раз. Men(RCOO)m снижают вязкость тяжелых фракций нефти в три – четыре раза, что приводит к уменьшению отложения смолисто-асфальтовых веществ на внутренней поверхности трубопровода. Эти вещества также понижают давление насыщенных паров нефти на 15–20%, что обеспечивает сокращение потерь ценных компонентов бензиновых фракций при трубопроводном транспорте. В табл. 3 представлены результаты испытаний влияния Men(RCOO)m на поверхностное натяжение на границе раздела фаз углеводорода с воздухом.

Таблица 3

Результаты измерения поверхностного натяжения на приборе Ребиндера

| расход Men(RCOO)m, ppm | поверхностное натяжение н-гексана на границе с воздухом, мН/м | |

| Me=K+ | Me=Ni2+ | |

| 0 | 17,90 | 17,90 |

| 5 | 13,92 | 16,90 |

| 10 | 11,93 | 13,92 |

| 15 | 16,90 | 12,93 |

| 20 | 17,90 | 15,91 |

Соли СЖК, находясь в монодисперсном состоянии, снижают поверхностное натяжение, согласно табл. 3. Очевидно, сокращается работа, затрачиваемая на создание новой поверхности испарения компонентов. При повышении числа частиц на границе раздела фаз больше оптимального количества из мономолекулярного состояния они переходят в полимолекулярное состояние вследствие слипания частиц, что приводит к повышению поверхностного натяжения.

Табл. 4 и 5 подтверждается достоверность высказанных теоретических положений об ускорении процесса кипения углеводородов при вводе солей СЖК в оптимальных количествах.

Таким образом, доказано снижение времени достижения термодинамического равновесия при увеличении межфазной поверхности.

Таблица 4

Результаты разгонок на аппаратах АРНС Э

| расход Men(RCOO)m, ppm | повышение скорости разгонки прямогонной бензиновой фракции Шаимской нефти относительно ГОСТ 2177 – 66, мл/мин | |||||||||||

| 1,5 | 2,0 | 2,5 | 1,5 | 2,0 | 2,5 | |||||||

| результаты разгонки Шаимской нефти и ее прямогонной бензиновой фракции | ||||||||||||

| выход фракций, %об. | увеличение выхода фракций, % | выход фракций, %об | увеличение выхода фракций, % | выход фракций, %об | увеличение выхода фракций, % | выход фракций, %об. | увеличение выхода фракций, % | выход фракций, %об | увеличение выхода фракций, % | выход фракций, %об | увеличение выхода фракций, % | |

| в качестве Men(RCOO)m используется RCOOK | в качестве Men(RCOO)m используется (RCOO)2Ni | |||||||||||

| Разгонки Шаимской нефти до 100ОС | ||||||||||||

| 0,00 | 8,0 | 0,00 | 8,0 | 0,00 | 8,0 | 0,00 | 8,0 | 0,00 | 8,0 | 0,00 | 8,0 | 0,00 |

| 18,50 | 9,0 | 12,50 | 9,5 | 18,75 | 9,75 | 21,88 | 8,0 | 0,00 | 8,5 | 6,25 | 9,0 | 12,50 |

| 27,75 | 9,5 | 18,75 | 10,0 | 25,00 | 10,25 | 28,13 | 8,5 | 6,25 | 9,0 | 12,50 | 9,5 | 18,75 |

| 37,00 | 9,0 | 12,50 | 9,5 | 18,75 | 10,0 | 25,00 | 9,0 | 12,50 | 9,5 | 18,75 | 10,0 | 25,00 |

| 46,25 | 8,5 | 6,25 | 9,0 | 12,50 | 9,75 | 21,88 | 8,5 | 6,25 | 9,0 | 12,50 | 9,5 | 18,75 |

| Разгонки Шаимской нефти до 300ОС | ||||||||||||

| 0,00 | 44,0 | 0,00 | 44,0 | 0,00 | 44,0 | 0,00 | 44,0 | 0,00 | 44,0 | 0,00 | 44,0 | 0,00 |

| 18,50 | 45,5 | 3,41 | 48,0 | 9,09 | 50,0 | 13,64 | 44,0 | 0,00 | 46,0 | 4,55 | 47,0 | 6,82 |

| 27,75 | 46,5 | 5,68 | 50,0 | 13,64 | 52,0 | 18,18 | 44,5 | 1,14 | 48,0 | 9,09 | 50,0 | 13,64 |

| 37,00 | 45,5 | 3,41 | 49,0 | 11,36 | 51,0 | 15,91 | 45,0 | 2,27 | 49,0 | 11,36 | 51,0 | 15,91 |

| 46,25 | 44,5 | 1,14 | 48,0 | 9,09 | 49,5 | 12,50 | 45,0 | 2,27 | 48,0 | 9,09 | 50,5 | 14,77 |

| Разгонки бензиновой фракции Шаимской нефти до 100ОС | ||||||||||||

| 0,00 | 39,0 | 0,00 | 39,0 | 0,00 | 39,0 | 0,00 | 39,0 | 0,00 | 39,0 | 0,00 | 39,0 | 0,00 |

| 13,50 | 39,5 | 1,28 | 41,0 | 5,13 | 42,0 | 7,69 | 39,0 | 0,00 | 41,0 | 5,13 | 42,0 | 7,69 |

| 23,00 | 41,0 | 5,13 | 44,0 | 12,82 | 46,0 | 17,95 | 40,0 | 2,56 | 43,0 | 10,26 | 44,0 | 12,82 |

| 27,75 | 40,5 | 3,85 | 43,5 | 11,54 | 45,5 | 16,67 | 40,5 | 3,85 | 43,5 | 11,54 | 45,0 | 15,38 |

| 37,00 | 39,5 | 1,28 | 42,5 | 8,97 | 44,0 | 12,82 | 40,0 | 2,56 | 42,0 | 7,69 | 43,5 | 11,54 |

Таблица 5

Результаты разгонки Шаимской нефти на аппарате АРН 2

| температурный интервал выкипания фракций, ОС | повышение скорости отбора фракций при разгонке нефти с Men(RCOO)m относительно ГОСТ 2177 – 99, мл/мин | |||||

| 2,0 | 2,5 | 3,0 | ||||

| результаты разгонки нефти на фракции | ||||||

| выход фракций, %масс. | увеличение выхода, % | выход фракций, %масс. | увеличение выхода, % | выход фракций, %масс. | увеличение выхода, % | |

| при использовании RCOOK | ||||||

| НК – 100 | 7,62 | 0,00 | 8,15 | 6,96 | 8,70 | 14,17 |

| НК – 200 | 24,18 | 0,00 | 26,23 | 8,48 | 28,12 | 16,29 |

| при использовании (RCOO)2Ni | ||||||

| НК – 100 | 7,62 | 0,00 | 8,07 | 5,91 | 8,50 | 11,55 |

| НК – 200 | 24,18 | 0,00 | 25,90 | 7,11 | 27,60 | 14,14 |

Данные табл. 6 показывают, что возможно использование солей СЖК в качестве деэмульгаторов самостоятельно и совместно с применяемым в промышленных масштабах деэмульгатором.

Таблица 6

Результаты исследования влияния ПАВ на разрушение водонефтяной эмульсии

| Расход Men(RCOO)m, ppm | результаты исследований | |||||||

| Расход dissolvan 0 ppm | Расход dissolvan 5 ppm | Расход dissolvan 10 ppm | Расход dissolvan 30 ppm | |||||

| Me=K+ | Me=Ni2+ | Me=K+ | Me=Ni2+ | Me=K+ | Me=Ni2+ | Me=K+ | Me=Ni2+ | |

| поверхностное натяжение на границе раздела фаз вода – н–гексан, мН/м | ||||||||

| 0,00 | 77 | 77 | 71 | 71 | 66 | 66 | 57 | 57 |

| 13,88 | 69 | 73 | 60 | 63 | 49 | 54 | 42 | 46 |

| 18,50 | 65 | 70 | 57 | 60 | 44 | 51 | 36 | 42 |

| 23,13 | 70 | 67 | 59 | 59 | 48 | 47 | 41 | 38 |

| 27,75 | 75 | 71 | 64 | 61 | 55 | 52 | 46 | 41 |

| 37,00 | 78 | 76 | 70 | 67 | 64 | 58 | 55 | 49 |

| Осаждение воды из водонефтяной эмульсии, % | ||||||||

| 0,00 | 60,0 | 60,0 | 85,0 | 85,0 | 90,0 | 90,0 | 94,0 | 94,0 |

| 18,50 | 85,0 | 78,0 | 93,0 | 89,0 | 95,5 | 92,5 | 95,0 | 96,0 |

| 27,75 | 90,0 | 80,0 | 96,0 | 91,0 | 98,5 | 95,0 | 98,0 | 96,5 |

| 37,00 | 88,0 | 85,0 | 94,0 | 94,0 | 97,5 | 97,0 | 97,0 | 97,5 |

| 46,25 | 86,0 | 86,0 | 92,0 | 93,5 | 96,0 | 96,5 | 95,5 | 96,5 |

Ввод солей СЖК в нефть может осуществляться по выбору в следующих точках: перед установками подготовки нефти; перед блоком обессолевания установок первичной перегонки нефти; непосредственно перед атмосферной ректификацией. Помимо этого возможен ввод Men(RCOO) в подготовленные прямогонные фракции перед закачкой их в промысловый продуктопровод.

ОБЩИЕ ВЫВОДЫ И РЕЗУЛЬТАТЫ

- На основании проведенного анализа выявлено, что оптимальный режим работы промыслового продуктопровода, может быть достигнут увеличением количества и качества подготовки прямогонных фракций нефти установками первичной перегонки с пониженной коррозионной активностью.

- Изучение влияния давления на процесс ректификации показало, что его изменение в атмосферной колонне в интервале 0,15–0,30МПа привело к улучшению четкости разделения прямогонных фракций нефти при одновременном увеличении производительности данного агрегата в два раза.

- Теоретические обоснования подтвержденные экспериментальными исследованиями на промышленной установке доказали, что повышение давления в атмосферной колонне способствует ускорению массопередачи между паровой и жидкой фазами вследствие сокращения времени достижения термодинамического равновесия.

- Экспериментально доказано снижение поверхностного натяжения на границе раздела паровой и жидкой фаз вводом ПАВ, что привело к ускорению процесса кипения, на примере разгонок Шаимской нефти и ее прямогонной бензиновой фракции на 10–15% и 15–20% соответственно.

Основные положения диссертации опубликованы:

в журналах рекомендованных ВАК России:

- М.С. Рогалев. Описание, анализ технологической схемы и пусконаладочных работ установки ЭЛОУ-АТ Антипинского нефтеперерабатывающего завода // Известия вузов. Нефть и газ, 2007. – №4. – С. 81 – 86.

- М.С. Рогалев. Аспекты первичной перегонки нефти. / М.С. Рогалев, Р.З. Магарил, Ш.-Г. М. Клаузнер. // Известия вузов. Нефть и газ, 2008. – №4. – С. 73 – 78.

- М.С. Рогалев Способ интенсификации процесса первичной перегонки нефти. / М.С. Рогалев, Р.З. Магарил // Известия вузов. Нефть и газ, 2008. – №5. – С. 90 – 93.

- М.С. Рогалев. Способ деэмульгирования нефти бинарным деэмульгатором / М.С. Рогалев, Р.З. Магарил // Известия вузов. Нефть и газ, 2008. – №6. – С. 101 – 104.

в следующих работах:

- Заявка 2008110440/04 РФ, МПК8 C10G 7/00. Способ интенсификации процесса первичной перегонки нефти / М.С. Рогалев, Р.З. Магарил; заявитель ТюмГНГУ; заявл. 18.03.2008; дата решения 16.01.2009.

- Заявка 2008113685/04 РФ, МПК8 C10G 33/04. Способ деэмульгирования нефти бинарным деэмульгатором / М.С. Рогалев, Р.З. Магарил; заявитель ТюмГНГУ; заявл. 07.04.2008; дата решения 16.01.2009.

- М.С. Рогалев. Комплексная интенсификация процесса первичной перегонки нефти. / М.С. Рогалев, Р.З. Магарил // Состояние, тенденции и проблемы развития нефтегазового потенциала Западной Сибири: Матер. межд. акад. конф. – Тюмень: ТюмГНГУ, 2007. – С. 398 – 402.

- М.С. Рогалев. Обоснование и расчет повышения производительности установки первичной перегонки нефти вследствие повышения давления в атмосферной колонне. / М.С. Рогалев, Р.З. Магарил // Нефть и газ Западной Сибири: Матер. всерос. науч.-технич. конф. Т. 1. – Тюмень: ТюмГНГУ, 2007. – С. 320 – 324.

- М.С. Рогалев. Улучшение экологических и эксплуатационных характеристик установок первичной перегонки нефти. / М.С. Рогалев, Р.З. Магарил // Система управления экологической безопасностью: сб. трудов заочн. межд. науч.-практ. конф. – Екатеринбург:УГТУ–УПИ, 2007.– С.269 – 272.

- М.С. Рогалев. Улучшение экологических характеристик работы установок первичной перегонки нефти / М.С. Рогалев, Р.З. Магарил // Система управления экологической безопасностью: сб. трудов заочн. межд. науч.-практ. конф. – Екатеринбург: УГТУ–УПИ, 2008. – С. 234 – 236.

Подписано к печати Бумага ГОЗНАК

Заказ № Уч.- изд. л. 0,66

Формат 60х90 1/16 Усл. печ. л. 1,00

Отпечатано на RISO GR 3770 Тираж 100 экз.

________________________________________________________________

Издательство

государственного образовательного учреждения высшего

профессионального образования

«Тюменский государственный нефтегазовый университет»

625000, г. Тюмень, ул. Володарского, 38

Отдел оперативной полиграфии издательства

625039, г. Тюмень, ул. Киевская, 52