Малоотходная технология изготовления колец роликовых подшипников на основе применения комбинированного дорнования

На правах рукописи

Мелентьев Владимир Александрович

Малоотходная технология изготовления

колец роликовых подшипников

на основе применения

комбинированного дорнования

Специальность 05.02.08 - Технология машиностроения

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

кандидата технических наук

Саратов 2008

Работа выполнена в ГОУ ВПО

«Саратовский государственный технический университет»

| Научный руководитель: | доктор технических наук, профессор, заслуженный деятель науки РФ, лауреат премии Президента РФ Королев Альберт Викторович |

| Официальные оппоненты: | доктор технических наук, профессор Загородских Борис Павлович |

| кандидат технических наук, доцент Демидов Александр Константинович | |

| Ведущая организация: | Саратовский филиал ООО «Научно-исследовательский центр Европейской подшипниковой корпорации» |

Защита состоится 15 апреля 2009 г. в 1500 часов на заседании диссертационного совета Д 212.242.02 при Саратовском государственном техническом университете по адресу: 410054, Саратов, ул. Политехническая, 77, корп. 1, ауд. 319.

С диссертацией можно ознакомиться в научно-технической библиотеке Саратовского государственного технического университета.

Автореферат разослан « » декабря 2008 г.

Ученый секретарь

диссертационного совета А.А.Игнатьев

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Важнейшими задачами подшипникового производства являются сокращение расходов основного материала и повышение качества рабочих поверхностей деталей. Основным методом изготовления деталей в настоящее время является резание металлов. Однако несмотря на большие успехи, достигнутые в области обработки деталей резанием, коэффициент использования металла остается низким – менее 50%. Кроме того, за счет перерезания волокон металла в процессе резания снижаются эксплуатационные свойства изделий. После обработки резанием остается значительный припуск на наиболее трудоемкую часть технологического процесса – окончательную обработку деталей, что снижает эффективность производства.

Применение методов пластической деформации деталей с полной или частичной заменой процессов резания позволяет в значительной степени устранить отмеченные недостатки. При производстве подшипников обработку пластической деформацией применяют в основном с использованием предварительного нагрева исходных заготовок. Это позволяет получить более равномерный припуск на операциях токарной обработки и повысить эксплуатационные свойства деталей. Но нагрев деталей вызывает повышение расхода энергии и трудоёмкости изготовления подшипников. Кроме того, в процессе нагрева происходит окисление поверхностного слоя металла, что приводит к необходимости последующей лезвийной обработки деталей.

Более эффективны методы холодной пластической деформации деталей. К числу таких методов относится, например, процесс дорнования. Дорнование позволяет обеспечить минимальные припуски для окончательной обработки деталей. Несомненным преимуществом обработки деталей дорнованием является повышение эксплуатационных свойств деталей за счет достижения более благоприятной структуры металла. Во многих случаях, особенно при закрытом дорновании проката, появляется возможность ликвидировать необходимость трудоемкой токарной обработки и существенно снизить расход металла.

Однако применение процесса дорнования до сих пор ограничивалось обработкой гладких цилиндрических деталей. Обработка таких деталей, как кольца подшипников с буртом, требует применения токарной обработки и приводит к повышенному расходу материала. Поэтому разработка и исследование процесса комбинированного дорнования, при котором помимо калибровки поверхностей осуществляется одновременно формирование бурта заготовки и тем самым повышается коэффициент использования материала, являются актуальной задачей.

Целью данной работы является разработка малоотходной технологии изготовления колец роликовых подшипников с буртом на основе применения комбинированного дорнования.

Методы и средства исследований. Построение математической модели процесса комбинированного дорнования осуществлялось с применением методов технологии машиностроения и теории пластической деформации. Экспериментальные исследования проводились на основе методов математической статистики и теории планирования экспериментов. В качестве средств исследования использовались современное оборудование и приборы ОАО «Саратовский подшипниковый завод» (ОАО СПЗ).

Научная новизна работы:

- результаты исследования размерных связей процесса комбинированного дорнования, при котором одновременно с калибровкой поверхностей формируется бурт заготовки, на основе построения и расчета графа;

- разработка математической модели, отражающей механизм формирования бурта заготовки в зависимости от ее размеров и геометрических параметров инструмента с учетом возможного удлинения заготовки и возможного среза металла при его сдвиге;

- результаты исследования закономерностей процесса комбинированного дорнования, в том числе с использованием компьютерного моделирования процесса в программе «Q-Form», отражающие влияние на показатели качества колец основных технологических факторов: формы и размеров рабочей части инструмента, размеров обрабатываемой заготовки, числа рабочих ходов инструмента и др.

Практическая ценность и реализация работы:

- разработан способ комбинированного дорнования кольцевых заготовок;

- для операции комбинированного дорнования при участии автора спроектирован автомат, реализующий вышеуказанный способ;

- предложен перспективный безотходный технологический процесс изготовления внутренних колец роликового подшипника 42205.02;

- способ комбинированного дорнования кольцевых заготовок внедрён на предприятиях ООО «Научно-производственное предприятие нестандартных изделий машиностроения» (ООО НПП НИМ) и на ОАО «Саратовский электроприборостроительный завод им. С.Орджоникидзе» (ОАО СЭЗ им. С.Орджоникидзе), о чем свидетельствуют акты внедрения;

- предполагаемый экономический эффект от внедрения технологического процесса и оборудования для его осуществления равен 1350000 руб. Срок окупаемости 1,1 года.

Положения, выносимые на защиту:

1. Способ комбинированного дорнования деталей типа колец с концевым утолщением.

2. Математическая модель формирования заготовки в процессе комбинированного дорнования.

3. Результаты компьютерного моделирования процесса комбинированного дорнования, позволившие наглядно представить процесс комбинированного дорнования и изучить механизм влияния на результаты обработки технологических факторов.

4. Результаты экспериментальных исследований, подтверждающие теоретические выводы и определяющие технологические возможности процесса комбинированного дорнования на деталях подшипников.

5. Рекомендации по практическому применению предложенной технологии.

Апробация работы. Результаты исследований доложены и обсуждены на Межгосударственном научно-техническом семинаре «Проблемы экономичности и эксплуатации двигателей внутреннего сгорания» (Саратов, 2007 г.), научно-практической конференции «Молодые ученые – науке и производству» и научных семинарах кафедры «Технология машиностроения» СГТУ (2007-2008 гг.), на Международной научно-практической конференции «Современные технологии в машиностроении» (Пенза, 2008 г.).

Публикации. По материалам диссертации опубликовано 9 печатных работ, в том числе 2 статьи в журнале, рекомендованном ВАК РФ.

Объем и структура работы. Диссертация изложена на 142 страницах, иллюстрирована 30 рисунками и 11 таблицами. Она состоит из введения, пяти глав, заключения, списка использованной литературы из 145 наименований и приложений.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы, сформулированы цель и научная новизна работы, дана общая характеристика результатов исследований, полученных в диссертации, представлены основные положения, выносимые на защиту.

В первой главе проведен анализ современного состояния исследований технологии получения кольцевых заготовок. Рассмотрены различные методы и схемы получения колец, в том числе инструмент и средства технологического оснащения для осуществления процесса комбинированного дорнования.

Проведённый обзор исследований Ю.Г. Проскурякова, Ю.А. Акименко, Г.Н. Бизяева, И.М. Жвика, А.В. Королева, В.П. Монченко, А.И. Хыбемяги, П.С. Лернера и других авторов показал, что на современном этапе развития машиностроительной отрасли получение точных заготовок методами дорнования может рассматриваться как высокопроизводительный метод обработки изделий общего машиностроения и, в частности, по своим характеристикам удовлетворяющий запросам подшипниковой промышленности при получении деталей подшипников. Метод обладает рядом специфических свойств, выгодно отличающих его от традиционно применяемых методов обработки резанием, и позволяет получать изделия с высокими эксплуатационными характеристиками, параметрами надёжности и долговечности. Указаны преимущества и недостатки аналогичных методов.

Показано, что для более широкого использования процесса комбинированного дорнования деталей подшипников в промышленности необходимы дальнейшая теоретическая проработка и экспериментальные исследования процесса, которые позволили бы осуществлять дальнейшее совершенствование технологии холодного формообразования, выявление основных технологических факторов и разработку технологического оборудования для его осуществления.

С учётом вышеизложенных положений сформулированы основные задачи исследования:

- Предложить способ комбинированного дорнования, построить размерные связи этого процесса, исследовать механизм формообразования заготовки в процессе комбинированного дорнования.

- Проанализировать влияние основных технологических факторов на размерные параметры обработки.

- Выполнить компьютерное моделирование комбинированного дорнования, наглядно представив механизм процесса.

- Выполнить экспериментальные исследования процесса комбинированного дорнования, подтвердить адекватность математического и компьютерного моделирования, уточнить рациональные условия обработки.

- Разработать практические рекомендации по использованию предложенной технологии и дать технико-экономическую оценку эффективности её внедрения в производство.

Во второй главе описан способ комбинированного дорнования, исследованы размерные связи этого процесса на основе построения графов, исследован механизм формообразования заготовки в процессе комбинированного дорнования, проанализировано влияние основных технологических факторов на размерные параметры заготовки.

При построении математической модели обоснованно приняты некоторые допущения, основные из которых следующие:

1. Задача отнесена к случаю плоского деформированного состояния, ввиду незначительности деформации в тангенциальном направлении.

2. Принято допущение о равномерном распределении аксиальных напряжений и их постоянстве для всей площадки, на которую они действуют в рассматриваемый момент.

3. Принято, что плоские сечения остаются таковыми в течение всего процесса деформирования.

4. Главными осями являются оси, одна из которых совпадает с осью дорна, а две другие ей перпендикулярны.

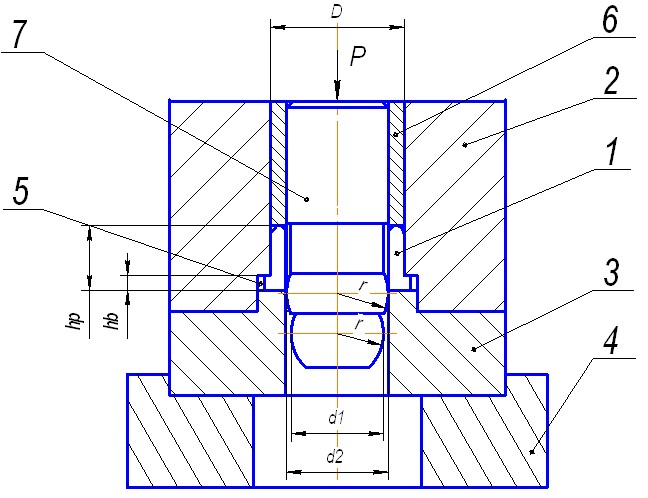

Сущность предложенного способа комбинированного дорнования (рис. 1) заключается в следующем. Кольцевую деталь 1 с концевым утолщением получают из трубчатой заготовки, которую устанавливают внутри кольцевой оправки 2, упирают в опорную втулку 3 и деформируют изнутри многоступенчатым инструментом 7, прилагая усилия Р, направленные вдоль ее оси. Рабочие участки инструмента 7 используют торовой формы, на конце кольцевой оправки 2 изготавливают кольцевой паз 5, соответствующий получаемому утолщению, инструмент 7 в процессе обработки перемещают в сторону образуемого утолщения, а опорную втулку 3 устанавливают со стороны образуемого утолщения. Втулка 6 служит для направления дорна и для выпрессовки детали, подставку 4 используют в качестве упора кольцевой оправки 2 в процессе выпрессовки.

Рис.1. Схема комбинированного дорнования Рис.1. Схема комбинированного дорнования |

Выполнено построение графа, отражающего размерные связи данного технологического процесса. Это позволило определить размеры заготовки и геометрические параметры инструмента в зависимости от требуемых размеров детали.

При осуществлении способа необходимо соблюдать следующие условия. Радиус профиля рабочих поверхностей торовых инструментов и их натяг с заготовкой должны быть такими, чтобы, с одной стороны, не срезать деформируемый металл, с другой стороны, чтобы обеспечить минимум удлинения заготовки. При этих условиях пластически деформируемый металл смещается дорном в сторону кольцевого паза 5 оправки 2 и заполняет его. Тем самым образуется концевое утолщение детали 1.

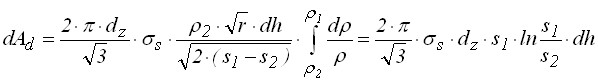

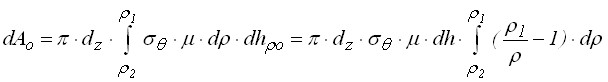

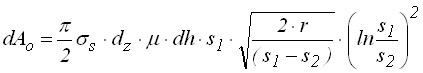

Для определения верхней границы радиуса профиля дорна использовалась методика В.П. Монченко. Определялась элементарная работа дорна ![]() (Дж), которая складывается из нескольких составляющих:

(Дж), которая складывается из нескольких составляющих:

| (1) |

где ![]() - элементарная работа пластической деформации;

- элементарная работа пластической деформации; ![]() и

и ![]() - элементарная работа соответственно на входе дорна в отверстие заготовки и на выходе из отверстия;

- элементарная работа соответственно на входе дорна в отверстие заготовки и на выходе из отверстия; ![]() - элементарная работа сил трения на поверхности дорна;

- элементарная работа сил трения на поверхности дорна; ![]() - элементарная работа на поверхности оправки.

- элементарная работа на поверхности оправки.

В свою очередь:

, , | (2) |

где ![]() - предел текучести материала заготовки с учетом упрочнения, Па;

- предел текучести материала заготовки с учетом упрочнения, Па; ![]() и

и ![]() - полярные радиусы деформации на входе в очаг деформирования и на выходе, м;

- полярные радиусы деформации на входе в очаг деформирования и на выходе, м; ![]() - радиус профиля дорна, м;

- радиус профиля дорна, м; ![]() и

и ![]() - начальная и конечная толщина стенки заготовки, м,

- начальная и конечная толщина стенки заготовки, м, ![]() - элементарное осевое перемещение дорна, м;

- элементарное осевое перемещение дорна, м; ![]() - средний диаметр заготовки, м, равный

- средний диаметр заготовки, м, равный ![]() ;

; ![]() - диаметр оправки, м.

- диаметр оправки, м.

Предел текучести с учетом упрочнения определяется либо из графика «напряжение-деформация», либо по известной зависимости С.И. Губкина.

Работы касательных сил на входе дорна в отверстие заготовки и на выходе из отверстия равны между собой:

, , | (3) |

где ![]() - полярный угол произвольной точки сечения очага деформации на уровне входа дорна в заготовку и на уровне выхода:

- полярный угол произвольной точки сечения очага деформации на уровне входа дорна в заготовку и на уровне выхода: ![]() ;

; ![]() - элементарная сила деформации

- элементарная сила деформации ![]() , Н;

, Н; ![]() , Па.

, Па.

Элементарная работа сил трения по поверхности дорна:

, , | (4) |

где ![]() - коэффициент трения скольжения;

- коэффициент трения скольжения; ![]() - элементарная сила трения на контактных поверхностях, Н, равная

- элементарная сила трения на контактных поверхностях, Н, равная ![]() ;

; ![]() - напряжения по нормали к поверхности контакта

- напряжения по нормали к поверхности контакта ![]() , Па;

, Па; ![]() - путь этой силы

- путь этой силы ![]() , м.

, м.

Решая равенство (4), получим:

. . | (5) |

Элементарная работа сил трения по поверхности обоймы:

, , |

где ![]() , м.

, м.

Решая подынтегральное выражение и выражая ![]() через

через ![]() , получим:

, получим:

. . | (6) |

Подставляя выражения (2), (3), (5) и (6) в равенство (1), определим полную элементарную работу дорна. Разделив эту работу на элементарное перемещение ![]() , найдем потребную силу деформирования.

, найдем потребную силу деформирования.

Работа внутренних сил может привести к удлинению заготовки. Элементарная работа удлинения заготовки равна ![]() , где

, где ![]() - растягивающие напряжения. Приравнивая эту работу сумме работ сил деформации (2) и (3) и вычитая из этой суммы работу сил трения, определим напряжения

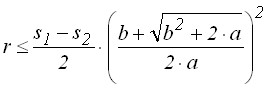

- растягивающие напряжения. Приравнивая эту работу сумме работ сил деформации (2) и (3) и вычитая из этой суммы работу сил трения, определим напряжения ![]() . Если величина этих напряжений превосходит предел текучести материала заготовки, то происходит ее удлинение. В противном случае заготовка деформируется упруго, а пластическая деформация выражается в пластическом вытеснении материала перед поверхностью дорна. Из этого условия несложно определить верхнюю границу радиуса профиля дорна, при котором в процессе дорнования не происходит удлинения заготовки:

. Если величина этих напряжений превосходит предел текучести материала заготовки, то происходит ее удлинение. В противном случае заготовка деформируется упруго, а пластическая деформация выражается в пластическом вытеснении материала перед поверхностью дорна. Из этого условия несложно определить верхнюю границу радиуса профиля дорна, при котором в процессе дорнования не происходит удлинения заготовки:

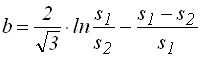

, , | (7) |

где  ;

;  .

.

Нижняя граница радиуса профиля тора, предотвращающая возможность среза металла, определяется из многочисленных данных технической литературы. Например, исходя из данных И.В. Крагельского ![]() , где

, где ![]() - коэффициент, зависящий от условий смазки.

- коэффициент, зависящий от условий смазки.

Разработаны алгоритм и программа расчета основных параметров процесса комбинированного дорнования на основе полученной математической модели. Выполнен анализ влияния действующих факторов на точность обработки и величину формируемого бурта. Выявлены наиболее влияющие факторы и определена область рациональных значений технологических параметров. Это позволило в дальнейшем целенаправленно построить компьютерное моделирование и экспериментальные исследования процесса дорнования.

В третьей главе представлена методика проведения экспериментальных исследований и компьютерного моделирования. Описаны объекты и средства исследований, методика измерений и обработки экспериментальных данных, а также приведено обоснование факторного эксперимента 23, который использовался для оценки влияния технологических факторов на геометрические параметры и качество получаемых заготовок.

Исследования проводились с применением специальной оснастки, спроектированной автором и изготовленной в ООО НПП НИМ. Оснастка спроектирована в соответствии с поданной заявкой на патент «Способ изготовления втулок с концевым утолщением». Набор средств исследований подбирался на основе максимального соответствия поставленным целям и задачам.

Шероховатость по параметру Ra измерялась на компьютерном профилометре модели 170623 и профилометре «SURTRONIK-3». Отклонение от круглости – на кругломере модели 218.

Для обработки данных многофакторного эксперимента использовалась программа «plan», позволяющая комплексно оценивать исследуемые параметры.

Достоверность результатов аналитических исследований оценивалась по среднему абсолютному отклонению расчетных значений от опытных данных.

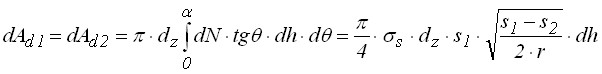

В четвертой главе приведены результаты экспериментальных исследований и компьютерного моделирования процесса комбинированного дорнования заготовок внутренних колец подшипников 42205 (рис.2).

Рис. 2. Образцы обработанных деталей Рис. 2. Образцы обработанных деталей |

Экспериментально исследовалось влияние таких технологических параметров процесса как соотношения наружного, внутреннего диаметров и высоты заготовки на величину образуемого бурта и удлинение заготовки при обработке.

Получены следующие уравнения регрессии, связывающие получаемый диаметр бурта ![]() и величину удлинения заготовки

и величину удлинения заготовки ![]() с исходными размерами заготовки:

с исходными размерами заготовки:

| (8) | |

| (9) |

где ![]() ,

, ![]() и

и ![]() - соответственно наружный, внутренний диаметры и высота исходной заготовки, мм.

- соответственно наружный, внутренний диаметры и высота исходной заготовки, мм.

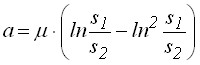

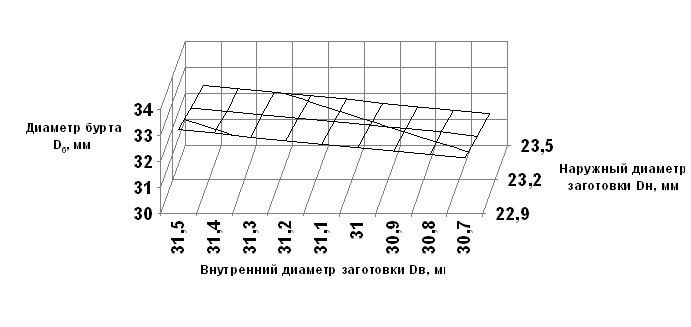

На рис. 3, 4 представлены полученные результаты в графическом виде.

Рис. 3. Зависимость влияния наружного и внутреннего диаметров

Рис. 3. Зависимость влияния наружного и внутреннего диаметров

заготовки (при фиксированном значении высоты заготовки)

на диаметр образуемого бурта, мм

Рис. 4. Зависимость влияния внутреннего диаметра и высоты заготовки

Рис. 4. Зависимость влияния внутреннего диаметра и высоты заготовки

(при фиксированном значении наружного диаметра)

на диаметр образуемого бурта, мм

Как видно из уравнений (8), (9) и рис. 3 и 4, наиболее значимым фактором является наружный диаметр заготовки. Это объясняется тем, что с возрастанием наружного диаметра уменьшается исходный зазор между заготовкой и кольцевой оправкой, а это приводит к увеличению натяга между заготовкой и дорном.

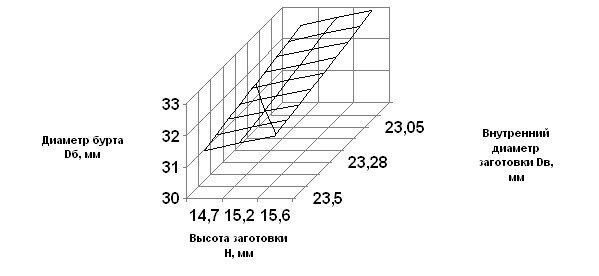

Кроме факторного определения зависимостей, были проведены статистические исследования. Для определения параметров распределения диаметров колец после комбинированного дорнования при постоянных условиях была обработана партия заготовок в количестве 100 шт. Замерялись наружный, внутренний диаметры и погрешности формы отверстия в продольном и поперечном сечениях. Согласно методике обработки статистических данных определены основные параметры и характер распределения размеров деталей, построены эмпирическая и теоретическая кривые распределения. В качестве примера на рис. 5 представлено распределение значений диаметров отверстия колец.

Рис. 5. Эмпирическое и теоретическое (сплошная гладкая линия)

распределения диаметра отверстия колец подшипников

после комбинированного дорнования

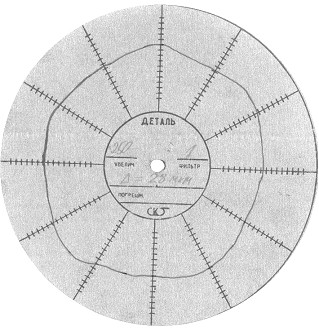

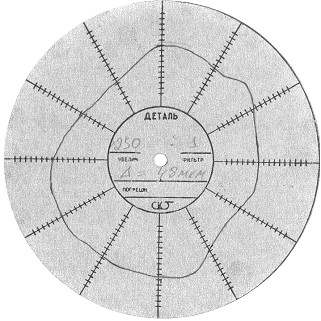

На рис. 6 приведены сравнительные круглограммы колец роликоподшипников, полученных комбинированным дорнованием и токарной обработкой. Как видно, отклонение от круглости поверхности кольца, изготовленного комбинированным дорнованием (кр = 28 мкм), намного меньше аналогичного показателя у кольца (кр = 48 мкм), изготовленного традиционным способом.

|  |

| Рис. 6. Круглограммы наружного диаметра колец после комбинированного дорнования (слева) и после точения (справа) | |

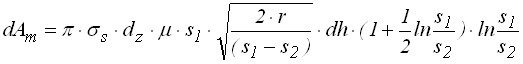

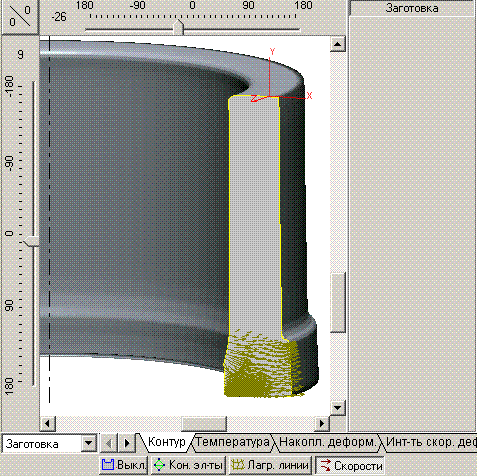

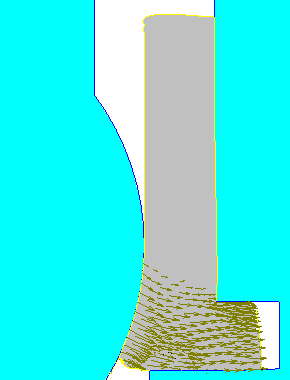

На рис.7 показан фрагмент взаимодействия дорна с заготовкой, полученный на основе компьютерного моделирования процесса комбинированного дорнования с использованием программы «Q-Form».

|  |

| Рис. 7. Фрагменты компьютерного моделирования процесса комбинированного дорнования | |

На рис. 7 видны направления течения металла в сечении кольца и возникающие напряжения. Выполненное моделирование позволило сократить объем трудоемких экспериментальных исследований и наглядно представить процесс формирования детали в процессе дорнования.

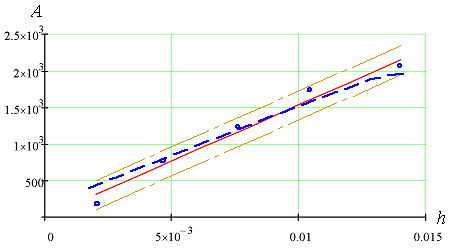

Сравнение результатов аналитических, экспериментальных исследований и компьютерного моделирования показало их удовлетворительное соответствие между собой (рис. 8).

Рис. 8.Зависимости работы А (Дж), затраченной при дорновании,

от величины перемещения дорна h (м), полученные на основе

аналитических зависимостей (сплошная линия), экспериментальных

данных (точки) и компьютерного моделирования (штриховая линия)

В качестве экспериментальных данных использовались данные виртуальных экспериментов в программе «Q-Form» (пунктирная линия) и данные реальных экспериментов (показано точками). Аналитические значения представлены сплошной линией. Штрихпунктирными линиями представлены доверительные границы значений, полученных на основе статистической обработки экспериментальных данных.

Как видно из рис. 8, данные аналитического моделирования находятся в пределах доверительных интервалов экспериментальных значений работы дорнования и в пределах (15-20)% отличаются от результатов, полученных на основе компьютерного моделирования. Это подтверждает адекватность результатов аналитических исследований.

На основании полученных результатов показано:

- кольца подшипников из стали ШХ-15 достаточно эффективно обрабатываются таким методом холодного объемного деформирования, как комбинированное дорнование;

- компьютерное моделирование и экспериментальная проверка теоретических предпосылок показали адекватность результатов математического моделирования, что позволяет в каждом конкретном случае обработки определять рациональные условия осуществления процесса комбинированного дорнования;

- по производительности и основным показателям качества – погрешности размеров и формы деталей, шероховатости и волнистости поверхности, традиционная токарная обработка деталей типа колец роликовых подшипников существенно уступает процессу комбинированного дорнования.

Пятая глава содержит практические рекомендации по промышленному использованию полученных результатов и оценку экономической эффективности их внедрения в производство.

Предложена перспективная технология изготовления внутренних колец роликовых подшипников серий 42000, 52000, 62000, 92000, 232000 и 32000 и наружных колец роликовых подшипников серий 2000 и 12000 на основе применения процесса комбинированного дорнования. Описана конструкция автомата, спроектированного автором совместно с ведущими конструкторами отдела ООО НПП НИМ, в которой заложен предложенный способ комбинированного дорнования колец подшипников. Новые автоматы выгодно отличаются от существующих станков простотой конструкции и удобством обслуживания.

Технико-экономическая эффективность от использования предложенной технологии в производстве заключается в увеличении коэффициента использования металла до 0,65-0,70; повышении производительности труда, уменьшении расходов на инструмент и электроэнергию; снижении потребных производственных площадей на 60%.

ОСНОВНЫЕ ВЫВОДЫ

1. На основании комплексных теоретических и экспериментальных исследований и внедрения их результатов в промышленность решена актуальная научная задача, которая заключается в повышении эффективности и качества формообразования рабочих поверхностей роликовых колец подшипников на основе использования способа комбинированного дорнования.

2. Предложен способ комбинированного дорнования, позволяющий помимо обеспечения заданной точности наружного и внутреннего диаметров цилиндрических заготовок одновременно формировать их концевое утолщение с целью уменьшения расхода материала.

3. Исследованы размерные связи процесса комбинированного дорнования, выявлен механизм влияния геометрических параметров дорна на затрачиваемую энергию деформирования заготовки, определены условия, предотвращающие срез металла и удлинение заготовки в процессе дорнования и тем самым обеспечивающие достижение максимальной величины концевого утолщения. Анализ полученных результатов позволил определить рациональную область осуществления процесса.

4. Выполнен компьютерный эксперимент, который подтвердил результаты аналитических исследований и наглядно показал характер формирования концевого утолщения в процессе комбинированного дорнования и сложнонапряженное состояние заготовки в процессе обработки.

5. Выполнены экспериментальные исследования на основе рационального планирования экспериментов, позволившие получить регрессионные зависимости показателей процесса от основных влияющих технологических факторов. Экспериментально определены рациональные условия обработки комбинированным дорнованием, проведено их сравнение с теоретическими расчетами, показана адекватность предложенной аналитической модели. Экспериментально установлено, что при использовании предложенного метода дорнования обеспечивается высокая повторяемость геометрических параметров обработанных заготовок, что позволяет получать детали, превосходящие по основным показателям качества изделия, получаемые традиционным способом лезвийной обработки.

6. Предложена перспективная безотходная технология изготовления колец роликовых подшипников различных серий на основе применения комбинированного дорнования, позволяющая повысить качество деталей и резко сократить объем токарной обработки. Результаты работы внедрены на ООО НПП НИМ и ОАО СЭЗ им. С.Орджоникидзе.

Основное содержание диссертации отражено в следующих публикациях:

Публикации в журналах, рекомендованных ВАК РФ

- Мелентьев В.А. Расчет усилий деформации при обработке металлических кольцевых заготовок в холодном состоянии / В.А. Мелентьев, А.В. Королев, А.А. Никифоров // Вестник Саратовского государственного технического университета. 2008. №4 (36). С. 36-39.

- Мелентьев В.А. Исследование технологии бокового выдавливания при изготовлении колец / В.А. Мелентьев, А.В. Королев // Вестник Саратовского государственного технического университета. 2007. №2 (24). Вып. 1. С. 41-45.

Публикации в других изданиях

- Мелентьев В.А. Контактное трение и объемные деформации при обработке металлов давлением / В.А. Мелентьев, А.В. Королев // Прогрессивные направления развития технологии машиностроения: сб. науч. тр. Саратов: Сарат. гос. техн. ун-т, 2004. С. 137-138.

- Мелентьев В.А. Экспериментальные исследования выдавливания профиля подшипниковых колец / В.А. Мелентьев, А.В. Королев // Прогрессивные направления развития технологии машиностроения: сб. науч. тр. Саратов: Сарат. гос. техн. ун-т, 2007. С. 49-50.

- Мелентьев В.А. Влияние геометрических параметров исходных заготовок и инструмента на процесс пластической деформации металлических колец / В.А. Мелентьев // Молодые ученые - науке и производству: материалы конф. молодых ученых. Саратов: Сарат. гос. техн. ун-т, 2007. С. 133-134.

- Мелентьев В.А. Совершенствование технологии изготовления кольцевых деталей методом объемной холодной пластической деформации / В.А. Мелентьев // Проблемы экономичности и эксплуатации двигателей внутреннего сгорания: материалы Межгосударственного науч.-техн. семинара Вып. 20. Саратов: Сарат. ГАУ, 2008. С.34-36.

- Мелентьев В.А. Специфика процесса комбинированного дорнования кольцевых деталей с утолщением / В.А. Мелентьев, А.В. Королев // Исследования сложных технологических систем: сб. науч. тр. Саратов: Сарат. гос. техн. ун-т, 2008. С. 60-62.

8. Мелентьев В.А. Различие формообразования заготовок, получаемых боковым выдавливанием, и заготовок, получаемых на ГКМ / В.А. Мелентьев // Молодые ученые - науке и производству: материалы конф. молодых ученых. Саратов: Сарат. гос. техн. ун-т, 2008. С. 123-125.

9. Мелентьев В.А. Моделирование процесса комбинированного дорнования металлических колец / В.А. Мелентьев, А.В. Королев // Современные технологии в машиностроении: материалы XII Междунар. науч.-практ. конф. Пенза: ПДЗ, 2008. С. 95-97.

Мелентьев Владимир Александрович

МАЛООТХОДНАЯ ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

КОЛЕЦ РОЛИКОВЫХ ПОДШИПНИКОВ

НА ОСНОВЕ ПРИМЕНЕНИЯ

КОМБИНИРОВАННОГО ДОРНОВАНИЯ

Автореферат

Корректор О.А. Панина

| Подписано в печать 16.12.08 | Формат 6084 1/16 | |

| Бум. офсет. | Усл. печ. л. 0,93 (1,0) | Уч.-изд.л. 1,0 |

| Тираж 100 экз. | Заказ 78 | Бесплатно |

Саратовский государственный технический университет

410054, Саратов, Политехническая ул., 77

Отпечатано в РИЦ СГТУ. 410054, Саратов, Политехническая ул., 77