Совершенствование технологии изготовления подшипников скольжения на основе комплексного применения дифференцированного гидродробеструйного упрочнения и композиционных материалов

На правах рукописи

Горшков Евгений Александрович

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ НА ОСНОВЕ комплексного ПРИМЕНЕНИЯ дифференцированнОГО гидродробеструйнОГО упрочнениЯ и КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Специальность 05.02.08 – Технология машиностроения

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

кандидата технических наук

Саратов 2008

Работа выполнена

в ГОУ ВПО «Саратовский государственный технический университет»

Научный руководитель - доктор технических наук, профессор

Косырев Сергей Петрович

Официальные оппоненты - доктор технических наук, профессор

Васин Алексей Николаевич

- кандидат технических наук

Комиссаренко Евгений Алексеевич

Ведущая организация: ООО «ПКР Дизельсервис», г. Балаково

Саратовской области

Защита состоится 16 июня 2008 г. в 12.00 часов на заседании диссертационного совета Д 212.242.02 при ГОУ ВПО «Саратовский государственный технический университет» по адресу: 410054, Саратов, ул. Политехническая, 77, корп.1, ауд. 319.

С диссертацией можно ознакомиться в научно-технической библиотеке ГОУ ВПО «Саратовский государственный технический университет».

Автореферат разослан « » мая 2008 г.

Ученый секретарь

диссертационного совета А.А.Игнатьев

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы определяется необходимостью совершенствования теории и практики технологии поверхностного пластического деформирования применением дифференцированного гидродробеструйного упрочнения (ГДУ) и композиционных материалов в подшипниках скольжения, получивших широкое распространение в тяжелом и транспортном машиностроении..

Дифференцированное гидродробеструйное упрочнение как разновид-ность технологии поверхностного пластического деформирования (ППД) позволяет на высоконагруженных деталях из углеродистой и конструкционной стали упрочнить поверхностный слой, активно управлять деформационным упрочнением различных участков поверхности конструкции, что дает возможность существенно повысить равномерность нагружения смежных объемов металла и равнопрочность при усталостном нагружении. Покрытие рабочей поверхности шатунных подшипников композиционным материалом как разновидность совершенствования технологии поверхностного пластического деформирования снижает коэффициент динамичности в масляном слое за счёт демпфирующей способности пористого антифрикционного слоя. При этом колебательный процесс в масляном слое подшипника полностью демпфируется, повышая его несущую способность и, соответственно, эксплуатационную надежность конструкций.

В работах многих отечественных и зарубежных исследователей отмечается, что напряжения, оставшиеся в поверхностных слоях после ППД, помимо других факторов, тесно связаны с начальными технологическими остаточными напряжениями, возникающими в очаге деформации и в прилегающих к нему областях. Среди работ, относящихся к вопросу изучения начальных технологических остаточных напряжений при ППД применительно к условиям ГДУ, выделяются исследования И.В. Кудрявцева, А.Н. Овсеенко, В.В. Петросова, Д.Д. Папшева и других. Однако для условий ГДУ пренебрежение взаимосвязью между дифференцированным упрочнением и начальными технологическими остаточными напряжениями приводит к значительным погрешностям. Для расчета начальных технологических остаточных напряжений, определяющих качество упрочнения и запасы усталостной прочности детали, приходится решать задачи напряженности конструкции при технологии ППД.

Цель работы – совершенствование технологии изготовления подшипников скольжения на основе комплексного применения дифференцированного гидродробеструйного упрочнения и композиционных материалов для повышения эксплуатационной надежности подшипников.

Научная новизна диссертации:

1. Теоретическое обоснование совершенствования технологии дифферен-цированной гидродробеструйной обработки рабочих поверхностей деталей и подшипников скольжения на основе исследования влияния напряженной деформационно-силовой обстановки на характер формирования начальных технологических остаточных напряжений на примере стержня разнородной упругости.

2. Обоснование технологии изготовления подшипников скольжения в условиях поверхностного пластического деформирования путем применения композиционных материалов с разработкой математической модели нагружения масляного слоя.

3. Разработка математической модели и совершенствование техноло-гических режимов дифференцированного гидродробеструйного упрочнения и технологии изготовления композиционных материалов, учитывающие технические и технологические ограничения, которые позволяют активно управлять деформационным упрочнением различных участков поверхности детали и минимальной толщиной слоя смазки в конструкции.

Методы и средства исследования. В теоретических исследованиях использовались методы технологии машиностроения, расчетно-аналитические методы теории упругости, сопротивления материалов и конечных элементов. Экспериментальные исследования базировались на электротензометрии, метрологии, применении приборов «Стресскан» (США - Финляндия) и «ИОН - 4М» при исследовании начальных технологических остаточных напряжений после ППД деталей; на емкостном методе при исследовании гидродинамики подшипников скольжения.

Практическая ценность и реализация результатов работы. Достигнут переход к эффективному управлению начальными технологическими остаточными напряжениями при обработке, определена область наиболее рациональных режимов поверхностного пластического деформирования. Конструкционно-технологические решения, совершенствование технологии применением композиционных материалов изменяют условия смазывания в подшипниках скольжения путем демпфирования колебательного процесса и снижения динамики нагружения. Предлагаемое совершенствование технологии позволяет повысить эксплуатационную надежность деталей до 20%. Результаты исследования явились основой для создания подшипников скольжения, получивших промышленную апробацию. Внедрение результатов исследования осуществлено в ОАО «Волжский дизель им. Маминых» и других организациях при изготовлении деталей с высоким технологическим уровнем и эксплуатационной надежностью.

Апробация работы. Основные положения диссертационной работы докладывались и обсуждались на XI Международной научно-практической конференции «Современные технологии в машиностроении» (Пенза, 2007), Межгосударственных научно-технических семинарах по двигателям внутреннего сгорания (Саратов, 2005-2007), ежегодных научно-технических конференциях СГТУ (2001-2007), заседаниях кафедры «Технология и автоматизация машиностроения» БИТТУ СГТУ, заседаниях кафедры «Технология машиностроения» СГТУ.

Публикации. По материалам диссертации опубликовано 7 печатных работ, в том числе 1 в журнале, рекомендованном для публикации ВАК РФ.

Структура и объем работы. Диссертация состоит из введения, пяти глав, общих выводов, списка использованной литературы. Диссертационная работа изложена на 139 страницах машинописного текста, содержит 46 рисунков, 24 таблицы, список литературы включает 125 наименований.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертационной работы, сформулированы цель и научная новизна, представлены основные положения, выносимые на защиту.

В первой главе проводится обзор работ по совершенствованию технологических методов повышения эксплуатационной надежности деталей и гидродинамики подшипников скольжения дизелей.

В плане совершенствования технологии путем повышения эксплуатационной надежности деталей, например, гидродробеструйной обработкой (ГДО) имеется ряд публикаций, уделяющих первостепенное внимание вопросам образования начальных технологических остаточных напряжений, и объемных изменений металла по сечению материала при обработке. При этом стабилизация физико-технических параметров поверхностного слоя, перераспределение начальных технологических остаточных напряжений с образованием эпюр, присущих только поверхностному наклепу, эквивалентны снятию внутренних сил от начальных технологических остаточных напряжений.

Известно совершенствование обработки металлов ультразвуком для снятия начальных технологических остаточных напряжений. Недостатком известного способа стабилизации технологических остаточных напряжений является невысокая эксплуатационная надежность из-за необеспеченности полной стабилизации технологических остаточных напряжений.

Для расчета минимальной толщины смазочного слоя А.К. Дьячковым предложена эмпирическая зависимость среднего давления в слое от циклической нагрузки на подшипник за время ее проявления. Данная работа носит качественный характер, не учитывает динамики нагружения масляного слоя, а расчетная величина hmin, характеризующая среднее положение вала за цикл, не может быть достоверным критерием эксплуатационной надежности подшипника.

В настоящее время в практике отечественного машиностроения наиболее распространен гидродинамический расчет подшипников скольжения по методу С.М. Захарова и В.Ф. Эрдмана как наиболее полно учитывающий гидродинамические характеристики смазочного слоя, конструктивные параметры подшипников скольжения и дающий наиболее полное схождение результатов расчета с экспериментом. Рассмотренные методы не учитывают колебательные явления и динамику нагружения масляного слоя шатунного подшипника скольжения высокофорсированных дизелей.

Обзор опубликованных работ по силовым схемам расчета деталей и гидродинамики подшипников показывает, что в настоящее время отсутствует аналитический метод количественного определения напряжений в деталях и минимальной толщины смазочного слоя подшипников - основных критериев оценки эксплуатационной надежности в производственных условиях, в зависимости от величины и характера изменения динамики сил, задаваемых реальными индикаторными диаграммами, не раскрыт механизм образования динамики нагружения кривошипно-шатунных механизмов (КШМ).

Во второй главе приводятся исследования по применению комплексных технологических методов и средств совершенствования технологии изготовления подшипников скольжения для обоснования параметров дифференцированной гидродробеструйной обработки и повышения эксплуатационной надежности подшипников скольжения путем снижения коэффициента динамичности изменением условий смазки с применением нового композиционного материала.

В настоящее время в ОАО «Волжский дизель им. Маминых» и на других предприятиях детали типа шатуна изготавливают из покупных штамповок с припуском от 5 до 10 мм. В механическом цехе для обработки контура шатуна применяются 25 фрезерных станков, в том числе копировальных и станков с ЧПУ.

На завершающей стадии изготовления детали используется сухая дробеметная обработка. Отверстия в деталях под подшипники растачивают на алмазно-расточных и хонинговальных станках.

Недостатки существующей технологии обусловлены применением штамповки с большим припуском под механическую обработку, что значительно снижает коэффициент использования металла Ким (Ким=0,3-0,4), приводит к большому количеству фрезерных операций. Применение сухой дробеметной обработки характеризуется быстрым износом деталей дробеметной установки, дроби, обилием металлической пыли. Кроме того, полировка деталей как финишная операция осуществляется ручными шлифовальными машинами, что также нецелесообразно.

Жизненный цикл детали (кривошипной головки шатуна) по критерию «вероятность безотказной работы» (tср=1240 ч) и конструкции (поршневая головка шатуна) (tср=1100 ч) подтверждается оценкой живучести по критерию появления микротрещин (N=1190 ч), что указывает на относительно низкую эксплуатационную надежность конструкции и требует разработки дополнительных мер по увеличению ресурса высоконагруженной детали. Совершенствование технологии ГДО деталей состоит в том, что предполагается применение точной штамповки заготовки с нулевым припуском по наружному контуру. За счет ГДО по наружному контуру нейтрализуется дефектный слой, образованный после горячей штамповки и термообработки, который снижает эксплуатационную надежность детали. Дифференцированная гидродробеструйная обработка конструкции повышает предел усталостной прочности в области, подверженной усталостному разрушению и концентрации напряжений. Как финишная операция гидродробеструйная обработка на заключительной стадии исключает полировку.

Для более полного учета влияния указанных параметров и обоснования в ОАО «Волжский дизель им. Маминых» разработан метод совершенствования технологии изготовления - дифференцированное гидродробеструйное упрочнение наружной поверхности конструкции по а.с. № 1656205, сущность которого рассматривается на примере ППД поршневой и кривошипной головок шатуна транспортного дизеля 6ДМ-21А. В поверхностном слое детали - поршневой и кривошипной головок уровень начальных технологических остаточных напряжений наводят дифференцированным упрочнением по зонам по высоте шатуна от верхней точки поршневой головки:

(0-0,3dп) ![]() (0,3-0,6dп)

(0,3-0,6dп) ![]() (0,15-0,7)

(0,15-0,7)![]()

![]() ; 0,7-dк

; 0,7-dк ![]() 0,6dп -0,15

0,6dп -0,15 ![]()

где dп, dк – соответственно диаметры поршневой и кривошипной головок;

- длина стержня шатуна; ![]() - сжимающие технологические остаточные напряжения;

- сжимающие технологические остаточные напряжения; ![]() - предел текучести материала детали.

- предел текучести материала детали.

Превышение верхнего предела![]() во всех зонах детали приводит к нарушению адекватности напряжений разгрузки

во всех зонах детали приводит к нарушению адекватности напряжений разгрузки ![]() напряжениям нагрузки

напряжениям нагрузки ![]() и не обеспечивает выравнивание напряженности смежных объемов металла и, следовательно, их равнопрочности. При уменьшении нижнего предела

и не обеспечивает выравнивание напряженности смежных объемов металла и, следовательно, их равнопрочности. При уменьшении нижнего предела ![]() значительно падает эффективность упрочняющего влияния параметра сжимающих напряжений как самостоятельного фактора, а также нарушается условие обеспечения адекватности распределения

значительно падает эффективность упрочняющего влияния параметра сжимающих напряжений как самостоятельного фактора, а также нарушается условие обеспечения адекватности распределения ![]() распределению

распределению ![]() . Сущность изложенного метода поясняется на рис. 1:

. Сущность изложенного метода поясняется на рис. 1:

Рис. 1. Распределение ![]() в детали (шатуне) до и после их взаимодействия с рабочими динамическими напряжениями

в детали (шатуне) до и после их взаимодействия с рабочими динамическими напряжениями

распределение характерных зон (поз. 1) по поверхности детали - шатуна (распределение рабочих динамических напряжений имеет 5 характерных зон, в пределах которых оно имеет одинаковый характер); эпюры средних циклических напряжений (поз. 1); распределение упрочняющих начальных технологических остаточных напряжений сжатия ![]() в детали (поршневой и кривошипной головках шатуна) до (поз. 3) и после (поз. 5) их взаимодействия с циклическими напряжениями в различных сечениях (поз. 4 и 6).

в детали (поршневой и кривошипной головках шатуна) до (поз. 3) и после (поз. 5) их взаимодействия с циклическими напряжениями в различных сечениях (поз. 4 и 6).

Предлагаемая усовершенствованная схема ППД зон детали - шатуна (рис. 2) на установке содержит рабочую камеру (на рисунке не показана), деталь 1 установлена на оси привода вращения 2, имеющей движение W, дробеструйный пистолет 3, установленный с возможностью перемещения по осям Х и Y и поворота по углу атаки от манипулятора 4. При программировании для выявленных зон по реле времени устанавливается текущее значение ППД детали и угла атаки как функции от перемещений X. Y, W, обеспечивающих достижение заданного уровня начальных технологических остаточных напряжений по распределению позиции 5 на рис. 1. В соответствии с программой осуществляют дифференцированную гидродробеструйную обработку поверхности детали по зонам дифференцированным упрочнением металла поверхностного слоя. Таким образом, деталь предварительно нагружается начальными технологическими остаточными напряжениями в строгом соответствии с уровнем действующих динамических напряжений на различных участках поверхности. Опытная партия деталей (шатунов) из штамповок Чебаркульского металлургического завода обработана дифферен-цированным ГДУ по предлагаемой методике на режимах, приведенных в табл. 1.

| Параметры режима | Основные характеристики |

| Шарики,, м | (2·3)·10-3 |

| Давление жидкости, Рж, МПа | 0,2-0,4 |

| Время обработки, Т, с/участок | 60-120 |

| СОЖ | Трансформаторное масло |

| Частота вращения детали, об/с | 0,17-0,35 |

| Скорость продольного перемещения стола ГДЭУ-5, S, м/с | 0,003 |

| Величина прогиба образца в м на базе 0,08м из стали 40ХН2МА | (1,2-1,6)·10-3 |

Таблица 1

Сравнительный анализ эпюр (рис.1, поз. 4, 6) показывает, что при дифференцированном ППД гидродробеструйной обработкой неравномерность распределения результирующих напряжений ![]() по сечениям детали снижается в 5-5,5 раза и, соответственно, повышается равнопрочность и эксплуата-ционная надежность конструкции по критерию «усталостная прочность».

по сечениям детали снижается в 5-5,5 раза и, соответственно, повышается равнопрочность и эксплуата-ционная надежность конструкции по критерию «усталостная прочность».

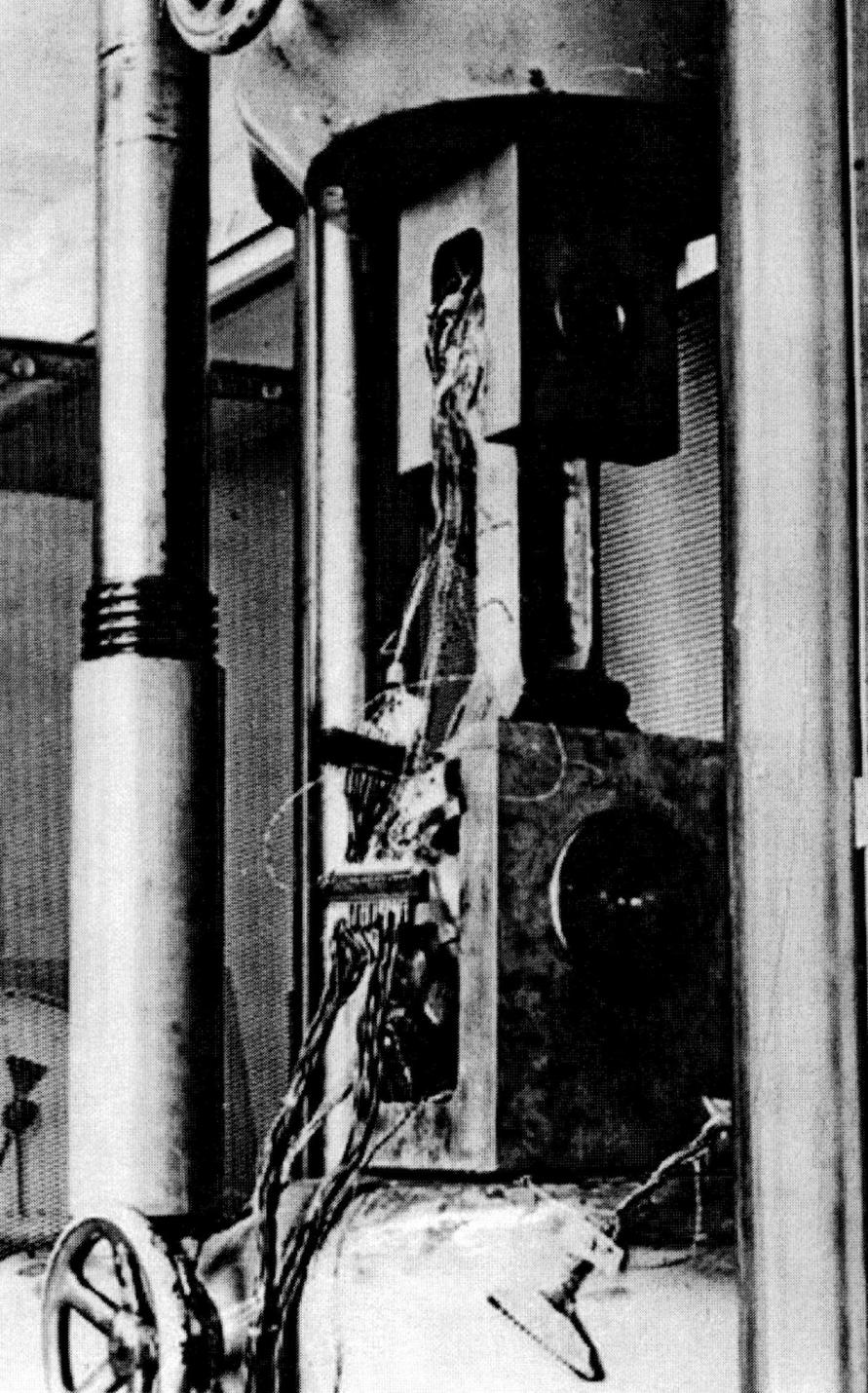

В масляном слое подшипников скольжения при сгорании топлива за счет высоких скоростей нарастания давления возникают гидродинамические колебания, вызывающие кавитационные разрушения и определяемые коэффициентом динамичности Кд. Расчетно-экспериментальными исследованиями доказано, что на примере кривошипно-шатунного механизма дизеля ЧН 21/21 производства ОАО «Волжский дизель им. Маминых» величина Кд в масляном слое подшипника составляет 1,18. С целью повышения эксплуатационной надежности подшипников скольжения путем снижения коэффициента Кд с 1,18 до 1,0 изменением условий смазки разработан новый композиционный материал по а.с. 1657785. Как пример, на рис.3 представлена поршневая головка шатуна с втулкой - металлической основой 1 с нанесенным антифрикционным слоем 2 на основе меди, содержащим олово, свинец и графит при соотношении компонентов антифрикционного слоя в массе, %: олово 3,7-1-3,9; свинец 13,8-14,4; графит 1,7-1,9; остальное - медь. Безотходный технологический процесс изготовления биметаллических втулок подшипников скольжения включает приготовление порошковой смеси и её запрессовку в стальные втулки, спекание и пропитку деталей в масле. Для приготовления смеси используют порошковые материалы: медный ПМС-1 или ПМС-2, оловянный, свинцовый ПСА или ПС-1, графитовый ГК-1. Запрессовку порошкового материала в стальную втулку осуществляют в специальной оснастке (рис. 4) по следующей технологии. В открытую полость матрицы 10 устанавливают прошивку 5, втулку 3 и засыпают порошковый материал 11. Сверху полость матрицы закрывают втулкой 9 и запирают ползунами 8. Перед началом прессования заготовки поджимают пуансоном 12 незначительным поворотом гайки 14. Прессование начинают движением матрицы вниз, а упирающаяся в торец выпрессовочного пуансона 15 прошивка остается неподвижной. При полном заходе рабочей части прошивки в камеру, направляющей втулки клинья 13 наклонной частью сдвигают ползуны в стороны и отпирают поверхность матрицы сверху. При дальнейшем перемещении вниз пуансон 12 доходит торцом до бурта выпрессовочного пуансона 15, выпрессовывает изделие и выталкивает прошивку с упорно-направляющей втулкой из полости матрицы. После этого матрица и другие жестко связанные с ней детали обратным ходом ползуна возвращаются в исходное положение, и оснастка готова к прессованию очередной подшипниковой втулки. Корзину с деталями устанавливают в контейнер для спекания и загружают в предварительно разогретую до 1173 К шахтную печь. После достижения температуры в контейнере 1123 К осуществляется выдержка в течение 1,5 ч, и контейнер выгружают из печи на воздух, охлаждают до температуры 373-423 К для последующей пропитки биметаллических втулок маслом при температуре 353-363 К в течение 0,5 часа. Биметаллическая втулка устанавливается в деталь (поршневую или криво-шипную головки шатуна), а отверстие в подшипнике окончательно формируют пропусканием через него пуансона. При этом происходит уплотнение антифрикционного слоя и пор, достигается необходимая чистота микро-геометрии поверхности и стабильность геометрических размеров.

|  |

| Рис. 2 Схема ГДО детали (поршневой и кривошипной головок шатуна) | Рис. 3. Конструкция подшипника из композиционного материала |

Композиционные биметаллические подшипниковые материалы обладают остаточной пористостью, обусловленной слабым предварительным сжатием порошковой смеси перед радиальной запрессовкой, малым количеством порошковой смеси на выходе прошивки из втулки, а также наличием в порошковом материале восстанавливающихся оксидов, содержание которых в порошке тем больше, чем он мельче.

В результате применения усовершенствованной технологии дифференцированного ГДУ деталей, например, шатунов дизелей 6ЧН 21/21 (6ДМ-21А) и изготовления их из точноштампованных заготовок коэффициент использования металла повышается до 0,8-0,9 путем исключения техноло-гических операций обработки: продольно-фрезерной, фрезерно-программной, копировально-фрезерной, вертикально- и горизонтально-фрезерной и фрезерования по контуру.

|  |

| Рис.4. Установка для запрессовки порошкового материала в стальную втулку подшипника скольжения | Рис. 5. Динамическая модель масляного слоя биметаллического подшипника скольжения |

Разработана и экспериментально апробирована комплексная технология изготовления композиционного материала для подшипников скольжения, изготовляемого по безотходной технологии методом порошковой металлургии, что приводит к нейтрализации колебательного процесса за счёт демпфирующей способности пористого антифрикционного слоя до значений, определяемых погрешностью измерительной аппаратуры, чем доказывается повышение эксплуатационной надежности конструкции.

Третья глава посвящена исследованию напряженного состояния деталей на примере поршневой и кривошипной головок шатунов и гидродинамики биметаллических подшипников скольжения в условиях усовершенствованного технологического ППД путем применения композиционных материалов.

Отечественными и зарубежными исследователями (И.В. Кудрявцев, Н.А. Буше, В.В. Петросов и др.) доказано, что при ППД поверхностных слоев деталей начальные технологические остаточные напряжения зависят от рабочих и монтажных напряжений в конструкции. При поверхностном пластическом деформировании деталей (поршневой и кривошипной головок шатуна) в условиях знакопеременного циклического нагружения поверхностного слоя конструкции начальные технологические остаточные напряжения ![]() определяются зависимостью

определяются зависимостью

![]() , (1)

, (1)

где ![]() - среднее напряжение цикла, определяемое зависимостью

- среднее напряжение цикла, определяемое зависимостью ![]() ;

; ![]() - предел текучести материала.

- предел текучести материала.

При реализации расчета методом конечных элементов (МКЭ) деталей используются конечноэлементные модели из объемных элементов. Их использование обусловлено прежде всего тем, что они обеспечивают более точный учет геометрии деталей по сравнению с пластинчатыми моделями. При этом целесообразно применение метода перемещения, как наиболее полно отвечающего потенциальной энергии системы. При определении реакции в последних использовалось уравнение МКЭ, решение которого позволяет определить перемещение узловых точек

[E1]·[K]·{q}={P}, (2)

где {P} – вектор узловых усилий;{q} – вектор-столбец узловых перемещений; [K] – матрица жесткости системы КЭ; [E1] – диагональная матрица.

Определения реакций по граничным условиям рассматриваются в полярной системе координат. Перемещение любой точки определяется тремя компонентами u, v и в направлении координат x, y, z. Таким образом, вектор перемещений имеет вид

![]() . (3)

. (3)

Для трехмерного пространственного характера напряжения деталей необходимо задать четыре узловых значения, и их компоненты имеют вид

u=a1+a2·x+a3·y+a4·z. (4)

В результате расчета деталей МКЭ определяются вес, координаты центра тяжести, момента инерции и проекции суммарного вектора сил на полярные оси координат, деформированное состояние, выраженное через перемещения узловых точек, реакция в узловых точках, напряженное состояние конструкции.

Полученные системы динамических уравнений движения пластины с пористым антифрикционным покрытием в масляном слое установлено, что эксплуатационный критерий надежности - коэффициент динамичности КД в масляном слое биметаллического подшипника скольжения при сгорании топлива в цилиндре дизеля зависит от жесткости масляного слоя при "всплытии" коленчатого вала и поршневого пальца на масляном клине и жесткости масляного слоя, образующегося за счет выступания масла из пор капилляров. Принимая во внимание сказанное, в условиях ППД применением композиционных материалов аналитическое определение КД имеет вид (рис. 5)

![]() , (5)

, (5)

где С1 и С2- жесткость цилиндрической пружины сжатия, эквивалентная масляному слою в пористых каналах и масляному слою участка подшипника и вала "при всплытии" на масляном клине соответственно.

Как пример, приведённые расчёты по зависимости (5) для высокофорсированного дизеля 6ДМ-21А показывают, что в условиях применения биметаллического подшипника скольжения с композиционным материалом, КД=1,0-1,03, что подтверждает нейтрализацию колебательного процесса за счёт демпфирующей способности пористого антифрикционного слоя до значений, определяемых погрешностью измерительной аппаратуры, чем доказывается повышение эксплуатационной надежности конструкции.

В результате решения системы динамических уравнений движения пластины с пористым антифрикционным покрытием в масляном слое установлено, что критерий эксплуатационной надежности - коэффициент динамичности КД в масляном слое биметаллического подшипника скольжения зависит от жесткости масляного слоя при "всплытии" коленчатого вала и поршневого пальца на масляном клине и жесткости масляного слоя, образующегося за счет выступания масла из пор капилляров. В динамической постановке аналитическим методом решена задача определения КД в масляном слое биметаллического подшипника скольжения.

Особенностями применения МКЭ как базового метода для оценки напряженного состояния деталей (поршневой и кривошипной головок шатуна) после усовершенствованного технологического метода поверхностным деформированием являются: решение задачи о напряженном состоянии МКЭ проводится в линейной и геометрически нелинейной постановках; алгоритм включает решение плоской задачи в прямоугольных и полярных координатах; применение тетраэдральной формы конечных элементов. В представленной постановке МКЭ используется как дополнительный метод при оценке эксплуатационной надежности подшипников скольжения после усовершенствованной технологии изготовления с решением задачи параметрической оптимизации конструкции.

В четвертой главе рассматриваются результаты практического применения в усовершенствованной технологии полученных результатов и методики экспериментальных исследований напряженного состояния деталей (поршневой и кривошипной головок) и гидродинамики биметаллических подшипников скольжения транспортного дизеля в условиях ППД.

С целью совершенствования технологических режимов ГДУ проводились исследования влияния гидродробеструйной обработки на основные характеристики поверхностного слоя деталей (поршневой и кривошипной головок шатуна). Плоские образцы вырезались шлифовальным кругом с малой подачей на чистовых режимах при обильном охлаждении. Результаты исследования начальных технологических остаточных напряжений показывают, что кинетическая энергия удара и интенсивность деформации поверхностного слоя деталей во времени непосредственно определяют макси-мальные значения и глубину проникновения начальных технологических остаточных напряжений сжатия.

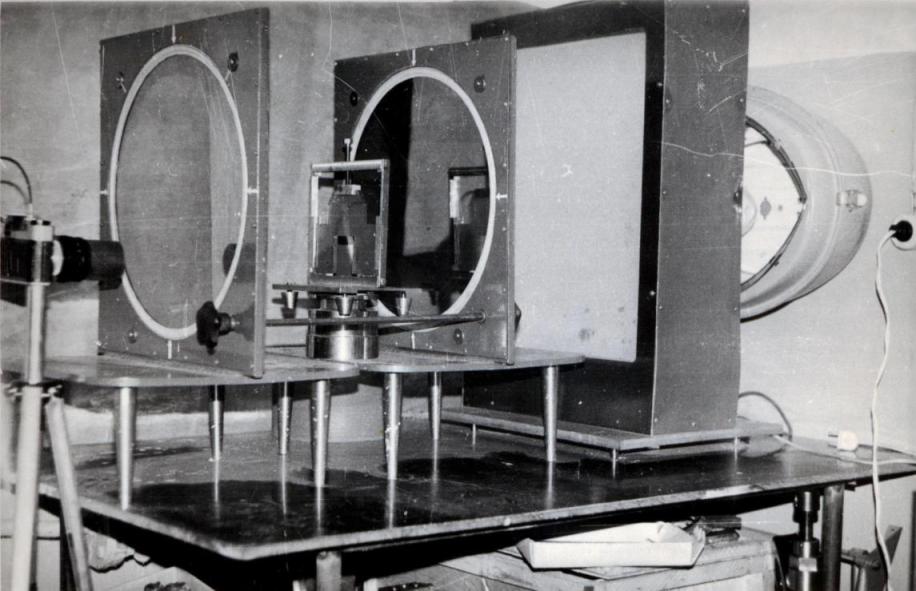

С целью определения напряжений, возникающих в детали, проведено экспериментальное прочностное исследование на плоских прозрачных моделях методом фотоупругости. Уменьшенные модели детали (шатуна) были изготовлены из оптически активного материала на основе эпоксидной смолы ЭД-5. В качестве прибора для исследования моделей методом фотоупругости принят полярископ с диффузором (рис. 6), впервые примененный в отечественном двигателестроении. Отличиями и преимуществами полярископа с диффузором по сравнению с существующими современными линзовыми установками, имеющими точечный источник и параллельные пучки света, являются: неограниченность размеров рабочего поля, позволяющая использовать крупномасштабные модели; применение моделей с неполированной поверхностью; простота конструкции и легкость в работе.

Путем моделирования нагруженного состояния детали получены качественные картины изохром и эпюры количественного, выраженного в порядках полос, распределения квазистатических напряжений на наружных поверхностях деталей. Экспериментальный коэффициент концентрации напря-жений для модели детали (кривошипной головки дизеля ЧН21/21) определяется зависимостью

(6)

(6)

|  |

| Рис. 6. Полярископ с диффузором | Рис. 7. Схема установки детали в захваты гидропульсатора ЦДМ-200ПУ |

где mn – порядок полос в нижней галтельной зоне модели; Pj – нагрузка; D, d и

tm – наружный, внутренний диаметры и толщина модели. Как пример, при ![]() =1,37 МПа, mn=3,5, Pj=278,32Н, D-d=0,02 м и tm=0,007м и =2,41.

=1,37 МПа, mn=3,5, Pj=278,32Н, D-d=0,02 м и tm=0,007м и =2,41.

Таким образом, расчеты напряженного состояния детали (кривошипной головки) МКЭ на примере дизеля ЧН21/21 выявили относительно высокую концентрацию напряжений в нижней галтельной зоне (=2,3). Результаты физического моделирования напряженного состояния детали подтвердили вывод МКЭ об относительно высоком уровне концентрации напряжений в нижней галтельной зоне (=2,41).

Рассмотренный уровень концентрации напряжений предопределил необходимость изучения локальных напряжений на физических моделях методом фотоупругости для различных радиусных сопряжений в угловых переходах с целью поиска путей нейтрализации концентрации напряжений и повышения эксплуатационной надежности конструкции.

Расчеты напряженного состояния детали (кривошипной головки шатуна) аналитическим методом выявили относительно высокую концентрацию напряжений в радиусном сопряжении углового перехода с r=0,001 м (=2,846). Экспериментальная оценка методом фотоупругости подтвердила отно-сительно высокий уровень локальных напряжений (=2,85). Для нейтрализации концентрации напряжений и повышения эксплуатационной надежности детали (кривошипной головки шатуна) целесообразно увеличение радиуса сопряжения до r>0,008 м и введение деконцентратора в виде поднутрения на глубину не менее 0,001м. При этом =2,3, т.е. величина концентрации напряжений снижается ~ на 20%. Для проверки достоверности расчетных величин циклических напряжений в детали (поршневой и кривошипной головках шатуна), определенных по методике главы 3, для оценки точности расчета напряженного состояния реальных деталей (элементов шатуна), погрешность которого может быть выявлена тем, что деталь рассматривается в рамках плоской, а не пространственной задачи теории упругости, а также для определения среднего напряжения цикла ![]() с целью назначения начальных технологических остаточных напряжений

с целью назначения начальных технологических остаточных напряжений ![]() конструкции при ППД проведено экспериментальное исследование напряженного состояния детали, например, поршневой и кривошипной головок шатуна.

конструкции при ППД проведено экспериментальное исследование напряженного состояния детали, например, поршневой и кривошипной головок шатуна.

Статическое тензометрирование детали от циклического нагружения растягивающими и сжимающими эксплуатационными нагрузками проводилось на безмоторном стенде – универсальной испытательной машине – гидропульсаторе ЦДМ – 200ПУ (рис. 7), где 1 и 3 – верхний и нижний захваты, 2 – деталь. Диаметральные зазоры в подшипниках, например, поршневой и кривошипной головок соответствовали 1·10-4 и 2·10-4 м.

Экспериментальные исследования гидродинамики масляного слоя подшипника из биметалла по критерию "минимальная толщина масляного слоя", проведенные при работе дизеля ЧН 21/21 по нагрузочной характеристике при сгорании топлива (![]() ), представлены динамикой изменения минимальной толщины масляного слоя на осциллограммах. Результаты обработки осциллограмм изменения

), представлены динамикой изменения минимальной толщины масляного слоя на осциллограммах. Результаты обработки осциллограмм изменения ![]() и экспериментального определения Кд по приве-денной методике сведены в табл. 2.

и экспериментального определения Кд по приве-денной методике сведены в табл. 2.

Таблица 2

| А | hmin, мкм | |||

| 13,5 | 12,5 | 10,5 | 9 | |

| Кд | ||||

| 15 | 1,035 | 1,037 | 1,044 | 1,052 |

| 20 | 1,046 | 1,050 | 1,059 | 1,069 |

| 25 | 1,058 | 1,062 | 1,075 | 1,087 |

| 30 | 1,069 | 1,075 | 1,089 | 1,10 |

![]() А – относительная пористость антифрикционного материала биметаллического подшипника.

А – относительная пористость антифрикционного материала биметаллического подшипника.

Как следует из приведенных в табл. 2 данных, биметаллический материал обеспечивает повышение эксплуатационной надежности подшипников по сравнению с известным за счет повышения минимальной толщины масляного слоя до hmin=12,5 мкм и запаса несущей способности до Кд = 2.

Результаты экспериментальных исследований материалов образцов на усталость до и после ППД свидетельствуют о том, что технологические упрочняющие обработки ГДУ и применение композиционных материалов повышают эксплуатационную надежность подшипника скольжения по критерию «коэффициент влияния поверхностного упрочнения» до ![]() . Согласно ГОСТ 25.504-82 указанный критерий составляет 1,10-1,30.

. Согласно ГОСТ 25.504-82 указанный критерий составляет 1,10-1,30.

В пятой главе произведено технико-экономическое обоснование совершенствования технологических методов изготовления подшипников скольжения на примере КШМ высокофорсированных дизелей. Суммарный годовой технико-экономический эффект составил 3024494 руб.

ОБЩИЕ ВЫВОДЫ

1 Анализ основных опубликованных материалов показал, что в настоящее время задача совершенствования комплексного технологического обеспечения при изготовлении подшипников скольжения решается деформационным упрочнением, но имеющийся опыт нельзя привнести в практику без дополнительных исследований.

2. Особенности применения МКЭ как базового метода для оценки напряженного состояния деталей в условиях совершенствования технологии после поверхностного пластического деформирования позволяют более точно судить об эксплуатационной надежности конструкций по критерию усталостной прочности.

3. Результаты исследования начальных технологических остаточных напряжений в условиях совершенствования технологии ГДУ показывают, что кинетическая энергия удара и интенсивность деформации поверхностного слоя детали во времени непосредственно определяют максимальные значения и глубину проникновения технологических остаточных напряжений сжатия.

4. Выполнены исследования напряженного состояния и концентрации напряжений деталей на примере поршневой и кривошипной головок шатунов в моделях методом фотоупругости. Для повышения эксплуатационной надежности шатунов путем нейтрализации концентрации напряжений целесообразно усовершенствование технологии внедрением деконцентратора напряжений. При этом эксплуатационная надежность конструкции повышается до 20%.

5. Усовершенствована комплексная технология способа изготовления подшипника скольжения из композиционного материала по безотходной технологии методом порошковой металлургии. В масляном слое биметаллического подшипника скольжения на всех режимах нагрузочной характеристики колебательный слой нейтрализуется за счет демпфирующей способности пористого антифрикционного слоя до значений, определяемых погрешностью измерительной аппаратуры, чем подтверждается повышение эксплуатационной надежности конструкции.

6. Результаты экспериментальных исследований материала образцов до и после ППД свидетельствуют о том, что усовершенствованные комплексные технологические упрочняющие обработки и применение композиционных материалов со способом изготовления подшипников по малоотходной технологии повышают эксплуатационную надежность по критерию «коэффициент влияния поверхностного упрочнения» до Kv=1,22. Согласно ГОСТ 25.504-82 указанный критерий составляет 1,10-1,30.

7. Результаты диссертационной работы внедрены в производство, эксплуатацию с годовым экономическим эффектом 3 024 494 рубля.

Основное содержание диссертации опубликовано

в следующих работах:

в изданиях, рекомендованных ВАК РФ:

1. Горшков Е. А. Особенности поверхностного пластического деформирования высоконагруженных деталей транспортных дизелей / С. П. Косырев, Е. А. Горшков // Вестник Саратовского государственного технического университета. 2008. №3 (27) Вып. 3. С.45-48.

в других изданиях:

2. Поверхностное пластическое деформирование высоконагруженных деталей транспортных дизелей / С. П. Косырев, И. О. Кудашева, Е. А. Горшков и др. // Современные технологии в машиностроении – 2007: сб. статей XI Междунар. науч.-практ. конф. Пенза, 2007. С. 62-66.

3. Горшков Е. А. Моделирование напряженного состояния поршневой головки шатуна форсированного дизеля / С. П. Косырев, Е. А. Горшков // Двигателестроение. 2007. № 3. С. 14-15.

4. Математическое моделирование напряженно-деформированного состояния высоконагруженных деталей форсированных дизелей / С. П. Косырев, Е. А. Горшков, Е. С. Мариева и др. // Проблемы экономичности и эксплуатации двигателей внутреннего сгорания: материалы Межгос. науч.-техн. семинара. Саратов: ФГОУ ВПО «Саратовский ГАУ», 2006. Вып. 18. С. 190-192.

5. Горшков Е. А. Прогнозирование жизненного цикла сопряжения «поршневой палец – верхняя головка шатуна» комбинированных дизелей / Е. А. Горшков // Проблемы прочности и надежности строительных и машиностроительных конструкций: межвуз. науч. сб., посвященный 30-летию кафедры СММ БИТТУ. Саратов: СГТУ, 2005. С. 288-293.

6. Горшков Е. А. Напряженное состояние поршневой головки и поршневого пальца дизельного двигателя / С. П. Косырев, Е. А. Горшков // Проблемы экономичности и эксплуатации двигателей внутреннего сгорания: материалы Межгос. науч.-техн. семинара. Саратов: ФГОУ ВПО «Саратовский ГАУ», 2007. Вып. 19. С. 13-18.

7. Динамическое нагружение поверхностного слоя высоконагруженной детали после поверхностного пластического деформирования / С. П. Косырев, Е.А. Горшков, И. О. Кудашева и др. // Проблемы экономичности и эксплуатации двигателей внутреннего сгорания: материалы Межгос. науч.-техн. семинара. Саратов: ФГОУ ВПО «Саратовский ГАУ», 2008. Вып. 20. С. 90-92

Подписано в печать 07. 05. 08 Формат 6084 1/16

Бум. офсет. Усл. печ.л. 0,93 (1,0) Уч.-изд.л. 0,9

Тираж 100 экз. Заказ 124 Бесплатно

Саратовский государственный технический университет

410054, Саратов, Политехническая ул., 77

Отпечатано в РИЦ СГТУ. 410054, Саратов, Политехническая ул., 77