Улучшение эксплуатационных показателей транспортного дизеля путем использования камер сгорания с направленным движением воздушного заряда

На правах рукописи

УДК 621.436

Микитенко Андрей Валерьевич

УЛУЧШЕНИЕ ЭКСПЛУАТАЦИОННЫХ ПОКАЗАТЕЛЕЙ

ТРАНСПОРТНОГО ДИЗЕЛЯ ПУТЕМ ИСПОЛЬЗОВАНИЯ

КАМЕР СГОРАНИЯ С НАПРАВЛЕННЫМ ДВИЖЕНИЕМ

ВОЗДУШНОГО ЗАРЯДА

Специальность 05.04.02 - Тепловые двигатели

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Москва - 2007

Работа выполнена в Московском государственном техническом

университете им. Н. Э. Баумана

Научный руководитель: доктор технических наук,

профессор Марков В.А.

Научный консультант: доктор технических наук,

доцент Девянин С.Н.

Официальные оппоненты: доктор технических наук,

профессор Патрахальцев Н.Н.

кандидат технических наук,

доцент Гайворонский А.И.

Ведущее предприятие:

Защита диссертации состоится "__"__________2007 г. в ___ч. на заседании диссертационного совета Д.212.141.09 при Московском государственном техническом университете им. Н. Э. Баумана по адресу: 105005, Москва, Рубцовская наб., д. 2/18, Учебно-лабораторный корпус, ауд. 947

С диссертацией можно ознакомиться в библиотеке МГТУ им. Н.Э.Баумана.

Ваши отзывы на автореферат в двух экземплярах, заверенные печатью учреждения, просим направлять по адресу: 105005, Москва, 2-я Бауманская ул., д.5, МГТУ им. Н. Э. Баумана, ученому секретарю диссертационного совета Д.212.141.09.

Автореферат разослан "____"______________2007 г.

Ученый секретарь

диссертационного совета,

кандидат технических наук,

доцент Тумашев Р.З.

СПИСОК ПРИНЯТЫХ ОБОЗНАЧЕНИЙ И СОКРАЩЕНИЙ

АМЗ – Алтайский моторный завод;

КС – камера сгорания;

ОГ – отработавшие газы;

ТНВД – топливный насос высокого давления;

УОВТ – угол опережения впрыскивания топлива;

п.к.в. – поворот коленчатого вала двигателя.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы. В современных условиях к показателям работы транспортных дизелей предъявляется целый комплекс достаточно жестких требований. Среди этих показателей приоритетными считаются топливная экономичность и токсичность ОГ. Эти показатели могут быть существенно улучшены путем совершенствования процесса смесеобразования. Сложность решения этой проблемы усугубляется многорежимностью транспортного дизеля и рассогласованием характеристик его различных систем при работе на режимах с пониженными частотой вращения и нагрузкой. Поэтому повышение качества рабочего процесса дизеля в широком диапазоне режимов может быть достигнуто за счет согласования геометрических характеристик струй распыливаемого топлива с формой КС и движением воздушного заряда. Поэтому актуальной проблемой является комплексное совершенствование систем топливоподачи и воздухоснабжения транспортного дизеля. Такое совершенствование систем комбинированного двигателя целесообразно проводить с использованием методов математического моделирования, позволяющих сократить временные и материальные затраты при проведении исследовательских работ. С помощью предлагаемых расчетных методов можно провести всесторонний анализ рабочего процесса дизеля и выдать рекомендации по определению параметров систем топливоподачи, выбору конструкции поршней, в частности – выбору оптимальной формы камеры сгорания в поршне, обеспечивающей направленное движение воздушного заряда в цилиндрах, с целью улучшения эффективных и экологических показателей транспортных дизелей. Результаты этих исследований могут быть использованы при определении целесообразной формы КС и создании топливоподающих систем, обеспечивающих перспективные требования к токсичности ОГ при достижении повышенных показателей дизелей по топливной экономичности.

Цель работы. Улучшение эксплуатационных показателей транспортного дизеля путем использования камер сгорания с направленным движением воздушного заряда и разработка расчетно-экспериментального метода комплексного исследования процессов распыливания топлива и смесеобразования.

1

Научная новизна работы заключается в следующем:

- разработана математическая модель расчета динамики развития струи распыливаемого топлива, учитывающая влияние движения воздушного заряда в объёме КС дизеля на геометрические характеристики струи.

- разработана математическая модель расчета движения воздушного заряда в камере сгорания дизеля, позволяющая определить параметры этого движения при использовании поршней с различной формой КС в поршне.

- в сравнительных экспериментальных исследованиях выявлены достоинства и недостатки предложенных конструкций поршней с камерами сгорания, обеспечивающими направленное движение воздушного заряда в объеме КС.

Методы исследований. Поставленная в работе цель достигается сочетанием теоретических и экспериментальных методов исследования. С помощью теоретических методов были исследованы характеристики динамики развития струй распыливаемого топлива и движения воздушного заряда в КС дизеля. Экспериментальная часть работы заключалась в определении показателей дизеля, оснащенного поршнями с КС различной формы.

Достоверность и обоснованность научных положений работы определяются:

- использованием фундаментальных законов и уравнений термодинамики, аэродинамики и гидравлики, современных численных и аналитических методов реализации математических моделей;

- совпадением результатов расчетных и экспериментальных исследований и применением при оценке адекватности математических моделей достоверных опытных данных, полученных при испытаниях на безмоторной установке и на одноцилиндровом двигателе.

Практическая ценность. Разработанный алгоритм и программа расчета динамики развития струй распыливаемого топлива с учетом направленного движения воздушного заряда в КС дизеля позволяют с достаточной для практики точностью решать задачи проектирования систем топливоподачи для существующих и перспективных дизелей. Разработанный алгоритм и программа расчета движения воздушного заряда в КС дизеля позволяют с достаточной для практики точностью решать задачи проектирования поршней для дизельных двигателей. Разработанные конструкции поршней обеспечивают значительное улучшение показателей топливной экономичности и токсичности ОГ дизелей транспортного и автотракторного назначения.

Реализация результатов работы. Работа проводилась в соответствии с планами госбюджетных и хоздоговорных работ лаборатории «Автоматика» НИИЭМ МГТУ им. Н.Э. Баумана и кафедры «Теплофизика» (Э-6) МГТУ им. Н.Э. Баумана. Результаты исследований внедрены в ФГУП «НАМИ» и ЗАО «Дизель-КАР» (г. Москва).

2

Апробация работы. Основные положения работы докладывались на международном симпозиуме «Образование через науку», посвященном 175-летию МГТУ им. Н.Э. Баумана, 17-19 мая 2005 (г. Москва, 2005 г.); на межотраслевой научно-технической конференции «Современные проблемы развития поршневых ДВС», посвященной 75-летию кафедры «Судовые ДВС и дизельные установки» Государственного морского технического университета (г. Санкт-Петербург, СПбГМТУ,2005 г.); на Всероссийском научно-техническом семинаре (ВНТС) им. проф. В.И. Крутова по автоматическому управлению и регулированию теплоэнергетических установок при кафедре «Теплофизика» (Э-6) МГТУ им. Н.Э. Баумана в 2005 и 2006 г.г.

(г. Москва); на совместном заседании кафедр «Поршневые двигатели» и «Теплофизика» в МГТУ им. Н.Э. Баумана в 2007 г.,

Публикации. По теме диссертации опубликовано 10 работ, в том числе 4 статьи, 5 материалов конференций, 1 заявка на изобретение.

Структура и объем работы. Диссертация состоит из введения, четырех глав, основных выводов и заключения, списка использованной литературы и приложения. Общий объем работы 166 страниц, включая 146 страниц основного текста, содержащего 54 рисунка, 4 таблицы. Список литературы включает 143 наименования на 16 страницах. Приложение на 20 страницах включает листинги программ расчета динамики струй распыливаемого топлива и движения воздушного заряда в камере сгорания дизеля, а также документы о внедрении результатов работы.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность проведения работ, направленных на совершенствование процессов топливоподачи, воздухоснабжения и смесеобразования в дизелях транспортного назначения, и дана общая характеристика диссертационной работы.

В первой главе проведен анализ требований, предъявляемых к транспортным дизелям в современных условиях. Показано, что приоритетными являются требования по топливной экономичности и токсичности ОГ. Рассмотрены возможности совершенствования процесса смесеобразования в дизелях. Отмечено, что качество смесеобразования в значительной степени определяется типом КС, применяемой в дизельном двигателе. Выбор типа КС осуществляется с учетом тактности двигателя и его размерности, преимущественных режимов и условий эксплуатации, свойств применяемого топлива, требований к топливной экономичности дизелей, токсичности их ОГ, шумности работы двигателя. Отмечено, что наиболее перспективными с точки зрения топливной экономичности являются дизели с полуразделенными и неразделенными КС и преобладанием объемного смесеобразования. Проведен обзор и анализ КС, запатентованных ведущими двигателестроительными организациями.

3

В работах Астахова И.В., Вырубова В.В., Гальговского В.Р., Голубкова Л.Н., Грехова Л.В., Гайворонского А.И., Девянина С.Н., Иващенко Н.А., Кавтарадзе Р.З., Камфера Г.М., Кутового В.А., Лебедева О.Н., Лышевского А.С., Патрахальцева Н.Н., Русинова Р.В., Свиридова Ю.Б., Толшина В.И., Трусова В.И. и др. отмечена значительная зависимость характера процессов смесеобразования и сгорания от параметров топливоподачи и характера движения воздушного заряда в цилиндрах дизеля, а также от режима работы двигателя. Показано, что необходимо комплексное совершенствование систем топливоподачи и воздухоснабжения транспортного дизеля.

На основании анализа состояния проблемы были сформулированы следующие задачи исследования:

1. Оценка влияние формы камеры сгорания и характеристики топливоподачи на экономические и экологические показатели транспортных дизелей и разработка камер сгорания, обеспечивающих направленное движение воздушного заряда.

2. Разработка математической модели динамики развития струй распыливаемого топлива и проведение расчетных исследований динамики развития струй с учетом направленного движения воздушного заряда.

3. Разработка математической модели движения воздушного заряда в камере сгорания дизеля и проведение расчетных исследований движения воздушного заряда с учетом принятой формы камеры сгорания.

4. Разработка камер сгорания, обеспечивающих целенаправленное движение воздушного заряда в КС дизеля.

5. Проведение экспериментальных исследований разработанных камер сгорания, обеспечивающих направленное движение воздушного заряда, и оценка экономических и экологических показателей дизеля, оснащенного поршнями с этими камерами сгорания.

Во второй главе проведен анализ методик расчета динамики развития струй распыливаемого топлива. Отмечено, что наиболее известными среди них являются критериальная методика, разработанная А.С. Лышевским, и порционная модель, предложенная в МАДИ В.И. Трусовым и Л.М. Рябикиным. В методике А.С. Лышевского расчет продвижения фронта струи проводится по средним параметрам за процесс топливоподачи. В методике В.И. Трусова - Л.М. Рябикина расчет дальнобойности топливной струи проводится по продвижению отдельных порций, имеющих свои характеристики в зависимости от закона подачи топлива. Сравнение результатов расчета динамики развития струй распыливаемого топлива по методикам А.С. Лышевского и В.И. Трусова - Л.М. Рябикина показывает расхождение расчетных параметров с экспериментальными. Это связано с тем, что методики не учитывают действительный закон подачи топлива и энергообмен между порцией топлива и фронтом струи.

При разработке методики расчета динамики развития струй распыливаемого топлива в качестве базовой используется модель, разработанная 4

С.Н. Девяниным. Она учитывает действительный закон подачи топлива и энергообмен между порцией топлива и фронтом струи. Модель дополнена соотношениями, учитывающими наличие поперечного потока воздуха.

При расчетах динамики развития струи принято, что поперечные сечения струи с радиусом rэ образуют конус с эффективным углом раскрытия струи э. Радиус эквивалентного сечения rэ на расстоянии L от распыливающего отверстия связан с углом э зависимостью (рис. 1,а,б):

tg(э/2)=rэ/Lф. (1)

Порция топлива движется в струе по закону Li=f(t), взаимодействуя с окружающей средой и не взаимодействуя с ранее поданными порциями (рис.1,в). При достижении порцией топлива фронта струи происходит обмен энергиями между ними. Фронт струи, движущийся по закону Lф=f(t), взаимодействует с воздухом, в результате чего происходит обмен энергиями на основе закона сохранения импульса.

| |

| а | |

|  |

| б | в |

| Рис.1. Расчетная схема струи топлива (а), характеристики динамики развития струи (б) и ее геометрические характеристики (в). | |

Объем Vв вовлеченного воздуха равен объему усеченного конуса с углом э, высотой Lф, верхним основанием диаметром dр и нижним основанием радиусом rэ = Lф tg(э/2) + dр/2 (рис. 1,б), т.е.

Vв=(1/12) Lф (4 rэ 2 + dр2 + 2 rэ dр), (2)

5

Математическая модель развития струи включает соотношения, описывающие параметры движения порций топлива, формирующих фронт струи, и энергообмена между ними. Начальное значение скорости истечения топлива из распыливающего отверстия:

Со=(2/т)(рвп - рпр), (3)

где рвп и рпр – давления впрыскивания топлива и противодавление, т – плотность топлива, - коэффициент скорости (при Re>10000 значение 1). Скорость движения i-ой порции:

Сi=Сo /(1 + k1i t Cо), (4)

где k1i - коэффициент рассеивания энергии i-ой порции; t - время ее движения. Закон перемещения Li порции до момента ее достижения фронта:

t t

Li= Ci dt = [Сo /(1 + k1i t Cо)] dt = (1/ k1i) ln (1 + k1i t Cо). (5) 0 0

Изменение импульса фронта:

mф Cф = mi (Ci - Cф) + mв (Cв - Cф), (6)

где mi, mф, mв – массы i-той порции топлива, фронта струи и вовлеченного воздуха, Сi, Сф, Св – их скорости. Изменение скорости фронта струи:

Сф= Ci (mi/mф) - Cф (mф/mф) + Cв (mв/mф) (7)

Продвижение фронта струи (при движении фронта и порции):

Lф = Cф tв + 0,5 Cф tв (8)

где tв – время взаимодействия фронта и порции, за которое фронт продвинется на Lф.

Для учета направленного движения воздушного заряда в камере сгорания дизеля базовая методика дополнена эмпирической зависимостью, учитывающей взаимодействие струи с поперечным потоком воздуха, движущимся со скоростью Сп (рис. 2):

Lп=L (104 t)-0,0075Сп. (9)

Форма этой эмпирической зависимости предложена Л.М. Рябикиным. Сомножитель -0,0075, стоящий перед скоростью Сп, подобран с учетом порционности и энергообмена используемой модели.

6

| Рис. 2. Влияние поперечно движущегося потока воздуха на динамику развития струи распыливаемого топлива. |

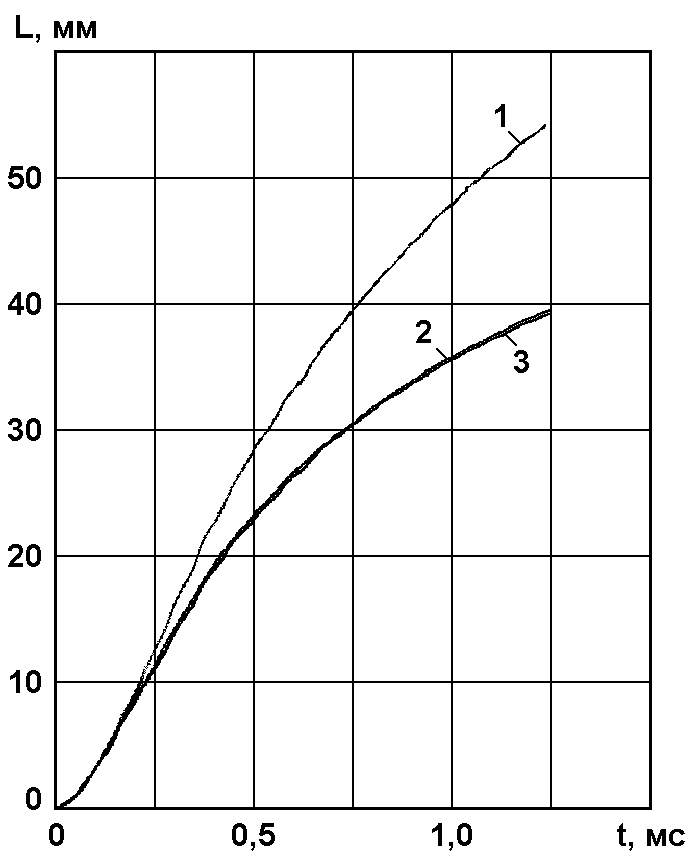

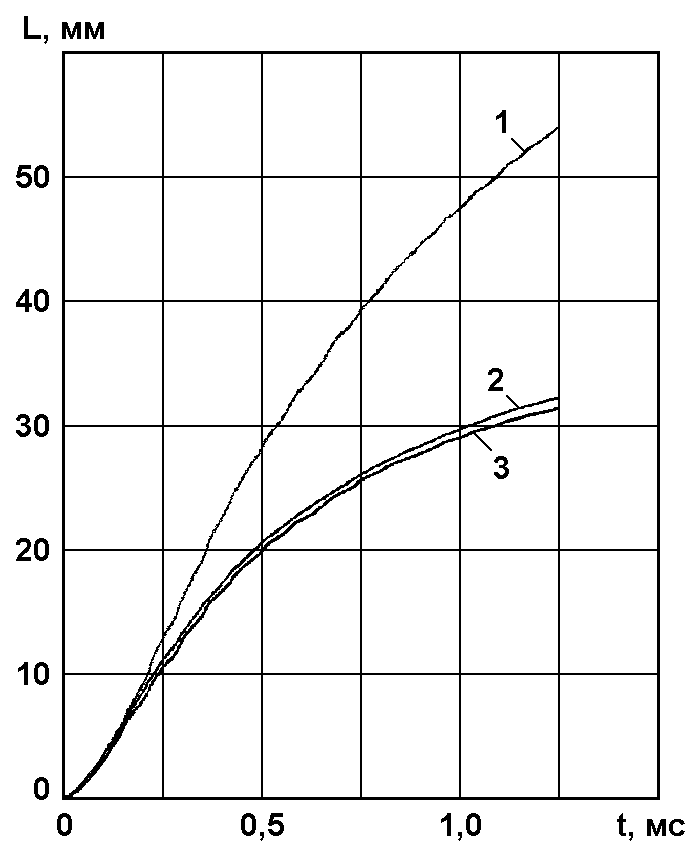

Результаты расчетов динамики развития струй распыливаемого топлива (рис. 3) показали, что для уменьшения длины струи распыливаемого топлива на 30 % необходимо организация поперечно движущегося потока воздуха со скоростью 35 м/с. При этом длина струи распыливаемого топлива, рассчитанная по методике Л.М. Рябикина и по предложенной формуле (9), оказалась практически одинаковой.

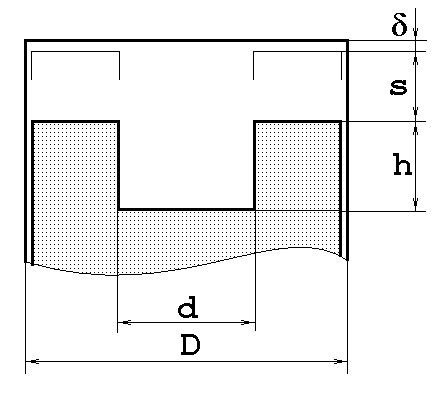

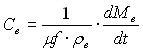

В третьей главе представлена математическая модель движения воздушного заряда при его вытеснении из надпоршневого зазора в КС в поршне, основанная на фундаментальных законах и уравнениях термодинамики и аэродинамики. Исследован поршень с цилиндрической КС в поршне, используемый в дизелях семейства АМЗ. При этом объем камеры над поршнем был разделен на две части – «В» и «КС» (рис.4). Исследовался политропный процесс сжатия идеального газа.

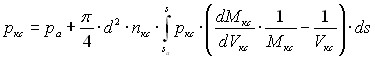

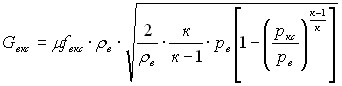

Математическая модель для расчета параметров движения воздуха в КС дизеля включает уравнение состояния идеального газа в дифференциальном виде:

, (10)

, (10)

где p,V, M и T – соответственно, давление, объем, масса и температура заряда. Для политропного процесса со средним показателем политропы n:

. (11)

. (11)

Уравнения для рассматриваемых полостей:

; (12)

; (12)

, (13)

, (13)

где параметры с индексом «в» относятся к полости «В» и с индексом «кс» – к полости «КС».

7

|  | |

| а | б | |

|  | |

| в | г | |

|  | |

| д | е | |

| Рис. 3. Динамика развития струи топлива при различных скоростях поперечно движущегося потока воздуха Св: а - 0 м/c; б - 10 м/c; в - 20 м/c; г - 30 м/c; д – 40 м/c; е - 50 м/c; 1 - при отсутствии поперечно движущегося потока; 2 - при наличии поперечно движущегося потока и расчете Lп по методике Л.М. Рябикина; 3 - при наличии поперечно движущегося потока и расчете Lп по формуле (9). | ||

8

|  |

| а | б |

| Рис. 4. Основные геометрические характеристики внутрицилиндровой полости | |

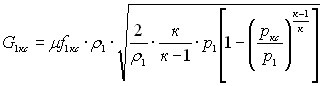

Масса заряда, перетекаемого из полости «В» в полость «КС»:

, (14)

, (14)

где fк = 3,14·d·(S+ ) – площадь кольцевого сечения между полостями «В» и «КС»; – коэффициент расхода.

Изменение давления в полостях «В» и «КС»:

; (15)

; (15)

.

.

Скорость движения воздушного заряда из полости «В» в полость «КС»:

. (16)

. (16)

Расчеты по разработанной методике показали, что максимальная скорость перетекания воздуха из полости «В» в полость «КС» для исследуемой КС составляет 90 м/с.

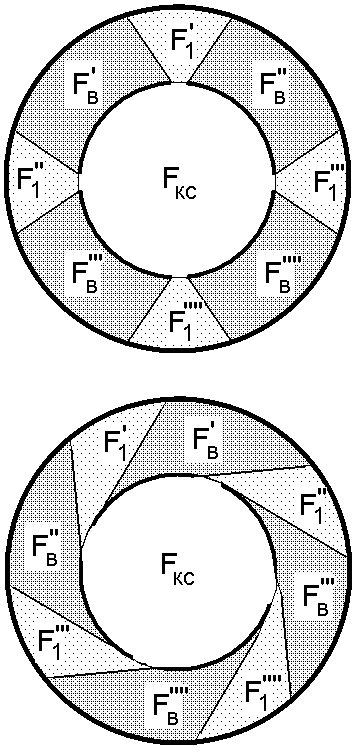

Представленная методика не учитывает возможность использования КС более сложной формы. Необходимость использования таких камер обусловлена тем, что в процессе образования топливовоздушной смеси топливо в объеме КС распределяется неравномерно и имеются зоны, переобогащенные топливом. В связи с этим предлагается на днищах поршней выполнить специально профилируемые камеры таким образом, чтобы при вытеснении воздуха из надпоршневого зазора он направлялся в переобогащенные топливом зоны. Некоторые варианта таких камер, разработанные для дизеля типа ЧН 13/14, представлены на рис. 5.

9

| Рис. 5. Камеры сгорания дизеля типа ЧН 13/14: а - серийная КС; б - опытная КС № 1; в - опытная КС № 2; г - опытная КС № 3. | |||

| а | б | в | г | |

Для учета влияния дополнительных камер на характер движения воздушного заряда в КС представленная выше дополнена соотношениями для параметров направленного движения воздушного заряда, обеспечиваемого дополнительными камерами. Схема расположения вспомогательных камер, используемая в дополненной модели, представлена на рис. 6.

|  | Рис. 6. Схема расположения вспомогательных камер и их расчета: а - схема расположения вытеснителя и вспомогательных камер на поршне; б - расчетная схема процесса движения воздушного заряда при его вытеснении из надпоршневого пространства при наличии специальной камеры. |

| а | б |

Математическая модель для КС, обеспечивающей направленное движение воздуха, включает следующие уравнения. Массовые расходы заряда:

из полости над вытеснителем «В» в полость камеры сгорания «КС»:

; (17)

; (17)

10

из полости над вытеснителем «В» в полость вспомогательной камеры «1»:

; (18)

; (18)

из полости над камерой «1» в полость камеры сгорания «КС»:

. (19)

. (19)

Изменение массы воздушного заряда в полостях «В», «1» и «КС»:

![]() ;

; ![]() ;

;

![]() . (20)

. (20)

С использованием разработанной модели проведены расчетные исследования влияние различных факторов на скорость движения воздуха в полостях КС. Максимальная скорость перетекания воздуха из камер «1» в камеру «КС» достигает 35 м/с. (рис. 7) Скорости перетекания воздуха в сечениях между полостями «В»-«КС», «В»-«1» и «1»-«КС» имеют максимальные значения за 5-10о п.к.в. до ВМТ. Наличие направленного движения воздуха оказывает влияние на динамику развития струй топлива.

Для улучшения качества процесса смесеобразования дизелей АМЗ, было разработано и три варианта опытных поршней с КС (рис. 5). Первый поршень с опытной КС № 1 обеспечивает направление воздушного потока к стержню струи топлива для увеличения доли окислителя в центральной части топливных струй. При использовании поршней с опытными КС № 2 и № 3 воздушный заряд направляется в пристеночную зону для увеличения доли окислителя у стенки КС. При этом направление движения воздушного заряда согласуется с направлением топливных струй, впрыскиваемых в КС через четырехсопловую форсунку.

| Рис. 7. Характеристики скорости перетекания воздушного заряда в сечениях между полостями «В», «1» и «КС». |

11

В соответствии с разработанными схемами изготовлены накладки на поршни с различными КС. Серийная КС в поршне диаметром d=80 мм и глубиной h=24 мм обеспечивает степень сжатия =15. В опытных вариантах поршней диаметр КС в поршне был уменьшен до d=76 мм с целью сохранения неизменной степени сжатия =15.

В четвертой главе приведены результаты исследований дизеля АМЗ типа А-11ТА (6 ЧН 13/14) с диаметром поршня D=130 мм, его ходом S=140 мм и мощностью Nе=200 кВт при n=1900 мин-1. Исследования проведены в НПП «Агродизель» на одноцилиндровой установке 1 ЧН 13/14 с рабочим объемом Vh=1,86 дм3. Система топливоподачи содержала блочный ТНВД семейства ТН с плунжером диаметром dпл=10 мм и полным ходом hпл=10 мм. Изменение интенсивности впрыскивания достигалось за счет гидродогружения форсунки от дополнительного насоса, работающего на гидроаккумулятор и приводимого от коленчатого вала. Давление в гидроаккумуляторе рфг изменялось от 0 до 36 МПа, что приводило к увеличению максимального давления топлива в штуцере ТНВД ртн max от 27 до 80 МПа. Впрыскивание топлива в КС дизеля осуществлялось через форсунку типа 6А1 АМЗ с распылителем, имеющим четыре распыливающих отверстия и суммарное эффективное проходное сечение рfр=0,31 мм2.

Исследования проводились на режимах нагрузочной характеристики при номинальной частоте вращения n=1900 мин-1, нагрузках, соответствующих эффективным мощностям Nе от 0 до 34 кВт (полная нагрузка), и давлениях гидродогружения форсунки рф г=0, 9, 18, 27 и 36 МПа.

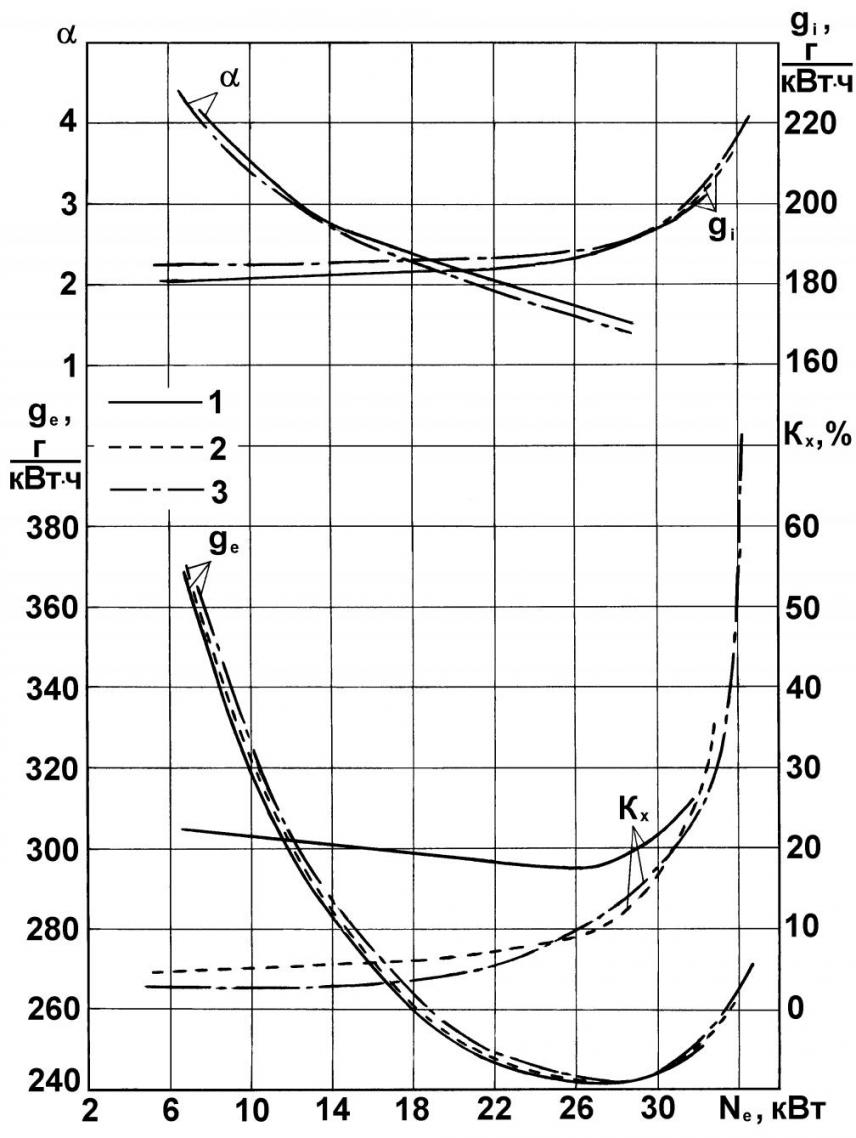

При испытаниях серийной КС отмечено, что повышение рфг с 0 до 36 МПа приводит к значительному снижению дымности ОГ (рис. 10, а). В частности, на режимах с Nе<20 кВт дымность ОГ Кх уменьшается в 4 и более раз. В целом же при установке поршней с серийной КС увеличение рфг с 0 до 36 МПа не приводит к значительному изменению удельных индикаторного gi и эффективного ge расходов топлива. При этом на режимах с Nе>30 кВт при увеличении рфг дымность ОГ Kx снижается незначительно.

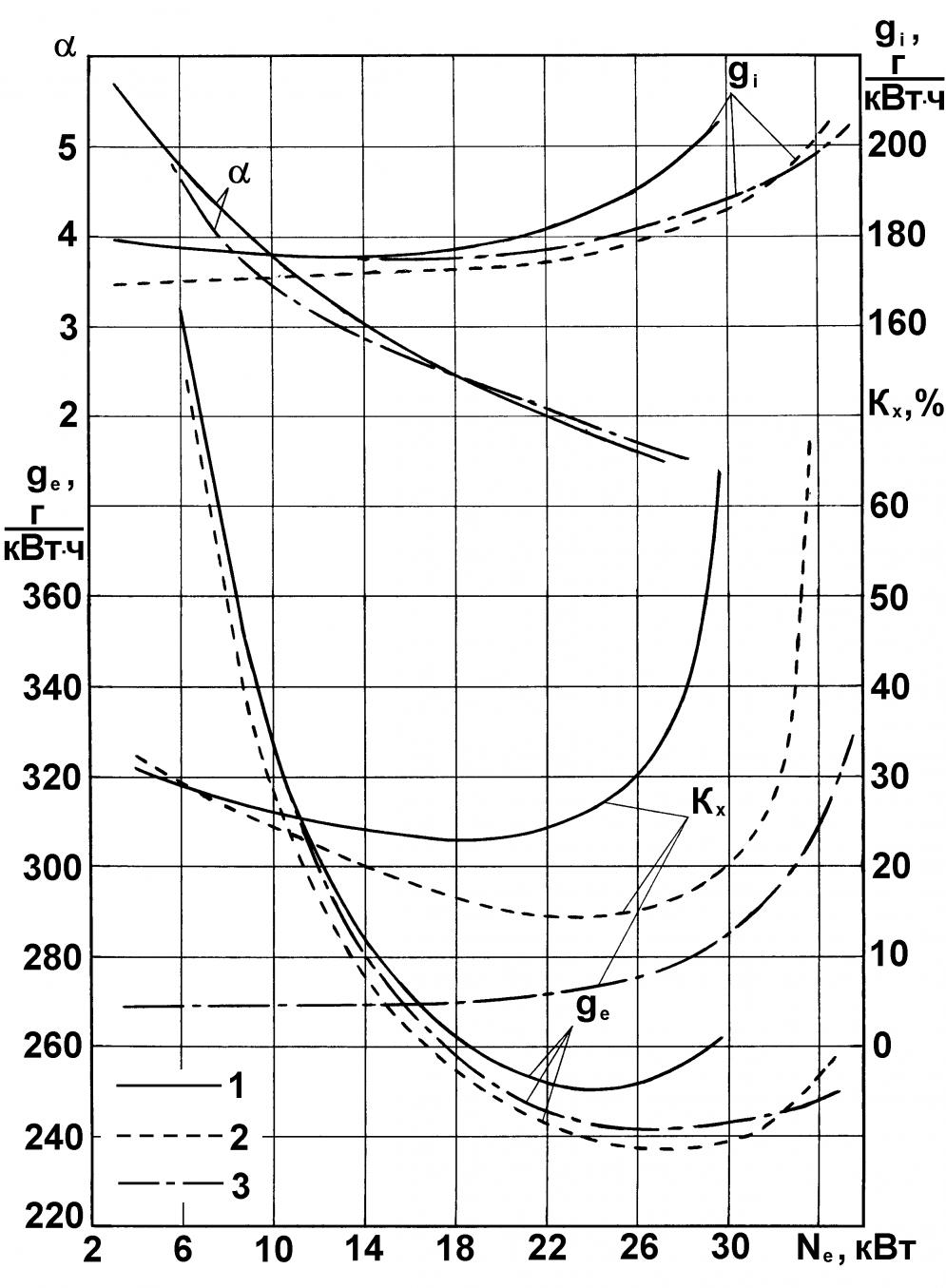

Результаты исследований опытной КС № 1, приведенные на рис. 10,б, показывают, что при работе дизеля с этой КС в диапазоне Nе от 2 до 22 кВт рф г практически не оказывает влияния на gi и ge. При Nе=22 МПа и более увеличение рф г приводит к улучшению топливной экономичности. Увеличение рф г с 18 до 36 МПа сопровождается снижением ge с 272 до 245 г/(кВтч). Повышение рф г от 0 до 36 МПа приводит к уменьшению дымности ОГ во всем диапазоне Nе. Причем, наибольшее снижение дымности Кх отмечено на режимах с Nе<15 кВт. На режиме с Nе=32 кВт дымность ОГ Кх снизилась с 50 % при рф г=18 МПа до 40 % при рф г=36 МПа.

При использовании опытной КС № 2 давление рф г оказывает более заметное влияние на топливную экономичность дизеля и дымность его ОГ. Увеличение рф г до 36 МПа позволяет сократить gе на 5 г/(кВтч) и более во

12

всем диапазоне Nе. Причем, с увеличением нагрузки выше Nе=22 кВт снижение gе составило уже от 10 до 25 г/(кВтч). Повышение рф г от 0 до 36 МПа сопровождается снижением дымности ОГ в 5 и более раз во всем диапазоне Nе. При рф г=36 МПа максимально достигаемая нагрузка составила Nе=35 кВт, при которой дымность ОГ достигла величины Кх=30%, а gе=250 г/(кВтч).

|  |

| а | б |

|  |

| в | г |

| Рис. 10. Зависимость коэффициента избытка воздуха , удельных индикаторного gi и эффективного ge расходов топлива, дымности ОГ Kx от мощности Nе дизеля 1 ЧН 13/14 с серийной КС (а), с опытными КС № 1 (б), КС № 2 (в), КС № 3 (г) на режимах с n=1900 мин-1 и различных рф г , МПа: 1 - 0; 2 - 18; 3 – 36. | |

13

Результаты исследований опытной КС № 3 (рис. 10,г) оказались близкими к результатам, полученным для опытной КС № 2. Рост рф г и в этом случае оказывает более заметное влияние на параметры дизеля, чем при установке поршней с серийной КС и с опытной КС № 1.

При испытаниях двигателя с опытными КС № 2 и № 3 отмечено снижение gе в среднем на 3 г/(кВтч) на каждые 10 МПа увеличения ртн max. Причем, наиболее существенное снижение указанных параметров имело место при Nе>14 кВт. На режиме с Nе=34 кВт увеличение рф г с 18 до 36 МПа приводит к уменьшению gе на с 255 до 250 г/(кВтч), а дымности ОГ Кх - с 48 до 28 % по шкале Хартриджа.

Наилучшее сочетание показателей топливной экономичности, дымности ОГ, динамики цикла и температуры ОГ обеспечивают поршни с опытными КС № 2 и № 3. При этом поршни с опытной КС № 3 отличаются меньшей теплонапряженностью острых кромок профилированных каналов и могут быть рекомендованы для форсированных двигателей.

Результаты испытаний дизеля 1 ЧН 13/14 показывают, что минимальные значения gi и gе достигнуты при рфг=18 МПа, которое обеспечивает давление нагнетания не ниже ртн max=52 МПа (см. таблицу). Однако такое давление впрыскивания не обеспечивает наилучших показателей дизеля по дымности его ОГ из-за сравнительно невысокого качества процесса смесеобразования. С этой точки зрения более предпочтительным является рф г=36, позволяющее повысить давление ртн max до 80 МПа.

Таблица. Показатели дизеля 1 ЧН 13/14 с КС различных типов

| Показатели дизеля | Камеры сгорания | ||||

| Серийная | № 1 | № 2 | № 3 | ||

| Минимальный достигнутый уровень удельного индикаторного расхода топлива gi (при рф г=18 МПа), г/(кВтч) | 181 | 167 | 169 | 170 | |

| Минимальный достигнутый уровень удельного эффективного расхода топлива ge (при рф г=18 МПа), г/(кВтч) | 242 | 238 | 238 | 241 | |

| Показатели на номинальном режиме при Nе=34 кВт, n=1900 мин-1 и рфг=36 МПа | |||||

| Удельный эффективный расход топлива ge, г/(кВтч) | 266 | 247 | 247 | 250 | |

| Дымность ОГ Кх, % (по шкале Хартриджа) | 57 | 50 | 25 | 28 | |

| Температура ОГ, К | 970 | 930 | 900 | 890 | |

Результаты испытаний подтвердили возможность улучшения показателей дизеля при использовании поршней предложенных конструкций. В частности, замена серийного поршня опытным с КС № 1 и одновременная оптимизация давления впрыскивания в дизеле, работающем на режиме

14

с частотой вращения n=1900 мин-1, нагрузкой Nе=34 кВт и давлением гидродогружения рфг=36 МПа позволили снизить удельный эффективный расход топлива gе с 266 до 247 г/(кВтч), т.е. на 7,1 %, при уменьшении дымности ОГ Kх с 57 до 50 % по шкале Хартриджа. Опытные поршни с КС № 2 в этих условиях также снижают gе до 247 г/(кВтч) при одновременном снижении Kх до 25 % по шкале Хартриджа. Опытные поршни с КС № 3 обеспечили gе=250 г/(кВтч) и Kх=28 % по шкале Хартриджа. Таким образом на номинальном режиме с рфг=36 МПа наименьшие значения удельного эффективного расхода топлива (gе =247 г/(кВтч)) достигнуты при установке поршней с опытными КС № 1 и 2, а минимальные значения дымности ОГ (Кх=25 %) - с опытной КС № 2. Улучшение показателей дизеля при оптимизации давления впрыскивания и движения воздушного заряда достигнуто и на других режимах работы транспортного дизеля.

ОСНОВНЫЕ ВЫВОДЫ

1. Анализ выполненных конструкций поршней дизельного двигателя показал, что выполнение в вытеснителе поршня вспомогательных камер позволяет направлять формируемый при движении поршня к ВМТ поток воздушного заряда в зоны распространения струй топлива с пониженным коэффициентом избытка воздуха.

2. Разработана порционная математическая модель динамики развития струй распыливаемого топлива, учитывающая направленное движение воздушного заряда в КС дизеля путем выделения осевой и поперечной составляющих скорости движения воздуха и позволяющая оценить влияние формы КС на динамику развития струй.

3. Проведенные расчеты динамики развития струй, формируемых топливной системой дизеля Д-245, работающего на номинальном режиме, показали, что наличии на днище поршня четырех тангенциальных каналов расчетная длина струи распыливаемого топлива сократилась на 30 % (с 54 мм до 37 мм).

4. Разработана математическая модель расчета движения воздушного заряда в камере сгорания дизеля, учитывающая сложную форму камеры и позволяющая оценить влияние формы КС на параметры движения воздушного заряда.

5. При диаметре поршня D=130 мм, диаметре камеры в поршне d=76 мм, надпоршневом зазоре =0,5 мм на режиме с n=2000 мин-1 расчетная максимальная скорость перетекания воздуха из дополнительной камеры в камеру сгорания в поршне составила С=35 м/c.

6. Замена серийного поршня опытным по первому варианту в дизеле, работающем на номинальном режиме при давлении гидродогружения рфг=36 МПа, позволили снизить удельный эффективный расход топлива

gе с 266 до 247 г/(кВтч), т.е. на 7,1 %, при уменьшении дымности ОГ Kх с 57 до 50 % по шкале Хартриджа.

15

7. Использование опытного поршня по второму варианту позволяет снизить gе с 266 до 247 г/(кВтч) при одновременном снижении Kх с 57 до до 25 % по шкале Хартриджа.

8. Установка опытного поршня по третьему варианту обеспечила снижение gе с 266 до 250 г/(кВтч) при одновременном снижении Kх= с 57 до 28 % по шкале Хартриджа.

9. На номинальном режиме наименьшие значения удельного эффективного расхода топлива (gе =247 г/(кВтч)) достигнуты при установке поршней с опытными КС №1 и 2, а минимальные значения дымности ОГ (Кх=25 % по шкале Хартриджа) - с опытной КС №2.

Основные результаты диссертации изложены в следующих работах:

1. Улучшение показателей дизеля путем совершенствования процессов топливоподачи и воздухоснабжения / С.Н. Девянин, В.А. Марков, А.В. Микитенко и др. // Грузовик &. - 2005. - № 4. - С. 26-30.

2. Марков В.А., Микитенко А.В., Девянин С.Н. Исследования на дизеле камер сгорания с направленным движением воздушного заряда / «Образование через науку»: Тезисы докл. междунар. симпозиума. - М: МГТУ им. Н.Э. Баумана, 2005. - С. 119-120.

3. Конструкция проточной части распылителя форсунки и показатели транспортного дизеля / В.А. Марков, А.В. Микитенко, С.Н. Девянин и др. // «Образование через науку»: Тезисы докл. междунар. симпозиума. - М: МГТУ им. Н.Э. Баумана, 2005. - С. 120-122.

4. Камеры сгорания с повышенной энергией смесеобразования / С.Н. Девянин, В.А. Марков, А.В. Микитенко и др. // Автомобильная промышленность. - 2006. - № 1. - С.11-15.

5. Девянин С.Н., Марков В.А., Микитенко А.В. Метод организации направленного движения воздушного заряда в камере сгорания быстроходного дизеля // Вестник МГТУ им. Н.Э. Баумана. Машиностроение. - 2006. - № 3. - С. 121-122. (Тезисы доклада на ВНТС).

6. Марков В.А., Девянин С.Н., Микитенко А.В. Проточная часть распылителя форсунки и ее влияние на показатели дизеля // Грузовик &. - 2006. - № 6. - С. 32-37.

7. Девянин С.Н., Марков В.А., Микитенко А.В. Метод совершенствования процесса смесеобразования быстроходного дизеля // Известия ВУЗов. Машиностроение. - 2006. - № 8. - С. 25-36.

8. Двигатель внутреннего сгорания / С.Н. Девянин, В.А. Марков, А.В. Микитенко и др.: Заявка на изобретение РФ № 2005120720/06 // Бюллетень изобретений. - 2007. - № 2. - Часть 1. - С. 91.

_______________________________________________________________

Заказ Объем 1 п.л. Тираж 100 экз. Подписано к печати..2007

16