Конструктивные и технологические методы повышения энергетических характеристик и долговечности героторных механизмов винтовых забойных двигателей

На правах рукописи

Шулепов Валерий Андреевич

КОНСТРУКТИВНЫЕ И ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ ПОВЫШЕНИЯ

ЭНЕРГЕТИЧЕСКИХ ХАРАКТЕРИСТИК И ДОЛГОВЕЧНОСТИ

ГЕРОТОРНЫХ МЕХАНИЗМОВ ВИНТОВЫХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ

Специальность 05.02.13 – «Машины, агрегаты и процессы»

(нефтегазовая отрасль)

Автореферат

Диссертации на соискание ученой степени

кандидата технических наук

Москва – 2011г

Работа выполнена в ООО «ВНИИБТ - Буровой инструмент»

Научный руководитель – доктор технических наук

Коротаев Юрий Арсеньевич

Официальные оппоненты доктор технических наук,

Гноевых Александр Николаевич

кандидат технических наук, доцент

Малкин Илья Борисович

Ведущее предприятие ООО «ПермНИПИнефть»

Защита состоится « 28 » октября 2011 г. в 14-00 часов на заседании диссертационного Совета Д 520.027.01 в ОАО НПО «Буровая техника» по адресу: 113114, г. Москва, ул. Летниковская, 9.

С диссертацией можно ознакомиться в библиотеке ОАО «НПО «Буровая техника» - ВНИИБТ».

Автореферат разослан « 8 » сентября 2011 г.

Ученый секретарь диссертационного Совета

Доктор технических наук Д.Ф. Балденко

ОБЩАЯ ХАРЕКТЕРИСТИКА РАБОТЫ

Актуальность проблемы. Одним из основных направлений повышения технико-экономических показателей бурения скважин, особенно горизонтальных и горизонтально-разветвленных, является широкое использование многозаходных винтовых забойных двигателей (ВЗД), созданных впервые в мире во Всесоюзном научно-исследовательском институте буровой техники (ВНИИБТ) и его Пермском филиале.

К концу 70-х годов прошлого столетия многие вопросы, связанные с созданием отечественных винтовых забойных двигателей, были решены. Разработаны основы теории рабочего процесса, первые конструкции и технология изготовления многозаходных винтовых героторных механизмов, изготовлены макетные и промышленные образцы гидравлических забойных двигателей, проведены их стендовые и промысловые испытания, началось серийное производство первых ВЗД на Кунгурском и Павловском машзаводах. Однако, широкое внедрение новых высокоэффективных машин сдерживалось из-за малой долговечности и невысоких показателей энергетических и эксплуатационных характеристик, обусловленных несовершенством конструкции и технологии изготовления героторных механизмов.

Повышение надежности и долговечности героторных механизмов в сочетании с высокими выходными энергетическими параметрами являются главными требованиями при разработке современных ВЗД. Эти требования могут быть выполнены за счет внедрения новых конструкторских и технологических решений при проектировании и изготовлении героторнных механизмов, что и определило цели и задачи настоящей диссертационной работы.

Цель работы

Повышение энергетических характеристик и долговечности винтовых забойных двигателей за счет разработки новых конструкций героторнных механизмов и технологи их изготовления.

Основные задачи работы

1. Выполнить анализ конструкции, технологии изготовления, результатов стендовых испытаний и условий эксплуатации героторных механизмов ВЗД и определить основные факторы, влияющие на долговечность статора и энергетические характеристики винтовых забойных двигателей.

2.Исследовать и разработать технологию изготовления длинномерных статоров ВЗД, установить влияние физико-механических свойств резины, длины зубчатой обкладки и погрешностей формообразования зубьев на долговечность рабочих органов и энергетические характеристики винтовых забойных двигателей.

3. Исследовать и разработать технологию зубофрезерования многозаходных роторов и фасонные червячные фрезы повышенной точности, установить факторы, влияющие на точность профиля и шероховатость поверхности зубьев, стойкость инструмента и производительность зубообработки.

4. Выполнить анализ методов чистовой обработки длинномерных зубчатых деталей. Установить факторы, влияющие на качество и производительность чистовой обработки, разработать технологию, оборудование и инструмент для чистовой обработки зубьев ротора ВЗД.

5.Исследовать технологию восстановления героторных механизмов ВЗД, разработать методы отбраковки статоров и роторов, способы удаления резиновой обкладки из корпуса статора, технологию и пресс-формы для заливки статоров, выполнить анализ факторов, влияющих на качество восстановленных героторных механизмов.

6. Внедрить результаты исследований в конструкцию и технологию изготовления рабочих органов ВЗД.

Достоверность и обоснованность научных положений, выводов и рекомендаций обеспечивается применением современных аналитических и экспериментальных методов исследований и стендовых испытаний на специализированных стендах в Пермском филиале ВНИИБТ и ООО «ВНИИБТ - Буровой инструмент», а также высокоэффективной отработкой винтовых забойных двигателей в основных нефтедобывающих регионах нашей страны и за рубежом.

Научная новизна

1. На основе исследования конструкции, технологии изготовления, анализа результатов стендовых испытаний и условий эксплуатации героторных механизмов установлены основные факторы, влияющие на долговечность статора и показатели энергетических характеристик винтовых забойных двигателей.

2. Установлено, что возможность увеличения длины зубчатой обкладки статора зависит от применяемой технологии заливки, типа литьевой машины, марки резины и конструкции пресс-формы.

3. На основе экспериментальных исследований и анализа производственного опыта выявлены факторы, влияющие на точность, производительность и стойкость инструмента, а также величину шероховатости зубьев при зубофрезеровании роторов по методу обката фасонными червячными фрезами повышенной точности и полировании роторов фасонными дисковыми эластичными абразивными кругами на вулканитовой связке.

4.Разрабонана методика контроля профиля зубьев статора на координатной измерительной машине с использованием слепков из сплава Вуда.

Практическая ценность и реализация работы

1.Результаты работы использованы в конструкции, технологии изготовления и ремонта винтовых забойных двигателях диаметром от 43 до 240 мм при их серийном производстве в ООО «ВНИИБТ - Буровой инструмент» и ОАО «Кунгурский машиностроительный завод».

2.Разработаны технологическое оборудование, пресс-формы для изготовления длинномерных статоров, способы удаления изношенной резиновой обкладки, прогрессивные червячные фрезы повышенной точности, устройство и инструмент для чистовой обработки зубьев роторов, технология изготовления и восстановления статоров и роторов.

3. Использование результатов исследований и разработок позволило повысить энергетические характеристики и кратно увеличить долговечность героторных механизмов винтовых забойных двигателей, обеспечить их широкое внедрение, повысить технико-экономические показатели бурения и капитального ремонта нефтяных и газовых скважин. Экономический эффект от внедрения результатов исследований составляет десятки миллионов рублей.

Апробация работы

Результаты работы докладывались на заседаниях Ученого совета Пермского филиала Всесоюзного научно-исследовательского института буровой техники (г. Пермь, 1986, 1988 г.г.), научных конференциях Пермского государственного технического университете (г. Пермь, 1991,1995,2006 г.г.), на семинаре производителей нефтегазового оборудования (г. Москва, 2003 г.), на 13-ой научно-технической конференции инструментальщиков Западного Урала (1998 г.) на заседаниях научно-технического совета ООО «ВНИИБТ - Буровой инструмент» (2006 – 2010 г.г.), на заседаниях Ученого совета ОАО НПО «Буровая техника» - ВНИИБТ (2008 - 2011 г.г.).

Публикации

По теме диссертации опубликовано 20 печатных работ, в том числе 5 патентов, 4 статьи в изданиях, рекомендованных ВАК РФ.

Структура и объем работы

Диссертация состоит из введения, 5 глав, основных выводов и результатов работы, списка литературы из 108 наименований. Работа изложена на 136 страницах, включая 47 рисунков, 10 таблиц.

Автор выражает искреннюю благодарность д.т.н., профессору Гусману А.М., д.т.н. Балденко Д.Ф., д.т.н. Семину В.И., к.ф-м.н. Левиной А.Б. за ценные советы, конструктивные замечания и помощь при работе над диссертацией. Особую признательность и благодарность автор выражает своему научному руководителю д.т.н. Ю.А. Коротаеву.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновывается актуальность работы, изложены цель, основные задачи исследований, научная новизна, результаты внедрения и реализация работы в промышленность.

В первой главе приведен анализ патентной и технической литературы по винтовым забойным двигателям, описаны особенности конструкции и технологии изготовления и условия эксплуатации героторных механизмов, сформулированы задачи исследований.

Большой творческий вклад в разработку и исследования многозаходных винтовых забойных двигателей, отработку технологии бурения и организацию производства внесли отечественные ученые: А.А. Асан-Нури, П.И. Астафьев, В.Н.Андоскин, Д.Ф Балденко, Ф.Д. Балденко, М.Г.Бобров, Н.П. Безлепкин, Т.Н.Бикчурин, Ю.В. Вадецкий, А.Н. Вшивков, М.Т. Гусман, В.Б. Голдобин, А.Н. Гноевых, С.А. Ганелина, Н.Д. Деркач, В.П.Дмитриев, Ю.В.Захаров, В.А. Каплун, А.М. Кочнев, Ю.А. Коротаев, А.Д.Коновалов, А.И.Каменских, Н.И.Коротких, С.С. Никомаров, Н.И. Попов, Н.Д.Сумцова, В.И.Семенец, А.В. Цепков, М.В. Шардаков, а также зарубежные специалисты: Y.Forrest, M.Garrison, T.Hadson, R.Moineau, V.Tiraspolsky, W.Teshirky, R.Yurgens, K.Wenzel и др.

Проанализировано современное состояние и технический уровень новых высокоэффективных многозаходных винтовых забойных двигателей, в которых используется многозаходный винтовой героторный механизм, представляющий собой цилиндрическую планетарную передачу внутреннего зацепления с разницей в числах зубьев статора и ротора равной единице и межосевым расстоянием, равным половине высоты зуба героторного механизма. Особенностью таких зубчатых передач является то, что с целью упрощения технологии изготовления, зубья статора выполняются на обкладке из эластомера, привулканизованного к внутренней стенке корпуса статора. Зубчатая поверхность статора формируется сердечником в специальной пресс-форме, а зубья сердечника пресс-формы статора и ротора получают методом зубофрезерования на специальных станках.

Героторный механизм должен иметь натяг в зацеплении для обеспечения высоких энергетических характеристик и создания дополнительного запаса на износ зубьев. Натяг является важнейшим параметром героторного механизма. Его отсутствие вызывает утечки промывочной жидкости, снижает КПД, крутящий момент и запас на износ героторного механизма. Слишком большая величина натяга приводит либо к заклиниванию механизма, либо к преждевременному разрушению зубьев из-за повышенных деформаций и трения между зубьями статора и ротора. Для обеспечения оптимального натяга с точки зрения наибольшей долговечности героторного механизма нужно выдерживать в заданных жестких пределах диаметральные размеры, профиль зубьев, окружной и осевой шаги зубьев статора и ротора. На величину натяга в зацеплении влияют также нецилиндричность ротора и кривизна канала статора.

Указанные требования дают основание характеризовать ротор и статор как точные и ответственные детали, не имеющие аналогов в общем и специальном машиностроении.

Проведенный автором анализ технической, патентной литературы, опыта изготовления и эксплуатации винтовых забойных двигателей показал, что конструкция героторных механизмов и вопросы технологии изготовления роторов и статоров исследованы недостаточно. В связи с этим, при изготовлении статоров и роторов возникали большие погрешности профиля их зубьев, что вызывало погрешности натяга в зацеплении и снижало долговечность героторных механизмов. Червячные фрезы и применяемая технология не обеспечивали высокой точности и требуемой шероховатости поверхности зубьев роторов и сердечников пресс-форм статоров и имели недостаточную стойкость. Роторы и сердечники пресс-форм после зубофрезерования не подвергались методам чистовой обработки, упрочнению и имели низкую износостойкость и коррозионную стойкость.

В результате при серийном изготовлении героторных механизмов не обеспечивалось требуемое качество и долговечность, что сдерживало более широкое внедрение ВЗД.

На основе анализа технической и патентной литературы, опыта проектирования и изготовления героторных механизмов в первой главе сформулированы основные направления и задачи исследования диссертационной работы.

Во второй главе приведены результаты исследований по повышению долговечности резинометаллического статора и показателей энергетических характеристик героторных механизмов. Выполнен анализ секционированных и модульных конструкций героторных механизмов ВЗД, разработаны новые конструкции героторных механизмов с монолитными и составными статорами, усовершенствована методика контроля геометрических параметров зубчатой обкладки статоров.

Исследования, проведенные Д.Ф.Балденко, Ф.Д. Балденко, М.Г. Бобровым, М.Т.Гусманом, А.М.Кочневым, Ю.А. Коротаевым, С.С. Никомаровым, С.Г.Трапезниковым, В.В.Хохловым и автором настоящей работы показали, что основным направлением повышения долговечности статора является увеличение длины зубчатых поверхностей героторных механизмов. Это позволяет значительно снизить уровень контактных нагрузок в зацеплении зубьев статора и ротора, уменьшить интенсивность их износа и предотвратить преждевременное разрушение резиновых зубьев статора из-за повышенных деформаций и разогрева резины. Повышение ресурса героторных механизмов за счет увеличения их длины объясняется также возможностью обеспечения требуемого крутящего момента при большом износе зубьев статора и ротора и достижении больших зазоров в зацеплении (до 1мм и более).

Однако, увеличение длины героторных механизмов, прежде всего резинометаллического статора, ограничивается возможностями технологического оборудования и достигнутым уровнем технологии изготовления.

В результате на основе комплекса исследований, проведенных с участием и под руководством автора разработана и внедрена новая технология изготовления статоров, что позволило увеличить длину зубчатой обкладки статора до 4600 мм. Это на 1000мм больше, чем было при применяемой ранее технологии изготовления статора. Увеличение длины от 3600 до 4600 мм позволило увеличить крутящий момент в режиме максимальной мощности и эффективную мощность на 20-30%. При этом частота вращения на холостом ходу практически не изменилась. Энергетическая характеристика винтового забойного двигателя Д-178.6/7.62 с длиной зубчатой обкладки статора 4600 мм представлена на рисунке 1.

По новой технологии заливка статоров резиновой смесью выполняется не на вертикальном литьевом прессе, а на горизонтальной литьевой машине «Desma» (Германия), которая позволяет заливать статоры длиной до 8000 мм. Отличительной особенностью новой машины является непрерывный впрыск резины поочередно из двух цилиндров. Разработаны новые конструкции пресс-форм статоров для заливки на машине «Desma» и соответствующее технологическое оборудование. В первую очередь это механизированная установка нанесения клея на внутреннюю поверхность остова статора, ванны охлаждения статоров после вулканизации и камера сушки остовов после нанесения клея, а также модернизированная дробеструйная установка.

Рис. 1. Энергетическая характеристика винтового забойного двигателя

Д-178.6/7.62 с длиной зубчатой обкладки статора 4600 мм при работе на воде

(Q=34,00 л/с. Зазор 0,05 мм)

Многие годы для изготовления статоров отечественных винтовых забойных двигателей использовалась резина ИРП-1226 производства Чайковского завода резинотехнических деталей (ЧРТД) и Соликамского завода «Урал». Эта резина имела твердость 76-80 усл.ед Шор А, усталостную выносливость при знакопеременном изгибе 100 тыс. циклов и физико-механические свойства, обеспечивающие требуемые в те годы энергетические характеристики ВЗД. Однако, проведенные нами исследования резины ИРП-1226 показали, что данная марка резины не может применяться для заливки статоров на машине «Desma» из-за высокой вязкости (75-85 ед. по Муни) и недостаточного времени подвулканизации (8-11мин).

По заданию ООО «ВНИИБТ-Буровой инструмент» предприятие ООО «Югспецполимеры» (г.Волгоград) разработало резину ИРП-1226АК (вязкость по Муни 60-65, время подвулканизации 25-35 мин), которой в течении 2007-2008гг. на «Desme» заливались статоры ВЗД и винтовых насосов.

Промысловая отработка рабочих органов ВЗД с резиной ИРП-1226 и ИРП-1226АК показали недостаточную долговечность статоров из резины ИРП-1226АК, поэтому с 2009 года стала применяться резина фирмы «Крайбург» (Германия).

Совершенствованию подверглась и такая важная технологическая операция, как контроль зубчатой поверхности статора. В результате диаметр по выступам зубьев теперь проверяется разжимными калибрами, кривизна канала статора на лазерной установке ПИКА-ДН1, а отклонения профиля статора в торцовом сечении на 3-х координатной измерительной машине с использованием слепков из сплава Вуда. Точность контроля профиля составляет ±0,02 мм.

Третья глава посвящена исследованиям и разработке технологии зубофрезерования и чистовой обработки зубьев роторов винтовых забойных двигателей.

На основании проведенных исследований и испытаний было установлено, что нарезание зубьев многозаходных роторов с числом зубьев более трех и высотой зубьев до 16 мм по методу обката фасонными червячными фрезами является наиболее предпочтительным способом формообразования зубьев с точки зрения производительности, качества зубообработки и себестоимости изготовления роторов. Нами разработаны и внедрены эффективные конструкции червячных фрез повышенной точности, отличительными особенностями которых являются положительный передний угол, прямые стружечные канавки, параллельные оси фрезы и задняя поверхность зубьев, выполненная, как поверхность, огибаемая дисковым фасонным шлифовальным кругом при параллельном расположении осей круга и фрезы. Внедрение червячных фрез повышенной точности позволило значительно уменьшить величину шероховатости зубьев детали и увеличить стойкость инструмента в 1,5…2,0 раза по сравнению с фрезами, у которых передний угол равен нулю. Кроме того, улучшилось качество обработки роторов и сердечников пресс-форм из стали 40Х, а также из нержавеющей стали 20Х13, склонной к налипанию стружки к режущим поверхностям инструмента.

Далее были проведены исследовательские работы по изучению влияния технологических факторов на точность профиля и шероховатость поверхности зубьев роторов. Установлено, что наибольшие по величине погрешности профиля зубьев роторов вызывают отклонения профиля затыловочного круга и высоты зубьев фрезы в проекции на осевую плоскость, а также радиальное биение режущих кромок фрезы относительно оси ее вращения после установки фрезы на станке. Показано, что кривизна ротора после зубофрезерования, в основном, зависит от типа заготовки (круг или труба) и технологии ее термической и механической обработки, а в качестве заготовки для многошаговых роторов рекомендуется принимать круг.

Было установлено далее, что качество заготовки ротора оказывает большое влияние на шероховатость поверхности зубьев роторов в процессе зубофрезерования. На величину шероховатости зубьев роторов при зубофрезеровании червячными фрезами также влияют параметры фрез и режимы резания. В связи с большой длиной зубообработки зубофрезерные станки оснащаются специальными подвижными и неподвижными люнетами, конструкция которых оказывают большое влияние на точность профиля и шероховатость поверхности зубьев роторов.

Для обеспечения высоких показателей энергетических характеристик и повышения долговечности героторных механизмов винтовых забойных двигателей и насосов зубчатые поверхности роторов следует тщательно полировать до и после упрочнения зубьев.

Установлено, что полирование позволяет снизить величину шероховатости зубьев ротора до Ra=1,25, уменьшить потери на трение между зубьями статора и ротора и, в конечном счете, повысить КПД винтового забойного двигателя.

Выполнены экспериментальные исследования полирования роторов цилиндрическим и глобоидным червячным кругом, а также дисковым фасонным кругом, Недостатком полирования цилиндрическими червячными абразивными кругами является отсутствие кинематической связи между инструментом и ротором. Это приводит к неравномерному износу червячного круга и возникновению погрешностей профиля зубьев ротора. Червячный круг ведет ротор прерывисто, что объясняется недостаточным коэффициентом перекрытия в процессе зацепления зубьев при обкатке. Глобоидный абразивный червяк позволяет увеличить коэффициент перекрытия и получить линейчатый контакт вместо точечного, но такие круги значительно сложнее в изготовлении.

Полирование дисковым абразивным кругом не имеет вышеуказанных недостатков и осуществляется следующим образом. На поперечном суппорте токарного станка, на специальном устройстве располагается привод дискового абразивного круга и два направляющих упора. Упоры находятся справа и слева от зоны контакта абразивного круга с обрабатываемой деталью, а их концы входят во впадины обрабатываемой детали. При настройке устройства направляющие упоры имеют возможность перемещения относительно суппорта, фиксирования и закрепления на суппорте в требуемом положении.

При полировании абразивный круг вводят в одну из впадин ротора и прижимают к нему. Затем включают привод вращения круга и продольную подачу. Суппорт с закрепленным на нем приводом, абразивным кругом и направляющими упорами перемещается вдоль детали. После обработки одной впадины суппорт отводится в крайнее положение так, чтобы оба направляющих упора вышли из контакта с деталью. Затем производится деление и продолжается обработка следующей впадины.

Выполненные нами экспериментальные исследования процесса полирования дисковым абразивным кругом позволили установить факторы, влияющие на точность профиля и шероховатость поверхности зубьев роторов, в частности, показать, что точность профиля зубьев после полирования зависит от исходной шероховатости поверхности и погрешностей профиля зубьев фрезерованного ротора, а также усилия прижатия круга к обрабатываемой детали, режимов резания и состояния станка. Шероховатость поверхности зубьев после полирования в основном зависит от характеристики абразивного круга и режимов полирования. Установлены оптимальные режимы полирования: натяг в зацеплении круга и ротора должен составлять 0,6-0,7 мм, скорость резания 4-6 м/с, продольная подача 700-1300 мм/мин. Рекомендуемый припуск под полирование 0,05-0,07мм. При этом шероховатость Rа обработанной поверхности зубьев составляет 1,25-2,5 мкм, а стойкость круга 60-80 мин.

Проведенный анализ изготовления и эксплуатации винтовых забойных двигателей показал, что упрочнение и чистовая обработка зубьев роторов позволяют значительно повысить долговечность статора и рабочих органов ВЗД. Дело в том, что в процессе работы через рабочие органы прокачивается буровой раствор, содержащий твердые частицы, которые, попадая в зону контакта зубьев статора и ротора, вдавливаются в резину, проскальзывают по зубьям ротора, царапают их и вымываются буровым раствором. Чем тверже поверхность зубьев, тем меньше износ и выше долговечность рабочих органов. Кроме высокой твердости зубья ротора должны обладать высокой коррозионной стойкостью, так как ржавчина на зубьях ротора приводит к интенсивному износу зубьев статора. Анализ показывает, что этим условиям удовлетворяют два способа упрочнения, твердое гальваническое хромирование и напыление твердым сплавом (карбиды вольфрама и карбиды хрома). Для обеспечения хорошей адгезии упрочняющего покрытия с металлом зубья ротора следует подвергать чистовой обработке. Как известно, при работе ВЗД происходит качение с проскальзыванием зубьев ротора по зубьям статора. Гладкие полированные зубья ротора снижают коэффициент трения резины с металлом и меньше изнашивают резиновые зубья статора, чем зубья с большой величиной шероховатости, что повышает КПД двигателя и долговечность героторных механизмов.

В четвертой главе приведены результаты исследований по разработке технологии, оборудования и пресс-форм для восстановления героторных механизмов ВЗД.

Дан анализ основных видов дефектов роторов и статоров, возникающих в процессе эксплуатации двигателей, раскрыты причины возникновения дефектов, разработана методика отбраковки статоров и роторов, основанная на том, что статор выходит из строя в основном по причине износа и разрушения резиновых зубьев, а ротор – из-за износа и образования раковин на зубчатой поверхности роторов.

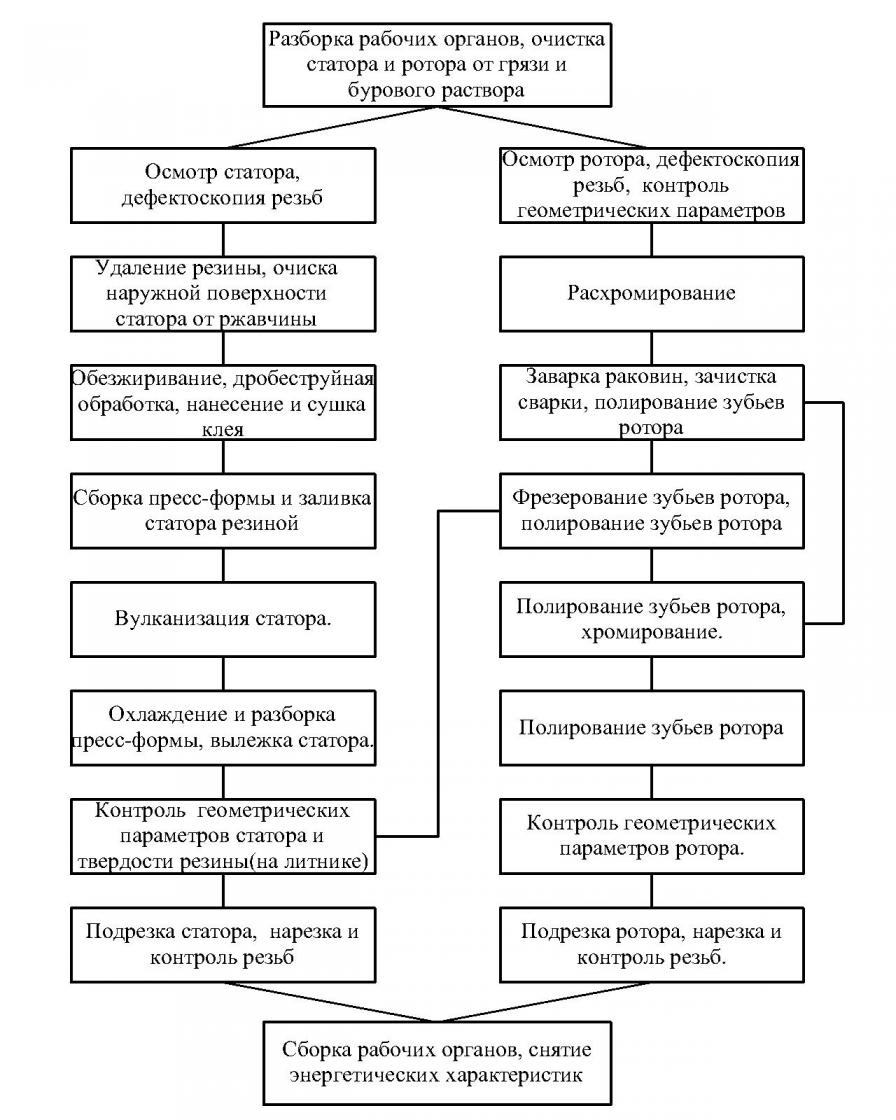

Были разработаны основные технологические операции при восстановлении статоров, а именно: дефектоскопия и подрезка резьбы, удаление резины и повторное обрезинивание статора (Рис.2). В соответствии с предложенной технологией экспериментальные и опытно-технологические работы по удалению резины из статора осуществляются следующими способами: нагревом до температуры 3000С, охлаждение в среде жидкого азота, вырезкой струей воды под большим давлением и растачиванием на токарном станке. Анализ показал, что наиболее предпочтительными способами удаления резины, с точки зрения производительности, качества и себестоимости, является растачивание на токарном станке и вырезка струей воды под большим давлением.

При этом, растачивание на токарном станке удаляет не только резину и клеевую пленку, но и металлическую основу остова, увеличивая внутренний диаметр статора. Исследованы также факторы, влияющие на кривизну канала статора и остова статора. Усовершенствованная технология расточки остовов позволила обеспечить наименьшие отклонения от прямолинейности образующей цилиндра расточенного канала остова и минимальный съем металла по диаметру расточки. В результате при расточке остова статора кривизна на длине 2500 мм уменьшилась с 1 до 0,5 мм, а минимальный съем металла по диаметру расточки уменьшился с 2 до 0,5 мм. Было показано далее, что вырезка резины струей воды под высоким давлением более производительный процесс, чем растачивание на токарных станках и происходит без снятия металла с внутренней поверхности остова статора.

Для обрезинивания восстанавливаемых статоров разработаны и опробованы новые конструкции ремонтных пресс-форм. Новые пресс-формы отличаются от применяемых ранее тем, что имеют резьбовые центрирующие втулки, которые вворачиваются в имеющую резьбу на ремонтном статоре. Кроме того, диаметральные размеры сердечников ремонтных пресс-форм уменьшены на 0,5-2 мм, по сравнению с сердечниками, применяемыми для изготовления новых статоров. Это позволяет значительно упростить сборку восстановленных роторов и статоров, а также производить повторное зубофрезерование ремонтных роторов при большом их износе и обеспечивать требуемый натяг в зацеплении статора с ротором. Освоена технология заливки новых и ремонтных статоров на литьевой машине «Desma» с использованием, как резины ИРП-1226АК производства ООО « Югспецполимеры» (г. Волгоград), так и фирмы «Крайбург» (Германия). Основными технологическими операциями при восстановлении роторов являются удаление остатков хрома с зубьев ротора, заварка раковин специальными электродами по специальной технологии и зубофрезерование роторов под статор, залитый на ремонтной пресс-форме (Рис. 2). Далее, в соответствии с существующим технологическом процессом изготовления нового ротора, выполняется полирование, хромирование и окончательное полирование. При необходимости производится повторная нарезка резьбы на роторе, при этом длина ротора должна соответствовать длине восстановленного статора. В зависимости от дефектов рабочих органов некоторые технологические процессы могут отсутствовать. Например, при небольшом износе основного металла ротора, небольшом числе неглубоких раковин на зубьях ротора операция зубофрезерования может отсутствовать.

Анализ показал, что точность формообразования зубчатых поверхностей, как при изготовлении, так и при восстановлении, статора и ротора оказывает большое влияние на долговечность героторных механизмов и показатели энергетических характеристик ВЗД. При изготовлении статора возникают отклонения профиля и высоты зубьев, отклонения от цилиндричности канала зубчатой резиновой обкладки статора (конусность, корсетнось, бочкообразность), отклонения осевого шага зубьев и т.д. Эти отклонения зависят от марки используемой резины, величины ее усадки, точности изготовления сердечника пресс-формы статора и корпуса статора.

Как указывалось выше, от величины натяга в зацеплении зависит долговечность и показатели энергетических характеристик. Для получения высоких энергетических характеристик винтовых забойных двигателей и винтовых насосов и наибольшей долговечности героторных механизмов необходимо не только назначить оптимальный натяг в зацеплении, но и обеспечить минимальное отклонение от величины этого натяга.

Рис.2 Блок-схема восстановления героторных механизмов ВЗД.

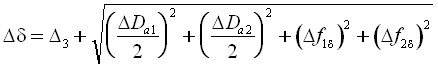

Установлено, что погрешность натяга в зацеплении зависит от взаимного расположения зубьев статора относительно зубьев ротора в различные моменты их касания. Наибольшая погрешность натяга возникает в зоне контакта боковых сторон зубьев статора и ротора и рассчитывается по следующей формуле:

Тз

Тз

где: Da1-отклонение диаметра вершин зубьев статора, Da2-отклонение диаметра вершин зубьев ротора, 3-погрешности профилирования зацепления, Тз-допуск на натяг в зацеплении, f1, f2-погрешности профиля статора и ротора, рассчитываются по формулам:

f1,= fn +fз +fр+f х Тf1,

f2,= f1СП +fСП +f УР+f х Тf2,

где Тf1, Тf2-допуски на профиль зубьев статора и ротора соответственно, fn- среднеквадратичная сумма случайных погрешностей профиля от неточностей изготовления и установки червячной фрезы, fз –систематические погрешности от переточек фрезы, fр- погрешности профиля ротора, обусловленные резанием, f х- погрешности профиля от хромирования, f1СП- погрешности профиля сердечника пресс-формы статора, fСП- систематические погрешности статора от неравномерной усадки резины, f УР- случайные погрешности, обусловленные непостоянством коэффициэнта усадки резины различных партий (замесов).

В пятой главе приведены результаты внедрения исследований в нефтегазовую промышленность и показаны основные направления дальнейшего совершенствования конструкций и технологии изготовления героторных механизмов винтовых забойных двигателей. В настоящее время с использованием разработок автора на Кунгурском машзаводе изготавливается более 20, а в ООО «ВНИИБТ-Буровой инструмент» более 100 типоразмеров ВЗД диаметром от 42 до 240 мм. Эти двигатели позволяют обеспечить эффективную отработку долот и выполнение разнообразных технологических операций, а также реализовать новые прогрессивные технологии.

По областям применения и конструктивному исполнению все винтовые двигатели разделяются на три группы: двигатели для бурения вертикальных и наклонно-направленных скважин, двигатели для бурения горизонтальных скважин, двигатели для капитального ремонта скважин и бурения дополнительных стволов из обсадных колонн. В современных двигателях используются длинные рабочие органы, позволяющие развивать моменты на выходном валу двигателя и мощность, необходимые для эффективной работы современных долот и другого инструмента.

Использование результатов исследований выполненных с непосредственным участием и под руководством автора позволило повысить долговечность героторных механизмов в 4 и более раз, с 60-80 часов (1978 г.) до 250-300 часов (2010г.), что обеспечило широкое применение ВЗД в нефтегазовой отрасли. Проходка винтовыми двигателями в общем объеме бурения нефтяных и газовых скважин составляет более 50%. В капитальном ремонте скважин 95% всех работ выполняется с применением винтовых забойных двигателей. Бурение горизонтальных скважин практически полностью осуществляется винтовыми забойными двигателями.

ОСНОВНЫЕ ВЫВОДЫ И РЕЗУЛЬТАТЫ РАБОТЫ

1. Исследована и разработана технология изготовления длинномерных статоров винтовых забойных двигателей, обеспечивающих их высокие энергетические и эксплуатационные характеристики.

2. Установлены количественные связи параметров физико-механических свойств резины, длины зубчатой обкладки статора, точности формобразования зубьев статора и погрешностей натяга в зацеплении рабочих органов с показателями долговечности статора и энергетических характеристик винтовых забойных двигателей.

3. На базе проведенного анализа секционированных и модульных конструкций рабочих органов ВЗД, разработаны новые конструкции героторных механизмов с монолитными и составными статорами, эффективные методы контроля геометрических параметров зубчатой обкладки статоров и технологии заливки новых и восстановленных статоров.

4. Исследованы и разработаны новая технология зубофрезерования роторов и фасонные червячные фрезы повышенной точности, а также установлены факторы, влияющие на шероховатость поверхности зубьев, стойкость инструмента и производительность зубообработки, что позволило повысить стойкость червячных фрез в 2-2,5 раза и уменьшить величину шероховатости зубьев роторов с Raze=80 до Ra=6,3.

5. Установлено, что полирование фасонными абразивными кругами на вулканитовой связке позволяет снизить величину шероховатости зубьев ротора до Ra=1,25, уменьшить потери на трение между зубьями статора и ротора и повысить КПД винтового забойного двигателя.

6. Показано, что на величину съема металла при полировании и стойкость абразивного круга влияют размер диаметра круга, его зернистость, усилие прижатия круга к ротору и режимы резания; установлены, кинематические связи между ротором и абразивным кругом, а также характер износа круга, погрешностей профиля и условий полирования.

7. Разработана методика и критерии отбраковки статоров и роторов при восстановлении многошаговых героторных механизмов ВЗД, способы заварки раковин и каверн на роторах, способы удаления резиновой обкладки статора, новые конструкции пресс-форм для заливки ремонтных статоров, а также установка для нанесения клея на внутреннюю поверхность остова статора и технология расхромирования роторов.

8. Использование результатов исследований при серийном производстве отечественных винтовых забойных двигателей позволило кратно увеличить долговечность героторных механизмов и значительно повысить их энергетические и эксплуатационные показатели при разбуривании практически всех основных нефтегазовых месторождений страны.

ОСНОВНОЕ СОДЕРЖАНИЕ ДИССЕРТАЦИИ ОПУБЛИКОВАНО

В СЛЕДУЮЩИХ РАБОТАХ:

1. Патент РФ № 1076202 Е 21 В 29/03. Расточная головка/ Ишемгужин Е.И., Шайдаков В.В., Приданов А.К., Иванисов П.П., Шулепов В.А., Макаров А.С., Горбунов А.Н. -№ заявки 3504846; заявл.25.10.1982. опубл. 28.02.84 Бюл. № 8.-11 с.

2. Коротаев Ю.А., Цепков А.В., Шулепов В.А. Опыт шлифования роторов винтовых забойных двигателей абразивным эластичным кругом. Перестройка инструментального производства - важнейшая задача 12 пятилетки : тез. докл. науч.-техн. конф. инструментальщиков Урала. – Пермь, 1988. - С. 41-42

3. Шулепов В.А., Цепков А.В. Технология чистовой зубообработки роторов винтовых гидродвигателей / Повышение эффективности и качества в механосборочном производстве : тез. докл. науч.-техн. конф. в рамках программы международной выставки Технология - 91. – Пермь, 1991. - С. 4-5

4. Шулепов В.А., Цепков А.В. Отделочная обработка роторов винтовых гидродвигателей : тез. докл. 27 научно-технической конференции по результатам научно-исследовательских работ, выполненных в 1988-1990 гг. – Пермь, 1991. – С. 41

5. Патент РФ № 1703277 Е 21 В 29/03 Расточная головка./ Чухарев В.И., Ефимов Р.Г., Шулепов В.А. - № заявки 4723875. заявл. 26.07.1989. опубл. 07.01.1992 Бюл. № 1. 7.- 3 с.

6. Шулепов В.А., Коротаев Ю.А. Методы чистовой зубообработки роторов винтовых гидродвигателей // Совершенствование процессов абразивно-алмазной и упрочняющей обработки в машиностроении: Межвуз. сб. науч.. тр. ПГТУ. - Пермь, 1998. - С. 195-197

7. Шулепов В.А., Цепков А.В Оборудование и особенности процесса полирования роторов винтовых забойных двигателей : тез. докл. 28 научно-технической конференции механико-технологического факультета ПГТУ. – Пермь, 1995. – С. 75.

8. Коротаев Ю.А., Шулепов В.А Прогрессивная технология шлифования роторов многозаходных винтовых забойных двигателей и насосов с непрерывном циклоидальным профилем зуба // Современные организационные, технологические и конструкторские методы управления качеством : сб. науч. тр. Пермского государственного технического университета. – Пермь, 2000. – С 46-52

9. Шулепов В.А. Модернизация и разработка новых конструкций гидравлических забойных двигателей на ОАО « Кунгурский машиностроительный завод» : сб. докл. Всероссийского научно-практического семинара. – М., 2003. – С. 37-41

10. Павлык В.Н., Шулепов В.А Об эффективности применения винтовых забойных двигателей // Вестник ассоциации буровых подрядчиков. - М, 2002.-№4., С. 24-25

11. Патент РФ № 2245981 Е 24 В 4/02. Способ изготовления статора винтового забойного двигателя / Н.С. Пенкин, Р.В. Карапетов, Д.В. Байсунгуров, В.А. Шулепов (Россия).- № заявки 2003182489; заявл. 11.05. 2003; опубл. 10.02.2005 Бюл.№ 4.- 11с.

12. Коротаев Ю.А., Бобров М.Г., Коротаев С.Н. и др. Гидравлические забойные двигатели «ВНИИБТ-Буровой инструмент» / Ю.А. Коротаев, М.Г. Бобров, С.Н. Коротаев, С.Г. Трапезников, В.А. Шулепов // Бурение & нефть. – 2005. - №6. – С. 37-41

13. Коротаев Ю.А.,Цепков А.В., Шулепов В.А. Проектирование и эксплуатация фасонных червячных фрез повышенной точности для нарезания зубьев роторов винтовых забойных двигателей // Современные организационные, технологические и конструкторские методы управления качеством: сб. науч. тр. Пермского государственного института. – Пермь, 2006. - С. 195-205

14. Коротаев Ю.А., Цепков А.В., Шулепов В.А Оборудование и инструмент для чистовой обработки зубьев роторов многозаходных винтовых забойных двигателей и насосов // Современные организационные, технологические и конструкторские методы управления качеством : сб. науч. тр. Пермского государственного технического университета. – Пермь, 2006. - С. 206-215

15. Коротаев Ю.А., Шулепов В.А., Трубин А.С. Расчет допуска на погрешность натяга в зацеплении многозаходных героторных механизмов винтовых забойных. Труды ВНИИБТ., М., 2008, Том 2, С. 341-347

16. Патент РФ № 81914 В24В 5/6 Устройство для полирования винтовых поверхностей длинномерных деталей./ Коротаев Ю.А., Шулепов В.А., Алпатов А.Н.- № заявки 2008138445; заявл. 26.09.2008; опубл.10.04.09. Бюл.№10.- 4с.

17. Патент РФ № 92452 Винтовой забойный двигатель./ Коротаев Ю. А.,Хохлов В.В., Шулепов В.А.,Шардаков М.В.- № заявки 2009141562; заявл. 10.11.2009; опубл.20.03.2010. Бюл.№8.- 4с.

18.Коротаев Ю.А., Алпатов А.Н., Трубин А.С., Хохлов В.В., Шулепов В.А. Методы и средства контроля зубчатых поверхностей героторных механизмов винтовых забойных двигателей и насосов. Вестник ассоциации буровых подрядчиков.-М.; 2011.-№1,С.16-20.

19. Коротаев Ю.А., Алпатов А.Н., Трубин А.С., Шулепов В.А. Прогрессивная технология и инструмент для зубообработки роторов винтовых забойных двигателей и винтовых насосов. Труды ВНИИБТ, М., 2011, С. 322-328

20. Шулепов В.А. Повышение ресурса рабочих органов винтовых забойных двигателей за счет восстановления статора и ротора. НТЖ. Строительство нефтяных и газовых скважин на суше и на море. – М.: ОАО «ВНИИОЭНГ», 2011.–№ 5,С. 2-4