Технологические методы повышения качества изделий по результатам испытаний

На правах рукописи

ОМИГОВ Борис Иванович

ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ ПОВЫШЕНИЯ КАЧЕСТВА ИЗДЕЛИЙ ПО РЕЗУЛЬТАТАМ ИСПЫТАНИЙ

| Специальности: | 05.02.08 – Технология машиностроения 05.02.07 – Технология и оборудование механической и физико-технической обработки |

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

кандидата технических наук

Воронеж – 2010

Работа выполнена в ГОУ ВПО “Воронежский государственный технический университет”

| Научный руководитель | доктор технических наук, профессор Смоленцев Владислав Павлович |

| Официальные оппоненты: | доктор технических наук Федонин Олег Николаевич; кандидат технических наук, доцент Поташников Михаил Григорьевич |

| Ведущая организация | ГОУ ВПО "Орловский государственный технический университет" |

Защита состоится 15 декабря 2010 г. в 1400 часов в конференц-зале на заседании диссертационного совета Д 212.037.04 ГОУ ВПО "Воронежский государственный технический университет" по адресу: 394026, г. Воронеж, Московский просп., 14.

C диссертацией можно ознакомиться в научно-технической библиотеке ГОУ ВПО «Воронежский государственный технический университет».

Автореферат разослан __ ноября 2010 г.

| Ученый секретарь диссертационного совета | Кириллов О.Н. |

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Качество изделий современной техники, особенно воздушных транспортных средств, оценивается при контроле в процессе изготовления отдельных элементов, в период испытания узлов, систем и собранного изделия. Особую часть жизненного цикла объекта составляют испытания у заказчика, в частности, для двигателей летательных аппаратов.

Эти мероприятия выявляют недостатки, возникающие на предшествующих стадиях жизненного цикла, в том числе связанные с процессом изготовления изделия. Устранение таких неисправностей может вызвать задержку с плановыми пусками и полетами, так как их не всегда удается исключить на месте эксплуатации. Поэтому требуется целенаправленная техническая политика по созданию и совершенствованию технологических процессов у поставщика, разработка мобильных технических средств для потребителя по восстановлению эксплуатационных характеристик и повышению качества отдельных узлов технологическими (иногда совместно с конструкторскими) методами. Результаты испытаний позволяют обосновать место использования освоенных и вновь разрабатываемых технологических процессов для повышения качества и надежности узлов, определяющих уровень совершенства всего изделия, особенно если оно относится к авиационно-космической отрасли.

Накопленный в отрасли опыт показывает, что технологическими методами можно существенно снизить локальные опасные концентрации напряжений наиболее ответственных деталей изделий, определяющих общий ресурс транспортных средств. Например, для двигателей летательных аппаратов такими элементами оказались переходные участки (места сопряжения, резьбовые соединения), где существующие технологические методы не обеспечивают желаемого уровня качества (плавность переходов, требуемые остаточные напряжения и др.), особенно в случае необходимости устранения дефектов на деталях непосредственно в изделии, поскольку при этом материал уже имеет низкую обрабатываемость механическими методами, а проведение даже несложной операции без разборки изделия не осуществимо из-за ограниченного доступа инструмента к месту обработки. Для эксплуатации сложных изделий транспортной техники потребовалось создание и применение мобильных технологических методов, позволяющих восстановить требуемые показатели качества изделий и разработать технологические процессы, устраняющие причины выявленных в процессе испытаний несоответствий объектов, на стадии их изготовления. Для этих целей созданы и совершенствуются нетрадиционные комбинированные методы обработки с наложением электрического поля. Такие методы позволяют эффективно устранять концентраторы напряжений, выявленные в процессе испытаний, совершенствовать технологические процессы у изготовителя, создавать условия для выравнивания показателей надежности всех элементов конструкции, что открывает возможность увеличения ресурса изделия. Одной из проблем в силовых узлах, например двигателей летательных аппаратов, является формирование переходных участков путем локального скругления их профиля для создания требуемого качества поверхностного слоя у различного вида элементов деталей. Основные технологические трудности заключаются в том, что получение качественных элементов продукции возможно оценить только путем проведения испытаний. Накопленная в авиации и космонавтике база знаний позволяет обоснованно выбирать или планировать разработку новых технологических методов для восстановления и повышения качества наиболее ответственных изделий авиационной и космической техники. Полученные в работе рекомендации будут полезны для всех видов производства транспортной, бытовой, специальной техники, где в силу специфики отраслей испытания выполняются выборочно и отсутствует база знаний, необходимая для формирования технической политики по повышению качества продукции до конкурентоспособного уровня с целенаправленным назначением и разработкой эффективных технологических методов.

Повышение качества и надежности находящихся в эксплуатации и вновь создаваемых транспортных средств является актуальной проблемой государственного уровня, определяющей престиж страны в машиностроении.

Работа выполнена в соответствии с Государственной программой "Мобильный комплекс", раздел "Техническое перевооружение", (постановление Правительства РФ №2164-П) и федеральной целевой программой «Научные кадры инновационной России на 2009 - 2013 годы» (постановление Правительства РФ №568 от 26.07.08), а также по научному направлению ГОУ ВПО "Воронежский государственный технический университет" «Наукоемкие технологии в машиностроении, авиастроении и ракетно-космической технике».

Целью работы является оптимизация выбора или разработки технологических процессов, обеспечивающих восстановление и повышение эксплуатационных характеристик транспортной техники по результатам ее испытаний, в том числе на заключительных этапах жизненного цикла изделий.

В работе поставлены и решены следующие задачи:

- Установление связей между причинами нарушений работоспособности транспортной техники, в частности двигателей летательных аппаратов, и технологическими факторами, воздействующими на изделие в процессе его изготовления.

- Обоснование, выбор или разработка технологических процессов для наиболее эффективного восстановления работоспособности изделий на месте их эксплуатации и обеспечение требуемого уровня качества при изготовлении.

- Создание новых технологических процессов, адаптированных к условиям эксплуатации транспортной техники (летательных аппаратов).

- Организация технологической системы восстановления работоспособности транспортной техники, на примере двигателей летательных аппаратов, на заключительной стадии жизненного цикла изделий.

- Обобщение опыта эксплуатации транспортной техники применительно к летательным аппаратам и их двигателям и разработка нормативных материалов для повышения качества изделий.

Методы исследований. Для решения поставленных задач использовались теория управления качеством, основные положения теории вероятности, математической статистики, технологии машиностроения, электрических методов обработки, надежности транспортных машин.

Научная новизна:

- Сформирован новый подход к разработке и детализации технологических процессов для восстановления работоспособности транспортной техники на базе летательных аппаратов и их двигателей по результатам испытаний на заключительной стадии жизненного цикла. Подход базируется на вероятностной оценке появления нештатной ситуации с численной оценкой показателей, достоверность которых повышается по мере накопления информации и уточнения модели без нарушения установленных закономерностей, связывающих количественные и качественные характеристики дефекта с технологическими возможностями и организационными мероприятиями по его оперативному устранению и повышению уровня качества продукции.

- Обоснована возможность использования и установлены закономерности протекания процессов комбинированной обработки переходных участков с концентраторами напряжений для снижения вероятности разрушения и повышения ресурса изделий при эксплуатации за счет формирования плавных сопряжений с сохранением заданного геометрического профиля и высокого качества поверхностного слоя.

- Предложен механизм обеспечения оперативного устранения дефектов и повышения качества изделий с использованием известных и созданием новых технологий, а также с прогнозированием объемов и мест выполнения работ на заключительной стадии жизненного цикла изделий с минимизацией для этих целей средств технологического оснащения у заказчика за счет использования мобильного оборудования для комбинированных методов обработки.

- Разработана структура адаптивных связей по накоплению информации о восстановлении работоспособности изделий с использованием новых технологических приемов, где оценивается текущая вероятность появления нештатной ситуации, ее причины, устанавливаются эффективные варианты устранения, экономически обоснованные технологические приемы, наличие достаточного количества средств технологического оснащения и предлагается решение о месте проведения работ по восстановлению работоспособности и повышению качества изделий.

Практическая значимость.

- Создана научная база для оперативной оценки причин появления нештатных ситуаций на заключительной стадии жизненного цикла изделий транспортной техники на примерах летательных аппаратов и их двигателей, что позволило ускорить предполетную подготовку изделий, когда они формально считались пригодными для немедленной эксплуатации, а фактически требовали выполнения технологических операций и времени на восстановление работоспособности.

- Создана технологическая документация по использованию известных и вновь разработанных способов и средств технологического оснащения с учетом особенностей ее применения у заказчика или изготовителя, что позволило перейти к типовым технологиям восстановления, снижающим вероятность принятия ошибочных решений, особенно, при длительных интервалах между однотипными нештатными ситуациями.

- Разработаны комбинированные технологические процессы, обеспечивающие устранение концентраторов напряжений в местах сопряжения поверхностей, в частности на переходных участках и силовых резьбах, что позволило повысить надежность и качество нагруженных элементов конструкции, восстанавливать работоспособность узлов как у изготовителя, так и у заказчика продукции.

- Разработана система прогнозирования и управления нештатными ситуациями на заключительной стадии жизненного цикла изделий, что позволило планировать задел объектов производства и минимизировать объемы средств технологического оснащения с учетом их максимального использования в период эксплуатации изделий.

- Предложены варианты утилизации изделий, с использованием новых технологических процессов, учитывающие особенности конструкции и эксплуатации объектов, в частности летательных аппаратов для снижения вредного воздействия на окружающую среду.

Реализация результатов работы. Результаты работы составили основу стандартов предприятий авиационно-космической отрасли в области повышения качества и надежности летательных аппаратов, они учтены при проведении технического перевооружения Воронежского механического завода, внедрены в производство на ВМЗ, ПФК ВСЗ «Холдинг» (г. Воронеж), в научно-производственном предприятии «Гидротехника» (г. Воронеж).

Личный вклад соискателя в работу:

- Механизм формирования системы оценки качества и надежности наукоемких изделий на заключительной стадии жизненного цикла, идентификация отклонений работы изделий в процессе испытаний с известными ранее случаями и научно обоснованный выбор технологических решений для восстановления работоспособности и повышения качества на примерах двигателей летательных аппаратов новых поколений.

- Система оценки связей между факторами, выявляемыми при испытаниях, и технологическими процессами, применяемыми при их изготовлении, что служит основой для выбора или разработки методов обработки, устраняющих появление нештатных ситуаций при эксплуатации транспортной техники.

- Новые технологические процессы с использованием комбинированных методов обработки для снижения действия концентраторов напряжений на переходных участках конструкций и повышения качества поверхностного слоя материала в силовых элементах изделий.

- Построение эффективной системы повышения качества технологическими методами с дискретным подходом к набору исполнителей и с учетом технико-экономических условий выполнения работ по восстановлению и повышению качества транспортной техники на примерах двигателей летательных аппаратов авиационного и космического назначения.

Апробация работы. Основные научные результаты диссертационной работы обсуждались на конференциях: VI Международной научно-технической конференции "Проблемы качества машин и их конкурентоспособности" (Брянск, 2008); II Всероссийской научно-практической конференции «Проектирование механизмов и машин» (Воронеж, 2008); Международной научно-технической конференции «Перспективные направления развития технологии машиностроения и металлообработки» (Ростов-на-Дону, 2008); Международной научно-технической конференции «Инструментальные системы машиностроительных производств» (Тула, 2008); Международной научно-технической конференции "Студент, специалист, профессионал" (Воронеж, 2009); Международной научно-технической конференции «ТМ-2010» (Воронеж, 2010); Международной научно-технической конференции «Методы отделочно-упрочняющей и стабилизирующей обработки ППД в технологии изготовления деталей машин, приборов и инструментов» (Ростов-на-Дону, 2010), на научных семинарах кафедры «Технология машиностроения» ГОУ ВПО "Воронежский государственный технический университет" (Воронеж, 2006-2010) и кафедры «Технология машиностроения» ГОУ ВПО "Брянский государственный технический университет" (Брянск, 2010).

Публикации. По теме диссертации опубликовано 17 научных работ, в том числе 6 – в изданиях, рекомендованных ВАК РФ, а также 1 патент. В работах, опубликованных в соавторстве и приведенных в конце автореферата, лично соискателю принадлежат: [1] – технологические методы восстановления работоспособности транспортной техники; [2] – обоснование области использования транспортной техники после выработки ресурса; [3] – перспективы развития технологии комбинированной обработки в отрасли; [4] – механизм повышения надежности изделий за счет удаления концентраторов напряжений на переходных участках; [5], [14] – механизм выбора комбинированных методов обработки для обеспечения высокого качества изделий; [6] – процесс и технология электрохимической обработки переходных участков с обеспечением высокого качества поверхностного слоя; [8], [9], [15] – организационные аспекты построения служб управления качеством на машиностроительном заводе; [10], [11] – оценка эффективности технологических процессов по результатам испытаний; [12] – обоснование выбора технологических процессов при создании новых изделий; [13] – влияние концентраторов напряжений на работоспособность зубчатых передач и устранение нежелательных факторов технологическими методами; [16], [17] – пути устранения локальных напряжений технологическими методами.

Структура и объем работы. Диссертация состоит из введения, пяти глав, общих выводов, приложений и списка литературы из 134 наименований. Основная часть работы изложена на 185 страницах, содержит 26 рисунков, 7 таблиц.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы, сформулированы цель и задачи исследований, изложены основные положения, выносимые на защиту, показана научная и практическая значимость материалов диссертации.

В первой главе приведен анализ возможных путей технологического повышения качества изделий с учетом потенциала изготовителя и потребителя на примерах изделий авиационно-космической отрасли по устранению недостатков, выявленных в процессе испытания и эксплуатации транспортной техники. Показан опыт использования комбинированных методов обработки с наложением электрических полей для повышения надежности изделий, в частности двигателей летательных аппаратов, в том числе изделий новых поколений.

В результате анализа установлено:

- Накопленная информация о влиянии технологических методов на эксплуатационные показатели транспортной техники имеется, в основном, в авиационно-космической отрасли, систематически пополняется по результатам испытаний, но она носит лишь собирательный характер и не может служить основой для обоснованного выбора технологических методов повышения качества, реализуемых у изготовителя или потребителя продукции.

- Большинство применяемых (в том числе комбинированных) технологических процессов проектируется без учета опыта освоения транспортных средств (в том числе летательных аппаратов и их двигателей) новых поколений, что сдерживает их запуск и ограничивает возможности разработчика по повышению эксплуатационных показателей изделий за границы, достигнутые в мировом машиностроении.

- Отсутствуют модели и механизмы, объективно обосновывающие целесообразность выбора или разработки нетрадиционных методов, часть которых положительно проявила себя в авиационной и космической отрасли, что подтверждается результатами испытаний техники.

- Имеющиеся нормативные документы отражают возможности только традиционных методов обработки и не учитывают результаты многократных испытаний для выбора и разработки перспективных технологических процессов для восстановления работоспособности и повышения эксплуатационных показателей транспортной техники, особенно авиационно-космического назначения.

Из анализа состояния исследований по теме диссертации вытекают задачи, приведенные во введении.

Во второй главе раскрыты пути и методы решения поставленных задач на базе научных гипотез, разработанных соискателем. Научные гипотезы включают следующие положения:

- Дефекты, выявляемые на этапе испытаний и предполетной подготовки двигателей летательных аппаратов, носят случайный характер, но с накоплением информации по эксплуатационным показателям на заключительном этапе жизненного цикла изделий можно создать прогностические модели, учитывающие вероятность появления нештатной ситуации, и обосновать потребность в технологических средствах, позволяющих оперативно восстановить работоспособность летательных аппаратов и повышать их качество по результатам испытаний на заключительной стадии жизненного цикла, а также сформировать основу технической политики по повышению качества продукции у изготовителя.

- При разработке механизма вероятностной оценки возможности возникновения причин нарушения работоспособности изготовленных изделий возможно путем анализа базы знаний прогнозировать появление дефектов и научно обосновывать технико-экономическую целесообразность использования имеющихся или разработку новых технологий для оперативного восстановления работоспособности изделий у заказчика или (после транспортировки продукции изготовителю) для устранения неисправности у производителя продукции.

- Достоверность моделей для управления процессом восстановления и повышения уровня работоспособности изделий на заключительной стадии эксплуатации летательных аппаратов возрастает по мере накопления достоверной информации от заказчика, поэтому требуется создание единой базы знаний, включающей сведения о качестве изделий, их испытаниях и эксплуатации летательных аппаратов, их двигателей и другой транспортной техники.

- Вновь разрабатываемые технологические приемы должны учитывать условия их использования в зависимости от места размещения изделий в период исследования работоспособности, а также состояния материального обеспечения новыми средствами технологического оснащения (стабильности характеристик источников питания, квалификации исполнителей, наличия технической документации и др.).

- Независимо от места нахождения изделия после окончания ресурса транспортные средства могут использоваться или должны эффективно утилизироваться с использованием методов, наносящих минимальный ущерб окружающей среде. В структуру таких методов могут входить технологии, используемые для восстановления работоспособности, это необходимо учитывать при их применении.

В работе использовался имеющийся в авиационно-космической отрасли банк знаний, отражающий анализ нештатных ситуаций, возникающих в период испытаний двигателей летательных аппаратов, и результаты работы квалифицированных экспертов по устранению сбоев в работе техники, в том числе с применением известных и требуемых технологических методов. Результаты использования новых технологических приемов для повышения качества изделий многократно проверялись путем испытаний продукции на всех этапах технологического процесса и на заключительной стадии жизненного цикла изделия с использованием информационной базы CALS - системы.

Объектами исследований служили двигатели летательных аппаратов, предназначенные для испытаний, и их узлы, выполняемые с использованием новых технологических процессов, создаваемых на предприятиях авиационно-космической отрасли совместно с вузами, НИИ, ОКБ технологического профиля.

Разработан алгоритм решения поставленных задач, позволяющий обосновать эффективность использования имеющихся технологических методов и необходимость разработки новых приемов для восстановления и повышения эксплуатационных показателей изделий и качества продукции при использовании таких методов у изготовителя или у потребителя продукции.

В третьей главе раскрыт механизм, устанавливающий связь между признаками появления нештатной ситуации в процессе испытания изделий (или их узлов) с показателями технологических методов, используемых у изготовителя и на месте эксплуатации транспортной техники (в частности двигателей летательных аппаратов).

Технологические методы изготовления изделий представляют многообразие приемов, обеспечивающих однородные технологические показатели, зависящие от различных случайных факторов, которые изменяются в широких пределах в период проведения операции. Такие изменения могут возникать под действием внешних и внутренних причин, что еще в большей степени делает их действие стохастическим. Это требует установления закономерностей управления механизмом выбора технологических приемов, рассматривая их как векторные величины непрерывные по характеристикам в течение интервалов времени цикла.

Значительная часть дефектов выявляется в период испытаний изделий на промежуточной, окончательной стадии заводских испытаний, в процессе предполетной подготовки (для ракетно-космических систем, авиационных изделий), плановых периодических испытаний. Здесь появление дефектов зависит от факторов, предшествующих испытаниям. Их появление и значимость могут рассматриваться как случайные явления, устранение которых возможно конструкторскими и технологическими методами.

В связи с принятой концепцией воздействия могут изменяться в зависимости от состояния конкретного технологического приема. Тогда функция распределения ![]() представляет вероятностную (Р) связь воздействия со случайной величиной

представляет вероятностную (Р) связь воздействия со случайной величиной ![]() в пределах заданного значения

в пределах заданного значения ![]()

![]() (1)

(1)

Воздействие технологического фактора по времени ![]() рассматривается как дискретная функция, имеющая в момент времени

рассматривается как дискретная функция, имеющая в момент времени ![]() значение

значение

![]() (2)

(2)

Очевидно, что величина ![]() отражает совместное воздействие N технологических факторов на качество

отражает совместное воздействие N технологических факторов на качество ![]() изделия. Каждый интервал времени воздействия обеспечивает показатель (y) качества конкретного изделия, определяя его эксплуатационные показатели. Количество единиц изделий (к) в рассматриваемый период (

изделия. Каждый интервал времени воздействия обеспечивает показатель (y) качества конкретного изделия, определяя его эксплуатационные показатели. Количество единиц изделий (к) в рассматриваемый период (![]() ) действия случайного фактора (

) действия случайного фактора (![]() ) определяет качественные показатели продукции, передаваемой потребителю для эксплуатации. Они ограничены техническими требованиями, заданными разработчиком, и уточняются по результатам испытаний.

) определяет качественные показатели продукции, передаваемой потребителю для эксплуатации. Они ограничены техническими требованиями, заданными разработчиком, и уточняются по результатам испытаний.

Тогда векторное значение технологического воздействия ![]() может быть выражено через величины

может быть выражено через величины ![]()

![]() (3)

(3)

В (3) все результаты (y) N воздействий подчиняются установленным ограничениям технологических параметров (например, допускам) с учетом отклонений по результатам испытаний.

Тогда функция распределения для воздействий имеет вид

(4)

(4)

Здесь П – суммарный показатель воздействия технологических факторов.

Связь между технологическими воздействиями (![]() ) и эксплуатационными показателями, полученными в процессе испытаний (

) и эксплуатационными показателями, полученными в процессе испытаний (![]() ), выражается функциональной зависимостью (

), выражается функциональной зависимостью (![]() )

)

![]() (5)

(5)

В момент выявления нештатной ситуации величина ![]() выходит за установленные граничные условия для исследуемого показателя

выходит за установленные граничные условия для исследуемого показателя

![]() >

>![]() ±

±![]() . (6)

. (6)

где ![]() - номинальное значение эксплуатационного показателя;

- номинальное значение эксплуатационного показателя; ![]() -предельная величина изменения

-предельная величина изменения ![]() , установленная нормативными документами.

, установленная нормативными документами.

Условием обоснованного выбора требуемого технологического процесса для устранения конкретного отклонения (![]() ) будет

) будет

(7)

(7)

Если учесть реальное время, в течение которого принятый прием воздействует на исследуемые показатели качества и надежности, то получаем зависимость (7), близкую к (4), которая является математическим инструментом для отбора возможных вариантов технологических процессов, обеспечивающих требуемые эксплуатационные характеристики изделий.

В качестве примера выбора технологических приемов рассмотрены некоторые случаи, возникающие на этапе жизненного цикла изделия от изготовителя до стартовой площадки при предполетной подготовке.

Здесь величина![]() находится через коэффициент значимости (

находится через коэффициент значимости (![]() ) каждого i-го отклонения параметра

) каждого i-го отклонения параметра ![]() , влияющего на качество, надежность и работоспособность изделия.

, влияющего на качество, надежность и работоспособность изделия.

![]() (8)

(8)

В работе приведены некоторые возможные решения по устранению негативного воздействия причин появления нештатных ситуаций.

Значимость действия каждого источника оценивают по (8) в зависимости от заданной величины предельного (допустимого) изменения каждого параметра. В случае, если даже повреждения не вызывают отклонений в работе изделия или его прочности, то возможно выполнить восстановление на месте путем, например, замены поврежденных элементов. Это, как правило, осуществляется с участием представителя предприятия-изготовителя и разработчика.

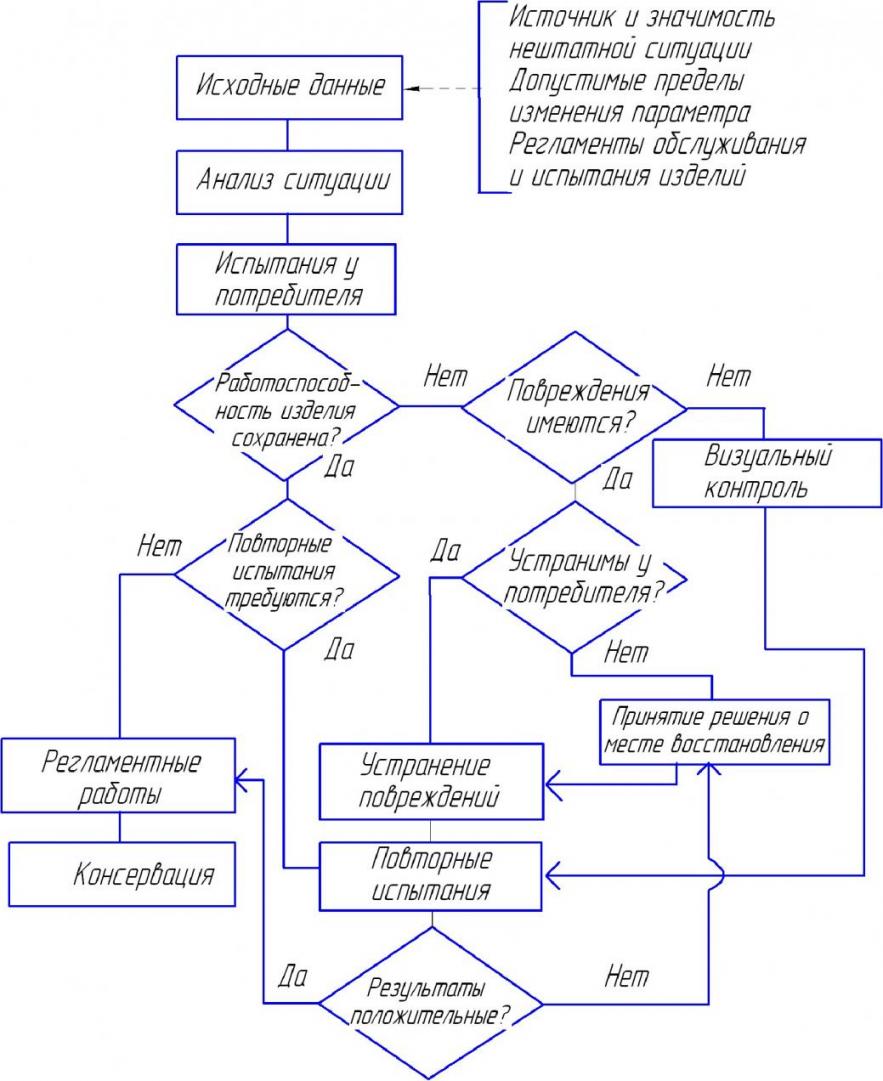

На рисунке приведен алгоритм выполнения работ по восстановлению эксплуатационных характеристик изделий.

По информации в базе знаний выполняют анализ нештатной ситуации, оценивают ее значимость, уровень нарушения работоспособности изделия (если это имеет место), обосновывают необходимость и объем испытаний объекта. При положительных результатах испытаний выполняют технологические работы и передают изделие на хранение.

При наличии отклонений в работе (в том числе в случае обнаружения повреждений) принимают решение о применении технологических методов, месте устранения замечаний и дефектов. Это может быть у потребителя (замена агрегатов, узлов, деталей аттестованными специалистами), у изготовителя, на ремонтных предприятиях. В случае необходимости выполняют повторные полные или частичные испытания и по их результатам судят о возможностях используемых технологических приемов, дальнейшего использования изделий или принимают решение о путях восстановления ее качества и работоспособности при эксплуатации.

В четвертой главе приведены технологические разработки по созданию и применению комбинированных методов обработки с наложением электрического поля для снижения до безопасного уровня концентраторов напряжений в наиболее нагруженных переходных участках конструкций, выявленных в процессе испытаний. Решена задача устранения концентраторов в переходных участках силовых элементов деталей без снижения точности профиля. При этом достигнуто значительное повышение качества поверхностного слоя. К особенностям электрических методов обработки относится возможность их применения как у изготовителя, так и у потребителя изделий.

Алгоритм выполнения работ по восстановлению качества и эксплуатационных характеристик изделий

В четвертой главе разработана технология обработки переходных участков с целью снижения уровня концентрации напряжений на типовых деталях авиационно-космической техники.

Предложенные в главе технологические методы с наложением электрического поля являются эффективным способом устранения концентраторов, в основном, универсальным инструментом с возможностью изготовителя и у заказчика продукции непосредственно на месте эксплуатации изделия, что сокращает сроки восстановления качества объектов испытаний.

Обоснован выбор известных и создание новых технологических схем с целью использования их для типовых элементов конструкций, применяемых в авиационно-космической технике. Критерием выбора является уровень повышения эксплуатационных характеристик изделий, в частности долговечности и надежности, определяющих наиболее значимый показатель качества – ресурс изделий.

Показаны пути использования перспективных нетрадиционных видов обработки на этапах жизненного цикла объектов с применением системы информационного обеспечения и контроля по результатам испытаний.

В пятой главе раскрыты эксплуатационные характеристики электрических методов обработки, подтверждающие возможность повышения эксплуатационных показателей изделий и расширяющие возможности разработчиков по повышению показателей качества при создании перспективных средств транспортной техники.

Разработана структура организационной системы повышения качества технологическими методам, эффективность которых подтверждена результатами испытаний.

Повышение долговечности материалов, за счет использования новых технологических методов, позволяет снизить массу крепежных и других силовых деталей, в частности исключить часто используемое увеличение диаметра участков под резьбу, в том числе специальную (прямоугольную, трапецеидальную и др.). Ориентировочные показатели по снижению массы резьбовых участков дают возможность обосновать пределы снижения размеров, например за счет скругления переходных участков проточек, профиля зубьев зубчатых передач.

Приведенные материалы показывают, что одним из эффективных путей повышения качества и надежности высоконагруженных деталей машин является научно обоснованное формирование переходных участков (кромок, канавок и др.). Здесь существенное преимущество имеют электрические методы обработки, где не образуются заусенцы, а скругление острых кромок происходит в процессе формирования профиля.

В главе рассмотрены возможности и пути управления процессом обработки переходных участков электрохимическим и комбинированным методами, показаны пути повышения усталостной прочности сплавов, обобщены материалы по достижению требуемого качества деталей, работающих при обычной и повышенной температурах.

Впервые рассмотрено влияние технологических методов обработки на повышение надежности переходных участков и резьбовых соединений, установлены возможности снижения массы силовых деталей с резьбой без ухудшения эксплуатационных свойств изделий, что создает предпосылки к созданию новой конкурентоспособной техники, в частности для авиационных и космических изделий.

ОБЩИЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ ПО РАБОТЕ

Предложены научно обоснованные методы выбора и показана необходимость разработки комбинированных технологических процессов с наложением электрического поля для восстановления и повышения эксплуатационных характеристик транспортной техники по результатам ее испытаний на заключительных этапах жизненного цикла изделий.

Выводы

- Установлены качественные и количественные показатели, объединяющие условия эксплуатации транспортной техники, на примерах двигателей летательных аппаратов, разработанными технологическими методами, применяемыми и требуемыми для поддержания, восстановления и повышения показателей качества изделий.

- Показано, что появление нештатных ситуаций в процессе испытаний может являться результатом воздействия технологических факторов. Это требует обоснованного изменения технологических приемов как у изготовителя, так и у потребителя продукции.

- Вероятность появления нештатных ситуаций является стохастической величиной, достоверность которой возрастает по мере нарастания объема информационной базы, создаваемой для однородных транспортных средств.

- На существующем уровне создания и изготовления транспортной техники, в том числе двигателей для авиационно-космической техники, требуется применение и развитие новых технологических методов, наиболее перспективными из которых являются комбинированные процессы с наложением электрического поля, так как они расширяют технологические возможности по повышению качества и надежности изделий ввиду возможности удаления концентраторов напряжений на любых элементах детали, в том числе в труднодоступных для инструмента участках без нарушения прочности профиля. Получены патенты на новые способы комбинированной обработки.

- Разработаны требования к организации системы поддержания и повышения уровня качества транспортной техники, в частности двигателей летательных аппаратов, с контролем этого показателя по результатам испытаний на заключительной стадии жизненного цикла изделий.

- Предложены пути пополнения информационной базы CALS-системы на этапе изготовления и эксплуатации продукции, что повышает достоверность выбора или необходимость разработки технологических методов для повышения качества транспортной техники.

- Разработаны нормативные материалы по повышению качества транспортной техники на примерах летательных аппаратов и их двигателей с учетом использования прогрессивных технологических процессов, в том числе предложенного соискателем комбинированного метода устранения концентраторов на силовых резьбовых соединениях, на что подана заявка на изобретение.

- Раскрыты перспективы повышения качества изделий технологическими методами, что расширяет возможности разработчиков по проектированию новых изделий с эксплуатационными показателями, обеспечивающими конкурентоспособность продукции на мировом рынке.

- Создана методика выбора технологических процессов для повышения качества изделий транспортной техники, а также разработаны электрические методы обработки на уровне изобретений. Способы внедрены на Воронежском механическом заводе. Это позволило снизить до 1-2% количество выявляемых при испытаниях случаев появления нештатных ситуаций из-за несовершенства или необоснованного использования принятых технологических методов у изготовителя или потребителя продукции, получить экономический эффект свыше 8 миллионов рублей, где автору принадлежит свыше 2 миллионов.

- Показаны возможности использования предложенных новых технологических методов в различных отраслях машиностроения, что позволило успешно внедрить такие процессы в станкостроении, агрегатостроении с реальным экономическим эффектом.

Основные результаты диссертации опубликованы в следующих работах:

Публикации в изданиях, рекомендованных ВАК РФ:

- Уваров М.А. Восстановление качества транспортных машин / М.А. Уваров, В.П. Смоленцев, Б.И. Омигов // Известия Орел ГТУ. 2008. № 4-2. – С. 43-49.

- Омигов Б.И. Способы утилизации наукоемких изделий / Б.И. Омигов, В.П. Смоленцев, А.В. Бондарь // Справочник. Инженерный журнал. 2008. №7. – С. 60-61.

- Состояние и перспективы развития технологии авиакосмической отрасли / А.В. Бондарь, Б.И. Омигов, В.П. Смоленцев, М.А. Уваров // Известия Орел ГТУ. 2008. № 4-2/272. – С. 20-24.

- Омигов Б.И. Технология электрохимической размерной обработки как один из путей повышения долговечности транспортной техники / Б.И. Омигов, Е.В. Смоленцев // Справочник. Инженерный журнал. 2010. №5. – С. 19-24.

- Грицюк В.Г. Механизм обеспечения эксплуатационных характеристик изделий технологическими способами / В.Г. Грицюк, Е.В. Смоленцев, Б.И. Омигов // Вестник Воронежского государственного технического университета. 2010. Т.6. №1. – С. 68-71.

- Омигов Б.И. Технология электрохимического повышения усталостной прочности изделий / Б.И. Омигов, В.А. Нилов, Е.В. Смоленцев // Справочник. Инженерный журнал. 2010. №8. – С. 33-38.

Патенты:

- Пат. 2405662 Российская Федерация, МПК7 В23Н 5/00. Способ нанесения чугунных покрытий на алюминиевые сплавы / В.П.Смоленцев, А.В.Перова, Б.И. Омигов, М.А.Уваров; № 2009116031/02; заявл. 27.04.2009; опубл. 10.12.2010, Бюл. № 34.15 с.

Статьи и материалы конференций:

- Омигов Б.И. Практика применения экономических методов менеджмента качества продукции машиностроения / Б.И. Омигов // Нетрадиционные методы обработки: сб. науч. тр. М.: Машиностроение, 2006. Вып. 9. – С. 237-243.

- Бондарь А.В. Развитие системы качества и технологических методов обеспечения качества и надежности изделий / А.В. Бондарь, Б.И. Омигов // Студент, специалист, профессионал: материалы Междунар. науч.-техн. конф. М.: Машиностроение, 2007. – С. 154-163.

- Омигов Б.И. Управление качеством на заключительной стадии жизненного цикла изделий / Б.И. Омигов, А.В. Бондарь, В.П. Смоленцев // Проектирование механизмов и машин: труды II Всерос. науч.-практ. конф. Воронеж: ЦНТИ, 2008. – С. 153-156.

- Омигов Б.И. Многокритериальная оптимизация качества изделий на заключительной стадии жизненного цикла / Б.И. Омигов, В.П. Смоленцев, А.В. Бондарь // Проектирование механизмов и машин: труды II Всерос. науч.-практ. конф. Воронеж: ЦНТИ, 2008. – С. 161-168.

- Смоленцев В.П. Технологические методы повышения качества летательных аппаратов / В.П. Смоленцев, Б.И. Омигов, М.А. Уваров // Проблемы качества транспортных машин и их конкурентоспособности: материалы VI Межунар. науч.-техн. конф. Брянск: БГТУ, 2008.– С. 445-446.

- Нилов В.А. Технологический процесс формирования кромки зубчатых колес машин / В.А. Нилов, Б.И. Омигов // Обеспечение качества продукции на этапах конструкторской и технологической подготовки производства: межвуз. сб. науч. тр. Воронеж: ВГТУ, 2009. Вып.4.– С. 36-41.

- Технологические методы повышения качества деталей лопаточных машин / С.Н. Коденцев, Г.А. Сухочев, А.А. Коровин, Б.И. Омигов // Нетрадиционные методы обработки: сб. науч. тр. М.: Машиностроение, 2009. Вып.9. – С. 114-123.

- Смоленцев В.П. Управление динамическими, организационными и техническими системами / В.П. Смоленцев, Б.И. Омигов, Г.Н. Климова // Нетрадиционные методы обработки: сб. науч. тр. М.: Машиностроение, 2010. Вып.9. – С. 35-46.

- Омигов Б.И. Оптимизация локальных напряжений при сборке и изготовлении изделий / Б.И. Омигов, В.П. Смоленцев, // ТМ-2010: сб. науч. тр. Междунар. науч.-техн. конф. Воронеж. 2010. – С. 40-42.

- Омигов Б.И. Обеспечение качества наукоемких изделий технологическими методами / Б.И. Омигов, В.П. Смоленцев // Студент, специалист, профессионал: материалы III Междунар. науч.-техн. конф. Воронеж: ВГТУ, 2010. – С. 13-29.

Подписано в печать 11.11.2010.

Формат 60х84/16 Бумага для множительных аппаратов.

Усл. печ. л. 1,0. Тираж 100 экз. Зак. №___

ГОУ ВПО «Воронежский государственный технический

университет»

394026, г. Воронеж, Московский просп., 14.