Управление качеством противовыбросового оборудования на различных этапах жизненного цикла

На правах рукописи

Гусева Татьяна Алексеевна

УПРАВЛЕНИЕ КАЧЕСТВОМ ПРОТИВОВЫБРОСОВОГО ОБОРУДОВАНИЯ НА РАЗЛИЧНЫХ ЭТАПАХ ЖИЗНЕННОГО ЦИКЛА

Специальность: 05.02.23 – Стандартизация и управление качеством продукции

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Москва 2013

Работа выполнена в Российском государственном университете нефти и газа имени И.М. Губкина

| Научный руководитель | Кершенбаум Всеволод Яковлевич, заслуженный деятель науки Российской Федерации, доктор технических наук, профессор заведующий кафедрой стандартизации, сертификации и управления качеством производства нефтегазового оборудования РГУ нефти и газа имени И.М. Губкина. | |

| Официальные оппоненты: | Панкина Галина Владимировна, доктор технических наук, профессор ректор ФГАОУ ДПО «Академия стандартизации, метрологии и сертификации». | |

| Григорьев Леонид Иванович, доктор технических наук, профессор заведующий кафедрой автоматизированных систем управления РГУ нефти и газа имени И.М. Губкина. | ||

| Ведущая организация | ФГБОУ ВПО «Уфимский государственный нефтяной технический университет». |

Защита состоится 17 июня 2013 года в 14:00 на заседании диссертационного совета Д 212.200.01 при Российском государственном университете нефти и газа имени И.М. Губкина по адресу: Ленинский проспект, 65, ГСП-1, Москва, 119991, ауд.

С диссертацией можно ознакомиться в библиотеке Российского государственного университета нефти и газа имени И.М. Губкина.

Автореферат разослан _____ мая 2013 года.

Ученый секретарь

диссертационного совета,

к.т.н., доцент Т.А. Чернова

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы исследования. Статистика объектов нефтегазодобычи показывает, что основными видами происходящих ежегодно аварий являются газонефтяные выбросы и фонтаны, взрывы и пожары - 57% от общего количества инцидентов. Открытые газовые и нефтяные фонтаны, возникающие при бурении скважин, представляют собой наиболее сложные аварии в нефтегазовой промышленности. Их появление не только нарушает процесс строительства скважины, но и приводит к значительному экономическому и экологическому ущербу.

Ярким примером последствий открытого фонтанирования служит взрыв платформы Deepwater Horizon в 2010 году у побережья США, переросший в техногенную катастрофу регионального масштаба. Согласно отчету компании-оператора BP убытки составили около 100 млрд. долл. США и продолжают возрастать. Расследование причин показало, что одной из них являлся отказ противовыбросового оборудования. В свою очередь, согласно статистике Ростехнадзора в России за последние 10 лет зарегистрировано 57 открытых фонтанов.

В случае рассмотрения противовыбросового оборудования (ОП), как сложной технической системы, можно утверждать, что его качество во многом определяется надежностью, в особенности безотказностью и долговечностью, так как эти показатели обуславливают безаварийное бурение скважин на сухопутных и морских нефтегазовых месторождениях.

Надежность противовыбросового оборудования, предназначенного для герметизации устья скважины, определяется в процессе установления требований к оборудованию (на этапе стандартизации), его конструирования, изготовления и эксплуатации. Важность каждой из перечисленных стадий жизненного цикла противовыбросового оборудования трудно переоценить, равно, как и представляется сложным выделить приоритетность какого-либо этапа по сравнению с другими.

Вопрос управления качеством противовыбросового оборудования в научных исследованиях практически не затронут в сфере стандартизации, а также недостаточно раскрыт в области проектирования и производства ОП. Кроме того, в существующих научных работах не представлены подходы к улучшению качества ОП в контексте оценки рисков при его эксплуатации.

Недостаточная степень научной проработки проблемы, ее высокое практическое значение для повышения конкурентоспособности отечественного противовыбросового обор удования и актуальность в условиях вступления в ВТО обусловили выбор темы диссертационного исследования и определили его цель.

Целями работы являются определение уровня риска отказа противовыбросового оборудования, приводящего к фонтану, сопоставление международной, межгосударственной и национальной нормативной документации для создания обновленного стандарта на противовыбросовое оборудование, рассмотрение особенностей проектирования ОП в части требований к резервированию и совершенствование FMEA-анализа производства противовыбросового оборудования.

Для достижения поставленных целей определены следующие задачи исследования:

- На базе кластерного анализа разработка методики создания обновленного стандарта на противовыбросовое оборудование, гармонизированного с международными подходами и учитывающего требования региональной, национальной и отраслевой отечественной и зарубежной нормативной документации.

- Исследование и сравнительный анализ международной, региональной и национальной нормативной документации на противовыбросовое оборудование, основанное на предложенной методике, разработка проекта обновленного стандарта на противовыбросовое оборудование.

- Исследование влияния требований стандартов различных систем на уровни рисков отказов противовыбросового оборудования.

- Проведение сравнительного анализа требований российской, американской и норвежской нормативной документации к управлению качеством противовыбросового оборудования на этапе проектирования (на примере резервирования превенторного блока).

- Разработка методики управления качеством противовыбросового оборудования на технологическом этапе на примере уплотнительного узла кольцевого превентора.

Объектом исследования являются методики управления качеством продукции на различных этапах жизненного цикла.

Предметом исследования является система управления качеством нефтегазового оборудования на примере противовыбросового оборудования.

Научная новизна настоящего исследования:

- впервые предложена формализация и разработана методика создания проекта обновленного стандарта на противовыбросовое оборудование, учитывающего на базе кластерного анализа требования международной, региональной, национальной и отраслевой отечественной и зарубежной стандартизации, для чего предложена схема упорядочения кластерного множества на субкластерные блоки, что существенно упрощает процесс формирования нормативного документа,

- впервые установлена зависимость уровней рисков отказов противовыбросового оборудования от требований нормативной документации различных систем стандартизации,

- разработан алгоритм управления качеством противовыбросового оборудования на технологическом этапе, заключающийся в использовании цикла DMAIC концепции «Шесть сигм» и совершенствовании метода FMEA, предполагающего проведение анализа производственного процесса по функционально-технологическому признаку и определение потенциальных дефектов элементов ОП, причин их возникновения и последствий при испытаниях и эксплуатации.

Теоретическая и практическая значимость работы.

Результаты настоящего исследования способствует развитию теории управления качеством оборудования на различных этапах жизненного цикла продукции.

Разработанная система управления качеством противовыбросового оборудования нашла непосредственное практическое воплощение в нормативных документах различных уровней, сформированных при нашем участии:

- национальный стандарт ГОСТ Р ИСО 13533 «Нефтяная и газовая промышленность. Оборудование буровое и эксплуатационное. Оборудование со стволовым проходом»,

- рекомендации в проекте «Правил безопасности при освоении морских опасных нефтегазовых объектов,

- технические условия производства уплотнительных элементов превентора в условиях единичного и мелкосерийного выпуска.

Методология и методы исследования.

Научная методология настоящей работы основывается на системном подходе к изучаемой проблеме и комплексном рассмотрении различных методик и методов управления качеством с учетом возможности их применимости для противовыбросового оборудования. Методологической базой послужили труды отечественных и зарубежных ученых по вопросам проектирования, изготовления и эксплуатации противовыбросового оборудования.

Научные методы, применяемые в настоящей работе, включают кластерный анализ, в том числе метод парных сравнений и разработанный нами субкластерный подход к формированию нормативной документации различных систем (международных, международно признанных региональных, национальных и др.), метод функционального моделирования IDEF0, метод анализ рисков, FMEA-анализ, концепцию «Шесть сигм» и цикл DMAIC.

Исследование проводилось на основе действующей законодательной и нормативной базы Российской Федерации, технических регламентов Таможенного союза, межгосударственных документов стран СНГ, а также зарубежной и международной нормативной документации.

Положения, выносимые на защиту:

- методика проведения кластерного анализа (включая субкластерный подход) международной, региональной, национальной и отраслевой документации и формирование на его основе рекомендаций по созданию обновленного стандарта на противовыбросовое оборудование,

- метод сравнительного анализа различных документов на базе оценивания научно-технического уровня их требований в рамках разработки обновленного стандарта на противовыбросовое оборудование,

- метод сопоставительной оценки документов различных систем стандартизации по критерию уровня эксплуатационных рисков противовыбросового оборудования,

- методика определения влияния степени резервирования превенторного блока на эффективность управления качеством противовыбросового оборудования,

- алгоритм проведения цикла DMAIC концепции «Шесть сигм» в рамках системы управления качеством противовыбросового оборудования на этапе его производства,

- методика совершенствования FMEA-анализа в рамках системы управления качеством противовыбросового оборудования на технологическом этапе, основанного на предложенном нами функционально-технологическом подходе,

- метод оценивания влияния технологических параметров производства противовыбросового оборудования на эксплуатационные риски ОП.

Степень достоверности и апробация результатов.

Достоверность научных результатов и выводов настоящей работы подтверждается результатами анализа значительного по своему объему информационного массива зарубежных и отечественных нормативных документов, научно-технических отчетов российского и иностранного происхождения, периодической литературы в сопоставлении с данными собственных экспериментальных и аналитических исследований и расчетов.

Основные положения и результаты диссертационного исследования докладывались и получили положительную оценку на пяти всероссийских и международных научно-технических конференциях. В их числе Девятая всероссийская конференция молодых ученых, специалистов и студентов по проблемам газовой промышленности России «Новые технологии в газовой промышленности» (Москва, 2011), IX Всероссийская научно-техническая конференция «Актуальные проблемы развития нефтегазового комплекса России» (Москва, 2012), Международная молодежная научная конференция «Нефть и газ» (Москва, 2009, 2012-2013 гг.). Подходы, полученные в настоящей работе, были применены при подготовке проекта национального стандарта Российской Федерации ГОСТ Р ИСО 13533 «Нефтяная и газовая промышленность. Оборудование буровое и эксплуатационное. Оборудование со стволовым проходом. Общие технические требования», соавтором которого мы являемся.

Публикации. Основные результаты работы представлены в одиннадцати научных публикациях в различных сборниках научных трудов и периодических изданиях, в том числе в семи статьях в специализированных журналах, рекомендованных ВАК РФ.

Структура и объем диссертации. Диссертация состоит из двух томов, включающих введение, четыре главы, общие выводы по работе, список сокращений и условных обозначений, словарь терминов, список литературы, представленного 186 источниками (все – 1 том диссертации), а также 15 приложений (2 том диссертации). Общий объем работы составляет 448 страниц (1 том – 148 с., 2 том – 300 с.), 82 рисунка (1 том – 27 рис., 2 том – 55 рис.) и 42 таблицы (1 том – 18 табл., 2 том – 24 табл.).

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертации, заключающаяся в необходимости разработки системы управления качеством противовыбросового оборудования на различных стадиях его жизненного цикла. Дан обзор степени разработанности исследуемой темы, сформулированы цель и задачи исследования, определены научная новизна, теоретическая и практическая значимость, а также методы исследования, использованные в работе.

В первой главе диссертационной работы проводится анализ современных методов управления качеством, обзор научных работ иностранных и отечественных авторов в области стандартизации, проектирования и производства оборудования, в том числе нефтегазового. Необходимо отметить зарубежных специалистов, которые внесли существенный вклад в исследование различных аспектов управления качеством: Э. Деминга, Д. Джурана, К. Исикаву, Ф. Кросби, Ф. Макэлроя, В. Шухарта и др. Наряду с ними решению проблем управления качеством посвящены работы таких ведущих российских ученых, как Ю.П. Адлер, В.Н. Азаров, Г.Г. Азгальдов, А.И. Аристов, И.З. Аронов, В.А. Барвинок, В.В. Бойцов, В.Г. Версан, В.Я. Кершенбаум, В.А. Лапидус, В.В. Окрепилов, В.Н. Протасов, А.Г. Схиртладзе, Р.А. Фатхутдинов, Р.Г. Шарафиев и др.

Вопросы управления качеством применительно к противовыбросовому оборудованию на различных этапах его жизненного цикла в своих работах рассматривают следующие российские и зарубежные авторы: В.К. Алиев, С.Г. Бабаев, У.К. Гоинс, Р. Грейс, Г.М. Гульянц, А.А. Даниелян, В. Леффлер, Д.О. Макушкин, О.А. Марков, В.А. Муравенко, П. Холланд, А.П. Тимофеев, Р. Шеффилд, Г.Ю. Шпехт и др.

Научные работы перечисленных ученых в большой степени способствовали изучению методов управления качеством продукции, в том числе, нефтегазового оборудования на этапах проектирования и производства. Однако, несмотря на самоценность данных исследований, они не могут быть непосредственно применены для решения задач, поставленных в настоящем исследовании. Во-первых, данные научные работы не затрагивают проблемы управления качеством на этапе стандартизации применительно к противовыбросовому оборудованию, в том числе при анализе нормативной документации на ОП, а во-вторых, не охватывают взаимосвязь аспектов обеспечения и совершенствования качества оборудования на стадиях проектирования и производства с рисками его отказа при эксплуатации.

В настоящем исследовании дан обзор осложнений при бурении нефтяных и газовых скважин, которые являются потенциальными причинами образования газонефтеводопроявлений (ГНВП), выбросов и открытых фонтанов. Проведен анализ статистических данных, приведенных в российских и зарубежных научных работах, в том числе полученных при строительстве скважин на морских месторождениях США, Великобритании и Норвегии, в результате которого определено, что более половины случаев перехода ГНВП в выброс происходят вследствие отказа или отсутствия противовыбросового оборудования (ОП). Таким образом, применение комплекса ОП представляется важнейшим способом предотвращения фонтанирования скважины. Установлено, что уровень риска отказа ОП, приводящего к выбросу, равен 0,0002 год-1 за рубежом и достигает значения 0,0023 год-1 на российских месторождениях.

В данной главе приведена краткая характеристика элементов противовыбросового оборудования: превенторов, манифольда, станции управления. Дан анализ крупнейших российских (ВЗБТ, ВМЗ, Станкотехника и др.) и иностранных производителей (Cameron, Shaffer, Hydril) превенторов, проведено исследование конструкционных и технологических особенностей их продукции. В целях управления качеством и конкурентоспособностью противовыбросового оборудования проведен сравнительный анализ выпускаемых в настоящее время превенторов с учетом требований международной и национальной нормативной документации. Установлено, что отечественное ОП имеет невысокий уровень конкурентоспособности и существенно меньшую вариабельность размеров по сравнению с зарубежными аналогами.

Таким образом, проведенный анализ показал необходимость управления качеством противовыбросового оборудования с целью повышения его надежности при строительстве скважин и снижения вероятности возникновения фонтанирования, а также с целью совершенствования конкурентоспособности ОП на отечественном и зарубежных рынках.

Во второй главе представлены основные положения стандартизации и процессов проектирования противовыбросового оборудования.

Существующая государственная политика, направленная на разработку национальных стандартов в идентичной документам ISO форме, предполагает создание проекта ГОСТ Р ИСО, распространяющего действие исключительно на превенторный блок ОП без учета требований к манифольду и системе управления. Однако статистика эксплуатационных отказов ОП за рубежом и в России показывает, что при создании стандарта необходимо устанавливать требования ко всему комплексу противовыбросового оборудования, так как его надежность определяется взаимодействием отдельных элементов и блоков.

Кроме того, подобное положение дел в отечественной сфере технического регулирования является причиной отставания российской стандартизации в НГК от ведущих зарубежных систем, несоответствия идентичных ISO документов климатическим особенностям России и техническим ограничениям, свойственным отечественным предприятиям, а также возникновения различных интерпретаций в отношении стандартизируемого объекта, связанных с неточным переводом или игнорированием рабочими группами вышеотмеченной российской специфики.

Таким образом, возникает необходимость в разработке детерминированной методики создания проекта обновленного стандарта, гармонизированного с международными подходами и учитывающего требования региональных, национальных, отраслевых систем стандартизации, в том числе таких авторитетных, как API, NORSOK, DNV, INTSOK и др. Следует отметить, что подобный обновленный стандарт может быть утвержден и в качестве национального, и в качестве корпоративного документа различных нефтегазовых компаний.

В настоящем исследовании при разработке методики создания проекта обновленного стандарта (ОС) был принят во внимание приоритет международных требований к ОП, а также существующих национальных подходов и условий его применения. Модель создания ОС была построена с помощью принципов IDEF-0, основные стадии предложенной методики отображены на рисунке 1.

Рисунок 1 – Основные стадии методики создания обновленного стандарта

Следует отметить, что разработанная методика основана на кластерном анализе функциональных характеристик противовыбросового оборудования, установленных в исследуемых документах, который позволяет получать уровень соответствия (гармонизации) требований различных стандартов друг к другу. Вместе с тем вводится понятие субкластера, как объединения нескольких нормативных документов по признаку принадлежности к одной системе стандартизации.

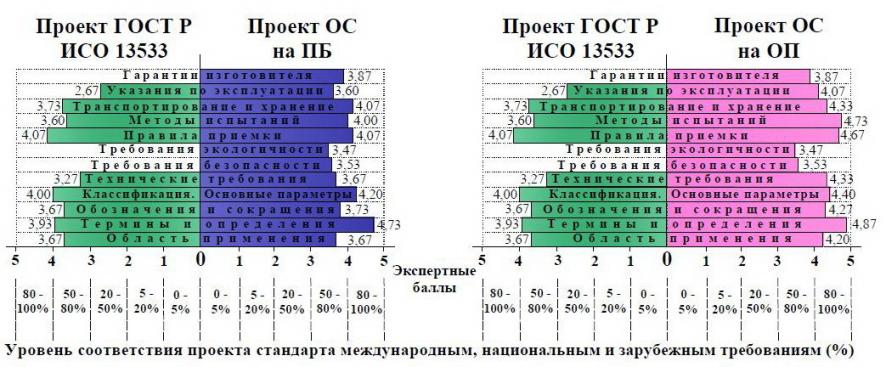

Применительно к противовыбросовому оборудованию были выбраны следующие субкластеры: ISO (ISO 13533), ГОСТ Р (ГОСТ 12.2.115-86, ГОСТ 13862-90, ГОСТ 27743-88), ГОСТ (ГОСТ 12.2.115-2002, ГОСТ 13862-2003), API 1 (требования к комплексу ОП - API SPEC 16A, API SPEC 16C, API SPEC 16D, API Std 53), API 2 (требования к превенторному блоку - API SPEC 16A, API Std 53), DNV (DNV-OS-E101, DNV-RP-E101, DNV-RP-E102), NORSOK (D-001, D-010, D-SR-021, D-SR-022). Результаты кластерного анализа их требований, проведенного по разработанной методике посредством экспертного оценивания, представлены на рисунке 2 на примере субкластеров ISO и ГОСТ Р.

Рисунок 2 – Уровень соответствия требований документов субкластеров

Отдельно следует отметить смысловой анализ требований субкластеров, реализуемый после кластерного анализа. На этой стадии выявляются положения ISO, не соответствующие российским условиям, определяются требования субкластеров ГОСТ Р, ГОСТ, API, DNV, NORSOK, ужесточающие международные требования, а также при необходимости разрабатываются новые требования к противовыбросовому оборудованию. Упрощенный алгоритм смыслового анализа приведен на рисунке 3.

Рисунок 3 – Алгоритм смыслового анализа требований субкластеров в соответствии с методикой создания обновленного стандарта

Таким образом, на базе разработанной методики в данном исследовании предложены рекомендации по формированию проекта обновленного стандарта на превенторный блок (ПБ) и проекта обновленного стандарта на противовыбросовое оборудование.

Для того чтобы сопоставить требования двух полученных документов между собой, а также с проектом ГОСТ Р ИСО 13533, идентичным международным требованиям, в диссертационной работе сформулирован метод определения научно-технического уровня (НТУ) положений стандартов, то есть полноты его требований и степени соответствия мировому уровню, основанный на экспертном оценивании соответствия анализируемых подходов международным, российским и международно признанным региональным и отраслевым нормам. Результаты рекомендуемого метода представлены на рисунке 4. Следует отметить, что наибольшим научно-техническим уровнем обладает обновленный стандарт на противовыбросовое оборудование – он практически в два раза превышает НТУ ГОСТ Р ИСО 13533.

Рисунок 4 - Сравнительный анализ НТУ проектов ГОСТ Р ИСО 13533, ОС на превенторный блок, ОС на комплекс противовыбросового оборудования

Кроме того, представляется необходимым оценить степень влияния требований документов, исследуемых в процессе создания обновленного стандарта, на риски, возникающие при применении противовыбросового оборудования. В этой связи в настоящей работе предложен метод оценки успешности применимости различных стандартов по критерию уровня эксплуатационных рисков противовыбросового оборудования. Рекомендуемый метод базируется на определении значений показателей безотказности для основных систем ОП, спроектированных и изготовленных в соответствии с требованиями одного из анализируемых стандартов, с учетом известной информации о надежности данных систем. При этом за базовый образец были взяты документы субкластера API 1, согласно требованиям которых изготавливают ОП ведущие международные компании, и статистические данные о средней наработке до отказа элементов ОП, соответствующих стандартам API 1.

В результате выявлено, что при соответствии превенторного блока требованиям предложенного проекта обновленного стандарта на ПБ вероятность его отказа снижается в 2,3 раза по сравнению с вероятностью отказа ПБ, произведенного по международному стандарту, и в 3,5 раза по сравнению с вероятностью отказа ПБ, изготовленного согласно требованиям действующего национального стандарта Российской Федерации. Графическое отображение данного заключения представлено на рисунке 5.

Рисунок 5 - Вероятность отказа ПБ для различных стандартов

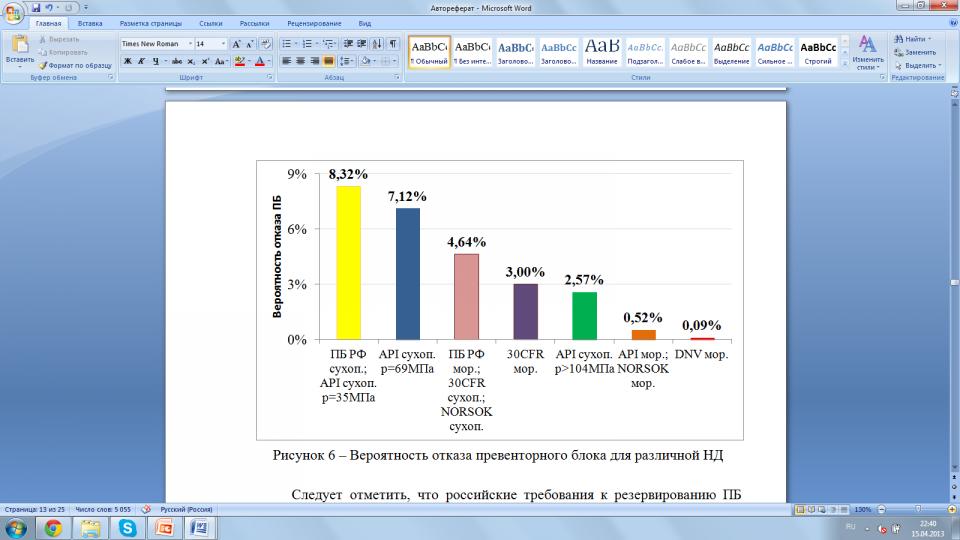

В настоящей работе управление качеством противовыбросового оборудования на этапе проектирования рассмотрено в контексте резервирования превенторного блока ОП. При этом проведен сравнительный анализ законодательно установленных российских (ПБ РФ – правила безопасности РФ) и американских (30CFR) требований к числу превенторов в сборке, а также учтены рекомендуемые нормы стандартов США (API) и Норвегии (NORSOK, DNV).

В соответствии с положениями теории надежности при учете статистических данных об интенсивности отказов различных видов превенторов (кольцевого, плашечных: с трубными, срезными, глухими, срезными-глухими плашками), найдены зависимости между вероятностью отказа превенторного блока и количеством превенторов в сборке. Полученные результаты для наработки 1200 дн. представлены на рисунке 6.

Рисунок 6 – Вероятность отказа превенторного блока для различной НД

Следует отметить, что российские требования к резервированию ПБ устанавливают наименьший уровень надежности, а, следовательно, качества для морских месторождений и для сухопутных месторождений при рабочем давлении свыше 35 МПа по сравнению с международной практикой.

Таким образом, разработанные в данной главе методики управления качеством противовыбросового оборудования на этапах стандартизации и проектирования позволяют определить пути повышения качества и конкурентоспособности ОП и его элементов.

В третьей главе рассмотрены вопросы управления качеством продукции на технологическом этапе. Работы проводились нами на производственной базе ВЗБТ. Как известно, производство российского противовыбросового оборудования зачастую является единичным или несерийным. Вследствие этого на некоторых технологических этапах возможен 100% мониторинг качественных характеристик изделия. Укрупненная схема производства противовыбросового оборудования с указанием контрольных точек представлена на рисунке 7.

Рисунок 7 – Схема производства ОП с указанием видов контроля (ВК – входной контроль, ПК – предварительный контроль, ОК – операционный контроль, КТТП – контроль точности технологических процессов)

В результате сравнительного анализа методик управления качеством производственной деятельности для целей настоящего исследования представляется обоснованным использовать концепцию «Шесть сигм», предполагающую применение цикла DMAIC (Определение – Измерение – Исследование – Совершенствование – Контроль) и позволяющую повысить качество противовыбросового оборудования в условиях его несерийного выпуска.

В работе проанализированы методы управления качеством, используемые на каждом этапе цикла DMAIC, применительно к противовыбросовому оборудованию. Представляется целесообразным обратить отдельное внимание на метод FMEA-анализа, который в наибольшей мере подходит для исследования и оценки процессов изготовления ОП с учетом последствий от возникновения дефектов. Кроме того, методика FMEA реализуется для изучения процессов любой сложности и оборудования с различными функциями, в том числе для исследования процессов изготовления элементов отдельных элементов и блоков ОП.

Однако не все существующие положения FMEA-анализа могут быть применены к производству противовыбросового оборудования в силу его специфики. Поэтому представляется необходимым разработать методику совершенствования FMEA-анализа при производстве объектов нефтегазового комплекса на примере противовыбросового оборудования.

В целях реализации поставленной задачи предложен функционально-технологический подход для проведения FMEA-анализа, соответствующий этапу «Определение» DMAIC. Его суть заключается в декомпозиции системы «противовыбросовое оборудование» по функциональному признаку, последующем определении характерных технологических процессов для каждой составной части и исследовании потенциальных дефектов для каждого техпроцесса.

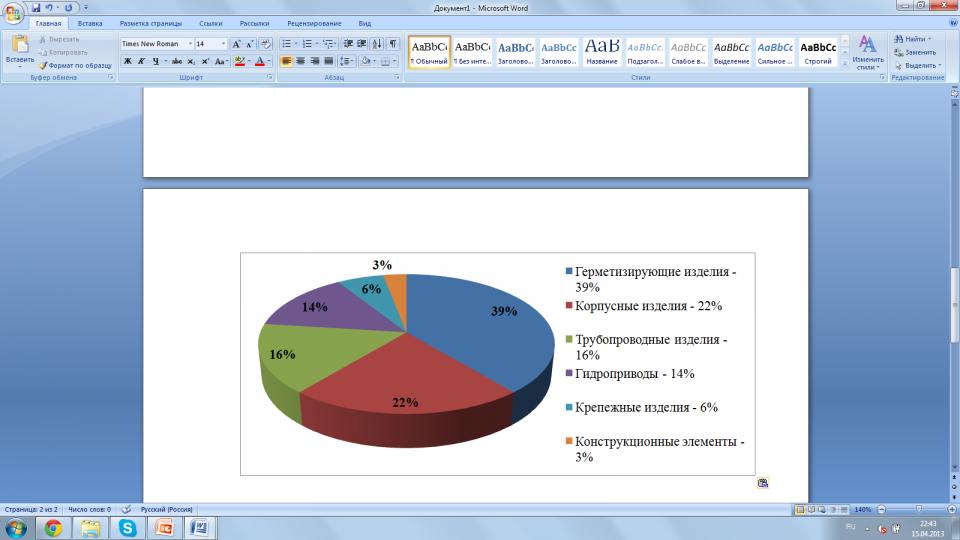

Относительно противовыбросового оборудования определено 6 функциональных групп: корпусные изделия, герметизирующие изделия, гидроприводы, конструкционные изделия, крепежные изделия и трубопроводные изделия. На основании актов о несоответствиях ООО «ВЗБТ» нами было получено следующее распределение производственных дефектов по функциональным группам элементов ОП, представленное на рисунке 8.

Рисунок 8 – Распределение производственных дефектов по предложенным функциональным группам элементов ОП

Применение предложенного функционально-технологического подхода позволяет значительно ускорить процедуру сбора необходимой информации обо всех элементах противовыбросового оборудования и соответствующих им технологиях, а также упростить последующее проведение FMEA-анализа на базе экспертного оценивания. Согласно расчетам использование функционально-технологического подхода снизит количество операций, которые необходимо выполнить эксперту при FMEA-анализе, в 40 раз по сравнению с традиционным подходом.

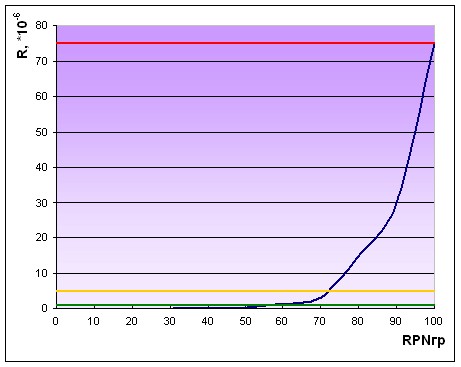

Также до начала экспертного оценивания необходимо рассчитать значение граничного числа приоритетности риска RPNгр – критерия соответствия потенциальных дефектов допустимым нормам. В работе предложен метод вычисления RPNгр, основанный на взаимосвязи вероятности появления дефекта с индивидуальным риском промысловых рабочих R при эксплуатации ОП. В результате расчетов выявлено, что значение RPNгр применительно к ОП не должно превышать 75 баллов (рисунок 9).

Рисунок 9 – Зависимость индивидуального риска R от RPNгр

Алгоритм проведения этапа «Определение» цикла DMAIC представлен на рисунке 10.

Рисунок 10 – Схема реализации этапа «Определение» DMAIC

При проведении FMEA-анализа по предложенному подходу (этап «Измерение» DMAIC) для k-й группы потенциальных дефектов каждого j-го технологического процесса какой-либо i-ой функциональных групп элементов ОП эксперты оценивают в баллах показатели возникновения дефектов Oijk, обнаружения дефектов Dijk и тяжесть последствий Sijk, при этом RPNijk=Oijk*Dijk*Sijk. В работе для всех рассматриваемых технологических процессов производства ОП исследованы возможные причины появления несоответствия, действующие меры по его обнаружению и последствия потенциального дефекта. Алгоритм проведения этапа «Измерение» цикла DMAIC представлен на рисунке 11.

Рисунок 11 – Схема реализации этапа «Измерение» DMAIC

На этапе «Анализ» цикла DMAIC необходимо провести обработку результатов метода FMEA и определить последовательность совершенствования технологических процессов для каждой функциональной группы ОП.

Традиционная схема обработки результатов FMEA-анализа предполагает ранжирование RPNijk дефектов по возрастающей, отсечение величин, которые меньше RPNгр, и исправление в первую очередь дефектов с наибольшим RPNijk. Однако в этом случае исправление дефектов происходит без учета оценок риска других дефектов данного технологического процесса. С другой стороны, существующие формулы определения приоритетности технологического процесса Kij на основе оценок RPNijk отличаются двумя недостатками:

- не учитывают до 10% всех необходимых значений,

- не позволяют адекватно сравнивать технологические процессы, т.к. находят только среднее арифметическое значений приоритетности риска дефектов без учета самих величин приоритетности риска.

Таким образом, ввиду возникшей необходимости оценки рисков технологических процессов, в работе предложена формула определения Kij, учитывающая риски всех возможных дефектов технологического процесса, в том числе тех, значения которых меньше RPNгр:

| (1) |

где RPN>грijk – величины приоритетности риска k-ой группы дефектов j-го технологического процесса i-ой группы элементов оборудования, которые превышают RPNгр,

RPN<грijk – величины приоритетности риска k-ой группы дефектов j-го технологического процесса i-ой группы элементов оборудования, которые меньше RPNгр,

n – общее число дефектов технологического процесса: n =l+m,

где l – общее число дефектов технологического процесса со значениями приоритетности риска меньше граничной величины,

m – общее число дефектов технологического процесса со значениями приоритетности риска больше граничной величины.

Предложенная формула позволяет сравнивать значения приоритетности риска и избежать обозначенных недостатков традиционного подхода обработки результатов FMEA-анализа.

После вычисления приоритетности совершенствования технологических процессов необходимо описать и определить факторы, воздействующие на возникновение и обнаружение дефектов. Предлагается разделить подобные факторы влияния на 5 групп: «Материалы», «Оборудование», «Технология», «Персонал», «Внешние факторы». Так как их воздействие на различные процессы производства будет различаться, то следует присвоить каждой из 5 групп весомость для данного технологического процесса, а затем найти удельную величину соответствующих факторов влияния групп дефектов Фмijk, Фобijk, Фтijk, Фпijk, Фвнijk, вычисленную с учетом RPNijk, с целью определения факторов влияния технологических процессов (Фмij и др).

Алгоритм проведения этапа «Исследование» цикла DMAIC представлен на рисунке 12.

На этапе «Совершенствование» цикла DMAIC для технологических процессов, подвергающихся изменению в соответствии с результатами FMEA-анализа, определяются меры, снижающие влияние определенных на предыдущем этапе факторов. В общем виде алгоритм проведения данного этапа применительно к производству ОП приведен на рисунке 13.

Этап «Контроль» цикла DMAIC включает регистрирование всех несоответствий элементов ОП на различных стадиях жизненного цикла, анализ несоответствий и предоставление результатов анализа для последующего применения при проведении FMEA-анализа. Алгоритм проведения этапа «Контроль» цикла DMAIC представлен на рисунке 14.

Рисунок 12 – Схема реализации этапа «Исследование» DMAIC

Рисунок 13 – Схема реализации этапа «Совершенствование» DMAIC

Рисунок 14 – Схема реализации этапа «Контроль» DMAIC

Таким образом, в диссертационном исследовании разработана методика управления качеством противовыбросового оборудования на этапе производства, основанная на функционально-технологическом подходе и включающая совершенствование принципов FMEA-анализа, которая учитывает взаимосвязь между всеми потенциальными дефектами технологических процессов и позволяет снизить уровень рисков их возникновения и обнаружения.

В результате применения предложенной методики установлено, что наибольшим приоритетным числом риска характеризуются герметизирующие изделия, при этом в первую очередь необходимо корректировать воздействие факторов, связанных с технологией их производства, что представлено далее.

В четвертой главе рассмотрена оценка влияния технологических параметров на эксплуатационные характеристики противовыбросового оборудования. По статистическим данным выявлено, что наибольший процент производственных дефектов имеют элементы превенторного блока (76%), при этом на кольцевой превентор (ПК) приходится 44%, поэтому представляется необходимым исследовать технологические параметры производства ПК. В то же время, более 70% отказов кольцевого превентора при эксплуатации обусловлено нарушением герметизации уплотнителя ПК. Так как герметизирующие свойства уплотнителя закладываются во время процесса изготовления из резины, который представляет собой вулканизацию специальных эластомерных смесей, представляется целесообразным исследовать взаимосвязь между надежностью кольцевого превентора и параметрами процесса вулканизации уплотнительных элементов ПК, важнейшим из которых является время вулканизации t.

В соответствии с поставленной задачей были найдены экспериментальные зависимости между качественными показателями уплотнителей (прочность при растяжении, относительное удлинение, твердость) от времени вулканизации. Данные получены в результате обработки результатов испытаний шести образцов уплотнителей на точку методом наименьших квадратов.

На основании положений теории усталостного износа для эластомерных материалов, разработанных И.В. Крагельским, М.М. Резниковским, С.Б. Ратнером, предложен метод расчета коэффициента износостойкости (t), как комплексного показателя качественных характеристик уплотнителя кольцевого превентора, в зависимости от времени вулканизации. Полученный график значений (t) представлен на рисунке 15.

Рисунок 15 – Зависимость коэффициента износостойкости уплотнителя ПК от времени вулканизации

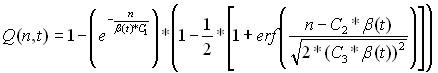

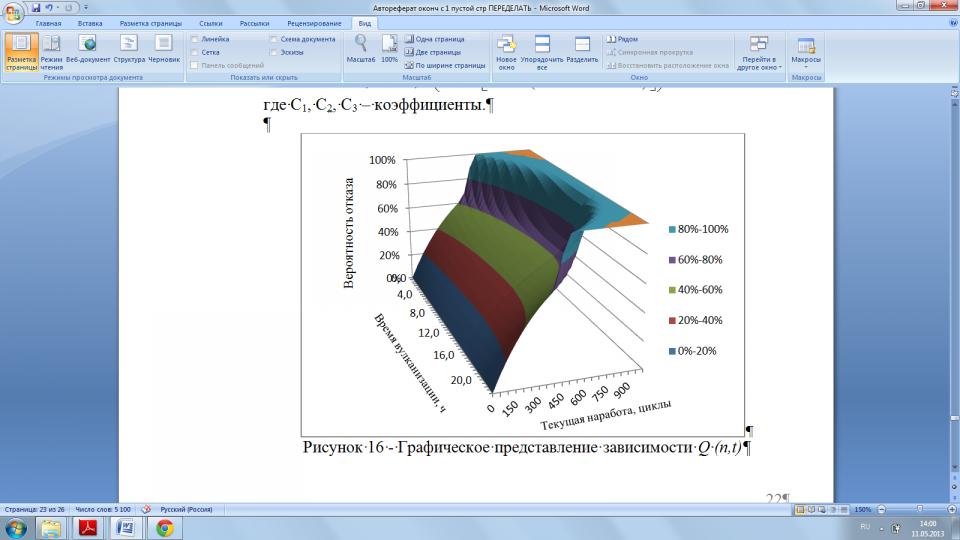

Исходя из принципов теории надежности, в настоящей работе определена зависимость между вероятностью отказа уплотнителя Q при текущей наработке циклов его открытия-закрытия n с учетом времени вулканизации t (рисунок 16):

, , | (2) |

где C1, С2, С3 – коэффициенты.

Рисунок 16 - Графическое представление зависимости Q (n,t)

В свою очередь, уровень риска отказа кольцевого уплотнителя, приводящего к фонтану, R равен:

, , | (3) |

где ГНВП – вероятность возникновения ГНВП,

QОП – вероятность отказа ОП при переходе ГНВП в фонтан,

QПК – вероятность отказа ПК в комплексе ОП,

QПКупл – вероятность разрушения уплотнителя при отказе ПК,

Q(n,t) – вероятность отказа уплотнителя при эксплуатации,

СЭК – средний экономический ущерб от фонтана.

Таким образом, полученные на экспериментальной основе результаты настоящей главы могут быть использованы в разработанной методике управления качеством противовыбросового оборудования на этапе производства при определении мер, снижающих риски появления дефектов, что приводит к повышению качества и конкурентоспособности противовыбросового оборудования.

ОСНОВНЫЕ ВЫВОДЫ ПО РАБОТЕ:

- разработана методика создания проекта обновленного стандарта на противовыбросовое оборудование на базе кластерного анализа требований международных, региональных, национальных и отраслевых отечественных и зарубежных документов, для чего введено новое понятие субкластерных блоков, существенно упрощающих реализацию методики,

- разработан новый метод сравнительного анализа документов различных систем стандартизации, основанный на определение научно-технического уровня требований стандартов на противовыбросовое оборудование (ОП),

- предложен новый метод определения взаимосвязи между требованиями стандартов и эксплуатационными рисками ОП,

- в контексте эффективного направления управления качеством на этапе проектирования установлена взаимосвязь между степенью резервирования превенторного блока противовыбросового оборудования и надежностью комплекса ОП при эксплуатации,

- разработана методика управления качеством противовыбросового оборудования на этапе производства, которая основана на цикле DMAIC концепции «Шесть сигм», включающем предложенный нами функционально-технологический подход и усовершенствованный FMEA-анализ,

- в результате экспериментальных исследований установлена зависимость между технологическими параметрами герметизирующего элемента противовыбросового оборудования и риском отказа ОП, приводящего к фонтанированию скважины.

Основные положения диссертационной работы отражены в следующих публикациях:

- Гусева, Т.А. Функционально-технологический подход к управлению качеством изготовления противовыбросового оборудования. Сборник материалов Девятой всероссийской конференции молодых ученых, специалистов и студентов по проблемам газовой промышленности России «Новые технологии в газовой промышленности», 4-7 октября 2011 г., РГУ нефти и газа им. И.М. Губкина. – М.: Издательский центр РГУНГ, 2011 - с. 9.

- Гусева, Т.А. Функционально-технологический подход к управлению качеством противовыбросового оборудования / Т.А. Гусева, В.Я. Кершенбаум // Управление качеством в нефтегазовом комплексе. – 2011. - № 4. – с. 12-15.

- Гусева, Т.А. Оценка качества технологических процессов производства противовыбросового оборудования. Сборник материалов IX Всероссийской научно-технической конференции «Актуальные проблемы развития нефтегазового комплекса России», 30 января – 1 февраля 2012 г., РГУ нефти и газа им. И.М. Губкина. – М.: Издательский центр РГУНГ, 2012.- с.70.

- Гусева, Т.А. Определение граничного числа приоритетности риска для FMEA-анализа производства противовыбросового оборудования / Т.А. Гусева // Управление качеством в нефтегазовом комплексе. – 2012. - № 1. - с.27-29.

- Гусева, Т.А. Оценка влияния технологических параметров производства противовыбросового оборудования на уровень риска возникновения фонтана. Сборник материалов 66-ой Международной молодежной научной конференции «Нефть и газ 2012», 17-20 апреля 2012 г. - М.: Издательский центр РГУНГ, 2012.- с.20.

- Гусева, Т.А. Оценка влияния технологических параметров противовыбросового оборудования на уровень риска отказа, приводящего к фонтану / Т.А. Гусева, В.Я. Кершенбаум // Оборудование и технологии для нефтегазового комплекса. – 2012. - № 5. - с.6-9.

- Гусева, Т.А. Инновации, конкурентоспособность и проблемы НГК / Т.А. Гусева, В.Я. Кершенбаум // Управление качеством в нефтегазовом комплексе. 2012. - № 4. - с.3-7.

- Гусева, Т.А. Различия в межгосударственных и российских стандартах на противовыбросовое оборудование / Т.А. Гусева // Управление качеством в нефтегазовом комплексе. - 2012. - № 4. - с.18-22.

- Гусева, Т.А. Отечественное нефтегазовое оборудование: конкурентоспособность и ВТО / Т.А. Гусева, В.Я. Кершенбаум // Газовый бизнес. – 2012. - №4. – с. 30-35.

- Гусева, Т.А. Нестандартный взгляд на обновленные стандарты нефтегазового оборудования / Т.А. Гусева, В.Я. Кершенбаум // Оборудование и технологии для нефтегазового комплекса. – 2013. - № 2.

- Гусева, Т.А. Применение кластерного анализа при сопоставлении требований международных, региональных, национальных и корпоративных стандартов на противовыбросовое оборудование. Сборник материалов 67-ой Международной молодежной научной конференции «Нефть и газ 2013», 9-12 апреля 2013 г. – М.: Издательский центр РГУНГ, 2013.- с.70.

- Гусева, Т.А. Пути повышения эффективности современной стандартизации нефтегазового оборудования. / Т.А. Гусева // Управление качеством в нефтегазовом комплексе. - 2013. - № 2. – с. 12-15.