Технологические и технические решения процессов сжигания высоковязких тяжелых топлив в судовых котельных установках

На правах рукописи

Суменков Вячеслав Михайлович

ТЕХНОЛОГИЧЕСКИЕ И ТЕХНИЧЕСКИЕ РЕШЕНИЯ

ПРОЦЕССОВ СЖИГАНИЯ ВЫСОКОВЯЗКИХ ТЯЖЕЛЫХ ТОПЛИВ В

СУДОВЫХ КОТЕЛЬНЫХ УСТАНОВКАХ

05.08.05 - Судовые энергетические установки и их элементы (главные и вспомогательные)

Автореферат диссертации на соискание ученой степени доктора

технических наук

Владивосток – 2011 г.

Работа выполнена в Дальневосточном государственном техническом университете (ДВПИ им. В.В. Куйбышева)

Научный консультант доктор технических наук, профессор Сень Леонид Илларионович

Официальные оппоненты:

доктор технических наук, профессор Костылев Иван Иванович

доктор технических наук, профессор Добржанский Виталий Георгиевич

доктор технических наук, профессор Слесаренко Вячеслав владимирович

Ведущая организация: ОАО Специальное конструкторское бюро котлостроения (ОАО СКБК, Санкт-Петербург)

Защита состоится __________________________2011 г. в 14 часов на заседании совета по защите докторских и кандидатских диссертаций Д 223.005.01 при Морском государственном университете им. адм. Г. И. Невельского по адресу: 690059, г. Владивосток, ул. Верхнепортовая, 50а, ауд. 241 УК-1, тел/факс + 7(4232) 41-49-68, e-mail: [email protected].

С диссертацией можно ознакомиться в библиотеке Морского государственного университета имени адмирала Г.И. Невельского.

Автореферат разослан _______________ 2011 г.

Ученый секретарь

диссертационного совета Резник А. Г.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Диссертационная работа выполнялась в соответствии с научно-техническими программами Минвуза РСФСР «Мировой океан» 1981– 1985 гг. – Тема 6.2 «Сжигание обводненных нефтеостатков в судовых парогенераторах»; Минвуза СССР, приказ № 223 от 17.02.83г. «О координационном плане научно-исследовательских работ высших учебных заведений в области судостроения». - Тема 4.4.4 «Энерготехнологическое использование морских, сточных и нефтесодержащих вод на рыбопромысловых судах и плавбазах»; Координационного плана «Создание судового комплектующего оборудования и материалов для обеспечения транс-портного судостроения на 1984-90 гг. и до 2000 г.»; Указом Президента РФ № 472 от 07.05.1995г «Об основных направлениях энергетической политики и структурной перестройки топливно-энергетического комплекса РФ на период до 2010 года» и одобрены «Основные положения Энергетической стратегии России на период до 2010 года»; ФЦП «Исследования и разработки по приоритетным направлениям развития научно-технического комплекса России на 2007-2012 годы» пункты 1.6 и 2.6.; Указом Президента РФ № 889 от 04.06.1995г «О некоторых мерах по повышению энергетической и экологической эффективности российской экономики», поставившим задачу снижения к 2020г энергоемкости РФ не менее чем на 40 % по сравнению с 2007г.

Для решения поставленных задач первоочередной является разработка путей интенсификации топочных процессов в судовых котлах при сжигании высоковязких тяжелых топлив (ВВТТ) в виде водотопливных эмульсий (ВТЭ). Результатом такого сжигания топлива являются снижение химического и механического (q3, q4) недожегов, коэффициента избытка воздуха () и отложений на поверхностях теплообмена.

Наиболее полно морская тематика представлена в монографии Дементьева К.С. и др. « Проектирование судовых парогенераторов», 1986г. Со времени выхода монографии прошло более 25 лет, в течение которого появились новые разработки в теории процессов аэродинамики, тепло- и массообмена рабочих сред, надежности и экономики, которые по сути трансформировались в рыночную, развились средства вычислительной техники, компьютеризации процессов управления и конструи-рования объектов новой техники.

В судовых котлах рассматривались вопросы конструирования, увязывая их с типом топочного устройства, тепловым напряжением топочного пространства, степенью экранирования, шагом труб экрана топки, и эффективностью конвектив-ного теплообмена.

Необходим комплекс исследований, позволяющий получить рекомендации для разработки и конструирования судовых котельных установок (СКУ), способных надежно использовать ВВТТ в виде ВТЭ в неограниченных количествах. Эта проблема приобретает важную значимость и является актуальной народно-хозяйст-венной задачей.

Объект диссертационного исследования - судовые котельные установки, особенности расчета их конструкций и эксплуатации.

Предмет исследования - технологии подготовки и процессы сжигания ВВТТ в судовых котельных установках.

В соответствии с задачами исследований разработана блок-схема диссер-тационной работы, представленная на рис.1.

Рис. 1 Блок схема диссертационной работы

Цель – повышение эффективности работы судовых котельных установок на основе качественного сжигания высоковязких тяжелых топлив.

Задачи исследования:

1. Выполнить анализ физических и теплофизических свойств, характеристик топлив и процессов сжигания ВТЭ;

2. Произвести анализ существующих диспергирующих аппаратов, схем топливоподготовки ВТЭ;

3. Разработать и изготовить лабораторные стенды для исследований сжигания ВТЭ;

4. Исследовать процесс интенсификации сгорания ВТЭ с учетом особенностей ГУ и судовых котлов;

5. Выполнить экспериментальную проверку эффективности использования ВВТТ на специализированных «горячих» стендах и судовых котлах;

6. Разработать обобщенную модель распыливания и выгорания ВВТТ в виде ВТЭ в центробежных, ротационных и пневматических форсунках с определением формирования факела в объеме топочного пространства;

7. Разработать методы оптимизации технико-экономических характеристик

котла с минимальными затратами на получение заданного количества и качества тепловой энергии на стадии обоснования конструкции с учетом новых научно-технических достижений, внешних и внутренних ограничений;

8. Разработать оптимизационную программу расчетов и конструирования современных котельных установок и их элементов;

9. Сопоставить результаты технико-экономических характеристик СКУ, выпол-ненных по традиционной и оптимизационной схемам, с учетом наиболее вероятной нагрузки и годовой наработки.

Методика исследования. Для решения поставленных задач в диссертационной работе применялись методы планирования экспериментальных и промышленных исследований: математическое моделирование и вычислительные эксперименты, методы экспериментального исследования, включая анализ, изучение, использование разработок научных и научно-производственных коллективов ИГИ, ВТИ, ЦКТИ, СКБК. СПбКУ.

Выполненная работа соответствует паспорту специальности: 05.08.05 Судовые энергетические установки и их элементы (главные и вспомогательные).

Основные научные результаты и их новизна.

Научная новизна результатов диссертационного исследования состоит в следующем:

1. Разработаны и реализованы лабораторные установки, экспериментальные базовые и судовые производственные стенды, оборудованные средствами исследова-ния, изготовлены аппараты и системы топливоподготовки, представлены физические и теплофизические свойства ВТЭ;

2. Изучен процесс интенсификации и получены экспериментальные данные о полноте выгорания ВВТТ в виде ВТЭ в лабораторных, стендовых и производ-ственных котельных установках;

3. Выполнены экспериментальные исследования на лабораторной установке и получены результаты сжигания экспериментального высоковязкого тяжелого топлива (ЭВТ) в виде ВТЭ на основе мазута М100 и гудрона (градация представлена в % М100/гудрон–100/0,75/25,50/50,25/75,0/100);

4. Исследовано влияние ВТЭ на процесс формирования и заполнения топки факелом (m);

5. Получены новые данные о снижении потерь от химического и механического недожога и отложений на поверхностях теплообмена при сжигании ВТЭ;

6. Рассмотрен и решен вопрос снижения при сжигании ВВТТ в виде ВТЭ, который позволяет это реализовать на частичных нагрузках;

7. Разработана обобщенная математическая модель расчета и конструирования ГУ, решен вопрос распыливания ВТЭ в центробежных, ротационных, пневма- тических ГУ и формирование факела в объеме топочного пространства;

8. Разработаны методы оптимизации технико-экономических характеристик котла при минимизации затрат на получение заданного количества и качества тепло-вой энергии на стадии конструирования с учетом внешних, внутренних ограничений и новых научно-технических достижений;

9. Разработана оптимизационная программа расчета и конструирования совре-менных котельных установок, на которых используются экспериментально прове-ренные методики сжигания ВВТТ в виде ВТЭ;

10. Сопоставлены результаты технико-экономических характеристик СКУ, выполненных по традиционной и оптимизационной схемам проектирования с учетом наиболее вероятной нагрузки и годовой наработки при сжигании товарного топлива (ТТ) и ВТЭ.

Разработаны математические модели:

- течение и распыливание пленки жидкости в центробежных, ротационных и пневматических форсунках;

- процесс формирования факела в объеме топочного пространства и сгорание топлива;

- программно-аналитического комплекса оптимизационного конструирования котельной установки с учетом внешних и внутренних ограничений для получения технико-экономических характеристик;

- процесса сернокислотной коррозии поверхностей теплообмена с газовой стороны.

Обоснованность и достоверность научных положений подтверждается использованием апробированных методик, классическими методами теоретических расчетов по разработанным моделям экспериментальных исследований на специа-лизированных лабораторных, стендовых и судовых производственных котлах, что потверждается государственными авторскими свидетельствами и патентами, актами внедрения разработанных технологий и технических решений.

На защиту выносится:

1. Технико-технологическое единство решений сжигания ВВТТ в судовых котельных установках.

2. Обобщенные модели и теоретические решения процессов сжигания ВТЭ и оптимизация характеристик судовых котельных установок.

3. Новые результаты экспериментальных и промышленных исследований по сжиганию ВВТТ в виде ВТЭ с учетом их физических и теплофизических свойств.

4. Рекомендации инженерного обеспечения конструирования элементов судовых котельных установок и технологий сжигания ВТЭ.

Практическая значимость результатов

Результаты научных исследований автора по сжиганию ВВТТ в виде ВТЭ внедрены на судах рыбопромыслового флота: котел КВС30/1 на т/х «Ильич», т/х «Аскольд», котел типа «Бабкок-Вилькокс», котел КВГ-34К на РМБ «Алексей Чуев», ВТЭ использованы при разработке технической документации на котлоагрегаты

КСВ 4/0,7, КСВ 6,3/0,7 и КВС16/0,7, система ВТЭ успешно испытана на головном к/а КСВ 4/0,7, предусмотрена установка 3-х к/а КАВ16/16М с системами ВТЭ, на к/а КАВ 4/7М ролкеров проекта16075 («Новороссийск» и «Сочи»), после успешных испытаний системы ВТЭ находятся в эксплуатации, а программные продукты «Проект КВ», «Поверка КВ», «Годовая поверка КВ» по обеспечению проектирования (компоновки и конструирования) внедрены при разработке проектов вспомо-гательных котлов КВВА 12/28М, КАВ 4/7-11 и КВ-2, на котле КАВ-1,5, о чем свидетельствуют акты внедрения.

Опыт эксплуатации модернизированных котельных установок с системами ВТЭ может быть рекомендован для внедрения на судах морского флота при сжигании ВВТТ.

Методики оптимизации котельных установок внедрены в ОАО СКБК и в учебный процесс Дальневосточного государственного технического университета и Морского государственного университета имени адм. Г.И. Невельского и могут быть рекомендованы для подготовки судовых механиков в вузах Минобразования и ведо-мственных учебных заведениях.

Апробация. Основные положения работы представлялись на 33 Международ-ных, Всесоюзных и Всероссийских научно-теоретических, практических и методи-ческих конференциях.

Публикации. Материалы диссертации изложены в 59 публикациях, в том числе в двух монографиях и 9 статьях в центральных научных изданиях, рекомендованных ВАК и 15 авторских свидетельствах и патентах.

Содержание и объем работы. Диссертационная работа состоит из введения, 6 глав, заключения, списка литературы из 112 наименований и 3 приложения. Содержит 302 страницы машинописного текста, 109 рисунков, 36 таблиц.

СОДЕРЖАНИЕ РАБОТЫ

Во введении представлена общая характеристика работы, обосновывается актуальность темы, сформирована цель, задачи исследования, научная новизна и практическая ценность работы и положения, выносимые на защиту.

В главе 1 представлены основные виды и характеристики жидких топлив (табл.1); в РФ (ГОСТ 10585-99), в Великобритании - Английский стандарт (ISO 8217:1996 BS МА 100:1996) и Международный стандарт (ISO 8217:1996 (Е)).

Из анализа табл. 1, видно, что показатель концентрации серы увеличивается от 3,5 % по ГОСТ 10585-99 до 5 % по Английскому и Международному стандартам, механические примеси увеличиваются в 10 раз, температура застывания по Англий-скому и Международному стандартам повышается до 30 0С. Следует отметить, что по отношению к ГОСТ 10585-99 Английский и Международный стандарты имеют еще девять марок ВВТТ, начиная с RMG35 и RMH35 (по классификатору ISO 8217).

Топлива судовые IFO-30, IFO-180, IFO-380 является аналогами судовых оста-точных топлив класса F, выпускаемых по Международному стандарту ISO 8217:

IFO-30 – аналог ISO - F RMC 10; IFO-180 – аналог ISO - F RMF 25; IFO-380 – аналог ISO - F RMA 35.

Таблица 1

Основные виды и характеристики высоковязких тяжелых топлив

| Наименование | РФ ГОСТ 10585-99 | Марка мазута | ||||||||

| Английский и Международный стандарты ISO 8217:1996 BS МА 100:1996 ISO 8217:1996 (Е) | ||||||||||

| М100 | RMG 35 | RMH 35 | RMK 35 | RMH 45 | RMK 45 | RML 45 | RMH 55 | RMK 55 | RML 55 | |

| Вязкосоть кинемат. При 1000С мм2/с (сСт) | 50,010-6 50,0 | 35 | 35 | 35 | 45 | 45 | 45 | 55 | 55 | 55 |

| Плотность, кг/м3 при 200С, | Не норми руется | 991 | 991 | 1010 | 991 | 1010 | - | 991 | 1010 | - |

| Зольность,% | 0,14 | 0,15 | 0,20 | 0,20 | 0,20 | 0,20 | 0,20 | 0,20 | 0,20 | 0,20 |

| Механические примеси,% | 1,0 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 |

| Полный остаток,% | - | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 | 0,1 |

| Вода,% | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 |

| Сера,% (VII) | 3,5 | 5,0 | 5,0 | 5,0 | 5,0 | 5,0 | 5,0 | 5,0 | 5,0 | 5,0 |

| Температура застывания,0С | 25 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 | 30 |

Судовладельцы, в связи с переходом к рыночным отношениям и повышением цен на топливо, используют более дешевые виды ВВТТ и в РФ через некоторое время появятся промежуточные марки ВВТТ от М100 до М 200.

Предложен метод интенсификации процесса сгорания топлива, при котором используется ВТЭ с внутрифакельным дроблением капель за счет микровзрыва, выполнен анализ известных исследований по сжиганию ВТЭ. Анализ результатов отечественных и зарубежных исследований показывает, что в настоящее время большинство авторов не пришло к единому мнению об эффективности использования ВТЭ в транспортных и стационарных котельных установках.

Данные по КПД, q2 и по расходу топлива паровых котлов при сжигании ВТЭ неоднозначны.

Анализ результатов работ о влиянии обводненности топлива на выброс продук-тов неполного горения показал, что значительное воздействие сжигание ВТЭ оказы-вает на величины химического (q3) и механического (q4) недожогов топлива. Эти тепловые потери при сжигании диспергированного топлива могут быть уменьшены на (70…80) %.

С экологической точки зрения сжигание ВТЭ является эффективным методом уменьшения загрязнения атмосферы. Данные по NOх вызывают у исследователей споры. Уменьшение концентрации окислов азота NOх обеспечивается снижением температуры продуктов сгорания, ликвидацией локальных зон в топке с повышенной температурой (т.е. выравниванием температурного поля в зоне горения) и снижением концентрации кислорода в факеле при малых избытках воздуха. По данным публикаций содержание окислов азота с увеличением влагосодержания ВТЭ до 20 % снижается на (40…50) %, дальнейшее её увеличение на их образование не влияет.

Сжигание ВТЭ существенно уменьшает образование сажистых частиц. Обоб-щение и анализ материалов исследований показывает, что сжигание ВТЭ в котельных установках снижает выброс сажистых частиц на (60…80) %. Интенсивное снижение содержания сажи наблюдается при сжигании эмульсии с влагосодержанием до 20 %. Дальнейшее её увеличение на процесс сажеобразования влияет слабо. Сжигание ВТЭ ведется с потерей теплоты затраченной на испарение влаги. Вызываемый этой потерей перерасход ТТ является основной причиной, сдерживающей широкое внедрение этой технологии сжигания топлива в судовых котлах. За счет снижения выброса сажи, поддержания чистоты поверхности нагрева и уменьшения избытка воздуха, можно компенсировать потери теплоты на испарение влаги и повысить среднеэксплуатационный КПД на (0,8…1,5) %.

Снижение при сжигании ВТЭ позволяет до определенного влагосодержания компенсировать потерю теплоты на нагрев, фазовый переход и испарение воды, оставляя КПД котла и расход топлива неизменными.

Некоторая противоречивость результатов отечественных и зарубежных иссле-дований по сжиганию ВТЭ объясняется условиями и режимами испытаний, различием типов котлов, схем топливоподготовки и конструкций ГУ.

По мнению большинства исследователей, использование ВТЭ является перспективным методом повышения технико-экономических и экологических показателей топливосжигающих установок.

Сжигание ВТЭ в целом и интенсификация выгорания ВВТТ характеризуют факельный процесс в топке котла. Автором предложена комплексная оптимизация конструктивных характеристик котлов, которые при заданных внешних граничных условиях эксплуатации обеспечивают оптимальное соотношение между расходами на энергетические ресурсы и капитальные вложения, обеспечивая минимизацию приведенных затрат или себестоимости получения заданного количества и качества тепловой энергии.

Определение оптимальных значений технико-экономических характеристик СКУ, ГУ при сжигании ВВТТ в виде ВТЭ является объектом оптимизации, поэтому на основе вышеизложенного, проблема экономии и рационального использования топливо-энергетических ресурсов чрезвычайно актуальная для судов морского флота.

В главе 2. Приведены результаты разработки способов, устройств, схем топ-ливоподготовки, дозаторов подачи водяной фракции, зондов для замера температур и приборов для измерения: q3 и q4, расхода топлива, влажности ВТЭ, определения вязкости ТТ, ВТЭ и расхода воздуха (газоанализатор ГХП-100М), т.е. оборудование использованное в лабораторных установках, стендовом котле и производственных судовых котлах типа КВГ-34К и КВС 30/1.

Лабораторные исследования проведены на кафедре Морских технологий и энергетики Кораблестроительного института ДВГТУ.

Стендовые исследования проведены в СКБК г. Санкт-Петербурге.

Внедрение результатов исследований проведено на РМБ «Алексей Чуев», т/х «Ильич» и т.д. (акты внедрения) приложены к диссертации в приложении.

Дисперсность эмульсии измеряли методом микрокопирования. Для этого с помощью стеклянной трубки отбирали пробу эмульсии и помещали в «камеру Горяева», предварительно промытую хромовой смесью. Анализ образцов производился с помощью бинокуляра, на один из окуляров которого установили фотоаппарат. При определении дисперсности ВТЭ подсчитывали число и размеры капель воды в поле зрения микроскопа. По данным измерений строили гистограммы распределения капель воды по размерам, и определялся среднеарифметический или средний объемно-поверхностный диаметр. Результаты испытаний диспергаторов ДВПИ- 1 и ДВПИ- 2 приведены на рис.2.

|  |

| Рис. 2. Средний диаметр капель: 1-10 мкм; 2-15 мкм; 3-20 мкм | Рис.3. Тарировочный график зависи-мости определения влагосодержания от температуры для мазутов и ЭВТ (гудрон – 75%+ мазут М 100 25%). 1 – мазут Ф5; 2 – мазут М40; 3 – мазут М100 4 – ЭВТ |

Для определения влагосодержания эмульсий был предложен метод, основанный на экзотермической реакции взаимодействия воды и концентрированной серной кислоты (пат. № 102807). При введении определенной дозы серной кислоты в пробу ВТЭ происходит повышение ее температуры на величину, пропорциональную влагосодержанию ВТЭ.

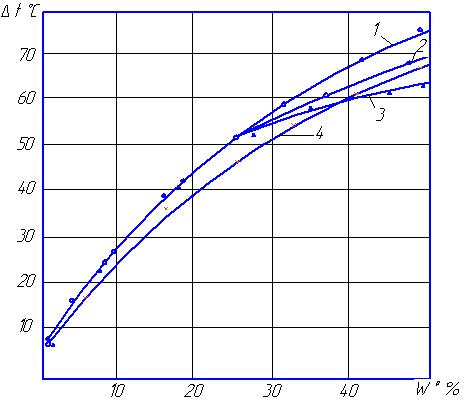

На тарировочном графике (рис.3), полученном измерением нагрева серной кис-лотой ВТЭ в зависимости от влагосодержания, приведены опытные данные для разных топлив (Ф 5, М 40, М 100 и ЭВТ). Из графика следует, что для ВТЭ на основе мазутов до значения влагосодержания (25…30) % перепад температур не зависит от вида топлива. Последнее является большим преимуществом этого метода измерения. Для ЭВТ тарировочный график отличается от графика для мазутов незначительно.

В работе приведена методика измерений и расчетов параметров основных сред: расход топлива и ВТЭ, температура воздуха, топлива, ВТЭ и уходящих газов, обводненность топлива и тепловые потери с химическим и механическим недожогами; выполнена оценка погрешности экспериментальных измерений, показавшая, что точность приборов для измерения рабочих сред достаточна для определения достоверного сравнения опытных и расчетных данных при исследовании процессов горения товарного и обводненного топлив.

Отбор проб газов на химический и механический недожог производились на трех уровнях камеры сгорания:

Сеч. I L = 1400 мм

Сеч. II L = 2000 мм

Сеч. III L = 2530 мм

Рис. 4. Схема отбора проб газов и измерения их температуры

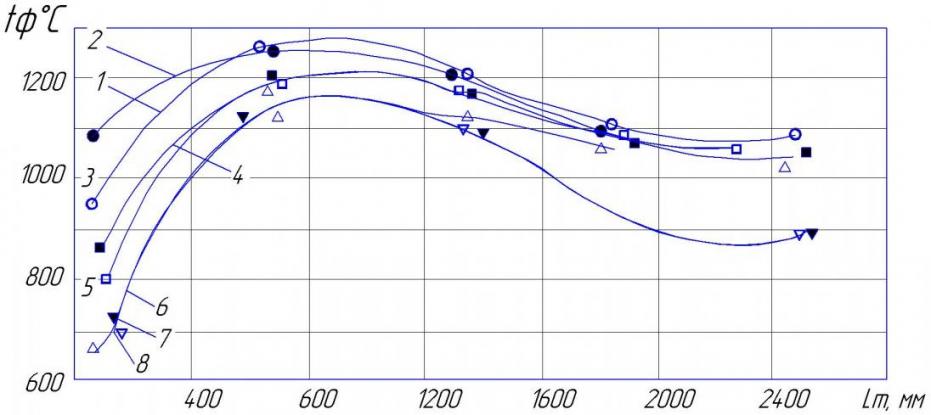

При сжигании ВТЭ зависимости для расчета длины факела от обводненности топлива отсутствуют и оценить длину результирующего факела визуально по его светящейся части возможно при большом количестве форсунок ГУ. При единичном факеле, с учетом его пульсаций, это усложняется. Для изучения процесса формиро-вания факела в работе применен косвенный метод измерений длины факела по локальным температурам с помощью зонда в четырех сечениях по ходу движения газов светящейся части и за ней. Результаты измерений температуры газов в факеле на разных расстояниях от форсунки при различных обводненности и избытке воздуха в центре потока приведены на рис. 5.

Рис. 5. Температура газов по длине факела при сжигании топочного мазута 100 с разными коэффициентами избытка воздуха: Рис. 5. Температура газов по длине факела при сжигании топочного мазута 100 с разными коэффициентами избытка воздуха: |

Измерения температуры выполнены на четырех уровнях от среза форсунки передвижным зондом: L1 = 0,47м; L2 = 0,557м; L3= 0,65м и L4 = 0,82м. Если использовать выражение Lт 0,08![]() для товарного топлива, то Lф 0,62м. Можно предположить, что измерения на длине L1 и L2 произведены в светящейся части факела, L3 – на кромке факела и L4 – за факелом.

для товарного топлива, то Lф 0,62м. Можно предположить, что измерения на длине L1 и L2 произведены в светящейся части факела, L3 – на кромке факела и L4 – за факелом.

Для измерения температур (условно) уходящих газов в камере сгорания устано-вили зонды на длине L1 = 1,4 м – первое сечение, L2 = 2,0 м – второе сечение и

L3 = 2,5 м – третье сечение (рис.4).

Из анализа данных рис. 5 следует, что при 1,2 происходит неполное сгорание ТТ. На малых визуально факел не виден и камера сгорания заполнена маревом. Измеренные температуры в ядре факела и за ним при = 1,08 находятся в пределах (1050…1110) С.

При введении эмульсии с W = 5…25 % температура в факеле поднималась до 1250С. Визуально, было видно, как резко исчезало марево в камере сгорания. В сечениях 1…3 температура газов повышалась на (20…100)С относительно ТТ. Цвет факела при сжигании ВТЭ становился ярко-белым, предполагающим высокую температуру факела, что подтверждалось его измерениями. Увеличивалась видимая прозрачность газов в топке и отсутствовала желто-красная мантия с черными языками сажи на поверхности факела. В целом при обводненности топлива зафиксировано уменьшение габаритов факела, что дает возможность его форсировки, а для СКУ увеличилась паропроизводительность. Весомое влияние на потери q3 и q4 оказывает влагосодержание ВТЭ, особенно при низких. Количественные значения потерь q3 и q4 от изменения W уменьшались с 6% в первом до 1% в третьем сечениях. Применение ВТЭ на котлах позволит заметно снизить указанные потери.

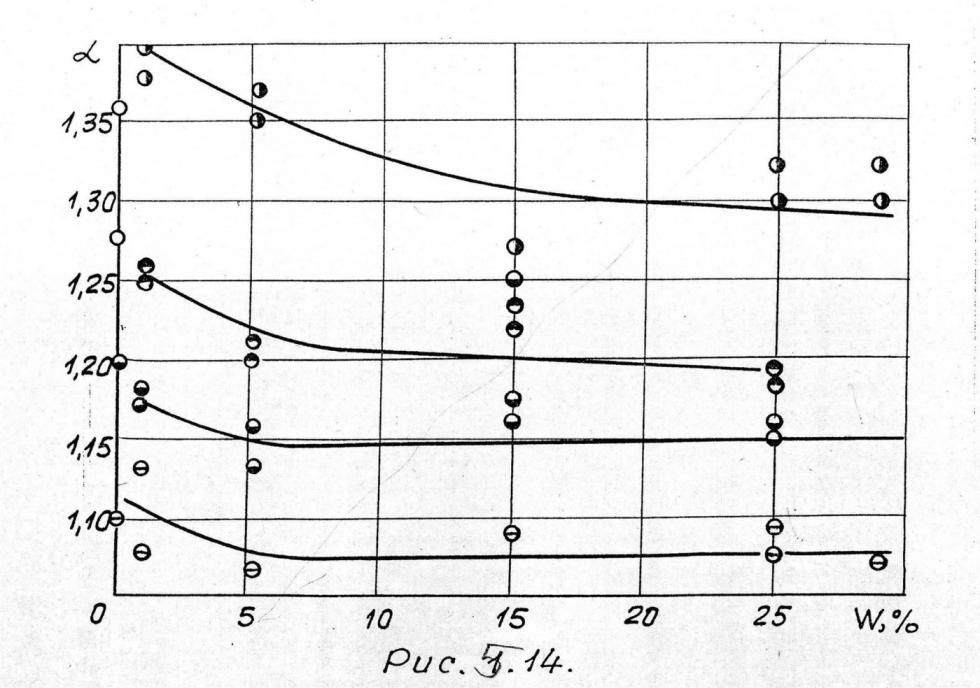

Из рис.6 следует, что понижается с увеличением обводненности ВТЭ. Наблю-дается закономерность, чем больше, тем больше W. Таким образом, использование ВТЭ целесообразно при сжигании М100 с большим. Измерения производили на выходе из камеры сгорания приборами ГХП-100М и газохромом 3101.

Рис.6. Зависимости изменения

от обводненности ВТЭ: = f(W)

Экспериментальные работы по сжиганию ВВТТ (М100 и гудрона) в виде ВТЭ, представлены в соотношении (табл.2):

Таблица 2

| М100 | М100 | Гудрон | М100 | Гудрон | М100 | Гудрон | Гудрон |

| 100% | (75 + 25)% | (50+50)% | (25+75)% | 100% | |||

Физические свойства экспериментального высоковязкого топлива представлены в табл. 3

Таблица 3

Физические свойства экспериментального высоковязкого топлива

| Показатель | Метод определе-ния | Мазут 100 | Ма зут 100 | Гуд рон | Ма зут 100 | Гуд рон | Ма-зут 100 | Гуд рон | Гуд рон |

| 100% | 75% | 25% | 50% | 50% | 25% | 75% | 100% | ||

| Механические примеси, % | ГОСТ 6370-83 | 0,054 | 0,062 | 0,086 | 0,088 | 0,094 | |||

| Плотность, г/см | 3900-85 | 0,9216 | 0,9294 | 0,9492 | 0,9631 | 0,9840 | |||

| Вязкость кинематическая 80°С | 33-82 | 14,4 | 36 | 64 | 126 | 166 | |||

| Вязкость условная, 80° C | 6258-85 | 2,3 | 4,8 | 8,5 | 18,6 | 21,8 | |||

| Температура застывания, ° C | 20284-4 | 17 | 18 | 20 | 25 | 25 | |||

| Температура вспышки, ° C | 4333-87 | 122 | 181 | 204 | 243 | 264 | |||

| Коксуемость,% | 19932-74 | 3,84 | 7,93 | 5,26 | 18,42 | 25,15 | |||

| Содержание золы,% | 0,038 | 0,124 | 0,142 | 0,272 | 0,354 | ||||

| Содержание воды, % | 1461-75 | 1,0 | 1,9 | 2,4 | 3,1 | 3,6 | |||

| Теплота сгорания, кДж/кг | 2477-65 | 41620 | 40395 | 39524 | 38658 | 37790 | |||

| Содержание,%: - асфальтенов; -карбенов; карбоидов; -смол селикагелевых | 11858-66 | 1,29 0,042 6,5 | 3,34 0,54 8,71 | 6,40 0,067 11,0 | 8,34 0,089 13,3 | 10,28 0,106 15,6 |

В работе выполнены экспериментальные исследования влияния температуры топлива (ЭВТ) на качество сжигания. Для этого проводили измерения q3 и q4 при горении ЭВТ (М100 и гудрон) при температурах топлива 100, 120 и 136 °C, а также ВТЭ на основе такого же топлива при температурах 100 и 118 °C. Результаты эксперимента после приведения к одинаковому значению = 1,16 представлены в табл. 4.

При сжигании ЭВТ увеличение и W приводит к уменьшению потерь q3 и q4, наиболее сильное влияние этих параметров происходит при 1,2 и W 6%, W в большей степени влияет на q4.

.

Таблица 4

Влияние температуры топлива на сжигание ЭВТ

| № ре-жима | W,% | tТоС | q3,% | q4,% | Вязкость оВУ | ||

| 2-е сечение | 3-е сечение | 2-е сечение | 3-е сечение | ||||

| 1 | 2 | 136 | 1,6 | 0,9 | 1,0 | 0,8 | 2,6 |

| 2 | 2 | 120 | 1,76 | 1,0 | 1,2 | 0,85 | 3,8 |

| 3 | 2 | 100 | 2,4 | 1,2 | 1,8 | 1,1 | 7,0 |

| 4 | 15 | 100 | 1,6 | 0,9 | 1,2 | 0,6 | 7,8 |

| 5 | 15 | 118 | 1,1 | 0,7 | 0,5 | 0,1 | 4,7 |

В сравнении изменений на потери q3, q4 и между ЭВТ и М100 показывают, что закономерности одинаковые табл.5

Таблица 5

Сравнение потерь q3 и q4 при сжигании ЭВТ и М100

| № сечения | W, % | Сравнение по q3 мазут топочный100 =1,14; =1,2; = 1,3 | ЭВТ =1,14; =1,2; =1,3 |

| 2 3 | I I | 1,5 0,75 0,4 1,0 0,62 0,4 | 2,1 1,5 1,0 1,6 1,2 0,75 |

| 2 3 | 15…20 | 0,8 0,45 0,35 0,45 0,25 0,25 | 1,3 0,9 0,5 0,7 0,45 0,35 |

| Сравнение по q4 | |||

| 2 3 | I I | 0,7 0,35 0,25 0,35 0,21 0,1 | 1,4 0,8 0,5 0,9 0,7 0,5 |

| 2 3 | 15…20 | 0,25 0,2 0,1 0,065 0,05 0,04 | 0,4 0,3 0,2 0,25 0,1 0,03…0,08 |

Понижение при сжигании ЭВТ отмечается при W = 5…15% рис.7. Полное понижение при сжигании ЭВТ в виде ВТЭ проявляется при : = 1,2…1,3, т.е. достигает 6%, а при = 1,14 величина понижения не превышает 3%.

Обобщая и анализируя результаты эксперимента можно отметить, что горение ЭВТ имело затяжной характер и достигало максимума температур при > 1,4;

| |

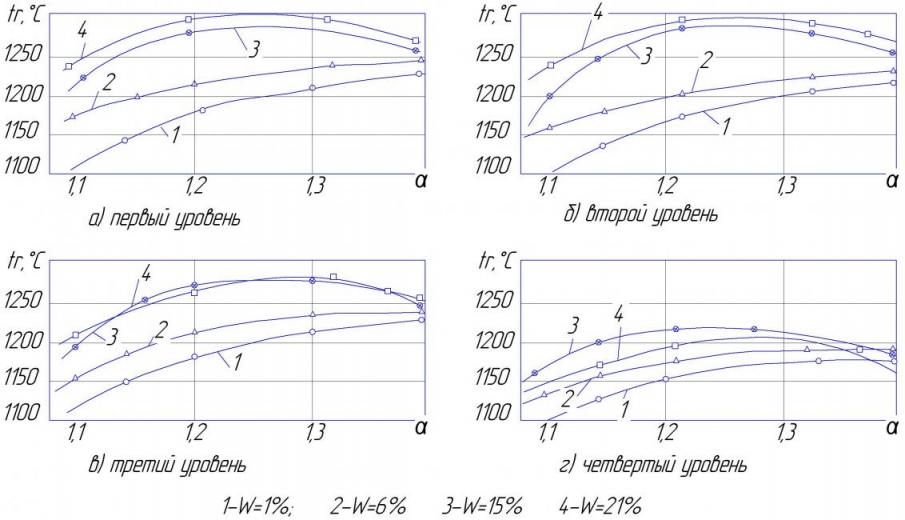

Рис. 7. Изменение коэффициента избытка воздуха с ростом обводненности топлива При = 1,1 на всех уровнях темпе-ратуры, измеренные в ядре факела с W=1% находились в пределах (1000…1150) °C; при = 1,3 они достигали (1150…1250)°C.  Рис. 8. Температура газов по длине факела при сжигании ЭВТ с разными : Рис. 8. Температура газов по длине факела при сжигании ЭВТ с разными : | |

На четырех исследованных уровнях увеличение W повышало температуру:

- при = 1,1 и W-6% температура факела повышалась примерно до 80 °С,

с W = 15 % примерно до 110 °C, с W = 21% примерно до 160 °C;

- при = 1,2, температура факела повышалась с W = 6% примерно до 40 °C, с W = 15; 21% примерно до 150 °C;

- при = 1,3 температура факела повышалась с W = 6% примерно до (20…30)°C, с W = 15;21 % примерно до (75…100) °C.

С увеличением влияние обводненности на повышение температуры снижается.

Увеличение влажности топлива благотворно влияет на уменьшение, так при сжигании ЭВТ с W = 1 % повышение температуры не прекращается даже при

> 1,37, а при сжигании ЭВТ с W = 15…20 % прирост температуры заканчивается при = 1,2…1,3.

Дальнейшее увеличение приводит к понижению температуры, обводнение ЭВТ до (15…20)% позволяет сжигать такое топливо при = 1,2…1,3.

Основные результаты стендовых испытаний котла КАВ 16/16.

Обобщая и анализируя проведенные эксперименты, исходя из зависимости

tух = f(w), при нагрузках Di 0,2 Dн и Di 0,85 Dн, последняя представляет прямую линию. Результаты испытаний при нагрузках Di 0,8 Dн более сопоставимы с данными, полученными на стенде ДВГТУ, т.е. tух повышается при увеличении W.

При сжигании ВТЭ учитывались потери теплоты на нагрев воды до 100С, фазовый переход и перегрев пара до температуры уходящих газов.

Измерения химического недожога в лючке 1 показали, что при сжигании ТТ

q3 = 4,2%, а при ВТЭ q3 снижается до 0,6 %, т.е. уменьшается в семь раз. В лючке 2, при сжигании ТТ, величина q3 составляла 1,05 %, при ВТЭ q3 = 0,05%, т.е. в 20 раз меньше. Эмульгирование топлива водой снижало потери на химический недожог в уходящих газах.

Рис. 9. Изменение химнедожога по длине топки Лючок 1. Ѓ-1. W = 0%; х - 2. W = 20%; Лючок 2. V•- 3. W = 0%; х - 4. W = 20%; Рис. 9. Изменение химнедожога по длине топки Лючок 1. Ѓ-1. W = 0%; х - 2. W = 20%; Лючок 2. V•- 3. W = 0%; х - 4. W = 20%; |

Рис. 10. Схема расположения лючков в топке котла КАВ 16/16 Рис. 10. Схема расположения лючков в топке котла КАВ 16/16 |

На котле KAB 16/16 были выполнены измерения температуры факела в разных точ-ках по длине топки. Для измерения температур факела и газов за топкой был разработан комбинированный зонд, предусматривающий отбор газов из высокотемпературной зоны и определения q3.

Измерения температур осуществлялось платино-платинородиевыми термопарами. При реконструкции котла при подготовке к испы-таниям на переднем фронте были предусмот-рены пять лючков (рис. 10) для ввода зонда в топку. Они фиксировались на рассто-яниях от фронта L=0,05; 0,65; 1,05; 1,65; и 2,25м.

Результаты измерения температуры факела по длине топки приведены на рис.11. На длине L 0,4…0,5 м от переднего фронта температура факела при сжигании ТТ отличалась от температуры при сжигании ВТЭ на (80…150)°C. Особенно это проявлялось в местах ввода газов факела в поверхности нагрева (лючки 1,2 и 3).

| Рис. 11. Изменение температуры факела по длине топки 1,3,5,7 – WР = 0 %;,4,6,8– W = 20%; 1,2 – лючок № 1; 3, 4 – лючок № 2; 5,6 - лючок № 3; 7,8 – лючок № 4 |

На рис. 12 предоставлены значения КПД котла по обратному балансу при нагрузках D = 0,2…0,25 Dн и D = 0,8…0,85 Dн. Наблюдалось уменьшение КПД котла при увеличении обводненности ТТ. Анализируя данные, можно отметить качест-венную сопоставимость и идентичность кривых. Снижение КПД при W = 10 % составляло 0,25 %, при W = 20 % - 0,8 % и при W = 30 % -1,8 %. Можно считать, что до W = 15…20 % КПД котла остается неизменным. Значение КПД котла понижа-лось с увеличением q2.

|  |

| Рис. 12. Изменение КПД котла КАВ 16/16 в зависимости от обводненности топлива | |

Основные результаты промышленных испытаний котла КВГ-34К на РМБ «Алексей Чуев».

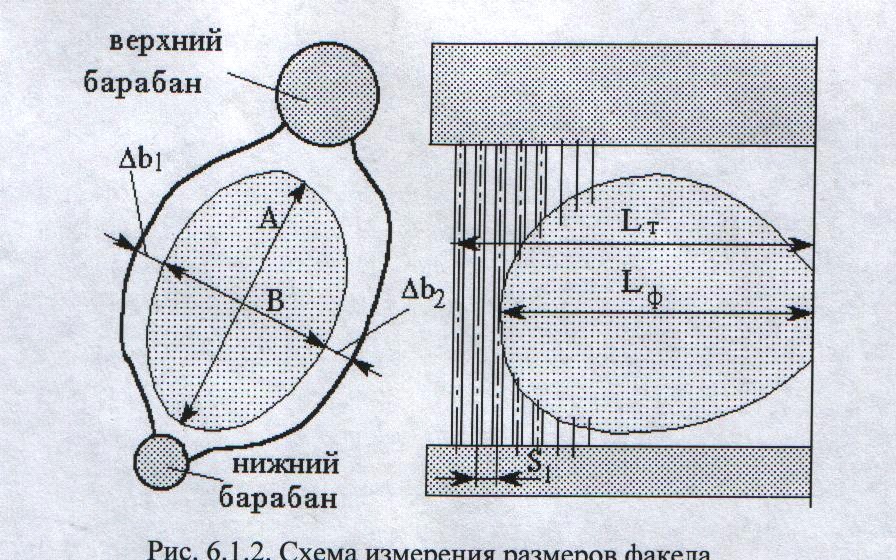

Для анализа распределения температур по котлу проведено исследование изменения размеров факела от влагосодержания ВТЭ при постоянной нагрузке. Для характеристики размеров факела использовался коэффициент заполнения топки светящимся факелом m, определявшийся по формуле

m = ![]() , (1)

, (1)

где VФ и VТ – объемы факела и топки котла соответственно.

Объем топки рассчитывался по чертежам СКБК для котла КВГ-34К и составлял

VТ = 29,3 м3 при длине топки LТ = 3,375 м. Длина факела LФ определялась визуально через заднее смотровое окно топки по количеству экранных труб, не закрытых факелом по выражению

LФ = LТ - п *S, (2)

где LФ и LТ – длины факела и топки, м;

S – осевой шаг между экранными трубами, м;

п – количество труб не закрытых светящимся факелом.

Поперечное сечение факела определялось по величине зазоров Db1 и Db2 между его поверхностью и стенками топки (рис.13). Принимая форму факела в виде полного эллипсоида, объем рассчитывался по формуле

VФ = k·A·B·LФ, (3)

где А, В – размеры оси эллипсоида;

k = 0,7 – коэффициент, учитывающий пол-ноту эллипсоида (определялся из условия - при номинальной нагрузке котла m = 0,75).

Результаты исследования коэффициента заполнения топки факелом сопоставлялись с расчетными значениями нормативного

метода расчета котлов и тепловым

расчетом СКБК.

Рис. 13. Схема измерения размеров факела

Формирование факела в объеме топочного пространства зависит от влагосо-держания ВТЭ. Коэффициент заполнения топки факелом при сжигании жидкого топлива, в соответствии с нормативным методом теплового расчета котлов, опреде-ляется в зависимости от теплового напряжения топочного объема qV.

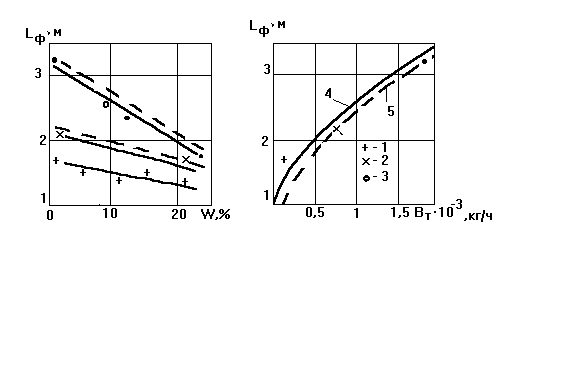

Обработкой экспериментальных данных получена аппроксимационная зависи-мость длины факела в виде

Lф=[30-(0,24+0,67Вт)W]exp(-1,46*)Вт0,5=

=[30-(0,26+0,67Вт)W]*(1-0,01W)0,5exp(-1,46*)Ввтэ0,5 (4)

где W - влагосодержание топлива, %;

Вт и Ввтэ - расходы ТТ и ВТЭ, кг/с;

– коэффициент избытка воздуха.

Выражение (4) применимо для расчета длины светящейся части факела в топках котлов при изменении Вт = 60...2000 кг/ч, = 1,1...1,36, W = 2...20 %. Представленные расчетные данные по формуле (4) хорошо совпали с экспериментальными, погрешность не превышает (10...15) %. Длина факела в зависимости от влаго-содержания (а) и расхода топлива (б), при = 1,3 представлена на рис. 14.

Рис. 14. Длина факела в зависимости от влагосодержания (а) и расхода топлива (б),

при = 1,3;

1 – испытания на стенде ДВГТУ; 2 - испытания котла КАВ 16/16; 3 - испытания котла КВГ-34К; 4 - расчет по формуле (4); 5 – экспериментальные данные

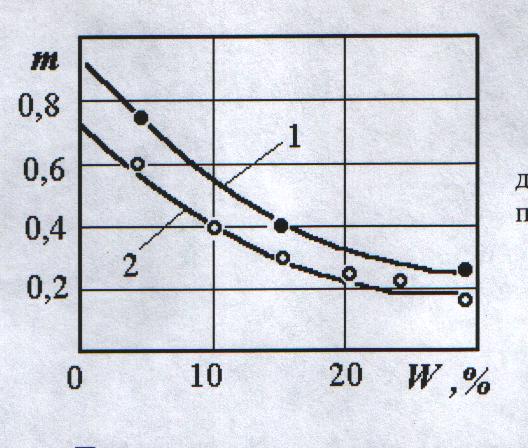

Определялось экспериментальное влияние влагосодержания ВТЭ на коэффи-циент m для котла КВГ 34К (рис. 15) и при обводненности топлива до 30% описы-вается зависимостью

m = mн.е-0,04W, (5)

где mн – нормативное значение коэффициента заполнения топки светящимся факелом; W – влагосодержание топлива, %.

Длина факела в зависимости от и влагосодержания ВТЭ получена в виде

m = mн.е-0,04W/(2 – 1). (6)

Выражение (6) использовалось для расчета теплообмена в топке котла при топливе в виде ВТЭ с различным.

При сжигании ВТЭ - m уменьшалось в несколько раз, что предполагает прогрев и микровзрыв капли ВТЭ на начальной стадии горения. Экспериментальные результаты (рис.15.) косвенно подтверждают микродробления капель ВТЭ.

| |

Рис. 15. Зависимость полноты заполнения топки факелом от влагосодержания ВТЭ для котла КВГ 34К: 1-Dн =34 т/ч; 2 – D = 0,8·Dн (27 т/ч) Явление микровзрыва интенсифи-цирует начальную стадию процесса горения, протекающего в коротком и компактном факеле, чем при сжигании «сухого» ТТ. Устойчивое интенсивное горение ВТЭ, характеризуемое высокой полнотой сгорания и резким укорачиванием факела, открывает большие возможности для эффективного использования обводненных топлив в судовых котлах.  Рис.16. Влияние влагосодержания ВТЭ на изменение составляющих химического недожога топлива: о CО; х Н2, D = 27 т/ч: 1- = 1,18; 2- = 1,30; 3- = 1,38; D = 15 т/ч: 4- = 1,53; 5- = 1,62; 6- = 1,68; D = 23 т/ч: 7- = 1,25 Величины составляющих химического недожога с повышением влагосо-держания при различных избытках имеют разный характер изменения (рис. 16). При 1,22 в газах не выявлено наличие водорода и влияние W на содержание окиси углерода, объемная концентрация не превышает (0,06…0,09) %. При < 1,22 наблюдалось существенное влияние W на составляющие химического недожога - содержание окиси углерода снижалось с 0,6 до 0,14 % и водорода – с 0,3 до 0,025 %. В результате уменьшения лучистого потока к экранным поверхностям повышаются температуры газов за топкой и во всех последующих поверхностях нагрева. Такое перераспределение температур по газовому тракту сказывается на tух за котлом. Выводы об увеличении температуры дымовых газов по газовому тракту котла подтвердились расчетами температуры газов за топкой, а также результатами измерений температур перегретого пара (рис.17). Рис.16. Влияние влагосодержания ВТЭ на изменение составляющих химического недожога топлива: о CО; х Н2, D = 27 т/ч: 1- = 1,18; 2- = 1,30; 3- = 1,38; D = 15 т/ч: 4- = 1,53; 5- = 1,62; 6- = 1,68; D = 23 т/ч: 7- = 1,25 Величины составляющих химического недожога с повышением влагосо-держания при различных избытках имеют разный характер изменения (рис. 16). При 1,22 в газах не выявлено наличие водорода и влияние W на содержание окиси углерода, объемная концентрация не превышает (0,06…0,09) %. При < 1,22 наблюдалось существенное влияние W на составляющие химического недожога - содержание окиси углерода снижалось с 0,6 до 0,14 % и водорода – с 0,3 до 0,025 %. В результате уменьшения лучистого потока к экранным поверхностям повышаются температуры газов за топкой и во всех последующих поверхностях нагрева. Такое перераспределение температур по газовому тракту сказывается на tух за котлом. Выводы об увеличении температуры дымовых газов по газовому тракту котла подтвердились расчетами температуры газов за топкой, а также результатами измерений температур перегретого пара (рис.17).  | |

Рис. 17. Изменение температу-ры перегретого пара при сжига-нии ВТЭ:

1-3 - (Dy0,75Dн); 4-6-(Dy0,5Dн)

При больших нагрузках –

Dy = 0,75Dн значительно изме-нялись температуры перегрето-го пара. На каждые 10 % влаго-содержания ВТЭ повышение tпп составляет (4…5) °C (кривые 1…3). На долевых нагрузках: при (Dy = 0,5Dн) - рост темпе-ратуры перегретого пара был незначительный и составил (2…3) °C (кривые 4…6). Тепловые потери q2 по результатам изменений оказались сопоставимы с данными, полученными на лабораторной установке и исследовательском стенде котла для

КАВ 16/16.

Зависимость потери с химическим недожогом топлива приведена на рис. 18, а,б.

|

Рис. 18. Влияние влагосодер-жания ВТЭ на потери тепло-ты:а – с химическим недожо-гом топлива; б – с механическим

Для малых значений

< 1,22 с увеличением W происходило значительное уменьшение потери q3, для остальных влияние влагосо-держания на химический не-дожог не выявлено. Анало-гичный результат получен при измерениях механичес-кого недожога (рис. 18, б). При малых эта потеря изменяется значительно (в 3 раза), примерно (0,3…0,08) %. При > 1,22 влияние влагосодержания ВТЭ на величину q4 составляет (0,07…0,02)%. Необходимо отметить, что сажистые частицы в виде отложений оказывают значительное влияние на загрязнение поверхностей нагрева, что требует ежесуточной сажеобдувки. При сжигании ТТ тепловая потеря с механическим недожогом, q4 составляет 0,6 %, при сжигании ВТЭ снижается до

0,1 %. При сжигании ВТЭ в отложениях количество сажевых частиц составляет (5…7) %, а при сжигании ТТ - (40…50) %. Визуальные наблюдения и измерения состава продуктов сгорания в топке котла КВГ-34 показали, что при сжигании М100 и = 1,3…1,4 развитие факела сопровождалось искрообразованием с сажевыми языками. При 100 % заполнении топки факелом темного цвета он затягивался в межтрубное пространство притопочных пучков с догоранием топливных частиц в районе пароперегревателя. При сжигании ВТЭ на основе М100 с влагосодержанием W = 8…15 % в топке исчезали искры, факел светлел и заметно уменьшался в размерах. При номинальной нагрузке котла степень заполнения m уменьшалась от 0,75 при W = 2 % до 0,3 при W = 25 %.

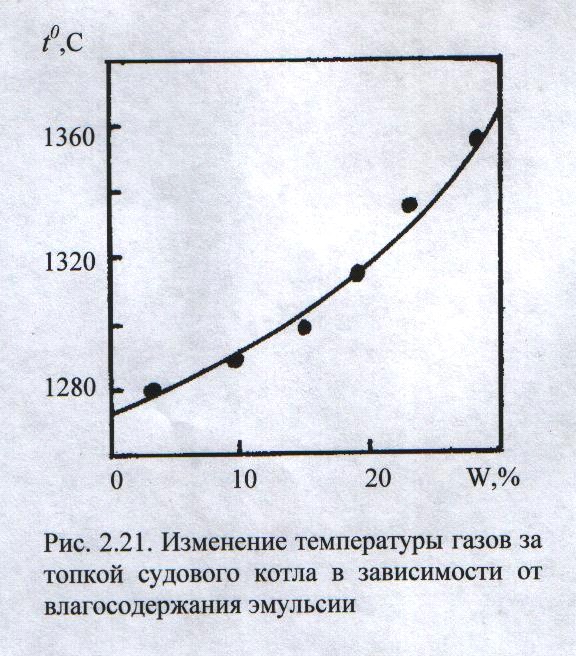

Рис. 19. Изменение температуры газов за топкой судового котла в зависимости от

влагосодержания эмульсии

Вследствие изменения положения высокотемпературного ядра результиру-ющего факела по длине топки и сокращения его размеров, доля лучистой теплоты, воспринятой радиоционными поверхнос-тями нагрева в топке, уменьшилась на 22 %, а температура газов за топкой увеличилась на 85 °C (рис. 19). Это явление подтверждает перераспределением температур по газовому тракту котла при сжига-нии ВТЭ, что является закономерным.

На рис. 20 а, б приведены уточненные значения tух, при сжигании ТТ

tух 172 С, а при сжигании ВТЭ tух 166 С, что предполагает улучшение теплосъема по тракту котла.

Рис. 20. Уточненные значения температур уходящих газов;

а –товарное топливо; б-ВТЭ;

1-ВТ = 100 т/сут; 2-70 т/сут; 3-50 т/сут

Анализ результатов испытаний котла КВС - 30/1.

Потери q2 рассчитаны по стандартной методике без учета теплоты испарения в расчете энтальпии tух (рис. 21, а). Наиболее сильное влияние Wр оказывает на q3

(рис. 21, б).

Аналогичные результаты получены Кошелевым И.Ф. при сжигании ВТЭ в котле КВВА-2,5/5. В качестве топлива использовался мазут Ф5 с влагосодержанием до 32%. Такие же зависимости получены для КПД (рис. 21 в). Расход топлива представлен (рис. 22). При Wр = 5…8 % получены минимальный расход топлива и максимальный КПД котла для любых нагрузок.

Рис. 21. Тепловые потери и КПД котла

КВС-30/1,

1- D = 0,71 Dном ; 2 - 0,92 Dном ;

3 - Dном; 4 - D = Dном; 5 - D =0,75Dном

Непосредственные измерения расхо-дов топлива автором представлены на

рис. 22, а.

Вывод: на любых нагрузках увели-чение влагосодержания ВТЭ до Wр = 27 % уменьшает расход топлива на (10…15)кг/ч по сравнению со сжиганием ТТ, что соот-ветствует результатам снижений расхода топлива, полученным И.Ф. Кошелевым (рис. 22, б).

Данные о повышении КПД котла КВС-30/1 и снижении расхода топлива с увеличением влагосодержания ВТЭ под-тверждают выводы о том, что на вспомо-гательных котлах возможно повышение КПД за счет снижения и изменения tух.

Рис. 22. Расходы топлива на котел КВС-30/1и КВВА-5/5, (обозначения см. рис. 21)

Образование отложений на поверх-ностях теплообмена зависит от ряда фак-торов, основными из которых являются: род топлива, геометрия пучка труб и скорость движения газов относительно поверхности, расположения пучка в газоходе и температуры стенки.

О влиянии скорости газов на обра-зование отложений можно судить по экс-периментальным данным Енякина Ю.П., рис. 23.

Результаты, представленные на

рис. 23, описываются зависимостями для испарительной, пароперегревательной и экономайзерной поверхностей в виде:

исп = 32/w0,6; пп = 10,5/w0,6; эк = 17,5/w0,6. (7)

Рис. 23 Зависимость коэффициента загрязнения от скорости газового потока:

1 – испарительна, 2 – пароперегреватель-ная, 3 - экономайзерная поверхности

Полученные зависимости исполь-зовались для определения коэффици-ента теплопередачи в соответствующих поверхностях теплообмена котла при оптимизации характеристик котельной установки. При использовании ВТЭ численные значения коэффициентов загрязнения принимались по экспери-ментальным данным. Для газового воздухоподогревателя коэффициент теплопередачи определялся с учетом коэффи-циента использования поверхности теплообмена в соответствии с Нормативным методом расчета.

Обобщены и обработаны результаты работ Ахмедова Р.Б. и автора по граничным значениям температуры точки росы для продуктов сгорания tр,°С и скорости коррозии по глубине металла Ск мм/год в зависимости от процентной концентрации серы в рабочей массе жидкого топлива Sр и при сгорании топлива. Получены выражения в виде:

tp = 45 + 106.0,6.(Sр)1/3; Ск = (Ln)0,6.(Sр)1/3 (8)

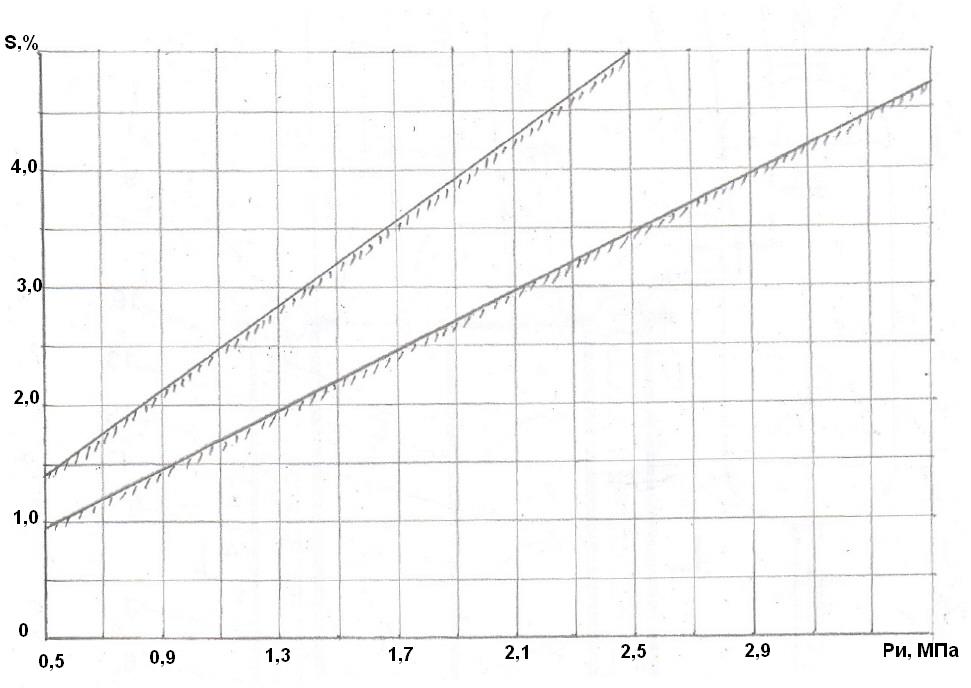

Зависимость (8) использовалась при оптимизации характеристик котельной ус-тановки для оценки долговечности испарительной, экономайзерной и воздухоподог-ревательной поверхностей теплообмена. Их можно преобразовать по отношению к предельному значению концентрации серы в топливе от избыточного давления пара в котле. Если принять температуру внешней стенки испарительной поверхности теплообмена на 5 °С выше температуры насыщения, можно определить предельное содержание серы в топливе.

Для котлов с давлением пара менее 0,5 МПа концентрация серы в топливе не должна превышать 1 % (рис. 24). Предельное значение концентрации серы в топливе, определяемое величиной 5 %, допустимо только для паровых котлов, работающих при 1,05 и при давлении пара более 2,5 МПа. Для расширения диапазона использования в котлах сернистых и высокосернистых топлив при проектировании необходимо предусматривать увеличение давления пара в котле до уровня более

1 МПа.

В экологическом отношении использование ВТЭ в паровых котлах является эффективным методом снижения загрязнения атмосферы токсичными выбросами. Результаты проведенных автором испытаний показали, что при сжигании ВТЭ в продуктах сгорания уменьшалась концентрация оксидов азота, углерода и сажи.

| Рис. 24. Предельная концентрация серы в топливе в зависимости от избыто-чного давления пара в котле. (верхняя кривая - коэффициент избытка воздуха, близкий стехиометрическому, нижняя кривая – коэффициент избытка воздуха более 1,25) |

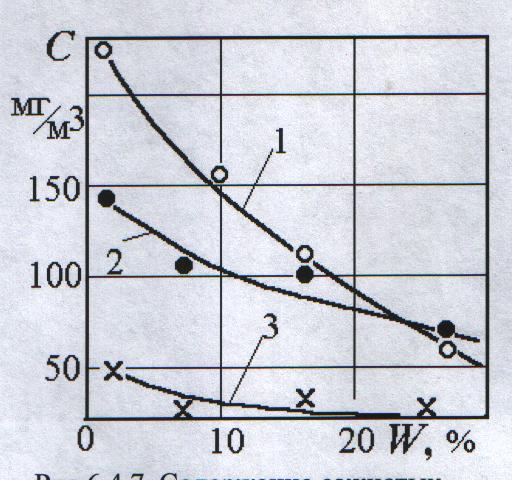

Влияние ВТЭ на концентрацию окислов азота (NOх = NO2 + NO) представлены на рис. 25. Увеличение ВТЭ до 15 % привело к снижению концентрации оксидов азота в дымовых газах при разных нагрузках котла КВС30/1 на (30…38) %.

| Рис. 25. Содержание окислов азота в дымовых газах в зависимости от влажности ВТЭ: котел КВС 30/1: 1 - D = Dном;2 - D = 0,8Dном; 3 - D = 0,5Dном; 4 – котел ТПМ, D = 0,8Dном (данные Голубь Н.В.) |

| Рис. 26. Объемное содержание оксидов углерода в зависимости от влагосодержания ВТЭ: 1 - <1,25 (D=0,5…0,75Dн); 2, 3 - = 1,3…1,6 (D=0,75Dн) |

| Рис. 27. Содержание сажистых частиц в продуктах сгорания котла КВГ-34К: 1- =1,18; 2-1,28; 3-1,33 |

Результаты измерений содержания оксидов в продуктах сгорания приведены на рис. 26.

Одним из основных продуктов неполного сгорания являются сажистые частицы. При увеличении влагосодержания ВТЭ до 25 % их содержание уменьшилось на (70…80) % (рис. 27). Одновременно, при сжигании ВТЭ уменьшалась скорость отложений на газовой стороне поверхностей нагрева котла (вследствие уменьшения сажеобразования), что увеличивало срок эксплуатации котла между чистками. По рекомендации автора на котле КВГ-34К этот срок увеличен с 1000 до 2160 ч.

Существенным достоинством использования ВТЭ в экологическом отношении является также возможность обезвреживания в их составе судовых нефтесодержащих вод без какой-либо дополнительной обработки.

В главе 3. Изложена теория распыливания топлива форсунками различных типов и формирования факела в объеме топочного пространства. В мировой практике (60…70) % используемых форсунок являются механическими и паромеханическими ГУ, поэтому теоретические разработки Абрамовича Г.Н., Витман Л.А. и др. посвящены в основном исследованиям центробежных форсунок.

Течение вращающегося потока в центробежной форсунке, в отличие от теории Абрамовича Г. Н., рассматривается как движение двухслойной пленки со свободной поверхностью через сливную кромку выходного отверстия. Из уравнений нераз-рывности и сохранения энергии для потока верхнего слоя, с учетом предположения Бэтчеллора о минимуме толщины пленки на сливной кромке, были получены выражения для осевой скорости и толщины пленки в следующем виде:

a = (2.g.qo)1/3; = [qo2/(2.g)]1/3, (9)

где qo – Q/(2..r) – удельный расход жидкости, м3/с;

На рис. 28 приведено сопоставление результатов двухслойной модели течения пленки с результатами теории Абрамовича Г. Н. при значениях геометрической характеристики форсунки А 1. Преимуществом предложенного подхода является возможность перехода к исследованию процесса распыливания пленки жидкости за срезом выходного отверстия форсунки и разработки методики расчета распы-лителей, где о определяется в виде

о = Ку. = r/[2.A2/3.(1 + A2/3)0,5]. (10)

| Рис. 28. Зависимость коэффи-циента живого сечения, относи-тельной толщины пленки /r, коэф-фициента расхода и осевого угла выхода пленки a от геометрии-ческой характеристики форсунки А. |

Согласно предложенной модели толщина пленки прямо пропорциональна радиусу сопла распылителя, примерно, обратно пропорциональна геометрической характеристике форсунки и не зависит от расхода жидкости. При учете расходной характеристики механической форсунки, соответствующей зависимости на графике рис.28, видно, что увеличение А способствует снижению толщины пленки с умень-шением диаметра капель распыливаемой жидкости, но расход жидкости при этом снижается. При необходимости увеличения расхода жидкости на форсунку необ-ходимо уменьшать А или увеличивать давление среды на входе. В этом заключается один из существенных недостатков механических центробежных форсунок.

Для определения размеров капель при распыливании было принято выражение Сеня Л. И.

dk/ = 5,45.We-0,5.P10,25.P2-0,2.La0,2, (11)

где We = г.2./ – критерий Вебера; Р1 = Уг/ – относительный поперечный размер участка интенсивного взаимодействия струи (пленки) и распыливающего газа;

Р2 = Хг/ – относительный продольный размер участка интенсивного взаимодействия струи (пленки) и потока газа; La = ж.ж2/(.) – критерий Лапласа, определяющий соотношение сил вязкости и поверхностного натяжения жидкости; – начальная толщина пленки или исходный диаметр струи топлива (диаметр отверстия), распадающейся на капли.

Преобразуя критериальную зависимость для Р1 = 0,01 и Р2 = 0,5, характерных для топочных устройств с механической центробежной форсункой, получим формулу для определения среднемассового диаметра капель распадающейся пленки на выходе из центробежной форсунки в виде

dk = 15.We-0,5.La0,2., (12)

где критерий Вебера определяется по скорости истечения пленки из распылительного отверстия для механической форсунки или по относительной скорости между потоком распыливающего пара и пленкой жидкости для паромеханической форсунки.

Преобразованием критериальной зависимости для Р2 = 0,5, характерной для топочного устройства с ротационной форсункой, получена формула для определения среднемассового диаметра капель распадающейся пленки на выходе из ротационной форсунки в виде

dk = 4,75.We-0,5.P10,25.La0,2.. (13)

В ротационной форсунке распад пленки на выходе из стакана обусловлен цен-тробежной силой, которая зависит от частоты вращения стакана n и его радиуса r,

gц = 4.2.n2.r. (14)

Применяя модель течения пленки под действием центробежной силы, как и в случае центробежной форсунки, принимая толщину пленки в виде = qo2/3/(2.gц)1/3, получим:

= Q2/3/(2.41/3.4/3.r.n2/3) = 0,06845.Q2/3/(r.n2/3). (15)

Из выражения (15) следует, что толщина пленки пропорциональна расходу жидкости и частоте вращения стакана в степени 2/3 и обратно пропорциональна его радиусу.

На выходе из распылителя утончается образовавшаяся пленка пропорционально коэффициенту, равному отношению большей составляющей скоростей (тангенциа-льной ) к общей скорости

Ку = / = 2.r.n/. (16)

В результате начальная толщина пленки, подвергающаяся распаду в окружающей среде, определяется зависимостью

о = Ку. = Q2/3/[(4.n)1/3.] = 0,43.Q2/3/(n1/3.). (17)

Результаты расчетов для ротационного распылителя представлены на рис. 29. За базовые приняты следующие значения: d = 40 мм, n = 100 с-1 и Q = 0,000105 м3/с.

Характерной особенностью ротационных распылителей является уменьшение толщины пленки со снижением нагрузки по производительности.

На основе полученных результатов следует, что вышеприведенные формулы можно рекомендовать для определения среднемассового размера капель при распы-ливании топлива распылителями любого типа: пневматическими, центробежными и ротациионными.

| Рис. 29. Зависимость относительной толщины пленки, о/о, от режимных и геометрических характеристик ротацион-ной горелки. 1 – зависимость от расхода жидкости, Q; 2 – зависимость от частоты вращения стакана, n; 3 –зависимость от диаметра стакана, d1 = 2.r |

Формы изогнутой траектории оси цилиндрической струи или пленки жидкости представляются уравнением семейства аффинных кривых параболического типа в виде уравнения жидкой линии

У = (2Х/К)0,5, (18)

где У и Х – поперечная и продольная координаты оси центра масс струи;

К – коэффициент пропорциональности, определяемый в основном величиной отноше-ния динамических напоров взаимодействующих сред,

К = Сп.гг2/(.жж2), (19)

где Сп 1,5 – коэффициент сопротивления пелены жидкости; га – составляющая скорости потока газа в направлении оси Х, м/с; ж – составляющая скорости потока жидкости в направлении оси У (тангенциальная составляющая скорости пленки на выходе из центробежной форсунки), м/с.

Для паромеханической форсунки степень крутки потока воздуха n уменьшается по сравнению с механической форсункой.

Использование выражений (18, 19) позволяет получить распределение потоков жидкости и газа в продольном и поперечном сечениях двухфазного потока факела, близкое к оптимальному значению.

Максимальная длина факела, при использовании горелок различного типа, найдена с учетом аэродинамики несущего потока воздуха, температуры газов в объеме топки и времени нагрева и испарения капли топлива максимального размера, dмакс. При распыливании жидкости максимальный диаметр капли принят равным 2,5dк, где dк –среднемассовый диаметр капель.

Таким образом, если капля имеет начальную температуру То ниже температуры кипения Тк, то суммарное время ее нагрева и испарения определится выражением

= н + исп = [dк2к/(4г)].{(cк/3). ln[(Тг – То)/(Тг – Тк)] +qисп/[2(Тг – Тк)]} (20)

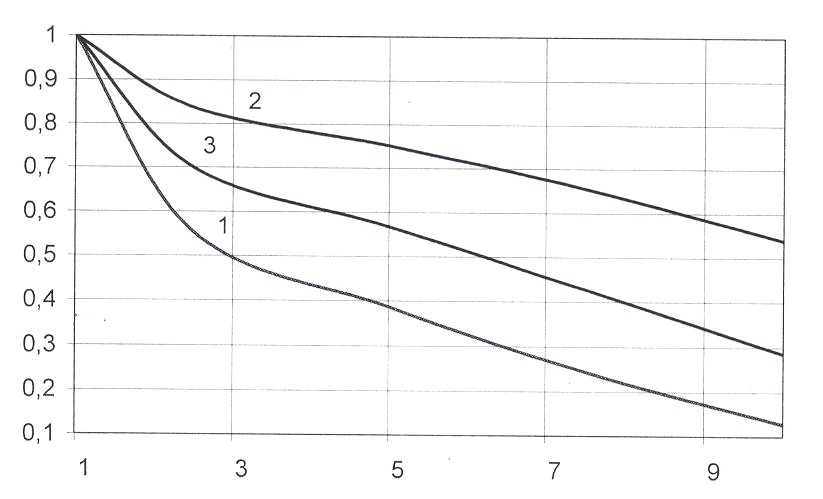

Расчеты длины факела, с учетом толщины пленки на выходе из сопла и размеров капель, образующихся при распыливании топлива центробежными меха-ническими форсунками, приведены на рис. 30. При расчетах принималось постоянное поперечное сечение воздухонаправляющего устройства подачи воздуха на горение при полном номинальном давлении 1200 Па. Снижение расхода воздуха предус-матривалось дросселированием и соответствующим снижением его аксиальной составляющей скорости.

| Рис. 30. Зависимость относительных параметров форсунки от геометрической характеристики А при постоянных значе-ниях диаметра сопла 2r радиуса камеры завихрения R и давления воздуха Р; 1 – /; 2– dк/dк; 3 – Lф/Lф |

При распыливании топлива паромеханическими форсунками изменение ее основных расчетных безразмерных параметров показано на рис. 31. Из графика следует, что уменьшение нагрузки паромеханической форсунки по топливу путем снижения его давления не существенно влияет на размеры капель топлива и длину факела, поскольку высокоскоростной поток пара обеспечивает достаточное дроб-ления пленки топлива, толщина которой не зависит от нагрузки и остается постоянной (горизонтальная прямая на графике).

|  |

| Рис.31. Зависимость изменения основ-ных безразмерных параметров паромехани-ческой форсунки от относительной наг-рузки по топливу при постоянных значениях геометрической характеристики А, давле-ния распыливающего пара Рп, и переменном давлении вторичного воздуха Р: 1 – /; 2 – dк/dк; 3 – Lф/Lф | Рис.32. Зависимость относительных ха-рактеристик ротационной форсунки от про-изводительности при постоянных геомет-рических размерах и частоте вращения ста-кана: 1 – /; 2– dк/dк; 3 – Lф/Lф |

На рис. 32 приведено расчетное значение относительных характеристик рота-ционной форсунки в зависимости от производительности. При расчетах скорость распыливающего потока воздуха принималась 84 м/с с относительной долей 0,1 от общего количества на горение. Остальной воздух для горения подавался при давлении 1200 Па, и расход его регулировался уменьшением давления до отключения подачи вторичного воздуха.

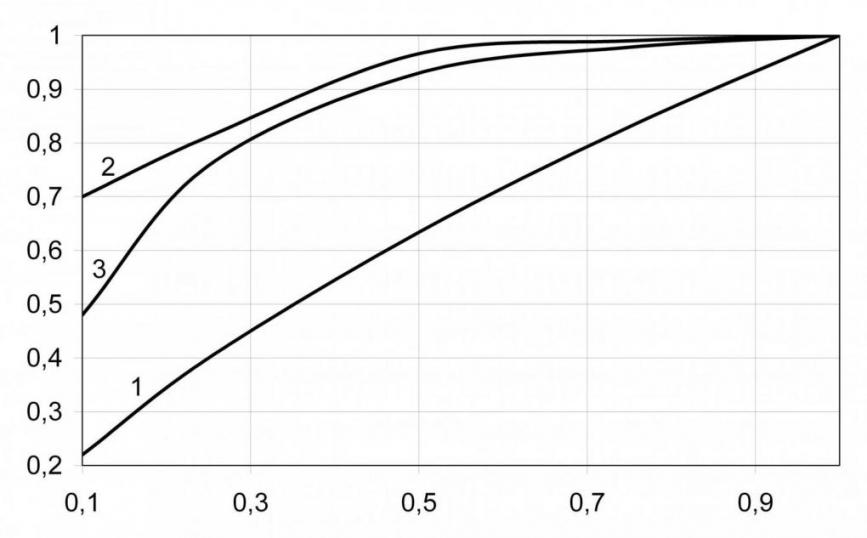

На рис. 33 приведены расчетные значения относительных характеристик пневма-тической низконапорной прямоточно-вихревой горелки в зависимости от произво-дительности. Кривая 1 соответствует относительному изменению параметра крутки потока, кривые 2 и 3 показывают, соответственно, изменение диаметра капель и длины факела и кривая 4 описывает изменение диаметра факела.

| Рис. 33. Зависимость относи-тельных характеристик низкона-порной прямоточно-вихревой го-релки от производительности: 1 – n/n; 2– dк/dк; 3 – Lф/Lф; 4 – Dф/Dф |

Воздух в полном объеме для распыливания и горения подводился через сопло Вентури, на входе в которое установлены поворотные лопатки, меняющие степень крутки потока в сопло от 0,6 до 6, расход воздуха при этом менялся от 100 до 10 %, давление воздуха на всех нагрузках горелки перед лопатками оставалось постоянным и равным 4000 Па, что обеспечивало скорость потока в горле сопла Вентури до 130 м/с и качественное распыливание со смесеобразованием струй топлива.

Определение максимальной длины и диаметра факела по оси потока Lф и Dф, определяемых максимальным диаметром капель dмакс и параметром крутки потока n, позволяли установить конструктивные характеристики топочного устройства в зависимости от нагрузки и разместить факел в объеме принятого топочного прост-ранства котла.

Коэффициент загрязнения поверхности теплообмена,, зависит в основном от скорости газового потока, W, и других факторов и пока не имеет однозначного решения.

Автор предлагает новые разработки, прошедшие экспериментальную проверку (патенты № 102755, № 102756 и № 2412398).

В главе 4 приведена методика расчета элементов и конструирования котлов.

При разработке методики за основу приняты нормативные методы расчета теплового, аэродинамического, циркуляции и прочности, которые не содержат рекомендаций по конструктивным параметрам судовых котлов и не полностью адаптированы к морским особенностям. Для судовых котлов важными являются следующие технико-экономические параметры, влияющие на достижение минимума затрат при производстве тепловой энергии: сорт топлив, горелочные устройства, объем топки, тепловое напряжение топочного пространства, степень экрани-рования топки и шаг труб, распределение тепловой мощности между радиационной и конвективной поверхностями теплообмена, целесообразность использования экономайзера и воздухоподогревателя, поперечное сечение газохода котла и скорость потока газов, нагрузочные характеристики котлов и их годовая наработка. В работе учтены: теплообмен в топке, степень экранирования, скорость газов в газоходах, нагрузочные характеристики и годовая наработка котлов.

Приведенные затраты на производство тепловой энергии учитывают топливную составляющую расходов и отчисления на амортизацию с коэффициентом эффектив-ности капитальных вложений, заработную плату обслуживающего персонала, затраты на потребляемую электроэнергию и добавочную воду. В качестве критерия опти-мизации была принята величина приведенных затрат на производство тепловой энергии.

Уменьшение массы котла связано с уменьшением поверхности за счет повы-шения эффективности теплообмена с рациональным распределением радиационной и конвективной поверхностей. В монографии Андрющенко А.И. и др. «Оптимизация тепловых циклов и процессов ТЭС» при решении оптимизационной задачи для стационарных котлов рекомендуется принимать поверхность теплообмена. Эти подходы использованы и для судовых котлов.

Оптимизационная задача решалась с учетом ограничительных условий.

К внешним или экономическим ограничениям по эксплуатации относятся: вид, сорт и стоимость топлива, стоимость электроэнергии, стоимость добавочной воды, удельная или общая стоимость заводского изготовления котла, удельная стоимость элементов комплектующего вспомогательного оборудования котельной установки, заработная плата обслуживающего персонала, коэффициент эффективности капи-тальных вложений, норма амортизационных отчислений, длительность работы и вероятная средняя тепловая нагрузка (мощность) в течение годового периода эксплуатации.

Технологические ограничения отражают условия изготовления котлов на предприятии. К основным ограничениям относятся: тип котла, наружные и внут-ренние диаметры труб поверхностей теплообмена, относительные шаги трубных пучков, конфигурация объема топочного пространства, тип топочного устройства, размеры водяного и пароводяного коллекторов, пароперегревателя.

Технические ограничения включают различные области современных знаний: сжигание различных видов и сортов топлив с особенностями различных топочных устройств, формирование отложений на поверхностях теплообмена, коррозия поверхностей с газовой и водяной сторон, водообработка, деаэрация и аэрация воды, термическая и коррозионная стойкость материалов, автоматизация процессов и другое.

Внутренние граничные условия относятся к предельным значениям параметров котла: температура газов на выходе из топки ограничена величиной 1500 °С по условию термической стойкости кирпичной кладки топки, температура стенки паро-перегревателя ограничена величиной 680 °С по условию отсутствия более термо-стойких материалов, температура стенок хвостовых поверхностей теплообмена, выполненных из сталей без антикоррозионного покрытия, ограничена величиной температуры точки росы уходящих газов, температура воды на выходе из эконо-майзера не должна превышать определенного значения по условию исключения вскипания воды в нем при долевых нагрузках котла.

При оптимизации характеристик котельной установки использованы вспомо-гательные функции теплофизических свойств рабочих веществ.

Определение теплоемкости воздуха и продуктов сгорания осуществлено по известному полиному Ривкина С.Л. с учетом относительных долей газовых компо-нентов в смеси газов в зависимости от абсолютной температуры.

В полином С.Л. Ривкина добавлен член, учитывающий газовый компонент в виде сернистого ангидрида, относительная доля которого в продуктах сгорания существенна при сжигании высокосернистого топлива. Его учет и использование абсолютной термодинамической шкалы температур является отличительным свой-ством метода вычисления энтальпии по сравнению с рекомендуемым и несколько меняет результаты её вычисления. Это оправдано, так как использование теплоем-кости углекислого газа для газового компонента в виде сернистого ангидрида обеспечивает определенную погрешность в расчетах по нормативному методу.

В работе установлены функции связи вязкости, теплопроводности, критерия Прандтля для воздуха и продуктов сгорания топлива и ВТЭ с абсолютной температурой.

Для определения вязкости ВТЭ использовалась формула Кафарова-Бабанова

µэ =  , (21)

, (21)

где µэ, µТ и µв - динамическая вязкость соответственно эмульсии, топлива и воды.

Плотность ВТЭ определялась по выражению, полученному на основе закона адитивности,

pэ = pТ (1-W) + pВ W, (22)

где - pВ и pТ - плотности воды и топлива при данной температуре;

W – объемное влагосодержание эмульсии.

Плотность и вязкость являются важными показателями стабильности эмульсии, которая на основе остаточных топлив с плотностью ![]() 20= 985…1100 кг/м3 нару-шается очень медленно даже для грубодисперсных ВТЭ.

20= 985…1100 кг/м3 нару-шается очень медленно даже для грубодисперсных ВТЭ.

Межфазное поверхностное натяжение на границе раздела дисперсной фазы и дисперсионной среды является одним из основных факторов, определяющих эффективность диспергирования в процессе приготовления топливной эмульсии. Уменьшение межфазного натяжения положительно отражается на качестве диспер-гирования и позволяет получить в диспергирующих аппаратах однородные и высокодисперсные эмульсии. На основе опытов Лебедева О.Н. получена формула

![]() э=

э=![]() Т[1+(4,96-3,82·10-2·t·W1+0,5W], (23)

Т[1+(4,96-3,82·10-2·t·W1+0,5W], (23)

где![]() э и

э и ![]() Т – коэффициенты поверхностного натяжения ВТЭ и исходного сухого топлива.

Т – коэффициенты поверхностного натяжения ВТЭ и исходного сухого топлива.

Теплоемкость для нефтепродуктов с плотностью 0,72 < 15![]() 0,96 в интервале температур (0…400) °C определена по эмпирической формуле Крего,

0,96 в интервале температур (0…400) °C определена по эмпирической формуле Крего,

Ст = (1687+3,39t)/![]() , (24)

, (24)

которая точнее при сравнении опытными значениями. По данным В. М. Иванова она применима и для определения теплоемкости нефтяных остатков с плотностью 1,0

Теплота сгорания определялась по универсальной формуле Менделеева Д. И.

Использование функций связи для реального диапазона изменения тепло-физических свойств рабочих веществ - газов, воды, пара и ВТЭ в котельной установке делает программное обеспечение универсальным и позволяет выполнять вариантные расчеты без обращения к табличным данным по заданным параметрам тепловой энергии и видам используемого топлива.

При оптимизации характеристик котельной установки параметры топки: тепловое напряжение топочного пространства qт, определяющего объем Vт, степень экранирования топки т, относительный шаг труб экрана Sт, скорости газов в газоходах котла являются оптимизируемыми параметрами. К ним относятся: скорость газов в притопочном пучке Wпр, в пароперегревателе Wпп, в периферийном испарительном пучке Wи, в двух ступенях экономайзера Wэк1, Wэк2, Wгв, и воздуха в воздухоподогревателе Wвп. Количество оптимизируемых параметров оказывается от 6 до 13 и зависит от конструкции котла и внешних условий эксплуатации.

В зависимости от ограничения может оказаться несколько локальных оптималь-ных решений, которые распределены на многомерной поверхности поиска, полу-чаемые решения имеют близкие численные значения минимума затрат, но одно из них обладает глобальным оптимумом функции. Задача поиска глобального оптимума является достаточно сложной и требует использования приемлимого аппарата из существующих методов оптимизации:

1. Слепого поиска или упорядочивания результатов по критерию эффективности (метод координатной пространственной сетки).

2. Градиентного поиска наискорейшего спуска, проектирования градиента и др.

3. Учета граничных условий по штрафным санкциям.

Для решения поставленной задачи разработан оригинальный комбинированный метод оптимизации, включающий элементы методов: координатной сетки, гради-ентного поиска и учета граничных условий, реализующий основные достоинства и снижающий влияние негативных характеристик используемых методов. Предла-гаемый метод применим на трех уровнях.

На первом уровне используется метод пространственной сетки с большим шагом по всем граничным оптимизируемым характеристикам и граничным условиям, который позволяет вычислить примерные границы области глобального оптимума и влияние на положение различных граничных условий.

На втором уровне используется база данных первого уровня для получения аппроксимирующей зависимости между основными техническими характеристиками котельной установки и граничными условиями, что ограничивает область распо-ложения глобального оптимума. В результате определяется положение точки начала оптимизации для третьего уровня, использующего модифицированный метод случай-ного поиска в сочетании с методом штрафов.

Метод модифицирован в части использования оригинальной методики изменения рабочего шага оптимизируемых параметров при организации процесса спуска в зону глобального оптимума. Шаг, зависящий от промежуточных результа-тов расчета, изменяется в установленных для каждого параметра оптимизации пределах от максимального, находящегося вдали от точки глобального оптимума, до минимального, расположенного непосредственно в зоне глобального оптимума. Таким образом, достигаются быстрый выход в точку оптимума и высокая точность определения ее положения, сравнимая с погрешностью теплового расчета котла.

Решение рассматриваемой задачи с последовательным использованием трех уровней оптимизации обеспечивает максимальную вероятность попадания в область глобального оптимума и определение всех технико-экономических характеристик котельной установки, обеспечивающих минимальные затраты на получение тепловой энергии.

При оптимизации котельных установок были получены следующие пределы изменения параметров тепловой энергии котлов и экономических условий работы:

- абсолютное давление насыщения пара для парового котла

Рн = 0,1…4,5 МПа или температуры теплоносителя на выходе из котла для не паро-вого теплоносителя Тн = 100…240 °С;

- номинальная паропроизводительность котла D = 0,1…20 кг/с или номи-нальная тепловая мощность котла с не паровым теплоносителем Nном = 100…30000 кВт;

- температура теплоносителя (питательной воды) на входе в котел

Тпв = 20…150°С;

- сорт топлива (дизельное, мазут и ВТЭ);

- тип топочного устройства с форсункой (механическая, паромеханическая, прямоточно-вихревая, ротационная);

- количество топочных устройств на фронте котла Ntf = 1…6;

- тепловое напряжение топочного объема qт = 0,1…10 МВт/м3;

- степень экранирования топки т = 0,05…0,95;

- скорость газов в пучках труб Wг = 1…60 м/с;

- коэффициент удельной стоимости поверхности теплообмена парового котла

Аf = 3000…30000 руб./м2, то же для котла с не паровым теплоносителем

Af = 10000…40000 руб./м2;

- стоимость топлива См = 1,5…25 руб./кг;

- стоимость электроэнергии Сэ = 0,0001…0,01 руб./кДж;

- коэффициент амортизационных отчислений Ак = 0,05… 0,2;

- нормативный коэффициент эффективности капитальных вложений Ам=0,15.

На первом уровне выполнялись технико-экономические расчеты котельных установок при установленном шаговом изменении указанных технических и экономических условий эксплуатации. При этом использовались тепловой и аэроди-намический расчеты котла, дополненные расчетом затрат на получение тепловой энергии. Здесь производилась оценка полученных результатов массивов данных с запоминанием вариантов с наименьшей стоимостью тепловой энергии для заданных граничных условий. При необходимости результаты расчетов выводились на печать.

На втором уровне оптимизации уточнялось положение области глобального оптимального значения параметров котельной установки от тепловой мощности и экономических условий путем получения аппроксимационных зависимостей, опреде-ляющих начальную точку поиска оптимальных параметров. В частности установлено:

1. Температура уходящих газов, определяющая КПД котла, обратно пропор-циональна тепловой мощности котла в степени 0,06, стоимости топлива в степени 0,35 и прямо пропорциональна коэффициенту удельной стоимости поверхности теплообмена в степени 0,14 и стоимости потребляемой электроэнергии в степени 0,055.

2. Тепловое напряжение топочного объема прямо пропорционально коэффи-циенту удельной стоимости поверхности теплообмена в степени 0,12 и обратно пропорционально тепловой мощности котла в степени 0,5, стоимости потребляемой электроэнергии в степени 0,065, коэффициенту избытка воздуха в степени 2,85 и годовой наработке котла в степени 0,044.

3. Степень экранирования топки прямо пропорциональна тепловой мощности котла в степени 0,07, годовой наработке котла в степени 0,29 и стоимости потреб-ляемой электроэнергии в степени 0,22 и обратно пропорциональна коэффициенту амортизационных отчислений в степени 0,16 и удельной стоимости поверхности теплообмена в степени 0,12.

4. Средняя скорость потока газов в пучках труб прямо пропорциональна коэф-фициенту удельной стоимости поверхности теплообмена в степени 0,35 и коэффи-циенту амортизационных отчислений в степени 0,16 и обратно пропорциональна тепловой мощности котла в степени 0,16, годовой наработке в степени 0,31, коэффи-циенту избытка воздуха в степени 0,39 и стоимости электроэнергии в степени 0,34.

На третьем уровне оптимизации запрашиваются некоторые технические харак-теристики проектируемой котельной установки, заданные заказчиком и не подлежа-щие оптимизации. К ним относятся: производительность, параметры пара и пита-тельной воды, вид топлива, тип топочного устройства с форсункой, температура холодного воздуха, технологические ограничения производства и др. Здесь при оптимизации уточняется и ограничивается область глобального оптимума по сравнению с первым уровнем и в диалоговом режиме предлагается начальная точка (параметры) для расчетов на третьем уровне. Для начальной точки на третьем уровне устанавливаются приближенные значения величин теплового напряжения топочного объема, степени экранирования топки, относительного шага труб экранной поверх-ности теплообмена, скорости газов в газоходах и температуры уходящих газов. При согласии с начальной точкой программа переходит на оптимизацию технико-экономических показателей с получением наилучшего варианта, представляющего минимум затрат на получение тепловой энергии заданного количества и качества.

При несогласии с начальной точкой (параметрами) программа запрашивает жесткие границы предложенных величин и выполняет ограничительную оптими-зацию характеристик с учетом субъективных ограничений.

Расчет не предусматривает установку каких-либо ограничений на скорости газов в газоходах.

При наложении ограничений затраты на получение тепловой энергии по срав-нению с оптимальным значением увеличиваются.

В работе представлена блок-схема поверочного расчета котельной установки с идентификаторами условных обозначений величин. Изначально в программу вво-дятся величины, определяемые внешними, технологическими и техническими ограничениями: предварительно задается значение температуры уходящих газов в пределах Тух = 100…300 °С и начальное значение температуры холодного воздуха, вводятся параметры рассматриваемого котла с условием «по умолчанию» об отсутствии поверхностей теплообмена в виде пароперегревателя, экономайзера и воздухоподогревателя, определяются теплофизические характеристики воды, водяного пара, вводятся характеристики топки и притопочного пучка. Введенные величины проверяются на правильность их ввода. Устанавливается режим нагрузки котла от номинальной до минимальной величины, которая принята равной 0,1 от номинальной. После выполнения указанных операций запускается программа расчета (Call PGY), результаты которого могут быть просмотрены или распечатаны.

Оптимизационная программа используется в основном при конструировании котельной установки с определением характеристик, соответствующих минимуму затрат на производство тепловой энергии, ее использование возможно и при модернизации котельной установки, которая обеспечит существенное снижение эксплуатационных затрат с сохранением расхода энергии для потребителей теплоты. При заданных внешних и внутренних ограничительных условиях программа позволяет объективно установить оптимальные характеристики, в том числе конструктивные и режимные. Сравнивая результаты характеристик традиционных котлов и рассчитанных по оптимизационной программе, можно видеть основные недостатки в конструкции эксплуатируемых котлов, что позволит установить основные причины повышенных затрат на производство теплоты

Оптимизационная программа дает объективные конструктивно-технические характеристики котлов, сравнение которых с эксплуатируемыми показывает несовершенство последних для существующих внешних условий эксплуатации. Для одинаковых внешних условий относительная разность затрат на получение тепловой энергии фиксированного количества и качества может достигать 30 %. В оптими-зационной программе, в отличие от поверочной, не запрашиваются конструктивные данные котла и вводятся только технологические ограничения, касающиеся диаметров труб, относительных шагов и строения пучка. Внутренние и внешние ограничения определяют параметры оптимального решения с установлением всех конструктивных характеристик котла: по топке, притопочному пучку, пароперегревателю, конвективному пучку, экономайзеру и воздухоподогревателю. Для котлов с низкими параметрами пара, использующими низкосортное топливо, установка экономайзера или воздухоподогревателя в оптимизационной программе не производится. При разрешении к использованию хвостовые поверхности теплообмена попадают в зону сернокислотной коррозии, программа позволяет установить такие поверхности со стоимостью до 20 раз превышающей удельную стоимость углеродистой стали.

При использовании оптимизационной программы необходимо наличие данных по котлу и котельной установке: давление пара в пароводяном коллекторе, максимальная (номинальная) паропроизводительность, количество котлов, выраба-тывающих пар, среднестатистическая долевая нагрузка котла, вид и сорт топлива (дизельное, мазут или водотопливная эмульсия), тип топочного устройства (механическая, паромеханическая, ротационная или пневматическая форсунка).

Внутренние, внешние и технологические ограничительные условия вводятся аналогично предыдущей поверочной программе. В программу можно заложить дополнительные ограничения, потребность которых возникает при частичной оптимизации характеристик котла, например, при модернизации эксплуатируемого котла, невозможно воспользоваться рекомендациями по изменению размеров и степени экранирования топки и другим конструктивным характеристикам. Оптимизируемыми параметрами котла остаются скорости газов в газоходах, отключение или включение дополнительно хвостовых поверхностей теплообмена и КПД. Сравнение таких характеристик с результатами расчетов по поверочной программе позволит установить целесообразность модернизации котельной установки.

При наличии сведений о среднегодовой нагрузке, отличающейся от номинальной, в программу вводится показатель долевой нагрузки и запускается программа оптимизации технико-экономических характеристик котельной установки на заданной долевой нагрузке, характеристики топки, пучков труб по относительным шагам и установленного вспомогательного оборудования остаются неизменными. Изменению подвергаются число рядов труб по глубине испарительного пучка и по глубине ступеней экономайзеров, либо хвостовые поверхности исключаются из состава котла. Такой подход обеспечивает работу котла с номинальной нагрузкой при сниженной поверхности теплообмена и возможности обеспечения работы без замены вспомогательного оборудования (на сниженной нагрузке по мощности вентилятора, топливного и питательного насосов). Полный текст программы расчета котельной установки с водотрубными котлами приведен в Приложении 2 к диссертации.

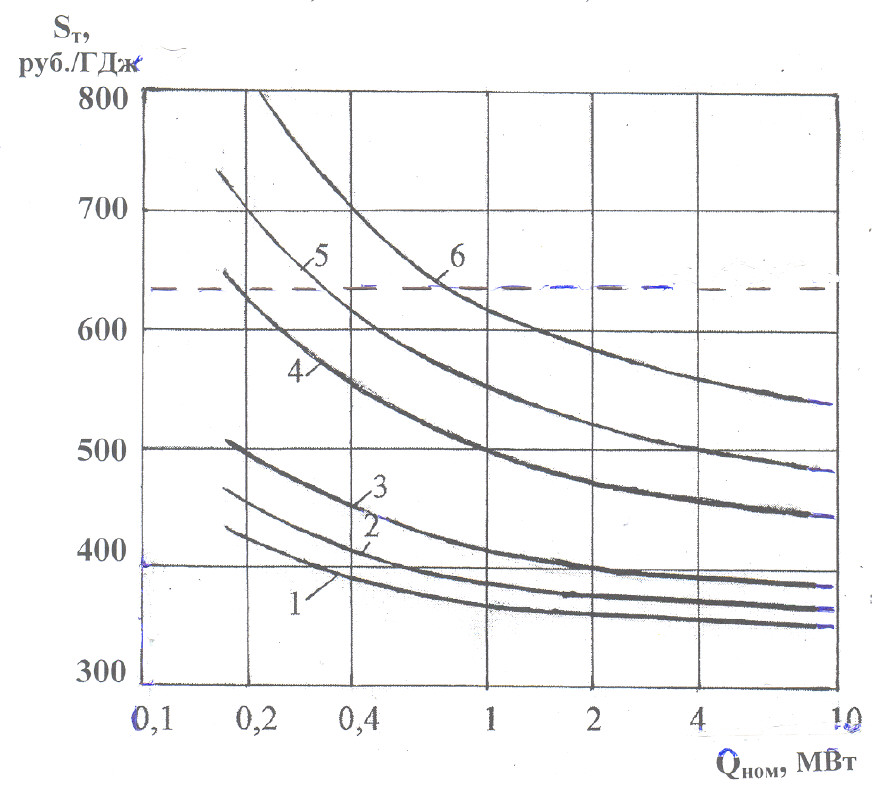

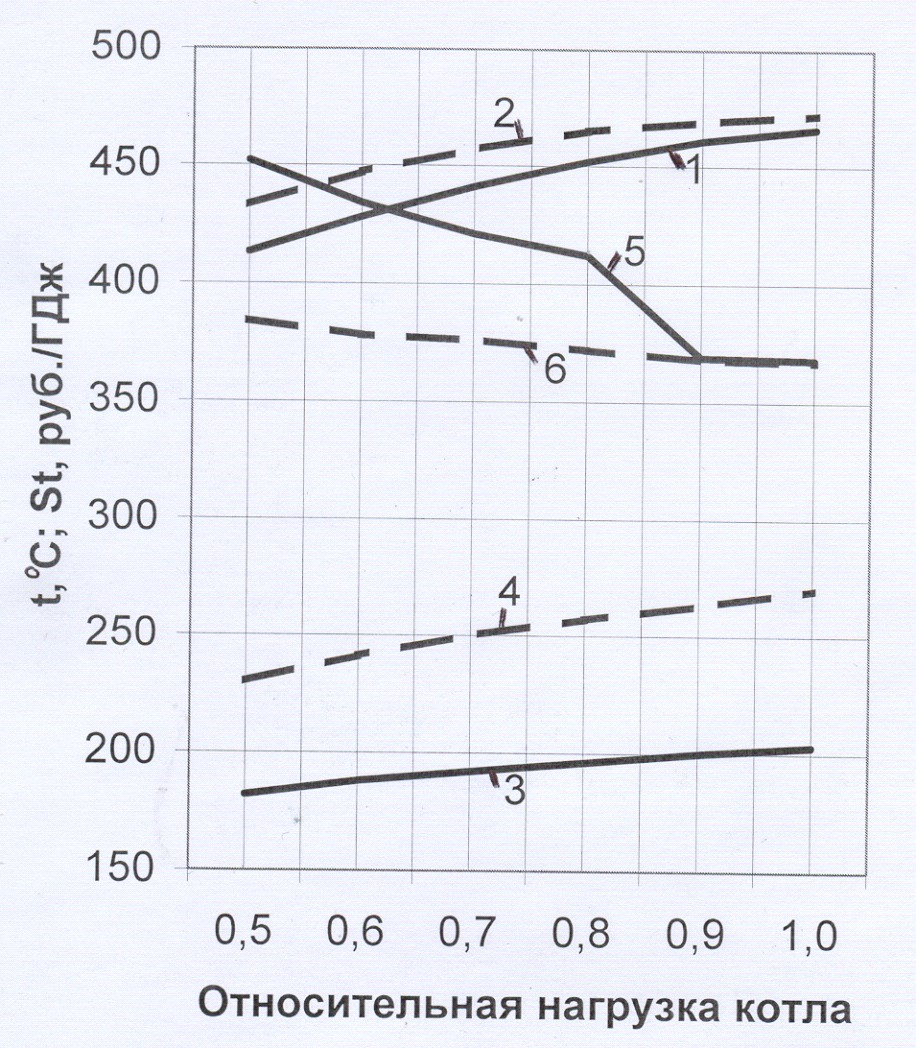

Для получения данных о годовых эксплуатационных расходах котельной установки необходимо установить относительную длительность такой нагрузки котла в пределах от номинальной до минимальной. В таком случае следует использовать дополнительную программу расчета годовых расходов на производство теплоты за весь период работы котельной установки. Такая программа используется как пове-рочная при заданных характеристиках котла с условием ввода относительной длительности каждой нагрузки.