Повышение производительности и обеспечение качества виброударной обработки длинномерных деталей сложной формы на основе разработки новых технологических схем

На правах рукописи

КОВАЛЬ НИКОЛАЙ СЕРГЕЕВИЧ

ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ И ОБЕСПЕЧЕНИЕ КАЧЕСТВА ВИБРОУДАРНОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ НА ОСНОВЕ РАЗРАБОТКИ НОВЫХ ТЕХНОЛОГИЧЕСКИХ СХЕМ

05.02.08. – «Технология машиностроения»

АВТОРЕФЕРАТ

Диссертации на соискание ученой степени

кандидата технических наук

Орел – 2012 г.

Работа выполнена в ФГБОУ ВПО «Донской государственный технический университет» на кафедре «Технология машиностроения».

| Научный руководитель: | Д. т. н., проф. каф. «Технология машиностроения» ФГБОУ ВПО «ДГТУ» Мотренко Петр Данилович |

| Официальные оппоненты: | Д. т. н., проф. каф. «Технология и конструкторско-технологическая информатика», ФГБОУ ВПО «Госуниверситет – УНПК» Афонин Андрей Николаевич |

| К.т.н., доц. каф. «Автоматизированное проектирование машин и технологических процессов», ФГБОУ ВПО «Владимирский государственный университет имени А. Г. и Н. Г. Столетовых» Баринов Сергей Владимирович | |

| Ведущая организация: | ФГБОУ ВПО «Воронежский государственный технический университет» |

Защита состоится «_3_» ___июля__ __2012___ г. в _14-00__ часов на заседании диссертационного совета Д 212.182.06 при ФГБОУ ВПО «Госуниверситет – УНПК» по адресу: 302020, Россия, г. Орёл, Наугорское шоссе, 29, ауд. 212.

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО «Госуниверситет – УНПК».

Автореферат разослан _____03.06.2012г._

Ученый секретарь

диссертационного совета Василенко Юрий Валерьевич

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Повышение качества, надежности и долговечности изделий авиационной техники, судостроения, энергосиловых установок на протяжении многих десятилетий и в настоящее время является важной народнохозяйственной задачей, над которой работают многие специалисты в нашей стране и за рубежом. Эта проблема стала особенно актуальной в связи с созданием новых поколений вертолетов, самолетов, судов, двигателей и обострившейся конкуренцией на мировом рынке.

Повышение срока службы деталей, их стойкости достигают методами поверхностно пластического деформирования (ППД), а также совмещением отделочных и упрочняющих технологий с процессами нанесения антикоррозионных и других видов покрытий, повышающих эксплуатационные свойства деталей.

Одним из методов ППД является виброударная упрочняющая обработка, которой подвергается большое количество деталей, входящих в различные машины: автомобили, суда, самолеты и вертолеты и др. Изделия могут иметь различный вес, размер и различную сложность формы. Особое внимание уделяется деталям, потеря работоспособности которыми приводит к выходу из строя всей машины. К ним относятся шатуны двигателей внутреннего сгорания, коленчатые валы, ходовые валы, лонжероны, силовые детали летательных аппаратов, лопатки турбин, и т.д. Данные изделия должны обладать повышенной циклической прочностью, износостойкостью, иметь высокие показатели качества поверхностного слоя, точные поверхности основных и вспомогательных баз.

К настоящему времени в ряде работ приводятся результаты исследований различных технологических схем ВиУО внутренних и наружных поверхностей деталей рассматриваемого класса, с помощью различных устройств и приспособлений, однако их применение при упрочнении изделий длинной от 1500 до 15000 мм не всегда является целесообразным с технико-экономической точки зрения.

Разработка эффективных технологических методов и средств отделочно-упрочняющей обработки высоконагруженных деталей, определяющих надежность и ресурс работы изделий, является актуальной проблемой, имеющей важное народнохозяйственное значение.

Целью работы является: разработка и исследование новых технологических схем виброударной упрочняющей обработки, обеспечивающей повышение производительности, качества, надежности и долговечности длинномерных деталей сложной конструкции.

В соответствии с поставленной целью сформулированы задачи и выполнен комплекс теоретических и экспериментальных исследований для их решения, включающих:

- Разработку классификации длинномерных деталей сложной формы, подвергаемых виброударной обработке.

- Анализ основных параметров процесса, оказывающих влияние на интенсивность и производительность обработки.

- Разработку математической модели распространения ударного импульса в среде стальных шаров с различным уплотнением.

- Анализ существующих и разработка новых технологических схем виброударной обработки длинномерных деталей сложной конфигурации

- Технологические испытания и промышленная апробация опытных вариантов конструкций приспособлений для обработки длинномерных деталей.

- Исследование основных закономерностей процесса, влияния конструктивных изменений оборудования и режимов обработки на качество поверхности, эксплуатационные свойства деталей и производительность процесса.

- Технико-экономический анализ и технологические рекомендации для практического применения результатов исследований

Объектом исследований является: новые технологические схемы виброударной упрочняющей обработки длинномерных деталей сложной формы (на примере лонжерона лопасти рулевого винта вертолета).

Предмет исследований: закономерности формирования качества поверхностного слоя и эксплуатационных свойств при виброударной упрочняющей обработке длинномерных деталей и выявление основных факторов, влияющих на эти закономерности.

Методы исследования: Использовались методы математического моделирования, статистического анализа при построении зависимостей, а также методика планирования и проведения экспериментов по исследованию влияния параметров виброударной обработки, осуществляемой по разработанным схемам с применением многоместных приспособлений на качество поверхностного слоя и эксплуатационные свойства.

Научная новизна состоит в:

Научная новизна представленной диссертационной работы заключается в следующем:

1) разработаны новые технологические схемы для осуществления одновременной виброударной упрочняющей обработки партии длинномерных деталей сложной конфигурации, применение которых обеспечивает необходимую равномерность обработки, достижение требуемых параметров качества поверхностного слоя и эксплуатационных свойств при высокой производительности процесса;

2) предложена математическая модель распространения энергии в технологической системе виброударной обработки, рассматривающая сущность передачи ударного импульса от источника виброударного воздействия через многокомпонентную технологическую систему конструктивных элементов (в том числе гибкий элемент в виде среды стальных шаров) на обрабатываемую поверхность в виде деформации поверхностного слоя. Модель представляет возможность прогнозирования результатов обработки с учетом энергии виброударного воздействия (A, f, t);

3) разработана классификация крупногабаритных и длинномерных деталей сложной формы, позволяющая выявить общие технологические требования и соответствующую технологическую схему для осуществления виброударной обработки деталей рассматриваемого класса;

4) экспериментальной проверке режимов виброударной обработки крупногабаритных и длинномерных деталей (на примере лонжерона лопасти рулевого винта вертолета), обеспечивающих требуемую производительность процесса и показатели качества поверхностного слоя.

Практическая значимость работы заключается в:

- разработке технологии виброударной обработки деталей нетрадиционных форм и размеров, оборудования и приспособления для реализации процесса;

- разработке технологических рекомендаций по выбору параметров виброударной обработки деталей для достижения требуемых характеристик качества поверхностного слоя и производительность.

Реализация результатов исследований. Результаты исследований прошли промышленную апробацию на предприятии авиационной промышленности (ОАО «Роствертол») и рекомендованы для реализации

Достоверность результатов исследований обоснована корректностью постановки задач исследований, использованием теоретических зависимостей, допущений и ограничений, согласованием теоретических и экспериментальных данных, которые были получены не только автором, но и другими исследователями.

Апробация работы. Основные положения и результаты работы докладывались и обсуждались на международных и региональных научно-технических семинарах, конференциях: научно-техническая конференция ППС ДГТУ (г. Ростов н/Д, 2010 г., 2011г.), научно-практическая конференция на базе Южного федерального университета (г. Ростов н/Д, 2010 г.), III Международная научно-техническая конференция под эгидой ассоциации «Технологи-машиностроители», «Модернизация машиностроительного комплекса России на научных основах технологии машиностроения (ТМ-2011) (г.Воронеж, 2011г.), международная научно-техническая конференция «Методы отделочно-упрочняющей и стабилизирующей обработки ППД в технологии изготовления деталей машин, приборов и инструментов» (г. Ростов-на-Дону, 2010г.), научно-техническая конференция «Шлифабразив 2011» (г. Волжский, 2011г.).

Публикации. По теме диссертации опубликовано _9_ печатных работ, из них _4_ - в изданиях, рекомендованных ВАК РФ.

Научные положения, выносимые на защиту:

-Классификация длинномерных деталей сложной формы, подвергаемых виброударной обработке.

-Математическая модель распространения ударного импульса в среде стальных шаров с различным уплотнением.

- Результаты экспериментальных исследований процесса и сравнительных испытаний усталостной долговечности.

-Теоретические предпосылки для разработки новых технологических схем ВиУО длинномерных деталей сложной формы (на примере лонжерона лопасти рулевого винта вертолета).

- Конструкция многоместных приспособлений для обработки длинномерных деталей сложной формы (на примере лонжерона лопасти рулевого винта вертолета) в свободном и закрепленном состоянии.

- Вероятностно-статистические зависимости, характеризующие влияние условий виброударной упрочняющей обработки, осуществляемой по разработанным схемам на формирование показателей качества поверхностного слоя и эксплуатационные свойства длинномерных деталей сложной формы.

-Технологические рекомендации по выбору параметров виброударной обработки деталей для достижения требуемых характеристик качества поверхностного слоя и производительности процесса.

Объем и структура диссертационной работы. Работа состоит из введения, пяти глав, заключения, списка литературы (111 наименований) и 1 приложения; изложена на 160 страницах машинописного текста, включает 87 рис., 2 таблицы.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертации, направленной на решение важной задачи – разработке и исследованию технологических возможностей новой технологической схемы многопозиционной виброударной обработки длинномерных деталей сложной формы.

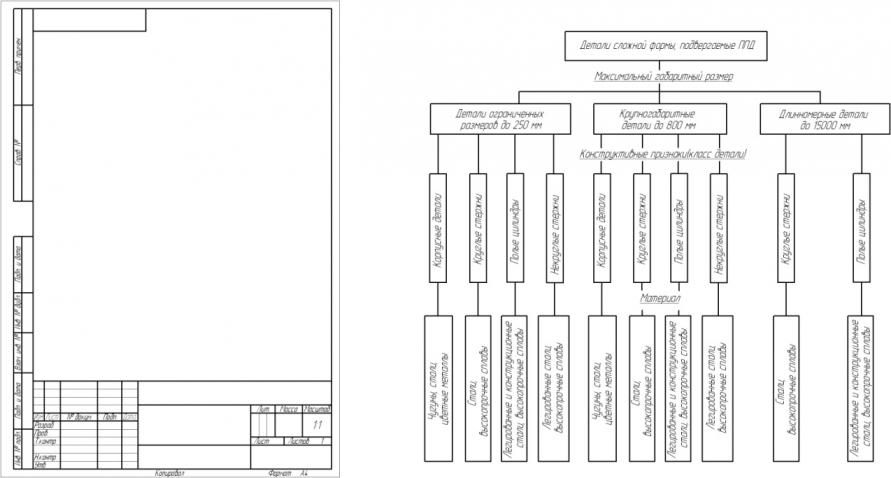

В первой главе представлен анализ состояния исследуемой проблемы - повышения интенсивности, производительности и равномерности обработки длинномерных деталей сложной формы (на примере лонжерона лопасти рулевого винта вертолета); Обзор исследований в области виброударной обработки показывает, что использование технологических режимов обработки (амплитуда, частота колебаний, продолжительность процесса и другие факторы) в полной мере не решает задачу оптимизации и интенсификации протекания процесса, особенно при обработке деталей сложной формы, с высокими или особыми требованиями к качеству поверхностного слоя. Решение рассматриваемых задач во многом зависит от используемой технологической схемы обработки. Значительный вклад в исследование виброударной обработки и связи ее с эксплуатационными свойствами деталей внесли работы: А.П.Бабичева, П.Д. Мотренко, Б.Н.Картышева, Юркевича В.Б., Одинцова Л.Г., Ю.П.Лабутина, А.А.Ромашова, Ю.Р.Копылова, Е.В.Матюхина, Ю.В.Димова, В.П.Кольцова, В.А.Лебедева, М.Е.Шаинского, В.Н.Аксенова, А.С.Касаткина, С.Н.Шевцова и других исследователей. На основе анализа конструктивно-технологических особенностей деталей класса длинномерные сложной формы предложена их классификация в виде 3-х групп (рис. 1).

Рис. 1. Классификационные группы деталей сложной конфигурации, подвергаемых виброударной упрочняющей обработке

Во второй главе изложены теоретические предпосылки и обоснование разработки технологических схем виброударной обработки деталей класса длинномерные сложной формы. Лонжерон лопасти рулевого винта вертолета является примером детали рассматриваемого класса, упрочняющая обработка всех поверхностей которой является необходимой. Недостатками существующей схемы обработки являются:

-Высокая трудоемкость;

-Высокая энергоемкость вследствие большой колеблющейся массы вибростенда;

-Сложность настройки технологической системы на обеспечение постоянного значения А по всей длине контейнера и равномерной обработки детали по всей длине.

-Высокая металлоемкость основного оборудования (вибростенда);

-Присутствие неупрочненных участков обрабатываемой детали;

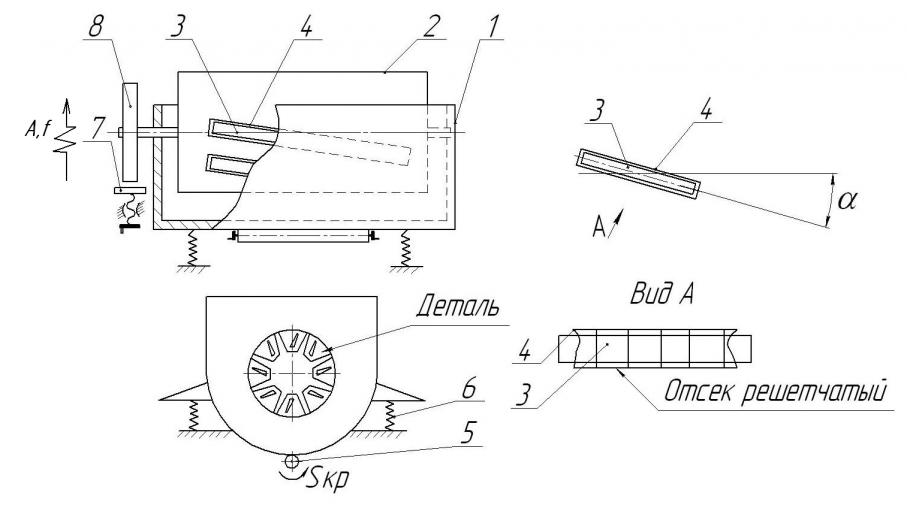

С целью реализации рассмотренных схем разработаны конструкции многоместных приспособлений для обработки деталей в свободном (рис 3,а) и закрепленном состоянии (рис 3,б). На валу 1 (рис 3,а), при помощи которого осуществляется установка в рабочую камеру виброустановки, приварены два диска 2, в конструкции которых предусмотрены вырезы для проникновения рабочей среды во внутреннюю полость лонжерона. С целью реализации рассмотренных схем разработаны конструкции многоместных приспособлений для обработки деталей в свободном (рис 3,а) и закрепленном состоянии (рис 3,б). На валу 1 (рис 3,а), при помощи которого осуществляется установка в рабочую камеру виброустановки, приварены два диска 2, в конструкции которых предусмотрены вырезы для проникновения рабочей среды во внутреннюю полость лонжерона.

а) б)

Рис. 2. Схема адресной обработки с использованием многоместного приспособления для обработки деталей: а) в свободном (без закрепления) состоянии; б) в закрепленном состоянии; 1 – рабочая камера; 2 - приспособление; 3 - обрабатываемая деталь; 4 - отсек решетчатый; 5 - вибратор; 6 - пружина спиральная; 7 - тормозной башмак; 8 - барабан приводной;

Восемь решетчатых отсеков 3 при помощи креплений 4, обеспечивающие угловое положение 70 относительно продольной оси, соединяют с дисками 2. Отсеки представляют собой корпус и крышку, соединенные петлями. С целью реализации рассмотренных схем разработаны конструкции многоместных приспособлений для обработки деталей в свободном и закрепленном состоянии.

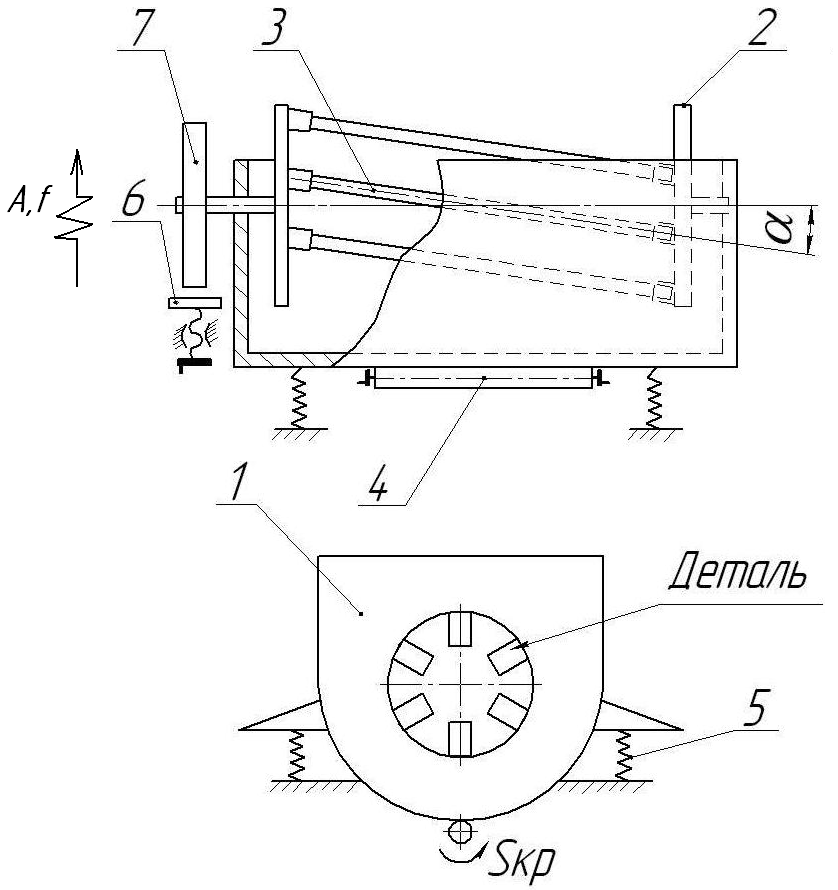

Представлена модель распространения ударного импульса в технологической системе виброударной обработки. Несмотря на различие схем виброударной обработки, и инструментов в основу их положены общие характерные признаки, определяющие сущность и технологические возможности. Разработка модели распространения ударного импульса осуществлена на примере схемы шарико-стержневого упрочнителя, наиболее полно характеризующей обобщенную схему виброударного воздействия. Построение модели передачи энергии в данной системе тел, осуществлялось с учетом следующих положений:

- Продолжительность удара в системе значительно превосходит (более чем в 3…5 раз) собственный период колебаний в поршне и бойке за счет значительно (в 10…20 раз) меньшей скорости распространения импульса в сыпучей среде, чем в сплошной. Это позволяет при описании удара в данной системе использовать положения классической механики удара.

- В системе выполняется закон сохранения импульса, так как она является полузамкнутой. Трением бойка и поршня ввиду малости перемещения можно пренебречь.

- Сыпучая среда способна к более значительному по сравнению с твердым телом уплотнению.

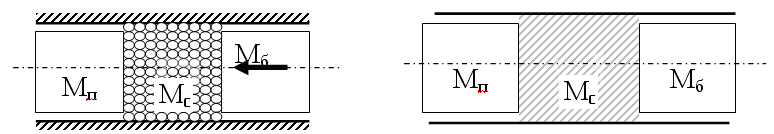

- С использованием этих положений передача энергии в системе тел «боёк – среда шаров – поршень» может быть описана следующим образом (рис. 4 а).

- Взаимодействие бойка со средой шаров: Мб, Мс, Vб, Vс – соответственно массы и скорости бойка и среды шаров:

- В момент взаимодействия Vб = V1, Vс = 0.

- После взаимодействия оба тела движутся совместно со скоростью V. Приобретение кинетической энергии телом Мс (средой шаров) при виброударном нагружении сопровождается рассеянием энергии, определяемым известным выражением:

![]() , (1)

, (1)

где Е0- передаваемая сыпучей средой стальных шаров энергия; Еn – величина энергии после прохождения импульсом n слоев; k – коэффициент, характеризующий потери энергии при прохождении одного слоя.

а) б)

Рис. 4. Модель передачи энергии удара в системе тел: «боёк – среда шаров – поршень»: Мб – масса бойка; МП – масса поршня; Мс – масса среды стальных шаров; V1 – скорость бойка; Е1 – кинетическая энергия бойка; Р1 – импульс бойка.

Опуская промежуточные вычисления, получим:

Для преобразования энергии:

![]() (2)

(2)

Введем обозначения:

![]() ,

, ![]()

![]() (3)

(3)

![]() (4)

(4)

Тогда:

![]() (5)

(5)

экспериментальная проверка разработанной модели произведена с использованием специального устройства. Энергия удара оценивалась по величине остаточного отпечатка dотп, образуемого впаянным в поршень шаром диаметром Dш на образце, закрепленном на наковальне устройства.

В эксперименте варьировались диаметр Dш и количество слоев шаров n, а также масса сбрасываемого груза ударного нагружения.

Произведено сопоставление экспериментального значения энергии удара Эу (по диаметру отпечатка) с расчетным (Ер) значением энергии системы Му, Мб, Мс, Мп, в соответствии с приведенными выше уравнениями:

![]() , (6)

, (6)

![]() , (7)

, (7)

где

МУ – масса ударника;

l - длина траектории движения ударника по проволоке устройства;

Kmp - коэффициент трения (Kmp =0,75).

В проведенном эксперименте: твердость образцов составляла НВ = 90 МПа; диаметр сферы инденторов Dсф = 15 мм.

![]() , (8)

, (8)

где

![]() - диаметр пластического отпечатка, в делениях;

- диаметр пластического отпечатка, в делениях;

К – переводной коэффициент;

К = 0,05 мм/дел.

Пользуясь таблицей экспериментальных значений ![]() можно рассчитать

можно рассчитать

![]() . (9)

. (9)

![]() . (10)

. (10)

Массы тел системы: масса бойка Мб = 500 г; масса поршня Мп = 450 г; масса среды шаров в граммах (с учетом насыпной плотности) в зависимости от диаметра шара и n слоев определяются из таблицы, приведенной в диссертации.

Энергия пластического деформирования при передаче энергии системой боёк – среда стальных шаров – поршень - может быть описана выражением:

![]() , (11)

, (11)

где

![]() - энергия ударного импульса источника ударных импульсов;

- энергия ударного импульса источника ударных импульсов;

Со - коэффициент использования энергии при взаимодействии ударника Му с бойком массой Мб

![]() (12)

(12)

![]() - коэффициент, учитывающий потери энергии, происходящие при взаимодействии граничного слоя среды шаров со стенками корпуса.

- коэффициент, учитывающий потери энергии, происходящие при взаимодействии граничного слоя среды шаров со стенками корпуса.

![]() (13)

(13)

Кпд – коэффициент полезного действия;

В третьей главе изложена методика экспериментальных исследований, описана конструкция экспериментального приспособления, методы и средства измерения и оценки результатов экспериментов, характеристика рабочей среды, материал, форма и размеры образцов-свидетелей, методы обработки результатов экспериментов.

В ходе проведения экспериментов, применялись образцы-свидетели из алюминиевого сплава АВТ-1, которые предварительно подвергались фрезерованию, после чего имели следующие параметры: шероховатость поверхности - Ra в пределах 1,5…2 мкм, микротвердость поверхностного слоя - Н в пределах 400…440 МПа, предварительный прогиб- fпр =0,4-0,6 мм. В числе исследуемых параметров процесса рассматривались микротвердость поверхностного слоя, шероховатость обработанной поверхности, остаточные напряжения, усталостная прочность. Для измерения параметров шероховатости поверхности использовался профилометр блочной конструкции модели 296 завода ’’Калибр’’. Для измерения микротвердости поверхностного слоя использовался микротвердомер ПМТ-3.

Контроль остаточных напряжений производился по методу Н.Н. Давиденкова по величине прогиба образцов – свидетелей. Вычисление остаточных напряжений производилось по известной формуле:

![]() , (16)

, (16)

где

Е – модуль упругости материала; Е = 7100 кгс/мм2;

J – момент инерции пластины; J = 6826667 мм4;

l – длина пластины; l = 160 мм;

F – площадь поперечного сечения деформированного слоя; F = 3200 мм2;

b – расстояние между центрами тяжести деформированного слоя и всего сечения пластины; b = 80 мм;

f – прогиб пластины.

Проведение усталостных испытаний осуществлялось на машине УИ-5 для усталостных испытаний. Количество циклов нагружения до разрушения контролировалось при помощи счетчика.

Для проверки достоверности данных полученных в результате проведения экспериментов, совокупность имеющихся значений контролируемых параметров Ra, Hm,f обрабатывалась согласно положениям вероятностно-статистического метода. Графоаналитическому сравнению представлялись усредненные значения данных, полученные при равных условиях (время и параметры обработки). Исключение выбросов в общей выборке производили построением доверительного интервала с заданной вероятностью.

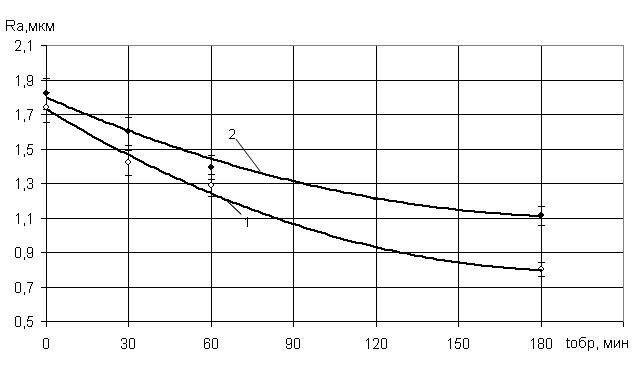

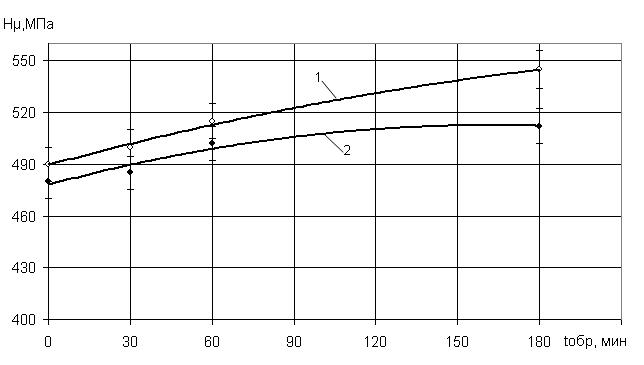

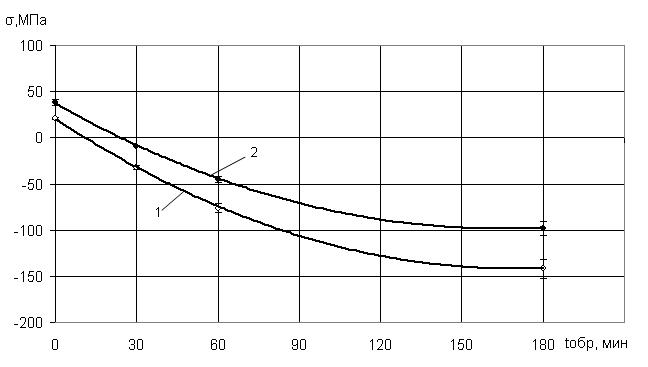

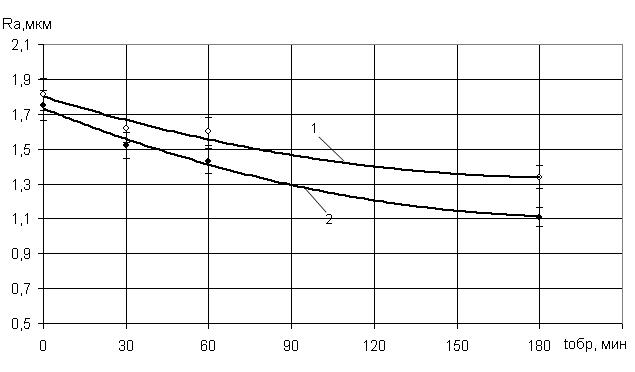

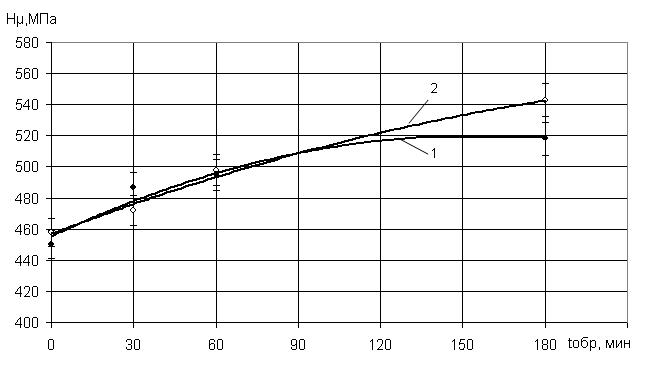

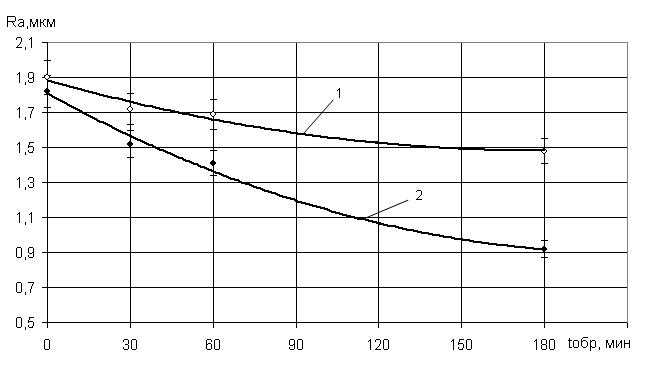

В четвертой главе представлены результаты экспериментальных исследований ВиУО, осуществляемой по разработанной схеме с использованием разработанного приспособления. Исследовано влияние параметров обработки на изменение шероховатости поверхности, микротвердости, остаточных напряжений поверхностного слоя. Результаты исследования влияния продолжительности обработки на формирование исследуемых параметров представлены на графиках рис. 5 -10.

|  |

| Рис.5. Изменение шероховатости поверхности образцов-свидетелей после обработки в приспособлении без закрепления: 1 – образцы, расположенные на наружных поверхностях; 2 – образцы, расположенные на внутренних поверхностях | Рис.6. Изменение микротвердости поверхностного слоя образцов-свидетелей после обработки в приспособлении без закрепления: 1 – образцы, расположенные на наружных поверхностях;2 – образцы, расположенные на внутренних поверхностях |

Установлено, что закрепление фрагмента лонжерона в решетчатом отсеке приводит к повышению интенсивности обработки внутренних поверхностей за счет увеличения скорости транспортирования стальных шаров через внутреннюю полость.

При этом обеспечивается исключение перемещений и колебаний фрагмента относительно отсека, что снижает скорость соударения частиц среды с обрабатываемыми наружными поверхностями.

|  |

| Рис.7. Изменение остаточных напряжений сжатия образцов-свидетелей после обработки в приспособлении без закрепления: 1 – образцы, расположенные на наружных поверхностях; 2 – образцы, расположенные на внутренних поверхностях; | Рис.8. Изменение шероховатости поверхности образцов после обработки в приспособлении с закреплением. 1 – образцы, расположенные на наружных поверхностях; 2 – образцы, расположенные на внутренних поверхностях; |

|  |

| Рис. 9. Изменение микротвердости поверхностного слоя образцов-свидетелей после обработки в приспособлении с закреплением: 1 – образцы, расположенные на наружных поверхностях; 2 – образцы, расположенные на внутренних поверхностях; | Рис. 10. Изменение остаточных напряжений сжатия образцов-свидетелей после обработки в приспособлении с закреплением: 1 – образцы, расположенные на наружных поверхностях; 2 – образцы, расположенные на внутренних поверхностях; |

В результате полученные значения исследуемых параметров для наружных поверхностей несколько ниже, а для внутренних выше, чем при свободной обработке. Результаты исследований показывают целесообразность применения технологической схемы с целью:

- свободной обработки в приспособлении партии деталей, к которым предъявляются высокие требования к качеству наружных поверхностей (коленчатые и распределительные валы и др.).

- обработки в приспособлении в закрепленном состоянии партии деталей, к которым предъявляются высокие требования к качеству внутренних поверхностей (лонжероны лопастей вертолетов, другие полые изделия).

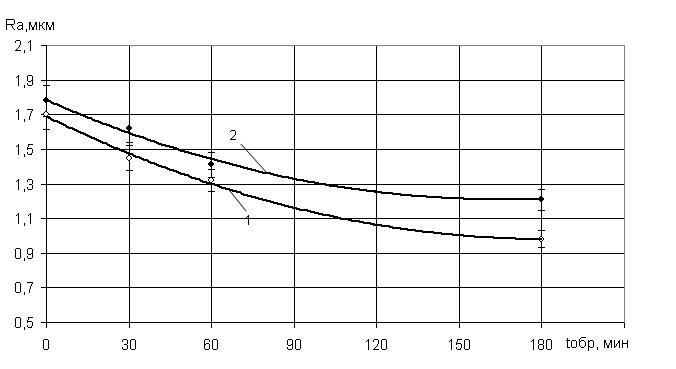

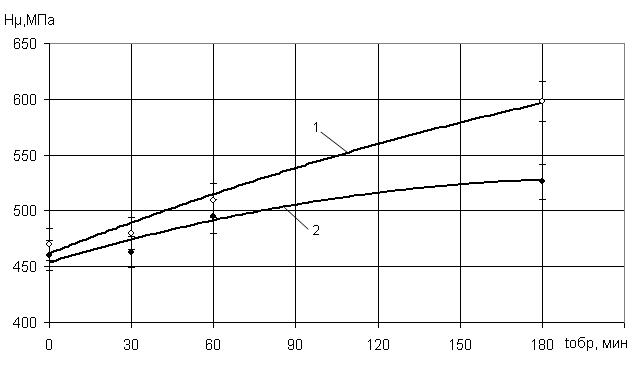

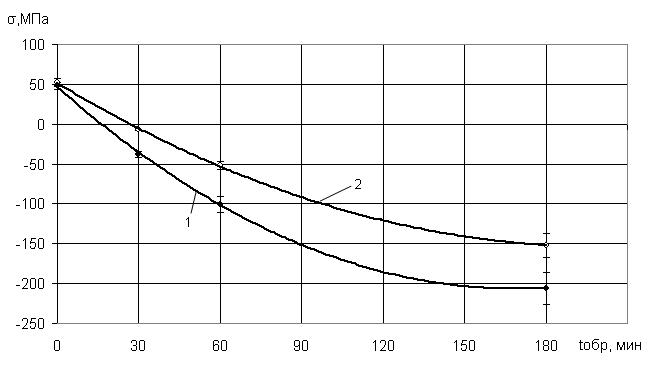

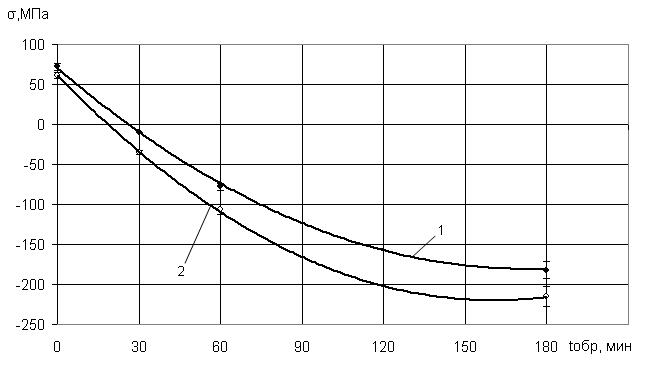

Влияние режимов виброударной упрочняющей обработки на формирование показателей качества поверхности и эксплутационные свойства описано в работах многих авторов, однако исследования в области обработки длинномерных деталей сложной формы в приспособлениях весьма ограничены. Результаты исследований представлены на рис. 11 -13.

Наиболее интенсивное формирование исследуемых параметров поверхности и поверхностного слоя наблюдается при амплитуде равной А=3,5 мм, что объясняется более высокой скоростью соударения частиц среды с обрабатываемой поверхностью, проворачивания приспособления и циркуляции рабочей среды. Обработка на данном режиме характеризуется высокой интенсивностью транспортирования рабочей среды через внутреннюю полость фрагмента лонжерона и оптимальной скоростью взаимодействия рабочей среды с различными участками лонжерона.

|  |

| Рис. 11. Изменение шероховатости поверхности образцов-свидетелей в зависимости от амплитуды колебаний: 1-А=3,5мм; 2-А=2,5мм | Рис. 12. Изменение микротвердости поверхностного слоя образцов-свидетелей в зависимости от амплитуды колебаний: 1-А=3,5мм; 2-А=2,5мм |

| |

| Рис. 13. Изменение остаточных напряжений сжатия образцов-свидетелей в зависимости от амплитуды колебаний: 1 – А = 3,5 мм; 2 – А=2,5 мм; | |

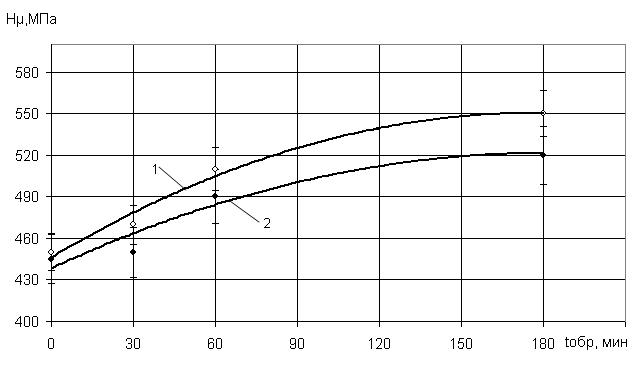

Результаты исследований влияния характеристики рабочей среды на параметры качества поверхности представлены на рис. 14 -16. При обработке лонжерона лопасти рулевого винта вертолета является целесообразным использование шаров диаметром 7 мм, ввиду возможности обеспечения качества поверхности, согласно техническим требованиям, обработки скруглений, галтелей, отверстий малых размеров и других конструктивных элементов. Отмечается так же, что круговая подача рабочей среды оптимальна в этом случае и обеспечивает высокую производительность процесса.

|  |

| Рис. 14 Изменение микротвердости образцов в зависимости от продолжительности обработки и характеристики рабочей среды: 1-d=10мм; 2- d=7мм | Рис. 15 Изменение шероховатости поверхности образцов в зависимости от продолжительности обработки и характеристики рабочей среды: 1-d=10мм; 2- d=7мм |

| |

| Рис. 16. Изменение остаточных напряжений сжатия образцов-свидетелей в зависимости от продолжительности обработки и характеристики рабочей среды: 1 – d = 7 мм; 2 – d = 10 мм; | |

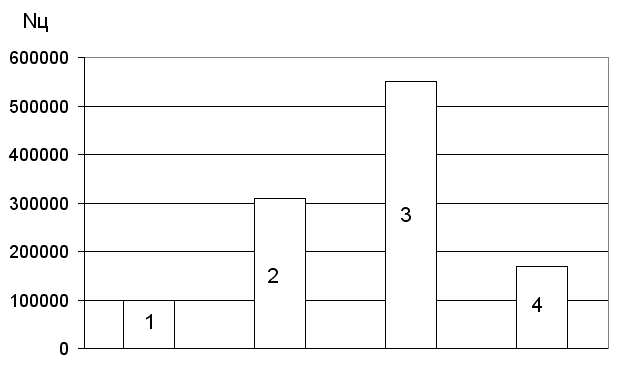

Проведена серия экспериментов с целью исследования влияния виброударной упрочняющей обработки на изменение усталостной долговечности лонжерона лопасти рулевого винта вертолета, осуществляемой по разработанным схемам. На рис.17 представлена диаграмма, характеризующая изменение усталостной долглвечности образцов из алюминиевого сплава АВТ-1 с толщиной концентратора 3,5 мм при виброударной упрочняющей обработке, производимой по различным технологическим схемам. Оценка усталостной долговечности определялась по количеству циклов нагружений (Nц) до разрушения.

Результаты испытаний показывают, что при обработке образцов в приспособлении без закрепления (рис.17, поз.2), усталостная долговечность увеличилась в среднем в 2,5-3 раза, что меньше чем в закрепленном состоянии (рис.17, поз.3), где наблюдался прирост в 5 - 5,5 раза. Это можно объяснить тем, что закрепление фрагмента лонжерона в решетчатом отсеке приводит к повышению интенсивности обработки внутренней и наружной поверхностей за счет увеличения сил соударения и скорости транспортирования стальных шаров через внутреннюю полость.

Рис. 17. Результаты усталостных испытаний образцов из алюминиевого сплава АВТ-1: 1-исходные; 2 –свободная обработка в приспособлении: tобр = 60 мин; dш = 7 мм, А = 3,5 мм; f = 30Гц; 3 –фиксированная обработка в приспособлении: tобр = 60 мин; dш = 7 мм, А = 3,5 мм; f = 30Гц; 4 – обработка по действующей на предприятии технологии: A= 5 мм; f = 30 Гц; dш = 3-5 мм tобр. = 40 мин.

Обработка в течение 40 минут образцов-свидетелей по технологии завода (рис.17, поз.4), показала увеличение исследуемого параметра в 1,8 раза, что значительно ниже по сравнению с показателями, которые обеспечиваются обработкой по разработанным схемам.

В пятой главе представлены технологические рекомендации и основные требования, обеспечивающие эффективное использование разработанной технологической схемы в условиях производства. Дана технико-экономическая оценка предлагаемых в работе решений. Разработано техническое задание на разработку многоместного приспособления для обработки 8 деталей и модернизацию оборудования. Произведена апробация результатов исследований в условиях производства.

ОБЩИЕ ВЫВОДЫ И РЕКОМЕНДАЦИИ

В представленной научно-квалификационной работе изложены научно обоснованные технические и технологические решения, направленные на повышение качества и производительности виброударной упрочняющей обработки длинномерных деталей сложной формы, имеющая существенное значение для развития упрочняющей технологии в машиностроении.

- Разработаны технологические схемы виброударной упрочняющей обработки длинномерных деталей сложной формы, обеспечивающие повышение интенсивности и производительности процесса, применение которых возможно при проектировании технологических процессов ВиУО в условиях различных типов производства.

- Исследованы основные закономерности виброударной упрочняющей обработки по разработанным схемам. Оптимальными режимами осуществления процесса для достижения требуемых параметров качества поверхности являются: А = 3,5 мм; f = 30 Гц; dш = 7-8 мм; технологическая жидкость – 1 % водный раствор кальцинированной соды.

- Исследован характер движения деталей в рабочей камере при их различной установке в приспособлении. Установлено, что закрепление лонжерона в решетчатом отсеке приводит к значительному повышению скорости круговой подачи (проворачивания) оснастки (Sкр =0,5-0,6 об/мин) по сравнению с обработкой без закрепления (Sкр =0,3-0,4 об/мин).

- Определены технологические возможности разработанных технологических схем; обработка с закреплением детали обеспечивает достижение параметров качества поверхности: Ra = 0,9…1,5 мкм, H =510…550 МПа; о =350…400МПа; свободная обработка с применением приспособления: Ra =1…1,25 мкм, H =520…540 МПа; о =150…200 МПа;

- Проведены сравнительные усталостные испытания с использованием образцов-свидетелей изготовленных из алюминиевого сплава АВТ-1, обработанных по предлагаемым технологическим схемам. Анализ результатов испытаний показал возможность достижения требуемых согласно техническим условиям параметров упрочненного слоя, обеспечивающих повышение долговечности деталей работающих в условиях знакопеременных нагрузок.

- Предложена математическая модель распространения энергии в технологической системе виброударной обработки, рассматривающая сущность передачи ударного импульса от источника виброударного воздействия через многокомпонентную технологическую систему конструктивных элементов (в том числе гибкий элемент в виде среды стальных шаров) на обрабатываемую поверхность в виде деформации поверхностного слоя. Модель представляет возможность прогнозирования результатов обработки с учетом энергии виброударного воздействия (A, f, t).

- Разработаны рекомендации по проектированию технологических операций виброударной упрочняющей обработки длинномерных деталей и произведена технико-экономическая оценка реализации результатов исследований. Экономический эффект от внедрения новой технологической схемы обработки лонжерона лопасти рулевого винта вертолета, предложенной в работе, ожидается за счет снижения трудоемкости, энергозатрат, стоимости изготовления основного оборудования (технологической оснастки) составляет 5 986301 рублей.

Основные результаты диссертации опубликованы в следующих работах:

Публикации в изданиях, рекомендованных ВАК РФ:

- Разработка и исследование технологических схем многопозиционной виброударной упрочняющей обработки длинномерных деталей сложной формы / Н.С.Коваль, П.Д.Мотренко // Вестник ДГТУ. – 2011, № 3. -0,2 п.л. (лично автором 0,1 п.л.)

- Исследование технологических схем многопозиционной виброударной упрочняющей обработки лонжерона лопасти рулевого винта вертолета. / Н.С.Коваль, А.П. Бабичев// Вестник РГАТА имени П.А. Соловьева – 2011, № 2(21). -0,25 п.л. (лично автором 0,1 п.л)

- Технологические испытания опытной конструкции многоместного приспособления для виброударной упрочняющей обработки длинномерных деталей. / Н.С. Коваль, Бабичев А.П. // Фундаментальные и прикладные проблемы техники и технологии (Орел ГТУ). – 2011, № 6-2(291). -0,3 п.л. (лично автором 0,1 п. л)

- Влияние режимов виброударной обработки на параметры качества поверхности деталей установленных в приспособление / Н.С. Коваль, Бабичев А.П. // Упрочняющие технологии и покрытия – 2012, № 3- 0,2 п.л. (лично автором 0,1 п. л)

Другие публикации: - Адресная виброударная упрочняющая обработка деталей сложной формы. / Коваль Н.С, И.Л. Вяликов //Миссия молодежи в науке: материалы научно-практической конференции: 2010г. – г. Ростов-на-Дону. -0,3 п.л., (лично автором 0,15 п.л)

- Повышение усталостной прочности длинномерных деталей сложной формы. / Коваль Н.С, А.П. Бабичев// Вопросы вибрационной технологии: материалы международного научно-технического семинара «Применение низкочастотных колебаний в технологических целях»: 2011г. – г. Ростов-на-Дону. -0,25 п.л., (лично автором 0,1 п.л)

- Исследование и технологическое применение ударноволновых процессов при упрочняющей обработке силовых деталей высокотехнологичных изделий. / Коваль Н.С, А.П.Бабичев, П.Д.Мотренко// Вопросы вибрационной технологии: материалы международной научно-технической конференции «Методы отделочно-упрочняющей и стабилизирующей обработки ППД в технологии изготовления деталей машин, приборов и инструментов»: 2010г. – г. Ростов-на-Дону. -0,3 п.л., (лично автором 0,1 п.л)

- Влияние характеристики рабочей среды на формирование параметров качества поверхности длинномерных деталей сложной формы при виброударной обработке с применением многоместного приспособления. / Коваль Н.С, А.П.Бабичев, П.Д.Мотренко// Шлифабразив 2011: материалы международной научно-технической конференции «Шлифабразив 2011»: 2011г. – г. Волжский. 0,2 п.л., (лично автором 0,05 п.л)

- Технологические схемы виброударной обработки деталей сложной формы./ Коваль Н.С, А.П.Бабичев, П.Д.Мотренко//Lap Lambert Academic Publishing GmbH&Co.KG: 2011г.3,93п.л. (лично автором 1,3 п.л)

В печать 01.06.2012.

Объем 1,0 усл.п.л. Офсет. Формат 60х84/16

Бумага тип №3. Заказ № 303. Тираж 100 экз.

Издательский центр ДГТУ

Адрес университета и полиграфического предприятия:

344000, г. Ростов-на-Дону, пл. Гагарина,1.