Анализ и синтез структуры и параметров гидрообъёмных приводов выправочно-подбивочных машин нового поколения

На правах рукописи

ДУБРОВИН ВЯЧЕСЛАВ АНАТОЛЬЕВИЧ

АНАЛИЗ И СИНТЕЗ СТРУКТУРЫ И ПАРАМЕТРОВ ГИДРООБЪЁМНЫХ ПРИВОДОВ ВЫПРАВОЧНО-ПОДБИВОЧНЫХ МАШИН НОВОГО ПОКОЛЕНИЯ

Специальность 05.02.02 «Машиноведение, системы приводов и детали машин»

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Москва 2009 г.

Работа выполнена в государственном образовательном учреждении высшего профессионального образования «Московском государственном университете путей сообщения» (МИИТ) на кафедре «Путевые, строительные машины и робототехнические комплексы».

Научный консультант: доктор технических наук, профессор Ковальский Виктор Федорович

Официальные оппоненты: доктор технических наук, профессор

Трифонов О.Н.;

доктор технических наук, профессор

Кудрявцев Е.М.

доктор технических наук, доцент

Даршт Я.А.

Ведущая организация: Открытое акционерное общество «Научно-исследовательский и конструкторско-технологический институт подвижного состава» (ОАО «ВНИКТИ»), г. Коломна.

Защита состоится «» 2009 г. В 1300часов на заседании диссертационного совета Д 218.005.01 в Московском государственном университете путей сообщения (МИИТе) по адресу: 127994, Россия, г. Москва, ул. Образцова, дом. 9, строение 9, ауд. 2505.

С диссертацией можно ознакомиться в библиотеке МИИТа.

Автореферат разослан «» 2009 г.

Ученый секретарь диссертационного совета,

доктор технических наук, доцент А.В. Саврухин

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Транспортная стратегия России предусматривает в кратчайшие сроки решение ряда важнейших задач, связанных с обновлением технических средств железных дорог, повышения эффективности работы отрасли на основе внедрения новых технологий для обеспечения устойчивой конкурентоспособности железнодорожного транспорта в сравнении с другими видами транспорта. В условиях рыночной экономики к качеству перевозок предъявляются все более высокие требования. Увеличение объемов грузовых и пассажирских перевозок на сети железных дорог путем увеличения скоростного режима работы подвижного состава существенно повышает требования к устойчивости железнодорожного полотна. В связи с этим необходимо оснащать железные дороги России путевой техникой, созданной на базе современных научных разработок. Надежность железнодорожного пути зависит от стабильности балластной призмы, обеспечивающей вертикальную и горизонтальную устойчивость рельсошпальной решетки при воздействии на нее поездной нагрузки и равномерное распределение давления от шпал на основную площадку земляного полотна. Балластная призма должна иметь достаточно большую равноупругость вдоль и поперек пути и обеспечивать наименьшую неравномерность остаточных деформаций при эксплуатации железнодорожного пути. В процессе эксплуатации железнодорожного пути под воздействием поездной нагрузки в балластном слое в результате износа, разрушения и изменения взаимного положения, слагающих слой частиц накапливаются остаточные деформации в виде просадок, сдвижек пути в плане и по уровню. Это приводит к повышенному износу элементов верхнего строения пути, подвижного состава и возрастанию эксплуатационных расходов железнодорожного транспорта. Интенсивность эксплуатации и значительная протяженность отечественной сети железных дорог требует выполнения больших объёмов работ по ремонту, реконструкции и содержанию пути и, как следствие, создания современных высокопроизводительных путевых машин, в том числе выправочно - подбивочных машин.

Отечественный и зарубежный опыт показывает, что одним из резервов повышения производительности и снижения энергоемкости выправочно-подбивочных машин является использование принципа непрерывно – циклического перемещения, когда во время непрерывного движения путевой машины подбивочный блок циклически перемещается от одной рабочей зоны к другой. В этом случае очевидно нет затрат энергии привода на разгон и торможение основной массы машины, а производительность и энергетические затраты существенно зависят от времени цикла и перемещаемой массы рабочего органа.

Учитывая конструктивные и эксплуатационные недостатки, заключающиеся в достаточно большой циклически перемещающейся массе исполнительного рабочего органа машины Duomatic 09-32 CSM австрийской фирмы «Plasser & Theurer», творческим коллективом ОАО «Калужского завода «Ремпутьмаш» предложена оригинальная конструкция механизма перемещения исполнительного устройства, которая защищена патентом. В данной конструкции предлагается циклически перемещать только подбивочные блоки, а подъемно-рихтовочное устройство (ПРУ) устанавливается на основную раму машины и тем самым выправка пути ведется непрерывно. Таким образом, циклически перемещаемая масса снижается в два раза по сравнению с машиной Duomatic 09-32 CSM, при этом можно ожидать повышение точности выправки рельсошпальной решетки и качества уплотнения щебеночного балласта. Отмеченные преимущества могут быть реализованы при рациональной структуре и параметрах системы приводов циклического перемещения подвижной рамы с подбивочными блоками и рабочего передвижения машины в условиях жестких ограничений.

Ошибки в определении рациональных структуры и параметров приводов уменьшают эффективность их применения и увеличивают срок внедрения в производство. В связи с этим вопрос синтеза структуры, рациональных статических и динамических параметров системы гидрообъёмных приводов механизма циклического перемещения подвижной рамы с подбивочными блоками и рабочего передвижения выправочно-подбивочных машин нового поколения является актуальным и требует своего решения.

Народно-хозяйственная проблема, решаемая в диссертации – создание экспортно-заменяющих технологий и конструкций путевых машин.

Научная проблема, решаемая в диссертации – определение основных закономерностей работы гидрообъемных приводов выправочно-подбивочных машин нового поколения с непрерывно-циклическим технологическим процессом и повышенной производительностью.

Цель работы – повышение производительности и надежности современных выправочно-подбивочных машин непрерывно-циклического действия на основе системного анализа и синтеза структуры и параметров комплекса основных приводов и системы управления.

Методы исследований – математическое моделирование технических систем, теория колебаний, теория автоматизированного гидропривода, теория случайных процессов и математической статистики, численные методы решения дифференциальных уравнений, натурный эксперимент в условиях ремонта железнодорожного пути.

Научная новизна работы:

- впервые установлены основные закономерности работы гидрообъемных приводов выправочно-подбивочных машин нового поколения с непрерывно-циклическим технологическим процессом и повышенной производительностью.

- обоснована структурная схема привода механизма циклического перемещения подвижной рамы с подбивочными блоками современной выправочно-подбивочной машины-автомата ПМА-1 непрерывно-циклического действия;

- разработана методика расчета и выполнен расчет рациональных статических параметров и выходной характеристики гидрообъёмного привода механизма циклического перемещения подвижной рамы с подбивочными блоками путевой машины-автомата ПМА-1 нового поколения;

- экспериментально получены режимы нагружения комплекса гидроприводов механизма циклического перемещения подвижной рамы с подбивочными блоками и рабочего передвижения при различных условиях эксплуатации машины и параметрах настройки системы управления и в том числе рациональный;

- разработана нелинейная математическая модель системы объемных гидроприводов механизмов циклического перемещения подвижной рамы подбивочных блоков и рабочего передвижения машины с наложенными функциональными и параметрическими ограничениями, позволяющая анализировать процессы изменения силовых и скоростных параметров приводов при изменении управляющих воздействий и времени цикла;

- разработана методика и выполнен расчет рациональных динамических параметров системы гидроприводов механизмов циклического перемещения подвижной рамы подбивочных блоков и рабочего перемещения машины, обеспечивающих минимизацию до технически обоснованного уровня максимального давления и скорости рабочего перемещения машины;

- обоснована структура и определены рациональные параметры системы управления гидроприводом механизма циклического перемещения подвижной рамы подбивочных блоков, дающие возможность минимизировать до технически обоснованного уровня время цикла и максимальное давление переходного процесса.

Практическая ценность: разработанные в диссертации методики и программное обеспечение позволяют в автоматизированном режиме определять рациональные статические и динамические параметры, а также структуру и параметры системы управления комплекса гидроприводов механизмов циклического перемещения подвижной рамы подбивочных блоков и рабочего передвижения выправочно-подбивочных машин нового поколения типа ПМА-1, что в конечном итоге существенно сокращает сроки проектирования, повышает эффективность, надежность и производительность данной путевой техники. Получен патент на изобретение.

Реализация работы. Разработанные в диссертации методики и программное обеспечение использованы ПТКБ ЦП филиала ОАО «РЖД» и СКБ ОАО «Калужский Завод «Ремпутьмаш» при проектировании выправочно-подбивочной машины непрерывно-циклического действия ПМА-1 и реализованы при сборке на ОАО «Калужский завод «Ремпутьмаш» опытного образца и серийно выпускаемых машин.

Многие методические разработки диссертации легли в основу четырех учебных пособий и учебника «Путевые машины» для студентов специальностей «Подъемно-транспортные, строительные, дорожные машины и оборудование» и «Роботы и робототехнические системы».

Апробация работы и публикации. Достоверность и эффективность разработок подтверждена результатами испытаний и эксплуатации выправочно-подбивочной машины непрерывно-циклического действия ПМА-1.

Основные этапы и положения работы докладывались и получили одобрение на научно-практических конференциях «Путевые машины» г. Калуга в 2005, 2006 и 2007 годах; на седьмой, восьмой и девятой научно-практических конференциях «Безопасность движения поездов», г. Москва, 16-18 апреля 2006, 19-20 апреля 2007 и 30-31 октября 2008 годов; на научно-технической конференции с международным участием в связи с 75-летием ПТКБ ЦП ОАО «РЖД», г. Москва, 15-16 марта 2007 года; на совместном заседании кафедр «Путевые, строительные машины и робототехнические комплексы» и «Машиноведение и сертификация транспортной техники» Московского государственного университета путей сообщения (МИИТа), на заседаниях научно-технического совета ОАО «Калужский завод «Ремпутьмаш» в 2005, 2006 и 2007 годах. Многие методические разработки диссертации легли в основу четырех методических указаний к курсовому и дипломному проектированию, двух учебных пособий и учебника «Путевые машины» для студентов специальностей «Подъемно-транспортные, строительные, дорожные машины и оборудование» и «Роботы и робототехнические системы».

Основные положения диссертации опубликованы в статьях.

По теме диссертации опубликовано 7 работ в изданиях, рекомендованных ВАК Российской Федерации по специальности 05.02.02 «Машиноведение, системы приводов и детали машин», и 18 в других изданиях, 4 методических указания, 2 учебных пособия, получен патент на изобретение.

Структура и объем работы. Диссертационная работа состоит из введения, шести глав, общих выводов по результатам работы, приложения, списка используемой литературы и содержит 240 страниц текста, 64 рисунка, 9 таблиц и приложение на 35 страницах.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснованы актуальность проблемы, ее практическая значимость, цель исследований и сформулированы научная новизна и основные приоритеты работы.

В первой главе проведен анализ состояния вопроса, определены цель и задачи исследования. Рост грузовых и пассажирских перевозок на сети железных дорог определяет необходимость повышения скоростей движения подвижного состава, что в свою очередь предъявляет новые требования к устойчивости железнодорожного полотна. Значительная протяженность сети Российских железных дорог требует выполнения больших объемов работ по их ремонту, реконструкции и содержанию и, как следствие, определяет необходимость создания современной высокопроизводительной путевой техники, в том числе выправочно-подбивочных машин. Выполненный анализ отечественного и зарубежного опыта эксплуатации и создания путеремонтной техники показывает, что одним из резервов повышения производительности и снижения энергоемкости выправочно-подбивочных машин является использование принципа непрерывно – циклического перемещения, когда во время непрерывного движения путевой машины подбивочный блок циклически перемещается от одной рабочей зоны к другой. В этом случае очевидно исключаются затраты энергии привода на разгон и торможение основной массы машины, а производительность и энергетические затраты существенно зависят от времени цикла и перемещаемой массы рабочего органа. Учитывая достоинства и недостатки такого типа машины Duomatic 09-32 CSM австрийской фирмы «Plasser & Theurer», в работе предлагается новое конструктивное решение, позволяющее снизить практически в два раза циклически перемещаемую массу и проводить непрерывно выправку рельсошпальной решетки. В качестве механизма циклического перемещения подбивочных блоков предложен гидрообъемный привод с гидродвигателем поступательного перемещения. Рабочая скорость передвижения машины обеспечивается объемным дизельгидромеханическим приводом. Реактивное усилие от гидроцилиндра циклического перемещения подбивочных блоков передается на основную раму машины, что вызывает колебания момента сопротивления привода рабочего перемещения машины. Учитывая сказанное, а также жесткие ограничения по массе, габаритам, времени цикла и точности позиционирования, необходимость оперативного регулирования параметров, высокие требования к надежности в условиях переменных нагрузок требуют определения рациональной структуры данного комплекса приводов.

В фундаментальных работах отечественных ученых О.Н. Трифонова, Д.Н. Попова, С.С. Панаиотти, Я.А. Даршт, В.Н. Прокофьева, К.Л. Навроцкого, В.К. Свешникова, В.В. Ермакова, В.М. Бермана, И.З. Зайченко, А.А. Комарова, Б.Л. Коробочкина и др., а также в работах В.К. Навроцкого, В.А. Васильченко, Г.С. Загорского, Ю.П. Майорова, И.А. Панина, О.Н. Панчева и др. разработаны основы конструирования и расчета гидропривода. Значительный вклад в теорию и практику динамики и надежности приводной техники внесли работы К.И. Васильева, Е.М Кудрявцева, Е.А. Пучина, П.А. Сорокина, В.Ф. Ковальского, Н.Г. Гринчара и др. В тоже время специфические особенности режимов нагружения, динамических характеристик и кинематических связей комплекса гидроприводов рабочего передвижения машины и циклического перемещения подбивочных блоков предопределяют необходимость проведения дальнейших исследований.

На основании проведенного анализа сформулирована задача исследования и методы ее решения.

Во второй главе автором определены структура и параметры привода циклического перемещения подвижной рамы подбивочных блоков выправочно-подбивочной машины нового поколения. С этой целью разработана методика, учитывающая специфические особенности механизма, и выполнен расчет в среде электронных таблиц EXCEL параметров гидропривода циклического перемещения подвижной рамы на стадии проектирования путевой машины ПМА-1, что позволило выбрать основные элементы привода. Полученные результаты легли в основу принятия проектных решений при создании привода механизма циклического перемещения подбивочных блоков. Проведенные специальные расчеты по разработанной методике позволили установить возможность разрыва потока жидкости в схеме с дифференциальным гидроцилиндром при торможении подбивочных блоков, имеющих массу порядка 7,5 т., что может привести к существенным колебаниям подвижной рамы и снижению точности позиционирования подбивочных блоков над очередными шпальными ящиками. Для предотвращения разрыва потока рабочей жидкости в поршневой и штоковой полостях гидроцилиндра автором предложено использовать подпиточные клапаны с соответствующей пропускной способностью. Применение подпиточной системы несколько усложняет принципиальную гидросхему привода и не снимает проблемы возникновения колебаний рамы подбивочных блоков в конце хода торможения, но, очевидно, уменьшает их амплитуду и увеличивает интенсивность затухания.

Таким образом, результаты расчета показывают, что выбор исходных параметров и гидроагрегатов привода циклического перемещения подвижной рамы подбивочных блоков представляет собой достаточно сложную задачу, которая не всегда имеет однозначное решение, и в первую очередь определяется как принятыми параметрами цикла работы, так и параметрами подвижной рамы: массой и расчетным перемещением.

Анализ полученных результатов позволил автору разработать принципиальную гидросхему привода циклического перемещения подвижной рамы подбивочных блоков машины ПМА-1.

Преимущества предлагаемой конструкции могут быть реализованы только при создании механизма циклического движения подвижной рамы с подбивочными блоками, удовлетворяющего ряду требований:

- Механизм должен обеспечить время выдвижения подбивочных блоков на очередную позицию подбиваемых шпал, определяемое требуемой производительностью машины при обеспечении времени, необходимого для уплотнения щебеночного балласта.

- Так как в конструкции навесной подвижной рамы реактивные усилия гидроцилиндра выдвижения передаются полностью на раму машины (в отличие от машины Duomatic 09-32 CSM), то требуемое время цикла должно быть обеспечено при минимальных ускорениях, а, следовательно, и минимальных динамических нагрузках. Динамические воздействия на базовую машину могут вызывать циклические изменения её скорости движения. Помимо чисто силовых факторов, это создает дискомфорт обслуживающего персонала.

- Точное позиционирование двигающейся с высокой скоростью рамы с подбивочными блоками над очередной группой подбиваемых шпал определяет необходимость иметь в цикле участок с пониженной скоростью движения. На участке доводки абсолютная скорость движения рамы является суммой относительной скорости рамы, определяемой скоростью движения штока гидроцилиндра и переносной скорости машины, определяемой механизмом её рабочего движения. Для упрощения настройки параметров системы управления, особенно в процессе эксплуатации, относительное перемещение подвижной рамы с подбивочными блоками при доводке желательно исключить.

- Система управления приводом подвижной рамы должна допускать простую перенастройку параметров цикла при изменении эпюры шпал и производительности машины.

Для оценки возможности удовлетворения сформулированным требованиям в работе разработана методика и выполнены расчеты параметров цикла перемещения подвижной рамы подбивочных блоков. Анализ полученных результатов позволяет говорить, что наименьшие ускорения разгона подвижной рамы соответствуют изменению ее скорости при треугольном цикле, т.е. когда путь и время установившегося движения стремятся к нулю. Очевидно, что при этом скорость рамы с подбивочными блоками в установившемся режиме будет наибольшей, а реактивные усилия гидроцилиндра существенно меньше, чем при трапецеидальном цикле. При заданном по технологическим условиям времени на уплотнение балласта, т.е. времени и скорости возвратного движения подвижной рамы, расчетная производительность машины существенно влияет на параметры цикла выдвижения рамы с подбивочными блоками.

Разработанная методика позволяет на стадии проектирования машины выбрать структуру, выполнить расчеты параметров привода и выбрать основные элементы привода механизма циклического перемещения подвижной рамы с подбивочными блоками, а также оценить параметры цикла.

Полученные данные о параметрах цикла являются предварительными, т.к. основаны на идеализированных представлениях о характеристиках силовых и управляющих элементов привода. В частности, были приняты допущения о постоянной скорости движения машины, астатической характеристике клапанов, несжимаемой жидкости, постоянном КПД привода и отсутствии разрывов потока рабочей жидкости. Для уточнения полученных результатов необходимо разработать и исследовать модель комплекса приводов циклического перемещения подбивочных блоков и рабочего передвижения машины, построенную с учетом характеристик элементов системы приводов, т.е. имитационную математическую модель.

В третьей главе приведены результаты экспериментальных исследований режима нагружения системы гидроприводов выправочно-подбивочной машины ПМА-1.

Целями экспериментального исследования являлись:

- Анализ режимов работы привода циклического перемещения подвижной рамы и привода рабочего передвижения выправочно-подбивочной машины непрерывно-циклического действия в условиях реального рабочего процесса.

- Оценка корректности разработанной имитационной математической модели путем сравнения количественных показателей и характера изменения параметров процесса при эксперименте и на модели.

- Идентификация экспериментальных режимов работы машины методом моделирования условий работы машины, параметров привода и характера управляющих воздействий со стороны оператора и системы управления и сравнения результатов моделирования с экспериментом.

- Разработка предложений по корректировке структуры и параметров приводов и систем управления, исходя из результатов анализа натурных режимов.

В соответствии с программой экспериментов проводились инструментальные измерения следующих параметров режимов нагружения системы приводов путевой машины-автомата ПМА-1:

- Давление в линии подвода рабочей жидкости к поршневой полости гидроцилиндра циклического перемещения подвижной рамы, Pa.

- Давление в линии подвода рабочей жидкости к штоковой полости гидроцилиндра циклического перемещения подвижной рамы, Pb.

- Давление в подводящей (при рабочем направлении движения машины) линии гидромотора объемного гидравлического привода механизма рабочего передвижения машины, линия N, Pn.

- Давление в отводящей (при рабочем направлении движения машины) линии гидромотора объемного гидравлического привода механизма рабочего передвижения машины, линия S, Ps.

- Скорость вращения ведущей оси механизма передвижения машины, практически пропорциональная (при минимальном буксовании) скорости движения машины, v.

- Относительное перемещение подвижной рамы, Y.

- Сигнал системы управления пропорциональным распределителем

привода передвижения подвижной рамы, X.

- Время процесса, t.

Натурный эксперимент был проведен в процессе испытаний опытного и серийного образцов путевой машины ПМА-1 в условиях испытательного полигона Калужского завода «Ремпутьмаш».

В результате эксперимента было зафиксировано более 210 режимов работы приводов машины ПМА-1.

Первая серия экспериментов проводилась в условиях проверки и настройки опытного образца машины, при этом параметры системы управления и приводов случайным образом существенно изменялись, что позволило получить необходимое многообразие режимов нагружения.

По характеру изменения параметров приводов переходные процессы, полученные в результате экспериментов можно разделить на три группы.

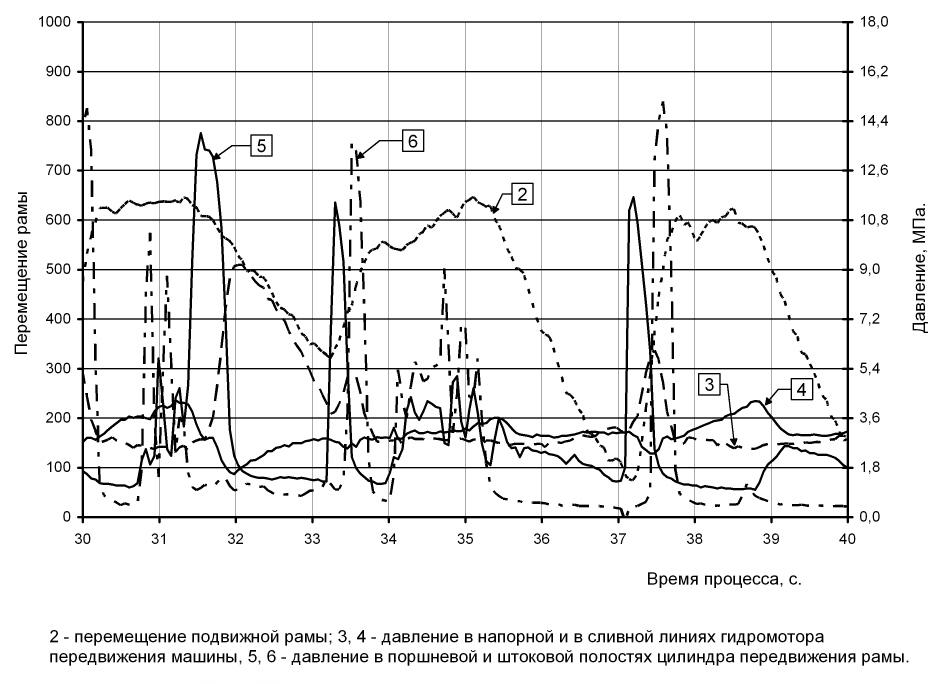

- Переходный процесс без вторичных колебаний при выключении распределителя. Характерный пример такого режима приведен на рисунке 1и на рисунке 3, третий цикл.

- Переходный процесс, при котором в конце выдвижения подвижной рамы подбивочных блоков возникают интенсивные вторичные колебания. Пример режима с колебаниями приведен на рисунке 2 и на рисунке 3, второй цикл.

- Переходные процессы с неустановившимися движениями рамы рис. 3, первый цикл.

Относительной стабильностью параметров и наименьшим по длительности циклом отличаются циклы на рисунке 1 и третий цикл на рисунке 3, где позиционирование подбивочных блоков над очередными шпальными ящиками осуществляется со скорость переносного движения машины. К общим особенностям всех рассмотренных циклов относится нерациональное распределение времени на относительное и переносное перемещение рамы подбивочных блоков.

Большое количество параметров, настройка которых влияет на характер переходного процесса, определили необходимость экспериментальной проверки стабильности параметров цикла на машинах данного типа. С этой целью были проведены дополнительные испытания серийного образца машины ПМА-1,

Рис. 1 Режим работы машины без вторичных колебаний подвижной рамы

Рис. 2 Режим работы машины с вторичными колебаниями рамы

Рис. 3 Неустановившиеся режимы движения подвижной рамы

Рис.4 Диаграмма рабочего процесса при второй серии испытаний

подготовленного к отправке потребителю, с другим оператором, в тех же эксплуатационных условиях. Полученные диаграммы переходных процессов существенно отличаются от приведенных выше результатов.

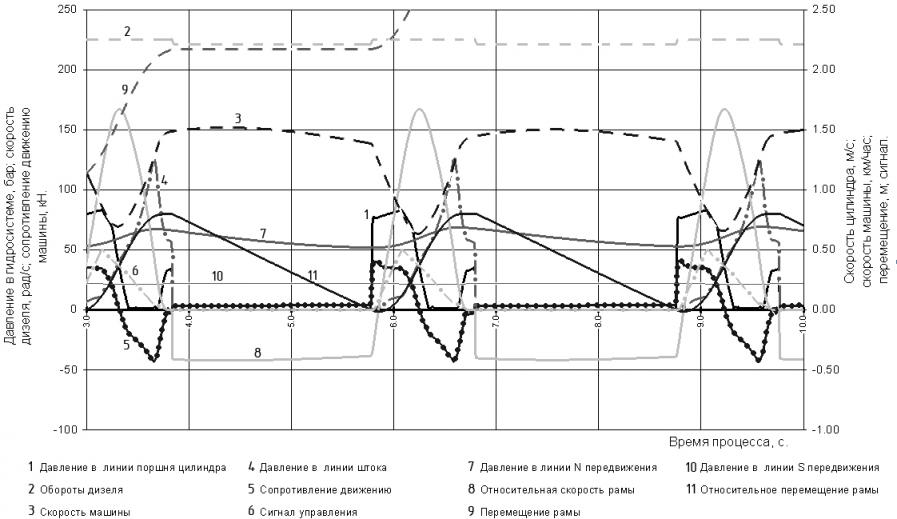

На рисунке 4 приведен пример диаграммы рабочего процесса машины при существенных колебаниях напорного и сливного давлений PN и PS в механизме рабочего передвижения машины. Максимальное давление в поршневой полости гидроцилиндра при ускорении подвижной рамы достигает 13,5 МПа, что соответствует динамическому усилию 68.2 кН, в штоковой полости при торможении подвижной рамы 14 МПа и усилие 43 кН. При разгоне рамы давление в напорной линии механизма передвижения машины достигает 16.5МПа, при замедлении давление в сливной линии повышается до 15 МПа. В течение одного цикла привод механизма передвижения машины работает в двигательном и тормозном режимах при существенных забросах напорного и сливного давлений приводных гидромоторов. Момент привода при этом меняет направление, что приводит к ударам в механической трансмиссии при выборке зазоров. Режим знакопеременных нагрузок отрицательно сказывается на надежности привода.

Выполненные эксперименты показали, что режимы нагружения приводов машины ПМА-1 характеризуются нестабильностью. В первую очередь это относится к работе системы управления циклическим движением подвижной рамы, связанной как с выбором основных параметров системы, так и с системой задания настроечных характеристик. Причиной является неопределенность критериев качества управления, многочисленность настроечных параметров и субъективный характер оценки параметров цикла и режимов работы приводов и системы управления.

В целом, как показали экспериментальные исследования, работа машины ПМА-1 соответствует параметрам, заложенным в ее конструкцию. С целью повышения производительности и надежности машины ПМА-1 дальнейшие теоретические и экспериментальные исследования должны быть направлены на разработку и реализацию рациональных параметров системы управления приводом подвижной рамы и алгоритма ее настройки, а также на оптимизацию статических и динамических параметров рассмотренных гидроприводов.

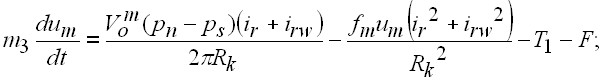

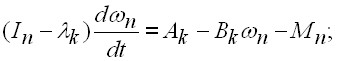

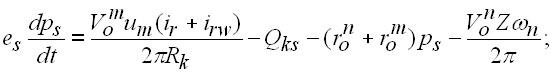

В четвертой главе приведены результаты второго этапа теоретического исследования параметров комплекса гидроприводов циклического перемещения подвижной рамы с подбивочными блоками и рабочего передвижения машины непрерывно-циклического действия с целью выбора их рациональных структуры и параметров.

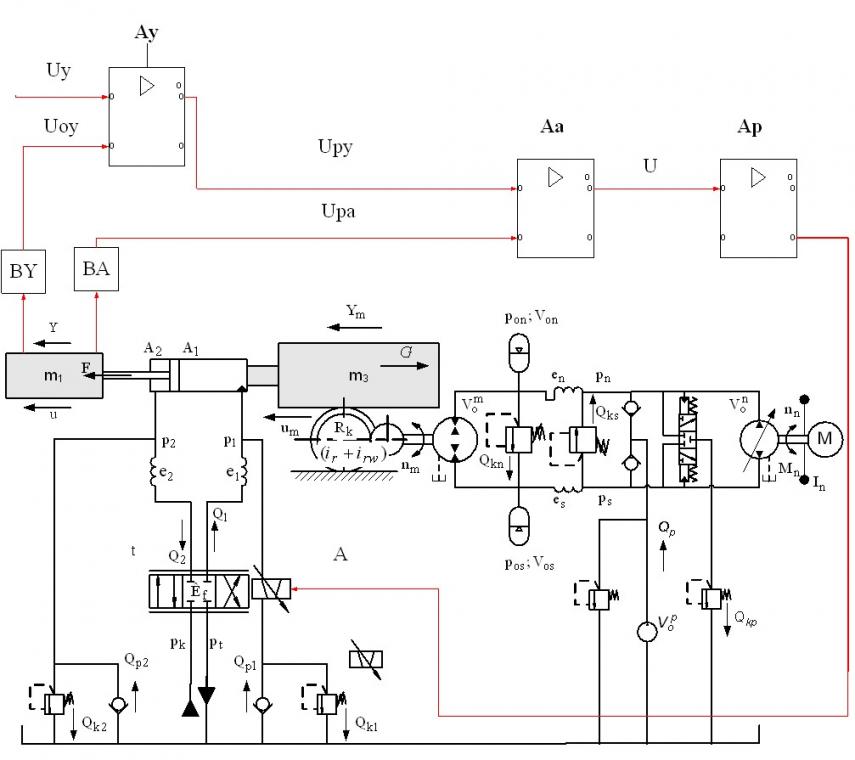

Для исследования влияния параметров приводов и системы управления на характер переходных процессов и для выбора рациональных параметров и структуры гидросистем составлена динамическая модель комплекса гидромеханизмов выправочно-подбивочной машины непрерывно-циклического действия (рис.5).

Рис. 5 Динамическая модель комплекса приводов циклического перемещения подвижной рамы и механизма передвижения машины.

Для анализа процесса формирования режима нагружения комплекса гидроприводов и расчета рациональных параметров рабочего процесса с учетом принятых допущений построена имитационная математическая модель с наложенными функциональными и параметрическими ограничениями:

- скорость изменения сигнала управления при увеличении и уменьшении проходного сечения распределителя в гидросистеме привода циклического перемещения подвижной рамы

![]() ;

; ![]() ;

;

- переключение режима работы привода подвижной рамы:

если ![]() то:

то: ![]() ,

, ![]() ,

, ![]() (конец хода подвижной рамы вперед);

(конец хода подвижной рамы вперед);

если ![]() то: если

то: если ![]() то

то ![]() ;

; ![]() ;

; ![]()

![]()

![]() (конец хода подвижной рамы назад);

(конец хода подвижной рамы назад);

- сигнал системы управления распределителем:

если ![]() , то

, то ![]() ;

;

если ![]() и

и ![]() то

то ![]() ;

;

если ![]() и

и ![]() , то

, то ![]() ;

;

если ![]() и

и ![]() , то

, то ![]() ;

;

если ![]() и

и ![]() , то

, то ![]()

если ![]() , то

, то ![]() ;

;

- расход распределителя в линии поршня цилиндра:

если ![]() то

то ![]() ;

;

если ![]() то

то ![]() ;

;

если ![]() то

то ![]() ;

;

- расход подпиточного клапана линии поршня цилиндра:

если ![]() то

то ![]() иначе

иначе ![]() ;

;

- податливость линии поршня гидроцилиндра, включая податливость жидкости в полости поршня гидроцилиндра:

![]() ;

;

- расход предохранительного клапана линии поршня цилиндра:

если ![]() то

то ![]() иначе

иначе ![]() ;

;

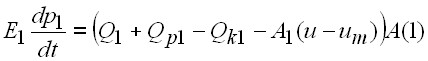

- уравнение расходов в линии поршня цилиндра

;

;

- расход распределителя в линии штока цилиндра ![]() :

:

если ![]() то

то ![]() ;

;

если ![]() то

то ![]() ;

;

если ![]() то

то ![]() ;

;

- податливость линии штока гидроцилиндра, включая податливость жидкости в полости штока гидроцилиндра

![]() ;

;

- расход подпиточного клапана линии штока цилиндра

если ![]() то

то ![]() иначе

иначе ![]() ;

;

- расход предохранительного клапана линии штока цилиндра

если ![]() то

то ![]() иначе

иначе ![]() ;

;

- уравнение расходов в сливной линии

;

;

- усилие цилиндра (без учета сил трения)

![]() ;

;

- сила трения в манжетах цилиндра

;

;

- усилие цилиндра (с учетом сил трения):

- при выдвижении рамы подбивочных блоков

если ![]() то

то ![]() ;

;

- при обратном ходе

если ![]() то

то ![]() ;

;

- при сдвиге вперед

если ![]() и

и ![]() то

то ![]() ;

;

- при сдвиге назад

если ![]() и

и ![]() то

то ![]() ;

;

- при остановке рамы подбивочных блоков

если ![]() и

и ![]() то

то ![]() ;

;

- уравнение движения рамы подбивочных блоков:

;

;

- уравнение перемещения подвижной рамы подбивочных блоков:

.

.

Уравнения математической модели привода передвижения машины:

если ![]() (привод передвижения в двигательном режиме) то:

(привод передвижения в двигательном режиме) то:

- податливость гидравлической линии N

если ![]() , то

, то  , иначе

, иначе ![]() ;

;

- расход перепускного клапана из линии N в линию S

если ![]() , то

, то ![]() , иначе

, иначе ![]()

- коэффициент расхода насоса с ограничением по давлению если

, то

, то  , иначе

, иначе  ;

; - уравнение расходов в линии N

- момент дизеля на привод насоса

;

;

- уравнение движения ДВС на регуляторном участке характеристики

если ![]() то

то

- уравнение движения ДВС на внешнем участке характеристики

если ![]() и

и ![]() то

то

- уравнение движения вала ДВС при перегрузке

если ![]() то

то

- податливость линии S

если ![]() то

то  иначе

иначе ![]() ;

;

- расход насоса подпитки

;

; - расход клапана подпитки механизма передвижения машины

если ![]() то

то ![]() иначе

иначе ![]() ;

;

- уравнение расходов в линии S

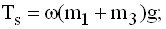

- сопротивление движению машины на горизонтальном участке пути

- сопротивление движению машины с учетом уклона i если

то

то  , иначе

, иначе

- уравнение движения машины

- уравнение перемещения машины

;

;

- если ![]() , (привод передвижения машины в тормозном режиме) то:

, (привод передвижения машины в тормозном режиме) то:

- податливость гидравлической линии S

если ![]() , то

, то  , иначе

, иначе ![]()

- расход перепускного клапана из линии S в линию N:

если ![]() , то

, то ![]() , иначе

, иначе ![]()

- расход перепускного клапана из линии S в линию N

если ![]() , то

, то ![]() , иначе

, иначе ![]() ;

;

- коэффициент расхода насоса с ограничением по давлению если

, то

, то  , иначе

, иначе

- податливость линии N

если ![]() то

то  иначе

иначе ![]()

- расход насоса подпитки

;

;

- расход клапана подпитки механизма передвижения машины

если ![]() то

то ![]() иначе

иначе ![]() ;

;

- уравнение расходов в линии N:

- момент привода насоса:

;

;

- уравнение движения ДВС на регуляторном участке характеристики

если ![]() то

то

- уравнение движения ДВС на внешнем участке характеристики

если ![]() и

и ![]() то

то

- уравнение движения вала ДВС при перегрузке

если ![]() то

то

- уравнение расходов в линии S

- сопротивление движению машины на горизонтальном участке пути

- сопротивление движению машины с учетом уклона i

если ![]()

![]() то

то ![]() , иначе

, иначе ![]()

- уравнение движения машины

- уравнение перемещения машины

.

.

![]() ,

, ![]() - площадь поршня и поршневого кольца гидроцилиндра;

- площадь поршня и поршневого кольца гидроцилиндра; ![]() ,

, ![]() - податливость напорной и сливной линий гидроцилиндра;

- податливость напорной и сливной линий гидроцилиндра; ![]() - коэффициент расхода дросселирующего распределителя;

- коэффициент расхода дросселирующего распределителя; ![]() - давление в напорной линии распределителя;

- давление в напорной линии распределителя; ![]() - коэффициент вязкого трения гидроцилиндра;

- коэффициент вязкого трения гидроцилиндра; ![]() - масса подвижной рамы подбивочных блоков;

- масса подвижной рамы подбивочных блоков; ![]() - приведенный модуль упругости жидкости и рукавов высокого давления (РВД);

- приведенный модуль упругости жидкости и рукавов высокого давления (РВД); ![]() - временные отметки цикла;

- временные отметки цикла; ![]() ,

, ![]() - коэффициент сопротивления манжеты на поршне и на штоке;

- коэффициент сопротивления манжеты на поршне и на штоке; ![]() - давление подпора на сливной линии гидроцилиндра;

- давление подпора на сливной линии гидроцилиндра; ![]() - ход поршня гидроцилиндра;

- ход поршня гидроцилиндра; ![]() - давление настройки предохранительного клапана в линии штока;

- давление настройки предохранительного клапана в линии штока; ![]() ,

, ![]() - коэффициент расхода предохранительного клапана в линии штока и поршня;

- коэффициент расхода предохранительного клапана в линии штока и поршня; ![]() - давление настройки предохранительного клапана в линии поршня гидроцилиндра;

- давление настройки предохранительного клапана в линии поршня гидроцилиндра; ![]() ,

, ![]() - коэффициент расхода подпиточного клапана в линии поршня и штока гидроцилиндра;

- коэффициент расхода подпиточного клапана в линии поршня и штока гидроцилиндра; ![]() - перемещение машины за цикл;

- перемещение машины за цикл; ![]() ,

, ![]() - давление зарядки аккумулятора в линии N и S;

- давление зарядки аккумулятора в линии N и S; ![]() ,

, ![]() - объем аккумулятора в линии N и S;

- объем аккумулятора в линии N и S; ![]() ,

, ![]() - податливость трубопровода в линии N и S;

- податливость трубопровода в линии N и S; ![]() ,

, ![]() - давление настройки перепускного клапана в линии N и S;

- давление настройки перепускного клапана в линии N и S; ![]() ,

, ![]() -коэффициент расхода перепускного клапана в линии N и S;

-коэффициент расхода перепускного клапана в линии N и S; ![]() ,

, ![]() - номинальный рабочий объем насоса и мотора;

- номинальный рабочий объем насоса и мотора; ![]() - номинальный расход насоса;

- номинальный расход насоса; ![]() - параметр управления насоса;

- параметр управления насоса; ![]() - давление начала работы регулятора;

- давление начала работы регулятора; ![]() - гидравлический КПД привода;

- гидравлический КПД привода; ![]() - КПД редуктора;

- КПД редуктора; ![]() - приведенный модуль упругости магистрали;

- приведенный модуль упругости магистрали; ![]() ,

, ![]() - диаметр линии N и S;

- диаметр линии N и S; ![]() ,

, ![]() - длина линии N и S;

- длина линии N и S; ![]() ,

, ![]() - объемный КПД насоса и мотора;

- объемный КПД насоса и мотора; ![]() ,

, ![]() - механический КПД насоса и мотора;

- механический КПД насоса и мотора; ![]() ,

, ![]() - номинальное давление насоса и мотора;

- номинальное давление насоса и мотора; ![]() - номинальная частота вращения гидромотора;

- номинальная частота вращения гидромотора; ![]() ,

, ![]() - коэффициент объемных утечек насоса и мотора;

- коэффициент объемных утечек насоса и мотора; ![]() ,

, ![]() - коэффициент вязкого трения насоса и мотора;

- коэффициент вязкого трения насоса и мотора; ![]() - номинальный рабочий объем насоса подпитки;

- номинальный рабочий объем насоса подпитки; ![]() - давление срабатывания клапана подпитки;

- давление срабатывания клапана подпитки; ![]() - коэффициент расхода клапана подпитки;

- коэффициент расхода клапана подпитки; ![]() ,

, ![]() - передаточное отношение трансмиссии передней тележки и редуктора вагона;

- передаточное отношение трансмиссии передней тележки и редуктора вагона; ![]() - радиус ходового колеса;

- радиус ходового колеса; ![]() - масса вагона и машины без подвижной рамы;

- масса вагона и машины без подвижной рамы; ![]() - номинальная частота вращения вала дизеля;

- номинальная частота вращения вала дизеля; ![]() ,

, ![]() - частота вращения вала дизеля при максимальном и минимальном моменте;

- частота вращения вала дизеля при максимальном и минимальном моменте; ![]() ,

, ![]() - максимальный и номинальный момент дизеля;

- максимальный и номинальный момент дизеля; ![]() ,

, ![]() ,

, ![]() - параметры дизеля на регуляторном, корректорном и перегрузочном участках характеристики;

- параметры дизеля на регуляторном, корректорном и перегрузочном участках характеристики; ![]() ,

,![]() - динамические коэффициенты дизеля на регуляторном и корректорном участках характеристики;

- динамические коэффициенты дизеля на регуляторном и корректорном участках характеристики; ![]() - приведенный к валу дизеля динамический момент инерции;

- приведенный к валу дизеля динамический момент инерции; ![]() ,

, ![]() - момент привода насосов оборудования при выдвижении рамы и при подбивке шпал;

- момент привода насосов оборудования при выдвижении рамы и при подбивке шпал; ![]() - уклон пути;

- уклон пути; ![]() - удельное сопротивление движению машины;

- удельное сопротивление движению машины; ![]() - сопротивление движению машины;

- сопротивление движению машины; ![]() - время процесса;

- время процесса; ![]() ,

, ![]() - давление в линии поршня и штока гидроцилиндра;

- давление в линии поршня и штока гидроцилиндра; ![]() ,

, ![]() - скорость движения рамы подбивочных блоков и машины;

- скорость движения рамы подбивочных блоков и машины; ![]() - перемещение машины;

- перемещение машины; ![]() - номер цикла перестановки рамы;

- номер цикла перестановки рамы; ![]() - признак фазы цикла;

- признак фазы цикла; ![]() - время начала цикла выдвижения рамы подбивочных блоков.

- время начала цикла выдвижения рамы подбивочных блоков.

Математическая модель исследовалась методом численного интегрирования системы дифференциальных уравнений при наложенных ограничениях на параметры. С целью оценки адекватности решений составленной математической модели реальным процессам в комплексе приводов машины в программу были введены исходные параметры, соответствующие условиям проведения эксперимента на опытном образце ПМА-1. Так как наибольшие трудности возникли при интерпретации экспериментальных режимов с вторичными колебаниями подвижной рамы подбивочных блоков, то в первую очередь были получены диаграммы моделей таких режимов (Рис.6).

Рис. 6 Режим работы комплекса гидроприводов ПМА-1, полученный при моделировании.

Сравнение одного из серии режимов работы комплекса, полученного при решении математической модели (рис. 6) и экспериментального (рис. 2), выполненного при аналогичных параметрах, показывает их адекватность. Таким образом, математическая модель отражает основные закономерности формирования режима движения и действующие нагрузки комплекса «Базовая машина – подвижная рама подбивочного блока», что дает возможность использовать ее для отработки рациональных структуры, статодинамических параметров и системы управления гидроприводов машины ПМА-1.

В процессе компьютерного моделирования изменялись параметры сигнала управления дросселирующим распределителем в пределах трапецеидального закона, заложенного в проектную документацию. Анализ полученных результатов моделирования, также как и экспериментальных исследований, подтвердил предварительные наши выводы, что трапецеидальный закон управления дросселирующим распределителем в заданных пределах времени цикла не позволяет получить эффективные режимы работы подбивочного устройства машины ПМА-1. Кроме того, в результате реактивных усилий гидроцилиндра перемещения подвижной рамы на конструкцию основной машины в течение одного цикла привод механизма перемещения машины работает в двигательном и тормозном режимах при существенных скачках напорного и сливного давлений. Момент привода передвижения машины при этом меняет направление, что приводит к ударам в механической трансмиссии при выборке зазоров и снижению ее надежности.

Анализ результатов моделирования показал, что для рассматриваемой системы рациональным можно считать цикл изменения скорости подвижной рамы, близкий к треугольному, обеспечивающий заданное время цикла при минимальных ускорениях подвижной рамы подбивочных блоков, а, следовательно, и минимальные динамические воздействия на конструкцию машины и оператора и минимальном давлении в гидравлической системе выдвижения подвижной рамы. С целью получения такого цикла в работе проведено многовариантное моделирование структур и систем управления гидрообъемного привода циклического перемещения подвижной рамы подбивочных блоков. В результате установлено, что данная задача решается установкой комбинированной схемы управления с регулированием расхода рабочей жидкости (скорости подвижной рамы) дросселирующим распределителем и ограничением давления (ускорения подвижной рамы) клапанами давления в поршневой и штоковой полостях гидроцилиндра. Режим нагружения показан на рис. 7.

1 – давление в линии поршня цилиндра, 2 – давление в линии штока цилиндра, 3 – давление в напорной линии N привода передвижения машины, 4 – давление в сливной линии S привода передвижения машины, 5 – скорость вращения вала дизеля привода насосов, 6 – приведенное к штоку цилиндра сопротивление перемещению подвижной рамы, 7 - относительная скорость подвижной рамы, 8 – относительное перемещение подвижной рамы, 9 – скорость движения машины, 10 – перемещение машины, 11 – относительный сигнал системы управления дросселирующим распределителем.

Таким образом, управляя выдвижением подвижной рамы путем дросселирования потоков жидкости на входе и выходе цилиндра, можно обеспечить требуемый характер переходного процесса. Для снижения динамических нагрузок целесообразно ограничить давление в гидроцилиндре настройкой предохранительных клапанов в линиях цилиндра. На рис. 7 приведен переходный процесс при настройке клапанов в поршневой и штоковой линиях гидроцилиндра на давление 7.5 МПа при расчетной производительности машины 1800 шпал/час и времени на уплотнение щебня 3 секунды.

При вторичных колебаниях подвижной рамы амплитуда перемещения не превышает 23 мм, что практически не влияет на процесс позиционирования подбивочных блоков. Однако амплитуда колебаний давления в поршневой полости цилиндра достигает 2.5 МПа, а в штоковой 2 МПа. Известно, что для уменьшения колебаний можно вводить обратную связь по ускорению рамы.

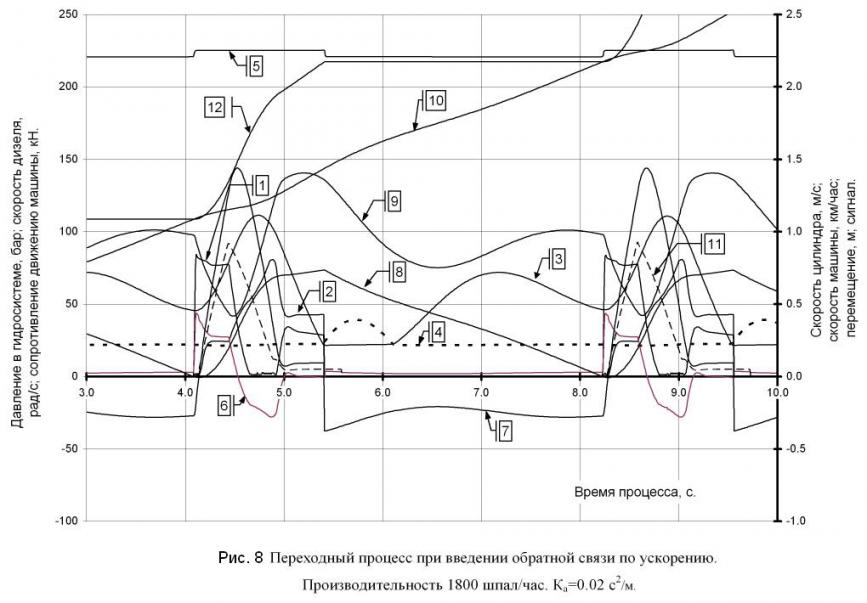

Коэффициент усиления Ка выбирался путем пробных расчетов. Результирующая диаграмма приведена на рис. 8.

1 – давление в линии поршня цилиндра, 2 – давление в линии штока цилиндра, 3 – давление в напорной линии N привода передвижения машины, 4 – давление в сливной линии S привода передвижения машины, 5 – скорость вращения вала дизеля привода насосов, 6 – приведенное к штоку цилиндра сопротивление перемещению подвижной рамы, 7 - относительная скорость подвижной рамы, 8 – относительное перемещение подвижной рамы, 9 – скорость движения машины, 10 – перемещение машины, 11 – относительный сигнал системы управления дросселирующим распределителем, 12 – перемещение подвижной рамы относительно пути.

Введение обратной связи по ускорению подвижной рамы позволит существенно сгладить колебания системы в процессе позиционирования подбивочных блоков. Избыточное увеличение коэффициента обратной связи по ускорению приводит к увеличению скорости открытия распределителя в начале цикла выдвижения подвижной рамы и колебаниям давления в линии поршня гидроцилиндра. В диапазоне ![]() =0.010.03 с2/м приемлемый характер процесса сохраняется, что упрощает настройку системы на рациональный режим работы.

=0.010.03 с2/м приемлемый характер процесса сохраняется, что упрощает настройку системы на рациональный режим работы.

С точки зрения динамики механизма перемещения рамы подбивочных блоков полученный на рис. 8 характер переходного процесса можно считать вполне приемлемым. В этом варианте интенсивность разгона определяется настройкой клапана давления в линии поршня, а интенсивность замедления скоростью закрытия проходного сечения управляющего распределителя. Выполненное моделирование позволяет рекомендовать установить в гидроприводе циклического перемещения подвижной рамы подбивочных блоков клапаны давления с Ду25 мм. При этом клапан в линии поршня гидроцилиндра настраивается на давление 70 бар, клапан в линии штока – на давление 140 бар. Подводящие линии системы подпитки, включая обратные клапаны, должны иметь Ду20 мм. Дросселирующий распределитель целесообразно использовать с Ду=16 мм при ограничении максимального открытия. В этом случае производительность машины 1800 шпал/час и выше достигается без перенастройки при полном открытии распределителя.

Циклический характер движения рамы с подбивочными блоками формирует знакопеременный режим нагружения привода передвижения машины. При разгоне рамы с подбивочными блоками привод передвижения машины работает в двигательном режиме и при торможении рамы – в тормозном. Увеличение скорости машины ведет к более равномерному ее движению, однако при всех режимах момент привода передвижения машины меняет знак. Элементы привода передвижения, обладающие упругими и диссипативными свойствами, и масса машины образуют колебательную систему.

Собственная частота этой системы зависит от текущего рабочего объема регулируемого гидронасоса и в исследуемом диапазоне составляет 0.32-0.38 Гц, причем с увеличением скорости движения машины частота увеличивается. Данные, полученные по переходным процессам на математической модели (рис. 6), соответствуют экспериментальной оценке 0.36 Гц. Частота колебаний нагрузки при производительности 3200 шпал/час составляет 0.44 Гц, т.е. находится в непосредственной близости от зоны резонанса. При производительности 2500 шпал/час частоты вынужденных и собственных колебаний практически совпадают, в результате скорость машины изменяется в диапазоне 0.85-2.0 км/час, давление в напорной линии N изменяется от 22 до 135 бар, в сливной линии S от 22 до 56 бар.

Для стабилизации режима нагружения привода передвижения машины необходимо изменить собственную частоту его колебаний таким образом, чтобы колебания на основной частоте не совпадали с частотой вынужденных колебаний, генерируемых системой перемещения подвижной рамы подбивочных блоков. Решить эту проблему увеличением подвижной массы машины в принципе возможно, если работать с прицепленным груженым вагоном. В этом случае достигается стабилизация, как давления, так и скорости движения машины. Но очевидно, что технологически такой вариант не всегда приемлем. Для стабилизации только давления при относительной стабилизации скорости движения машины можно снизить собственную частоту колебаний системы за счет установки в линии гидронасоса привода передвижения гидропневматических аккумуляторов. Собственная частота системы снижается при этом до 0.1-0.2 Гц. В этом случае стабилизируется давление в напорной линии мотора, давление в линии его слива определяется давлением системы подпитки (Рис. 9).

Коэффициент вариации давления в напорной линии гидросистемы привода передвижения машины без гидропневмоаккумулятора составляет 0.57, изменение давления в напорной линии 124 бара, в сливной 37 бар. С гидропневмоаккумулятором коэффициент вариации 0.1, колебания давления 22 бара и 1 бар соответственно. Момент привода передвижения машины незначительно колеблется по величине и сохраняет постоянное направление. При этом стабилизируется режим нагружения механической трансмиссии привода колесных пар и привода регулируемого насоса. Сравнивая режимы колебаний скорости машины при наличии и отсутствии гидропневмоаккумуляторов, можно отметить относительную ее стабилизацию. В первом случае коэффициент вариации скорости составляет 0.21, во втором 0.27, абсолютные колебания скорости машины 0.91 и 1.27 км/час.

Результаты исследования показывают, что разработанная математическая модель и методика ее анализа дают возможность оценивать эффективность статических и динамических параметров комплекса гидроприводов машины ПМА-1, а также определять целесообразность и возможность их корректировки.

Рис. 9 Стабилизированный режим работы привода, производительность 2500 шпал/час.

В пятой главе рассмотрены вопросы моделирования и анализа замкнутой системы управления гидропривода циклического перемещения подвижной рамы подбивочного блока машины ПМА-1. На рис.10 приведена функциональная схема гидропривода с замкнутой системой управления по положению и ускорению.

Рис. 10 Функциональная схема гидропривода с замкнутой системой управления по положению и ускорению

Рис. 10 Функциональная схема гидропривода с замкнутой системой управления по положению и ускорению

BA - датчик ускорения; BY – датчик положения; Aa – регулятор ускорения; Ay – регулятор положения; Aр – усилитель мощности пропорционального электромагнита.

Структурная схема системы управления приведена на рис. 11. Математическая модель силовой части гидропривода с дроссельным регулированием представлена в виде последовательно соединенных безинерционного и апериодического звена первого порядка, с передаточным коэффициентом силовой части гидропривода и передаточной функцией электромагнита пропорционального гидрораспределителя соответственно и, охваченными отрицательной обратной связью с безинерционным звеном, последовательно соединенными колебатель-

Рис.11 Структурная схема системы управления гидропривода

WAY(s) – передаточная функция регулятора положения; WA(s) –

передаточная функция подчиненного регулятора ускорения; WAP(s) – передаточная функция усилителя пропорционального электромагнита; WC(s) – передаточная функция силовой части гидропривода; WOa(s) – передаточная функция датчика ускорения; WOY(s) – передаточная функция датчика положения.

ным (при ![]()

![]() ) или апериодическим второго порядка (при

) или апериодическим второго порядка (при ![]()

![]() ) и интегрирующим звеньями.

) и интегрирующим звеньями.

В работе проведены исследования динамики системы управления гидропривода в системе Visual Simulator.

Привод с разомкнутой системой управления обеспечивает время переходного процесса tпп=0.8 с, при этом перерегулирование составляет =15%. Поэтому первой задачей, требующей решения, является обеспечение системой управления апериодического переходного процесса без перерегулирования.

Для этого в нее введена отрицательная обратная связь по ускорению подвижной рамы, рис. 11. Включение ООС по ускорению в контур управления привода позволило исключить из переходного процесса перерегулирование, сохранив величину времени переходного процесса на уровне Тпп=0.9 с.

Во второй половине переходного процесса, по мере его замедления, интегрирующее звено в схеме гидропривода обеспечивает астатизм привода, сводя к нулю ошибку позиционирования. Для этого значение коэффициента передачи электромагнита гидравлического распределителя 4WRZ25E325-5X фирмы Rexroth должно быть равным ![]()

![]() .

.

В случае сложности плавного регулирования коэффициента передачи электромагнита, решением задачи повышения точности позиционирования гидропривода может быть введение в схему управления ООС по положению подвижной рамы. Схема системы управления гидропривода с отрицательной обратной связью по ускорению и положению подвижной рамы и ее переходная характеристика приведена на рис. 12. Введение жесткой отрицательной обратной связи по положению позволило свести к нулю статическую ошибку привода, уменьшив время переходного процесса до величины ![]()

![]() . Логарифмические частотные характеристики разомкнутой системы управления гидропривода с ООС по ускорению и положению подвижной рамы приведены на рис. 13. Их анализ показывает, что система управления обеспечивает апериодический характер переходного процесса, при этом запасы устойчивости по амплитуде составляют L= 10 db, по фазе – =40 grad.

. Логарифмические частотные характеристики разомкнутой системы управления гидропривода с ООС по ускорению и положению подвижной рамы приведены на рис. 13. Их анализ показывает, что система управления обеспечивает апериодический характер переходного процесса, при этом запасы устойчивости по амплитуде составляют L= 10 db, по фазе – =40 grad.

Рис. 12 Структурная схема системы управления гидропривода с отрицательной обратной связью по ускорению и положению подвижной рамы и ее переходная характеристика

Рис. 13 Частотные характеристики разомкнутой системы управления гидропривода с отрицательной обратной связью по ускорению и положению подвижной рамы

В шестой главе приведены результаты сравнительных эксплуатационных испытаний машин ПМА-1 и Дуоматик 09-32 CSM, которые проводились под руководством автора научными сотрудниками ВНИКТИ. Опыт эксплуатации машин ПМА-1 с №1 по № 12 позволяет с уверенностью заявить, что эта машина является первым представителем класса универсальных выправочно - подбивочных машин, характеристики которых в значительной мере превосходят характеристики применяемой в России выправочно-подбивочной техники.

На ряде машин зарегистрирована скорость подбивки более 3000 шпал в час при номинальном времени обжима 1,2 сек. Это выше, чем у Дуоматик 09-32 и несколько ниже, чем у Динамик 09-3Х. Однако, учитывая разброс по эпюре шпал на Российских железных дорогах, ПМА-1 сравнима по производительности и с Динамик 09-3Х. При этом точность постановки рельсошпальной решетки, соответствует Дуоматик 09-32.

При работе машин ПМА-1 зарегистрирована максимальная сдвижка пути в плане до 450 мм, что выше даже чем у ВПО-3000. У машин, имеющих подвижный спутник, опирающийся на рельсы, величина сдвижки не превышает 100 мм. На основании сказанного можно говорить о возможности использования машины ПМА-1 в технологии капитального ремонта и текущего содержания пути вместо пары машин ВПО-3000 и ВПР-02.

Анализ эксплуатационных показателей машины ПМА-1 позволил установить, что уплотнение балласта при ее работе значительно выше, чем при работе машины Дуоматик 09-32 в равных условиях. Так по экспериментальным данным после прохождения 0,48 млн. тонн брутто по аналогичным участкам, обработанных соответственно машинами Дуоматик 09-32 и ПМА-1 ухудшение плавности пути составило:

в плане: для Дуоматик 09-32 – 1,17, для ПМА-1 – 0,88, ухудшение Д/ПМА = 1,33;

по уровню: для Дуоматик 09-32 – 1,11, для ПМА-1 – 0,64, ухудшение Д/ПМА = 1,735;

в продольном профиле: для Дуоматик 09-32 – 1,48, для ПМА-1 – 0,72, ухудшение Д/ПМА = 2,06.

Таким образом, устойчивость рельсошпальной решетки после работы машины ПМА-1 выше по уровню и в продольном профиле практически в 2 раза, а в плане в 1,3 раза. Анализ причин этого явления позволяет говорить об оригинальности конструкции подъемно-рихтовочного агрегата (выправка пути ведется непрерывно), а также особенностях алгоритмического и конструктивного взаимодействия рабочих элементов машины во время подбивки. Возникает эффект управляемой стабилизации рельсошпальной решетки в зоне подбивки с импульсом вертикальных колебаний рельсошпальной решетки с частотой в районе 20 – 40 Гц, т.е. совмещаются функции подбивочной машины и динамического стабилизатора пути.

Полученные результаты позволяют предложить машину ПМА-1 для проекта скоростного движения.

ОСНОВНЫЕ ВЫВОДЫ

1. Одним из резервов повышения производительности и снижения энергетических потерь выправочно-подбивочных машин является использование принципа непрерывно – циклического перемещения, когда во время непрерывного движения путевой машины подбивочный блок циклически перемещается от одной рабочей зоны к другой.

2. Впервые установлены основные закономерности работы гидрообъемных приводов выправочно-подбивочных машин нового поколения с непрерывно-циклическим технологическим процессом и повышенной производительностью.

3. Специфические особенности взаимодействия механизма циклического перемещения подвижной рамы подбивочных блоков с непрерывно движущейся машиной, а также жесткие ограничения по времени цикла и точности позиционирования подбивочных блоков над очередными шпальными ящиками исключают возможность прямого заимствования методов расчета и оптимизации рабочего режима, принятых для машин и механизмов других типов и вызывают необходимость разработки метода выбора рациональных структуры и параметров гидропривода и его системы управления.

4. Разработанные математическая модель, методика и программа позволяют на стадии проектирования машины выбрать структуру, выполнить расчеты параметров и выбрать основные элементы привода механизма циклического перемещения подвижной рамы с подбивочными блоками с учетом ограничений по уровню динамических усилий и времени цикла.

5. Экспериментальные исследования показали, что режимы нагружения комплекса гидроприводов циклического перемещения подвижной рамы с подбивочными блоками и рабочего передвижения машины носят сложный динамический характер и характеризуются нестабильностью.

6. Разработана нелинейная математическая модель комплекса гидроприводов подвижной рамы подбивочных блоков и рабочего передвижения выправочно-подбивочной машины-автомата непрерывно-циклического действия ПМА-1, позволяющая в автоматизированном режиме определять рациональные их статические и динамические параметры, а также структуру и параметры системы управления.

7. Хорошая сходимость теоретических и экспериментальных результатов дает основание считать, что разработанная методика расчета статических и динамических параметров комплекса объемных дизель-гидравлических приводов подвижной рамы подбивочных блоков и его системы управления, а также рабочего передвижения машины может быть использована при проектировании и модернизации путевых машин непрерывно-циклического действия.

8. Компьютерное моделирование системы управления гидроприводом циклического перемещения подвижной рамы подбивочных блоков в среде Visual Simulator позволило определить ее рациональные структуру и параметры, а именно: система управления должна иметь отрицательную обратную связь по ускорению и положению, что обеспечивает апериодический характер переходного процесса со значением времени переходного процесса tпп=0.7 с и астатизм привода. Запасы устойчивости по амплитуде составляют L= 10 db, по фазе – =40 grad.

9. Разработанные в работе методика синтеза статических и динамических параметров комплекса объемных дизель-гидравлических приводов подвижной рамы подбивочных блоков и его системы управления, а также рабочего передвижения машины и программное обеспечение использованы ПТКБ ЦП и СКБ ОАО «Калужский завод «Ремпутьмаш» при проектировании выправочно-подбивочной машины ПМА-1 и реализованы при сборке серийно выпускаемых машин на ОАО «Калужский завод «Ремпутьмаш». Отмеченные выше методики и программное обеспечение применяются в учебном процессе МИИТа при курсовом и дипломном проектировании.

10. Опытный образец выправочно-подбивочной машины ПМА-1 прошел приемочные испытания на Приволжской железной дороге и рекомендован к серийному производству. В настоящее время на железных дорогах Российской Федерации работает 15 таких машин.

11. Анализ эксплуатационных показателей машины ПМА-1 позволил установить, что уплотнение балласта при ее работе выше, чем при работе машины Дуоматик 09-32 австрийской фирмы «Plasser & Theurer» в равных условиях. Так устойчивость рельсошпальной решетки после работы машины ПМА-1 выше по уровню и в продольном профиле практически в 2 раза, а в плане в 1,3 раза. Полученные результаты позволяют предложить машину ПМА-1 для проекта скоростного движения.

Интегральный экономический эффект от внедрения ПМА-1 по данным ОАО «Калужский завод «Ремпутьмаш» составляет 79,941 млн. рублей.

Результаты исследования изложены в следующих печатных работах в ведущих научных изданиях, рекомендованных ВАК Российской Федерации для диссертаций на соискание ученой степени доктора наук:

1. Дубровин В.А. Анализ и синтез статических и динамических параметров гидроприводов основных механизмов путевой машины ПМА-1 //Вестник ВНИИЖТ, 2007. № 6. с. 37-41.

2. Дубровин В.А. Анализ инструментальных измерений режимов работы приводов путевой машины-автомата ПМА-1 //Известия тульского государственного университета. Технические науки. Выпуск 1. 2007. с. 128-134.

3. Дубровин В.А. Моделирование системы управления гидропривода циклического перемещения подвижной рамы подбивочного блока // Известия тульского государственного университета. Технические науки. Выпуск 2. 2008. с. 38-42.

4. Дубровин В.А. Совершенствование структуры и параметров приводов железнодорожно-строительной машины ПМА-1 //Транспортное строительство, 2007. № 11. с. 23 – 24.

5. Дубровин В.А., Сорокин П.А. Исследование динамики системы управления гидропривода подвижной рамы подбивочного блока в системе VISUAL SIMULATOR // Известия тульского государственного университета. Технические науки. Выпуск 2. 2008. с. 43-50.

6. Дубровин В.А., Васильев Д.В. Структура и параметры гидропривода механизма продольного перемещения подбивочных блоков путевой машины-автомата ПМА-1 //Тяжелое машиностроение, 2007. № 9. с. 32-35/

7. Ковальский В.Ф., Дубровин В.А., Васильев Д.В. Экспериментальная оценка режимов работы приводов железнодорожно-строительной машины-автомата ПМА-1//Механизация строительства, 2007. № 11. с. 8 – 13.

8. Дубровин В.А., Васильев Д.В. О повышении производительности машины ПМА-1 //Путь и путевое хозяйство, 2007. № 4. с. 31-32.

9. Ковальский В.Ф., Дубровин В.А., Васильев Д.В. Рациональность параметров – залог надежности //Мир Транспорта, 2007. № 3 с. 26 – 31.

10. Ковальский В.Ф., Дубровин В.А. Динамика привода механизмов перемещения путевой машины //Мир транспорта. – 2006. № 2. – с. 40-45.

В других изданиях по теме диссертации опубликовано 12 работ.

По материалам диссертации написаны следующие методические указания:

1. Ковальский В.Ф., Майоров Ю.П., Дубровин В.А., Грунин Е.И. Расчёт параметров гидравлического привода поступательного действия на ПВЭМ: методические указания к курсовому и дипломному проектированию. – М.: МИИТ, 2002. – 50 с.

2. Ковальский В.Ф., Дубровин В.А., Майоров Ю.П., Вековищева О.Ю. Проектирование степеней подвижности роботов: методические указания - М.: МИИТ, 2002. - 38 с.

3. Ковальский В.Ф., Майоров Ю.П., Дубровин В.А., Грунин Е.И. Расчёт параметров гидравлического привода на ПЭВМ с гидродвигателем вращательного действия: методические указания к курсовому и дипломному проектированию. – М.: МИИТ, 2002. – 59 с.

4. Ковальский В.Ф., Дубровин В.А., Пушкин А.И. Выправочно-подбивочная машина-автомат ПМА-1 «АРИАДНА»: учебное пособие. – М. МИИТ, 2007. – 176 с.

5. Ковальский В.Ф., Дубровин В.А., Майоров Ю.П., Грунин Е.И Расчет параметров переходных процессов гидравлических приводов с объемным регулированием скорости: учебное пособие к курсовому и дипломному проектированию. – М.: МИИТ, 2005. – 60 с.

Дубровин Вячеслав Анатольевич

АНАЛИЗ И СИНТЕЗ СТРУКТУРЫ И ПАРАМЕТРОВ ГИДРООБЪЁМНЫХ ПРИВОДОВ ВЫПРАВОЧНО-ПОДБИВОЧНЫХ МАШИН НОВОГО ПОКОЛЕНИЯ

Специальность 05.02.02 – Машиноведение, системы приводов и детали машин

АВТОРЕФЕРАТ

на соискание ученой степени доктора технических наук

____________________________________________________________________

Подписано в печать - Усл. - печ.л.-2,5

Печать офсетная. Бумага для множ. апп. Формат 60х84 1/16

Тираж 100 экз. Заказ №________________________________________________

Типография МИИТ, 127994, Москва, ул. Образцова, д. 9, строение 9