Разработка состава аустенитной коррозионно-стойкой стали с улучшенной обрабатываемостью резанием для систем выпуска отработанных газов автомобилей

На правах рукописи

Сахаров Владимир Вячеславович

Разработка состава аустенитной коррозионно-стойкой

стали с улучшенной обрабатываемостью резанием для систем выпуска отработанных газов автомобилей

Специальность 05.02.01 Материаловедение ( машиностроение)

Автореферат диссертации

на соискание ученой степени

кандидата технических наук

Самара 2006 г.

Работа выполнена в

Самарском государственном техническом университете

Научный руководитель: доктор технических наук, профессор

МУРАТОВ Владимир Сергеевич

Официальные оппоненты: доктор технических наук, профессор

КЕНИС Михаил Семёнович

кандидат технических наук, доцент

Резников Лев Аронович

Ведущая организация: ОАО «МЕЧЕЛ»

Защита состоится «___»______________2006 г. в ауд. _____ на заседании диссертационного совета Д 212.217.02 в Самарском государственном техническом университете по адресу: 443010, г. Самара, ул. Галактионовская, д. 141.

С диссертацией можно ознакомиться в библиотеке Самарского государственного технического университета.

Автореферат разослан «___»_________ 2006 г.

Отзыв на автореферат в одном экземпляре, заверенный печатью, просьба направлять по адресу: 443100, г.Самара, ул.Молодогвардейская, 244, Главный корпус, учёному секретарю диссертационного совета Д212.217.02

Ученый секретарь

диссертационного совета Д212.217.02 д.т.н. Денисенко А.Ф.

Введение

Актуальность работы. Непрерывное повышение требований к качеству современных машин и агрегатов, их долговечности и надежности вызывает необходимость широкого применения прогрессивных конструкционных материалов, обладающих высокими специальными эксплуатационными свойствами (коррозионной стойкостью, жаропрочностью, износостойкостью и другими). Для обеспечения таких свойств материалы легируются различными элементами и при этом, как правило, характеризуются низкими показателями обрабатываемости резанием.

Различные детали автомобильной системы выпуска отработанных газов эксплуатируются в сложных температурно-коррозионных условиях. Их поверхность подвергается газовой коррозии при температурах 200-600 С, а продукты сгорания топлива вместе с находящейся в них влагой при охлаждении создают агрессивную коррозионную среду-конденсат, в котором содержатся различные разбавленные кислоты и другие вредные примеси, что приводит к коррозионному, химическому разъеданию деталей. Кроме того, детали выпускной системы подвергаются атмосферной коррозии, а также абразивному изнашиванию под действием частиц грязи, пыли, химической коррозии от находящейся на дорогах соли. Применяемое в настоящее время высокооктановое топливо, помимо повышения температуры выхлопных газов, в еще большей мере увеличивает их коррозионную активность. В связи с такими условиями работы, детали системы выпуска отработанных газов являются наименее долговечными в автомобиле.

В автомобилестроении передовых стран применяются различные меры для соблюдения все более ужесточающихся обязательных условий по борьбе с загрязнениями воздушной атмосферы выхлопными газами. Для таких деталей систем выпуска отработанных газов, как каталитические преобразователи, выхлопные трубы, глушители широко применяют коррозионно-стойкие стали и сплавы. Наибольшее применение в этих случаях находят нержавеющие стали аустенитного класса.

Высокая вязкость, низкая теплопроводность, склонность к наклепу в процессе механической обработки таких сталей вызывают значительные трудности при их обработке резанием: повышенные силы резания, интенсивное изнашивание режущего инструмента, сложности в достижении низкой шероховатости обработанных поверхностей. Все это, а также сливная, трудно удаляемая из рабочей зоны стружка, образующаяся при резании, делают практически невозможным обработку коррозионно-стойких сталей аустенитного класса традиционного химического состава в условиях автоматизированного массового производства. Это сдерживает расширение номенклатуры деталей автомобиля, изготавливаемых из нержавеющих сталей и имеющих достаточный ресурс эксплуатации в сложных условиях контакта с выхлопными газами.

Мировой опыт показывает, что улучшить обрабатываемость высоколегированных специальных сталей и сплавов возможно путем формирования в структуре материала неметаллических и (или) упрочняющих включений определенного состава и морфологии. Это достигается регулированием химического состава материала и подбором методов и режимов его обработки. Проблема улучшения обрабатываемости резанием нержавеющих сталей, применяемых для систем выпуска выхлопных газов автомобилей, усложняется тем, что изменения в химическом составе и режимах обработки не должны приводить к снижению коррозионной стойкости материала и ухудшению его свариваемости, так как соединение деталей таких систем осуществляется сваркой.

Актуальность темы диссертационного исследования обусловлена необходимостью обеспечения обработки резанием коррозионно-стойких сталей аустенитного класса на автоматических станках в условиях массового производства.

Цель работы. Разработать коррозионно-стойкую сталь аустенитного класса, пригодную для обработки резанием на автоматических станках в условиях массового производства с технологическими и эксплуатационными свойствами, обеспечивающими ее применение для деталей систем выпуска выхлопных газов автомобилей.

Для достижения данной цели в работе необходимо решить следующие задачи:

1.Обобщить и систематизировать имеющиеся в литературе сведения об особенностях структуры и свойств коррозионно-стойких сталей, определяющих их обрабатываемость резанием.

2.Исследовать влияние изменения химического состава и дополнительного микролегирования на структуру (прежде всего состав и морфологию неметаллических включений) коррозионно-стойких сталей и оценить влияние изменения структуры на обрабатываемость резанием.

3.Отработать в условиях металлургического предприятия технологию получения проката коррозионно-стойких сталей рекомендуемого состава с улучшенной обрабатываемостью резанием.

4.Исследовать коррозионную стойкость нержавеющих сталей рекомендуемого состава при коррозионных воздействиях, характерных для деталей систем выпуска выхлопных газов автомобилей.

5.Исследовать влияние изменения химического состава и структуры сталей на свариваемость; отработать условия сварки, обеспечивающие получение качественных соединений.

6.На основании полученных данных об эксплуатационных и технологических особенностях свойств коррозионно-стойких сталей рекомендуемого состава разработать технические условия на поставку стали высокой обрабатываемости резанием.

7. Наладить в условиях ОАО “АвтоВАЗ” производство деталей систем выпуска выхлопных газов автомобилей из коррозионностойких сталей аустенитного класса на автоматических станках.

Научная новизна. Изучено влияние изменений химического состава и микролегирования на особенности формирования микроструктуры, эксплуатационных и технологических свойств коррозионно-стойких сталей аустенитного класса. Установлены закономерности управления структурным состоянием, обеспечивающие их высокую обрабатываемость резанием. Разработаны научные основы технологии получения проката и деталей систем выпуска выхлопных газов автомобилей из сталей нового состава.

Практическая полезность. В результате проведенных исследований разработаны составы коррозионно-стойких сталей аустенитного класса, позволяющие изготавливать детали систем выпуска выхлопных газов автомобилей на автоматических станках. Отработана технология получения проката из рекомендуемых сталей, а также режимы сварки деталей.

Основные положения, выносимые на защиту:

1.Основные закономерности формирования состава и морфологии неметаллических включений в коррозионно-стойких сталях аустенитного класса при изменении химического состава (повышенное содержание серы), дополнительном микролегировании (селеном, теллуром, селеном и теллуром), модифицировании кальцием.

2.Установленные особенности влияния состава и микроструктуры коррозионно-стойких сталей на эксплуатационные (механические, коррозионные) и технологические (литейные характеристики, деформируемость при прокатке, обрабатываемость резанием, свариваемость) свойства.

3.Разработанные составы коррозионно-стойких сталей, обеспечивающие их улучшение обрабатываемости резанием.

4.Научно обоснованные технологические разработки, обеспечивающие изготовление из предлагаемых коррозионно-стойких сталей деталей систем выпуска выхлопных газов автомобилей.

Реализация результатов. В результате проведенной работы разработаны и приняты технические условия ТУ 14-134-295-91 на производство в условиях ОАО “МЕЧЕЛ” горячекалиброванных прутков из коррозионно-стойкой стали высокой обрабатываемости резанием. На ОАО ”АвтоВАЗ” внедрено изготовление из разработанной стали деталей систем выпуска выхлопных газов на станках-автоматах.

Апробация работы. Основные результаты исследований представлялись в виде докладов на международной научно-технической конференции “ Актуальные проблемы фундаментальных наук” (28 октября- 3 ноября 1991 года, г. Москва), III Общероссийской научной конференции

“Новейшие технологические решения и оборудование” (19-21 апреля 2005 года, г. Кисловодск), международной научно-технической конференции

“Современные достижения в теории и технологии пластической обработки металлов” (20- 22 сентября 2005года, г. Санкт - Петербург), IV научной конференции с международным участием “Успехи современного естествознания” (27-29 сентября 2005 года, г. Сочи), международной научно-технической конференции “ Высокие технологии в машиностроении” (19-21 октября 2005 года, г. Самара).

Публикации. По материалам диссертации опубликовано 3 статьи, 7 тезисов докладов.

Объем работы. Диссертация состоит из введения, четырех глав, заключения, библиографического списка из 120 наименований. Диссертация изложена на 146 страницах и содержит 77 рисунков и 22 таблицы.

Содержание работы.

В первой главе проводится обзор и анализ имеющихся в литературе сведений, раскрывающих материаловедческий аспект проблемы улучшения

обрабатываемости резанием коррозионно-стойких сталей. Выявлены известные особенности структурно-фазового состояния коррозионно-стойких сталей и закономерности их формирования. Коррозионно-стойкие стали традиционно разделяют на два основных класса : хромистые, имеющие после нормализации ферритную, мартенсито-ферритную (феррита более 10%) или мартенситную структуру, и хромоникелевые, имеющие после закалки аустенитную, аустенитно-мартенситную или аустенитно-ферритную (феррита более 10%) структуру. Стали аустенитного класса ( исследованию которых посвящена данная работа) склонны к упрочнению в процессе холодной пластической деформации за счет наклепа и протекания мартенситного превращения. Кроме того, в зависимости от температурно-временных условий обработки в этих сталях могут происходить следующие фазовые превращения: выделение избыточных карбидных фаз и -фазы при нагреве в интервале 450-900 С; образование в аустенитной основе - феррита при высокотемпературном нагреве; образование - фазы мартенситного типа при охлаждении или холодной пластической деформации.

Проанализированы особенности обработки резанием коррозионно-стойких сталей и параметры структуры, определяющие их обрабатываемость, а также выявлены наиболее эффективные методы управления их составом, структурой и свойствами. На обрабатываемость нержавеющих сталей, кроме углерода, наибольшее негативное влияние оказывают алюминий, титан, кремний, а меньшее - молибден, кобальт, марганец, хром, вольфрам. Практически никакого влияния на обрабатываемость не оказывают никель, ниобий и бор. В тоже время, известны сернистая автоматная сталь, содержащая низкий процент углерода и 0,035 -0,33 % серы; свинцовистая автоматная сталь с содержанием 0,1-0,25% свинца; комбинированная автоматная сталь содержащая присадки серы, свинца, селена.

Прочность аустенитных сталей в процессе резания возрастает как за счет собственно наклепа, так и за счет мартенситного превращения, проходящего в зоне резания и в стружке при пластической деформации. Поэтому перед режущим инструментом при обработке аустенитных сталей возникают твердые слои, снижающие стойкость инструмента. Образующаяся стружка, имеющая, в основном, структуру мартенсита, также изнашивает переднюю поверхность инструмента. Кроме того, малая теплопроводность коррозионно-стойких сталей приводит к повышенной температуре в зоне контакта с инструментом, и, следовательно, активизации явлений адгезии и диффузии. Большинство коррозионно-стойких сталей имеют способность сохранять исходную прочность и твердость при повышенных температурах, что приводит к высоким удельным нагрузкам на контактные поверхности инструмента в процессе резания. Неблагоприятным фактором, определяющим низкую обрабатываемость резанием коррозионно-стойких сталей, является также их большая истирающая способность, обусловленная наличием в них кроме фазы твердого раствора включений второй фазы – интерметаллидной или карбидной. Эти твердые частицы действуют на рабочие поверхности инструмента подобно абразиву, приводя к увеличенному износу.

В энергетическом балансе процесса резания 90% и более приходится на работу пластической деформации материала обрабатываемой детали. От пластической деформации зависят тепловой режим и контактные нагрузки на рабочих поверхностях инструмента, и следовательно, интенсивность и характер их износа. Используя дислокационный механизм пластической деформации, рассмотрены процесс деформации и разрушений обрабатываемого металла в процессе стружкообразования; проанализированы известные взаимосвязи параметров микроструктуры сталей и данных процессов.

Анализ литературных данных показал, что улучшить обрабатываемость резанием высоколегированных сталей и сплавов возможно путем формирования в их структуре неметаллических и (или) упрочняющих включений определенного состава и морфологии. Это достигается регулированием химического состава сталей и подбором методов и режимов их обработки. Однако рекомендации в рамках этого подхода для коррозионно-стойких сталей аустенитного класса носят разрозненный характер. Не установлены общие закономерности влияния изменения химического состава сталей на вид и морфологию неметаллических включений. Не выявлены особенности влияния неметаллических включений ( их состава, количества, распределения в структуре) на обрабатываемость сталей резанием. Вопросы улучшения обрабатываемости резанием коррозионно-стойких сталей, применяемых для систем выпуска выхлопных газов автомобилей, усложняются тем, что изменения в химическом составе и режимах обработки не должны приводить к снижению коррозионной стойкости сталей и ухудшению их свариваемости, так как соединение деталей таких систем осуществляется сваркой.

В заключительном разделе главы сформулированы цель и задачи исследований.

Во второй главе приводятся сведения о материалах, технологическом и исследовательском оборудовании и методах исследований, используемых в работе.

Объектами исследования являлись состав, структура и методы обработки коррозионно-стойких сталей, используемых при изготовлении системы выпуска отработанных газов автомобилей ВАЗ.

Сталь 12Х18Н9Т (традиционно используемая на ОАО «АвтоВАЗ») выбрана в качестве базовой, химический состав которой, с целью улучшения обрабатываемости резанием, подвергался изменениям (введение дополнительного количества серы, повышение содержания никеля) и микролегированию (введение селена, селена и теллура). В ряде случаев применялось модифицирование кальцием.

Изложены особенности проведения лабораторных плавок и последующей прокатки слитков на экспериментальном прокатном стане.

Опытно-промышленные плавки выполнялись на Челябинском металлургическом комбинате в 10-12 тонной дуговой электросталеплавильной печи с основной футеровкой. Прокатный передел опытно-промышленных плавок проводили в прокатном цехе №1 Челябинского металлургического комбината на стане “800” и стане “300”.

Изложены методические особенности выполненных макроструктурных исследований проката коррозионно-стойких сталей традиционного и предлагаемого химического состава.

Микроскопические исследования проводились в первую очередь для изучения аустенитной структуры стали и присутствующих неметаллических включений. Применялись световые микроскопы марок “ Epitip-2”,” Neophot-2”, “Polivarmet” ( фирма “ Reichert”, Австрия).

Для количественной оценки микроструктуры сталей использован телевизионный сканирующий микроскоп “ Классимат”. При оценке объемного содержания структурных составляющих использовался метод полей ( метод Глаголева).

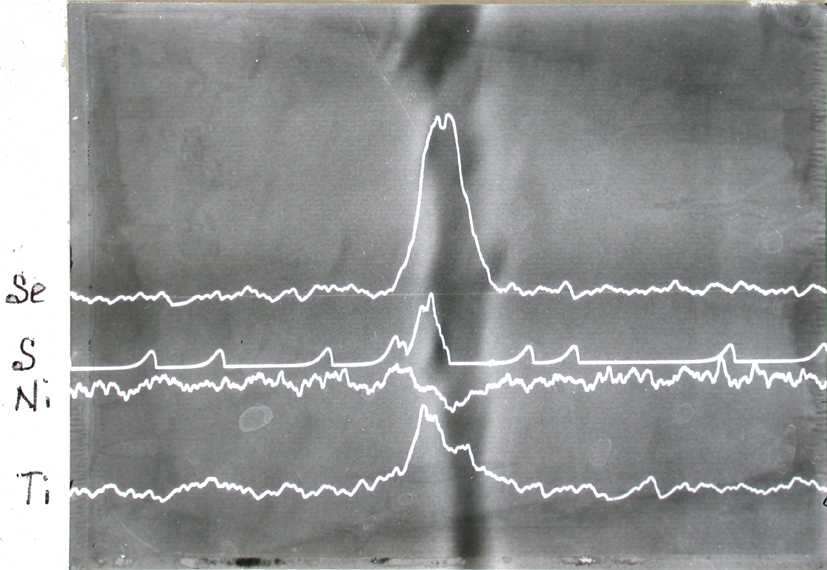

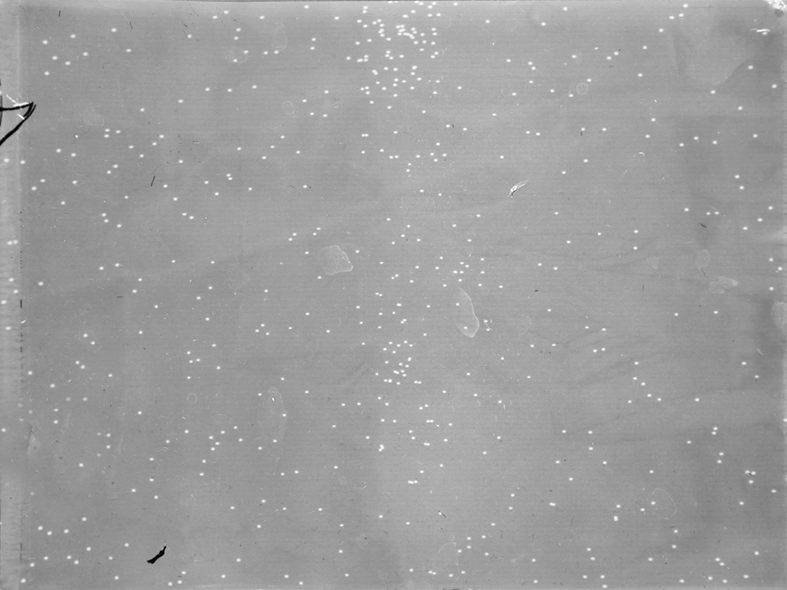

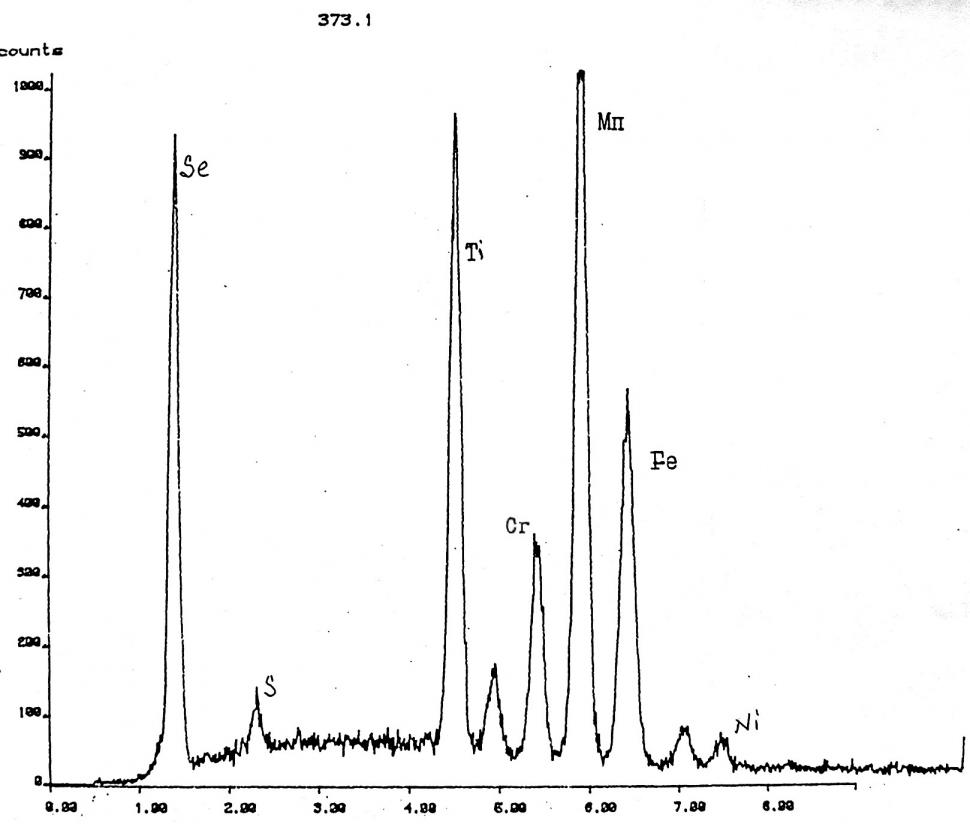

Неметаллические включения в стали исследовались на рентгеноспектральном микроанализаторе “Камебакс” c получением изображения во вторичных и отраженных электронах, а также в характеристическом рентгеновском излучении. Кроме того, анализировалось распределение интенсивностей рентгеновских линий одного или более элементов вдоль линии на образце; проводился экспресс анализ качественного состава фаз на энергетической приставке “Kevex” ( получали микроспектрограммы).

В работе проводились измерение твердости по Бринеллю, испытания на растяжение с определением предела прочности В и текучести 0,2, относительного удлинения и сужения.

Коррозионные испытания в нейтральном солевом тумане выполнены в камере солевого тумана SC 1000 ( фирма “ Weiss Technic”, Германия). Выполнены также коррозионные испытания сталей для системы выпуска автомобилей в жидкой среде, имитирующей конденсат отработавших газов и в конденсирующихся парах этой среды. Стойкость сталей к межкристаллитной коррозии оценивалась согласно ГОСТ 6032- 2003 по методу АМУ.

Оценку обрабатываемости резанием сталей лабораторных плавок с микролегированием селеном, теллуром и силикокальцием выполняли в лаборатории механической обработки УЛИР ОАО АВТОВАЗ при несвободном точении твердосплавными и быстрорежущими резцами, а также сверлении инструментом из быстрорежущей стали. При этом оценивалась величина износа инструмента в процессе обработки. Обрабатываемость резанием стали А10Х16Н15Т опытно-промышленных партий оценивалась по стойкости режущего инструмента, выраженной в количестве обработанных деталей, по величине износа и форме образующейся при резании стружки, при условии получения годных деталей. Переработку стали проводили на станке TRAUB TNS 42 по технологии производства промышленных деталей.

Оценка свариваемости проводилась в лабораторных условиях с использованием полуавтомата для сварки в среде СО2 фирмы “Kempi”.

В последнем разделе главы изложены используемые в работе методы статистической обработки результатов количественного металлографического анализа и результатов оценки обрабатываемости сталей резанием.

В третьей главе исследованы возможности улучшения обрабатываемости резанием коррозионно-стойких сталей путем формирования неметаллических включений определенного состава и морфологии.

Такими включениями могут являться халькогениды, которые попадая в зону стружкообразования, улучшают условия процесса резания. Халькогениды можно получить микролегированием стали селеном или теллуром. При этом целесообразно стремиться к глобулярной форме включений. С целью нахождения наиболее оптимального подхода к микролегированию в работе исследовано три его варианта: микролегирование селеном ( вариант “Se”) ; микролегирование селеном и теллуром ( вариант “ Se + Te”); микролегирование селеном, теллуром и силикокальцием (вариант “Se + Te + SiCa”), причем модифицирование силикокальцием предполагало именно глобуляризацию включений.

Химический состав исследованных вариантов показан в таблице 1.

Введение любых из перечисленных сочетаний микролегирующих элементов не повлияло на структуру матрицы: во всех случаях аустенит был с зерном не крупнее 6 балла по ГОСТ 5639-82.Характерная микроструктура всех вариантов стали – аустенит с присутствующими двойниками и резко выраженной травимостью по строчечным скоплениям включений, содержащих титан. При этом состав и морфология включений изменялись при микролегировании существенно.

На первом этапе выполнены комплексные исследования неметаллических включений в базовой стали марки 12Х18Н10Т.

Установлено, что основными включениями в этой стали являются нитриды. Частицы нитридов могут иметь разнообразную окраску: от золотисто-розовой до темно-серой и разную геометрическую форму. Присутствие в стали углерода приводит к образованию, наряду с нитридами, карбонитридов. Анализ показал, что крупные единичные нитриды образуются в массе жидкого металла, а значительные количества мелких включений концентрируются в междуосных участках. После деформации они образуют строчки нитридных включений. Нитрид титана встречается и в чистом виде, но часто содержит в своем составе хром и железо.

Очень часто нитриды и карбонитриды титана осаждаются на имеющихся в жидкой стали частицах типа MgOЧAl2O3 или Al2O3. В свою очередь, к нитридам часто примыкают сульфиды, кристаллизующиеся вокруг нитридов. Иногда нитриды (карбонитриды) являются составной частью сложных включений: в центре частицы корунда или магнезиальной шпинели, вокруг которого кристаллизуется нитрид титана, к последнему примыкает сульфид, и все это окружено карбонитридной оболочкой. При пластической деформации пластичный сульфид вытягивается в направлении течения металла.

Кроме описанных выше включений, в образцах стали обнаружены группы мелких пластичных включений переменного состава – сульфидов, в основном на базе железа или титана. Отмечено наличие в стали самостоятельных включений Al2О3. Встречаются и единичные простые или сложные включения кремния SiO (FeO, MnO) глобулярной или угловатой формы с примесью окислов железа и хрома – типа 2СаОЧAl2О3· SiO2. В центре прокатанных заготовок установлено наличие полос неметаллических включений, содержащих продукты раскисления.

Введение в базовую сталь селена приводит к образованию значительного количества пластичных включений селенидов. Селен вступает в соединение не только с железом, но и другими компонентами стали, образуя при этом сложные селениды, которые взаимодействуя с сульфидами, образуют легированные сульфидоселениды ( Рисунок 1, Рисунок 2).

По размерам селениды можно условно разделить на две группы:

- имеющие размеры = 6 – 12 мкм и b = 1 – 1,5 мкм;

- имеющие размеры =18 – 38 мкм и b 2 мкм.

Сульфидоселениды кристаллизуются как самостоятельно, так и на базе окислов или оксинитридов (оксикарбидов) титана. В стали сохранились единичные включения округлых силикатных включений, глинозема. В сульфидных включениях обнаружена медь.

Аналогично формированию сульфидов, в процессе кристаллизации селен выделяется на растущих нитридах или карбонитридах титана переменного состава, образуя селенид или карбоселенид. Следует отметить, что при введении в состав стали селена строчечность нитридных и карбонитридных включений резко уменьшилась. Расположены эти включения, в основном, по центру заготовки.

Таблица 1 - Химический состав исследуемых сталей

| Вариант | Содержание элементов, % | |||||||||

| С | Si | Mn | Cr | Ni | Ti | S | P | Se | Te | |

| 12Х18Н10Т (ГОСТ 5632-72) | 0,12 | 0,8 | 2,0 | 17,0 – 19,0 | 9,0 - 11,0 | 5"С" – 0,8 | 0,02 | 0,035 | - | - |

| 12Х18Н10Т (базовая) | 0,098 – 0,11 | 0,56 – 0,73 | 1,37 – 1,4 | 17,34 – 17,51 | 10,5 – 10,66 | 0,4 – 0,51 | 0,011 | 0,014 | - | - |

| "Se" | 0,098 – 0,11 | 0,56 – 0,71 | 1,36 – 1,4 | 17,05 – 17,51 | 9,99 – 10,5 | 0,4 – 0,49 | 0,011 | 0,014 | 0,17 | - |

| "Se + Te" | 0,098 – 0,12 | 0,56 – 0,68 | 1,32 – 1,4 | 17,07 – 17,51 | 10,45 – 10,5 | 0,4 – 0,5 | 0,011 | 0,014 | 0,08 | 0,03 |

| "Se + Te + SiCa" | 0,098 – 0,12 | 0,56 – 0,7 | 1,33 – 1,4 | 17,05 – 17,51 | 10,38 – 10,5 | 0,4 – 0,52 | 0,011 | 0,014 | 0,07 | 0,03 |

Известно, что теллур нерастворим в стали в твердом состоянии, и поэтому он концентрируется в поверхностях раздела между фазами, например, неметаллическое включение – матрица. Самостоятельных включений теллуридов не обнаружено.

а

б в

a- в отраженных рентгеновских лучах; концентрационные кривые; б- в лучах титана (линия Ti K); в- в лучах селена ( линия Se K)

Рисунок 1 Рентгеновское изображение неметаллических включений в стали варианта легирования “Se”.

Рисунок 2 Микроспектрограмма сульфидоселенида марганца в стали варианта легирования “Se”

. Установлено образование комплексных теллуридов на базе марганца, осаждающихся на селеносульфидах или оксиселенидах, или на базе этих включений с нитридами титана.

Введение теллура приводит к изменению не только химического состава включений, но и их морфологии. Пластичные включения сульфидоселенидов стали короче и шире. Их также можно разделить на две группы:

- имеющие размеры = 9 – 14 мкм и b = 2 – 3 мкм;

- имеющие размеры = 15 – 18 мкм и b = 3 – 4 мкм.

Ширина и длина нитридных строчек сохранилась аналогичной как и при введении селена.

Сохранились и группы мелких исходных сульфидов TiS. В структуре обнаружены неметаллические включения на базе Si, Al, Ca, имеющие угловатую форму, или глобулярные на базе FeOЧMnO.На поверхности заготовки имеется окалина, состоящая из окислов железа, хрома и марганца.

Введение в сталь силикокальция приводит к изменению морфологии селеносульфотеллуридов: имеет место увеличение их толщины (Рисунок 3).

4000

Рисунок 3. Сульфоселенотеллуриды в стали варианта легирования

“Se+Te +Ca”

Размеры двух групп включений следующие:

= 10 – 15 мкм и b = 3 – 4 мкм; = 17 – 24 мкм и b = 4 – 4,5 мкм.

Если селеносульфотеллуриды образуются не на окислах, то их химический состав аналогичен включениям в стали, микролегированной селеном и теллуром. При этом общее количество окисных включений уменьшается; часто они обволакиваются сульфоселенотеллуридами.

Следует отметить, что микрорентгеноспектральный анализ не выявил включений кальция, что связано, вероятно, с малым его количеством.

Кроме металлографического анализа выполнено измерение микротвердости включений селенидов и селенотеллуридов. Результаты измерений при нагрузке 1 г на твердомере Ticon (США) приведены в таблице 2.

Из результатов измерения видно, что введение теллура повышает микротвердость включений.

Таблица 2. - Микротвердость селенидов и селенотеллуридов

| Вариант стали | Микротвердость |

| "Se" | 106 - 182 |

| "Se + Te" | 255 - 285 |

| "Se + Te + SiCa" | 230 - 290 |

В таблице 3 приведены результаты количественного анализа неметаллических включений, выполненного на микроскопе "Classimat" (Германия).

Таблица 3 - Параметры неметаллических включений

| Вариант стали | V, % | SV, мм2/мм3 | SV, мм2/мм3 |

| "Se" | 1,09 | 10 | 9,17 |

| "Se + Te" | 0,4 | 5 | 12,5 |

| "Se + Te + SiCa" | 0,46 | 6 | 13 |

В таблице обозначено: V – удельное содержание неметаллических включений; SV – удельная поверхность неметаллических включений, мм2/мм3; SV = ![]() - относительная удельная поверхность неметаллических включений, мм2/мм3.

- относительная удельная поверхность неметаллических включений, мм2/мм3.

Механические свойства микролегированной стали всех вариантов приведено в таблице 4. Из приведенных данных видно, что свойства микролегированной стали соответствуют требованиям ГОСТ 5949-75 для исходной стали 12Х18Н10Т. При этом микролегирование Se, Te и модификация кальцием практически не сказались на механических свойствах стали, за исключением ударной вязкости стали только микролегированной Se, которая в ~ 1,5 раза выше значений ударной вязкости остальных вариантов.

Таблица 4- Механические свойства стали

| Вариант | В,МПа | 0,2,МПа | ,% | ,% | KCU,кДж/м2 | HB |

| 12Х18Н10Т ( ГОСТ 5949-75) | 520 | 200 | 40 | 55 | - | - |

| 12Х18Н10Т ( базовая) | 615 | 300 | 52,8 | 71,3 | 258 | 156 |

| “Se” | 620 | 305 | 52,8 | 63,7 | 335 | 149 |

| “Se +Te” | 615 | 295 | 52,8 | 69,6 | 208 | 146 |

| “Se +Te + SiCa” | 605 | 275 | 54,0 | 68,2 | 210 | 145 |

Оценку обрабатываемости резанием выполняли в лаборатории механической обработки УЛИР ОАО «АвтоВАЗ» при несвободном точении твердосплавными и быстрорежущими резцами, а также сверлении инструментом из быстрорежущей стали. При этом анализу подвергался инструмент, начиная с этапа предварительной обработки заготовок.

Наибольшая величина износа резцов (на всех участках задней поверхности : по радиусу ( hr), вспомогательной задней поверхности ( h в.з.п.), главной задней поверхности (hг.з.п.)) отмечается при обработке базового варианта стали. Обращает на себя внимание идентичность как по величине, так и по характеру зависимостей износа по hr и h в.з.п. при точении соответствующих вариантов стали. Минимальный износ (hr, h в.з.п.) наблюдается при обработке стали двух опытных вариантов: легированной селеном; легированной селеном, теллуром и дополнительно раскисленной силикокальцием.

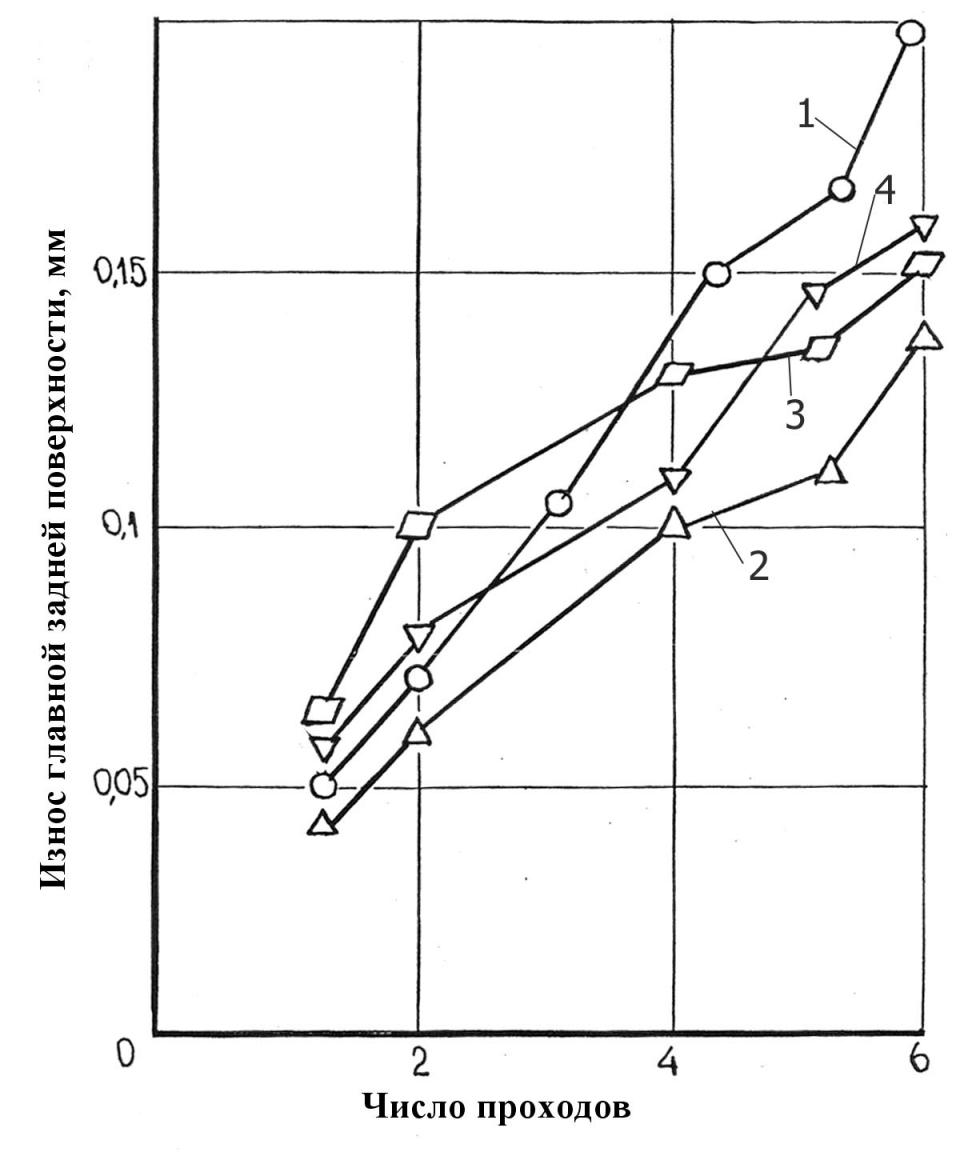

Величина износа при обработке стали этих вариантов в среднем на 20% меньше, чем при точении заготовок базового варианта. Минимальный износ по hг.з.п. отмечен при обработке заготовок стали, легированной селеном (Рисунок 4).

1 - базовый; 2 - “Se”; 3 - “ Se + Te”; 4 - “ Se + Te +SiCa”

Рисунок 4 Зависимость износа главной задней поверхности пластины от количества проходов при точении по корке исследуемых вариантов стали ( материал инструмента – ВК6)

Опыты по оценке изнашивания инструмента при точении быстрорежущими резцами выявили бесспорное преимущество по обрабатываемости резанием стали опытных вариантов: величина износа инструмента при их обработке в 2-3 раза меньше, чем при точении заготовок базового варианта. После 14-18 минут точения стали базового варианта отмечен катастрофический износ резцов. При обработке заготовок опытных вариантов инструмент сохранял работоспособность и после 40 минут работы. При этом величина износа задней поверхности не превышала величину 0,28 мм. Минимальное значение износа отмечено при обработке заготовок варианта “Se +Te + SiCa”. Максимальное значение высоты остатков нароста отмечено при обработке стали вариантов “Se”, “Se+Te”, составившее среднее значение 0,21 и 0,25 мм соответственно.

Из анализа значений составляющих сил резания (Рисунок 5) следует, что силы резания при обработке сталей опытных вариантов состава несколько меньше, чем при обработке стали базового варианта. Наиболее существенна эта разница по главной составляющей- PZ. Минимальные значения сил характерны для обработки стали состава варианта “Se”.В этом случае сила PZ на 20% ниже соответствующей силы при обработке стали базового состава.

Зависимости величины износа сверл от длины обработанного отверстия идентичны зависимостям, полученным в процессе продольного точения: износ сверл при обработке стали опытных вариантов существенно меньше, чем при обработке базовой стали. Аналогично, как и при точении, минимальное значение износа наблюдалось при обработке заготовок варианта “Se+Te+SiCa”. Величина его в два раза меньше, чем при обработке “базовой” стали.

Кроме того, при обработке стали базового состава отмечались большие заусенцы на выходе сверла. При сверлении образцов трех вариантов опытных сталей заусенцев не отмечено.

Рисунок 5. Силы резания при продольном точении исследуемых вариантов стали

Сера, несмотря на ряд отрицательных качеств (возможное, в ряде случаев, снижение коррозионной стойкости стали, увеличение красноломкости), имеет ряд преимуществ перед селеном и теллуром: недефицитность и дешевизна; наименьшая токсичность; наименьший ( по сравнению с селеном и теллуром) атомный вес серы, что позволяет вводить ее в сталь в меньшем количестве, чем селен и теллур, для образования равного количества включений (сульфидов).

Две лабораторные плавки нержавеющей стали с повышенным содержанием серы проводились в 150 килограммовой печи. На одной плавке ( плавка № 2) при сливе металла на струю в каждый ковш присаживали силикокальций. В четырех разных партиях плавки №1 содержание серы составляло 0,008%, 0,096%, 0,183% и 0,257%; в партиях плавки №2 - 0,012%, 0,099%, 0,149% и 0,247%.

Условием успешного применения сталей с повышенным содержанием серы является наличие в ней марганца, предохраняющего сернистую сталь от красноломкости и образующего включения сульфида марганца MnS. Включения MnS хорошо деформируются при резании в зоне пластической деформации и служат концентраторами напряжений, уменьшая степень деформации стружки и силу резания. Анализ участков изношенных поверхностей токарных резцов свидетельствует о том, что на контактных площадках деформированные включения MnS играют роль смазки, уменьшая силу трения.

Следует учитывать также следующее: для предотвращения склонности нержавеющих сталей к межкристаллитной коррозии в нее вводят титан. При этом в нержавеющих сталях типа 18-9 с нормальным содержанием серы образуются сульфиды титана TiS, которые могут иметь сложный состав и морфологию. Эти включения из-за своей высокой твердости способствуют ухудшению обрабатываемости. При введении титана в сернистую сталь состав и морфология включений меняются. Включения становятся комплексными, в них, наряду с TiS обнаруживается смесь Ti2S и MnS. При этом отношение Ti2S:MnS прямо пропорционально отношению концентраций Ti:Mn. Из-за большей прочности Ti2S при горячей пластической деформации коэффициент формы включений уменьшается и они становятся менее вытянутыми.

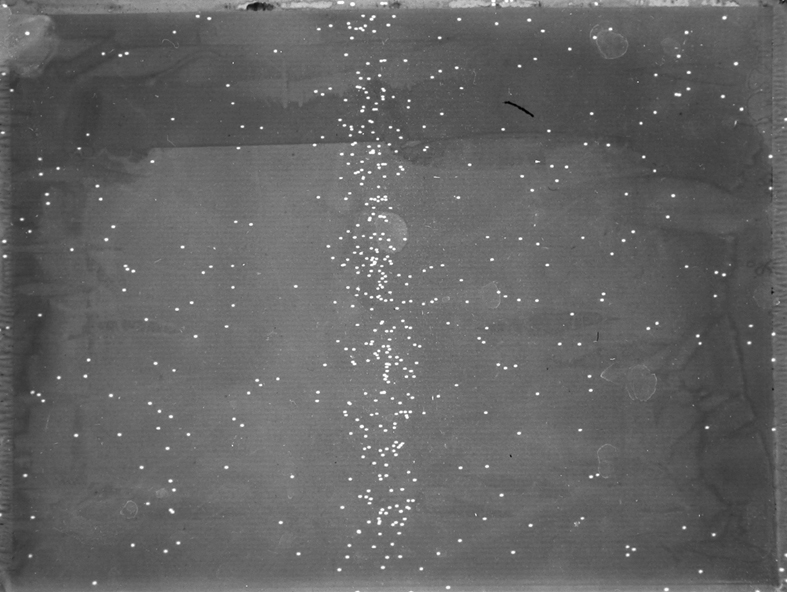

Исследования показали, что увеличение содержания серы в стали приводит к увеличению количества сульфидных включений. Сульфиды в основном слабодеформированные с коэффициентом формы 1:4, 1:5. Наряду с сульфидными включениями в структуре присутствуют нитриды и карбонитриды титана, характерные для такого рода сталей. Микрорентгеноспектральный анализ включений показал, что наряду с сульфидами марганца в металле имеются сульфиды титана, а также комплексные сульфиды титана, марганца, железа и даже хрома. Часто сульфидные включения обволакивают ( или включают в себя) нитридные и карбонитридные включения (Рисунок 6). Этим исключается отрицательное влияние твердых нитридных и карбонитридных включений на обрабатываемость.

Установлено, что введение в сталь силикокальция мало отражается на характере включений, хотя в отдельных случаях наблюдается сфероидизация сульфидных включений. Оксидная фаза в исследованной стали представлена незначительным количеством мелких включений, которые практического влияния на комплекс свойств не оказывает.

Микроструктура матрицы горячекатаной стали чисто аустенитная. Аустенит с большим количеством двойников. Величина зерна аустенита не превышает 6 баллов (ГОСТ 5639-82), в основном 8 балл. Характер структуры матрицы при увеличении количества серы в стали не меняется.

(4000)

Рисунок 6. Нитриды ( карбонитриды ) титана в сульфидной оболочке в характеристическом излучении.

Оценку обрабатываемости стали с повышенным содержанием серы лабораторных плавок выполняли в лаборатории механической обработки УЛИР ОАО АВТОВАЗ при несвободном точении твердосплавными ( сплав ВК6) и быстрорежущими (сталь Р6М5) резцами. Перед проведением испытаний исходную заготовку (круг 40) предварительно обтачивали для удаления окалины и поверхностных дефектов. При проведении исследований смазывающе – охлаждающая жидкость ( СОЖ) не применялась.

Режимы резания были следующие: твердосплавными пластинами- скорость резания (V) 105 м/мин, подача ( S) 0,07 мм/об, глубина резания (t) 0,5 мм; резцами из быстрорежущей стали – V = 25 м/мин, S= 0,07 мм/об, t=0,25 мм. Точение продолжалось 18 минут, кроме тех случаев, когда инструмент выходил из строя преждевременно.

Во время точения, периодически, через каждые три минуты, процесс резания прерывался для визуального осмотра инструмента и замеров его износа на микроскопе БИМ-1.По результатам этих замеров получены зависимости величины износа инструмента ( по вершине hв, по краевой кромке hкр, по задней поверхности hз-п, по передней поверхности hп-п от времени точения. Параллельно отбирали образующуюся при резании стружку для фиксирования ее характера в зависимости от состава стали ( от содержания в ней серы). На тех же режимах и оборудовании с помощью динамометра УДМ-1200 были выполнены замеры сил резания при продольном точении заготовок исследуемых вариантов стали.

Анализируя влияние содержания серы на интенсивность изнашивания инструмента следует отметить:

- с увеличением содержания серы интенсивность изнашивания инструмента уменьшается, особенно в диапазоне 0,1-0,2 % S;такое содержание серы следует считать нижним пределом, обеспечивающим низкий износ инструмента как из быстрорежущей стали, так и из твердого сплава;

- характер влияния количества серы на интенсивность изнашивания инструмента из твердого сплава и инструмента из быстрорежущей стали практически одинаков;

- введение кальция несколько снижает значения величины износа инструмента при сохранении общего характера зависимости интенсивности изнашивания от содержания серы.

Влияние содержания серы на составляющие силы резания менее существенно, чем на износ инструмента. Заметна тенденция снижения величины всех составляющих сил резания при увеличении содержания серы в изучаемых пределах. При содержании серы 0,15-0,25 % величины всех составляющих сил существенно ниже, чем у базовой стали: радиальная составляющая PX на 25-30%, сила подачи PY на 20-25%, вертикальная составляющая PZ на 15-20%.

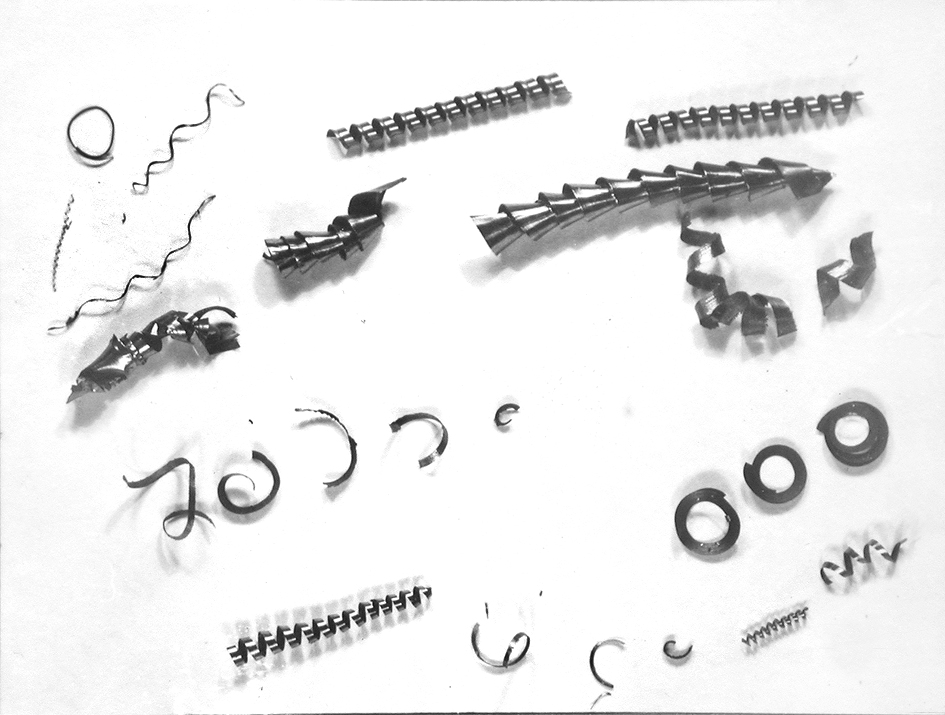

Вид стружки, отобранной при исследовании обрабатываемости сталей лабораторных плавок показал, что с увеличением содержания серы в стали намечается тенденция к улучшению формы стружки. Хотя во всех изученных случаях образуется сливная стружка, с увеличением содержания серы в стали она из прямой становится спиральной, менее путающейся. Следует отметить, что наиболее четко эта разница выявилась при опробовании стали лабораторных плавок в производственных условиях (непосредственно при изготовлении деталей). В этом случае стружка из сливной – в виде длинных легко путающихся спиралей – у стали базового состава, в сталях с повышенным содержанием серы приобретает вид коротких спиралей, что более благоприятно. При содержании серы 0,15-0,25% стружка легко удаляется из зоны резания и станка.

Обрабатываемость резанием стали А10Х16Н15Т (0,08-0,12%С, 0,25-0,35%S, 15,0-17,0%Cr, 14,0-15,0%Ni, 0,6-0,9%Ti, Si 1,0%, Mn2,0%, Cu0,5,Mo0,5,P0,04%) опытно-промышленной партии оценивалась по стойкости режущего инструмента, выраженной в количестве обработанных деталей (фактическая стойкость ТФ), по величине износа (величина hз-п) и форме образующейся при резании стружки, при условии получения годных деталей. Переработку стали проводили на станке TRAUB TNS 42 по технологии производства детали системы выпуска выхлопных газов автомобиля ВАЗ - “ втулка”. Использовалась СОЖ Укринол-1м. Была переработана опытно-промышленная плавка (прокат диаметром 25мм) общим объемом более 5,5 т.

Полученные результаты свидетельствуют, что в сравнении с обработкой стали 12Х18Н10Т, при обработке стали А10Х16Н15Т наряду с увеличением стойкости инструмента, снижается и величина его износа.

Проводился расчет приведенной стойкости инструмента Тпр ( стойкость инструмента, приведенная к равному износу 0,1мм) по формуле:

Тпр = Тф ( 0,1/ hФ)

где hФ- фактическая стойкость износа ( в нашем случае hФ = hз-п).

Далее по отношению приведенных стойкостей для сталей А10Х16Н15Т и 12Х18Н10Т рассчитывался коэффициент повышения стойкости Кп.с.. На всех позициях обработки имеет место увеличение стойкости инструмента – для твердосплавного от 4,76 до 12,5, а для быстрорежущего от 36 до 74 раз ( Рисунок 7).

Следует отметить, что при переработке стали А10Х16Н15Т не выявлено случаев поломки режущего инструмента, в то время как при переработке стали 12Х18Н10Т поломки сверл и метчиков постоянны.

Рисунок 7 Гистограмма стойкости инструмента при точении базовой стали и стали А10Х16Н15Т

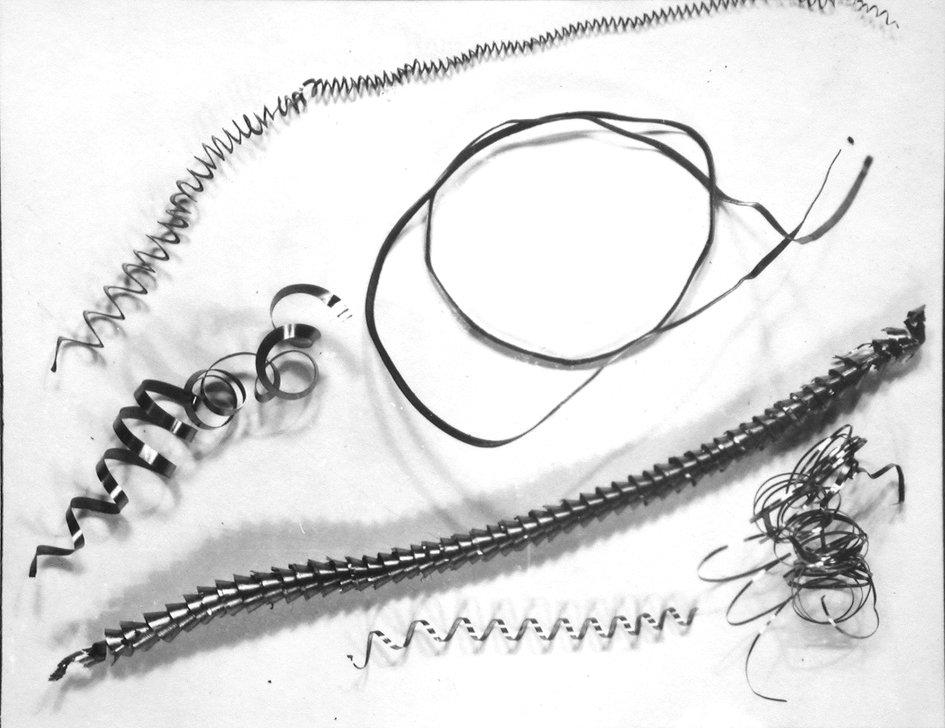

Вид стружки, полученной при обработке сталей 12Х18Н10Т и А10Х16Н15Т, показан на Рисунок 8. Форма стружки, образующаяся при обработке стали А10Х16Н15Т, удовлетворяет условиям автоматического производства.

а

б

Рисунок 8. Вид стружки, образующейся при автоматной обработке резанием стали 12Х18Н10Т (а) и А10Х16Н15Т (б) в производственных условиях.

В четвертой главе приводятся результаты оценки ряда специальных технологических и эксплуатационных свойств предлагаемой автоматной коррозионно-стойкой стали.

Проведен комплекс исследований для определения технологичности разработанной стали при получении проката. Весь прокатный передел опытно-промышленной плавки стали А10Х16Н15Т проводили в прокатном цехе №1 ОАО “МЕЧЕЛ”.

Слитки массой 1250 кг поступали в прокатный цех №1 в холодном состоянии после абразивной зачистки по местным дефектам. Нагрев слитков осуществлялся в трехзонной методической печи при температуре в сварочной и томильной зонах 1250-1270 C в течение 10- 14 часов. Слитки прокатывали за 13 проходов на стане трио 800 на передельную заготовку сечением 130130 мм для сортового стана. Затруднений при прокате не было; каких либо отрицательных моментов при деформировании нержавеющей стали с повышенным содержанием серы не установлено.

В процессе прокатки стали на стане “800” отбирались пробы сечением 130 130 мм по высоте слитков для контроля макроструктуры и определения химического состава стали в различных зонах. В связи с тем, что предполагалась поставка горячекалиброванного проката без шлифовки, передельная заготовка 130 130 мм была подвергнута сплошной шлифовке поверхности с удалением всех видимых дефектов.

Заготовки нагревались и выдерживались в методической печи стана “300-1” при температуре 1240-1260C и прокатывались на линейном стане с обводными аппаратами с получением круга 26+0,3/-0,5 мм с последующей горячей калибровкой на специально установленном в потоке стана четырехвалковом калибрующем блоке конструкции Челябинского государственного технического университета. Калибрующий блок был настроен на получение круга 25±0,2мм. Измерение наибольшего и наименьшего размера профиля в одном сечении (овальности профиля), проведенное на 100 прутках, показало, что овальность профиля не превышает 0,2 мм, а отклонение размеров стабильно укладываются в допуск плюс-минус 0,2 мм от номинального профиля.

При визуальном осмотре прутков на их поверхности были обнаружены дефекты (плены, задиры), характерные для хромоникелевых нержавеющих сталей и связанные с “налипанием” на калибры валков и прокатную арматуру частиц металла с последующим “травмированием“ ими раскатов. Для удаления дефектов поверхности горячекалиброванные прутки подвергались шлифовке на бесцентрово-шлифовальном станке.

В связи с тем, что по техническим требованиям ОАО «АвтоВАЗ», размеры профиля не должны быть менее 24,7 мм, станок был специально настроен на небольшой съем металла при шлифовке. При замере 100 шлифованных прутков было установлено, что размеры профиля находятся в пределах 24,67-25,09 мм, то есть прутки по своим размерам соответствовали техническим требованиям заказчика. При этом лишь в четырех случаях (0,4%) минимальный размер был меньше, чем 24,7 мм, то есть в основном требования потребителя были выполнены.

После шлифовке недопустимые дефекты были удалены, прокат по качеству поверхности соответствовал предъявляемым требованиям.

По результатам прокатки опытной партии стали А10Х16Н15Т можно сделать вывод о том, что сталь имеет достаточную технологичность при деформировании и производство проката высокой точности из этой стали практически осуществимо.

В связи с повышенной склонностью нержавеющих хромоникелевых сталей к образованию дефектов поверхности в процессе прокатки, необходимо получение горячекалиброванного проката высокой точности на “плюс” с последующей шлифовкой прутков на бесцентрово-шлифовальных станках.

Сдаточные испытания опытной промышленной партии стали А10Х16Н15Т проводили по макроструктуре ( ГОСТ 10243), механическим свойствам и склонности к межкристаллитной коррозии ( по методу АМУ 8, ГОСТ 6032-84). Результаты испытаний показали полное соответствие партии стали А10Х16Н15Т существующим требованиям.

Свариваемость стали А10Х16Н15Т лабораторных плавок оценивалась при сварке втулок, которые сваривались либо между собой, либо, как имеет место в промышленной технологии, с трубой глушителя. Сварку проводили в лабораторных условиях в среде СО2 на полуавтомате для сварки фирмы “Kempi”.Режимы сварки : ток 120-140 А, напряжение 20V. Электроды - проволока Св08Г1С, используемые при сварке базовой стали. Среда сварки СО2, также применяемая в промышленной технологии.

Металлографический анализ показал, что структура основного металла – аустенит,7 балл; структура зоны термического влияния – аустенит (3-4 балл) и карбиды по границам зерен; структура шва- мартенсито-бейнит. При металлографических исследованиях в околошовной зоне сварки ( зоне термического влияния) в стали, независимо от содержания серы, выявляются кристаллизационные трещины. В этой же зоне происходит выделение карбидов по границам зерен, что может приводить к склонности исследованных сталей к межкристаллитной коррозии.

С целью выбора наилучшего способа сварки проведены дополнительные исследования по оценке влияния состава электрода и среды сварки на качество сварного соединения. Сварка проводилась электродом из проволоки Св.08Г1С в среде аргона и электродом из проволоки Х18Н10Т в среде СО2.

Результаты исследования микроструктуры в зависимости от условий сварки показали, что в зоне сварки трещин не обнаружено. В зоне термического влияния выделение карбидов по границам зерен нет. Таким образом, можно получать сварные соединения втулки из автоматной нержавеющей стали с трубой глушителя требуемого качества. Для этого необходим правильный подбор сварочной проволоки и состава защитной атмосферы.

Разработанные в работе стали различных вариантов химического состава подвергались испытаниям на стойкость к воздействию конденсатов выхлопных газов и испытаниям в камере солевого тумана.

Из анализа полученных данных следует, что наиболее высокая коррозионная стойкость к конденсату выхлопных газов имеет место у стали с дополнительным микролегированием Se+Te+SiCa - потери от коррозии через 200 циклов составили 16,6 мг/дм2. Ниже коррозионная стойкость у базовой стали 12Х18Н10Т - потери от коррозии через 200 циклов составили 27,4 мг/дм2. Несколько ниже коррозионная стойкость у стали микролегированной Se+Te и Se потери от коррозии через 200 циклов составили 31 мг/дм2 и 33,4 мг/дм2 соответственно. Таким образом, по коррозионной стойкости к конденсату выхлопных газов сталь 12Х18Н10Т с добавками Se+Te+SiCa превосходит базовый вариант, а также базовый вариант с добавлением Se и Se+Te.

Введение серы увеличивает склонность к коррозии стали в конденсате выхлопных газов. Однако, изученные образцы из стали А10Х16Н15Т не уступают в эксплуатационных условиях по этом показателю нержавеющей стали типа 18-8.

Проведены коррозионные испытания образцов исследованных сталей в камере солевого тумана (среда 5% NaCl, температура 35С) по ГОСТ 9.308-85,метод 1.Степень коррозионного поражения образцов оценивали визуально по времени появления первых очагов коррозии и по площади поражения коррозией поверхности. Из анализа данных следует, что сталь 12Х18Н10Т с добавками Se+Te и Se+Te+SiCa обладает высокой коррозионной стойкостью в атмосфере солевого тумана – через 2232 часа коррозия отсутствовала. Несколько ниже коррозионная стойкость у стали без добавок и стали с добавкой Se – коррозия появилась через 24 часа на трех образцах из стали с Se и через 72 часа на одном базовом образце, через 2232 часа на них наблюдались следы коррозии.

Все испытанные образцы из стали А10Х16Н15Т с повышенным содержанием серы обладали высокой коррозионной стойкостью к воздействию солевого тумана. Через 1500 часов выдержки коррозионного поражения на всех образцах не обнаружено.

Таким образом, испытанные образцы сталей исследованных составов проявили достаточную коррозионную стойкость как к воздействию солевого тумана, так и к конденсату выхлопных газов. Добавка Se+Te+SiCa к стали 12Х18Н10Т улучшает коррозионную стойкость, добавка Se+Te практически ее не меняет, а добавка Se несколько снижает.

Основные результаты и выводы.

- В результате комплексных исследований структуры, эксплуатационных и технологических свойств аустенитных коррозионно-стойких сталей разработаны и обоснованы составы сталей, обеспечивающие существенное улучшение обрабатываемости резанием; отработана технология получения проката и изделий из сталей предлагаемых составов.

- Микролегирование базовой стали 12Х18Н10Т селеном, селеном и теллуром, селеном и теллуром с введением SiCa изменяет свойства, состав и морфологию неметаллических включений. Установлено образование пластичных, сложных по составу комплексных селенидов, сульфидоселенидов, а также теллуридов, имеющих более глобулярную форму и меньшую строчечность, чем нитриды и карбонитриды в базовой стали. Микролегирование практически не сказывается на механических свойствах стали, отмечается лишь некоторое снижение твердости.

- Установлено, что величина износа резцов из сплава ВК6 минимальна (снижение на 20% по сравнению с обработкой базовой стали) при точении стали микролегированной селеном, селеном и теллуром с введением SiCа. Величина износа инструмента из быстрорежущей стали уменьшается в 2-3 раза. На 20% уменьшается главная составляющая силы резания.

- Увеличение содержания серы в базовой стали 12Х18Н10Т приводит к увеличению количества сульфидных включений. Наряду с сульфидами марганца в стали имеются сульфиды титана, а также комплексные сульфиды титана, марганца, железа и хрома. Часто сульфидные включения обволакивают твердые нитридные и карбонитридные включения, что исключает их отрицательное влияние на обрабатываемость.

- С увеличением содержания серы в аустенитной коррозионно-стойкой стали интенсивность изнашивания инструмента при ее обработке уменьшается, особенно в диапазоне 0,1- 0,2 % S; такое содержание серы следует считать нижним пределом, обеспечивающим низкий износ инструмента как из быстрорежущей стали, так и из твердого сплава. На всех позициях обработки (точение, сверление, расточка, нарезание резьбы, отрезка) имеет место увеличение стойкости инструмента – для твердосплавного от 4,9 до 20,4, а для осевого быстрорежущего от 45 до 152 раз при различных условиях обработки. Установлено, что при обработке резанием стали 12Х18Н10Т образуется сливная стружка, завитая в спираль длиной более 200 мм, частично лентообразная, для удаления которой из зоны резания требуется постоянное вмешательство оператора; при обработке стали А10Х16Н15Т ( 0,25-0,35% S) образуется легколомающаяся элементная или сливная спиральная стружка длиной до 50 мм, легко удаляющаяся из станка.

- Для стали А10Х16Н15Т отработана промышленная технология производства проката высокой точности. Рекомендовано получение горячекалиброванного проката высокой точности на “плюс” с последующей шлифовкой прутков на бесцентрово-шлифовальных станках.

- Исключение появления в зоне термического влияния трещин и карбидов по границам зерен при сварке изделий из стали А10Х16Н15Т достигается проведение сварки в среде аргона проволокой Св08Г1С или в среде углекислого газа проволокой Х18Н10Т.

- Образцы и изделия из сталей исследованных составов проявили достаточную коррозионную стойкость как к воздействию солевого тумана, так и к конденсату выхлопных газов. Добавка Se+Te+SiCa к стали 12Х18Н10Т улучшает коррозионную стойкость, добавка Se+Te практически ее не меняет, а добавка Se несколько снижает, как и увеличение содержания серы при воздействии конденсата выхлопных газов.

- Разработаны и приняты технические условия ТУ 14-134-295-91 на производство в условиях ОАО “МЕЧЕЛ” горячекалиброванных прутков из коррозионно-стойкой стали А10Х16Н15Т высокой обрабатываемости резанием. На ОАО ”АвтоВАЗ” внедрено изготовление из разработанной стали деталей систем выпуска выхлопных газов на станках-автоматах

Перечень публикаций по теме диссертации.

1.В.С.Муратов, В.В.Сахаров. Формирование структуры и свойств коррозионно-стойких сталей для улучшения обрабатываемости резанием. Заготовительные производства в машиностроении, №6, 2005, с.53-55.

2. В.В.Сахаров. Металлургические особенности производства автоматной нержавеющей стали. Материалы международной научно-технической конференции “Высокие технологии в машиностроении” ( 19-21 октября 2005 года, г. Самара), СамГТУ, 2005, с. 224.

3. В.С. Муратов, В.В.Сахаров. Улучшение обрабатываемости резанием нержавеющих сталей. Материалы III Общероссийской конференции “Новейшие технологические решения и оборудование” ( 19-21 апреля 2005года, г.Кисловодск). Успехи современного естествознания, М.: Академия Естествознания, №7, 2005, с.73-75.

4.В.С.Муратов, В.В.Сахаров. Особенности микроструктуры и свариваемость нержавеющих сталей с улучшенной обрабатываемостью резанием. Материалы научной конференции с международным участием “ Успехи современного естествознания” ( 27-29 сентября 2005года, г.Сочи). ). Успехи современного естествознания, М. : Академия Естествознания, №11, 2005, с.32-33.

5.Ю.Д. Яшин, В.В.Сахаров, М.Д.Копыл, А.Я.Заславский. Автоматная нержавеющая сталь. Автомобильная промышленность, № 9, 1993, с.31-34.

6. Ю.Д. Яшин, В.В.Сахаров, М.Д.Копыл, Г.А.Усачев. Улучшение обрабатываемости аустенитной нержавеющей стали 12Х18Н10Т путем дополнительного легирования. Научно-технические достижения и передовой опыт в автомобилестроении. Вып.8., М. 1990г., с.9-10.

7.Ю.Яшин, В.Сахаров. Конкретизация технологических свойств материалов- эффективный способ совершенствования технологий их обработки. Сборник докладов международной научно-технической конференции “ Актуальные проблемы фундаментальных наук”( 28 октября – 3 ноября 1991 года, г. Москва ), МГТУ, 1991, с.20-23.

8. В.С. Муратов, В.В.Сахаров. Особенности структуры и свойств проката автоматной нержавеющей стали. Труды международной научно-технической конференции “ Современные достижения в теории и технологии пластической обработки металлов” ( 20-22 сентября 2005года, г.Санкт- Петербург), Издательство Политехнического университета, 2005, с. 291-293.

9. В.С.Муратов, В.В.Сахаров. Влияние состава аустенитной нержавеющей стали на микроструктуру и коррозионную стойкость. Материалы международной научно-технической конференции “Высокие технологии в машиностроении” ( 19-21 октября 2005 года, г.Самара), СамГТУ, 2005,с.203 - 205.

10. В.С.Муратов, В.В.Сахаров. Материаловедческий аспект улучшения обрабатываемости резанием коррозионно-стойких аустенитных сталей. Материалы 16-ой международной конференции «Физика прочности и пластичности материалов» (26-29 июня 2006 года, г.Самара), СамГТУ, 2006, с.50.