Развитие теоретических основ и практических приложений систем автоматизированного проектирования организации основного и вспомогательного производства

На правах рукописи

УДК 658.512

Шарафеев Ильгизар Шайхеевич

Развитие теоретических основ

и практических приложений

систем автоматизированного проектирования

организации основного и вспомогательного

производства

Специальность 05.02.22 – Организация производства

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

доктора технических наук

Казань – 2010

Работа выполнена в Казанском государственном техническом университете

им. А.Н. Туполева

Научный консультант: доктор технических наук, профессор, акаде-

мик АН Республики Татарстан

Закиров Ильдус Мухаметгалеевич

Официальные оппоненты: доктор технических наук, профессор

Куликов Дмитрий Дмитриевич, Санкт-Петербургский университет информационных технологий, механики и оптики (ЛИТМО), профессор по кафедре технологии приборостроения

доктор физико-математических наук, профессор, Саитов Ильдар Хасянович, Казанский государственный энергетический университет, заведующий кафедрой динамики и прочности машин

доктор технических наук, Сиразетдинов Рифкат Талгатович, Казанский государственный технический университет им. А.Н. Туполева, заведующий кафедрой динамики процессов и управления

Ведущая организация: Открытое Акционерное Общество «С-Пб Красный Октябрь», г. Санкт-Петербург

Защита состоится «21» мая 2010 г. в 1400 на заседании диссертационного Совета Д 212.079.03 в Казанском государственном техническом университете им. А.Н. Туполева. 420111, г. Казань, ул. К. Маркса, 10.

С диссертацией можно ознакомиться в библиотеке Казанского государственного технического университета им. А.Н. Туполева (42111, г. Казань, ул. К.Маркса, 10).

Автореферат разослан «___» _________ 2010 г.

Учёный секретарь Щербаков Г.И.

диссертационного Совета

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность. Рациональная организация производства, во многом сводящаяся к рациональному использованию производственных ресурсов – это одно из условий способствующих повышению конкурентоспособности на рынке сбыта товаров и услуг. Из множества ресурсов, одно из центральных мест занимает время: расчёт, планирование и прогнозирование которого позволяет организовать производство в пространстве и во времени. Помимо этого, при решении оптимизационных задач организации производства, в качестве целевой функции чаще всего используется – экономия времени. Именно экономия времени обеспечивает экономию многих других ресурсов предприятия. Это существенно повышает приоритетность расчёта норм времени. В силу этого, одной из задач данной диссертационной работы является разработка комплекса моделей для расчёта режимов резания и норм времени.

Во множестве задач научно-технического прогресса (НТП) особо следует выделить моделирование инженерного труда с использованием компьютерных технологий, что достижимо только при наличии технологии моделирования, которая может быть выражена посредством определённого множества типовых проектных решений (ТПР). В качестве одной из таких технологий предлагаются теоретические основы моделирования систем автоматизации, имеющих приложение в организации производства на этапе нормирования труда. Они являются обобщением результатов более 50-ти научно-исследовательских разработок, выполненных на протяжении более 35-ти лет на предприятиях авиационной промышленности и предприятиях общего машиностроения отечественного товаропроизводителя и на предприятиях ближнего зарубежья. В силу этого, ещё одной задачей диссертационной работы является – разработка теоретических основ моделирования систем автоматизированного проектирования, для организации производства на этапе нормирования труда.

Исследования, проведённые в данной диссертационной работе, имеют теоретическое и практическое приложение в организации производства предприятий авиационной промышленности, где объёмы выполняемых работ по ТПП соизмеримы с собственно производством, что ставит их в приоритетную очерёдность.

Широта использования компьютерных технологий в различных сферах общественно-полезной деятельности настолько велика, что трудно переоценить ее роль с точки зрения эффективности – практически в любой трудовой деятельности. Отказ от этих технологий уже давно немыслим и невозможен. В организации нормирования труда, где численность инженеров-нормировщиков в последние годы имеет тенденцию сокращения, эффективность использования этих технологий позволяет повысить производительность труда в 5 – 7 раз.

Если провести краткий исторический экскурс, то в части моделирования систем технического нормирования труда к числу первых исследователей можно отнести:

Горанского Г.К., Владимирова Е.В., Ламбина Л.Н. (ИТК Белорусской академии наук) – начало 60-х годов XX столетия;

Афанасьева А.К., Исмагилову Р.А., Хамидуллина М.С., Гаврилову Н.С., Верховцеву Н.П., Рослякова А.В. (НИАТ, г. Казань) – вторая половина 60-х годов XX столетия.

Моделированием подобных систем занимались и другие организации: Таллинский НИПТИ, институт ВИТстройдормаш (г. Куйбышев), Одесский политехнический институт, Челябинский политехнический институт, Московский станкостроительный завод, Ленинградский ВПТИэлектро, Уралмашзавод.

Особо следует отметить исследования Локтева В.Г., направленные на поиск построения оптимальных моделей.

Большой вклад в разработку отраслевых нормативов был сделан специалистами НИАТ (г. Москва): Волковым А.В., Владимировым А.М., Сотниковой К.Ф., Антоновым Е.С., Голубевым В.И., Ломоносовым С.А.

Обширными были исследования Р.П. Миусковой (НИИТруда, г. Москва) в области оптимизации трудовых процессов с использованием математических методов и ЭВМ, в т.ч. с использованием микроэлементных нормативов времени.

Следует особо отметить исследователей, внёсших ощутимый вклад в части теории и практики при моделировании систем автоматизированного проектирования технологических процессов:

в механообработке – Челищев Б.Е., Боброва И.В., Цветков В.Д., Митрофанов С.П., Гульнов Ю.А., Куликов Д.Д., Миляев О.Н., Падун Б.С., Митрофанов В.Г., Капустин Н.М., Соломенцев Ю.М., Бендерева Э.И.;

в сборочных работах (на самолётостроительных предприятиях) – Морозов П.П., Пузицкий А.А., Верховцева Н.П. (НИАТ, г. Казань), Кузнецов А.М. (КГТУ им. А.Н. Туполева-КАИ, г. Казань);

в заготовительно-штамповочных работах – Лычёв В.Ф., Лацкая Н.Н., Волков В.Г. (Куйбышевский филиал НИАТ, (ныне г. Самара)), Сиренко Т.М., Витвинова Т.И., Прохоров Д.А. (Казанский филиал НИАТ);

исследования Ступаченко А.А., направленные на описание принципов, методов и средств автоматизированного проектирования обрабатывающих технологических операций (исключая принцип механообработки).

Помимо этого следует назвать: Фираго В.П., Иващенко И.В., Дальский А.М., Долецкий В.А., Иванов В.В., Корсаков В.С., Маталин А.А., Самойлов С.И., Гульнов Ю.А., Диланян Р.З., Волков О.Ю., Терехов В.И., Мишин М.А., Щербаков Н.П., Семенков О.И.

Фундаментальный вклад в становление и развитие методов микроэлементного нормирования труда был сделан исследователями: Иоффе В.М. – 30-е годы XX столетия; Лигский Ю.Д., Севастьянов Н.Д. – 50-е годы XX столетия; Колесников И.Е. – 60-е годы XX столетия.

Большой интерес вызывают исследования Хакимова Э.М. в области общей теории систем (ОТС), которым была предложена гипотеза о фундаментальной роли возрастания неустойчивости в развивающихся системах и её компенсации в процессе самоорганизации. Этим можно объяснить фокусирование внимания рядом исследователей на динамическом моделировании, где следует отметить работы Сиразетдинова Т.К., Родионова В.В., Сиразетдинова Р.Т.

Существенный вклад в развитие теории и практики комплексной автоматизации внесли исследователи: Антипов Ю.Е., Шихаев К.Н., Пантелеев В.Н., Репьев Ю.М.. Караванов Ю.И., Костюков В.Д., Engelke W.D. Зильбербург Л.И., Молочник В.И., Яблочников Е.И.

Объект и предмет исследования. Объектом исследования является организация производства на этапе организации нормирования труда и теоретические основы моделирования систем автоматизированного расчёта режимов резания и норм времени при исполнении бизнес процессов (БП). Предметом исследования являются бизнес процессы, исполняемые в условиях механообрабатывающего, штамповочного, гальванического, сварочного и инструментального производства, с учётом одностаночного и многостаночного обслуживания.

Иерархия, выстраиваемая исследуемыми БП, представляет собой цепочку: технологический установ; технологический проход; технологический переход; приёмы не вошедшие в комплекс вспомогательного времени; контрольное измерение; технологическая операция; приёмы не вошедшие в комплекс подготовительно-заключительного времени, технологический процесс, изделие в целом. Для этих составляющих осуществляется расчёт норм времени (а для операций механообработки – и режимов резания), где исходной информацией являются организационно-технические условия исполнения БП.

Цель работы. Диссертационные исследования направлены на достижение двух взаимоувязанных целей: 1. Сокращение сроков подготовки производства за счёт автоматизации организации производства на этапе организации нормирования труда; 2. Повышение эффективности организации научных исследований и разработок посредством использования теоретических основ моделирования систем автоматизации организации нормирования труда. Дерево первой цели показано на рис. 1, дерево второй цели – на рис. 2.

Научная задача. 1. Разработка теоретических основ моделирования систем автоматизированного проектирования организации нормирования труда. 2. Разработка теоретических основ моделирования интеграции с системами автоматизированного проектирования технологических процессов. 3. Разработка теоретических основ индивидуально-динамического укрупнённого нормирования труда, на базе генетических алгоритмов и численной оценки рисков организации нормирования труда. 4. Разработка табличного алгоритмического языка (ТАЯ) для формализации технологических знаний режимов работы металлорежущего оборудования, организации нормирования труда и организации многостаночного обслуживания.

Методы исследования. В основу решения поставленных задач положены методы системного анализа (декомпозиция, композиция, классификация, унификация, иерархия), теория множеств, экономико-математические методы (регрессионный анализ), компьютерные технологии (формализация, структурирование, базы данных, базы знаний, самообучаемость, генетические алгоритмы).

| Цель: | ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА | |||||||||||||||||||||||

| Подцели | Повышение качества планирования | За счёт работы по технически обоснованным режимам резания и нормам времени | ||||||||||||||||||||||

| Повышение достоверности прогнозирования | ||||||||||||||||||||||||

| Формирование обоснованной политики ценообразования | ||||||||||||||||||||||||

| Снижение себестоимости изготавливаемой продукции | ||||||||||||||||||||||||

| Обеспечение равной напряжённости норм времени | ||||||||||||||||||||||||

| Сокращение сроков ТПП за счёт повышения производительности труда инженеров-технологов и инженеров-нормировщиков | За счёт использования комплекса компьютерных моделей | |||||||||||||||||||||||

| Рис. 1 Дерево первой цели | ||||||||||||||||||||||||

| Цель: | ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ МОДЕЛИРОВАНИЯ | |||||||||||||||||||||||

| Подцели | Повышение производительности труда инженеров-проектировщиков | |||||||||||||||||||||||

| Повышение качества проектируемой модели | ||||||||||||||||||||||||

| Рис. 2 Дерево второй цели | ||||||||||||||||||||||||

Достоверность полученных результатов. Решение научных задач нашли отражение в монографии, в статьях, выступлениях на Международных конференциях. Результаты исследований внедрены на свыше 20 предприятиях авиационной промышленности и других отраслей. В 1975 г. решением Управления труда, зарплаты и рабочих кадров авиационной промышленности эта система была рекомендована для широкого внедрения в отрасли. В 1986г., за эффективное проведение научно-исследовательских разработок в области автоматизации технического нормирования труда с широким внедрением на предприятиях авиационной промышленности, диссертант был награждён серебреной медалью ВДНХ СССР.

Научная новизна.

- Разработаны теоретические основы моделирования систем автоматизации организации основного (механообработка, штамповка, сварка, гальваника) и вспомогательного (инструментальное производство, контрольные операции) производств на этапе организации нормирования труда.

- Разработаны теоретические основы интеграции с системами проектирования технологических процессов в рамках PLM-технологий организации технологической подготовки производства.

- Разработан комплекс систем автоматизированного проектирования норм труда, охватывающий основные процессы (механообработка, штамповка, гальваника, сварка); вспомогательные процессы (инструментальное производство, контрольные операции) и управляющие процессы организации многостаночного обслуживания.

- Предложен новый способ нормирования – индивидуально-динамиче-ское укрупнённое нормирование труда – для организации нормирования труда на деталь в целом, по конструкторской документации.

- Представлена методика снижения рисков при организации укрупнённого нормирования труда.

- Разработан табличный алгоритмический язык ТАЯ для представления технологических знаний организации нормирования труда.

Теоретическая значимость.

1. Повышение эффективности управления научными исследованиями и разработками (на основе использования теоретических основ моделирования).

2. Дополнение общей теории комплексной автоматизации подготовки производства (на основе использования теоретических основ интеграции с системами проектирования технологических процессов).

3. Предложен новый способ нормирования – индивидуально-дина-мическое укрупнённое нормирование труда.

Практическая ценность:

1. Возможность расчёта технически обоснованных норм времени, как базовой исходной информации для рационального планирования, прогнозирования и обоснованной политики ценообразования, что способствует рациональной организации производства;

2. Возможность расчёта норм времени на уровне специалистов высшей квалификации при использовании труда специалистов средней (и ниже средней) квалификации, что способствует снижению финансовых затрат организации производства.

3. Повышение уровня автоматизации труда технологов и нормировщиков, что обеспечивает повышение производительности труда при расчете режимов резания и норм времени в 5-7 раз, что способствует сокращению сроков организации технологической подготовки производства.

4. Достижение равной напряжённости норм времени, что обеспечивает доверительный психологический микроклимат на рабочих местах.

5. Возможность расчёта норм времени на ранних этапах технологической подготовки производства, в условиях отсутствия техпроцессов.

6. Использование теоретических основ при моделировании систем автоматизации не только организации нормирования труда, но и организации проектирования технологических процессов – на примере САПР ТП листовой штамповки.

7. Автоматизация организации нормирования труда не только основных процессов, но и вспомогательных – на примере инструментального производства.

Публикации, апробация и реализация результатов работы. По материалам диссертации опубликовано 45 работ, в их числе: одна монография; семь статей в изданиях по перечню ВАК РФ, одни методические материалы, два отраслевых стандарта.

Диссертант принимал участие в 50 НИР, в 42 из которых являлся руководителем разработки, которые выполнялись, до 90-х годов – в рамках госбюджетных и хоздоговорных работ, (в т.ч. согласно Приказу МАП № 120 от 21.04.86 «О развитии систем автоматизированного проектирования норм затрат труда»), после 90-х годов и по настоящее время – только по хоздоговорным работам.

Апробация и реализация результатов работы проводились на:

предприятиях отечественного товаропроизводителя – ОАО «Санкт-Петербургское производственное объединение Красный Октябрь», ОАО Московское машиностроительное производственное предприятие «Салют», ОАО «Машиностроительное производственное объединение им. И. Румянцева» (г. Москва), ОАО «Казанский вертолетный завод», ОАО «Казанское моторостроительное производственное объединение», ОАО «Уфимское моторостроительное производственное объединение», ОАО «Пермские моторы», ОАО «Протон – ПМ» (г. Пермь), ОАО Самарское производственное объединение «Металлист», ОАО «Рыбинские моторы» и т.д;

предприятиях ближнего зарубежья – Авиационное производственное объединение (Грузия, г. Тбилиси), ОАО Николаевское НПО «Зоря» (Украина, г. Николаев), Производственное объединение «ФЭД» (Украина, г. Харьков), Запорожское моторостроительное производственное объединение «Мотор Сiч» (Украина, г. Запорожье).

Пути дальнейшей реализации. Дальнейшее развитие диссертационных исследований можно выразить с.о.: совершенствование комплекса систем; развитие теоретических основ. Первое направление предполагает расширение охвата разновидностей БП и повышение интеллектуально уровня программных средств при решении технологических задач, второе – дальнейшее развитие научной дисциплины «техническое нормирование труда», в части разработки новых способов нормирования и теоретических основ моделирования на базе компьютерных технологий.

Положения, выносимые на защиту.

1. Теоретические основы моделирования систем автоматизации технологического назначения для организации производства на этапе организации нормирования труда;

2. Теоретические основы интеграции с САПР технологических процессов и АСУП (в рамках PLM-технологий для PDM систем (ERP, CAM));

3. Табличный алгоритмический язык ТАЯ собственной разработки для представления знаний для расчёта режимов работы металлорежущего оборудования и организации нормирования труда;

4. Способы организации нормирования труда с использованием компьютерных технологий (автоматизированное; автоматическое; индивидуально-динамическое укрупнённое нормирование);

5. Комплекс моделей для организации расчёта режимов резания и норм времени операций механообработки, гальваники, сварки, штамповки, сборки;

6. Комплекс моделей для организации расчёта норм времени операций инструментального производства;

7. Апробация теоретических основ моделирования на задачах организации проектирования технологических процессов листовой штамповки.

Структура и объем работы. Диссертация состоит из: введения; четырёх глав; выводов по главам; основных выводов и результатов работы; заключения; списка литературы, включающего 230 наименований и 8 приложений. Общий объем на 283 страницах машинописного текста, включающий: 48 таблиц, 56 рисунков, 75 формул. В т.ч. в приложениях: 83 страницы, 16 таблиц, 26 рисунков.

Содержание работы.

В первой главе рассматривается опыт использования компьютерных технологий в организации нормирования труда, раскрывающий одну из основных целевых функций бизнес процессов (БП) – режим экономии. Рассматриваются способы нормирования труда с использованием компьютерных технологий. Анализ последних 10-ти, 15-ти лет показывает, что новые способы нормирования труда появлялись благодаря использованию компьютерных технологий. Это говорит о том, что господствовавшая в прошлом столетии парадигма «Производство – Методы нормирования труда (ПМ)» сменилась более ёмкой парадигмой «Производство – Методы нормирования – Компьютерные технологии (ПМК)». В рамках парадигмы ПМК сформировались: автоматизированное нормирование (АзН), автоматическое нормирование (АчН), индивидуально-динамическое укрупнённое нормирование (ИДУН). В этой же главе рассматриваются задачи, решаемые в диссертационной работе.

Во второй главе представлен анализ области исследования и предмета исследования. Областью исследования является организация производства, предметом исследования – время исполнения БП. Рассмотрено разнообразие БП: основных, вспомогательных, обслуживающих, управляющих. Моделируемый комплекс включает в себя: основные (механообработка, гальваника, сварка, штамповка), вспомогательные (инструментальное производство, контрольные операции) и управляющие процессы (организация многостаночного обслуживания). Выполнен краткий исторический экскурс в становление научных направлений расчёта режимов резания и норм времени.

В этой же главе рассмотрены укрупненные схемы расчёта режимов резания и норм времени по всем технологическим операциям, моделируемым в диссертационной работе. Рассмотрены способы нормирования, появившиеся в результате использования компьютерных технологий: автоматизированное нормирование, автоматическое нормирование и индивидуально-динамическое укрупненное нормирование. Первый способ реализуется эксплуатацией модели в автономном режиме, второй способ – эксплуатацией в интегрированном режиме, третий – эксплуатацией комплекса моделей с использованием режима самообучаемости.

В третьей главе представлены теоретические основы моделирования. В основу моделирования положено единство: предмета исследования (как предмета труда), концепции моделирования (как средств труда) и собственно модели (как результата труда). Разнообразие этих составляющих определяет разнообразие моделей и методологий их проектирования.

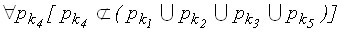

Предмет труда определяет разнообразие представлений, формализация которых является целью моделирования. Средства труда определяют план действий исследователя-проектиров-щика и выбор способов структуризации выявленных представлений о предмете исследования. Результат труда – это образец сравнения с предметом исследования, степень тождественности которых определяет качество проектных работ. В процессе моделирования можно выделить четыре последовательно образующиеся системы (как показано на рис.1), элементами которых являются: рынок сбыта товаров и услуг (РСТУ), исследователь (И), концепция моделирования (КМ), модель (М). Первая система показывает взаимодействие (посредством маркетинговых исследований) исследователя с РСТУ, в результате, выбирается некоторая область исследований (ОИ) из которой, в свою очередь, выделяется моделируемый предмет исследования (ПИ). Качественность функционирования этой системы определяется востребованностью ОИ на РСТУ и правильностью выбора ПИ, как части ОИ. Во второй системе осуществляется взаимодействие исследователя (посредством анализа) с ПИ, в результате чего формируется определённое множество представлений (П) о предмете исследования. Качественность функционирования этой системы определяется тождественностью атрибутов ПИ и представлений исследователя об этих атрибутах. Третья система демонстрирует взаимодействие исследователя с образованными представлениями о ПИ. Результатом функционирования этой системы является спроектированная модель, качественность которой определяется её тождественностью с представлениями о ПИ. Четвёртая система показывает взаимодействие исследователя с РСТУ с целью коммерциализации спроектированной модели. Качественность функционирования этой системы характеризует конкурентоспособность модели на РСТУ. На основании этого, по принципу категориальности (несмешиваемости), при моделировании можно выделить три условно-независимых этапа: анализ предмета исследования (АПИ), как отработка первой и второй системы (см. рис. 1, п.п. а, б); моделирование предмета исследования (МПИ), как отработка третей системы (см. рис. 1, п. в); коммерциализацию модели (КМ), как отработка четвёртой системы (см. рис. 1, п. г). Общим методическим руководством при выполнении АПИ является стратегия ГСС (границы, структура, содержание). Границы определяют масштабы инвариантности модели; структура – множество объектов, моделируемых внутри очерченных границ и их функциональные взаимоотношения; содержание – свойство объектов и свойства их взаимоотношений. Для выявления динамики (опорных точек эволюции) анализируются: генезис (состояние предмета исследования в прошлом), атрибуты (состояние предмета исследования в настоящем), прогноз (состояние предмета исследования в будущем). Стратегия АПИ реализовывается посредством специальных аналитических модулей[1]. Их назначение – выявление взаимосвязанных представлений о предмете исследования, которые во второй части моделирования будут являться исходными представлениями для проектирования собственно модели. Аналитические модули представлены пятью группами: модули объектного анализа (МОА); модули процессуального анализа (МПА); модули динамического анализа (МДА); модули комплексного анализа (МКА); модули интеграционного анализа (МИА).

Назначение объектного анализа – выявление структуры предмета исследования и наполнение элементов структуры соответствующим содержанием, назначение процессуального анализа – выявление взаимоотношений между элементами (объектами) структуры, направленности информационных потоков, их содержания и инициаторов, активизирующих эти потоки. Динамический анализ проводится для выявления представлений изменяющихся во времени. Комплексный анализ – это обобщающий анализ объектного, процессуального и динамического анализов, в рамках которого осуществляется классификация выявленных множеств информации и знаний. Интеграционный анализ выявляет возможные интеграции модели с другими моделями.

Общим методическим руководством при выполнении МПИ является стратегия СП (структуризация представлений). Принцип структуризации сводится к локализации информации и знаний. Минимальной структурной единицей являются таблицы, максимальной – оболочки, совокупность которых и образует собственно модель. В основе этой стратегии лежат три варианта: локализация зависимых переменных; локализация не зависимых переменных; смешенный вариант. Конкретная стратегия осуществляется итерационно.

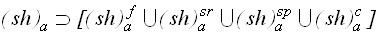

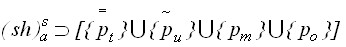

1-ая итерация: целевое структурирование. Первое на чем фокусируется внимание исследователя – это цели. Какой бы сложности не был предмет исследования, всегда, как правило, имеется одна глобальная цель (G). Также всегда эта глобальная цель может быть представлена множеством подцелей ![]() . Исходя из этого, действия исследователя могут быть прокомментированы следующим образом:

. Исходя из этого, действия исследователя могут быть прокомментированы следующим образом:

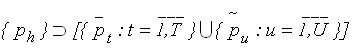

| Исходное состояние: | Множество подцелей |

| Методический подход: | Одна цель – одна оболочка |

| Результат: |

В результате образуется по одной оболочке ![]() для каждой подцели.

для каждой подцели.

2-ая итерация: разбиение выявленных оболочек на типы.

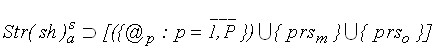

| Исходное состояние: | |||

| Методический подход: | Подобие процессам предмета исследования | ||

| Результат |  | ||

| Функциональная оболочка, моделирующая основные процессы | |||

| Сервисная оболочка, моделирующая обслуживание функциональных оболочек | |||

| Специальная оболочка, моделирующая специальные возможности | |||

| Управляющая оболочка, моделирующая управляющие процессы | |||

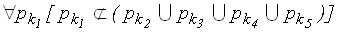

После выполнения этой итерации мы получили четыре типа оболочек: функциональную, сервисную, специальную, управляющую. Представления, включенные в функциональную оболочку ![]() , полностью берутся из множества

, полностью берутся из множества ![]() . Этого нельзя сказать о других типах оболочек, в которых часть представлений (информации и знаний) черпаются из других источников (по большей части из личного опыта), не всегда характерных для конкретного предмета исследования.

. Этого нельзя сказать о других типах оболочек, в которых часть представлений (информации и знаний) черпаются из других источников (по большей части из личного опыта), не всегда характерных для конкретного предмета исследования.

3-я итерация: структурирование функциональной оболочки.

| Исходное состояние: | |||

| Методический подход: | Представление модели в виде «чёрного ящика» | ||

| Результат: | |||

| Входная оболочка, отвечающая за формирование исходной информации | |||

| Собственно системная оболочка, отвечающая за непосредственное решение функциональных задач | |||

| Выходная оболочка, отвечающая за формирование выходной информации | |||

4-ая итерация: Структуризация входной оболочки. Входная оболочка отвечает за формирование исходной информации. Исходная информация – это определенный информационный образ окружающей среды, посредством которой окружающая среда воздействует на модель. Поэтому, множество исходной информации должно иметь структуру подобную окружающей среде. В системах автоматизации технологического назначения эту структуру можно охарактеризовать как: технологический процесс, операция, переход, проход, установ, контрольные измерения, приёмы не вошедшие в комплекс работ.

| Исходное состояние | |

| Методический подход | Структурное подобие окружающей среде |

| Результат |

Следовательно, на этом шаге мы получаем определенным образом упорядоченное множество, разбитое на «j» подмножеств. При этом:

;

;

;

;

;

;

;

;

.

.

5-ая итерация: Минимизация объема исходной информации. На этом шаге выявляются параметры, значения которых могут быть определены автоматизированным путем, косвенно, по значениям других параметров. В результате, часть множества исходных представлений переходит во множество представлений системной оболочки.

| Исходное состояние | |

| Методический подход | Определение математических зависимостей |

| Результат | |

| зировано определяемых представлений |

6-ая итерация: Выделение из множества исходной информации множества условно-постоянной информации. Некоторая часть исходной информации, на определенном промежутке времени может оставаться постоянной. Например, технико-экономические характеристики технологической оснастки. Эти представления, на этом шаге, выделяются в информационную базу, входящую в системную оболочку.

| Исходное состояние: | |

| Методический подход: | Выделение устойчивых во времени (неизменных) атрибутов предмета исследования |

| Результат: | |

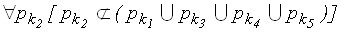

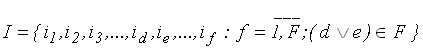

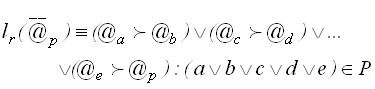

7-ая итерация: синтаксический анализ входной информации. На этом шаге выполняется синтаксический анализ: в рамках «слов» и фразеологизмов. Для пояснения, представим некий гипотетический процесс выполнения расчета по определенной входной информации, функцией: ![]() ,

,

,

,

,

,

где: ![]() – определенное множество входной информации;

– определенное множество входной информации; ![]() – некая функция от входной информации (определенный алгоритм); R – результат отработки алгоритма. Таким образом, функционирование модели можно представить, как импликацию:

– некая функция от входной информации (определенный алгоритм); R – результат отработки алгоритма. Таким образом, функционирование модели можно представить, как импликацию:

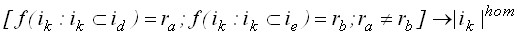

![]() .

.

Пусть ![]() – множество разделов технологических параметров, например, группа марок обрабатываемого материала, тип режущего инструмента, группа технологических переходов и т.д. Пусть в каждом разделе имеется определенное множество разнообразных состояний:

– множество разделов технологических параметров, например, группа марок обрабатываемого материала, тип режущего инструмента, группа технологических переходов и т.д. Пусть в каждом разделе имеется определенное множество разнообразных состояний:

,

,

где: ![]() – некоторое состояние раздела технологических параметров, например: в разделе группа обрабатываемых материалов – 30ХГСА или ВТ5 и т.д.; в разделе тип режущего инструмента – резец проходной, резец фасонный, фреза торцовая, фреза дисковая и т.д.; в разделе группа технологических переходов – точить поверхность, подрезать торец, фрезеровать паз и т.д. На основании выше изложенного можно утверждать, что если два различных состояния «

– некоторое состояние раздела технологических параметров, например: в разделе группа обрабатываемых материалов – 30ХГСА или ВТ5 и т.д.; в разделе тип режущего инструмента – резец проходной, резец фасонный, фреза торцовая, фреза дисковая и т.д.; в разделе группа технологических переходов – точить поверхность, подрезать торец, фрезеровать паз и т.д. На основании выше изложенного можно утверждать, что если два различных состояния «![]() » и «

» и «![]() » входя в состав различных «

» входя в состав различных «![]() » приводят к одинаковому результату «

» приводят к одинаковому результату «![]() », то они являются синонимами (syn). Если одно и то же состояние «

», то они являются синонимами (syn). Если одно и то же состояние «![]() », входя в различные разделы «I», например, «

», входя в различные разделы «I», например, «![]() » и «

» и «![]() » приводит к различным результатам «

» приводит к различным результатам «![]() », тогда мы имеем дело с омонимами (hom). Формально это может быть записано, как:

», тогда мы имеем дело с омонимами (hom). Формально это может быть записано, как:

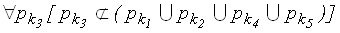

8-ая итерация: структуризация системной оболочки. Перед выполнением этой итерации, имеется оболочка, включающая в себя определенное множество представлений. Это множество уже определенным образом и в определенной степени упорядочено, и имеет структуру: множество представлений, решающих функциональные задачи ![]() ; множество представлений, являющихся исходными (автоматизировано определяемые)

; множество представлений, являющихся исходными (автоматизировано определяемые) ![]() ; множество представлений, являющееся условно постоянным

; множество представлений, являющееся условно постоянным ![]() . На этом шаге структурируется множество

. На этом шаге структурируется множество ![]() . В данном случае, формируется структура, подобная предмету исследования, выявленная на этапе «Анализ предмета исследования». В этой структуре определяются виртуальные субъекты (с определенным содержанием, характеризующим их действия), виртуальные объекты (с определенным содержанием, характеризующим их технико-экономические характеристики). Определяются информационные потоки: вектор направленности, содержание и инициаторы, активизирующие информационные потоки.

. В данном случае, формируется структура, подобная предмету исследования, выявленная на этапе «Анализ предмета исследования». В этой структуре определяются виртуальные субъекты (с определенным содержанием, характеризующим их действия), виртуальные объекты (с определенным содержанием, характеризующим их технико-экономические характеристики). Определяются информационные потоки: вектор направленности, содержание и инициаторы, активизирующие информационные потоки.

| Исходное состояние | |

| Методический подход | Подобие предмету исследования (определение структурных связей между субъектами и объектами предмета исследования) |

| Результат |  Структура системной оболочки Структура системной оболочки |

Множество информационных потоков, представляющих собой связанные пары элементов структуры, показывающих их направленность Множество информационных потоков, представляющих собой связанные пары элементов структуры, показывающих их направленность | |

9-ая итерация: локализация зависимых и (или) независимых переменных из числа технологических параметров. Возможны два варианта структуризации представлений о предмете исследования: 1. Локализация зависимых переменных; 2. Локализация независимых переменных. В первом варианте представления структурируются по функциональным признакам. Например, рассматривая задачу расчета режимов резания и норм времени, такими структурными элементами могут быть: расчет глубины резания и числа проходов; расчет подачи; расчет скорости резания; расчет основного времени; и т.д. Во втором варианте структурные элементы выглядят с.о.: влияние определенного технологического параметра (независимой переменной) на расчет глубины резания и числа проходов; влияние другого определенного технологического параметра (другой независимой переменной) на расчет глубины резания и числа проходов; и т.д. по каждой функциональной подзадаче (расчета подачи, скорости резания и т.д.). Первый вариант более простой и более обозримый. Если независимые переменные не претерпевают определенных изменений по истечении определенного времени, то первый вариант более предпочтителен. Если в модели используются только функциональные зависимости, т.е. истинные всегда, тогда также предпочтительнее первый вариант. Если в модели используются уравнения регрессии, основанные на корреляционных зависимостях, истинных только в массе наблюдений, а в ТПП преобладают именно такие зависимости, тогда наиболее предпочтителен второй вариант. В этом случае при внесении изменений по определенному технологическому параметру, количество «точек соприкосновения» с программно-методическим комплексом сокращается до минимума, что снижает вероятность появления случайных ошибок. Возможен и третий вариант, как вариант совмещения первого и второго. В этом случае локализуются не все независимые переменные, а только изменяющиеся во времени. Этот вариант, с практической точки зрения – самый рациональный.

| Исходное состояние | множество представлений, решающих функциональные задачи |

| Методический подход | Выявление динамически изменяющихся (во времени) представлений |

| Результат |   |

10-ая итерация: идентификация динамических представлений. Для того чтобы обеспечить расширение информационной базы в части динамических представлений, они должны иметь два имени. Первое имя необходимо для общения Пользователя с моделью, второе – для понимания моделью правил поведения с этим представлением. Решение заключается в следующем: 1. В модели имеется определенное множество какого-то класса представлений, взаимодействуя с которым модель знает, как следует их учитывать при принятии тех или иных решений; 2. Пользователь вводит в модель новый элемент множества этого класса представлений; 3. Пользователь определяет для нового элемента элемент-аналог из имеющегося в модели множества, с указанием знаний, отличающих его от этого аналога; 4. Модель, в дальнейшем, на своем входе будет показывать Пользователю имя этого нового элемента, при расчетах будет использовать имя аналога с учетом введенных Пользователем отличающих его знаний, при выдаче результата будет показывать его истинное имя (имя нового элемента).

| Исходное состояние | множество динамических представлений |

| Методический подход | Метод «бинейм», заключающийся в присвоении каждому динамическому представлению двух имен |

| Результат |

11-ая итерация: формирование инструментальных средств для функционирования модели в интегрированной среде. Для этого необходимо выполнить гомоморфный и процессуальный анализы.

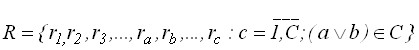

Гомоморфный анализ. Рассмотрим выражение ![]() , где:

, где: ![]() – определенное множество информации первой интегрируемой модели;

– определенное множество информации первой интегрируемой модели; ![]() – определенное множество информации второй интегрируемой модели. Если гомоморфизм информационных баз двух моделей достигнут, то эти модели готовы функционировать в интегрированной среде эксплуатации. Рассмотрим, гомоморфизм каких частей этих множеств достаточен для интеграции.

– определенное множество информации второй интегрируемой модели. Если гомоморфизм информационных баз двух моделей достигнут, то эти модели готовы функционировать в интегрированной среде эксплуатации. Рассмотрим, гомоморфизм каких частей этих множеств достаточен для интеграции.

Шаг 1. Рассмотрим укрупнения на уровне модели в целом.

![]()

![]() , (1)

, (1)

где: ![]() – множество информации, полученное пересечением двух множеств, потенциально готовое к использованию обоими моделями. Выражение (1) – множество

– множество информации, полученное пересечением двух множеств, потенциально готовое к использованию обоими моделями. Выражение (1) – множество ![]() должно быть не пустым – является необходимым условием. Но, для осуществления интеграции соблюдение этого условия не достаточно. Рассмотрим структуру этих моделей.

должно быть не пустым – является необходимым условием. Но, для осуществления интеграции соблюдение этого условия не достаточно. Рассмотрим структуру этих моделей.

Шаг 2. Рассмотрим первый уровень декомпозиции модели (вход – алгоритм – выход):

![]() ;

; ![]() ,

,

где: ![]() – множество входной информации первой модели;

– множество входной информации первой модели; ![]() – множество информации, используемой в алгоритме первой модели;

– множество информации, используемой в алгоритме первой модели; ![]() – множество выходной информации первой модели;

– множество выходной информации первой модели; ![]() – множество входной информации второй модели;

– множество входной информации второй модели; ![]() – множество информации, используемой в алгоритме второй модели;

– множество информации, используемой в алгоритме второй модели; ![]() – множество выходной информации второй модели. Достаточным условием интегрируемости двух моделей являются следующие условия:

– множество выходной информации второй модели. Достаточным условием интегрируемости двух моделей являются следующие условия:

![]() , (2)

, (2)

![]() . (3)

. (3)

Вывод 1: если необходимое условие (1) и достаточные условия (2) и (3) выполняются, тогда модели ![]() и

и ![]() готовы к интегрированному режиму эксплуатации. В этом случае достигается полная интеграция. Однако на практике имеют место частные случаи.

готовы к интегрированному режиму эксплуатации. В этом случае достигается полная интеграция. Однако на практике имеют место частные случаи.

Шаг 3. Допустим условия (1) и (2) выполняются, а вместо условия (3) выполняются условия:

![]() , (4)

, (4)

![]() . (5)

. (5)

Вывод 2: если условие (1) выполняется, а вместо достаточных условий (2) и (3) выполняются достаточные условия (4) и (5), тогда модели ![]() и

и ![]() готовы к частичной интеграции: первая модель работает в обычном режиме; вторая модель работает в режиме дополнения некоторого множества информации.

готовы к частичной интеграции: первая модель работает в обычном режиме; вторая модель работает в режиме дополнения некоторого множества информации.

Информационные цепочки могут иметь и другую природу и, в частности, полудуплексную. В этом случае первая модель передает информацию второй, а она, в свою очередь, после выполнения некоторых вычислений, передает информацию первой модели.

Шаг 4. Выполним расширенный анализ второго шага. В этом случае для осуществления полудуплексной интеграционной цепочки необходимыми условиями являются выражения (1), (2), (3) и условие:

![]() . (6)

. (6)

Вывод 3. Для осуществления полудуплексного способа интеграции должны выполняться: необходимое условие (1); достаточные условия (2), (3) и (6). Если вместо достаточных условий (2) и (3) выполняются условия (4) и (5), тогда мы будем иметь дело с частичным полудуплексным способом интеграции.

Структурный анализ. В процессе функционирования моделей в интегрированной среде между ними образуются определенные отношения, что приводит к появлению некоторой системы. Структурно, эта система состоит из следующих элементов: первая интегрируемая модель ![]() ; вторая интегрируемая модель

; вторая интегрируемая модель ![]() ; окружающая интегрированная среда, которую условно назовем моделью интегрированной среды

; окружающая интегрированная среда, которую условно назовем моделью интегрированной среды ![]() , например общая база ОТиЗ или общезаводская база данных; третья интегрированная модель, которую условно назовем центральной

, например общая база ОТиЗ или общезаводская база данных; третья интегрированная модель, которую условно назовем центральной ![]() , доступная для всех моделей интегрированной среды, например, АСУП. Располагая исходную и результирующую (искомую) информацию в том или ином элементе выявленной структуры, выбирая в качестве инициатора ту или иную модель и, используя комбинаторный анализ, можно выявить различные способы практической интеграции. На рис. 8 показаны практически реализованные схемы интеграции.

, доступная для всех моделей интегрированной среды, например, АСУП. Располагая исходную и результирующую (искомую) информацию в том или ином элементе выявленной структуры, выбирая в качестве инициатора ту или иную модель и, используя комбинаторный анализ, можно выявить различные способы практической интеграции. На рис. 8 показаны практически реализованные схемы интеграции.

| Место нахождения исходной информации | Инициатор считывания исходной информации | Место нахождения результатов расчета | Инициатор считывания результатов расчета | |||

| САПР ТП формирует массив исходной информации в виде текстового файла для САПР НТ | САПР НТ считывает исходную информацию из массива | САПР НТ формирует массив результатов расчета в виде текстового файла для САПР ТП | САПР ТП считывает результаты расчета САПР НТ из сформированного массива | |||

| Исходная информация для САПР НТ находится во внутренней БД САПР ТП | САПР ТП записывает исходную информацию во внутреннюю БД САПР НТ | Результаты расчета находятся во внутренней БД САПР НТ | САПР ТП считывает результаты расчета САПР НТ из ее внутренней БД | |||

| САПР НТ считывает исходную информацию из внутренней БД САПР ТП | САПР НТ записывает результаты расчета во внутреннюю БД САПР ТП | |||||

| САПР ТП передает исходную информацию для САПР НТ в общезаводскую БД | САПР НТ считывает исходную информацию из общезаводской БД | САПР НТ записывает результаты расчета в общезаводскую БД | САПР ТП считывает результаты расчета САПР НТ из общезаводской БД | |||

| Рис. 8 Схемы интеграции | ||||||

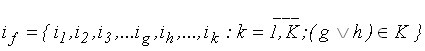

12-ая итерация: проектирование специальной оболочки. Функции этой оболочки зависят от специфики предмета исследования. В данном комплексе моделей заложены две функции: самообучаемость, синтез технологических решений. Режим самообучаемости необходим для реализации индивидуально-динамического укрупнённого нормирования, в основе которого, помимо этого, лежат генные алгоритмы, который реализуется в комплексе моделей. Первая модель в режиме самообучаемости формирует определённые знания, идентифицируя их по именам деталей, которые, при функционировании второй модели, будут являться атрибутами деталей-аналогов (прародителей). Вторая модель в интерактивном режиме формирует исходную информацию по нормируемой детали с выбором детали-аналога и, используя атрибуты прародителя, выполняет расчёт норм времени. Атрибуты прародителя определяют тренд функции расчёта нормы времени.

Синтез технологических решений необходим для формирования укрупнённых процессов, что значительно сокращает время формирования исходной информации. Наибольшая эффективность этого сервиса просматривается при выполнении сборочных операций, где можно группировать отдельные сборочные работы.

13-ая итерация: проектирование управляющей оболочки. Характер управления в полной мере зависит от структуры модели. Данный предмет исследования выделяет два уровня структуры: технологическая операция; технологический переход. Второй уровень имеет три разновидности: установ, переход, измерение.

14-ая итерация: средства управления процессами старения модели, проявляющих себя в процессе эволюции предмета исследования. Под старением понимается неспособность модели решать текущие производственные задачи Пользователя вследствие изменения организационно-технических условий. Эти изменения являются следствием динамизма предмета исследования во времени. Однако согласно изначально заложенному условию подобия разрабатываемой модели предмету исследования, модель также должна иметь свойства изменяться во времени тождественно изменениям предмета исследования. Эти изменения могут иметь плавный характер (эволюционный период времени существования модели) или скачкообразный (революционный, критический период времени существования модели). Под критическим периодом времени в разработке модели понимается скачкообразный переход от одной принципиальной модификации модели к другой, под эволюцией – плавная модификация модели. В записях (7), (8), (9) представлены: критический период существования модели (R); эволюционный период существования модели (A); условия неизменного состояния модели (C), где kkmp – критическая масса представлений (информации и знаний), подлежащих вводу в модель для приведения функциональных возможностей модели в соответствие с изменившимися организационно-техническими условиями на рабочих местах предприятия.

![]() , (7)

, (7)

![]() , (8)

, (8)

![]() (9)

(9)

Численное значение «kkmp» трудно определить однозначно – на сегодняшний день это чисто субъективное понятие. Эволюционный период времени (![]() ) включает в себя время: опытной эксплуатации (tot); корректировок системы по результатам опытной эксплуатации (ta); внедрения (ti); гарантийного сопровождения (мониторинга) модели (twa). Критический период времени (

) включает в себя время: опытной эксплуатации (tot); корректировок системы по результатам опытной эксплуатации (ta); внедрения (ti); гарантийного сопровождения (мониторинга) модели (twa). Критический период времени (![]() ) – период времени разработки принципиально новой модификации модели (tdn), с одновременной утилизацией старой модели и, по существу, является началом нового жизненного цикла модели, по причине чего включает в себя время внедрения новой модели (tin); время гарантийного сопровождения новой модели (twan). Стабильный период времени (

) – период времени разработки принципиально новой модификации модели (tdn), с одновременной утилизацией старой модели и, по существу, является началом нового жизненного цикла модели, по причине чего включает в себя время внедрения новой модели (tin); время гарантийного сопровождения новой модели (twan). Стабильный период времени (![]() ) – период времени неизменного состояния модели (tuc). Можно записать:

) – период времени неизменного состояния модели (tuc). Можно записать: ![]() ;

; ![]() ;

; ![]() . На основании этого величину kkmp, с некоторыми допущениями, можно оценить посредством промежутка времени

. На основании этого величину kkmp, с некоторыми допущениями, можно оценить посредством промежутка времени ![]() . Если время, необходимое для новых доработок (корректировок) не превышает суммарного времени опытной эксплуатации, времени корректировок системы по результатам опытной эксплуатации, времени внедрения и времени гарантийного сопровождения (мониторинга) модели, то этот период можно считать временем эволюционного развития модели[2]. Эволюция предполагает изменения (корректировки) модели в рамках одной парадигмы, кризис – переход к новой парадигме. Для сглаживания последствий резких перепадов, т.е. трансформации критических сдвигов в эволюционные перемены необходимо соблюдать баланс внутреннего и внешнего субъективизма модели. Что это такое, и какими средствами он обеспечивается? В комплексе систем САПР НТ «NORMA», опыт разработки и внедрения которой аккумулирован в концепции моделирования, все технологические знания представлены на специальном табличном алгоритмическом языке ТАЯ собственной разработки. Какие положительные результаты это дает? При появлении на рынке новых программных средств, Разработчику нет необходимости перепрограммировать всю систему целиком, для этого достаточно перепрограммировать средства обработки этого языка. Тем самым значительно сокращается трудоемкость, а следовательно – финансовые затраты, на проведение работ по созданию (проектированию) новой модели. Программные средства, предлагаемые рынком товаров и услуг, являются для системы внешним субъективизмом, язык ТАЯ – внутренним субъективизмом. Таким образом, повышение внутреннего субъективизма повышает адаптацию системы к внешним изменениям. Однако следует помнить, что 100-процентный внутренний субъективизм может привести к некоторым затруднениям интегрирования с другими системами. Язык ТАЯ включает в себя символы латинского и русского алфавитов. Структура ТАЯ показана в табл. 1 и представляет собой таблицу с двойным входом: один зависимый, а второй не зависимый, где: НС – номер строки; КС – количество строк в записи; ТЗ – тип записи; Р – результат. Фрагмент служебных слов (типов записей) представлен в табл. 2.

. Если время, необходимое для новых доработок (корректировок) не превышает суммарного времени опытной эксплуатации, времени корректировок системы по результатам опытной эксплуатации, времени внедрения и времени гарантийного сопровождения (мониторинга) модели, то этот период можно считать временем эволюционного развития модели[2]. Эволюция предполагает изменения (корректировки) модели в рамках одной парадигмы, кризис – переход к новой парадигме. Для сглаживания последствий резких перепадов, т.е. трансформации критических сдвигов в эволюционные перемены необходимо соблюдать баланс внутреннего и внешнего субъективизма модели. Что это такое, и какими средствами он обеспечивается? В комплексе систем САПР НТ «NORMA», опыт разработки и внедрения которой аккумулирован в концепции моделирования, все технологические знания представлены на специальном табличном алгоритмическом языке ТАЯ собственной разработки. Какие положительные результаты это дает? При появлении на рынке новых программных средств, Разработчику нет необходимости перепрограммировать всю систему целиком, для этого достаточно перепрограммировать средства обработки этого языка. Тем самым значительно сокращается трудоемкость, а следовательно – финансовые затраты, на проведение работ по созданию (проектированию) новой модели. Программные средства, предлагаемые рынком товаров и услуг, являются для системы внешним субъективизмом, язык ТАЯ – внутренним субъективизмом. Таким образом, повышение внутреннего субъективизма повышает адаптацию системы к внешним изменениям. Однако следует помнить, что 100-процентный внутренний субъективизм может привести к некоторым затруднениям интегрирования с другими системами. Язык ТАЯ включает в себя символы латинского и русского алфавитов. Структура ТАЯ показана в табл. 1 и представляет собой таблицу с двойным входом: один зависимый, а второй не зависимый, где: НС – номер строки; КС – количество строк в записи; ТЗ – тип записи; Р – результат. Фрагмент служебных слов (типов записей) представлен в табл. 2.

Общим методическим руководством при коммерциализации модели (КМ) является стратегия ИПВМ (информационная привязка, внедрение, мониторинг). Информационная привязка направлена на адаптацию информационной базы модели к организационно-техническим условиям рабочих мест предприятия. Внедрение означает организационно-методическое включение процесса функционирования модели в общий производственный процесс. Мониторинг необходим для осуществления политики продления жизненного цикла существования модели. Конкретная стратегия коммерциализации может быть сформулирована следующей последовательностью мероприятий: расчёт ожидаемого экономического эффекта; общее планирование мероприятий; подготовка предприятия к внедрению; опытная эксплуатация; промышленная эксплуатация; мониторинг.

Таблица 1

Структура таблицы табличного алгоритмического языка ТАЯ

| Шифр таблицы: ……………………………………………………………… | ||||||||||||||||||||||||||||||||||||

| Комментарии: | Технологическая операция: …………………………… Технологический переход: ………………………..…… Краткая характеристика процедур: …………………… Источник информации: ………………………………… | |||||||||||||||||||||||||||||||||||

| Межтабличный интерфейс | Идентификаторы (входная информация): локальные – …………………………………………… глобальные –.………………………………………….. | |||||||||||||||||||||||||||||||||||

| НС | КС | ТЗ | Параметр (Пар1) | Отношения (Отн) | Параметр (Пар2) | Р | Значение результата (ЗР) | |||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | 5 | ||||||||||||||||||||

| Описание значений входной информации | ||||||||||||||||||||||||||||||||||||

| Описание значений выходной информации | ||||||||||||||||||||||||||||||||||||

В четвёртой главе представлен комплекс систем автоматизированного проектирования норм труда. Этот комплекс включает в себя технологические операции, представленные в табл. 3.

Таблица 2

Типы записей алгоритмического языка ТАЯ

| Тип | Наименование | Структура |

| ** | Комментарии | <НСj> <КСj> <ТЗj> <пар11j> пар11j – символьное значение не более 60 символов. |

| ТС | Тривиально-символьная | Присваивание символьное: <НСj> <КСj> <ТЗj> <пар11j> <пар12j> пар12j – символьное значение до 60 символов. |

| УП | Условный переход | Переход к номеру строки по условию: <НСj> <КСj> <ТЗj> <пар1ij> <отнij> <пар2ij> <ЗРij> |

| Л | Логическая | Определение искомой величины по условию (в виде импликации): <НСj> <КСj> <ТЗj> <пар1ij> <отнij> <пар2ij> <Рj> <ЗРij> <ЗРi(j+1)> |

| В | Вычисление | <НСj> <КСj> <ТЗj> <пар1ij> <отнij> <пар2ij> <Рj> |

| ФП | Формат печати | Округление: <НСj> <КСj> <ТЗj> <пар1ij> <пар2ij>, пар1ij – имя переменной, пар2i – количество знаков после запятой. |

| ВМ | Выбор из массива | <НС> <КС> <ТЗ> <пар11> <отн1> <пар21> <пар22> <пар23> <Р>, где пар11 – имя массива, отн1 – выбор ближайшего меньшего (бм) или ближайшего большего (бб), пар21 – имя переменной из множества состояний которой осуществляется выбор, пар22 – начальный индекс, пар23 – конечный индекс, Р – имя искомой переменной. |

| ДМ | Добавить в массив | Добавление в конец массива: <НС> <КС> <ТЗ> <пар11> <пар21>, пар11 – имя массива, пар21 – имя переменной. |

| ОМ | Отдать массиву | Отдать значение элементу массива: <НС> <КС> <ТЗ> <пар11> <отн1> <пар21>, пар11 – имя массива, отн1 – имя элемента, пар21 – имя переменной или значение. |

| ПМ | Получить из массива | Получить значение элемента массива: <НС> <КС> <ТЗ> <пар11> <отн1> <пар21>, пар11 – имя массива, отн1 – имя элемента, пар21 – имя переменной. |

| КМ | Количество элементов в массиве | <НС> <КС> <ТЗ> <пар11> <отн1> <пар21>, пар11 – имя массива, пар21 – имя переменной. |

| ВТ | Вызов таблицы ТАЯ | <НС> <КС> <ТЗ> <ЗР1>, ЗР1 – имя таблицы ТАЯ (после её отработки управление вновь возвращается в исходную таблицу). |

| ВС | Выделение символов строки | <НС> <КС> <ТЗ> <пар11> <пар21> <пар22> <Р>, пар11 – имя параметра в котором выделяются некоторые символы, пар21 – номер позиции выделения, пар22 – количество выделяемых символов, Р – имя переменной для присваивания результата. |

Таблица 3

Технологические операции, включённые в комплекс

| № п/п | Операция | Искомые технологические параметры |

| 1 | Карусельная | 1. Глубина резания. 2. Число проходов. 3. Радиус при вершине резца. 4. Ширина отрезного резца. 5. Подача по заданной шероховатости. 6. Подача по жесткости. 7. Скорость резания. 8. Частота вращения шпинделя станка. 9. Мощность резания. 10. Основное (машинное) время. 11. Вспомогательное вре- |

| 2 3 | Токарная Револьверная | |

| мя, связанное с установкой и снятием детали. 12. Вспомогательное время, связанное с выполнением технологического перехода. 13. Вспомогательное время, связанное с выполнением контрольных измерений. 14. Оперативное время. 15. Время, связанное с обслуживанием рабочего места, отдыхом и естественными надобностями. 16. Штучное время. 17. Подготовительно-заключительное время. 18. Штучно- калькуляционное время. | ||

| 4 | Сверлильная | См. для № 1–3 «Искомые технологические параметры» п.п. 6–18. |

| 5 | Фрезерная |

|

| 6 | Кругло, внутри, плоско, бесцентровошлифоавльные | 1. Характеристика абразивного круга. 2. Подача (продольная, поперечная, вертикальная). 3. Скорость резания. 4. Частота вращения шпинделя станка (или скорость перемещения стола). 5. См. для № 1–3 «Искомые технологические параметры» п.п. 9–18. |

| 7 | Протяжная | 1. Скорость резания. 2. Ограниченная подача на зуб (на сторону). 3. Основное время. 4. Вспомогательное время. 5. Штучное время. 6. Подготовительно-заключительное время. 7. Штучно-калькуляционное время. |

| 8 | Слесарно-механическая | 1. Вспомогательное время, связанное с установкой и снятием детали в приспособление. 2. Неполное штучное время. 3. Штучное время. 4. Подготовительно-заключительное время. 5. Штучно-калькуляционное время. |

| 9 | Штамповка |

|

| 10 | Сварочная | |

| 11 | Сборочная | |

| 12 | Гальваника | |

| 13 | Контроль | 1. Оперативное время. 2. Штучное время. 3. Подготовительно-заключительное время. 4. Штучно-калькуляционное время. |

| 14 | Инструментальное производство | Изготовление спецприспособлений, штампов холодной и горячей штамповки, режущего и мерительного инструмента. 1. Штучно-калькуляционное время. |

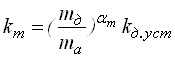

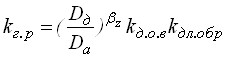

В диссертационных исследованиях рассматривается новый способ организации нормирования – индивидуально-динамическое укрупнённое нормирование. Назначение этого способа – организация комплексного нормирования изготовления детали в условиях отсутствия технологической документации. Этот способ основан на использовании генетических алгоритмов, в основе которых лежат процедуры: формирование прародителей (посредством процедуры самообучаемости); использование решений выполняемых прародителями для непосредственного нормирования детали. Укрупнёно, можно сказать, что прародители необходимы для фиксирования определённых организационно-технических условий производства: используемого оборудования, оснастки, организации труда. Это компенсирует незнание этих условий в виду отсутствия технологического процесса. В виду того, что этот способ нормирования осуществляется в условиях ограниченного объёма исходной информации, необходимо выработать некий механизм снижения рисков по точности нормирования. Функционирование этого механизма основано на определении нормообразующих факторов производственного процесса и воздействии на эти факторы с целью снижения величины риска. Выделяются следующие факторы: 1. Геометрические размеры обрабатываемой детали; 2. Точность обрабатываемых поверхностей; 3. Чистота поверхности; 4. Организационно-технические условия; 5. План исполнения трудового процесса; 6. Масса детали. Риски (см. п.п. 2-5) компенсируются расчётом укрупнённой единицы нормирования (уен), величина которой показывает время обработки одного кубического дециметра металла при средней шероховатости и среднем классе точности детали-аналога (прародителя). Риски (см. п. 6) компенсируются зависимостью  , где km – поправочный коэффициент (к штучному времени нормируемой детали) в зависимости от различия массы нормируемой детали и массы детали-аналога; mд – масса детали, кГ; mа – масса детали-аналога, кГ; m – показатель степени для массы детали при определении вспомогательного времени, связанного с установкой и снятием детали у детали-аналога; kд.уст – коэффициент, показывающий долю вспомогательного времени на установку и снятие детали в масштабах штучного времени у детали-аналога. Для компенсации (см. п. 1) рисков от отклонения геометрических размеров можно воспользоваться зависимостью:

, где km – поправочный коэффициент (к штучному времени нормируемой детали) в зависимости от различия массы нормируемой детали и массы детали-аналога; mд – масса детали, кГ; mа – масса детали-аналога, кГ; m – показатель степени для массы детали при определении вспомогательного времени, связанного с установкой и снятием детали у детали-аналога; kд.уст – коэффициент, показывающий долю вспомогательного времени на установку и снятие детали в масштабах штучного времени у детали-аналога. Для компенсации (см. п. 1) рисков от отклонения геометрических размеров можно воспользоваться зависимостью:  , где kг.р – коэффициент, учитывающий отклонение геометрических размеров; Dд – диаметр поверхности нормируемой детали, мм; Dа – диаметр (средний, с учётом длин обработки) всех обрабатываемых поверхностей у детали-аналога, мм; z – показатель степени; kд.о.в – коэффициент, показывающий долю основного (машинного) времени в масштабах штучного времени детали-аналога; kдл.обр – коэффициент, показывающий долю длины конкретной поверхности нормируемой детали в суммарной длине всех её поверхностей.

, где kг.р – коэффициент, учитывающий отклонение геометрических размеров; Dд – диаметр поверхности нормируемой детали, мм; Dа – диаметр (средний, с учётом длин обработки) всех обрабатываемых поверхностей у детали-аналога, мм; z – показатель степени; kд.о.в – коэффициент, показывающий долю основного (машинного) времени в масштабах штучного времени детали-аналога; kдл.обр – коэффициент, показывающий долю длины конкретной поверхности нормируемой детали в суммарной длине всех её поверхностей.

В пятой главе представлены задачи и их решения, связанные с организацией коммерческой деятельности. Если от качественного исполнения этапа «Анализ предмета исследования» зависит полнота потенциальных возможностей будущей модели, а от этапа «Проектирование модели» – реальные возможности, то от этапа «Коммерциализация модели» – качественное функционирование модели в реальных производственных условиях и привлекательность модели на рынке сбыта товаров и услуг. Одним из показателей привлекательности является ожидаемый экономический эффект. Первым шагом, как показано в табл. 4, является изучение рынка сбыта в части его потребностей. Для этого из общей общественно-полезной деятельности выделяется область исследования, из этой области выбирается предмет исследования, подлежащий моделированию. Выбирается критерий, характеризующий эффективность модели, выполняется предварительный расчёт экономической эффективности. Только после этого начинается отработка этапов «Анализ предмета исследования» и «Проектирование модели». После этого, вновь начинает отрабатываться этап «Коммерциализация». На этом шаге выполняется анализ организационно-технических условий (ОТУ) исполнения бизнес процессов непосредственного Заказчика; анализ соответствия, выявленных ОТУ информационной базе модели; окончательный расчёт экономической эффективности.

Таблица 4

Этапы жизненного цикла существования модели

| Этапы | Наименование | Выбор решения |

| Изучение рынка сбыта товаров и услуг | 1. Выбор области исследования | 1. Организация нормирования труда |

| 2. Выбор предмета исследования | 2. Расчёт режимов резания и норм времени | |

| 3. Экономическое обоснование | 3. См. табл. 5 | |

| Анализ предмета исследования | Проведение политики привлекательности модели и продления | |

| Проектирование модели | жизненного цикла её существования | |

| Внедрение модели – встраивание в организационно-технические условия Заказчика | 4. Презентация модели. | 4. Тестирование на примерах Заказчика |

| 5. Организация человеко-машинной системы Пользователь–Модель. | 5. См. табл. 6 | |

| Сопровождение эксплуатации модели. | Мониторинг | Оперативное решение всех вопросов |

Таблица 5

Предварительный расчёт экономической эффективности

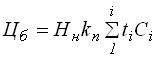

1. |

| Цб – сумма затрат (базовая), связанная с выполнением функций предмета исследования без использования модели, тыс. руб.; kп – коэффициент приведения единиц измерения, равный 0.001; ti – норма времени, затрачиваемая на выполнение определенной функции предмета исследования, ч.; Сi – часовая тарифная ставка работника, выполняющего кон кретную функцию предмета исследования, руб./ч.; Нн – коэффициент начислений на заработную плату (на премию, на налоги). |

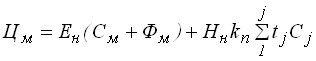

2.  |

| Цм – сумма затрат, связанная с выполнением функций предмета исследования с использованием модели, тыс. руб.; См – стоимость модели, внедряемой в производство, тыс. руб.; Фм – дополнительные капитальные вложения (приобретение вычислительной техники и т.д.), тыс. руб.; Ен – нормативный коэффициент окупаемости; tj - норма времени, затрачиваемая на выполнение определенной функции предмета исследования с применением модели, ч.; Сj - часовая тарифная ставка сотрудника, использующего возможности модели при выполнении конкретной функции предмета исследования, руб./ч.;. |

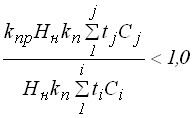

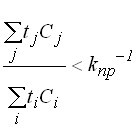

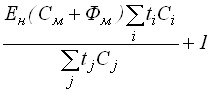

Целевая функция:  ; ;  ; ;  ; ;  . . |

kпр – коэффициент приведения функциональных затрат к дополнительным затратам, равный  . . |

Таблица 6

Организация человеко-машинной системы «Пользователь – Модель»

| Наименование мероприятий | Ответственные | Комментарии |

| Презентация | Разработчик | Особое внимание уделяется:

|

| Лекции целевого назначения. | Разработчик | Практические занятия проводятся на конкретных примерах предприятия. |

| Приказ о создании рабочей группы по отработке модели | Заказчик | В Приказе указывается:

|

| Пробные расчёты | Заказчик, Разработчик | Особое внимание уделяется:

|

| Совместное совещание | Заказчик, Разработчик |

|

| Издание Приказа | Заказчик | О промышленной эксплуатации. |

ОСНОВНЫЕ ВЫВОДЫ И РЕЗУЛЬТАТЫ РАБОТЫ

- Разработаны теоретические основы моделирования систем автоматизации для организации производства на этапе организации нормирования труда, практически использованные на примерах: механообрабатывающего, заготовительно-штамповочного, сварочного, гальванического, сборочного, инструментального производств и работ, выполняемых контролёрами – что позволяет на 15 – 25 % снизить трудоёмкость проектирования систем подобного класса.

- Теоретические основы отработаны на примере организации нормирования труда и на примере организации проектирования технологических процессов (в заготовительно-штамповочном производстве) – что позволило снизить затраты на интеграцию САПР ТП – штамповка и САПР НТ «NORMA» на 35-50 %.

- Сформулированы необходимые и достаточные условия интеграции моделей автоматизации технологического назначения – что расширило теорию и практику интеграции систем подобного рода при организации комплексной автоматизации.

- Выдвинута и обоснована гипотеза о необходимости соблюдения баланса внутреннего и внешнего субъективизма при проектировании моделей автоматизации технологического назначения – что обеспечивает гомеостазис модели в динамично изменяющемся пространстве организационно-технических условий производства.

- Практически реализованы три способа нормирования труда с использованием компьютерных технологий: автоматизированное, автоматическое и индивидуально-динамическое укрупненное нормирование – что расширило теорию и практику организации производства на этапе организации нормирования труда.

- Определена методика снижения рисков при укрупнённом нормировании – что повысило точность расчётов организации нормирования труда на 5-7 %.

- Разработан и использован табличный алгоритмический язык ТАЯ для представления знаний организации проектирования и организации нормирования ТП – что повысило производительность труда при проектировании моделей и обеспечило их гомеостазис.

- Разработан и внедрён комплекс систем автоматизированного проектирования норм труда для механообрабатывающего, заготовительно-штамповочного, гальванического, сварочного, сборочного и инструментального производств – что повышает производительность труда технологов и нормировщиков, при организации производства в 4-6 раз.

- Разработанный комплекс функционирует в автономном режиме эксплуатации (в т.ч. в сетевом варианте) и в интегрированном режиме – что способствует организации комплексной автоматизации ТПП.

- Решена задача нормирования по конструкторской документации – что обеспечивает оперативность принятия решений на ранних этапах организации технологической подготовки производства.

- Результаты исследований внедрены на более чем 20-ти предприятиях отечественного товаропроизводителя и ближнего зарубежья – что позволило повысить их уровень конкурентоспособности.

- В результате использования технически обоснованных норм времени повышаются предпосылки рациональной организации производства посредством более качественного планирования; более достоверного прогнозирования; обоснованной политики ценообразования.

ОСНОВНЫЕ ПУБЛИКАЦИИ ПО ТЕМЕ ДИССЕРТАЦИИ

Монография

- Шарафеев И.Ш., Закиров И.М. Расчет режимов резания и норм времени на основе концепции моделирования систем автоматизации технологического назначения. Казань: Изд-во Казан. гос. техн. ун-та. 2006. 180 с.

Статьи в журналах, рекомендованных ВАК РФ

- Шарафеев И.Ш. Механизм общения автоматизированных систем технологического назначения. С. 52-58 // Вестник Казан. гос. техн. ун-та. 2001 № 3.

- Шарафеев И.Ш. Индивидуально-динамическое укрупненное нормирование труда. С. 20-23 // Вестник Казан. гос. техн. ун-та. 2008 № 3.

- Шарафеев И.Ш. Опыт использования компьютерных технологий в техническом нормировании труда. С. 85-88 // Вестник Казан. гос. техн. ун-та им. А.Н. Туполева. 2008 № 4.

- Шарафеев И.Ш. Структура моделей автоматизации технологического назначения на примере системы автоматизированного проектирования норм труда//Изв. вузов. Авиационная техника. 2008. № 1. С. 77-79.

- Шарафеев И.Ш. Анализ схем интеграции моделей автоматизации технологического назначения//Изв. вузов. Авиационная техника. 2008. № 3. С. 74-77.

- Шарафеев И.Ш. Эволюция предмета исследования при проектировании систем автоматизации технологического назначения в организации нормирования труда // Изв. вузов. Авиационная техника. 2008. № 4. С. 56-58.

- Шарафеев И.Ш. Комплекс систем автоматизированного проектирования норм труда//Изв.вузов. Авиационная техника. 2009. №2. С. 78-81.

Методические материалы

- Методические материалы ММ 1.4.1492-85. Система нормирования токарных, карусельных, токарно-револьверных, сверлильных, фрезерных и шлифовальных работ с использованием ЕС ЭВМ. Афанасьев А.К., Исмагилова Р.А., Шарафеев И.Ш. М.: НИАТ, 1987. 188 С.

Отраслевые стандарты

- Шарафеев И.Ш., Исмагилова Р.А. Отраслевой стандарт «Система автоматизированного проектирования норм труда (САПР НТ) операций механообработки. Входные документы» ОСТ 1 42477-90.

- Шарафеев И.Ш., Исмагилова Р.А. Отраслевой стандарт «Система автоматизированного проектирования норм труда (САПР НТ) операций механообработки. Выходные документы» ОСТ 1 42478-90.

Статьи в других изданиях

- Шарафеев И.Ш. Риски при моделировании системы автоматизированного проектирования укрупненных норм труда // Журнал «Проблемы человеческого риска». 2008. № 1. С. 57-62.

- Шарафеев И.Ш. Система автоматизированного проектирования норм труда операций механообработки с применением ПЭВМ. Межотраслевой научно-технический сборник "Технология". Гибкие производственные системы и робототехника, Выпуск 6, 1991. С. 77-81.

- Шарафеев И.Ш. Техническое нормирование труда с использованием компьютерных технологий. С. 6–7. МашМетСварка. Набережные Челны: ООО «Экспозиция», 2/М (88), 2009.

- Шарафеев И.Ш. Time-кибернетика как управление временем при исполнении бизнес процессов: представления о предмете исследования. С. 6-7. МашМетСварка. Набережные Челны: ООО «Экспозиция», 3/М (91) 2009.

- Шарафеев И.Ш. Особенности стыковки системы нормирования с системой проектирования технологических процессов на ЭВМ. Материалы научно-практической школы передового опыта «Техническое нормирование операций механической обработки с применением ЕС ЭВМ», Казань, 1986. С. 45-48.

- Росляков А.В., Шарафеев И.Ш. Перспективы развития системы автоматизированного нормирования и проектирования технологических процессов на предприятиях. Материалы научно практической школы передового опыта "Техническое нормирование операций механической обработки с применением ЕС ЭВМ", Казань, 1986. С. 22-24.

- Шарафеев И.Ш. Интеграция системы автоматизированного проектирования технологических процессов механообработки. Материалы отраслевого семинара-совещания 19-20 мая 1987г. "Автоматизированные системы проектирования и расчета", Казань, 1989. С. 108-110.

- Шарафеев И.Ш. Механизм общения информационных систем на примере САПР нормирования труда. /Международная научно-практическая конференция, «Теоретические, конструкторско-технологические, организационные проблемы и обеспечение качества при создании и освоении новых изделий – Технология, инновация, качество 99», Казань, 1999. С. 286-289.

- Шарафеев И.Ш. Нормирование труда в условиях автоматизации производства. /Международная научно-практическая конференция, «Теоретические, конструкторско-технологические, организационные проблемы и обеспечение качества при создании и освоении новых изделий – Технология, инновация, качество 99», Казань, 1999. С. 277-280.

- Шарафеев И.Ш., Росляков А.В. Опыт внедрения системы автоматизированного проектирования норм труда (САПР НТ) на предприятиях машиностроения./Международная научно-практическая конференция: Теоретические, конструкторско-технологические, организационные проблемы и обеспечение качества при создании и освоении новых изделий. Казань, 1999. С. 273-276.

- Шарафеев И.Ш., Росляков А.В., Даушева Г.Н., Коломак Г.Н. Система автоматизированного проектирования норм труда (САПР НТ «NORMA» механообрабатывающего производства//Международная научно-практическая конференция, «Теоретические, конструкторско-технологические, организационные проблемы и обеспечение качества при создании и освоении новых изделий – Технология, инновация, качество 99», Казань, 1999. С. 281-284.

- Шарафеев И.Ш. Концепция моделирования систем технологического назначения в организации нормирования труда. С. 27-52. Инновационные технологии в проектировании, производстве и испытаниях изделий машиностроения. Казань: Изд-во Казанск.ун-та, 2004.–408 с.

- Шарафеев И.Ш. Некоторые аспекты, рассматриваемые в концепции моделирования систем технологического назначения. С. 188-197. Всероссийская научно-практическая конференция/Авиакосмические технологии и оборудование. Казань:, Изд-во Казан. гос. техн. ун-та, 2004. 784 с.

- Шарафеев И.Ш., Витвинова Т.И., Даушева Г.Н., Коломак Г.Н., Трифонов Е.В. Система автоматизированного проектирования технологических процессов и норм времени заготовительно-штамповочного производства. Материалы международной научно-практической конференции / Авиакосмические технологии и оборудование. Казань: Изд-во Казан. гос. техн. ун-та, 2006. С. 82-83.

- Шарафеев И.Ш., Даушева Г.Н., Коломак Г.Н. Система автоматизированного проектирования норм труда сварочного производства. Материалы международной научно-практической конференции / Авиакосмические технологии и оборудование. Казань: Изд-во Казан. Гос. техн. ун-та, 2006. С. 83-84.

- Шарафеев И.Ш., Даушева Г.Н., Коломак Г.Н. Система автоматизированного проектирования норм труда механообрабатывающего производства САПР НТ «NORMA». Материалы международной научно-практической конференции / Авиакосмические технологии и оборудование. Казань: Изд-во Казан. Гос. Техн. ун-та, 2006. С. 84-85.

- Шарафеев И.Ш. Гомеостазис в системах автоматизации технологического назначения. Материалы международной научно-практической конференции / Авиакосмические технологии и оборудование. Казань: Изд-во Казан. Гос. Техн. ун-та, 2006. С. 260-261.

- Шарафеев И.Ш., Закиров И.М. Концепция моделирования систем автоматизации технологического назначения на примере системы автоматизированного проектирования норм труда САПР НТ «NORMA». Материалы международной научно-практической конференции / Авиакосмические технологии и оборудование. Казань: Изд-во Казан. Гос. Техн. ун-та, 2006. С. 262-263.

- Шарафеев И.Ш. Данные, информация, знания в системах автоматизации технологического назначения. Материалы международной научно-практической конференции / Авиакосмические технологии и оборудование. Казань: Изд-во Казан. Гос. Техн. ун-та, 2006. С. 261.