Повышение стабильности проплавления при аргонодуговой сварке конструкций из коррозионно-стойких сталей

На правах рукописи

СЕЛИВАНОВ Алексей Сергеевич

ПОВЫШЕНИЕ СТАБИЛЬНОСТИ

ПРОПЛАВЛЕНИЯ ПРИ АРГОНОДУГОВОЙ

СВАРКЕ КОНСТРУКЦИЙ

ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ

Специальность 05.02.10 - Сварка, родственные

процессы и технологии

АВТОРЕФЕРАТ

диссертации на соискание ученой степени кандидата технических наук

Барнаул – 2012

Работа выполнена на кафедре оборудования и технологии сварочного производства ФБГОУ ВПО «Уфимский государственный авиационный технический университет»

Научный руководитель: доктор технических наук, профессор

Атрощенко Валерий Владимирович

Официальные оппоненты: доктор технических наук, профессор

Околович Геннадий Андреевич,

ФГБОУ ВПО «Алтайский государственный технический университет им. И.И.Ползунова», зав. кафедрой

кандидат технических наук, профессор

Чижов Василий Николаевич,

ФГБОУ ВПО «Алтайский государственный аграрный университет», ректор

Ведущая организация – ОАО Инновационный научно-технологический центр «Искра» (г. Уфа).

Защита диссертации состоится «17» мая 2012 г. в 12-30 на заседании диссертационного совета Д 212.004.01 при ФГБОУ ВПО «Алтайский государственный технический университет им. И.И. Ползунова» (АлтГТУ) по адресу: 656038, Россия, г. Барнаул, пр. Ленина, 46; факс (3852)290-765; e-mail: [email protected].

С диссертацией можно ознакомиться в научно-технической библиотеке ФГБОУ ВПО «Алтайский государственный технический университет им. И.И. Ползунова»

Автореферат разослан «____» апреля 2012 г.

Ученый секретарь

диссертационного совета Ю.О. Шевцов

Общая характеристика работы

Актуальность работы

В настоящее время, одним из наиболее универсальных способов сварки в современном машиностроении, характеризующимся высокой стабильностью процесса, качеством получаемых изделий и высоким уровнем автоматизации является аргонодуговая сварка неплавящимся электродом (АрДС). Широкое применение АрДС получила в авиастроении и других отраслях машиностроения при производстве ответственных сварных узлов из коррозионно-стойких сталей. К данным узлам предъявляются высокие эксплуатационные требования, поэтому сварные соединения здесь должны обладать высоким качеством, постоянством механических характеристик и геометрических параметров.

Одними из главных показателей качества при АрДС является форма проплавления сварного шва, определяемая глубиной проплавления и шириной шва, и ее стабильность в процессе сварки, от которой во многом зависят механические характеристики сварного соединения.

Несмотря на значительное количество работ, посвященных проблеме использования вольфрамовых лантанированных электродов при АрДС: оптимизации их формы, состава, увеличению эрозионной стойкости, на данный момент не существует систематизированных достоверных сведений по применению вольфрамовых электродов. Существующие нормативные документы и справочная литература дают противоречивые рекомендации о геометрических параметрах вольфрамовых электродов: диаметрах и углах заточки. Кроме того, имеются существенные различия во взглядах разных исследователей в подходах к выбору геометрии электродов и обеспечению их длительной стойкости.

Дальнейшее развитие АрДС связано с автоматизацией процесса и внедрением роботизированных сварочных комплексов, где серьезной проблемой является текущий контроль износа электрода. Исследование влияния геометрических параметров вольфрамовых лантанированных электродов на стабильность формы проплавления, а также стойкости электродов при их продолжительной работе представляет особый интерес для автоматического управления геометрическими параметрами формируемых сварных швов.

Таким образом, разработка научно-обоснованных рекомендаций по повышению стабильности формы проплавления при АрДС в условиях автоматизированного и роботизированного производства сварных конструкций является актуальной задачей.

Цель работы - повышение стабильности проплавления при аргонодуговой сварке коррозионно-стойких сталей за счет рационального выбора геометрических параметров лантанированного вольфрамового электрода.

Задачи исследований:

- Определить по экспериментальным данным влияние геометрических параметров лантанированного вольфрамового электрода на стабильность формы проплавления сварного шва.

- Разработать статистические модели АрДС, определяющие взаимосвязь сварочного тока и геометрических параметров лантанированного вольфрамового электрода с формой проплавления сварного шва и ее стабильностью в процессе АрДС.

- Исследовать динамику изменения формы проплавления сварного шва при длительной работе лантанированного вольфрамового электрода.

- Разработать технологические рекомендации по выбору геометрических параметров лантанированного вольфрамового электрода в условиях автоматизированного и роботизированного процессов АрДС.

Методы исследования

В работе применялись методы планирования эксперимента, многомерного статистического анализа, цифровой видео- и фотосъемки, компьютерной регистрации пульсаций напряжения дуги в процессе сварки. Для определения глубины проплавления использовались методы металлографического анализа. Статистическая обработка проводилась с использованием пакетов STATISTIKA и MathCad. Экспериментальные исследования выполнялись на специализированных сварочных установках.

Научная новизна работы состоит в следующем:

1. Установлено, что стабильность формы проплавления сварного шва существенно зависит от используемого соотношения сварочного тока, диаметра и угла заточки лантанированного вольфрамового электрода и имеет экстремальный характер с максимумом при угле 30° в диапазоне сварочных токов 120-240 А.

2. На основании обработки экспериментальных данных методами многомерного статистического анализа получены статистические модели взаимосвязи сварочного тока и геометрических параметров лантанированного вольфрамового электрода с формой проплавления сварного шва и ее стабильностью, позволяющие оценивать изменения формы проплавления сварного шва в условиях автоматизированного и роботизированного процессов АрДС.

3. Установлено, что при длительной работе лантанированного вольфрамового электрода значительно снижается стабильность формы проплавления сварного шва. Эффективное время работы электрода можно определить по моменту исчезновения регулярных пульсаций напряжения дуги.

4. Предельные токовые нагрузки при сварке на постоянном токе прямой полярности для стержневых лантанированных вольфрамовых электродов марки ВЛ диаметром 1,0; 1,6; 2,0 составляют 90, 188 и 271 А соответственно.

Практическая ценность результатов работы

Разработаны технологические рекомендации по выбору угла заточки и диаметра вольфрамового электрода, обеспечивающего стабильность формы проплавления сварного шва при АрДС, для заданных значений сварочного тока.

Технологические рекомендации по выбору угла заточки и диаметра вольфрамового электрода внедрены на ОАО «УМПО».

Достоверность результатов исследований

Результаты работы получены на основании статистической обработки репрезентативных выборок экспериментальных данных, математического и компьютерного моделирования, что обеспечило их точность и достоверность.

На защиту выносятся:

- Результаты экспериментального исследования стабильности формы проплавления сварного шва от геометрических параметров лантанированных вольфрамовых электродов в диапазоне сварочных токов 120-240А.

- Статистические модели АрДС, определяющие взаимосвязь сварочного тока и геометрических параметров лантанированного вольфрамового электрода с формой проплавления сварного шва и ее стабильностью в процессе АрДС.

- Результаты экспериментального исследования стабильности формы проплавления сварных швов в процессе длительной работы лантанированного вольфрамового электрода.

- Технологические рекомендации по выбору геометрических параметров лантанированного вольфрамового электрода для АрДС в условиях автоматизированного и роботизированного процесса сварки.

Апробация работы

Основные положения диссертационной работы докладывались и обсуждались на Российских и международных конференциях: четвертой международной научно-технической конференции «Сварка. Контроль. Реновация», г. Уфа, 2004 г.; шестой научно-технической конференции «Сварка. Контроль. Реновация», г. Уфа, 2006 г.; Всероссийской молодежной научно-технической конференции «Мавлютовские чтения», г. Уфа, УГАТУ, 2007 и 2008 г.; Российской научно технической конференции «Мавлютовские чтения», г. Уфа, УГАТУ, 2011 г.; Всероссийской научно-практической конференции «Автоматизация и управление технологическими и производственными процессами», Уфа, УГАТУ, 2011 г.; V Всероссийской научно-технической конференции молодых специалистов, Уфа, УМПО 2011 г.; Международной заочной научно-практической конференции «Вопросы науки и техники», Новосибирск, 2012 г.

Публикации

По результатам исследований опубликовано 12 научных работ, в том числе 3 статьи в рецензируемых журналах из перечня ВАК.

Объем и структура работы. Диссертация состоит из введения, 4 глав и заключения общим объемом 134 страницы, включая 17 таблиц, 85 рисунков и списка цитируемой литературы из 53 наименований.

Основное содержание работы

Во введении обосновывается актуальность выбранной темы, формулируется цель работы, задачи исследования, научная новизна и практическая ценность. Приведены положения, выносимые на защиту.

В первой главе проведен анализ научных данных, касающихся влияния геометрических параметров лантанированных вольфрамовых электродов на различные характеристики дугового разряда при аргонодуговой сварке.

Приведены данные по влиянию формы электрода на плотность тока, сосредоточенность дуги, распределение потока энергии, давление дуги, температуре по оси столба дуги, напряженности электрического поля в столбе дуги. Показано, что форма электрода оказывает влияние на глубину и ширину проплавления. Глубина проплавления монотонно снижается с увеличением притупления. Увеличение угла заточки с малых углов 10°-15° вначале приводит к росту глубины проплавления, а после пика на углах 30°-34° градусов к существенному ее уменьшению. Длина и ширина ванны с увеличением угла заточки и притупления уменьшаются.

Большой вклад в понимание проблемы влияния геометрических параметров рабочего участка электрода на стабильность процесса сварки внесли работы Ерохина А.А., Букарова В.А., Ищенко Ю.С, Кляпицына В. А., Черного В.А., Гуляева В.И., Полухина В.Н., Казакова В.В., Тахвананина С. В., Суздалева И.В., Явно Э. И. и др. Установлено, что при проплавлении металла одной и той же толщины независимо от режимов сварки геометрические размеры ванны и ее вес колеблются в пределах 10-20%, при этом отмечается потеря устойчивости процесса сварки при угле заточки более 120о. При малых токах, в диапазоне 10-50 А, дуга сохраняет свою пространственную устойчивость только при углах заточки 10° и 30° без притупления.

Исследованиям стойкости вольфрамовых электродов посвящены работы Прилуцкого В. П., Косовича В. А., Лапина И.Е., Рабкина Д.В., Ивановой О.Н., Гордеева В. Ф., Пустогарова А. В., Еремина Е. Н., Персица Л. М. и др. Несмотря на большое количество работ в данной области, все они в той или иной степени ориентированы на исследование изменения состояния электрода в процессе сварки, и не рассматривают связанное с этим процессом изменение стабильности формы проплавления сварного шва.

Приведен сравнительный анализ рекомендаций по выбору геометрических параметров электродов при аргонодуговой сварке, имеющихся в нормативной документации, научной и технической литературе.

Табл. 1. Рекомендуемые диапазоны угла заточки вольфрамового

электрода (по данным нормативных документов)

| № | Марка электрода | Диаметр электрода, мм | Рекомендуемый угол заточки | Источник информации |

| 1 | ВЛ,ВИ | - | 28 -30° или 9-11° | ОСТ 36-57-81 |

| 2 | ВЛ,ВИ | 2,0-3,2 | 28 -30° или 9-11° | РД-25.160.00-КТН-011-10 |

| 3 | ВЛ | 2,0 | 28 -30° или 9-11° | СТО Газпром 2-2.2-136-2007 |

| 4 | ВЛ | - | 7-22° | ОСТ 26.260.3-2001 |

| 5 | ЭВЛ, ЭВИ-1, ЭВИ-2, ЭВИ-3, ЭВТ-15, ВЛ, СВИ-1 | 2,0 | 11-18° | РД 153-34.1-003-01 |

| 3,0 | 17-28° | |||

| 4,0 | 22-36° |

В ходе анализа литературных источников установлено, что существуют большие различия во взглядах разных исследователей в подходах к выбору геометрических параметров лантанировнных вольфрамовых электродов и обеспечению их длительной работы. Рекомендуемые геометрические параметры электродов по различным нормативным документам слабо согласуются друг с другом (см. табл. 1). В научной и технической литературе также наблюдается значительный разброс рекомендуемых геометрических параметров электродов.

Во второй главе рассмотрено применяемое оборудование, материалы и методики исследований. Описаны разработанные экспериментальные установки для сварки плоских образцов и специализированный стенд для проведения длительных исследований технологических свойств лантанированных вольфрамовых электродов, а также используемое сварочное оснащение.

Разработаны методики определения предельных токовых нагрузок, исследования влияния геометрических параметров электрода и времени его работы на стабильность формы проплавления, методики подготовки электродов, металлографических исследований, цифровой фото- и видеосъемки и компьютерной регистрации пульсаций напряжения дуги.

В третьей главе представлены результаты экспериментальных исследований влияния геометрических параметров лантанированного вольфрамового электрода на предельные токовые нагрузки и стабильность формы проплавления при сварке.

а б в Рис. 1. Электроды после разрушения: а – диаметр 1,0 мм, сила тока 109 А; б – диаметр 1,6 мм, сила тока 194 А; в – диаметр 2,0 мм, сила тока 275 А а б в Рис. 1. Электроды после разрушения: а – диаметр 1,0 мм, сила тока 109 А; б – диаметр 1,6 мм, сила тока 194 А; в – диаметр 2,0 мм, сила тока 275 А |

В процессе АрДС электроды работают в условиях значительных токовых нагрузок, которые при перегреве вольфрама выше температуры плавления могут привести к разрушению электрода.

Для определения предельных токовых нагрузок (на постоянном токе прямой полярности) использовались лантанированные вольфрамовые электроды марки ВЛ-10 диаметром 1,0; 1,6; 2,0 и 3 мм при фиксированном вылете, равном 25 мм. С целью установления влияния угла заточки на величину предельного тока эксперименты проводились на трех различных углах заточки электрода 30°, 45° и 60°.

| Рис. 2. График зависимости предельного тока от диаметра электрода |

Из рис. 1. видно, что на электродах диаметром 1,0; 1,6; 2,0 мм при достижении сварочным током критических (предельных) значений происходит отрыв части электрода, расположенной ниже места расплавления. На электродах диаметром 3,0 мм расплавления не происходит даже при токах 380 – 400 А.

Зависимость предельного сварочного тока от диаметра электрода, для исследованного диапазона диаметров, близка к линейной, и может быть аппроксимирована функцией вида Iпр=180dэл - 92, где dэл – диаметр электрода в мм. Установлено, что угол заточки электрода практически не влияет на величину предельного сварочного тока.

Установлено влияние угла заточки электрода на стабильность формы проплавления сварного шва. В ходе исследований использовались лантанированные вольфрамовые электроды диаметром 2 и 3 мм с углами заточки 17, 22, 30, 35, 45 и 60 при значениях сварочного тока 120, 180 и 240А.

Результаты статистической обработки данных показали, что глубина проплавления существенно зависит от угла заточки электрода, причем наблюдается явно выраженный максимум этого показателя при угле заточки 30° (рис. 3). В качестве характеристики среднего положения выборки использовалась медиана. Прямоугольники показывают значения выборок, входящих в диапазон между квантилем 25% (Q25) и 75% (Q75), а горизонтальными засечками показан размах глубины проплавления. Угол заточки 30° характеризуется и минимальным размахом глубины проплавления, то есть ее максимальной стабильностью.

Установлено, что при угле заточки 17 происходит расплавление электрода по конусной части. При этом рабочий участок электрода заметно отклоняется от начального положения и вызывает нарушение стабильности глубины проплавления. C увеличением угла заточки, начиная с угла 22, расплавление кончика электрода не наблюдалось и электроды практически не изменили свою первоначальную форму.

Рис. 3. Диаграмма размаха глубины проплавления при различных углах заточки электрода

Для количественной оценки стабильности формы проплавления в качестве числовой характеристики использовалась дисперсия глубины проплавления. Она позволяет оценить степень компактности расположения «облака наблюдений» около своего центра тяжести (среднего значения). Оценка дисперсии определяется формулой:

,

,

где Xi - измеряемая величина (глубина проплавления); n – количество опытов; ![]() - оценка математического ожидания измеряемой величины.

- оценка математического ожидания измеряемой величины.

График зависимости дисперсии глубины проплавления от угла заточки электрода приведен на рис. 4. Видно, что минимальная дисперсия, соответствующая максимальной стабильности глубины проплавления на электродах ВЛ-10 диаметром 2 и 3 мм при значениях сварочного тока 120, 180 и 240 А обеспечивается на углах заточки 30 градусов.

Рис. 4. График зависимости дисперсии глубины проплавления от угла заточки электрода

На других углах заточки дисперсия глубины проплавления увеличивается. Угол заточки в основном влияет на динамические характеристики дуги: осевую скорость потока плазмы и динамическое давление. Максимум этих характеристик наблюдается при углах заточки, близких к 30, что подтверждается максимальной глубиной проплавления, полученной в данной работе.

Установлено, что диаметр электрода также существенно влияет на стабильность глубины проплавления. Оценка технологических свойств электродов диаметром 2 мм показала, что при токе 120 А значения дисперсии глубины проплавления практически совпадают с полученными на электродах диаметром 3 мм. Однако с ростом сварочного тока дисперсия на электродах диаметром 2 мм резко возрастает (рис. 4). Это показывает, что стабильность дугового разряда при аргонодуговой сварке неплавящимся вольфрамовым электродом зависит от теплового состояния электрода, определяемое его диаметром, и связана с изменением характера привязки дугового разряда на электроде. С ростом сварочного тока и разогревом рабочей поверхности электрода происходит переход от контрагированной к диффузной привязке дугового разряда, приводящий к снижению стабильности дуги.

Рис. 5. Взаимосвязь дисперсии глубины проплавления, угла заточки и силы сварочного тока

На основании экспериментальных данных методом регрессионного анализа была построена статистическая модель, описывающая полученные взаимосвязи.

Дисперсия глубины проплавления для лантанированных вольфрамовых электродов определяется выражением:

S2=-0.349+7.21610-3I+3.15610-3+2.58810-42-2.33510-5I2-2.13610-4I+2.3110-62I-4.39710-63+1.89410-7 I2+3.56110-8I3,

где I – сила сварочного тока, – угол заточки электрода.

Поверхность, описываемая данным уравнением, представлена на рис. 5. Видно, что с увеличением сварочного тока влияние угла заточки на дисперсию возрастает.

Для разработки статистической модели, связывающей геометрические параметры лантанированного вольфрамового электрода с формой проплавления сварного шва, был применен метод группового учета аргументов (МГУА). Метод основан на рекурсивном селективном отборе моделей, на основе которых строятся сложные, наиболее корректные модели. Построенная с помощью МГУА статистическая модель позволяет прогнозировать значение глубины проплавления Y в зависимости от диаметра и угла заточки электрода при фиксированном значении погонной энергии.

Для расчета глубины проплавления с помощью МГУА были получены следующие выражения:

Y = 1.964862+158.571*10-3*X1-6.854646*10-5*X22,

при токе 120 А и скорости сварки 10 м/час;

Y = 2.196682+5.350621*10-3*X1*X2,

при токе 180 А и скорости сварки 15 м/час;

Y = 217.3843*10-3*X1+82.71684*10-3*X2 – 94.10077*10-5* X22

при токе 240 А и скорости сварки 20 м/час; где X1 – диаметр электрода, X2 – угол заточки.

В четвертой главе представлены результаты экспериментальных исследований динамики изменения формы проплавления при длительной работе лантанированных вольфрамовых электродов.

Одной из причин ухудшения стабильности формы сварных швов при АрДС является образование наростов на рабочем участке неплавящихся электродов в процессе длительной работы. Установлено, что с увеличением диаметра электрода (с 1 до 3 мм) и угла его заточки (с 30 до 60°) вероятность образования нароста возрастает. Очевидно, у электродов с такими геометрическими параметрами создаются благоприятные тепловые условия для конденсации на рабочей поверхности паров вольфрама, образующих наросты. В процессе дальнейшего горения дуги наросты увеличиваются в размерах, пока не достигнут зоны столба дуги. Части нароста, попавшие в дугу, уносятся плазменными потоками в сторону изделия.

На рис.6 представлены кадры видеосъемки отрыв нароста от рабочего конца электрода и перенос его к изделию. Отчетливо видно падение нароста на изделие по периферии сварочной дуги.

Рис. 6. Кадры видеосъемки момента отрыва нароста от рабочего конца неплавящегося электрода (d = 3 мм, = 60°)

Для исследования динамики изменения формы проплавления при длительной работе лантанированных вольфрамовых электродов были проведены исследования, которые показали, что начальный период работы электрода характеризуется максимальной глубиной и шириной проплавления, а также наименьшим разбросом их значений (рис. 7). Размах значений, и соответственно величин дисперсии глубины и ширины проплавления с увеличением времени работы электрода возрастают, что свидетельствует о постепенном снижении стабильности формы проплавления. Дисперсия глубины проплавления за 60 мин работы электрода возрастает с 0,014 до 0,031, а дисперсия ширины шва с 0,002 до 0,024.

Показано, что значение медианы глубины проплавления наиболее существенно меняется в течение первых 30 минут работы электрода, снижение средней глубины проплавления составляет 8%, а значение медианы ширины шва в течение 60 минут работы меняется несущественно и составляет около 2,5%.

| а) | б) |

Рис. 7. Диаграммы размаха: а – глубины проплавления в зависимости от времени работы электрода, б - ширины шва в зависимости от времени работы электрода

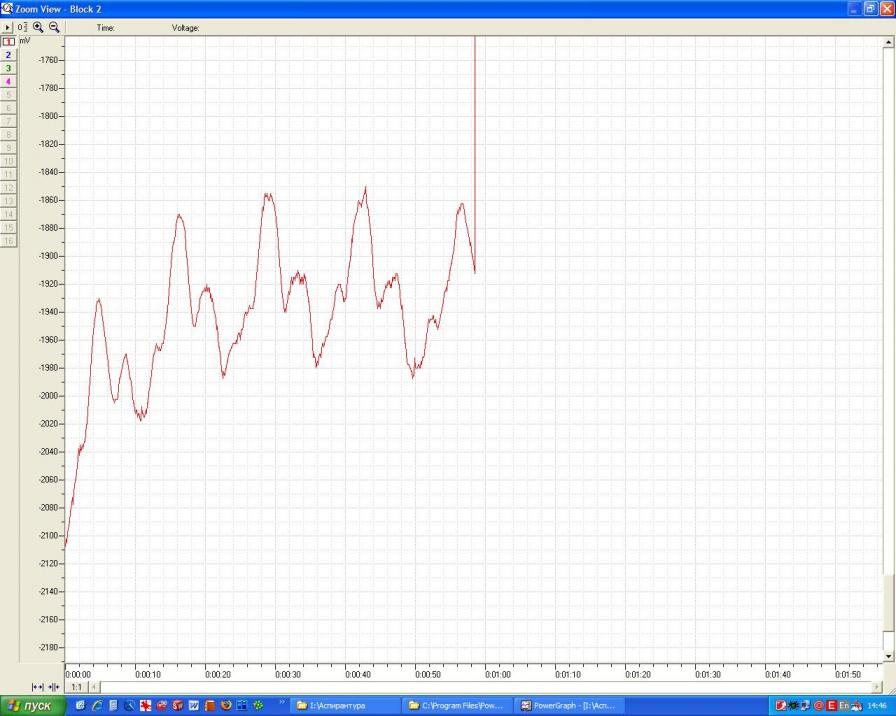

На рис. 8, а приведена характерная кривая напряжения дуги, записанная компьютерным регистратором электрических сигналов при сварке лантанированным вольфрамовым электродом без наработки (диаметр 3 мм, угол заточки 30°). Видно, что кривая содержит периодические низкочастотные пульсации напряжения с амплитудой порядка 0,75 В и периодом около 13 секунд. Пульсации имеют регулярный характер и визуально отражают процесс образования сварного соединения при АрДС со стабильной формой проплавления сварного шва.

На рис. 8, б приведена кривая напряжения дуги, при сварке с изношенным электродом (диаметр 3 мм, угол заточки 30°). В данном случае кривая напряжения качественно отличается от представленной на рис. 8, а. Это явление, характеризующее эффективное время работы лантанированного вольфрамового электрода, может быть использовано для автоматического контроля износа электрода в процессе АрДС, что особенно важно для эффективного осуществления процессов автоматической и роботизированной сварки. При износе электродов наблюдаются изменения формы рабочего участка: оплавление и скругление заточенного конца, эрозия рабочей поверхности электрода, образования нароста и кольцеобразной «короны». Кроме того, происходит выход с поверхности электрода легирующей присадки. Вследствие этих причин, на изношенных электродах катодное пятно хаотически меняет свое положение, что приводит к срыву регулярности пульсаций напряжения дуги и последующей аппаратной фиксации этого момента для остановки процесса сварки и смены электрода.

|  |

| а) кривая напряжения дуги, полученная на новом электроде | б) кривая напряжения дуги, полученная на изношенном электроде |

Рис. 8. Изменение кривых напряжения дуги в зависимости от износа электрода

На основании результатов исследований разработаны технологические рекомендации по выбору угла заточки и диаметра вольфрамового электрода, обеспечивающего стабильность формы проплавления сварного шва при АрДС, для заданных значений сварочного тока:

- Неплавящийся электрод перед работой должен быть заточен на конус. Угол конуса должен быть равен 30°.

- Время работы электрода без переточки ограничивать 30 минутами.

- Использование электродов диаметром менее 2,0 мм нежелательно, ввиду сложности получения требуемых геометрических характеристик.

- Рекомендуется не выполнять притупления электрода, ввиду сложности получения постоянного диаметра притупления и его контроля.

- Рекомендуемые и предельные сварочные токи для электродов марки ВЛ-10 различного диаметра приведены в табл. 2.

Табл. 2. Рекомендуемые и предельные сварочные токи для электродов марки ВЛ-10

| Диаметр электрода, мм | Рекомендуемый сварочный ток, А | Предельный сварочный ток, А | |

| 1 | 1,0 | - | 90 |

| 2 | 1,6 | - | 188 |

| 3 | 2,0 | до 120 | 270 |

| 4 | 3,0 | 120 - 300 | 400 |

Технологические рекомендации по выбору угла заточки и диаметра вольфрамового электрода внедрены на ОАО «УМПО». В результате внедрения разработанных технологических рекомендаций расчетный экономический эффект составил 1,6 млн. рублей.

Основные выводы и результаты работы:

- Установлено, что стабильность формы проплавления металла сварного шва существенно зависит от силы сварочного тока, угла заточки и диаметра лантанированного вольфрамового электрода. Максимальная стабильность достигается на углах заточки 30°. Любое изменение угла заточки в сторону уменьшения или увеличения от 30° приводит к снижению стабильности формы проплавления, что подтверждается влиянием угла заточки на динамические характеристики дуги: осевую скорость потока плазмы и динамическое давление.

- На основании обработки экспериментальных данных методами многомерного статистического анализа получены статистические модели взаимосвязи сварочного тока и геометрических параметров лантанированного вольфрамового электрода с формой проплавления сварного шва и ее стабильностью, позволяющие прогнозировать значение глубины проплавления в зависимости от диаметра и угла заточки электрода при фиксированном значении погонной энергии.

- Установлено, что в процессе длительной работы лантанированного вольфрамового электрода значительно снижается стабильность формы проплавления сварного шва: в течение 60 мин дисперсия глубины проплавления увеличивается в 2 раза, а дисперсия ширины шва почти в 10 раз. При этом глубина проплавления падает на 8%, а значение ширины шва меняется несущественно и составляет 2,5%.

- Установлено, что длительная работа лантанированного вольфрамового электрода вызывает изменения характера пульсаций напряжения сварочной дуги. Это явление, характеризующее эффективное время работы лантанированного вольфрамового электрода, может быть использовано для автоматического контроля износа электрода в процессе АрДС. На изношенных электродах катодное пятно хаотически меняет свое положение, что приводит к срыву регулярности пульсаций напряжения дуги и последующей аппаратной фиксации этого момента для остановки процесса сварки и смены электрода.

- Определены предельные нагрузки на постоянном токе прямой полярности для стержневых электродов марки ВЛ диаметром 1,0; 1,6; 2,0 мм, которые составили 90, 188 и 271 А соответственно.

- Разработаны технологические рекомендации по выбору угла заточки и диаметра вольфрамового электрода, обеспечивающего стабильность формы проплавления сварного шва при АрДС условиях автоматизированного и роботизированного процесса сварки.

Основные результаты диссертационного исследования опубликованы в следующих работах:

Публикации в изданиях, рекомендованных ВАК РФ:

- Атрощенко В. В., Бычков В.М., Селиванов А.С. Экспериментальное определение предельных токовых нагрузок для лантанированных вольфрамовых электродов// Вестник УГАТУ, 2009.- №1.- С. 161-165.

- Атрощенко В.В., Бычков В.М., Селиванов А.С. и др. Исследование стабильности геометрических характеристик сварного соединения при длительной работе вольфрамового электрода// Сварка и диагностика, 2011.- №6.- С. 40-41.

- Атрощенко В.В., Бычков В.М., Фридлянд А.М., Селиванов А.С., Никифоров Р.В. Влияние геометрии лантанированного вольфрамового катода на стабильность глубины проплавления при сварке в аргоне// Сварочное производство, 2012.- №2.- С. 29-33.

Статьи в сборниках научных трудов и в материалах конференций:

- Бычков В.М., Селиванов А.С. Исследование влияния динамики катодных процессов на вольт-амперную характеристику дуги при агонодуговой сварке// Сварка. Контроль. Реновация – 2004: труды четвертой научно-технической конференции.- Уфа: Гилем, 2004. – С. 14-19.

- Атрощенко В. В., Селиванов А.С. Разработка экспериментального стенда для исследования процессов дуговой сварки. //Сварка. Контроль. Реновация – 2006: труды шестой научно-технической конференции. Уфа: Гилем, 2007. – С. 8-11

- Селиванов А.С. Испытание стойкости неплавящихся электродов в условиях продолжительной работы//Мавлютовские чтения: Всероссийская молодежная научная конференция, посвященная 75 летию УГАТУ: сборник трудов.- Т. 2/ Уфимск. гос. авиац. техн. ун-т. – Уфа, 2007. – С. 159-160.

- Гумеров Т.Р. Селиванов А.С. Обзор современных систем слежения по стыку //Мавлютовские чтения: Всероссийская молодежная научная конференция, посвященная 75 летию УГАТУ: сборник трудов.- Т. 2/ Уфимск. гос. авиац. техн. ун-т. – Уфа, 2007.– С. 100-101.

- Селиванов А.С., Таич И.Д., Никифоров Р.В. Экспериментальное определение предельных токовых нагрузок для лантанированных вольфрамовых электродов// Мавлютовские чтения: Всероссийская молодежная научная конференция: сборник трудов.- Т. 2/ Уфимск. гос. авиац. техн. ун-т. – Уфа: УГАТУ, 2008. – С. 148-149.

- Атрощенко В. В., Бычков В.М., Селиванов А.С. Методика автоматической регистрации пульсаций напряжения дуги, возникающих вследствие износа неплавящегося электрода при автоматической аргонодуговой сварке// Автоматизация и управление технологическими и производственными процессами: Материалы Всероссийской научно-практической конференции/ Уфимск. гос. авиац. техн. ун-т. – Уфа: УГАТУ, 2011. – С. 196-199.

- Гарипова Э.Т., Бычков В.М., Селиванов А.С. Оценка влияния угла заточки неплавящегося электрода на стабильность проплавления при аргонодуговой сварке// Мавлютовские чтения: Российская научно-техническая конференция, посвященная 85-летию со дня рождения член-корр. РАН, д.т.н., профессора Р.Р. Мавлютова: сб. трудов в 5 т.- Т. 5. Компьтерное проектирование, технология производства, качество поверхностного слоя и эксплуатационные свойства деталей ГТД/ Уфимск. гос. авиац. техн. ун-т. – Уфа: УГАТУ, 2011. – С. 73-76.

- Селиванов А.С. Влияние формы рабочего участка вольфрамового электрода и времени его работы на формирование сварного соединения при сварке в среде аргона// V Всероссийская научно-техническая конференция молодых специалистов. Материалы конференции: Уфимск. моторостр. произв. объединен. – Уфа: УМПО, 2011.- С. 33-35.

- Селиванов А.С. Влияние угла заточки неплавящегося электрода на стабильность глубины проплавления при различных токовых нагрузках// Вопросы науки и техники: материалы международной заочной научно-практической конференции. Часть I. (16 января 2012 г.) — Новосибирск: ЭКОР-книга, 2012. — С. 41-44.

СЕЛИВАНОВ Алексей Сергеевич

ПОВЫШЕНИЕ СТАБИЛЬНОСТИ

ПРОПЛАВЛЕНИЯ ПРИ АРГОНОДУГОВОЙ

СВАРКЕ КОНСТРУКЦИЙ

ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ

Специальность 05.02.10 - Сварка, родственные

процессы и технологии

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Подписано в печать 11.04.2012. Формат 60х84 1/16.

Бумага офсетная. Печать плоская. Гарнитура Times New Roman.

Усл. печ. л. 1,0. Уч.-изд.л. 1,0.

Тираж 100 экз. Заказ №684.

ФБГОУ ВПО Уфимский государственный авиационный

технический университет

Центр оперативной полиграфии УГАТУ

450000, Уфа-центр, ул. К. Маркса, 12.