Метод и алгоритмы обработки информации в системе прогнозирования охлаждения агломерата на прямолинейном охладителе

На правах рукописи

ВЕСЕЛОВ ЮРИЙ ВЛАДИМИРОВИЧ

Метод и алгоритмы обработки ИНФОРМАЦИИ В СИСТЕМЕ ПРОГНОЗИРОВАНИЯ ОХЛАЖДЕНИЯ АГЛОМЕРАТА НА ПРЯМОЛИНЕЙНОМ ОХЛАДИТЕЛЕ

Специальность 05.13.01– Системный анализ, управление и обработка

информации (в металлургии)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Череповец – 2009

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования «Череповецкий государственный университет»

Научный руководитель: доктор технических наук, профессор

Кабаков Зотей Константинович

Официальные оппоненты: доктор технических наук, профессор

Аншелес Валерий Рудольфович

кандидат технических наук

Бирюков Евгений Николаевич

Ведущая организация: ЗАО «Фирма «СТОИК», г. Череповец

Защита состоится 18 декабря 2009 г. в 16 часов на заседании диссертационного совета Д 212.297.02 в Государственном образовательном учреждении высшего профессионального образования «Череповецкий государственный университет» по адресу 162600, г. Череповец, Вологодская обл., ул. Луначарского, д.5, конференц-зал.

С диссертацией можно ознакомиться в библиотеке Череповецкого государственного университета

Автореферат разослан «17» ноября 2009 г.

Ученый секретарь диссертационного совета

кандидат технических наук, доцент К.А. Харахнин

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Современное агломерационное производство характеризуется повышением требований к качеству продукции, снижению ее себестоимости и улучшению экологической обстановки. В этих условиях одним из важнейших направлений совершенствования производства агломерата является повышение качества управления, в том числе на этапе процесса охлаждения.

После окончания процесса спекания шихты среднемассовая температура агломерата обычно находится в пределах 7008000С. Высокая температура агломерата создает трудности при последующей его обработке на аглофабрике, транспортировке и загрузке в доменную печь. В связи с этим на современных аглофабриках агломерат охлаждают на охладителях различного типа, в том числе на прямолинейных, что облегчает условия работы обслуживающего персонала и оборудования. На практике известны случаи возгорания транспортерных лент при транспортировке агломерата в доменный цех.

Благодаря фундаментальным работам большого круга ученых, достигнуты значительные успехи в области совершенствования технологии производства агломерата. Наибольший вклад в развитие теории и технологии агломерационного процесса внесли работы ученых Бабушкина Н.М., Тимофеева В.Н., Коротича В.И., Пузанова В.П., Фролова Ю.А., Майзеля Г.М., Братчикова С.Г., Базилевича С.В., Вегмана Е.Ф., Белоцерковского Я.Л., Бабошина В.М.,

Шкляра Ф.Р., Сигова А.А., Шурхала В.А. и др. Однако, практически все известные методы ориентированы на прогнозирование процесса спекания шихты. Поэтому в настоящее время разработка метода, позволяющего прогнозировать процесс охлаждения агломерата на прямолинейном охладителе в системе управления агломерационным производством, представляется актуальной научно-технической задачей.

Объект исследования: процесс охлаждения агломерата на прямолинейном охладителе.

Предмет исследования: математические модели, методы, процедуры обработки информации в системе прогнозирования процесса охлаждения агломерата на прямолинейном охладителе.

Целью диссертационной работы является разработка метода и алгоритмов обработки информационных сигналов в системе прогнозирования процесса охлаждения агломерата на прямолинейном охладителе, которые позволяют установить параметры технологического процесса, обеспечивающие заданную температуру отходящего газа.

Для достижения поставленной цели в работе решаются следующие основные задачи:

- анализ существующих математических моделей и методов прогнозирования хода технологических процессов агломерационного производства;

- разработка метода прогнозирования, основанного на математической модели процесса охлаждения агломерата на прямолинейном охладителе;

- разработка алгоритмов обработки информационных сигналов, позволяющих прогнозировать технологические параметры;

- проведение экспериментальных исследований работоспособности и

эффективности предложенных метода и алгоритмов.

Методы исследований. Для решения поставленных задач в работе использовались теоретические основы газодинамики и теплотехники агломерационного процесса; методы статистической обработки информации; методы математического моделирования. Математическое моделирование производилось путем разработки численной модели для реализации в среде разработки Delphi 7. Достоверность полученных результатов подтверждена путем сравнения с экспериментальными данными.

Научная новизна и основные положения, выносимые на защиту:

1. Математическая модель охлаждения агломерата, учитывающая не только тепловые, но и газодинамические процессы, что позволяет более точно прогнозировать температуру отходящего газа и материала.

2. Метод прогнозирования процесса охлаждения агломерата на прямолинейном охладителе, основанный на использовании математической модели охлаждения агломерата.

3. Алгоритмы прогнозирования скорости движения охлаждаемого слоя и давления газа в дутьевой камере прямолинейного охладителя, обеспечивающие такие значения технологических параметров, при котором температура отходящего газа поддерживается на заданном уровне.

Практическая ценность работы заключается в следующем:

1. Разработана компьютерная модель охлаждения агломерата, которая позволяет получать комплексную оценку параметров тепловых и газодинамических процессов.

2. Разработано программное обеспечение системы прогнозирования процесса охлаждения агломерата, реализующее метод и алгоритмы обработки информационных сигналов.

Реализация результатов работы. Разработанные метод и алгоритмы обработки информационных сигналов, реализованные в системе прогнозирования процесса охлаждения агломерата, прошли опытно-промышленную эксплуатацию в агломерационном производстве на Череповецком металлургическом комбинате (ЧерМК) ОАО «Северсталь».

Теоретические результаты внедрены в учебный процесс на кафедре программного обеспечения ЭВМ ГОУ ВПО «Череповецкий государственный университет» по дисциплине «Основы теории управления».

Апробация работы. Основные положения диссертационной работы докладывались и получили положительную оценку на 4-ой международной научно-технической конференции «Автоматизация и энергосбережение машиностроительного и металлургического производств, технология и надежность машин, приборов и оборудования» (Вологда, 2008), Всероссийской научной конференции «Молодые исследователи - регионам» (Вологда, 2009) и на постоянно действующем научно-техническом семинаре кафедры программное обеспечение ЭВМ Череповецкого государственного университета.

Публикации. По материалам диссертации опубликовано 5 печатных работ, в том числе 2 статьи опубликованы в рецензируемых научных журналах, входящих в перечень ВАК Министерства образования и науки Российской Федерации.

Структура и объем работы. Диссертационная работа состоит из введения, четырех глав, заключения, списка литературы, включающего 88 наименований и приложений. Работа содержит 127 страниц, 50 рисунков и 17 таблиц. Приложения включают 6 страниц.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность, сформулированы цель и задачи исследования, представлены положения, выносимые на защиту, научная новизна и практическая ценность работы.

В первой главе по данным отечественной и зарубежной литературы проведен анализ систем прогнозирования параметров технологических процессов агломерационного производства, а так же математических моделей, отражающих современное состояние моделирования процесса спекания шихты и процесса охлаждения агломерата. Анализ математических моделей показал следующее:

1. Математические модели спекания шихты достаточно хорошо разработаны.

2. Процессы спекания и охлаждения не рассматриваются совместно.

3. В известной модели Бабушкина Н.М., Братчикова С.Г. и др. охлаждения агломерата не учитываются газодинамические процессы.

Показана необходимость создания системы прогнозирования процесса охлаждения агломерата на прямолинейном охладителе.

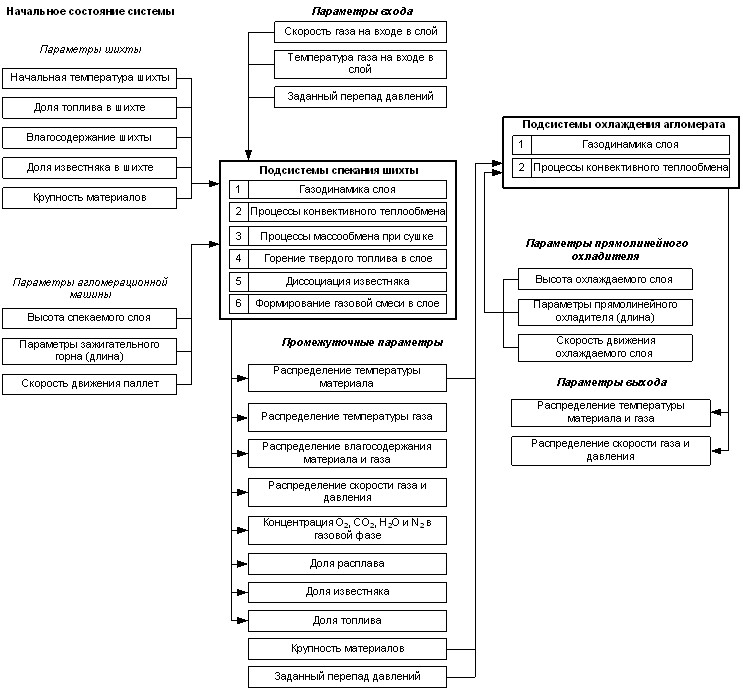

На основе проведенного анализа сформулированы задачи работы и определены параметры прогнозирования: температура материала и газа, скорость газа и давление. На рис.1 представлена структурная схема процесса агломерации железных руд, которая включает структурные схемы для системы спекания шихты (газодинамики слоя, процессов теплообмена, процессов массообмена при сушке, горения твердого топлива в слое, диссоциации известняка, формирование газовой смеси в слое) и системы охлаждения агломерата (газодинамики слоя и процессов теплообмена).

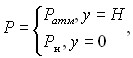

Сформулированы функциональные требования к математическому обеспечению системы прогнозирования охлаждения агломерата. На рис. 2 представлена функциональная схема системы прогнозирования процесса охлаждения агломерата на прямолинейном охладителе.

Во второй главе на основе системного подхода разработано общее математическое описание процессов тепло-массообмена при спекании шихты и тепловых, газодинамических процессов в охлаждаемом слое.

Схема расчетной области представлена на рис. 3 для нахождения скорости и давления в охлаждаемом слое.

Модель процессов газодинамики в слое представлена системой уравнений:

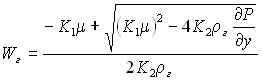

- уравнением движения газа в слое дисперсного материала:  ; (1)

; (1)

- уравнением неразрывности газового потока: ![]() , (2)

, (2)

где ![]() , К1- вязкостный коэффициент газодинамического сопротивления, м-2; К2 - инерционный коэффициент газодинамического сопротивления, м-1; P – давление, Па; y – координата высоты слоя, м; Wг – скорость газа на свободное сечение, м3/(м2с); - динамическая вязкость газа, кг/(мс); г – плотность газа, кг/м3.

, К1- вязкостный коэффициент газодинамического сопротивления, м-2; К2 - инерционный коэффициент газодинамического сопротивления, м-1; P – давление, Па; y – координата высоты слоя, м; Wг – скорость газа на свободное сечение, м3/(м2с); - динамическая вязкость газа, кг/(мс); г – плотность газа, кг/м3.

Рис. 1. Структурная схема процесса агломерации железных руд

Из (1) и (2) получено уравнение для определения давления в каждой точке по высоте слоя дисперсного материала:

, (3)

, (3)

- начальное условие = 0: Р = Ратм, где - время, с;

| Рис. 2. Функциональная схема системы прогнозирования процесса охлаждения агломерата на прямолинейном охладителе |

Рис. 3. Схема расчетной области для определения температуры агломерата (Tм=(z, y)), газа (Tг=(z,y)), давления (P=(z,y)) и вертикальной скорости движения газа по толщине слоя агломерата (Wг=(z,y)): 1 газ, 2 – отходящий газ, Н–высота слоя, Ратм и Рк – атмосферное давление и давление в камере.

- граничное условий

где Рн = Рк - Ркр; Pк – давление в камере, Па; ![]() - сопротивление колосниковой решетки, Па, гк –плотность газа на выходе из слоя при нормальных условиях, кг/м3; Wгк – скорость газа на выходе из слоя при нормальных условиях, м/с; к – коэффициент сопротивления колосниковой решетки.

- сопротивление колосниковой решетки, Па, гк –плотность газа на выходе из слоя при нормальных условиях, кг/м3; Wгк – скорость газа на выходе из слоя при нормальных условиях, м/с; к – коэффициент сопротивления колосниковой решетки.

Уравнения (1) (3) решаются на каждом временном шаге общего алгоритма решения систем уравнений для сечения z, которое перемещается со скоростью движения охлаждаемого слоя. При этом положение сечения z на прямолинейном охладителе определяется по формуле z = ![]() t, где

t, где ![]() - линейная скорость движения охлаждаемого слоя, м/мин. После расчета давления в каждой точке слоя определяется скорость газа по формуле:

- линейная скорость движения охлаждаемого слоя, м/мин. После расчета давления в каждой точке слоя определяется скорость газа по формуле:

. (4)

. (4)

Модель процессов конвективного теплообмена представлена следующими уравнениями:

- уравнение баланса тепла газов:

![]() ; (5)

; (5)

- уравнение баланса тепла агломерата:

![]() ; (6)

; (6)

- начальное условие: ![]() ;

;

- граничное условие ![]() ,

,

где tг и tм – температуры газа-теплоносителя и материала, 0С; - время, с; у – координата по высоте слоя, м; сm –теплоемкость материала, Дж/(Ккг); Wг – скорость газа, м/с; м – кажущаяся плотность материала, кг/м3; г – плотность газа, кг/м3; m – порозность слоя; V – объемный коэффициент теплоотдачи, ![]() .

.

Объемный коэффициент теплоотдачи V определяется по формуле Китаева Б.И.:

![]() , (7)

, (7)

где d – диаметр куска агломерата, м; ![]() = 1,0 для идеальных условий,

= 1,0 для идеальных условий, ![]() = 0,5 при наличии мелочи 20% (

= 0,5 при наличии мелочи 20% (![]() зависит в основном от равномерности распределения газов по поперечному сечению слоя). Алгоритмы решения системы уравнений (3) (7) разработаны с помощью метода конечных разностей.

зависит в основном от равномерности распределения газов по поперечному сечению слоя). Алгоритмы решения системы уравнений (3) (7) разработаны с помощью метода конечных разностей.

Тестирование алгоритма расчета процессов конвективного теплообмена в неподвижном охлаждаемом слое проводилось путем сравнения результатов моделирования с точным решением задачи Шумана, полученным В.Н. Тимофеевым в интегральной форме. В результате тестирования установлено, что для того, чтобы относительная погрешность определения температуры не превышала 1 %, необходимо выбирать количество узлов в расчетной области не менее 30 для заданной высоты слоя 0,5м.

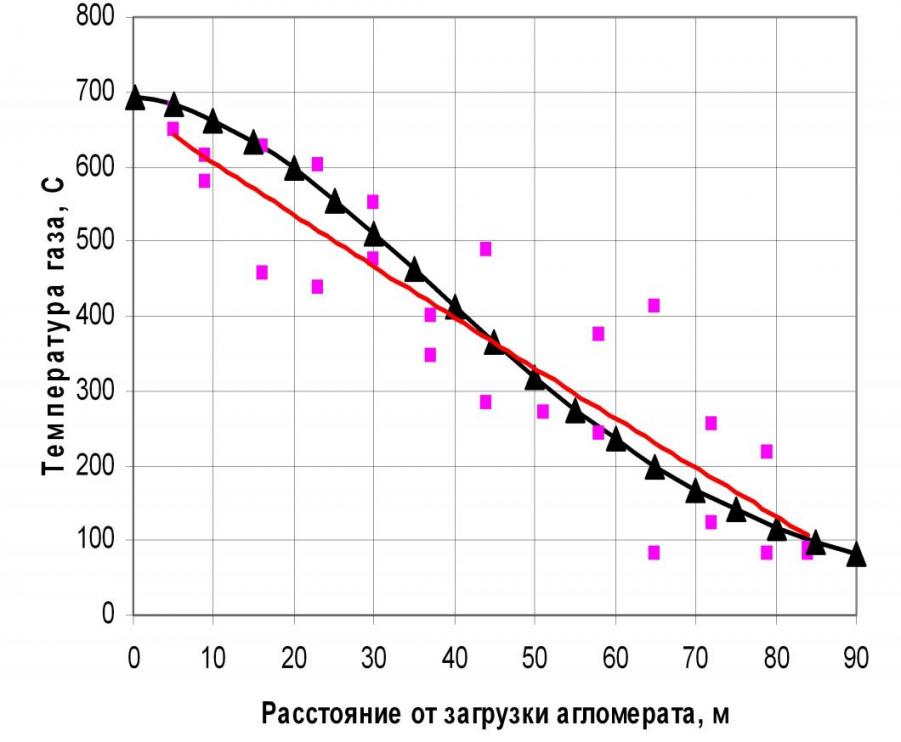

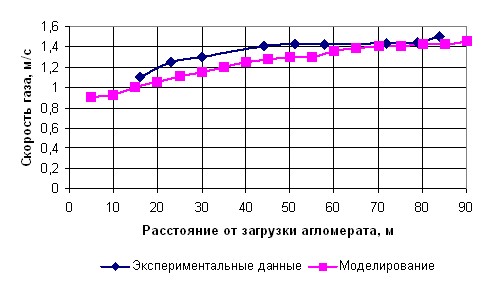

Проведена проверка адекватности и адаптация моделей тепловых и газодинамических процессов в охлаждаемом слое путем сравнения расчетных и экспериментальных данным. Результаты представлены на рис. 4, 5.

Рис. 4. Зависимость температуры отходящего газа от расстояния загрузки агломерата: ![]() - экспериментальные данные;

- экспериментальные данные; ![]() - статистическая обработка экспериментальных данных;

- статистическая обработка экспериментальных данных; ![]() - результаты моделирования.

- результаты моделирования.

Рис. 5. Зависимость скорости газа от расстояния загрузки агломерата:

![]() - экспериментальные данные;

- экспериментальные данные; ![]() - результаты моделирования.

- результаты моделирования.

Для температуры отходящего газа погрешность составила 7,1%, а для скорости газа – 4,0%. Установлено, что разработанное математическое обеспечение отображает основные закономерности конвективного теплообмена и газодинамики. Из рис. 4, 5 следует, что результаты моделирования удовлетворительно согласуются с экспериментальными данными.

Разработанная модель составила основу математического и программного обеспечения.

В третьей главе на основе математической модели охлаждения агломерата выполнен анализ входных параметров для выявления доминирующих. С этой целью для условий прямолинейного охладителя ЧерМК ОАО «Северсталь» изучали влияние начальной температуры агломерата, скорости движения охлаждаемого слоя, высоты охлаждаемого слоя и перепада давления газа на изменение температуры отходящего газа на контрольной отметке 1, в которой установлена термопара для измерения температуры отходящего газа на промышленном охладителе. Эта отметка находится на 45 метре от загрузки агломерата на прямолинейный охладитель.

Предварительно определили диапазон изменения входных параметров. Для получения диапазона изменения начальной температуры агломерата применили математическую модель спекания шихты на агломерационной машине для условий ЧерМК ОАО «Северсталь». Для определения диапазона остальных параметров использовали данные, полученные на промышленном охладителе.

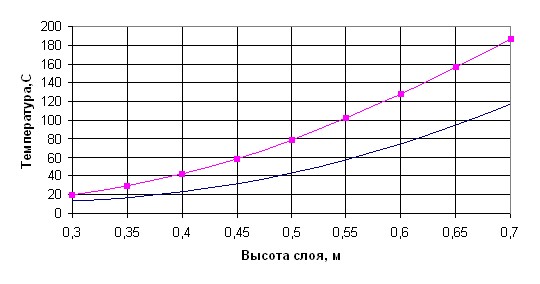

Результаты определения диапазона изменения входных параметров приведены в табл. 1. На рис. 69 представлены результаты изучения влияния входных параметров на температуру отходящего газа в указанной контрольной отметке 1.

Результаты анализа влияния входных параметров на температуру отходящего газа представлены в табл.1.

Рис. 6. Зависимость температуры отходящего газа на отметке 1

от начальной температуры агломерата

Рис. 7. Зависимость температуры отходящего газа на отметке 1

от скорости движения полотна:

- результаты моделирования; ![]() - экспериментальные данные.

- экспериментальные данные.

Рис. 8. Зависимость температуры отходящего газа на отметке 1

от высоты охлаждаемого слоя:

- температура газа; ![]() температура материала.

температура материала.

Рис. 9. Зависимость температуры отходящего газа на отметке 1

от перепада давления:

- температура газа; ![]() температура материала.

температура материала.

Таблица 1

Входные параметры процесса охлаждения

| № | Наименование параметра | Ед.изм. | Пределы изменения параметра ( | Пределы изменения температуры отходящего газа ( | ||||

| Нижний | Верхний | Нижний | Верхний | |||||

| 1. | Начальная температура агломерата | 0С | 600 | 900 | 39 | 56 | 0,05 | |

| 2. | Скорость движения охлаждаемого слоя | м/мин | 1 | 2,6 | 14 | 150 | 85 | |

| 3. | Высота охлаждаемого слоя | М | 0,3 | 0,7 | 18 | 118 | 250 | |

| 4. | Перепад давления | кПа | 0,5 | 4,5 | 34 | 280 | 61,5 | |

Анализ показал, что значительное влияние на процесс охлаждения оказывает высота охлаждаемого слоя (![]() =280), которая зависит от способа загрузки агломерата на прямолинейный охладитель. Остальные параметры в меньшей мере влияют на температуру отходящего газа: начальная температура агломерата – 0,05; перепад давления – 61,5 и скорость движения охлаждаемого слоя – 85. Однако температура агломерата и высота слоя являются нерегулируемыми параметрами. Поэтому в системе прогнозирования в первую очередь будем учитывать регулируемые параметры: скорость движения охлаждаемого слоя и перепад давления.

=280), которая зависит от способа загрузки агломерата на прямолинейный охладитель. Остальные параметры в меньшей мере влияют на температуру отходящего газа: начальная температура агломерата – 0,05; перепад давления – 61,5 и скорость движения охлаждаемого слоя – 85. Однако температура агломерата и высота слоя являются нерегулируемыми параметрами. Поэтому в системе прогнозирования в первую очередь будем учитывать регулируемые параметры: скорость движения охлаждаемого слоя и перепад давления.

Решение задачи прогнозирования процесса охлаждения агломерата на прямолинейном охладителе потребовало разработать алгоритм прогнозирования скорости движения охлаждаемого слоя и алгоритм прогнозирования давления в дутьевой камере прямолинейного охладителя, обеспечивающих заданный уровень температуры отходящего газа на контрольной отметке 1.

Скорость движения охлаждаемого слоя зависит от скорости движения паллет на агломерационной машине:

![]() , (8)

, (8)

где k – эмпирический коэффициент, определяется опытным путем; ![]() - скорость движения паллет на агломерационной машине, м/мин;

- скорость движения паллет на агломерационной машине, м/мин; ![]() - скорость движения охлаждаемого слоя на прямолинейном охладителе, м/мин.

- скорость движения охлаждаемого слоя на прямолинейном охладителе, м/мин.

В работе выведена формула для вычисления эмпирического коэффициента:

k=![]() , (9)

, (9)

где ![]() - насыпная плотность готового агломерата на агломерационной машине, кг/м3;

- насыпная плотность готового агломерата на агломерационной машине, кг/м3; ![]() - насыпная плотность агломерата на прямолинейном охладителе, кг/м3;

- насыпная плотность агломерата на прямолинейном охладителе, кг/м3; ![]() - высота агломерируемого слоя, м;

- высота агломерируемого слоя, м; ![]() - высота охлаждаемого слоя, м;

- высота охлаждаемого слоя, м; ![]() - ширина агломерируемого слоя, м;

- ширина агломерируемого слоя, м; ![]() - ширина охлаждаемого слоя, м;

- ширина охлаждаемого слоя, м; ![]() – доля горячего возврата агломерата с агломерационной машины, кг/с.

– доля горячего возврата агломерата с агломерационной машины, кг/с.

Алгоритм прогнозирования скорости охлаждаемого слоя на прямолинейном охладителе основан на условии равенства масс, т.е. масса готового агломерата на агломерационной машине минус масса горячего возврата должна равняться массе агломерата на прямолинейном охладителе. Алгоритм представлен в виде шагов:

Шаг 1. Ввод технологических параметров по агломерационной машине.

Шаг 2. Ввод технологических параметров по прямолинейному охладителю.

Шаг 3. Расчет коэффициента k по формуле (9).

Шаг 4. Расчет прогнозируемой скорости движения охлаждаемого слоя по формуле (8).

Алгоритм прогнозирования давления газа в дутьевой камере реализован на основе математической модели процесса охлаждения агломерата путем прогнозирования перепада давления в контрольной отметке 1.На рис. 10 представлена типичная зависимость температуры отходящего газа от перепада давления газа.

Алгоритм прогнозирования давления газа в дутьевой камере представлен в виде нескольких этапов.

Этап 1. Построение функции f температуры отходящего газа от перепада давления газа f(![]() )=t.

)=t.

Зависимость температуры отходящего газа от перепада давления (рис. 9) аппроксимировали с помощью квадратного уравнения:

t=f(![]() ) = a

) = a![]() 2+ b

2+ b![]() + c.

+ c.

Рис. 10. Типичная зависимость температуры отходящего газа от перепада

давления газа

Для построения функции f(![]() ) найдены коэффициенты a, b и с путем вычисления температуры отходящего газа t с помощью математического обеспечения в трех точках (

) найдены коэффициенты a, b и с путем вычисления температуры отходящего газа t с помощью математического обеспечения в трех точках (![]() min, tmin), (

min, tmin), ( ![]() max, tmax), (

max, tmax), (![]() м, tм), где

м, tм), где ![]() min – минимальное значение перепада давления газа, Па;

min – минимальное значение перепада давления газа, Па; ![]() max – максимальное значение перепада давления газа, Па;

max – максимальное значение перепада давления газа, Па; ![]() м – моделируемое значение перепада давления газа, Па; tmin, tmax и tм температура отходящего газа минимальная, максимальная и моделируемая, соответственно, 0С.

м – моделируемое значение перепада давления газа, Па; tmin, tmax и tм температура отходящего газа минимальная, максимальная и моделируемая, соответственно, 0С.

Решая систему уравнений (10), можно найти значения коэффициентов a, b и c в конкретном случае:

. (10)

. (10)

Этап 2. Расчет прогнозируемого перепада давления газа по заданной температуре отходящего газа tз на отметке 1.

Для вычисления прогнозируемого перепада давления газа необходимо использовать квадратное уравнение (11):

![]() , (11)

, (11)

где a, b и c - коэффициенты; ![]() з – прогнозируемый перепад давления газа по заданной температуре, Па; tз – заданная температура отходящего газа на контрольной отметке 1, 0С.

з – прогнозируемый перепад давления газа по заданной температуре, Па; tз – заданная температура отходящего газа на контрольной отметке 1, 0С.

Решением уравнения (11) будет только одно положительное значение.

Этап 3. Расчет давления газа в дутьевой камере.

Для расчета давления газа используется формула:

![]() .

.

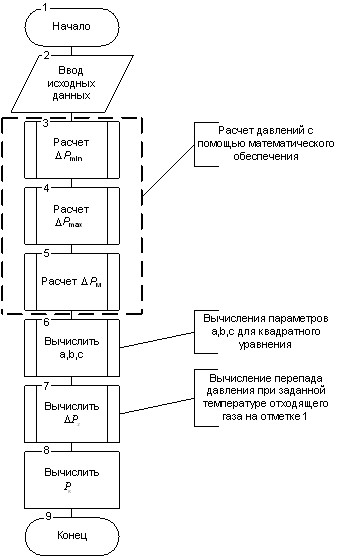

Блок схема алгоритма прогнозирования давления газа в дутьевой камере на прямолинейном охладителе представлена на рис. 11.

Рис. 11. Блок схема алгоритма прогнозирования давления газа в дутьевой камере на прямолинейном охладителе

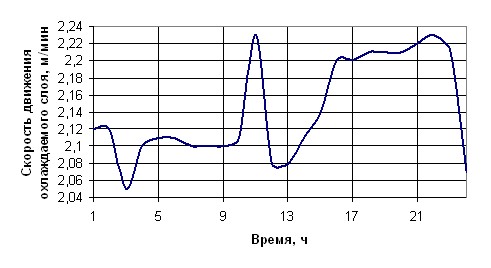

В четвертой главе приведены результаты экспериментальных исследований метода и алгоритмов прогнозирования скорости движения охлаждаемого слоя и давления газа в дутьевой камере на ЧерМК ОАО «Северсталь».

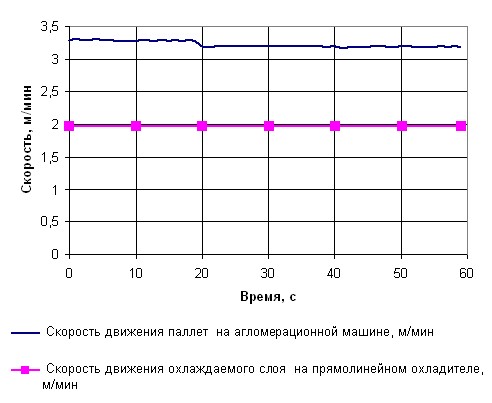

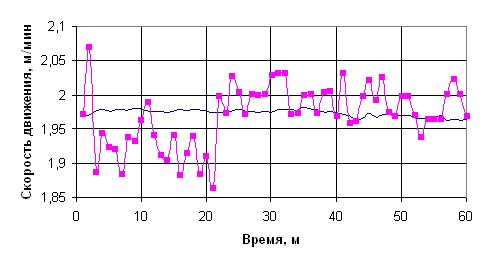

Экспериментальные исследования выполнены для агломерационной машины АКМ 312 и прямолинейного охладителя ОП 315. На рис. 12 представлены экспериментальные данные по скорости движения паллет на агломерационной машине и скорости движения охлаждаемого слоя на прямолинейном охладителе.

На рис. 13 14 представлены результаты прогнозирования коэффициента k (9) и скорости движения охлаждаемого слоя (8) во времени. Величина k в реальных условиях принимают постоянной в интервале 0,5 0,6, что способствует неравномерной высоте охлаждаемого слоя по длине прямолинейного охладителя и колебанием температуры отходящего газа и материала на контрольной отметке 1. Полученное изменение скорости движения охлаждаемого слоя (рис.14) позволит обеспечить постоянную высоту охлаждаемого слоя на прямолинейном охладителе и стабилизировать условия охлаждения агломерата.

Рис. 12. Изменение скорости движения во времени:

![]() скорость движения паллет на агломерационной машине;

скорость движения паллет на агломерационной машине;

![]() скорость движения охлаждаемого слоя на прямолинейном охладителе.

скорость движения охлаждаемого слоя на прямолинейном охладителе.

Рис. 13. Изменением коэффициента k во времени.

- фактические данные, ![]() прогнозируемые.

прогнозируемые.

Рис. 14. Изменение скорости движения охлаждаемого слоя:

- фактические данные, ![]() прогнозируемые.

прогнозируемые.

На рис. 15 16 представлены экспериментальные данные по изменению скорости движения охлаждаемого слоя и температуры отходящего газа. На рисунках показано, что при колебании скорости происходит отклонение температуры отходящего газа от заданной.

Рис. 15. Изменение скорости движения охлаждаемого слоя

Рис. 16. Изменение температуры отходящего газа во времени:

![]() фактическая температура отходящего газа, 0С;

фактическая температура отходящего газа, 0С;

![]() заданная температура отходящего газа, 0С.

заданная температура отходящего газа, 0С.

Как видно на рис. 16, фактическая температура отходящего газа значительно отличается от заданной температуры.

На рис. 17 приведены результаты прогнозирования давления газа в дутьевой камере, которое обеспечит заданную температуру отходящего газа.

Рис. 17. Изменение давления газа в дутьевой камере во времени

![]() фактическое давление газа, Па;

фактическое давление газа, Па; ![]() прогнозируемое давление газа, Па.

прогнозируемое давление газа, Па.

Алгоритм прогнозирования давления газа в дутьевой камере имеет погрешность 7,35%.

Ожидаемый годовой экономический эффект от внедрения системы прогнозирования, обеспечивающей устранения возгорания транспортерной ленты, составит 1 млн. 44 тыс. руб.

Заключение содержит перечень основных результатов диссертационной работы.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ РАБОТЫ

1. На основании системного подхода разработана структурная схема процессов тепло-массообмена при спекании шихты и тепловых, газодинамических процессов в охлаждаемом слое агломерата.

2. Разработана математическая модель, которая прогнозирует в зависимости от начальной температуры агломерата, скорости движения и высоты охлаждаемого слоя и давления в дутьевой камере, температуру отходящего газа с точностью 7,1%, а скорость газа - 4,0%.

3. Разработан метод прогнозирования процесса охлаждения агломерата на прямолинейном охладителе, основанный на использовании математической модели охлаждения агломерата.

4. Разработаны алгоритмы прогнозирования скорости движения охлаждаемого слоя и давления газа в дутьевой камере прямолинейного охладителя, обеспечивающие такие значения технологических параметров, при котором температура отходящего газа поддерживается на заданном уровне. Погрешность прогнозирования давление газа в дутьевой камере - 7,35%.

Разработанная система прогнозирования прошла опытно-промышленную проверку. Результаты переданы в агломерационное производство ЧерМК ОАО «Северсталь». Ожидаемый годовой экономический эффект от внедрения системы прогнозирования составит 1 млн. 44 тыс. руб.

Список публикаций по теме диссертации

по перечню ВАК:

1. З.К. Кабаков, А.А.Елисеев, Ю.В. Веселов. Математическая модель тепло- и массообменных процессов при агломерации шихты // Изв. вуз. Черная металлургия. 2008. № 1. С. 19 – 22.

2. З.К. Кабаков, А.А. Елисеев, Ю.В. Веселов. О косвенном критерии качества агломерата // Изв. вуз. Черная металлургия. 2008. № 5. С. 10 – 12.

в прочих изданиях:

3. З.К. Кабаков, А.А. Елисеев, Ю.В. Веселов. Математические модели спекания шихты на агломерационных машинах //Автоматизация и энергосбережение машиностроительного и металлургического производств, технология и надежность машин, приборов и оборудования. Материалы четвертой международной научно-технической конференции. I том. г.Вологда. ВГТУ. 2008. с. 178-181

4. З.К. Кабаков, А.А. Елисеев. Ю.В. Веселов. Математическая модель тепловых и газодинамических процессов при охлаждении агломерата// Современные наукоемкие технологии. 2009. № 8. С. 28 – 30.

5. З.К. Кабаков, А.А. Елисеев, Ю.В. Веселов. Исследование процесса охлаждения агломерата // Молодые исследователи – регионам. Всероссийская научная конференция. г. Вологда. ВГТУ.2009. С. 12 – 13.

Лицензия А № 165724 от 11 апреля 2006 г.

Подписано к печати 16.11.09г. Тир. 100.

Усл. печ. л. 1. Формат 60x84. Зак. 656.

ГОУ ВПО «Череповецкий государственный университет»

162600 г.Череповец, М.Горького, 14.