Автоматизированная система управления технологическими комплексами подготовки и подачи воздуха в угольную шахту

На правах рукописи

Венгер Константин Геннадьевич

АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ

ТЕХНОЛОГИЧЕСКИМИ КОМПЛЕКСАМИ

ПОДГОТОВКИ И ПОДАЧИ ВОЗДУХА В УГОЛЬНУЮ ШАХТУ

Специальность 05.13.06

«Автоматизация и управление технологическими процессами и

производствами (промышленность)»

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Новокузнецк 2012

Работа выполнена в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Сибирский государственный индустриальный университет» (ФГБОУ ВПО «СибГИУ») и ООО «Объединенная компания «Сибшахтострой»

Научный руководитель: Доктор технических наук, профессор

Мышляев Леонид Павлович

Научный консультант: Доктор технических наук

Ивушкин Анатолий Алексеевич

Официальные оппоненты: Доктор технических наук, профессор

Пугачев Емельян Васильевич

Доктор технических наук, профессор

Герике Борис Людвигович

Ведущая организация: ФГБОУ ВПО «Кузбасский

государственный технический

университет», г. Кемерово

Защита состоится 20 марта 2012 года в 15 часов на заседании диссертационного совета Д 212.252.02 в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Сибирский государственный индустриальный университет» по адресу: 654007, г. Новокузнецк, Кемеровской обл., ул. Кирова, д.42, СибГИУ.

Факс:(3843)46-58-83

E-mail:[email protected]

С диссертацией можно ознакомиться в библиотеке СибГИУ.

Автореферат разослан февраля 2012 года.

Ученый секретарь

диссертационного совета В.Ф. Евтушенко

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы. Наиболее кардинальный путь обеспечения безопасности работы угольных шахт – полная автоматизация подземных и наземных технологических комплексов. Один из важнейших наземных технологических комплексов – комплекс подготовки и подачи воздуха в шахту, включающий ряд взаимосвязанных технологических объектов: установки главного проветривания шахты, котельные и воздухонагревательные установки. Эти объекты характеризуются сложной структурой, наличием запаздываний в управлении, измерении и состояниях, влиянием контролируемых и неконтролируемых возмущений, нестационарностью внешних воздействий и внутренних свойств самих объектов. Такие свойства комплекса затрудняют алгоритмизацию управления им и это ведет к тому, что автоматизируются отдельные функции объектов без должной их взаимосвязи. Последнее, конечно, значительно снижает эффективность управления и дает снижение надежности работы всего комплекса.

К числу наиболее сложных задач относится управление объектами с запаздыванием в состоянии (с положительной внутренней обратной связью, с рециклом) и с распределенными управлениями. Известные методы и алгоритмы управления объектами с рециклами дают низкое качество управления. Управлению же объектами с распределенными управлениями при числе управляющих воздействий больше числа выходных воздействий до настоящего времени уделяется недостаточно внимания. Для большинства технологических процессов подготовки и подачи воздуха в шахту отсутствуют математические модели «в большом», построение которых связано с большими трудностями. В такой ситуации полезно применять схемы управления с физическими моделями объекта, что ведет к необходимости решения задач создания физических моделей, правил переноса результатов этих моделей на промышленный объект.

Кроме синтеза исходных структур алгоритмов управления сложными объектами для создания автоматизированной системы необходимо решать вопросы идентификации объектов и действующих на них возмущений, определение оптимальных траекторий управлений в условиях неопределенности, программно-технической реализации алгоритмов, проведения пуско-наладочных работ с оценкой эффективности полученных решений.

Решение всех перечисленных задач, многие из которых нетривиальные, в совокупности с известными методами и средствами управления дает основание для создания эффективных автоматизированных систем подготовки и подачи воздуха в шахту.

Диссертация выполнялась в соответствии с планами работ по грантам РФФИ №06-07-89042а «Комплексная система автоматизации управления на основе натурно-модельного подхода», №08-07-00226а «Идентификация объектов в процессе создания и эксплуатации систем управления», № 10-07-00193а «Разработка теоретических основ планирования и реализации автоматизированных промышленных комплексов на основе натурно-модельного подхода», проекта №2010-218-02-174 по постановлению Правительства РФ от 09.04.2010г. №218 «Создание автоматизированного энергоненерирующего комплекса, работающего на отходах углеобогащения».

Цель и задачи диссертации. Разработка, исследование и применение методов и алгоритмов для создания автоматизированных систем управления технологическими комплексами подготовки и подачи воздуха в шахту.

В рамках этой цели выделены задачи. 1. Выявление особенностей комплекса подготовки и подачи воздуха в шахту как объекта управления. 2. Разработка новых и развитие известных методов и алгоритмов управления объектами с рециклом, с распределенными управлениями, когда число управляющих воздействий больше числа выходных воздействий, управления с физической моделью, идентификации объектов комплекса, оптимизация траекторий управляющих воздействий. 3. Разработка и реализация экспериментальной автоматизированной установки для сжигания водношламового топлива как физической модели систем управления. 4. Разработка и внедрение автоматизированных комплексов подготовки и подачи воздуха на угольных шахтах.

Методы исследования. Обобщение практического опыта создания систем автоматизации управления, методы идентификации объектов в системах управления, теории автоматического управления объектами с запаздыванием, физической теории управления, динамического программирования.

Научная новизна. 1. Особенности комплекса подготовки и подачи воздуха в шахту как объекта управления, объединяющего котельную установку, калорифер и установку главного проветривания и отличающегося наличием рециклов и числом управляющих воздействий больше числа целевых выходных воздействий.

2. Структуры алгоритмов управления объектами с рециклом с оперативным оцениванием отношения объема рецикла и готового продукта и модельной компенсацией цепи рецикла, позволяющие обеспечить устойчивость систем управления при объеме рецикла меньше 50%.

3. Область эффективного применения алгоритмов управления объектами с рециклом, показывающая, что системы с типовыми законами регулирования всегда не устойчивы для объектов без самовыравнивания; устойчивы для объектов с самовыравниванием при соотношениях времен запаздывания в рецикле и в прямой цепи больше 38; имеют худшие показатели точности регулирования, чем алгоритмы регулирования с модельной компенсацией цепи рецикла.

4. Структуры алгоритмов управления объектами с числом управляющих воздействий больше числа целевых выходных воздействий и разной динамикой каналов управления, позволяющие уменьшить затраты на управление при сохранении точности регулирования.

5. Структура системы управления с физической моделью, включающая блоки динамического подобия натурных и модельных воздействий, и позволяющие применять физические модели при проектировании и при эксплуатации систем управления.

6. Метод определения оптимальных траекторий управляющих воздействий в условиях неопределенности, объединяющий планирование и постановку эксперимента, идентификацию объектов и процедуры динамического программирования.

7. Метод синтеза идентификаторов в виде замкнутых динамических систем с модельным и натурным наложением псевдослучайных двоичных последовательностей на испытательные воздействия, что дает возможность для построения моделей сложных по структуре объектов.

8. Динамические характеристики каналов преобразования регулирующих воздействий установки сжигания водношламового топлива с вариацией коэффициентов моделей в диапазоне ±60% от номинальных значений.

Практическая значимость работы. Результаты диссертационной работы могут быть использованы

- при разработке информационного, математического, программного и технического обеспечения систем автоматизации управления комплексами подготовки и подачи воздуха в шахту, а также отдельными объектами этого комплекса; установками подготовки и сжигания водношламового топлива;

- при идентификации промышленных объектов сложной структуры;

- при алгоритмизации управления объектами с рециклом и числом управляющих воздействий больше числа выходных целевых воздействий;

- при определении оптимальных траекторий управляющих воздействий в условиях неопределенности;

- для обучения студентов и повышения квалификации специалистов в области создания и эксплуатации систем автоматизации.

Реализация результатов. Результаты работы внедрены на 13 угольных шахтах, в частности, «Березовская» (г. Березовский), «Большевик» (г.Новокузнецк), «Ерунаковская-8» (г. Новокузнецк), «Южная» (г. Кемерово), «Алардинская» (г. Калтан), «Байкаимская» (г. Полысаево), «Красногорская» (г.Прокопьевск).

Предмет защиты. На защиту выносятся

- особенности комплекса подготовки и подачи воздуха в шахту как объекта управления;

- алгоритмы управления объектами с рециклом и области их эффективного применения;

- алгоритмы управления объектами с числом управлений больше числа целевых выходных воздействий и минимизацией затрат на управление;

- структура системы управления с физической моделью и блоками динамического подобия натурных и модельных воздействий;

- методы определения оптимальных траекторий управляющих воздействий в условиях неопределенности и построения идентификаторов в виде замкнутых динамических систем;

- система автоматизации управления подготовкой и сжигания водношламового топлива как элемента системы управления с физической моделью;

- внедренные на 13 угольных шахтах системы автоматизации управления комплексами подготовки и подачи воздуха в шахту и отдельных объектов комплекса.

Личный вклад автора заключается в исследовании действующих систем автоматизации и выявления особенностей комплекса подготовки и подачи воздуха, развитии структур и исследовании алгоритмов управления объектами; проведении экспериментов и обработке материалов для идентификации и оптимизации технологических объектов; разработке разделов информационного, алгоритмического, программного и технического обеспечения систем автоматизации, выполнении пуско-наладочных работ и анализе результатов внедрения.

Апробация работы. Основные положения и результаты работы докладывались и получили положительную оценку на шести научно-практических конференциях, в том числе: Международной научно-практической конференции «Наукоемкие технологии разработки и использования минеральных ресурсов» (Новокузнецк, 2009г., 2011 г.), Всероссийских научно-практических конференциях «Системы автоматизации в образовании, науке и производстве» (Новокузнецк, 2009 г., 2011 г.), «Автоматизированный электропривод и промышленная электроника» (Новокузнецк, 2010 г.), «Металлургия: технологии, управление, инновации, качество» (Новокузнецк, 2010 г.), на ежегодных технических советах Объединенной компании «Сибшахтострой» (г. Новокузнецк), ЗАО «Гипроуголь» (г. Новосибирск).

Выполненные разработки вошли в состав комплексной работы «Современные системы автоматизации управления обогатительными фабриками и технологическими комплексами угольных шахт нового поколения», за которую автору в составе коллектива присуждена Премии Правительства РФ 2009 года в области науки и техники (постановление Правительства РФ от 17 марта 2010 года).

Публикации. По материалам диссертации опубликовано 28 печатных работ, в том числе десять в изданиях рекомендованных ВАК, одна монография, два патента на изобретение и четыре патента на полезную модель.

Структура и объем работы. Диссертация состоит из введения, трех глав, заключения, библиографического списка и содержит 147 страниц основного текста, включая таблицы и рисунки.

СОДЕРЖАНИЕ РАБОТЫ

Во введении дана актуальность и краткая характеристика работы.

В первой главе диссертации «Основы создания систем автоматизации управления комплексами подготовки и подачи воздуха в угольную шахту» проведен анализ практического опыта автоматизации управления котельными установками, калориферами, установками главного проветривания; предшествующих исследований по управлению объектами с запаздыванием, с распределенными управлением с различной динамикой каналов управления и числом управляющих воздействий больше числа выходных целевых воздействий, систем управления с физическими моделями, методов идентификации динамических объектов. Большой вклад в решение теоретических проблем этих направлений внесли отечественные и зарубежные ученые А.А. Красовский, С.В. Емельянов, А.А. Фельдбаум, Н.С. Райбман, Я.З. Цыпкин, М.Дж. Смит, Р. Беллман и др. По результатам проведенного анализа сформированы задачи диссертационной работы.

Комплекс подготовки и подачи воздуха в угольную шахту включает котельную установку, теплообменник – калорифер и установку главного проветривания, состоящую из смесительного канала с лядами и двух вентиляторов главного проветривания. Выходное воздействие комплекса – температура подаваемого в шахту воздуха. Управляющие воздействия: на установку главного проветривания – количество наружного воздуха и температура горячего воздуха, режим работы вентиляторов, на теплообменник – калорифер – количество наружного воздуха, производительность насосов контура, обеспечивающих циркуляцию теплоносителя, температура прямого потока воздуха из котельной установки; на котельную установку - расход угля и отходов обогатительной фабрики, количество работающих котлов и режим их работы. Объекты комплекса подвержены влиянию контролируемых и неконтролируемых внешних воздействий, характеристики объектов нестационарны.

Основные отличия комплекса как объекта управления: наличие рециклов (внутренней положительной обратной связи), число управляющих воздействий превышает число целевых выходных воздействий, причем динамические свойства каналов управления различны, отсутствие адекватных математических моделей технологических процессов (особенно новых, таких как подготовка и сжигание шламов углеобогатительных фабрик) и внешних воздействий.

Математические модели объектов с рециклом в пространстве состояний в достаточно общем виде имеют вид

| (1) |

где X, U, W, Y, E – векторы состояний, управлений, внешних воздействий, выходов и погрешностей измерений; ![]() - соответствующие времена запаздывания;

- соответствующие времена запаздывания; ![]() - матрицы соответствующих размерностей.

- матрицы соответствующих размерностей.

Если матрица ![]() не зависит от состояния

не зависит от состояния ![]() и

и ![]() , то эти объекты можно отнести к объектам с рециклом «по концентрации» (по терминологии У. Рея

, то эти объекты можно отнести к объектам с рециклом «по концентрации» (по терминологии У. Рея

[1], с. 223), когда все расходы материала фиксированы, а изменяются только их концентрации, которые принимаются за выходное воздействие. Если же матрица ![]() зависит от

зависит от ![]() и

и ![]() , то такие объекты относятся к объектам с рециклом «по массе», когда за выходное воздействие принимается часть материала – готовой продукции, поступающего на выход объекта, а другая часть поступает в цепь рецикла, причем величина их соотношения изменяется.

, то такие объекты относятся к объектам с рециклом «по массе», когда за выходное воздействие принимается часть материала – готовой продукции, поступающего на выход объекта, а другая часть поступает в цепь рецикла, причем величина их соотношения изменяется.

Для объектов первого типа известны системы регулирования, в том числе с применением типовых законов регулирования, с модельной компенсацией цепи рецикла. Для объектов второго типа предложена система регулирования с оцениванием и прогнозированием соотношения материала на выходе объекта и в рецикле. Структура этой системы представлена на рисунке 1, где приняты обозначения ![]() - операторы преобразования прямой цепи и цепи рецикла без учета запаздывания;

- операторы преобразования прямой цепи и цепи рецикла без учета запаздывания; ![]() - операторы запаздывания в управлении, в прямой цепи и в цепи рецикла;

- операторы запаздывания в управлении, в прямой цепи и в цепи рецикла; ![]() - операторы регулирующего блока и экстраполятора;

- операторы регулирующего блока и экстраполятора; ![]() - приведенное ко входу неконтролируемое возмущение;

- приведенное ко входу неконтролируемое возмущение; ![]() - значение соотношения величины рецикла и выходного воздействия; индекс «М» означает модельные операторы.

- значение соотношения величины рецикла и выходного воздействия; индекс «М» означает модельные операторы.

Исследование известных и предлагаемой системы регулирования для операторов ![]() с само- и без самовыравнивания сделаны в следующей постановке.

с само- и без самовыравнивания сделаны в следующей постановке.

Дано. 1. Структуры САР объектами с рециклом с типовыми законами регулирования, с модельной компенсацией цепи рецикла и с оцениванием соотношения ![]() между величинами рецикла и выходного воздействия.

между величинами рецикла и выходного воздействия.

2. Операторы САР

а) для объекта с самовыравниванием

| (2) |

Рисунок 1 – Система регулирования объектов с рециклом «по массе»

б) для объекта без самовыравнивания

| (3) |

где ![]() - коэффициенты передачи;

- коэффициенты передачи; ![]() - постоянные времени;

- постоянные времени;

, , | (4) |

где ![]() - коэффициент усиления и время интегрирования;

- коэффициент усиления и время интегрирования; ![]() - интервал экстраполяции;

- интервал экстраполяции;

![]() .

.

3. Интегральный модульный критерий точности регулирования.

Требуется. Определить области устойчивости и эффективность работы САР.

В результате численных исследований получено.

1. Для объектов с самовыравниванием

- САР с модельной компенсацией контура рецикла остается устойчивой

при любых соотношениях ![]() ; САР с типовым законом регулирования становится устойчивой только при достижении

; САР с типовым законом регулирования становится устойчивой только при достижении ![]() величины 38;

величины 38;

- для устойчивых систем во всем исследуемом диапазоне соотношений ![]() САР с компенсацией контура рецикла превосходит по точности САР с типовым законом регулирования.

САР с компенсацией контура рецикла превосходит по точности САР с типовым законом регулирования.

2. Для объектов без самовыравнивания

- САР с модельной компенсацией контура рецикла остается устойчивой при любых соотношениях ![]() больше единицы; САР с типовым законом регулирования не устойчива при любых соотношениях

больше единицы; САР с типовым законом регулирования не устойчива при любых соотношениях ![]() .

.

3. САР объекта с рециклом «по массе» устойчивы только при значении

> 0,5.

Для комплекса подготовки и подачи воздуха в шахту примером объекта с распределенными управлениями является топка для сжигания водношламового топлива (ВШТ) - (u1) с дополнительной подачей угля (u2). Модель возмущенного движения этого объекта представлена в виде

| (5) (6) (7) (8) (9) |

где у – выходное воздействие объекта; w – внешнее контролируемое воздействие; u1 и u2 - первое и второе управляющее воздействие; Т1 и Т2 - постоянные времени первого и второго каналов регулирования; ![]() и

и ![]() - время чистого запаздывания первого и второго каналов регулирования;

- время чистого запаздывания первого и второго каналов регулирования; ![]() ,

, ![]() ,

, ![]() - коэффициенты передачи;

- коэффициенты передачи; ![]() ,

, ![]() - постоянные коэффициенты; w* - опорное значение w; t – время.

- постоянные коэффициенты; w* - опорное значение w; t – время.

Задача управления состоит в поддержании у на заданном значении, т.е. у=у* при u1max.

Для класса объектов (5) – (9) предложен закон регулирования, заключающийся в определении идеального эквивалентного управляющего воздействия в масштабе u1, его экстраполяции на предстоящий интервал управления, реализации максимально допустимого u1; пересчете разницы между экстраполированным идеальным эквивалентным управлением и u1 во второе управляющее воздействие u2.

Создание экспериментальных малоразмерных установок позволяет реализовать системы управления с физическими моделями, так как для большинства промышленных объектов либо полностью отсутствуют математические модели преобразующих механизмов и, особенно, внешних воздействий, либо их построение связано с большими трудностями. Предложена структура системы управления, являющаяся развитием работ академика А.А. Красовского, включающая системы управления реальным объектом и физической моделью, блоки согласования управляющих и выходных воздействий между этими системами. Концепции системы управления с физической моделью могут быть использованы как при проектировании систем управления, так и при управлении в режиме реального времени. В первом варианте эта система реализована на экспериментальной установке для участка сжигания ВШТ. По результатам эксплуатации выданы рекомендации для проектирования промышленных установок. В частности рекомендовано выполнение подобия объектов управления

| (10) |

где ![]() - время чистого запаздывания и основная постоянная времени каналов преобразования управляющих и контролируемых внешних воздействий для реального объекта и физической модели;

- время чистого запаздывания и основная постоянная времени каналов преобразования управляющих и контролируемых внешних воздействий для реального объекта и физической модели; ![]() и

и ![]() - интервал спада автокорреляционной функции приведенного возмущения реального объекта и физической модели.

- интервал спада автокорреляционной функции приведенного возмущения реального объекта и физической модели.

При определении оптимальных режимов управления отсутствие полных математических моделей объектов управления вызвало необходимость развития метода динамического программирования для таких условий. Объединение поискового метода деформируемых конфигураций, идентификации с применением исследовательских воздействий и расчетной процедуры динамического программирования позволяет одновременно находить оптимальные траектории управления и строить модель объекта управления.

Методы идентификации динамических объектов хорошо развиты в основном для линейно-параметрических моделей. Для построения моделей объектов сложной структуры предложено представлять идентификатор в виде замкнутой системы, где в качестве объекта управления берется структура модели, коэффициенты которой оперативно корректируются параметрическим регулятором в зависимости от разности между модельным и натурным выходом объекта. Для динамических объектов полезно пользоваться процедурой Гаммерштейна

[2] (с.123) представления сложных, в том числе и нелинейных моделей, в линейно-параметрическом виде. Возникающая при этом корреляция между вспомогательными входными воздействиями устраняется за счет модельно или натурно наносимых на входы объекта псевдослучайных двоичных последовательностей.

Реализация изложенных представлений заключается в выполнении операций (на примере модели в виде последовательного соединения инерционного звена первого порядка и звена чистого запаздывания).

1. Выбор структуры модели объекта

| (11) |

2. Представление модели (11) в рекуррентно-разностной форме

| (12) |

где ![]() ,

, ![]() - шаг дискретизации.

- шаг дискретизации.

3. Приведение (12) к линейно-параметрической форме с введением вспомогательных переменных

| (13) |

4. Формирование алгоритма идентификации

| (14) |

| (15) |

| (16) |

5. Проведение эксперимента с наложением на входные воздействия объекта псевдослучайных двоичных последовательностей.

6. Обработка полученных экспериментальных данных алгоритмом (14) – (16).

Вторая глава «Автоматизированная система управления подготовкой и сжиганием водношламового топлива» посвящена применению разработанных методов и алгоритмов для нового объекта в комплексе подготовки и подачи воздуха в шахту – подготовки и сжиганию водношламового топлива, получаемого из отходов обогащения, а также описанию автоматизированной системы экспериментальной установки, послужившей основой для проектирования промышленных установок.

Технологическая схема экспериментальной установки представлена на главном видеокадре системы (рисунок 2).

Рисунок 2 – Главный видеокадр системы управления

экспериментальной установкой

Цель автоматизированной системы управления экспериментальной установкой не только оперативное управление, но и информационное обеспечение исследований технологических объектов, элементов управляющей системы, отладка математического и технического обеспечения для последующего использования в промышленных системах. В соответствии с этой целью разработана функциональная структура системы (рисунок 3).

Рисунок 3 – Функциональная структура автоматизированной системы

Проведена идентификация каналов регулирования основных процессов установки. Из результатов динамической идентификации следует, что вариации коэффициентов моделей достигают ![]() 60% от их средних значений, что требует постоянную их адаптацию в процессе эксплуатации. Пример оценок коэффициентов модели типа (11) для наиболее изменчивого процесса сжигания ВШТ в топке представлен в таблице.

60% от их средних значений, что требует постоянную их адаптацию в процессе эксплуатации. Пример оценок коэффициентов модели типа (11) для наиболее изменчивого процесса сжигания ВШТ в топке представлен в таблице.

Таблица – Оценки коэффициентов модели

| Обозначение канала | Коэффициент передачи k0 | Постоянная времени Т0, сек. | Время запаздывания, сек. | |||||||

| размерность | среднее значение | max значение | min значение | Среднее значение | max значение | min значение | Среднее значение | max значение | min значение | |

| QTTп | °C /л/час | 5,4 | 7.0 | 3,8 | 182 | 213 | 151 | 21 | 30 | 12 |

| QTTд | °С/л/час | 23 | 3,15 | 1,45 | 180 | 208 | 152 | 22 | 31 | 12 |

| QTСО2 | % / л/ час | 0,14 | 0,19 | 0,09 | 78 | 102 | 52 | 11 | 15 | 7 |

| QTО2 | % / л/ час | -0,14 | -0,19 | -0,09 | 78 | 102 | 52 | 11 | 15 | 7 |

| QВ1Tп | °С/% | -0,80 | -1,10 | -0,50 | 170 | 210 | 140 | 15 | 21 | 10 |

| QВ1Tд | °С/% | -0,96 | -1,12 | -0,80 | 170 | 186 | 154 | 15 | 21 | 11 |

| QВ1СО2 | %/% | -0,06 | -0,09 | -0,03 | 70 | 100 | 40 | 16 | 20 | 12 |

| QВ1О2 | %/% | 0,05 | 0,07 | 0,03 | 70 | 100 | 40 | 16 | 20 | 12 |

| QВ2Tп | °С/% | -2,7 | -3,0 | -2.4 | 175 | 190 | 160 | 16 | 20 | 12 |

| QВ2Tд | °С/% | -2,30 | -3,15 | -1,45 | 175 | 205 | 145 | 16 | 20 | 12 |

| QВ2СО2 | %/% | -0,02 | -0,03 | -0,00 | 105 | 140 | 60 | 16 | 20 | 12 |

| QВ2О2 | %/% | 0,03 | 0,035 | 0,025 | 70 | 100 | 40 | 16 | 20 | 12 |

| Tп | %/% | -4,5 | -5,0 | -4,0 | 90 | 120 | 60 | 16 | 20 | 12 |

| Tд | %/% | -3,3 | -4,0 | -2,6 | 90 | 125 | 55 | 16 | 20 | 12 |

| СО2 | %/% | -0,18 | -0,19 | -0,17 | 90 | 120 | 60 | 5 | 10 | 0 |

| О2 | %/% | 0,20 | 0,22 | 0,18 | 90 | 120 | 60 | 5 | 10 | 0 |

В таблице обозначено QT, QВ1, QВ2, – изменения расхода ВШТ, воздуха в верхнюю и нижнюю часть топки, положение заслонки; Tп, Tд, СО2 – изменение температуры низа и верха топки, содержания СО2 в отходящих газах.

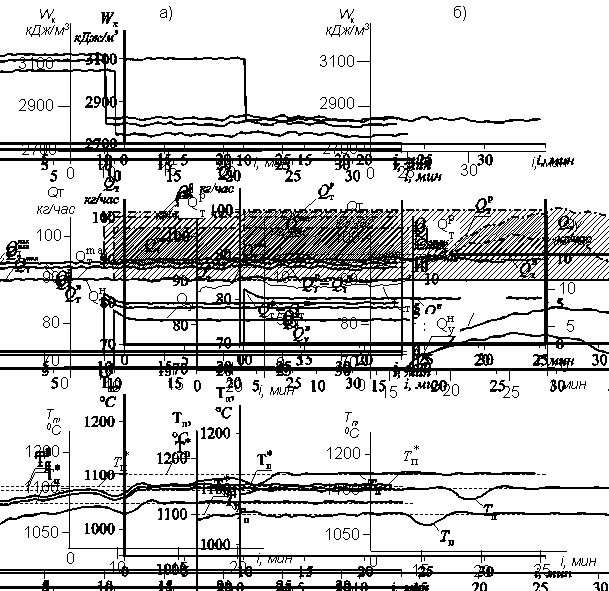

Реализация и испытание алгоритма управления объектом (5)–(9) – процессом сжигания ВШТ и угля в топке показали его работоспособность и позволили надежно обеспечить процесс горения ВШТ при значительных изменениях его калорийности. Фрагменты динамики воздействий при регулировании по возмущению а) и по обратной связи б) показаны на рисунке 4.

Рисунок 4 – Натурные реализации контролируемых внешних (калорийности ВШТ – Wк), управляющих (расхода ВШТ – Qт, расходы угля – Qу) и выходного (температуры верха топки – Тп) воздействий; индекс «Р» - расчетное значение

Техническая реализация системы управления установкой осуществлена на контроллерах фирмы Schneider, IBM совместимых компьютерах, мониторах 24”, стандартных средствах КИП и электросилового оборудования. Программное обеспечение базируется на SСADA пакета InTouch 9.0.

В третьей главе «Автоматизированные системы управления подготовкой и подачей воздуха в шахту» дана характеристика функционального, информационного, программного и технического обеспечения всего комплекса и его основных объектов.

Укрупненная структура алгоритма управления комплексом представлена на рисунке 5.

Рисунок 5 –Алгоритм управления подготовкой и подачи воздуха

Автоматизированные системы предназначены для выполнения следующих функций: централизованный контроль, анализ и мониторинг состояний автоматизированного комплекса; обобщенное и детальное представление информации горному диспетчеру о результатах контроля и анализа; дистанционное и автоматическое управление технологическим процессом, агрегатами и оборудованием комплекса; формирование и представление данных персоналу инженерно-технических служб; регистрация данных о технологических параметрах и событиях, формирование протоколов работы систем и отчетных документов. Основной режим работы системы управления «Автоматический».

Верхний уровень системы управления базируется на IBM совместимых компьютерах, объединенных между собой и контроллерами нижнего уровня в сеть Ethernet. Физической основой сети Ethernet является в основном оптоволокно и «витая пара» 5-ой категории. Информационное и программное обеспечение рабочей станции диспетчера шахты строится на базе SCADA пакета InTouch 9.0 Сбор предыстории организован на базе высокопроизводительного сервера сбора архивных данных работы предприятия в реальном времени Industrial SQL Server.

Нижний уровень систем реализован с использованием программируемых микропроцессорных логических контроллеров корпорации Omron или Schneider, связанных посредством локальных информационных сетей Controller Link между собой и остальными компонентами системы.

Отображение информации оператору (диспетчеру) осуществляется посредством мнемосхемы, отражающей все основные компоненты комплекса и их связей в технологические цепи. Предусматривается цветовая индикация состояний каждого элемента системы, предупреждающие, диагностирующие и информирующие текстовые сообщения, детальное отображение информации о состоянии любого объекта посредством «всплывающих» окон.

В период с 2003 по 2011 годы разработаны и внедрены системы на 13 угольных шахтах Кузбасса, выполнены проекты и находятся в стадии внедрения 2 автоматизированные системы.

При внедрении систем автоматизации управления уменьшено энергопотребление не менее чем на 10%, повышена безопасность производства и уменьшены экологические нагрузки не менее чем в 1,5 раза, сокращены затраты на создание и эксплуатацию систем автоматического управления до 20%.

ВЫВОДЫ И ЗАКЛЮЧЕНИЕ

Диссертация является научно-квалификационной работой, в которой решена актуальная научная задача создания системы автоматизации комплекса подготовки и подачи воздуха в угольную шахту, имеющая важное хозяйственное значение. Основные выводы, теоретические и практические значимые результаты работы.

1. Наибольшего эффекта от автоматизации управления подготовкой и подачей воздуха в шахту можно достичь, рассматривая котельную и воздухонагревательную установки, установку главного проветривания как единый комплекс, учитывая такие его особенности как наличие рециклов, превышение числа управляющих воздействий над числом целевых выходных воздействий, различную динамику каналов управления.

2. Типовые законы регулирования имеют ограниченное применение при управлении объектами с рециклом для звеньев с самовыравниванием в прямой цепи и цепи рецикла и неработоспособны для звеньев без самовыравнивания. Законы регулирования с модельной компенсацией цепи рецикла работоспособны для любых объектов и превышают в 2-3 раза по точности регулирования САР с типовыми законами регулирования.

3. Для объектов с разделением выходного воздействия на «готовый» продукт и возврат в цепь рецикла алгоритмы управления должны содержать операции оперативного оценивания доли возврата в цепь рецикла. Системы управления устойчивы при доле возврата в цепь рецикла менее 50%.

4. Для широко распространенных в промышленности объектов с числом управлений больше числа целевых выходов и разной динамикой каналов управления эффективны алгоритмы, включающие определение эквивалентного (общего) управления, запаздывающего оценивания и экстраполяции его идеального значения с последующим разнесением управляющего воздействия с учетом затрат на управление. По сравнению с известными алгоритмами снижаются затраты на управление не менее чем на 30% при одинаковой точности регулирования.

5. Создаваемые экспериментальные лабораторные установки могут служить основой для систем управления с физической моделью при надлежащем дополнении элементами динамического подобия натурных и модельных управляющих воздействий, процедурами натурно-модельной оптимизации режимов управления и применяться как при оперативном управлении промышленными объектами, так и при их проектировании.

6. При синтезе идентификаторов полезно представлять их в виде замкнутых динамических систем с моделью идентифицируемого объекта в качестве объекта управления, применением процедур приведения модели к линейно-параметрической форме, модельным и натурным наложением псевдослучайных двоичных последовательностей на входные воздействия объекта.

7. Разработано и внедрено информационное, математическое и программное обеспечение для автоматизированных систем управления комплексами подготовки и подачи воздуха на 13-ти шахтах, разработана проектная документация для 2-х шахт.

8. Разработана и внедрена система автоматизации управления экспериментальной установкой для нового технологического процесса подготовки и сжигания водношламового топлива. Получены динамические характеристики процесса сжигания водношламового топлива.

9. Внедрение систем автоматизации управления позволило уменьшить энергопотребление комплекса не менее чем на 10%, повысить безопасность производства и уменьшить экологические нагрузки не менее чем в 1,5 раза, сократить затраты на создание и эксплуатацию систем автоматического управления до 20%.

ОСНОВНЫЕ ТРУДЫ ПО ТЕМЕ ДИССЕРТАЦИИ

Статьи в периодических изданиях, рекомендованных ВАК

- Теплоснабжение промышленных площадок шахт и разрезов / А.А. Ивушкин, М.Г. Чичиндаев, К.Г. Венгер и др. // Уголь, №11, 2009. С.47-50.

- Разработка мини-ТЭЦ на отходах углеобогащения / А.А. Ивушкин, К.Г. Венгер, С.П. Мочалов и др. // Уголь, №12, 2010. С. 67-68.

- Синтез идентификаторов в виде замкнутых динамических систем / Л.П. Мышляев, Д.А. Агеев, К.Г. Венгер, С.В. Чернявский // Известия вузов. Черная металлургия. – 2010. - №12. – С.51-53.

- Планирование сроков и ресурсов для создания систем автоматизации управления / Л.П. Мышляев, К.Г. Венгер, А.А. Ивушкин, В.В. Грачев // Известия вузов. Черная металлургия. – 2010, №6, С. 71-74.

- Применение физических моделей в схемах натурно-математического моделирования / Л.П. Мышляев, В.Ф. Евтушенко, К.Г. Венгер и др. // Известия вузов. Черная металлургия. – 2010. - №11. – С.65-67.

- Мышляев Л.П., Евтушенко В.Ф., Венгер К.Г. и др. Идентификация динамических характеристик установки сжигания водоугольного топлива / Вестник КузГТУ, 2011. №5, С.117-122.

- Ивушкин А.А., Венгер К.Г., Магдыч В.И. и др. Математическое моделирование стационарных режимов горения отходов углеобогащения в адиабатических камерах / Уголь, 2011, №6, С.77-79.

- Ивушкин А.А., Венгер К.Г., Магдыч В.И. и др. Модернизация объектов теплоэнергетики / Уголь, 2011, №6, С. 40-43.

- Венгер К.Г., Линков А.А., Мышляев Л.П. и др. Численные исследования идентификаторов на базе замкнутых динамических систем / Вестник КемГУ, 2011, №4, С. 259-263.

- Антипенко Л.А., Мурко В.И., Венгер К.Г. и др. Тонкодисперсные отходы углеобогащения как сырьевая база для создания энергогенерирующих комплексов / Уголь, 2011, №9, С.76-77.

Монография

- Алгоритмы и системы автоматизации управления объектами угольной промышленности. Монография. / А.А. Ивушкин, Л.П. Мышляев, К.Г. Венгер и др. // Новокузнецк: СибГИУ, 2008. – 116 с.

Труды научно-практических конференций и сборников

- Автоматизированный комплекс подготовки и подачи воздуха в шахту / А.В. Долженко, С.Ф. Киселев, К.Г Венгер и др. // Сб. научных статей Международной научно-практической конференции «Наукоемкие технологии разработки и использование минеральных ресурсов». – Новокузнецк, 2009. – С. 226-228.

- Автоматизация управления объектами угольной отрасли / Л.П. Мышляев, А.А. Ивушкин, К.Г. Венгер и др. // Труды VII Всероссийской научно-практической конференции «Системы автоматизации в образовании, науке и производстве». – Новокузнецк. 2009. –С. 13-17.

- Совершенствование методов выработки план-графиков создания промышленных комплексов / К.Г. Венгер, В.В. Грачев, А.А. Ивушкин. // Там же. С. 143-147.

- О численном моделировании алгоритмов идентификации, построенных на основе замкнутых динамических систем / Л.П. Мышляев, Д.А. Агеев, К. Г. Венгер и др. // Труды четвертой Всероссийской научно-практической конференции «Автоматизированный электропривод и промышленная электроника». – Новокузнецк. – 2010. С.83-93.

- Численные исследования САР объектов с рециклом / Л.П. Мышляев, А.В. Циряпкина, К.В. Пинаев, К.Г. Венгер // Сб. трудов Всероссийской научно-практической конференции «Металлургия: технологии, управление, инновации, качество». – Новокузнецк. – 2010. – С. 132-136.

- Мочалов С.П., Ивушкин А.А., Венгер К.Г. и др. Отходы углеобогащения – как сырьевая база энергогенерирующих комплексов / Сб. научных статей Международной научно-практической конференции «Наукоемкие технологии разработки и использования минеральных ресурсов», Новокузнецк, 2011. – С. 36-39.

- Грачев В.В., Мышляев Л.П., Венгер К.Г., Ивушкин А.А. Стимулирование как фактор снижения длительности выполнения проекта / Труды VIII Всероссийской научно-практической конференции «Системы автоматизации в образовании, науке и производстве». Новокузнецк, 2011. – С.65-69.

- Венгер К.Г., Мышляев Л.П., Евтушенко В.Ф., Линков А.В. Развитие метода идентификации динамических объектов на примере установки сжигания водоугольного топлива / Там же. – С.101-106.

- Венгер К.Г., Мышляев Л.П., Циряпкина А.В., Барагичев К.Е. К вопросу об управлении объектами с рециклом / Там же. – С. 137-141.

- Мышляев Л.П., Старовацкая С.Н., Венгер К.Г. Определение и реализация оптимальных траекторий управляющих воздействий в условиях неопределенности / Там же. – С. 144-148.

- Особенности управления процессом обогащения углей / Л.Ю. Сазыкина, К.Г. Венгер, А.А. Линков и др. // Вестник горно-металлургической секции РАЕН. Сб. научных трудов, Вып.29, Новокузнецк, 2012. - С.134-143.

Патенты

- Патент РФ №96860 на полезную модель «Технологический комплекс по переработке угольных шламов» / Л.П. Мышляев, А.А. Ивушкин, К.Г. Венгер и др. от 13.04.2010 г. Опубл. 20.08.2010. Бюл. №23.

- Патент РФ №2345292 на изобретение «Воздухонагревательная установка» / К.С. Афанасьев, К.Г. Венгер, А.А. Ивушкин, Е.М. Пузырев, от 06.03.2007 г. Опубл. 27.01.2009 г. Бюл. №3.

- Патент на полезную модель № 105417 Теплогенератор / Мышляев, К.Г. Венгер, В.И. Мурко и др. от 10.06.2011 г. Опубл. 10.06.2011 г. Бюл. №16

- Решение от 25.11.2011 г. о выдаче патента на изобретение по заявке №2011117776 «Регулятор» / Л.П. Мышляев, С.К. Коровин, К.Г. Венгер и др.

- Решение от 16.01.2012 г. о выдаче патента на полезную модель №2011140302/20 «Система определения и реализации оптимальных траекторий управляющих воздействий» / Л.П. Мышляев, К.Г. Венгер, С.Н. Старовацкая.

- Решение от 16.01.2012 г. о выдаче патента на полезную модель №2011142533 «Система управления циклическими процессами» / Л.П. Мышляев, К.Г. Венгер, С.Н. Старовацкая, С.К. Коровин.

У. Рей Методы управления технологическими процессами: Пер. с англ. – М.: Мир, 1983. – 358 с.

Льюнг Л. Идентификация систем, теория для пользователя: пер. с англ. – М.: Наука, 1991. – 432 с.