МИНОБРНАУКИ РОССИИ

Федеральное ГОСУДАРСТВЕННОЕ бюджетное ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

КАМЫШИНСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ)

Федерального ГОСУДАРСТВЕННОго бюджетного ОБРАЗОВАТЕЛЬНОго

учреждения высшего ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

КАФЕДРА “ТЕХНОЛОГИЯ ТЕКСТИЛЬНОГО ПРОИЗВОДСТВА”

ИССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ МЕТОДАМИ

ПОЛНОГО ФАКТОРНОГО ЭКСПЕРИМЕНТА

Методические указания

к практической работе № 2

Волгоград

2011

УДК 677.024(07)

И 88

ИССЛЕДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ МЕТОДАМИ ПОЛНОГО ФАКТОРНОГО ЭКСПЕРИМЕНТА: методические указания к практической работе № 2 / Сост. М. В. Назарова, В. Ю. Романов. – Волгоград: ИУНЛ ВолгГТУ, 2011. – 30 с.

Содержатся основные сведения, определяющие алгоритм исследования процессов текстильного производства, необходимые для выполнения практических и самостоятельных работ, семестровых заданий, курсовых проектов и работ, а также при дипломном проектировании. Приводится пример проведения полного факторного эксперимента.

Предназначены для студентов высшего образования по направлению подготовки 260700.62 «Технология и проектирование текстильных изделий».

Ил. 1. Табл. 8. Библиогр.: 12 назв.

Рецензент: декан факультета «Промышленные технологии», к. т. н., доцент Н. Г. Неумоина

Печатается по решению редакционно-издательского совета

Волгоградского государственного технического университета

© Волгоградский

государственный

технический

университет, 2011

Практическая работа №2

Наименование: Исследование технологических процессов методами полного факторного эксперимента.

Время на проведение практической работы №2 – 8 часов

Цель работы:

- научиться планировать и проводить эксперимент, используя математико-статистические методы планирования эксперимента;

- научиться проводить статистическую обработку данных активного эксперимента с целью получения двухфакторной полиномиальной модели первого порядка;

- осуществлять аналитическое исследование математических моделей;

- освоить методы проведения активного эксперимента.

Порядок проведения работы:

- Описать особенности исследуемого технологического процесса.

- Описать технологические параметры, определяющие исследуемый технологический процесс.

- Провести анализ работ, посвящённых исследованию данного технологического процесса.

- Определить цель исследования, для этого необходимо выбрать выходной параметр исследуемого технологического процесса и дать его обоснование.

- На основе анализа ранее проведенных исследований и опыта работы текстильных предприятий, а также в соответствии с выбранным выходным параметром определить основные входные технологические параметры, оказывающие на него влияние.

- В соответствии с выбранными входным и выходным параметрами исследуемого технологического процесса выбрать средства исследования, используемые при проведении эксперимента и описать их назначение, принцип действия и методику измерений.

- Дать характеристику объектов исследования.

- Выбрать и описать алгоритм метода исследования технологического процесса.

- Провести предварительный эксперимент с занесением в таблицу 6 результатов эксперимента.

- Провести основной эксперимент с занесением в таблицу 7 результатов эксперимента.

- Обработать полученные экспериментальные данные в соответствии с описанным ниже алгоритмом метода исследования.

- Сделать общие выводы по работе.

Основные понятия

При любом методе планирования эксперимента исследователь должен установить выходные параметры процесса и входные параметры, т.е. факторы, которые подлежат измерению и исследованию.

Выходные параметры, характеризующие объект и свойства получаемого продукта, могут быть: технико-технологические, технико-экономические, экономические, статистические и др.

К технико-технологическим параметрам относятся: физические, механические, физико-химические и другие характеристики продукта, а также выход продукта; к технико-экономическим параметрам – производительность, коэффициент полезного времени, надежность и долговечность объекта, стабильность процесса (например, обрывность) и др.; к экономическим – производительность труда и машины, себестоимость продукции, прибыль, рентабельность, затраты на эксперимент и др.; к статистическим – дисперсия, коэффициент вариации и др.

Выходной параметр процесса должен быть простым, легко определяемым или рассчитываемым и иметь единственную числовую оценку с учетом ошибки его определения.

Любой технологический объект или процесс текстильной промышленности характеризуется многими выходными параметрами (например, различные свойства пряжи, вырабатываемой на прядильной машине). Но при оптимизации технологического процесса или работы объекта выходным параметром, или параметром оптимизации, может быть только один, наиболее универсальный (полный) и чувствительный к изменению значений факторов. Другие выходные параметры в этом случае служат ограничениями. В качестве параметра оптимизации может быть принят обобщенный (комплексный) параметр, функционально связанный с другими параметрами.

Определив парные коэффициенты корреляции между выходными параметрами по данным эксперимента,. исключают один из пары сильнокоррелируемых параметров, так как он не дает дополнительной информации о процессе.

Выделение одного или нескольких параметров процесса, полностью описывающих процесс, а также выбор наиболее сильных параметров, учитывающих в максимальной степени особенности данного процесса, можно произвести, применяя теорию графов.

Входные параметры (факторы) – переменные величины, соответствующие способам воздействия внешней среды на объект. Они определяют характеристики самого объекта и свойства входящего продукта. Факторы могут быть количественные и качественные.

Количественные факторы можно измерять, взвешивать и т.п., качественные факторы – это разные технологические процессы производства, сырье разного вида, разные машины и т. п.

При планировании эксперимента нужно включать все существенные факторы, определяющие процесс. Если неучтенный фактор принимает случайные значения и не контролируется, то это приводит к увеличению ошибки опыта.

Любой фактор должен быть управляемым, т.е. таким, чтобы его значения можно было изменять, поддерживать на постоянном уровне или изменять но заданной программе. Планирование эксперимента можно осуществить только при условии возможности изменения значений факторов. Кроме того, фактор должен быть однозначным, и точность замеров его должна быть достаточно высокой.

В многофакторном эксперименте факторы должны быть независимыми (некоррелируемыми), т е. такими, чтобы можно было устанавливать любой фактор на разных уровнях независимо от уровней других факторов. В факторном эксперименте все комбинации уровней факторов должны быть осуществимыми, т. е. факторы должны обладать свойством совместимости. Независимость и совместимость являются важнейшими требованиями к совокупности исследуемых факторов.

Коэффициент регрессии (в0, в1, в2, … в11, в22, …в12, …) – коэффициент уравнения регрессии (полиномиального уравнения).

Значимость – условие, что некоторые статистики, найденные из двух и более частичных совокупностей, отличаются друг от друга или от других выбранных значений больше, чем можно было бы ожидать в связи со случайными колебаниями в частичных совокупностях.

Свойство ротатабельности обеспечивает постоянство дисперсии выходного параметра на равных расстояниях от центра эксперимента.

Свойство униформности обеспечивает постоянство дисперсии выходного параметра в некоторой области вокруг центра эксперимента.

Методы получения математических моделей

Методы получения математических моделей оптимизации технологических процессов подразделяются на: теоретические и экспериментальные.

Теоретические методы заключаются в аналитическом исследовании физической сущности микропроцессов с использованием общих законов физики, справедливых для данного технологического процесса, или с использованием уравнений материального или энергетического баланса. Экспериментальные методы заключаются в обработке экспериментальных данных, полученных непосредственно на объекте.

Экспериментальные методы получения математической модели могут быть пассивные и активные.

При пассивном эксперименте информацию о параметрах процесса или объекта получают при нормальной эксплуатации объекта получают при нормальной эксплуатации объекта, без внесения каких-либо искусственных возмущений.

При активном эксперименте информацию о параметрах процесса получают путем искусственного внесения возмущений, т.е. изменяют входные параметры в соответствии с заранее спланированной программой (матрицей планирования).

Активные методы исследования в настоящее время разработаны значительно лучше, чем пассивные, и являются, в известном смысле, более универсальными, поскольку предполагают некоторую свободу в выборе диапазона изменения уровней факторов и получения более надежных результатов.

Недостатком обоих методов заключается в том, что полученные с их помощью модели приемлемы лишь в диапазоне варьирования параметров, в пределах которого были собраны экспериментальные данные.

Планирование эксперимента – это постановка опытов, но некоторой заранее составленной схеме, обладающей какими-то оптимальными свойствами.

В задачу планирования эксперимента входит: выбор необходимых для эксперимента опытов, т.е. построение матрицы планирования, и выбор методов математической обработки результатов эксперимента.

Матрица планирования эксперимента представляет собой таблицу, в которой указаны значения уровней факторов в различных сериях опытов. Число опытов определяется задачами исследования и методами планирования эксперимента.

В последнее время появились матрицы планирования эксперимента, которые удовлетворяют требованиям оптимальности оценок коэффициентов модели и выходного параметра при уменьшенном числе опытов в матрице. Матрицу, которая обеспечивает получение минимума обобщенной дисперсии, т.е. минимума дисперсий всех коэффициентов регрессии (критерий S2{b}min) называют D-оптимальной. Этому классу матриц уделено большое внимание в теории и практике математического планирования эксперимента.

Существует два вида планирования активного эксперимента: традиционное (классическое) однофакторное и многофакторное (факторное).

В традиционном однофакторном планировании влияние входных параметров (факторов) на выходной параметр изучается постепенно, причем в каждой серии опытов меняется уровень лишь одного фактора, а все остальные остаются неизменными.

Факторным планирование эксперимента называется такое планирование, при котором одновременно варьируются все факторы. Такое планирование обеспечивает достаточную точность эксперимента при меньшем числе опытов. В математической модели, получаемой на основании эксперимента с факторным планированием, каждый коэффициент регрессии определяется по результатам всех N опытов, поэтому дисперсия его в N раз меньше дисперсии ошибки опыта. Одним из экспериментов, относящихся к этому виду планирования является полный факторный эксперимент.

Полный факторный эксперимент

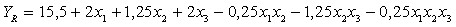

Эксперимент, реализующий все возможные неповторяющиеся комбинации уровней исследуемых факторов, называется полным факторным экспериментом (ПФЭ). Он применяется для получения РМФМ при исследовании локального участка факторного пространства, не соответствующего его экстремальной части РМФМ, получаемая по результатам ПФЭ, имеет вид линейного полинома

![]()

или неполного полинома второго порядка

где YR – расчетное значение выходного параметра, который получается в результате аппроксимации экспериментальных значений по методу наименьших квадратов; хi- кодированные значения уровней факторов; bi,bij – выборочные значения коэффициентов регрессии.

Определение РМФМ на базе ПФЭ включает следующие этапы:

1) проведение предварительного эксперимента;

2) планирование ПФЭ;

3) нахождение условий для проведения ПФЭ;

4) проведение основного эксперимента по матрицам планирования эксперимента;

5) обработка результатов эксперимента;

6) анализ полученной модели.

Матрицу планирования ПФЭ обозначают 2M. Например, матрица планирования 22 для двухфакторного процесса с кодированными значениями факторов представлена в табл. 1 (где u — номер опыта в матрице, +1 – кодированное значение верхнего уровня фактора, –1 – кодированное значение нижнего уровня фактора, УОС - условное обозначение строк матрицы планирования.

Таблица 1 – Матрица планирования ПФЭ 22

| u | Кодированные значения факторов | УОС | |

| х1 | х2 | ||

| 1 | -1 | -1 | (1) |

| 2 | +1 | -1 | a |

| 3 | -1 | +1 | b |

| 4 | +1 | +1 | ab |

Пример матрицы планирования 23 для трёхфакторного процесса с кодированными значениями факторов представлена в табл. 2

Каждый опыт матрицы планирования эксперимента обычно повторяется не менее двух раз с целью определения дисперсии воспроизводимости, характеризующей ошибку опыта. Порядок проведения опытов по матрице планирования должен быть рандомизирован (см. таблицу 2), т. е. соответствовать последовательности случайных чисел, определяемой по специальной таблице [2].

Таблица 2 – Матрица планирования ПФЭ 23

| u | Факторы | РППО | Выходные значенияY | ||||||||

| х1 | х2 | х3 | 1 | 2 | 3 | Y1 | Y2 | Y3 | |||

| 1 | - | - | - | 13 | 24 | 12 | |||||

| 2 | + | - | - | 4 | 19 | 14 | |||||

| 3 | - | + | - | 3 | 9 | 22 | |||||

| 4 | + | + | - | 23 | 5 | 1 | |||||

| 5 | - | - | + | 15 | 7 | 20 | |||||

| 6 | + | - | + | 18 | 21 | 17 | |||||

| 7 | - | + | + | 8 | 10 | 6 | |||||

| 8 | + | + | + | 16 | 2 | 11 | |||||

Примечание: РППО – рандомизированный порядок повторных опытов

Построив план проведения эксперимента, исследователь устанавливает условия его проведения, т. е. на основе известной информации о процессе определяет значение основного уровня факторов Х0, интервал варьирования факторов I и верхний и нижний уровни факторов – ХВ и ХН (табл. 3).

Таблица 3 – Условия проведения эксперимента

| Условие проведения эксперимента | Кодированные значения i-го фактора | Натуральные значения i-го фактора | ||||

| х1 | х2 | х3 | Х1 | Х2 | Х3 | |

| Основной уровень фактора Х0 | 0 | 0 | 0 | |||

| Интервал варьирования фактора I | 1 | 1 | 1 | |||

| Верхний уровень фактора ХВ | +1 | +1 | +1 | |||

| Нижний уровень фактора ХН | -1 | -1 | -1 | |||

Имея матрицу эксперимента и условия проведения опытов, исследователь проводит основной эксперимент, занося получаемые в повторных опытах значения входного параметра в табл. 7.

Пример оформления практической работы.

Целью данного исследования является получение математической модели, описывающей влияние заправочных параметров мотальной машины М-150-2 при перематывании хлопчатобумажной пряжи линейной плотностью 25 текс на её разрывную нагрузку.

Базой для исследования являются лаборатории «Ткачество» и «Механическая технология текстильных материалов» кафедры «Технологии текстильного производства» КТИ (филиала) ВолгГТУ.

1 Особенности технологического процесса

перематывания основной пряжи

Цель технологического процесса перематывания:

1. Создание паковки, обеспечивающей проведение последующей технологической операции с наибольшей производительностью.

2. Контроль толщины нити с частичным удалением мелких пороков пряжи (сор, шишки, узелки).

Сущность процесса перематывания заключается в последовательном наматывании на мотальную паковку под определенным натяжением пряжи с прядильных початков или мотков, соединяемой узлами.

Технологическая схема заправки пряжи представлена на рис. 1.

|

| Рис. 1 – Технологическая схема мотальной машины М-150-2 |

На рисунке 1 представлена технологическая схема машины М-150-2. Нить сматывается с входящей паковки 1, установленной на держателе, проходит через нитепроводник 2 и натяжной прибор 3, контрольно-очистительное устройство 4. Далее нить проходит над прутком механизма самоостанова и через винтовую канавку мотального барабанчика 5 наматывается на бобину 6.

Требования к процессу перематывания:

- не должны ухудшаться физико-механические свойства пряжи (упругое удлинение, прочность и крутка);

- строение намотки должно обеспечивать мягкость схода пряжи при сновании;

- длина нити на паковке должна быть максимальной;

- натяжение пряжи должно быть равномерным на всех точках паковки;

- соединение концов пряжи при ликвидации обрывов и сходе ее с паковки должно осуществляться прочным узлом, легко проходящим через устройства машин и станков и не ухудшающим вид ткани;

- производительность процесса перематывания должна быть максимальной,

- отходы должны быть минимальными.

Для обеспечения рационального производственного процесса при переработке нитей намотка должна отвечать следующим требованиям:

- стабильность намотки;

- максимально возможная удельная плотность намотки;

- возможность хорошего сматывания нити;

- по возможности постоянная плотность по ширине намотки.

2 Технологические параметры, определяющие

технологический процесс перематывания основной пряжи

Основными технологическими параметрами процесса перематывания являются:

- линейная скорость перематывания;

- натяжение нити в процессе перематывания;

- масса грузовых шайб в натяжном приборе;

- разводка пластин нитеочистителя;

- номер узловязателя;

- обрывность нитей при перематывании;

- производительность мотальной машины;

- пороки и отходы пряжи.

Кроме того, на процесс перематывания влияют следующие физико-механические показатели перематываемой пряжи:

1.Разрывная нагрузка нити, Pp, сН;

2. Средне-квадратическое отклонение по разрывной нагрузке, Рр;

3.Разрывное удлинение, LP,мм;

4.Средне-квадратическое отклонение по разрывной нагрузке, Lр;

5.Диаметр бобины, D, мм;

6.Линейная плотность пряжи, T, текс;

7.Средне-квадратическое отклонение по линейной плотности, T;

8.Удельная плотность намотки пряжи на бобину,, г/см3;

9.Средне-квадратическое отклонение по удельной плотности намотки бобин, g;

10.Угол сдвига витков,, град;

11.Угол скрещивания витков,,град;

12.Средне-квадратическое отклонение по углу скрещивания витков, ;

13.Коэффициент тангенциального сопротивления, f;

14.Средне-квадратическое отклонение по коэффициенту тангенциального сопротивления, f;

15.Число циклов до разрушения нити при истирании, Пр, количество циклов;

16.Средне-квадратическое отклонение по величине числа циклов до разрушения нити при истирании, пр,;

17.Число циклов до разрушения нити при многократной нагрузке, Пп, количество циклов;

18.Средне-квадратическое отклонение по величине числа циклов до разрушения нити при многократной нагрузке, пп;

19.Жесткость нити, ![]() , н/мм.

, н/мм.

3 Анализ работ, посвящённых исследованию

технологического процесса перематывания основной пряжи

С целью анализа состояния изученности вопроса и с целью обоснования актуальности и научной новизны данного исследования необходимо провести анализ научных работ, посвящённых исследованию технологического процесса перематывания основной пряжи.

Анализ научных источников необходимо проводить по приведённому ниже образцу:

Анализ работы [9] Поликарпова А.В. показал, что для определения зависимости прочности х/б пряжи перематываемой на мотальной машине М-2 от заправочных параметров этой машины использовался активный эксперимент по матрице планирования эксперимента Бокс-3

В качестве входных параметров использовались:

Х1 – линейная скорость перематывания, м/мин;

Х2 – масса шайб в натяжном приборе, г;

Х3 – разводка щели нитеочистителя, мм.

В качестве выходного параметра использовались следующие параметры:

Y1 – разрывная нагрузка пряжи, сН.

Определение величины Y1, проводилось по стандартной методике на разрывной машине РМ-3.

Полученная математическая модель зависимости прочности х/б пряжи перематываемой на мотальной машине М-2 от заправочных параметров этой машины позволяет прогнозировать условия процесса перематывания х/б пряжи повышенной прочности:

Y1=205,24–1,07Х1+2,71Х2+0,36Х3–0,13Х1X2+0,98Х1X3+1,53Х2X3–

–4,54Х12+2,76Х22+3,91Х32

В результате работы установлено, что наибольшее влияние на прочность пряжи, оказывает параметр Х2 (масса шайб в натяжном приборе), а наименьшее – Х3 (разводка щели нитеочистителя).

Полученная математическая модель с использованием метода канонического преобразования позволила определить оптимальные заправочные параметры мотальной машины, позволяющие перематывать пряжу с максимальной прочностью:

Y1=285,4 сН

Х1 = 752 м/мин

Х2 = 12 гр

Х3 = 0,25 мм

4 Выбор выходного параметра технологического

процесса перематывания и его обоснование.

В качестве выходного параметра Y выбираем разрывную нагрузку пряжи после перематывания, так как это основной показатель качества пряжи и, исходя из требований к процессу перематывания, он не должен ухудшаться.

Кроме того, этот параметр удовлетворяет следующим требованиям;

1) оценивает эффективность исследуемого объекта;

3) эффективен в статическом смысле, т. е. обладать сравнительно небольшой дисперсией и, следовательно, определяться с достаточной точностью без больших затрат или потерь времени;

4) обеспечивает достаточную полноту описания объекта;

5) имеет простую форму и определенный физический смысл.

5 Выбор входных параметров технологического процесса

перематывания, оказывающих влияние на выходной параметр

На основе анализа ранее проведенных исследований и опыта работы текстильных предприятий, а также в соответствии с выбранным выходным параметром в качестве входных параметров выбираем:

Х1 – линейную скорость перематывания пряжи, м/мин.;

Х2 – вес грузовых шайб в натяжном приборе, г.;

Х3 – расстояние от паковки до баллоногасителя, см.

6 Средства исследования, используемые при проведении эксперимента

В соответствии с выбранными входными и выходным параметрами исследуемого технологического процесса во время проведения эксперимента были использованы следующие средства исследования:

- Разрывная машина марки РМ-3 – для определения разрывной нагрузки пряжи Y;

- Тахометр – для определения линейной скорости перематывания пряжи Х1;

- Технические весы – для определения веса грузовых шайб в натяжном приборе Х2;

- Линейка металлическая – для определения расстояния от паковки до баллоногасителя Х3;

Для каждого средства измерения описать его назначение, принцип действия и методику измерений, по образцу приведённому ниже.

Разрывная машина РМ-3

Назначение: Разрывная машина РМ-3 предназначена для испытания образцов нитей, изготовленных из различных волокон, при максимальном усилии до 3 кг.

Принцип действия: измерение нагрузки производится с помощью маятникового силоизмерителя, снабженного различными грузами, которые устанавливаются в зависимости от диапазона нагрузок. Максимальная нагрузка, приложенная к испытуемому образцу при растяжении его до разрыва и будет являться искомой величиной.

Методика измерений на разрывной машине РМ-3:

Значения выходного параметра Y определяли на согласно ГОСТ 6611.2-73 по следующей методике:

- Включить электродвигатель машины.

- Взять правой рукой конец початка с пряжей и поставить его на веретено, укрепленное на балке машины.

- Захватить правой рукой конец нити на початке, затем кругообразным движением руки слева на право заправить нить в глазки и в верхний зажим машины, после чего, перехватить нить левой рукой потянуть её в нижний зажим.

- Закрепить правой рукой верхний зажим.

- Держа конец в левой руке, обогнуть нитью штифт рычажка предварительного натяжения, приподнять этот рычажок нитью примерно до горизонтального положения, заправить нить в тески нижнего зажима и зажать её в них.

- Передвинуть левой рукой рукоятку пуска на себя и до отказа.

- После разрыва нити повернуть пусковую рукоятку от себя до отказа.

- Раскрыть нижний зажим и удалить из него обрывок пряжи.

- Отвести левой рукой грузовой рычаг немного влево, и установить его в нулевое положение и закрепить его в выемке крючка.

- Раскрыть правой рукой верхний зажим и левой рукой потянуть конец нити, помещающийся в нём, вниз, примерно до нижнего зажима, а затем повторить п. 4,5,6,7.

Испытываемому отрезку нити сообщается предварительное натяжение посредством специального рычажка с грузом.

В зависимости от номера пряжи даны следующий величины нагрузок:

Для № 41 – 100 – 5 гр. Для № 11 – 20 – 25гр.

Для № 31 – 40 – 10 гр. Для № 5 – 10 – 30 гр.

Для № 21 – 30 – 15 гр. Для № ниже 5 – 40 гр.

В зависимости от номера испытуемой пряжи выбрать требуемую шкалу нагрузок и соответственно ей поставить груз на маятнике-силоизмерителе.

7 Характеристика объектов исследования

Объектом исследования является хлопчатобумажная пряжа (см. табл. 4) линейной плотностью 20 текс, перематываемая на мотальной машине М-150-2 (см. табл. 5).

Таблица 4 – Техническая характеристика исследуемой пряжи

| Наименование показателя | Значение |

| Вид волокна | хлопок |

| Линейная плотность нитей, текс | 25 |

| Удельная разрывная нагрузка, сН/текс | 11,2 |

| Коэффициент вариации по разрывной нагрузке, % | 16,2 |

Таблица 5 – Техническая характеристика мотальной машины М-150-2

| Наименование показателя | Значение | |

| Мотальный барабанчик | канавчатый с 2.5 витками переменного тока | |

| Размеры мотального барабанчика, мм: диаметр длина | 90 173 | |

| Размеры конусного бумажного патрона для намотки пряжи, мм большой диаметр конуса длина патрона угол при вершине конуса | 64 185 11030/ | |

| Размеры наматываемых конических бобин, мм большой диаметр конуса малый диаметр конуса длина образующего конуса | 230 190 145–150 | |

| Скорость перематывания пряжи, м/мин | от 500 до 1200 | |

| Линейная плотность перематываемой пряжи, текс однониточной | 100 – 5,8 | |

| крученой | 64х2 – 5х2 | |

| Электродвигатели мотальных барабанчиков с их числом: тип мощность, кВт число оборотов в минуту | 20–80 AI12-32-4 3 1500 | 100–120 AI2-41-4 4 1500 |

8 Выбор и описание алгоритма метода исследования

технологического процесса перематывания основной пряжи

В качестве метода исследования выбираем – полный факторный эксперимент.

При факторном планировании, в отличие от однофакторного планирования эксперимента, по величине коэффициентов регрессии в математической модели можно судить о влиянии не только каждого фактора при переходе второго на другой уровень.

Число коэффициентов регрессии в математической модели определяется но формуле;

![]()

где М – число факторов в эксперименте; ![]() – число сочетаний из М элементов по n=2, которое равно

– число сочетаний из М элементов по n=2, которое равно

![]() .

.

Если для каждого фактора число уровней одинаково и равно k, то число возможных неповторяющихся комбинации их, или число опытов в матрице ПФЭ, равно

![]()

Из последней формулы следует, что с увеличением числа факторов значительно увеличивается число опытов в матрице ПФЭ. Поэтому использование опытов ПФЭ дает эффект в том случае, когда выходной параметр Y зависит не более чем от четырех факторов, т. е. при М![]() 4.

4.

Матрицы планирования ПФЭ обладают следующими свойствами:

1) ![]() , что определяет симметричность опытов относительно основного уровня фактора, т. е. центра эксперимента х

, что определяет симметричность опытов относительно основного уровня фактора, т. е. центра эксперимента х![]() ;

;

2) ![]() , что определяет условие нормировки при кодировании факторов;

, что определяет условие нормировки при кодировании факторов;

3) ![]() , что определяет ортогональность матрицы.

, что определяет ортогональность матрицы.

Если матрицы планирования эксперимента обладают свойством ортогональности, то коэффициенты регрессии, определяемые с помощью этих матриц, независимы и их дисперсии минимальны и равны.

Дисперсия выходного параметра YR одинакова для точек факторного пространства, равноудаленных от центра эксперимента, и равна

![]() ,

,

где ![]()

Это свойство матрицы называется рототабельностью. Оно полезно в тех случаях, когда математическая модель используется для продвижения к оптимуму и заранее неизвестно, где он расположен.

9 Проведение предварительного эксперимента

Исследование любого технологического процесса начинается с проведения предварительного эксперимента, в результате которого определяются значения основных уровней факторов Хо, интервалы варьирования факторов I, верхние и нижние уровни варьирования – ХВ и ХН. Полученные данные заносятся в таблицу 6.

Например, для определения значения верхнего уровня фактора Х2 – веса грузовых шайб в натяжном приборе воспользуемся формулой для приближенного вычисления натяжения пряжи при перематывании исходя из прочности пряжи:

| F = a·Pн/100 |

где а – процентное отношение от разрывной нагрузки пряжи Рн [1].

для хлопчатобумажной пряжи 3-7 % от Рн;

для льна 3-12 % от Рн;

для натурального шелка 1 % от Рн.

При выборе величины а, также необходимо учитывать строение нити и её удлинение.

В нашем случае F = 4·280/100 =11,2 гр

Принимаем 11 гр.

Из полученного значения необходимо вычесть вес верхней тарелочки натяжного прибора (7 гр). Тогда верхний уровень фактора Х2 = 4 гр.

Выбрав интервал варьирования 1, составим табл. 6.

Таблица 6 – Условия проведения эксперимента

| Условие проведения эксперимента | Кодированные значения i-го фактора | Натуральные значения i-го фактора | ||||

| х1 | х2 | х3 | Х1 | Х2 | Х3 | |

| Основной уровень фактора Х0 | 0 | 0 | 0 | 400 | 3 | 35 |

| Интервал варьирования фактора I | 1 | 1 | 1 | 100 | 1 | 5 |

| Верхний уровень фактора ХВ | +1 | +1 | +1 | 600 | 4 | 40 |

| Нижний уровень фактора ХН | -1 | -1 | -1 | 500 | 2 | 30 |

10 Проведение основного эксперимента

Полученные значения выходного параметра Yu (разрывной нагрузки) в u-м опыте матрицы, когда N=8 и m=3 приведены в табл. 7.

Таблица 7 – Результаты эксперимента

| u | Кодированные значения факторов | Натуральные значения факторов | РППО | Выходные значенияY | ||||||||||

| х1 | х2 | х3 | х1 | х2 | х3 | 1 | 2 | 3 | Y1 | Y2 | Y3 | |||

| 1 | – | – | – | 600 | 2 | 30 | 13 | 24 | 12 | 8 | 11 | 8 | 9 | 3 |

| 2 | + | – | – | 500 | 2 | 30 | 4 | 19 | 14 | 13 | 15 | 11 | 13 | 4 |

| 3 | – | + | – | 600 | 4 | 30 | 3 | 9 | 22 | 14 | 16 | 12 | 14 | 4 |

| 4 | + | + | – | 500 | 4 | 30 | 23 | 5 | 1 | 20 | 18 | 16 | 18 | 4 |

| 5 | – | – | + | 600 | 2 | 40 | 15 | 7 | 20 | 16 | 15 | 14 | 15 | 1 |

| 6 | + | – | + | 500 | 2 | 40 | 18 | 21 | 17 | 22 | 20 | 18 | 20 | 4 |

| 7 | – | + | + | 600 | 4 | 40 | 8 | 10 | 6 | 17 | 18 | 13 | 16 | 7 |

| 8 | + | + | + | 500 | 4 | 40 | 16 | 2 | 11 | 21 | 19 | 17 | 19 | 4 |

11 Обработка данных эксперимента

Рассмотрим операции, которые совершает исследователь при обработке данных полного факторного эксперимента:

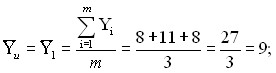

Первая операция – исключение резко выделяющихся данных. Рассмотрим эту операцию на примере первого опыта матрицы. Эта операция включает определение:

1) среднего значения по формуле

2) дисперсии выходного параметра по формуле:

Рассчитанные значения ![]() и

и ![]() для остальных опытов приведены в табл. 7.

для остальных опытов приведены в табл. 7.

3) расчётного значения критерия Смирнова-Грабса:

![]()

![]()

По приложению А находим, что ![]() . Так как

. Так как ![]() и

и ![]() , то рассмотренные значения

, то рассмотренные значения ![]() не являются резко выделяющимися и остаются для дальнейшей статистической обработки.

не являются резко выделяющимися и остаются для дальнейшей статистической обработки.

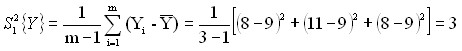

Вторая операция – проверка гипотезы об однородности дисперсии в опытах матрицы

Проверка гипотезы об однородности дисперсии в опытах матрицы проводится с помощью критерия Кочрена. Используя данные табл. 7, находим его расчётное значение

Табличное значение критерия Кочрена находится по приложению Б, при условии что ![]() . Так как GR = 0,226 < GT = 0,516, то дисперсия

. Так как GR = 0,226 < GT = 0,516, то дисперсия ![]() однородны и проведенный ПФЭ 23 обладает свойствами воспроизводимости. Если дисперсии неоднородны, то опыты неравноточны и нужно увеличивать число повторных опытов.

однородны и проведенный ПФЭ 23 обладает свойствами воспроизводимости. Если дисперсии неоднородны, то опыты неравноточны и нужно увеличивать число повторных опытов.

Третья операция – определение коэффициентов регрессии в РМФМ

Коэффициенты регрессии определяются по следующим формулам:

![]() (1)

(1)

![]() (2)

(2)

![]() (3)

(3)

![]() Пользуясь данными табл. 7, находим по формуле (1):

Пользуясь данными табл. 7, находим по формуле (1):

![]()

![]() ;

;

![]() ;

;

![]() .

.

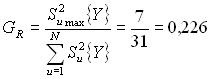

По формуле (2) определяем коэффициенты регрессии при двойных взаимодействиях факторов:

;

;

![]() ;

;

,

,

а по формуле (3) – коэффициент регрессии при тройном взаимодействии

![]() .

.

В результате расчетов получаем регрессионную многофакторную модель  , которая, однако, не является окончательной моделью изучаемого процесса. После проверки значимости коэффициентов регрессии эта РМФМ уточняется.

, которая, однако, не является окончательной моделью изучаемого процесса. После проверки значимости коэффициентов регрессии эта РМФМ уточняется.

Четвёртая операция – проверка значимости коэффициентов регрессии

Для этого используют критерий Стьюдента, расчетное значение которого tR сравнивают с табличным tT. Если tR > tT, то гипотеза о значимости коэффициентов регрессии не отвергается.

Расчетное значение критерия Стьюдента равно:

![]() (4)

(4)

где S{bi}— среднее квадратичное отклонение коэффициента регрессии.

Для ортогональных матриц дисперсии коэффициентов регрессии одинаковы и определяются по формуле

![]()

![]() (5)

(5)

Если доказано, что дисперсии однородны, то дисперсия воспроизводимости равна

![]() (6)

(6)

Пользуясь данными табл. 7, для рассматриваемого примера находим дисперсии коэффициентов регрессии и расчетные значения критерия Стьюдента:

![]() ;

; ![]() ; тогда S{bi}=0,4

; тогда S{bi}=0,4

Расчётные значения критерия Стьюдента

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

Табличное значение критерия Стьюдента определяют по приложению В при условии, что PD=0,95 и число степеней свободы ![]() т.е.

т.е. ![]()

Сопоставляя расчетные и табличные значения критерия Стьюдента, находим, что только коэффициенты регрессии b1, b2, b3, b23 значимы. Исследователь должен учитывать, что значимость коэффициентов зависит не только от удельного влияния данного фактора на выходной параметр, но и от интервала варьирования уровней фактора. Незначимость может быть обусловлена малым интервалом варьирования фактора, большой дисперсией воспроизводимости вследствие наличия неуправляемых и неконтролируемых факторов, а также расположением основного уровня фактора ХО близко к точке частного экстремума Y по этому фактору.

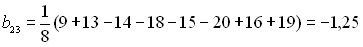

В случае незначимости какого-либо коэффициента регрессии он может быть отброшен без пересчета всех остальных. Для рассматриваемого примера получается искомая РМФМ процесса, включающая только значимые коэффициенты:

![]() (7)

(7)

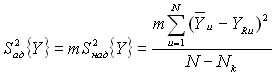

Пятая операция – проверка адекватности полученной модели

Проверку можно проводить только при условии N-NК > 0. Для проверки гипотезы об адекватности используют критерий Фишера, расчетное значение которого FК сравнивают с табличным FT. Если FR < FT, то гипотеза об адекватности, полученной модели не отвергается.

Расчетное значение критерия Фишера равно:

![]() , если

, если ![]() ; (8)

; (8)

![]() , если

, если ![]() ; (9)

; (9)

где ![]() - дисперсия, обусловленная неадекватностью РМФМ и определяемая по формуле

- дисперсия, обусловленная неадекватностью РМФМ и определяемая по формуле

; (10)

; (10)

Расчет S2над сведен в табл.8. Значения YRu рассчитывают по формуле (7) с использованием данных табл. 7.

Таблица 8

| u | ( | |||

| 1 | 9 | 9 | 0 | 0 |

| 2 | 13 | 13 | 0 | 0 |

| 3 | 14 | 14 | 0 | 0 |

| 4 | 18 | 18 | 0 | 0 |

| 5 | 15,5 | 15 | -0,5 | 0,25 |

| 6 | 19,5 | 20 | 0.5 | 0,25 |

| 7 | 15,5 | 16 | 0,5 | 0,25 |

| 8 | 19,5 | 19 | -0,5 | 0,25 |

| - | - | 0 | 1,00 |

Так как в рассматриваемом примере ![]() меньше

меньше ![]() , то для определения расчетного значения критерия Фишера используют формулу (9):

, то для определения расчетного значения критерия Фишера используют формулу (9):

![]() .

.

Табличное значение критерия Фишера находим по приложению Г:  . Так как FR=3,89 < FT=8,69, то гипотеза об адекватности РМФМ (7) не отвергается.

. Так как FR=3,89 < FT=8,69, то гипотеза об адекватности РМФМ (7) не отвергается.

Если гипотеза об адекватности отвергается, необходимо переходить к описанию процесса полиномом второго порядка на базе другого вида эксперимента или, если это возможно, проводить эксперимент с меньшим интервалом варьирования уровней факторов. Однако, уменьшение интервала варьирования, приводит к необходимости увеличивать число повторных опытов и к уменьшению значений коэффициентов регрессии.

Шестая операция – анализ математической модели

Получив математическую модель, исследователь проводит ее анализ. Значения коэффициентов регрессии характеризуют вклад соответствующего фактора в величину выходного параметра.

Для нашего примера анализ полученной модели выглядит следующим образом:

![]()

- Наибольшее влияние на выходной параметр Y оказывают факторы Х1 и Х3 т.к. величина коэффициента при них (b1 = 2 и b3 = 2) больше, чем при факторе Х2.

- Наименьшее влияние на выходной параметр Y оказывает фактор Х2, т.к. величина коэффициента при нём (b2 = 1,25) меньше, чем при факторах Х1 и Х3.

- При увеличении значений факторов Х1, Х2 и Х3 выходной параметр Y будет увеличиваться, т.к. знаки перед ними положительные.

Чем больше коэффициент регрессии, тем выше эффект этого фактора, т. е. тем сильнее проявляется влияние фактора на выходной параметр. Таким образом, по величине коэффициентов регрессии в модели можно осуществить ранжирование факторов по силе их влияния на Y. Знак перед коэффициентом регрессии определяет характер влияния фактора на Y. Факторы, коэффициенты которых имеют знак плюс, повышают величину выходного параметра, а имеющие знак минус – снижают ее.

Если при анализе модели выявляется несоответствие с выводами, полученными в теоретических экспериментах о характере и силе влияния данного фактора, то это может быть обусловлено следующими причинами:

- анализируемая модель соответствует локальному участку поверхности отклика, а теоретический анализ — более широкой области;

- характер влияния фактора на выходной параметр может изменяться при переходе от однофакторного эксперимента к многофакторному;

- при проведении ПФЭ допущены ошибки.

Усложнение анализа модели, объясняется тем, что влияние взаимодействия факторов на Y неоднозначно и зависит не только от величины и знака коэффициентов bij, но и от знаков bi, и bj.

12 Общие выводы по работе:

1) Проведённый анализ работ, посвящённых исследованию технологического процесса перематывания основной пряжи, показал, что данная работа имеет научную новизну, актуальность и практическую значимость.

2) Проведённые экспериментальные исследования зависимости разрывной нагрузки пряжи, перематываемой на мотальной машине М-150-2, от величины линейной скорости перематывания пряжи, веса грузовых шайб в натяжном приборе, расстояния от паковки до баллоногасителя позволили сделать вывод о том, что эта зависимость носит нелинейный характер.

3) Анализ полученного уравнения, позволяет сделать вывод о том, что с увеличением линейной скорости перематывания пряжи, веса грузовых шайб в натяжном приборе, расстояния от паковки до баллоногасителя мотальной машины М-150-2 разрывная нагрузка пряжи увеличивается.

4) Наибольшее влияние на прочность хлопчатобумажной пряжи линейной плотностью 20 текс, перематываемой на мотальной машине М-150-2, оказывает в равной степени линейная скорость перематывания пряжи и расстояние от паковки до баллоногасителя.

5) Наименьшее влияние на прочность хлопчатобумажной пряжи линейной плотностью 20 текс, перематываемой на мотальной машине М-150-2, оказывает вес грузовых шайб в натяжном приборе.

Список рекомендуемой литературы

- Хлопкоткачество: Справочник / Букаев П.Т., Оников Э.А. и др. – М.: Легпромбытиздат, 1987. – 576 с.

- Севостьянов А.Г. Методы и средства исследования механико-технологических процессов текстильной промышленности/ Учебное пособие. – М.: МГТУ им. А.Н.Косыгина, 2007. – 648 с.

- Николаев С.Д., Мартынова А.А., Юхин С.С., Власова Н.А. Методы и средства исследования технологических процессов в ткачестве, М.: 2003. – 336 с.

- Назарова М.В., Фефелова Т.Л. Методы и средства исследования технологических процессов ткацкого производства: Учеб пособие/ ВолгГТУ, Волгоград, 2006. – 135 с.

- Гордеев В.А., Волков П.В. Ткачество - М.: Легкая индустрия, 1970. – 582 с.

- Назарова М.В., Романов В.Ю. Теория процессов подготовки нитей к ткачеству: учебное пособие/Волгоград, 2004 – 108 с.

- Назарова М.В. Разработка технологических параметров формирования бобин сомкнутой намотки. Автореферат дисс.... канд. техн. наук. – М.: МГТА, 1994. – 16 с.

- Градыcская С.Б. Разработка технологии формирования паковок синтетических нитей на современных перемоточных машинах. Автореферат дисс..... канд. техн. наук. – М.: МГТА, 1991. – 16 с.

- Поликарпов А.В. Совершенствование процесса формирования бобин на мотальных машинах и автоматах фрикционного типа. Автореферат дисс..... канд. техн. наук. – М.: МГТУ им. А.Н. Косыгина, 2009. – 16 с.

- Ершова Е.С. Разработка оптимальной структуры мотальной паковки замкнутой намотки для фильтров. Автореферат дисс..... канд. техн. наук. – М.: МГТУ им. А.Н. Косыгина, 2008. – 14 с.

- Cмельский В.В., Шарыгин Ю.Н. Исследование условий заполнения тела намотки при формировании паковок на новом мотальном оборудовании.// Известия вузов. Технология текстильной промышленности.- 1993.- 1.- c 24-27.

- Щербаков В.П., Исайчев Л.В., Грачев А.В. Определение параметров модели вязкоупругого тела численными методами.// Известия вузов. Технология текстильной промышленности.- 1993.- 3.- c 7-11.

ПРИЛОЖЕНИЕ А

Таблица критических значений VТ критерия

исключения резко выделяющихся данных выборки

| Число повторности опытов m | Доверительная вероятность PD | ||

| 0,99 | 0,95 | 0,90 | |

| 3 | 1,414 | 1,412 | 1,406 |

| 4 | 1,723 | 1,689 | 1,645 |

| 5 | 1,955 | 1,869 | 1,791 |

| 6 | 2,130 | 1,996 | 1,894 |

| 7 | 2,265 | 2,093 | 1,974 |

| 8 | 2,374 | 2,172 | 2,041 |

| 9 | 2,464 | 2,237 | 2,097 |

| 10 | 2,540 | 2,294 | 2,146 |

| 11 | 2,606 | 2,343 | 2,190 |

| 12 | 2,663 | 2,387 | 2,229 |

| 13 | 2,714 | 2,426 | 2,264 |

| 14 | 2,759 | 2,461 | 2,297 |

| 15 | 2,800 | 2,493 | 2,326 |

| 16 | 2,837 | 2,523 | 2,354 |

| 17 | 2,871 | 2,551 | 2,380 |

| 18 | 2,903 | 2,577 | 2,404 |

| 19 | 2,932 | 2,600 | 2,426 |

| 20 | 2,959 | 2,623 | 2,447 |

| 21 | 2,984 | 2,644 | 2,467 |

| 22 | 3,008 | 2,664 | 2,486 |

| 23 | 3,030 | 2,683 | 2,504 |

| 24 | 3,051 | 2,701 | 2,502 |

| 25 | 3,071 | 2,717 | 2,537 |