Согласованы

приказом Комитета

по государственному контролю

за чрезвычайными ситуациями и

промышленной безопасностью

Республики Казахстан

от «18» ноября 2009 года

№ 46

Методические рекомендации по обеспечению взрывопожарной безопасности силосов и бункеров на предприятиях отрасли хлебопродуктов

Введение

Настоящие Методические рекомендации предназначены для использования в процессе работ по предотвращению самовозгорания растительного сырья в силосах и бункерах и ликвидации связанной с ним аварийной ситуации на предприятиях отрасли хлебопродуктов.

За основу настоящих методических рекомендаций приняты «Рекомендации по обеспечению взрывопожарной безопасности силосов и бункеров на предприятиях отрасли хлебопродуктов», утвержденные Государственным комитетом Республики Казахстан по чрезвычайным ситуациям от 27 марта 1997 года РД-11-003-97.

При разработке методических рекомендаций учтены замечания и предложения акционерных обществ, предприятий, организаций отрасли хлебопродуктов, а также органов государственного контроля за чрезвычайными ситуациями.

Объекты предприятий отрасли хлебопродуктов, на которых образуются вещества, способные создать взрывопожароопасную среду (пылевоздушная, газовоздушная и пылегазовоздушная смесь) относятся к опасным производственным объектам.

В процессе хранения зерна на элеваторах и его переработки на мукомольных, комбикормовых и других предприятиях хлебопродуктов образуется большое количество мелкодисперсных, горючих органических материалов.

Эти материалы обращаются на производстве, и возрастает вероятность возникновения взрывоопасных пылевоздушных (газовоздушных, пылегазовоздушных) смесей и источников их зажигания.

В силосах и бункерах и производственных цехах предприятий также образуется органическая пыль, которая при нарушении установленного порядка эксплуатации емкостей, оборудования и предприятия в целом приводит к пылевому взрыву.

Как показывает анализ пылевых взрывов, происшедших в период 1971-1984 г.г., силосы и бункера являются наиболее взрывоопасными участками предприятий хлебопродуктов.

Если в мире ежегодно происходит немалое количество (от 400 до 500) взрывов различной мощности, то почти половина из них происходит в силосах и бункерах объектов отрасли хлебопродуктов.

Отсюда вытекает актуальность разработки данного нормативно-технического документа.

1. Общие положения

1. Настоящие Методические рекомендации устанавливают порядок проведения и организации работ по предупреждению самовозгорания растительного сырья (далее - PC) в силосах и бункерах и ликвидации аварийной ситуации на предприятиях отрасли хлебопродуктов.

2. Аварийная ситуация при самосогревании и самовозгорании PC в силосах и бункерах характеризуется следующими опасными факторами:

возникновением очага самосогревания, а затем самовозгорания (горения, тления) внутри насыпи продукта;

образованием горючих и токсичных газовоздушных смесей в свободном объеме подсводного и надсводного пространств силосов и бункеров, следствием чего при наличии источника зажигания (например, очага горения, тления PC) происходит взрыв (основные понятия даны в приложении 1);

возникновением пожара (загорания) в подсилосном этаже при выгрузке горящего продукта из силосов и бункеров и образованием очага пожара;

образованием взрывоопасных пылевоздушных смесей в оборудовании и в помещениях.

3. Аварийная ситуация при самосогревании и самовозгорании PC в силосах и бункерах проявляется:

в виде взрыва газовоздушных смесей в свободном объеме силосов и бункеров, образовавшихся в результате термоокислительной деструкции PC в очаге горения (тления);

в виде взрыва и последующего пожара PC в разрушенных силосах и бункерах;

в виде загорания PC, в оборудовании с последующим взрывом пыли и накопившихся в хранилищах силосного типа горючих газовоздушных смесей;

в виде горящего PC, выгруженного из силосов и бункеров в подсилосный этаж.

4. Ликвидация аварийной ситуации заключается в осуществлении следующих основных операций:

локализации очага горения (тления) внутри массы PC путем максимально возможной герметизации (изоляции) силоса или бункера;

флегматизации инертными газами свободного объема надсводного и подсводного пространства горящего и смежных с ним силосов, либо заполнением надсводного пространства силосов и бункеров воздушно-механической пеной средней кратности (далее - ВМП), а подсводного пространства - инертными газами;

разгрузка PC из силосов и бункеров и тушение образовавшихся очагов пожара в подсилосном этаже.

2. Взрывопожароопасность технологического процесса

хранения растительного сырья

5. Продукты растительного происхождения - горючие продукты, склонные к самовозгоранию.

6. При хранении PC в силосах и бункерах в случае нарушения организации и ведения технологического регламента (превышение установленных сроков хранения, повышенные влажность, сорность, масличность, некачественная зачистка силосов и бункеров от продуктов предшествующего периода хранения, совместное хранение разнородных продуктов и другие) возникают очаги самосогревания.

7. Длительное хранение самосогревающихся продуктов приводит к их самовозгоранию, при котором в свободные объемы силосов (бункеров) - в надсводное и подсводное пространства, а также в помещения надсилосного и подсилосного этажей поступают горючие газообразные продукты термоокислительной деструкции PC: водород, метан, оксид углерода в концентрациях, превышающих значение нижних концентраций пределов распространения пламени (далее - НКПР) этих газов (значения НКПР, % об.: Н2-4,08; СН4-5,24; СО-12,50).

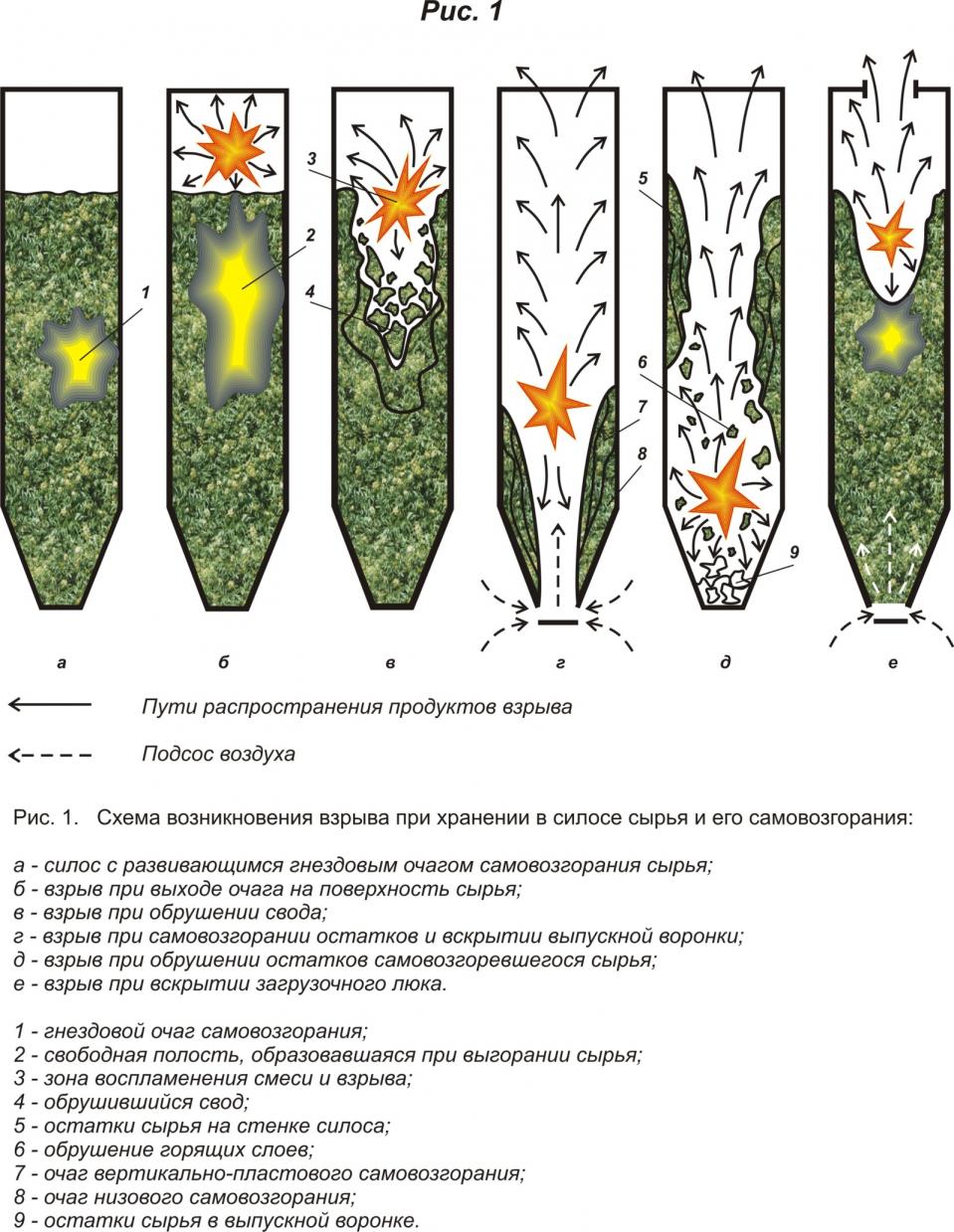

Схемы возникновения взрыва при хранении и выпуске РС показаны на рисунках 1 и 2.

8. При наличии источника зажигания (например, очага самовозгорания, искры в условиях интенсивного газовыделения) происходит взрыв газопылевоздушной смеси в свободных объемах силосов (бункеров) с последующим пожаром.

9. Условия для взрыва газопылевоздушной смеси в свободном объеме аварийного силоса возникают в следующих случаях:

в момент выхода очага в верхние или нижние слои продукта и при его контакте с горючей газопылевоздушной смесью;

в момент обрушения PC в процессе разгрузки силоса и при дополнительном поступлении воздуха вовнутрь объема силоса (бункера) и выброса горючих газов в свободный объем;

при увлажнении и промачивании PC, когда в результате брожения в процессе хранения происходит выделение горючих газов.

10. Особую опасность представляют пустые силоса и бункера, не очищенные от пыли и мелкодисперсного продукта. Даже слабая взрывная волна, возникшая в результате хлопка в оборудовании, заходя в такой силос или бункер, взвихривает пыль, которая загорается от занесенных с нею горящих частиц.

При взрывном сгорании пылевоздушной смеси в замкнутом объеме давление повышается до 700-900 кПа, что превышает его.

Рис. 2

Допустимые значения для оборудования больше чем в 10 раз, а для строительных конструкций зданий - более чем в 100 раз.

При этом происходит: избыточное давление, ударная взрывная волна, высокая температура (более 1000оС) взрывного горения, образование осколков и обломков.

Производственные здания получают серьезные повреждения при ударной волне 10 кПа.

При избыточном давлении (35-105 кПа) разрываются барабанные перепонки, при больших давлениях лопаются кровеносные сосуды, мышцы и так далее.

Прямое техническое воздействие продуктов взрывного горения вызывает ожоги различной степени. К тяжелым травмам приводит вдыхание высокотемпературных токсичных газов, образующихся при взрыве.

3. Меры по предупреждению самовозгорания

при хранении растительного сырья

11. Все силосы имеют плотно пригнанные крышки к загрузочным люкам, исключающие пылевыделение из них в помещение, а также оборудуются аспирацией.

12. Внутренние поверхности конусов и стен силосов и бункеров гладкие, без углублений и выступов.

13. Силосы, бункера и другие емкости, используемые для хранения взрывоопасного сырья, осматриваются не реже одного раза в декаду и при необходимости очищаются от остатков продукта и отложений пыли.

14. Прием и хранение PC в силосах и бункерах соответствуют технологическому регламенту процесса, инструкции по хранению продовольственно-кормового зерна, маслосемян, муки и крупы.

Необходимо обратить особое внимание на правильность размещения и хранения отдельных видов комбикормового сырья, пыли которых очень взрывоопасны, например: шроты различные, жмыхи рассыпные, травяная мука, отруби, мучка, тапиока.

15. Хранение жмыхов и шротов производится в соответствии с требованиями технологического регламента:

1) от партий шротов, поступивших в организацию, производится отбор проб и осуществляется выборочный контроль остаточного бензина. Загрузка в силос шротов с запахом бензина не допускается;

2) не допускается хранение шротов и жмыхов с температурой и влажностью, превышающей установленные нормы. Они сразу перерабатываются или доводятся до параметров, обеспечивающих возможность их хранения.

16. Следует периодически перемещать (перекачивать) шроты и другое мучнистое сырье, склонное к самовозгоранию, из занимаемых ими емкостей в свободные.

Указанные перемещения необходимо осуществлять по планам-графикам, на основании допустимых сроков непрерывного хранения сырья в бункерах и силосах.

17. В случае обнаружения в мучнистом и гранулированном комбикормовом сырье повышения температуры, связанной с признаками самовозгорания, проверку температуры в данной партии производят ежесуточно.

Эти партии сырья реализуют в первую очередь.

18. Перед засыпкой в силосы и бункера продукт просушивается до необходимой влажности, а емкости тщательно зачищаются, проветриваются и просушиваются. Система контроля температуры - в исправном состоянии.

19. Не допускается совместное складирование в одном и том же силосе (бункере) различных продуктов.

20. Силосы и бункера, после освобождения их от сырья и продукции, в обязательном порядке очищаются от осевшей на стенках и днищах силосов и бункеров пыли и мелкодисперсной продукции. Утверждаются графики по зачистке силосов и бункеров и устанавливается контроль за их выполнением.

21. Для исключения причин, приводящих к самовозгоранию PC, а также для своевременного обнаружения самосогревания PC, рекомендуется:

осуществлять вентилирование и перемещение продукта из силоса в силос;

при обнаружении самосогревания продукта производить подачу инертных газов в силосы и бункера с помощью технических средств (приложения 2, 3);

хранить PC в силосах и бункерах в среде с пониженным содержанием кислорода;

осуществлять контроль за температурой и составом газовой среды в объемах силосов (бункеров);

Наличие горючих газов (водорода и оксида углерода ) в концентрации до 1 % об. и рост температуры со скоростью более 1°С в сутки свидетельствуют о протекании процесса самосогревания в массе продукта.

4. Обнаружение очагов самовозгорания

растительного сырья

22. Развитый очаг самовозгорания в силосах (бункерах) определяется:

на основе данных по замерам температуры в массе продукта и газового анализа газовоздушной среды в свободном объеме силоса;

при визуальном наблюдении по выходу дыма и пара через неплотности в конструкции силоса, по изменению цвета ограждающих конструкций, образованию в них трещин, обгоранию краски;

по едкому, резкому и неприятному запаху продуктов, свойственному запаху продуктов сухой перегонки PC.

23. Температуру PC в силосах и бункерах определяют на основе данных систем дистанционного контроля температур, установленных в силосах, а также при необходимости уточнения ее значений в отдельных точках, по указанию руководителя организаций с помощью приборов, указанных в приложении 2.

24. Газовый анализ осуществляется предприятием или привлеченным подразделением с помощью переносных или стационарных газоанализаторов, перечень которых представлен в приложении 2.

25. При нормальной работе производства отбор проб производится из свободных объемов силосов и бункеров один раз в месяц силами производственно-технологической лаборатории предприятия. В случае если отмечены признаки самосогревания, отбор проб в соответствующих силосах (бункерах) производится один раз за 12 часов.

26. В аварийный период отбор проб производится не реже трех раз в сутки силами специализированного отраслевого (либо привлеченного) подразделения и осуществляется из трех точек внутри силоса:

на расстоянии 0,5 - 1,0 м от верхнего слоя насыпи продукта;

из средней части свободного объема;

на расстоянии 1,2 м от загрузочного люка.

На основе данных газового анализа и температуры, а также визуальных наблюдений оперативным штабом выбираются тактика и способы ликвидации аварий.

5. Организация работ по ликвидации аварийной ситуации

в силосах и бункерах

27. Для ликвидации аварийной ситуации в организации разрабатывается план ликвидации аварий в соответствии с Законом Республики Казахстан от 3 апреля 2002 года «О промышленной безопасности на опасных производственных объектах».

28. Руководитель организации:

1) устанавливает по результатам газового и температурного анализа, а также по данным визуальных наблюдений очаги самосогревания, самовозгорания и горения PC;

2) в случае регистрации в газовоздушной среде водорода, метана, оксида углерода в концентрации выше 1 % объема, а также роста температуры выше 40 С, при темпе роста температуры более 1 С в сутки организует выполнение плана ликвидации аварий;

3) после установления факта самовозгорания PC принимает своевременные меры к остановке работающего в аварийной зоне оборудования и удалению обслуживающего персонала из производственных помещений и из опасной зоны;

4) обеспечивает организацию установками для подачи газообразных средств флегматизации и выгрузки (приложение 2, 3);

5) решает технические и организационные вопросы по обеспечению бесперебойной подачи средств флегматизации, выгрузки PC, измерения температуры и анализа газовой среды в аварийном силосе (силосах), смежных и соседних с ним силосах и помещениях;

6) обеспечивает условия безопасности людей на весь период ликвидации аварии;

10) при инструктировании и ежегодном обучении персонала особое внимание уделяется знанию персонала плана ликвидации аварий.

29. Прибывающие для ликвидации аварийной ситуации силы и средства пожарных подразделений поступают в распоряжение руководителя ликвидации аварий.

30. Старший оперативный начальник пожарной охраны в период проведения подготовительных работ перед введением сил и средств выполняет следующие задачи:

1) ставит задачи перед прибывающими подразделениями пожарной охраны;

2) осуществляет выбор способов подачи средств флегматизации;

3) проводит расчет потребного количества сил и средств флегматизации пенообразующих веществ с учетом создания необходимого резерва;

4) обеспечивает выполнение работ по заполнению надсводного пространства силосов воздушно-механической пеной;

5) руководит тушением выгруженного PC в подсилосном этаже;

6) обеспечивает безопасные условия работы для личного состава пожарной охраны.

31. Совместные действия подразделений пожарной охраны и работников организации определяются в плане ликвидации аварий.

32. Взаимосвязь оперативно-тактической деятельности личного состава подразделений пожарной охраны и обслуживающего персонала предприятия представлена на схеме, которая включает в себя действия личного состава пожарных подразделений, основные этапы действий обслуживающего персонала, используемую пожарную и приспособленную технику, пожарно-техническое вооружение и устройства.

Оперативно тактическая деятельность подразделений пожарной охраны и персонала предприятия

6. Ликвидация аварийной ситуации при возникновении очагов самовозгорания растительного сырья в силосах и бункерах

33. Ликвидация аварийной ситуации при возникновении очагов самовозгорания в силосах и бункерах производится комбинированным способом и включает в себя выполнение трех основных операций, направленных на предупреждение взрыва и тушение при выгрузке РС:

1) операцию максимально возможной герметизации силоса с горящим PC. Герметизация производится с целью предотвращения доступа кислорода воздуха в зону горения через технологические люки и неплотности в соединениях конструктивных элементов;

2) операцию флегматизации горючей газовоздушной смеси в свободных объемах аварийного и смежных с ним силосов, соединенных между собой перепускными окнами. Флегматизация горючей газовоздушной смеси в свободных объемах силоса (в надсводном и подсводном пространстве) осуществляется путем его заполнения инертными газами и снижения содержания кислорода до оптимального значения, равного 8 % об. и менее, и снижения содержания горючих газов до величины, не превышающей 5 % от значения НКПР для каждого горючего газа (концентрация Н2 не более 0,2 % об.; СО - не более 0,6 % об.; СН2 - не более 0,25 % об.). Вытеснение горючей газовоздушной смеси из свободного объема надсводного пространства силоса (бункера) достигается также ВМП, подаваемой в силос сверху через загрузочный люк.

При флегматизации свободных объемов силосов инертными газами концентрация флегматизатора в силосе составляет:

газообразного диоксида углерода - не менее 60 % об.;

газообразного азота - не менее 70 % об.

В качестве средства флегматизации используется твердый диоксид углерода («сухой лед») из расчета 2 кг на 1 м свободного объема силоса, а также топочные газы в концентрации не менее 70 % об.

Подача флегматизирующих составов осуществляется с помощью технических средств (приложение 2);

3) операцию выгрузки из силоса горящего продукта в подсилосный этаж с последующим его тушением в подсилосном этаже и эвакуацией в безопасную зону.

34. В процессе подготовительных работ до окончания флегматизации свободных объемов силосов и бункеров запрещается использовать воду в качестве средств тушения очага горения в силосах и бункерах.

Для флегматизации свободных объемов силосов (бункеров) до момента доставки инертных газов к месту аварии допускается в порядке исключения применять перегретый пар при условии, что концентрация горючих газов каждого в отдельности не превышает 5 % от значения НКПР.

Перегретый пар необходимо подавать в технологические люки конусной части силосов. При отсутствии технологических люков в конусной части силосов пробиваются отверстия диаметром не более 50 мм.

Подача пара производится от котельной предприятия или другой паропроизводящей установки. В силосы (бункера) пар подается через стволы-щупы, стволы-удлинители (приложение 2).

7. Выгрузка растительного сырья из силосов и бункеров

35. Выгрузка PC производится после выполнения операций по герметизации и флегматизации аварийных силосов и бункеров при условии, что концентрация горючих газов в свободном объеме горящего и смежных с ним силосов не превышает 5 % от значения НКПР для каждого горючего газа и при содержании кислорода, равном 8 % об. и менее.

36. Выгрузка PC производится из аварийного, а затем из соседних с ним силосов, соединенных между собой перепускными окнами. При этом используются технические средства разгрузки: стволы-щупы, стволы-удлинители (приложение 2), ствол пожарный буровой (далее - СПБ) (приложение 3).

37. В аварийный силос для предотвращения доступа воздуха в случае обрушения выгружаемого продукта в процессе выгрузки необходимо подавать в технологические люки конусной части силосов инертные газы с помощью технических средств с расходом, в три раза превышающим расходы на флегматизацию (п. 51).

При отсутствии технологических люков в конусной части силосов пробиваются отверстия диаметром не более 50 мм.

Не допускается прерывать процесс флегматизации аварийного и смежных с ним силосов до полного их освобождения от продукта.

38. Перед началом выгрузки весь свободный объем надсводного пространства аварийного и смежных с ним силосов заполняется ВМП, подаваемой сверху через загрузочные люки. В процессе выгрузки по мере разрушения пены осуществляется дополнительная подача ее с заполнением всего свободного объема. Заполнение пеной производится стволами типа ГПС.

39. Выгрузка PC производится в подсилосный этаж безостановочно, при контроле газовоздушной среды в аварийном и смежных с ним силосах до полного освобождения от продукта. Разгруженные и зачищенные силосы оставляют с открытыми загрузочными и разгрузочными люками.

Не допускается прерывать выгрузку PC и оставлять частично разгруженные силосы.

40. В подсилосном этаже горящий продукт следует тушить распыленной водой (по 2 ствола РС-50 с насадками типа НРТ на каждый силос). Этими стволами предотвращается возможное образование пылевого облака при выходе продукта из силоса.

41. Потушенный продукт эвакуируется из-под силосного этажа с помощью специальной техники; имеющейся на предприятии (шнековый самоподаватель ШСМ - 1 м, ленточный передвижной транспортер ЛТ - 6, ковшовый шнековый погрузчик КШП - 5 и др.).

42. Руководство по разгрузке аварийных силосов и бункеров возлагается на руководителя ликвидации аварий, который обеспечивает условия безопасности выгрузки РС. Выгрузку производят при одновременной подаче инертных газов в подсводное, а в отдельных случаях и в надсводное пространство силосов и бункеров.

Личным составом подразделений пожарной охраны осуществляется подача в надсводное пространство силосов воздушно-механической пены (ВМП).

43. Ввод в эксплуатацию аварийного участка производства осуществляется после проведения восстановительных работ на основании письменного разрешения руководителя организации.

8. Расчет сил и средств для ликвидации аварийной ситуации

44. Определение необходимых сил и средств для проведения работ по флегматизации и заполнению пеной аварийных силосов осуществляется по следующей методике:

1) расчет сил и средств для проведения пенной атаки:

- ![]()

![]() время заполнения одного силоса ВМП:

время заполнения одного силоса ВМП:

![]()

![]()

где ![]()

![]() - надсводное пространство свободного объема силоса;

- надсводное пространство свободного объема силоса;

![]()

![]() -600 = 36 м/мин-1 – подача ВМП средней кратности от одного ГПС-600;

-600 = 36 м/мин-1 – подача ВМП средней кратности от одного ГПС-600;

Wпо – количество пенообразователя, требуемого для заполнения ВМП одного силоса:

![]()

где ![]()

![]() = 0,36 л/с-1 – подача пенообразователя от одного ГПС-600;

= 0,36 л/с-1 – подача пенообразователя от одного ГПС-600;

![]()

![]() - время заполнения свободного пространства силоса, сек.;

- время заполнения свободного пространства силоса, сек.;

![]()

![]() = 3 – коэффициент запаса при заполнении пеной одного силоса.

= 3 – коэффициент запаса при заполнении пеной одного силоса.

![]()

![]() - количество пенообразователя, требуемого для заполнения ВМП одного силоса:

- количество пенообразователя, требуемого для заполнения ВМП одного силоса:

![]()

где ![]()

![]() = 5,64 л/с-1 – подача воды от одного ГПС-600;

= 5,64 л/с-1 – подача воды от одного ГПС-600;

![]()

![]() - количество пенообразователя, требуемого для заполнения группы силосов, имеющих различную загрузку продуктами:

- количество пенообразователя, требуемого для заполнения группы силосов, имеющих различную загрузку продуктами:

![]()

где n – количество заполняемых ВМП порожних силосов;

m – количество заполняемых ВМП силосов c хранимым продуктом;

С – коэффициент заполнения силоса хранимым продуктом.

Количество стволов ГПС-600 определяется количеством силосов, на которые проводится пенная атака.

2) Расчет сил и средств для проведения флегматизации свободного объема силосов:

![]()

![]() – количество диоксида углерода, необходимого для заполнения подсводного пространства силоса, (кг):

– количество диоксида углерода, необходимого для заполнения подсводного пространства силоса, (кг):

![]()

где ![]()

![]() = 0,5 м3кг-1 – удельный объем образования газообразного диоксида углерода;

= 0,5 м3кг-1 – удельный объем образования газообразного диоксида углерода;

![]()

![]() = 1,25 – коэффициент запаса.

= 1,25 – коэффициент запаса.

Расход диоксида углерода:

q = (1,82 * 10-3)Vc.o, кгс-1

Величина давления подачи и диаметр насадки определяется по таблице.

![]()

где ![]()

![]() = 0,84 м3кг-1 – удельный объем образования газообразного азота;

= 0,84 м3кг-1 – удельный объем образования газообразного азота;

![]()

![]() = 1,5 – коэффициент запаса.

= 1,5 – коэффициент запаса.

Расход азота:

q = (2,26 * 10-3) Vc.o, кгс-1

Величина давления подачи и диаметр насадки определяется по таблице.

3) Технические средства для флегматизации газопылевоздушных смесей.

Инертные газы для флегматизации (азот, диоксид углерода) подаются в аварийный и смежный с ним силосы из помещений подсилосного этажа.

Азот и диоксид углерода доставляются к месту аварии в газообразном (в баллонах) или жидком (в баллонах, емкостях) состоянии.

Таблица 1

Максимальный расход инертного газа при подаче через насадки в зависимости от давления

| Наименование инертного газа | Давление кПа (атм) | Расход инертного газа ( | |||||

| 4 мм | 8 мм | 10 мм | 18 мм | 25 мм | 50 мм | ||

| Диоксид углерода Азот | (кгс-1) 10-3 | ||||||

| 202 (2) | 4,23 | 16,90 | 26,40 | 85,68 | 165,27 | 661,08 | |

| 606 (6) | 10,08 | 50,60 | 79,00 | 256,94 | 496,64 | 1982,55 | |

| 1010 (10) | 16,80 | 84,40 | 132,00 | 427,99 | 825,60 | 3302,41 | |

| 2020 (20) | 30,60 | 168,00 | 264,00 | 856,78 | 1052,73 | 6610,92 | |

| 5050 (50) | 84,00 | 422,00 | 660,00 | 2136,03 | 4120,43 | 16481,73 | |

| (м3с-1) 10-3 | |||||||

| 202 (2) | 2,14 | 8,46 | 13,20 | 42,84 | 82,64 | 330,54 | |

| 606 (6) | 5,04 | 25,30 | 39,50 | 128,47 | 247,82 | 991,28 | |

| 1010 (10) | 8,40 | 42,20 | 66,00 | 213,99 | 412,80 | 1651,21 | |

| 2020 (20) | 16,80 | 84,40 | 132,00 | 428,39 | 826,37 | 3305,46 | |

| 5050 (50) | 42,00 | 211,00 | 330,00 | 1068,02 | 2060,22 | 8240,87 | |

| (кгс-1) 10-3 | |||||||

| 202 (2) | 3,48 | 13,90 | 21,60 | 69,60 | 134,95 | 539,79 | |

| 606 (6) | 10,45 | 41,80 | 64,80 | 209,85 | 404,81 | 1619,85 | |

| 1010 (10) | 17,40 | 59,80 | 108,00 | 349,78 | 674,73 | 2698,95 | |

| 2020 (20) | 34,80 | 139,60 | 216,00 | 698,76 | 1347,91 | 5391,64 | |

| 5050 (50) | 87,00 | 349,00 | 510,00 | 1757,14 | 3389,54 | 13558,15 | |

| (м3с-1) 10-3 | |||||||

| 202 (2) | 2,80 | 11,10 | 17,20 | 55,97 | 107,96 | 431,83 | |

| 606 (6) | 8,30 | 33,00 | 51,70 | 167,88 | 323,85 | 1295,40 | |

| 1010 (10) | 13,90 | 56,00 | 86,40 | 279,83 | 539,78 | 2159,16 | |

| 2020 (20) | 27,80 | 112,00 | 172,80 | 559,01 | 1078,33 | 4313,31 | |

| 5050 (50) | 69,50 | 280,00 | 432,00 | 1405,71 | 2711,63 | 10846,52 | |

Расчет осуществлен для СПБ (диаметр ствола 7 – 8 мм).

Для подачи азота используются баллоны (40 л) или автомобильная газификационная установка АГУ-2М с испарителем. Техническая характеристика приведена в приложении 2.

Для подачи диоксида углерода используются баллоны (40 л) или автомобиль аэрозольно-углекислотного тушения (ААУТ-130) с изотермической емкостью ТРЖУ-4 (или модификация емкости, например ЦЖУ, иной вместимости). Техническая характеристика приведена в приложении 2.

Для подачи инертных газов с низким содержанием кислорода используются генераторы инертных газов ГИГ-4 и ГИГ-1500. Техническая характеристика приведена в приложении 2.

Подача инертных газов для флегматизации свободных объемов силосов от баллонов (емкостей) осуществляется через систему коммуникаций, в которую входят металлизированные (резинометалловые) и резинотканевые рукава, коллекторы и устройства для подачи флегматизирующих составов в свободный объем подсводного пространства силосов – стволы-щупы, стволы-удлинители (приложение 2).

В случае слеживания, коксования и залегания продукта для подачи инертных газов в подсводную и надсводную части силосов используется СПБ (приложение 3).

ВМП средней кратности для вытеснения горючих газов из свободных объемов силосов надсводного пространства подается из помещения надсилосного этажа. Подача ВМП осуществляется от автоцистерны АЦ-40 стволами ГПС (1 ствол на 1 силос) через загрузочные люки силосов.

9. Требования техники безопасности при проведении работ по ликвидации аварийной ситуации в силосах и

выгрузке из них горящего растительного сырья

45. С момента поступления информации об аварийной ситуации производится отключение электросиловых установок, расположенных в аварийной зоне.

46. Проведение работ по ликвидации аварийной обстановки возможно только после получения результатов анализа газов в аварийных силосах и в производственных помещениях.

47. В период проведения операций по флегматизации свободных объемов силосов и выгрузке продукта, когда выделяется много токсичного дыма и имеется вероятность обрушения скомковавшегося продукта в силосах, все работники, занятые на этих операциях, находятся в изолирующих противогазах и касках.

48. При ликвидации аварии необходимо соблюдать требования техники безопасности при работе на высотах в кислородно-изолирующих противогазах, с сосудами, работающими под давлением.

49. Все группы, участвующие в ликвидации аварии, обеспечиваются рацией для поддержания постоянной связи с оперативным штабом. В рабочих зонах устанавливаются динамики громкоговорящей связи.

50. После окончания работ подготовительного этапа через громкоговорящую связь предприятия проводится оповещение об окончании работ.

51. Для проведения работ привлекается минимальное количество людей.

52. Образование пыли в зоне разгрузки предотвращается при необходимости подачей распыленной воды от ствола с насадками типа НРТ или пара.

53. При выгрузке продукта из силосов выпадают куски горящего, спекшегося сырья. Не допускается в процессе проведения работ находиться под открытыми выпускными отверстиями силосов.

54. При необходимости осмотра помещения допускается пользоваться только электрофонарями, имеющими взрывобезопасное исполнение. В вечернее и ночное время устанавливается временное освещение зданий и помещений, лестничных маршей, подсилосного и надсилосного этажей и других мест, где проводится работа.

55. В целях исключения ожоговых травм запрещается хождение людей по завалам извлеченного из силосов горящего сырья. Для ускорения уборки завалов сырья принимаются меры по механизации и автоматизации этой операции.

56. В зимний период для предотвращения замерзания воды на маршевых лестницах необходимо посыпать их солью.

57. До начала работ по ликвидации аварийной обстановки личный состав подразделений пожарной охраны и работники организации проинструктированы об обстановке на участках и ознакомлены с требованиями безопасности при выполнении аварийно-спасательных работ.

Работник приступает к аварийным работам с разрешения старшего на данном участке после прохождения инструктажа и записи в журнале.

58. Не допускается проводить какие-либо работы в аварийных корпусах, не связанные с подготовкой и проведением работ по ликвидации аварийной обстановки.

59. В период выгрузки РС из силосов и бункеров и транспортировки продукта в безопасную зону необходимо периодически увлажнять выгруженный продукт и места на технологическом оборудовании и строительных конструкциях, где залегает пыль.

60. В аварийной зоне указываются пути безопасного прохода, предусматривающие защиту от травмирования осколками строительных конструкций.

61. При подаче ВМП в силосы стволы ГПС крепятся стационарно на загрузочных люках силосов. Трех- и четырехходовые разветвления устанавливаются в безопасной зоне.

10. Работы в силосах и бункерах

1. Общие требования

62. Спуск рабочих в силосы и бункера производится лишь в исключительных случаях при обоснованной производственной необходимости. Спуск производится в присутствии ответственного руководителя и при наличии наряда-допуска на производство работ.

63. Спуск рабочих в силосы и бункера для хранения РС производится только при помощи специальной лебедки, предназначенной для спуска и подъема людей.

Опускание людей в силосы и бункера высотой более 3 м при помощи веревочных складных лестниц не допускается.

64. К спуску в силос, бункер и к обслуживанию лебедки с предохранительным канатом допускаются только лица, обученные безопасным методам работы.

65. Спуск осуществляется с участием трех человек. Из них: первый - спускающийся; второй - работающий на лебедке; третий - наблюдающий, находящийся в продолжение всей работы у места спуска для оказания, при надобности, необходимой помощи. Наблюдающий следит за шлангом противогаза (респиратора) и не выпускает из рук предохранительный канат, закрепленный другим концом к предохранительному поясу опускающегося рабочего, постепенно стравливая их при спуске или выбирая при подъеме рабочего. Предохранительный канат служит для передачи сигналов от рабочего, находящегося в силосе. Ответственный руководитель до начала спуска в силос инструктирует на рабочем месте всех участвующих в спуске рабочих с регистрацией (оформлением) в наряде-допуске.

66. Во время пребывания человека в силосе отходить от силоса лицам, участвующим в спуске, не допускается.

67. Перед спуском в силос или бункер необходимо обеспечивать их тщательное проветривание. После чего производится анализ воздуха, взятого из силоса газоанализатором типа АУХ-2 с индикаторными трубками или индикаторной бумагой на наличие углекислого газа. При отсутствии газоанализатора или индикаторной бумаги спуск без шлангового противогаза запрещается.

68. При длине шланга 12 м и более подачу воздуха следует осуществлять при помощи воздуходувки, приводимой в действие электродвигателем. Шланг респиратора перед надеванием маски очищается от пыли путем тщательного продувания с помощью воздуходувки, а внутренняя часть лицевой маски протирается ватой, смоченной в денатурированном спирте.

69. Шланговый противогаз применяется также при производстве работ в особо запыленных условиях, например, при обметании стен силосов, бункеров.

70. Во время пребывания рабочего в силосе, бункере случайный впуск и выпуск зерна и других продуктов исключается.

На впускном и выпускном устройствах вывешивается плакат «Не открывать! В силосе работают люди!».

71. Ответственный руководитель работ лично проверяет состояние лебедки, троса, люльки, пояса, каната, седла, респиратора и следит за соблюдением каждым в отдельности рабочим всех мер безопасности при подготовке к спуску, опускании и производстве работ в силосе.

72. При спуске для работы в силосах и бункерах и при доступе в силосы и бункера через нижний люк рабочие надевают монтажные каски для защиты головы от случайно упавших с высоты предметов. Зачищать силос методом «подкопа» не допускается.

73. Силосы и бункера (при необходимости) освещаются сверху через люки переносными светильниками прожекторного типа взрывобезопасного исполнения или переносными аккумуляторными фонарями.

74. Допускается освещение бункеров и силосов при выключенных разгрузочных (выпускных) механизмах и оборудовании переносными светильниками при напряжении в сети не выше 12 В (в металлических емкостях) и 42 В (в железобетонных и деревянных емкостях).

Переносные светильники для освещения бункеров и силосов имеют пыленепроницаемое исполнение со степенью защиты оболочки не ниже 1Р-54 по ГОСТ 14254-80.

Стеклянные колпаки переносных светильников защищены металлической сеткой.

2. Склады бестарного хранения муки

75. В каждой организаций разрабатывается технологический регламент по безопасному обслуживанию бестарных установок.

76. При дистанционном автоматическом режиме управления бестарной установкой обеспечиваются:

световая сигнализация нормального и аварийного состояния оборудования и технологических параметров;

звуковая сигнализация об аварийных ситуациях;

включение предупредительной сигнализации до начала автоматического запуска маршрута;

автоматическое отключение всех предыдущих по потоку механизмов при аварийном отключении одного механизма;

возможность отключения механизма с помощью кнопки управления, находящейся в непосредственной близости от механизма.

77. Для предотвращения распыла муки обеспечивается герметичность технологического оборудования:

на крышках емкостей (силосов, бункеров), норий, шнеков имеются уплотняющие прокладки;

все соединения труб и кожухов транспортирующих устройств, стыки секций, соединения переключателей направления муки, соленоидных вентилей, запорной арматуры с трубопроводами и сальниковые уплотнения переключателей и арматуры воздухо- и пыленепроницаемые.

78. Лазовые и загрузочные люки, расположенные в верхней части силосов и других устройств, помимо крышек, имеют съемные металлические предохранительные решетки с ячейками размером не более 250x75 мм.

Все решетки люков крепятся на петлях или болтах.

79. Лазовые люки прямоугольного сечения размерами не менее 500x600 мм.

80. Емкости для бестарного хранения муки подсоединены к аспирационной системе или оснащены фильтрами.

Фильтры, установленные на емкостях и на оборудовании без повреждений, периодически очищаются от пыли, фланцевые соединения плотно подогнаны.

81. Необходимо регулярно производить профилактический осмотр технологического оборудования, аспирационной, механической и пневмотранспортной систем с целью выявления каких-либо нарушений и их своевременного устранения.

82. Взятие проб муки из силосов (бункеров) во время его загрузки или разгрузки не допускается.

83. Подготовка силосов к очистке и ремонту производится согласно технологическому регламенту на эксплуатацию этих силосов.

Полная очистка силосов проводится один раз в год, конусы и верхние зоны бункера подвергаются очистке один раз в три месяца. Очистка силоса от муки сжатым воздухом запрещена.

84. Люлька имеет ограждения высотой не менее 1,2 м и устройство, исключающее ее опрокидывание.

85. Рабочий, находящийся в силосе, очищает стенки от муки специальным скребком сверху вниз, оставаясь вне зоны возможного падения слежавшейся муки.

86. Для уборки помещений и очистки оборудования допускается применение промышленных пылесосов во взрывобезопасном исполнении.

87. Для отвода зарядов статического электричества все технологическое и транспортное оборудование заземляется.

88. Электродвигатели в складе бестарного хранения муки следует соединять непосредственно с исполнительным механизмом.

Применение плоскоременных передач не допускается.

89. При проведении огневых работ следует руководствоваться Требованиями к организации безопасного проведения огневых работ в зданиях, сооружениях взрывопожароопасных производств и объектов отрасли хлебопродуктов.

90. Курение в помещениях складов бестарного хранения муки и в местах разгрузки автомуковозов не допускается.

Не допускается курить или использовать какой-либо огонь при осмотре и зачистке внутренних поверхностей бункеров.

91. Не допускается хранить на складе бестарного хранения муки горючие, легковоспламеняющиеся жидкости, баллоны с газами и обтирочно-смазочные материалы.

92. Перед пуском склада бестарного хранения в эксплуатацию проводится тщательная обработка внутренних поверхностей силосов, материалопроводов путем загрузки и разгрузки их отрубями.

3. Устройство и эксплуатация лебедок для спуска

людей в силосы

93. Устройство и эксплуатация лебедки для спуска людей в силосы отвечают Требованиям промышленной безопасности по устройству и безопасной эксплуатации грузоподъемных кранов, утвержденным приказом Министра по чрезвычайным ситуациям Республики Казахстан от 21 октября 2009 года № 245, а также следующим требованиям:

диаметр стального каната (троса) для спуска одного рабочего - не менее 7,7 мм из числа лифтовых, крановых и гибких;

отношение диаметров барабана, а также направляющего барабана или блока к диаметру каната - не менее 40;

лебедка оснащена надежно действующим тормозом безопасной рукояткой, причем опускание человека производится только при вращении рукоятки в направлении, обратном тому, при котором производится подъем;

испытания лебедки производятся ежегодно грузом, вдвое превышающим предельную рабочую нагрузку;

при испытании опорные башмаки (домкраты) опущены до уровня пола. Отделение заднего колеса от уровня пола указывает на недостаточную устойчивость лебедки; в этом случае лебедка не допускается к работе;

гайки на месте крепления к седлу или люльке стержня, посредством которого седло на люльке подвешивается к канату, зашплинтованы;

к стержню седла прикреплен предохранительный пояс (для пристегивания опускающегося рабочего), обеспечивающий надежность посадки рабочего на седле;

предохранительный канат пеньковый диаметром 25 мм или из легкого прочного синтетического материала, диаметром 7,9 мм (ГОСТ 10293-77;

для прикрепления к рабочему предохранительного каната применяется предохранительный пояс с карабином;

пояс соответствует ГОСТ 12.4.089-86ССБТ Строительство. Пояса предохранительные. Общие технические условия.

При неисправности предохранительного пояса (повреждение поясной ленты и плечевых лямок, повреждение ремней для застегивания, неисправность пряжек, прорез материала заклепками), он считается непригодным для использования.

Карабин обеспечивает быстрое и надежное закрепление и открепление и снабжается предохранительным устройством, исключающим его случайное раскрытие.

При наличии повреждений карабина (заедание затвора, при его открывании, деформация карабина, наличие выступов и неровностей в местах входа крепления в замок, слабость пружины затвора), пользоваться этим карабином не допускается.

Предохранительный канат стравливается в слегка натянутом состоянии; длина предохранительного каната на 5 м больше высоты силоса.

94. В соответствии с ГОСТ 12.4.089-86 в процессе эксплуатации предохранительные пояса через каждые 6 мес., а также перед выдачей в эксплуатацию подвергаются испытанию на статическую нагрузку, равную 4000 Н (400 кгс), о чем делается запись в месте нанесения маркировки. При испытании пояса статической нагрузкой масса подвешиваемого груза 400 кг выдерживается в течение 5мин.

4. Спуск рабочего в силосы, бункера

95. Спуск рабочего в силосы, бункера производится при помощи лебедки:

плавно, без рывков, в седле или люльке с пристегиванием спускаемого рабочего специальным поясом на обе пряжки к стержню седла, прикреплением предохранительного каната к поясу, с надетым шланговым респиратором;

за исключением в это время впуска и выпуска зерна или других хранящихся в силосе продуктов.

96. Предохранительный канат и шланг респиратора стравливаются по мере опускания рабочего, при этом второй конец предохранительного каната надежно закреплен для предупреждения случайного выпуска его из рук работника, стравливающего этот канат.

Стравливание каната производится через неподвижную опору, вокруг которой канат обвивается не менее чем на 360оC.

Рабочему, опускающемуся в силос, не допускается отстегивать предохранительный канат от пояса и покидать седло, второму рабочему, держащему другой конец, не допускается выпускать его из рук на все время спуска и нахождения рабочего в силосе.

5. Доступ в силосы и бункера через нижний люк

97. Доступ рабочих в силосы и бункера через нижний люк производится только при наличии наряда-допуска с разрешения ответственного руководителя работ.

98. Перед допуском в силос или бункер, через люки в днище и через нижние боковые люки они осматриваются сверху с целью проверки отсутствия на стенах сводов или зависших масс зерна или других продуктов, при наличии таковых рабочий допускается в силос лишь после удаления со стен этого силоса зерна или продуктов.

99. При разрушении сводов и зависших масс зерна или других продуктов не допускается нахождение людей под силосом или бункером. Работающий в силосе находится в седле или люльке над сводом или выше уровня зависшего продукта.

100. Не допускается нахождение людей, не участвующих в разрушении сводов или зависших масс зерна, в зоне лазовых и загрузочных люков.

101. При разрушении сводов и зависших масс зерна или других продуктов лазовые и загрузочные люки силосов и бункеров открываются.

102. Доступ в силосы и бункера через нижний люк допускается при закрытии верхнего лазового люка силосной крышкой, во избежание случайного падения сверху какого-либо предмета.

6. Металлические промышленные и сельскохозяйственные бункера.

Заполнение (загрузка) бункера

103. Заполнение бункера необходимо производить через загрузочные отверстия. При этом не допускается смещение центра заполнения, которое может привести к деформации округлой формы бункера.

104. Перед заполнением бункера необходимо удостовериться, что воронка не засорена.

105. Перед каждой загрузкой бункера необходимо вычищать старое сырье.

106. Перед началом заполнения следует проверить дверь бункера с воронкой, чтобы удостовериться, что все дверные створки закрыты, а ручки заперты. Если есть анкерные болты, перед загрузкой следует убедиться, что они должным образом закреплены.

Хранение зерна

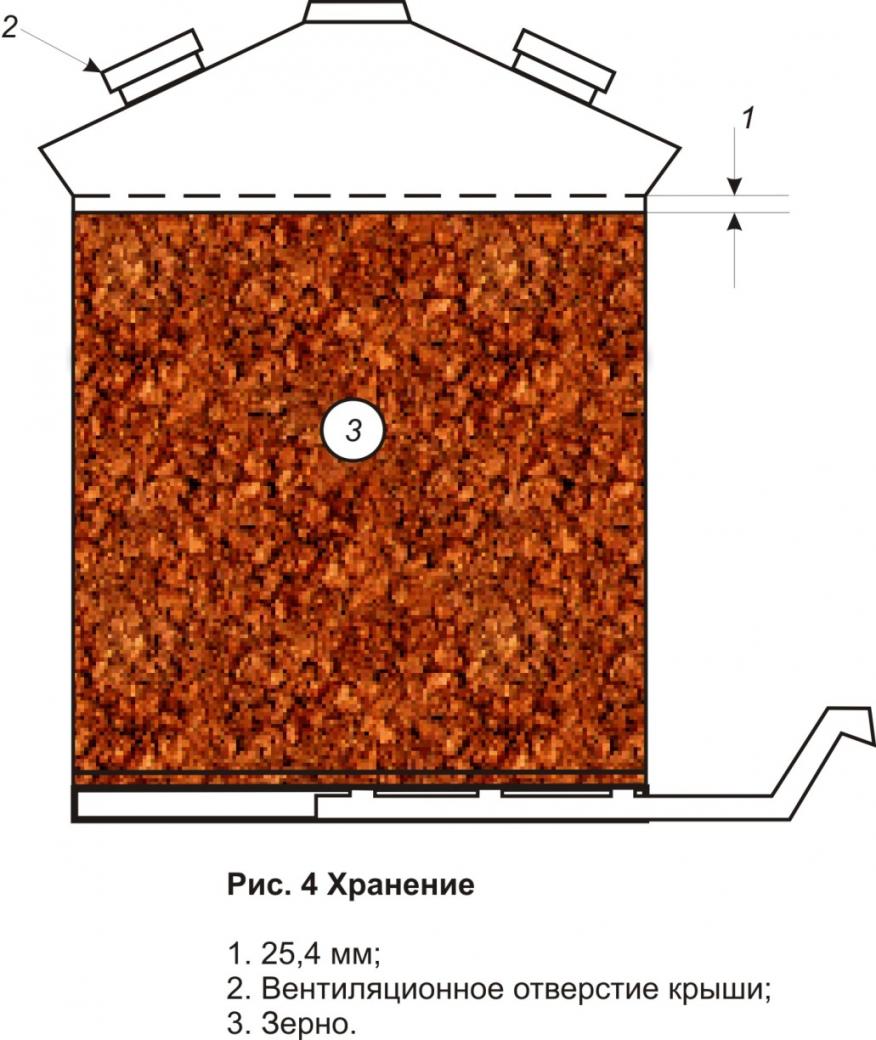

107. Для хранения в бункере с воронкой зерно содержится сухим. Хранить в этом бункере мучнистые продукты не допускается.

108. Максимальный уровень при загрузке зерна достигает уровня 25,4 мм ниже венчающего карниза.

109. Вентиляционная система регулирования режима вентиляции и уровня влажности зерна при хранении работает постоянно.

110. Хранение зерна с повышенным уровнем влажности, а также при наличии испорченного зерна, приводит к разрушению цинкового покрытия металлического бункера. В связи с этим необходимо регулярно определять качество хранящегося в бункерах зерна.

Разгрузка бункера

111. Разгрузку необходимо осуществлять только через специальные отверстия, предназначенные для этого. Неправильная разгрузка приводит к повреждению бункера.

112. Для обеспечения нормальной разгрузки бункера необходимо соблюдать последовательность нижеуказанных операций:

1-я операция: осуществлять разгрузку следует только через центральный колодец до тех пор, пока конус не опустится до дна;

2-я операция: производить разгрузку следует через аварийный колодец (если центральный колодец засорился) до тех пор, пока конус не опустеет до дна. Аварийный колодец имеет свой собственный открытый (закрытый) механизм управления;

3-я операция: разгрузку через промежуточные колодцы производят только после выполнения первых двух операций.

113. Ни в коем случае не допускается осуществлять разгрузку через промежуточные колодцы до тех пор, пока все зерно не будет разгружено через центральный колодец.

При нарушении порядка выполнения вышеуказанных операций бункер будет подвергнут структурному повреждению.

114. При разгрузке верхнее вентиляционное отверстие открыто.

Системы разгрузки через боковые отверстия

115. При наличии боковой системы разгрузки необходимо, тем не менее, производить разгрузку через центральное нижнее разгрузочное отверстие, так, чтобы уровень зерна вдоль стен всего бункера сравнялся перед тем, как произойдет повторная загрузка бункера. В противном случае это приведет к неадекватной нагрузке на стены, нарушению округлой формы бункера, а это в свою очередь приводит к расплющиванию той стороны бункера, где глубина зерна наиболее мелкая. В итоге это может привести к повреждению бункера.

116. Систему боковой разгрузки не рекомендуется применять при разгрузке овса и ячменя из-за характеристик их текучести.

Безопасность при эксплуатации бункера

117. Прежде чем приступить к работе, необходимо проверить:

правильность установки и заземления электрооборудования;

работу электроприборов и системы блокировки на оборудовании;

правильно ли установлены и в надлежащих ли местах предохранительные приспособления и устройства защиты;

наличие лестницы внутри каждого бункера, респиратора;

закрыты ли все дверные створки зернового бункера на задвижку, закреплены ли анкерные болты бункера.

118. При разгрузке бункера персонал находится вне бункера.

119. Входить в бункер с текущим зерном не допускается.

120. Не допускается работать с явно запыленным и заплесневевшим зерном без респиратора.

121. При необходимости входа в бункер, в котором сложилась опасная ситуация, используются веревка и привязные ремни, которые будут поддерживать работника и поднимут его наверх в случае опасности.

122. Работники, занятые на обслуживании промышленных и сельскохозяйственных бункеров, знают технологический регламент по эксплуатации бункеров и соблюдают его при работе.

Принятые сокращения

PC - растительная сырья;

НКПР - нижняя концентрация пределов распространения пламени;

ВМП - воздушно-механическая пена;

СПБ - ствол пожарный буровой.

_____________________

Приложение 1

к Методическим рекомендациям

по обеспечению взрывопожарной

безопасности силосов и бункеров

на предприятиях отрасли

хлебопродуктов

Термины и определения

| № п/п | Термины | Определения |

| 2 | 3 | |

| Взрыв | Быстрое, не контролируемое горение пылевоздушной, газовоздушной (паровоздушной) или гибридной смеси, распространяющееся за пределы зоны влияния источника зажигания, сопровождающееся выделением энергии, образованием газов, приводящее к травмированию людей и (или) материальному ущербу. ГОСТ 12.1.010 - 76, ОСТ 8.12.04 – 85 | |

| Возникновение пожара (загорания) | Совокупность процессов, приводящих к пожару (загоранию). ГОСТ 12.1.033 – 81 | |

| Горючая пыль | Пыль, способная самостоятельно гореть (тлеть) после удаления источника зажигания. ОСТ 8.12.04 – 85 | |

| Горючая смесь | Смесь горючего с воздухом (кислородом), способная воспламеняться. ГОСТ 12.4.070 – 79 | |

| Гибридная смесь | Система, состоящая из пылевоздушной и газовоздушной (паровоздушной) смесей. ОСТ 8.12.04 – 85 | |

| Загорание | Неконтролируемое горение вне специального очага без нанесения ущерба. ГОСТ 12.1.033 – 81 | |

| Источник зажигания | Тепловая энергия приводящая к возгоранию. ОСТ СЭ13 383 – 76 | |

| Максимальное давление взрыва | Наибольшее давление, возникающее при дефлаграционном взрыве газа, паро- или пылевоздушной смеси в замкнутом сосуде при начальном давлении смеси 101,3 кПа. ГОСТ 12.1.044 – 84 | |

| Нижний концентрационный предел распространения пламени (воспламенения) | Минимальное содержание горящего в смеси «горючее вещество – окислительная среда», при котором возможно распространение пламени по смеси на любое расстояние от источника зажигания. ГОСТ 12.1.014 – 84 | |

| Надсводное пространство (в силосе, бункере) | Свободный объем силоса (бункера), ограниченный верхним перекрытием, стенками силоса (бункера) и верхним слоем массы растительного сырья | |

| Очаг пожара | Место первоначального возникновения пожара. ГОСТ 12.1. 033 – 81 | |

| Очаг горения (тления) в силосе (бункере) | Место первоначального возникновения горения (тления) при самовозгорании в силосе (бункере) | |

| 2 | 3 | |

| Опасный фактор пожара | Фактор пожара, воздействие которого приводит к травме, отравлению или гибели человека, а также к материальному ущербу. ГОСТ 12.1. 033 – 81 | |

| Опасный фактор взрыва | ГОСТ 12.1. 020 –76 | |

| Пожарная безопасность | Состояние объекта, при котором с установленной вероятностью исключается возможность возникновения пожара, а также обеспечивается защита материальных ценностей. ГОСТ 12.1. 033 – 81 | |

| Подсводное пространство силоса (бункера) | Свободный объем силоса (бункера), ограниченный выпускной воронкой, стенками силоса (бункера) и нижним сводом слежавшейся (скоксовавшейся) массы растительного сырья | |

| Пыль производственная | Мельчайшие органические и неорганические твердые частицы, способные находиться в воздухе во взвешенном состоянии. ОСТ 8.12. 04 – 85 | |

| Самовозгорание | Начало возгорания без воздействия источника зажигания. (Ст. СЭВ 383 – 76) | |

| Система предотвращения пожара | Комплекс организационных мероприятий и технических средств, направленных на исключение условий возникновения пожара. ГОСТ 12.1. 033 – 81 | |

| Свободный объем силоса (бункера) | Объем силоса (бункера) не занятый насыпью растительного сырья | |

| Условия возникновения взрыва | Совокупность производственных факторов, обуславливающих возможность образования взрывоопасной смеси и возникновения источника инициирования взрыва. ОСТ 8.12. 04 – 85 | |

| Флегматизация газовоздушной смеси и в свободном объеме силоса или бункера | Разбавление горючей газовоздушной смеси в свободном объеме силоса или бункера инертными газами до взрывобезопасной концентрации горючего газа или вытеснение горючей газовоздушной смеси из свободного объема силоса или бункера воздушно- механической пеной | |