РД РБ 09110 -02

РУКОВОДЯЩИЙ ДОКУМЕНТ КОНЦЕРНА «БЕЛЭНЕРГО»

________________________________________________________________

РУКОВОДЯЩИЙ ДОКУМЕНТ ДЛЯ ТЕПЛОВЫХ

ЭЛЕКТРОСТАНЦИЙ И КОТЕЛЬНЫХ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО КОНТРОЛЮ

КАЧЕСТВА ЖИДКОГО И ГАЗООБРАЗНОГО ТОПЛИВА

ДЛЯ РАСЧЕТА ТЕХНИКО-ЭКОНОМИЧЕСКИХ

ПОКАЗАТЕЛЕЙ ТЭС И РК

Концерн «Белэнерго»

Минск 2002

Белорусский государственный концерн «Белэнерго»

НАУЧНО-ИССЛЕДОВАТЕЛЬСКОЕ И ПРОЕКТНОЕ РЕСПУБЛИКАНСКОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ

«БЕЛТЭИ»

№ гос.регистрации 2002606

УДК 662.6/8:621.311

УТВЕРЖДАЮ:

Директор РУП «БЕЛТЭИ»

канд.техн.наук, ст.н.с.

_________Ф.И.МОЛОЧКО

РАЗРАБОТКА МЕТОДИЧЕСКИХ УКАЗАНИЙ

ПО ОРГАНИЗАЦИИ УЧЕТА, КОНТРОЛЯ КАЧЕСТВА

И ИНВЕНТАРИЗАЦИИ ТОПЛИВА НА ТЭС И РК

ЭТАП 2.2. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО КОНТРОЛЮ

КАЧЕСТВА ЖИДКОГО И ГАЗООБРАЗНОГО ТОПЛИВА

ДЛЯ РАСЧЕТА ТЕХНИКО-ЭКОНОМИЧЕСКИХ

ПОКАЗАТЕЛЕЙ ТЭС И РК

(х/д Т-01-7/228д-06)

Руководитель разработки

зав. лабораторией ТТП,

доктор техн.наук,

профессор И.И.СТРИХА

Минск 2002

РД РБ 09110 – 02

РАЗРАБОТАНО Научно-исследовательским и проектным

республиканским унитарным предприятием

«БЕЛТЭИ»

ИСПОЛНИТЕЛИ И.И.СТРИХА (докт.техн.наук, профессор,

руководитель), Л.А.ЗЕНЬКЕВИЧ,

Г.В.БУЛАВЕНКО

СОГЛАСОВАНО с Управлением научно-технического

Прогресса и сводных программ концерна

«Белэнерго»

Начальник Управления Ю.В.Рымашевский

УТВЕРЖДЕНО И ВВЕДЕНО В ДЕЙСТВИЕ приказом концерна «Белэнерго»

от «___» _________200__ г. №____

Ключевые слова: отраслевой руководящий документ, аналитическая проба, суточная проба, порция, сборная проба, разовая проба, мазут, природный газ, удельная теплота сгорания, плотность, влажность.

УДК 662.6:53/54

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО КОНТРОЛЮ

КАЧЕСТВА ЖИДКОГО И ГАЗООБРАЗНОГО РД РБ 09110 -02

ТОПЛИВА ДЛЯ РАСЧЕТА ТЕХНИКО-

ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ТЭС И РК

Срок действия установлен

с 200__ г.

до 200__ г.

Настоящие Методические указания устанавливают правила отбора и приготовления проб жидкого топлива и методы их анализа с целью получения исходных данных для расчета удельных расходов топлива на электростанциях.

Настоящие Методические указания обязательны для персонала электростанций (котельных) и энергопредприятий (например, РУП и т.п.).

С выходом настоящих МУ утрачивают силу МУ 34-70-173-87 (М.: СПО Союзтехэнерго, 1987).

- ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Отбор проб топлива вручную из цистерн, резервуаров производится персоналом ТГЦ (участка) электростанции под методическим руководством химического цеха.

Исходя из местных условий, для отбора проб может привлекаться другой персонал.

1.2. Обслуживание приборов, контроль за их состоянием и периодическая аттестация производятся персоналом цеха ТАИ в соответствии с «Правилами учета топлива на электростанциях» (М.: СПО Союзтехэнерго, 1987).

1.3. Отбор проб должен осуществляться от всего потока топлива, поступающего к котлам.

1.4. Количество отбираемых в первичную (суточную) пробу порций, вид проб и объемы анализов указаны в разделах «жидкое» и «газообразное» топливо настоящих Методических указаний.

1.5. При расчете удельных расходов топлива за исходные данные принимается качество топлива, определенное по пятисуточным сборным пробам. Сборные аналитические пробы составляются каждого 6, 11, 16, 21, 26, 30 или 31 числа месяца (в феврале 28 и 29 числа).

По согласованию с вышестоящими организациями (например, РУП и т.п.), по условиям эксплуатации допускается определять качество топлива за более короткие периоды. Электростанциям, получающим природный газ из одного линейного магистрального газопровода с устойчивыми качественными характеристиками, разрешается организовать контроль за качеством газа в одном пункте для нескольких электростанций с ежемесячным сравнением качества газа по разовым пробам, взятым на каждой из электростанций.

1.6. Основные термины и определения приведены в Приложении 1. Перечень основных стандартов, используемых при определении качества топлива, приведены в Приложении 2.

1.7. Результаты анализов суточных, пятисуточных, контрольных, разовых и других проб, а также вычисленные по ним среднемесячные характеристики топлива записываются в журналах по видам топлива.

1.8. Записи показателей на бланках и в протоколах результатов испытаний проб топлива и в журналах анализа качества должны выполняться только чернилами (шариковыми ручками). Исправления в записях не допускаются.

1.9. Результаты анализов топлива записываются с точностью: удельная теплота сгорания – 40,0 кДж/кг (10 ккал/кг); плотность - до тысячных долей г/см3; содержание влаги, серы, водорода – до десятых долей процента; содержание золы в мазуте – до сотых долей процента.

1.10. Результаты анализов, направляемые в ПТО электростанции, подписываются начальником (или его заместителем) химического цеха (лаборатории).

- ЖИДКОЕ ТОПЛИВО

2.1.Объемы и методы анализов проб мазута

2.1.1. Контроль качества мазута заключается в проверке соответствия его ГОСТам и техническим условиям, предусмотренным в договорах, в зависимости от условий эксплуатации.

По физико-химическим показателям мазут должен соответствовать ГОСТ 10585-99.

2.1.2. Обязательными являются:

- суточные пробы с определением в них влаги на рабочую массу Wr и плотности

;

; - сборные пятисуточные пробы с определением в них высшей теплоты сгорания

, низшей рабочей теплоты сгорания

, низшей рабочей теплоты сгорания  , массовой доли влаги, серы, водорода, температуры вспышки, плотности.

, массовой доли влаги, серы, водорода, температуры вспышки, плотности.

2.1.3. Методы определения перечисленных показателей мазута изложены в соответствующих ГОСТах: ![]() ,

, ![]() - 21261-91;

- 21261-91; ![]() - 3900-85; Wr – 2477-65; Sr – 3877-88 (СТ СЭВ 2874-81); Аr – 1461-75; tвсп – 6356-75 (СТ СЭВ 1495-79) (Приложение 2).

- 3900-85; Wr – 2477-65; Sr – 3877-88 (СТ СЭВ 2874-81); Аr – 1461-75; tвсп – 6356-75 (СТ СЭВ 1495-79) (Приложение 2).

2.2. Отбор и хранение первичных проб мазута

2.2.1. Отбор проб мазута производится в соответствии с ГОСТом 2517-85 (СТ СЭВ 1248-78).

Отбор первичных проб мазута может производиться вручную или с помощью автоматических пробоотборников.

Пробоотборник ручного отбора проб из трубопровода должен содержать следующие узлы:

- пробозаборное устройство;

- запорное устройство;

- пробосборник (пробоприемник).

2.2.2. Конструкция пробозаборного устройства должна быть достаточно прочной, чтобы выдержать изгибающие моменты под воздействием потока при максимальной скорости его в трубопроводе, противостоять вибрации, а также создавать минимальное возмущение потока в трубопроводе.

2.2.3. В зависимости от привода запорного устройства применяют автоматические и ручные пробоотборники.

Запорное устройство представляет собой кран, служащий для перепуска пробы через пробозапорное устройство в пробосборник, приводимый в действие вручную.

2.2.4. В качестве пробосборника, предназначенного для накопления объединенной пробы при автоматическом отборе пробы, применяют сосуды под давлением (закрытые) и атмосферные сосуды (открытые) в зависимости от вида отбираемого нефтепродукта или выполняемого анализа.

2.2.5. Применяют сосуды под давлением трех видов:

1 – с выравненным давлением;

2– с накоплением пробы путем вытеснения заполняющего их водного насыщенного раствора хлористого натрия;

3 – с накоплением пробы вытеснением оставшегося в них воздуха.

2.2.6. Сосуды под давлением 1 и 2 видов должны иметь предохранительный клапан для сброса избыточного давления.

При автоматическом отборе пробы запорное устройство пробоотборника должно приводиться в действие с помощью электрического, электромагнитного или пневматического приводов.

2.2.7. Первичные пробы должны отбираться до и после подогревателей из каждого общего мазутопровода, по которому топливо подается на сжигание.

Допускается отбор проб из трубопровода возврата мазута (рециркуляции) при условии его расхода в котельной не менее 50% от номинальной ее производительности.

2.2.8. При отборе проб мазута с температурой 90°С и более следует предусматривать установку холодильника или отбирать пробу в герметично закупоренную посуду.

2.2.9. При ручном отборе первичная проба должна отбираться после слива топлива в количестве, не менее двойного объема отводящего патрубка.

2.2.10. Первичные пробы отбирают, хранят и переносят в емкостях, плотно закупоренных пробками, не растворяющимися в мазуте, или герметичными крышками.

2.2.11. Емкость для отбора проб мазута должна быть промыта бензином, высушена и поставлена в закрытое место, защищенное от пыли и атмосферных осадков.

2.2.12. Емкость для отбора проб мазута (по объему) выбирают такой, чтобы налитая в нее проба не занимала более 80% ее объема.

2.2.13. Все сосуды с первичными суточными пробами должны быть снабжены этикеткой.

2.2.14. На этикетке должны быть указаны:

- номер пробы по журналу учета;

- марка мазута;

- наименование предприятия-поставщика;

- номер резервуара и высота налива;

- номер партии, единицы транспортной тары, цистерны;

- дата;

- срок хранения пробы;

- обозначение стандарта или ГОСТ, ТУ на нефть;

- должность и фамилии лиц, отобравших и опечатавших пробу.

2.2.15. Пробы мазута хранят в помещении, отвечающем противопожарным требованиям, предъявляемым к кладовым легковоспламеняющихся и горючих жидкостей.

2.2.16. Пробы мазута хранят в шкафу или ящике с гнездами из несгораемого материала.

2.2.17. Первичные пробы хранятся до приготовления из них лабораторных суточных проб.

2.3. Приготовление и хранение суточных

лабораторных проб

2.3.1. Для приготовления суточной лабораторной пробы мазута каждую первичную пробу нагревают в закрытом сосуде в сушильном шкафу до температуры 50-70°С. Рабочая температура в сушильном шкафу не должна превышать 90°С.

2.3.2. Из каждой первичной суточной пробы после нагрева отбирают суточную лабораторную пробу. Общая масса этой пробы, используемой для анализа, должна быть не более 1,5 кг.

2.3.3. Суточная проба мазута должна быть снабжена этикеткой в соответствии с п.2.2.14.

2.3.4. При проведении операций с пробами мазута необходимо предохранять пробы мазута от засорения, увлажнения, от потери летучих и влажности.

2.3.5. Суточные лабораторные пробы хранятся до приготовления из них сборной пятисуточной лабораторной пробы и определения требуемых показателей.

2.3.6. Сборная пятисуточная проба составляется из суточных лабораторных путем набора в нее мазута в количестве, пропорциональном его расходу за каждые сутки. Для этого из каждой суточной лабораторной пробы мазута, отобранной за данную пятидневку, берут мазут в количестве, определенном по формуле:

![]() , (1)

, (1)

где внавески – количество мазута, отбираемого от данной суточной пробы, г;

Впят. – количество мазута, сожженного за данную пятидневку, т;

Всут. – количество мазута, сожженного за сутки, т.

2.3.7. На случай разногласий в оценке качества пробы мазута хранят в течение 45 суток.

Пробы мазута и других нефтепродуктов, предназначенные для представителя заказчика или длительного хранения на случай разногласий в оценке качества, хранят в течение 3 месяцев.

2.3.8. Пробы мазута на случай разногласий в оценке качества при транспортировании его по мазутопроводу хранят не более 25 суток, при транспортировании другими видами транспорта – не более 45 суток.

2.4. Расчет среднемесячных показателей

качества топлива

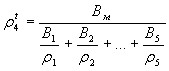

2.4.1. Среднемесячные показатели качества топлива по каждой точке отбора проб вычисляются по средневзвешенным результатам анализа сборных пятисуточных проб по формуле

![]() , (2)

, (2)

где Мм – среднемесячное значение Wr, Ar, Sr, Hr, ![]() ,

, ![]() ;

;

М1, М2,…Мп – соответствующие значения показателей, полученные при анализе пробы за каждую пятидневку;

Вм – расход мазута за месяц, т;

В1, В2,…Вп – расход мазута за каждую соответствующую пятидневку, т.

2.4.2. Среднемесячные значения плотности ![]() подсчитываются по формуле:

подсчитываются по формуле:

, (3)

, (3)

где 1, 2…5 – плотность, определенная в сборной пятидневной пробе

соответствующей пятидневки.

2.4.3. Среднемесячная характеристика топлива в целом на электростанции рассчитывается по полученным среднемесячным данным на каждом мазутопроводе с учетом количества мазута, сожженного на каждой группе оборудования.

- ГАЗООБРАЗНОЕ ТОПЛИВО

3.1. Методы контроля качества газа

3.1.1. Качество газообразного топлива характеризуется показателями его теплоты сгорания ![]() , плотности

, плотности ![]() и влажности Wr.

и влажности Wr.

3.1.2. Контроль показателей качества газа может проводиться непрерывно (применение непрерывно действующих регистрирующих и показывающих контрольно-измерительных приборов) или периодически – (лабораторные анализы периодически отбираемых проб).

Выбор метода контроля определяется степенью неоднородности газа.

3.1.3. В зависимости от коэффициента неоднородности газы подразделяются на восемь групп (табл.3.1).

Таблица 3.1

Подразделение групп газа в зависимости

от коэффициента неоднородности

| Группа газа | I | II | III | IV | V | VI | VII | VIII |

| Коэффициент неоднородности, % | 0-0,3 | 0,31-0,5 | 0,51-0,6 | 0,61-0,8 | 0,81-1,2 | 1,21-1,6 | 1,61-2,0 | 2,1-2,2 |

Методика, приведенная в Приложении 3, позволяет определить неоднородность газа в случае изменения условий снабжения газом. Неоднородность газа определяется не реже двух раз в год.

3.1.4. Автоматический регистрирующий калориметр «Юнкерс» и плотномер «Гадилит» используются для непрерывного определения теплоты сгорания и плотности газа для всех групп (I-VIII).

При отсутствии автоматических регистрируемых приборов показатели качества газа определяются путем периодического контроля с отбором средних или разовых проб. Для газов V-VIII групп неоднородности периодический контроль должен проводиться путем отбора только средних проб.

При отсутствии автоматических регистрирующих приборов, плотность газа определяется пикнометрическим способом.

3.1.5. Отбор средних проб производится с помощью автоматических пробоотборников конструкции СКБ ВТИ или «Киевэнерго» (Приложение 4) и накоплением разовых порций газа в специальных емкостях-газгольдерах. Отбор разовых проб производится в пипетки или в специальные баллоны (ГОСТ 18917-82).

3.1.6. Влажность газообразного топлива определяется при содержании влаги в газе более 2 г/м3 (0,25% по объему).

При периодическом методе контроля влажность газа определяется по методике, применяемой на тепловых электростанциях, сущность которой заключается в определении количества поглощенной влаги по увеличению массы поглотителя при пропускании газа через трубки с поглотителями влаги.

Методика определения влажности газа приведена в Приложении 5.

3.1.7. Определение показателей качества газа по перечисленным в п.3.1.1 показателям осуществляется по методикам, приведенным в соответствующих ГОСТах (Приложении 2).

Метод определения удельной теплоты сгорания (ГОСТ 10062-75) и пикнометрический метод определения плотности (ГОСТ 17310-86) используются в качестве арбитражных.

3.1.8. Для осуществления контроля качества газа на электростанции, котельной сооружается пробоотборная линия. Общие требования к устройствам пробоотборных линий изложены в Приложении 6.

3.2. Число отбираемых проб газа и условия их отбора

3.2.1. В зависимости от коэффициента неоднородности газа при периодическом контроле качества должны отбираться разовые пробы или средние за 3-5 суток.

3.2.2. Число отбираемых проб и анализы в месяц приняты из расчета возможного отклонения среднемесячных данных по теплоте сгорания не более ±0,3% с доверительной вероятностью 95%.

3.2.3. Минимальное число порций газа, необходимое для составления средних проб, приведено в табл.3.2.

Для определения теплоты сгорания с помощью автоматических пробоотборников для всех групп неоднородности газа в течение месяца должны быть составлены 10 трехсуточных или 6 пятисуточных проб.

Таблица 3.2

| Группа газа | Коэффициент неоднородности, % | Минимальное число порций газа, отбираемых в среднюю пробу | |

| трехсуточную | пятисуточную | ||

| I-IV | 0-0,8 | 5 | 25 |

| V | 0,81-1,2 | 10 | 50 |

| VI | 1,21-1,6 | 20 | 100 |

| VII | 1,61-2,0 | 30 | 150 |

| VIII | 2,1-2,2 | 40 | 180 |

Для газов I-IV групп допускается отбирать разовые пробы. Минимальное число разовых проб, отбираемых в течение месяца, указано в табл.3.3.

Таблица 3.3

| Группа газа | Коэффициент неоднородности, % | Минимальное число разовых проб и анализов в месяц |

| I | 0-0,3 | 6 |

| II | 0,31-0,5 | 10 |

| III | 0,51-0,6 | 15 |

| IV | 0,61-0,8 | 24 |

3.2.4. Определение плотности должно производиться:

- для газов I-IV групп (коэффициент неоднородности 0-0,8%) во всех средних пробах (табл.3.2) и не менее чем в 50% разовых проб (табл.3.3) пикнометрическим методом;

- для газа VIII группы (коэффициент неоднородности 2,1-2.2%) непрерывным способом с применением регистрирующих приборов.

3.2.5. Минимальное число анализов для определения влажности в течение месяца в зависимости от предельного массового или объемного содержания влаги приведено в табл.3.4.

Таблица 3.4

| Верхние пределы изменения влажности газа | Минимальное число анализов в месяц | |

| г/м3 | об, % | |

| 4 | 0,5 | 4 |

| 6 | 0,8 | 6 |

| 8 | 1,0 | 9 |

| 10 | 1,3 | 13 |

3.3. Расчет средних значений показателей качества газа

за декаду и месяц

3.3.1. На электростанциях, где определение показателей качества газа производится периодически, путем анализа лабораторных проб, вычисление средних значений теплоты сгорания и плотности за декаду или месяц производят по результатам анализов разовых и средних (за 5 суток) проб по следующим формулам:

- при отборе разовых проб

![]() (4)

(4)

![]() (5)

(5)

- при отборе средних проб

![]() (6)

(6)

![]() , (7)

, (7)

где ![]() - соответственно теплота сгорания и плотность по результатам

- соответственно теплота сгорания и плотность по результатам

лабораторных анализов разовых проб, выполненных за декаду

или месяц;

п – число разовых проб, отобранных за декаду или месяц;

Gj – расход газа за каждые из суток (пять, декада, месяц);

![]() - теплота сгорания (плотность) по результатам лабораторных анализов средней пробы за каждые из соответствующих суток

- теплота сгорания (плотность) по результатам лабораторных анализов средней пробы за каждые из соответствующих суток

( пять, декада, месяц).

3.3.2. При определении теплоты сгорания, плотности газа с помощью регистрирующих приборов непрерывного действия их средние значения за декаду или месяц рассчитывают по формулам (6) и (7) с подстановкой в них показателей количества газа, израсходованного за каждые из суток декады или месяца, и соответствующие им среднесуточные значения теплоты сгорания и плотности газа.

Для газов I-IV групп среднесуточные значения теплоты сгорания и плотности могут быть определены планиметрированием диаграмм приборов или как среднеарифметические среднечасовые значения.

Для V-VIII групп среднесуточные значения качественных показателей следует рассчитывать по формулам:

![]() (8)

(8)

![]() , (9)

, (9)

где пк(пт) – длительность периодов (суток), в течение каждого из которых

значения теплоты сгорания ![]() (плотности т) были близкими;

(плотности т) были близкими;

Gк(Gт) – среднечасовые расходы газа в течение периодов пк(пт);

(пкGк) = (птGт) – количество газа, израсходованного в сутки.

- ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ОТБОРЕ ПРОБ

И ПРОВЕДЕНИИ КОНТРОЛЯ КАЧЕСТВА ТОПЛИВА

4.1. Лица, осуществляющие контроль качества топлива, должны:

- руководствоваться «Правилами техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей»;

- быть проинструктированы руководством цехов о правилах техники безопасности применительно к местным условиям по отбору первичных проб топлива и эксплуатации пробоотборников с записью в журнале инструктажа на рабочем месте;

- иметь при себе удостоверение о проверке знаний, по месту основной работы.

Жидкое топливо.

4.2. Трапы с перилами, проложенные к замерным люкам резервуаров с жидким топливом, должны находиться в исправном состоянии.

4.3. Разлитое топливо следует немедленно убрать, а место, где оно было пролито, насухо вытереть.

4.4. На трубопроводе отбора проб должны быть установлены два вентиля: первый от трубопровода – резервный, второй – рабочий.

4.5. Открывать люки, отбирать пробы и измерять уровень топлива в резервуарах следует стоя с наветренной стороны (спиной к ветру) во избежание вдыханий паров нефтепродуктов и возможного попадания жидкого топлива на одежду.

4.6. Запрещается заглядывать в замерный люк или низко наклоняться к его горловине.

4.7. Измерение уровня топлива вручную с применением стальной ленты не допускается, если входная часть замерного люка резервуара не защищена кольцом из материала, исключающего образование искры при движении ленты (алюминий, бронза, медь).

4.8. Пробы жидкого топлива должны отбираться (при ручном отборе) в рукавицах, вентиль для отбора проб должен открываться медленно, во избежание удара или вспенивания жидкости.

4.9. После отбора проб топлива необходимо закрепить крышку замерного люка резервуара.

4.10. Сосуд с первичной отобранной пробой жидкого топлива после отбора должен быть герметично закрыт.

4.11. Отобранные пробы жидкого топлива следует переносить в металлической или пластмассовой таре.

4.12. Мазут является малоопасным продуктом и по степени воздействия на организм человека относится к 4-му классу опасности в соответствии с ГОСТ 12.1.007.

4.13. Предельно допустимая концентрация паров углеводородов в воздухе рабочей зоны – 300 мг/м3 в соответствии с ГОСТ 2.1.005.

ПДК в воздухе рабочей зоны определяется хроматографическим или другим метрологически аттестованным методом. Для контроля концентрации паров углеводородов в воздухе рабочей зоны допускается использовать универсальный газовый анализатор УГ-2 или другой прибор аналогичного назначения.

Охрана атмосферы воздуха – по ГОСТ 17.2.3.02.

Содержание мазута в воде недопустимо и определяется визуально наличием масляной пленки на поверхности воды.

4.14. Мазут раздражает слизистую оболочку и кожу человека, вызывая ее поражение и возникновение кожных заболеваний.

Длительный контакт с мазутом увеличивает степень риска заболевания органов дыхания у человека.

4.15. Мазут не обладает способностью образовывать токсичные соединения в воздушной среде и сточных водах в присутствии других веществ или факторов при температуре окружающей среды.

4.16. В соответствии с ГОСТ 12.1.044 мазут представляет собой горючую жидкость с температурой самовоспламенения 350°С, температурными пределами распространения пламени 91-155°С. Взрывоопасная концентрация паров мазута в смеси с воздухом составляет: нижний предел – 1,4%, верхний – 8%.

4.17. При загорании мазута применяют следующие средства пожаротушения: углекислый газ, химическую пену, распыленную воду, порошок ПСБ-3; в помещениях – объемное тушение.

4.18. В помещениях для хранения и эксплуатации мазута запрещается обращение с огнем, электрооборудование, электрические сети и арматура искусственного освещения должны быть во взрывозащищенном исполнении.

Емкости для хранения и транспортирования мазута должны быть защищены от статического электричества в соответствии с ГОСТ 12.1.018.

При работе с мазутом не допускается использовать инструменты, дающие при ударе искру.

4.19. Помещения, в которых проводят работы с мазутом, должны быть снабжены обменной приточно-вытяжной вентиляцией с механическим побуждением, отвечающей требованиям ГОСТ 12.4.021.

В местах возможного выделения химических веществ в воздух рабочей зоны должны быть оборудованы местные вытяжные устройства.

В помещениях для хранения мазута не допускается хранить кислоты, баллоны с кислородом и другие окислители.

4.20. При разливе мазута необходимо собрать его в отдельную тару, место разлива промыть мыльным раствором или моющим средством, затем промыть горячей водой и протереть сухой ветошью.

При разливе на открытой площадке место разлива засыпать песком с последующим его удалением и обезвреживанием.

4.21. Оборудование, используемое в технологических процессах и операциях, связанных с производством, транспортированием и хранением данного продукта, должно быть герметичным.

При производстве, хранении и применении мазута не допускается попадание мазута в системы бытовой и ливневой канализации, а также в открытые водоемы.

4.22. При работе с мазутом применяют средства индивидуальной защиты по ГОСТ 12.4.011, ГОСТ 12.4.103, ГОСТ 12.4.111, ГОСТ 12.4.112, а также по типовым отраслевым нормам, утвержденным в установленном порядке.

В местах с концентрацией паров мазута, превышающей ПДК, применяют противогазы марок А, БКФ, шланговые противогазы марки ПШ-1 или аналогичные в соответствии с ГОСТ 12.4.034.

4.23. При попадании мазута на открытые участки тела необходимо его удалить и обильно промыть кожу водой с мылом или моющим средством; при попадании на слизистую оболочку глаз – обильно промыть теплой водой. Для защиты кожи рук применяют защитные рукавицы, мази и пасты – по ГОСТ 12.4.068.

4.24. Все работающие с мазутом должны проходить периодические медицинские осмотры в порядке, установленном органами здравоохранения.

Газообразное топливо.

4.25. Запрещается применять огонь для обнаружения утечек газа из газопроводов и приборов. Нахождение мест утечек газа из газопроводов и приборов и проверка плотности соединений газопроводов должны производиться только с помощью мыльной эмульсии или специальными приборами.

4.26. При работе с жидкостными калориметрами с бомбой необходимо соблюдать требования безопасности в соответствии с МИ 2096-90 «Калориметры сжигания с бомбой жидкостные. Методика поверки».

4.27. Помещение для установки газгольдера должно быть оборудовано водопроводом, стоком воды, вентиляцией и необходимыми противопожарными средствами.

П Р И Л О Ж Е Н И Я

Приложение 1

ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

- Жидкое топливо

Первичная (суточная) проба – проба, состоящая из требуемого количества порций, отбираемых непосредственно от опробуемого мазута и характеризующая его среднее качество.

Порция – количество одновременно отбираемого топлива: при ручном отборе – за один прием, при отборе механическим пробоотборником – за сутки (порция равна первичной пробе).

Лабораторная (аналитическая) проба – представительная часть первичной пробы, полученная путем обработки первичной (суточной пробы).

Сборная проба – проба, полученная в результате смешения нескольких лабораторных (аналитических) проб пропорционально расходу опробованного топлива. По сборной пробе определяются показатели качества топлива за пятидневку (пятидневные), за 10 дней (декадные), за месяц (месячные).

- Газообразное топливо

Разовая проба – проба, единовременно отбираемая непосредственно из газопровода в специальную емкость (пипетки, баллоны) – ГОСТ 18917-82.

Средняя проба – проба, отбираемая автоматическими пробоотбор-никами.

Приложение 2

ПЕРЕЧЕНЬ ОСНОВНЫХ СТАНДАРТОВ, ИСПОЛЬЗУЕМЫХ

ПРИ ОПРЕДЕЛЕНИИ КАЧЕСТВА ТОПЛИВА

| Обозначение НТД | Наименование НТД | Пункт, в котором имеется ссылка | Организация-разработчик НТД |

| 1. Жидкое топливо | |||

| Нефть и нефтепродукты. Методы отбора проб | 1.1; 1.3; 1.4; 2.2.1-2.2.17 | Министерство нефтеперерабатывающей и нефтехимической промышленности СССР |

| Нефтепродукты. Метод определения высшей теплоты сгорания и вычисление низшей теплоты сгорания | 1.9; 2.1.2 | Министерство энергетики и электрификации СССР |

| Нефтепродукты темные. Ускоренный метод определения содержания серы | 1.9; 2.1.2 | Министерство нефтеперерабатывающей и нефтехимической промышленности СССР |

| Нефтепродукты. Метод определения серы сжиганием в калориметрической бомбе | 1.9; 2.1.2 | Министерство нефтеперерабатывающей и нефтехимической промышленности СССР |

| Нефть и нефтепродукты. Метод определения содержания воды | 1.9; 2.1.2; 2.1.3 | Министерство нефтеперерабатывающей и нефтехимической промышленности СССР |

| Нефть и нефтепродукты. Методы определения плотности | 1.9; 2.1.2 | Министерство нефтеперерабатывающей и нефтехимической промышленности СССР |

| Метод определения зольности | 1.9 | Министерство нефтеперерабатывающей и нефтехимической промышленности СССР |

продолжение приложения 2

| 1 | 2 | 3 | 4 |

| 1.8.ГОСТ 4333-87 | Нефтепродукты. Метод определения температуры вспышки и воспламенения в открытом тигле. | 2.1.2 | Министерство нефтеперерабатывающей и нефтехимической промышленности СССР |

| 1.9.ГОСТ 33-82 (СТ СЭВ 1494-79) | Нефтепродукты. Метод определения кинематической и расчет динамической вязкости | 2.1.2 | Министерство нефтеперерабатывающей и нефтехимической промышленности СССР |

| 2. Газообразное топливо | |||

| 2.1. ГОСТ 5542-87 | Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условия | 3.1.1 | Министерство газовой промышленности СССР |

| 2.2. ГОСТ 18917-82 (СТ СЭВ 2102-80) | Газ горючий природный. Методы отбора проб | 3.1.43.1.5 | Министерство газовой промышленности СССР |

| 2.3. ГОСТ 17310-86 | Газы. Пикнометрический метод определения плотности | 3.1.1 | Министерство газовой промышленности СССР |

| 2.4. ГОСТ 10062-75 | Газы природные горючие. Метод определения удельной теплоты сгорания | 3.1.1 | Министерство энергетики и электрификации СССР |

продолжение приложения 2

| 1 | 2 | 3 | 4 |

| 2.5. ГОСТ 27193-86 (СТ СЭВ 3360-81) | Газы горючие природные. Метод определения теплоты сгорания водяным калориметром | 3.1.1 | Министерство газовой промышленности СССР |

| 2.6. ГОСТ 23781-87 | Газы горючие природные Хроматографический метод определения компонентного состава | 3.1.1 | Министерство газовой промышленности СССР |

| 2.7. ГОСТ 22667-82 (СТ СЭВ 3359-81) | Газы горючие природные. Расчетный метод определения теплоты сгорания, относительной плотности и числа Воббе | 3.1.1 | Министерство газовой промышленности СССР |

Приложение 3

МЕТОДИКА ОПРЕДЕЛЕНИЯ НЕОДНОРОДНОСТИ ГАЗА

1. Неоднородность газа измеряется расчетной величиной – коэффициентом неоднородности (V) и выражается в изменении его качества в течение времени.

Неоднородность газа определяется при изменении условий снабжения газом.

2. Для определения степени неоднородности газа в течение месяца равномерно в разное время суток должны быть отобраны 10 разовых проб газа (п).

3. По ГОСТу 10062-75 в каждой отобранной пробе должна быть определена теплота сгорания ![]() . Значение

. Значение ![]() для каждой пробы определяется как среднее значение теплоты сгорания из двух параллельных сжиганий. По средним результатам рассчитывают среднюю теплоту сгорания

для каждой пробы определяется как среднее значение теплоты сгорания из двух параллельных сжиганий. По средним результатам рассчитывают среднюю теплоту сгорания ![]() , как среднеарифметическое всех значений

, как среднеарифметическое всех значений ![]() за месяц.

за месяц.

4. Степень неоднородности определяется как среднеквадратичное отклонение, которое рассчитывается по отклонению каждого из измеренных значений теплоты сгорания газа (![]() ) от его среднего значения

) от его среднего значения ![]() по основной (п.3.1) или упрощенной (п.3.2) формуле:

по основной (п.3.1) или упрощенной (п.3.2) формуле:

![]() (п.3.1)

(п.3.1)

![]() (п.3.2),

(п.3.2),

где 0,7 – корректирующий эмпирический коэффициент.

Степень неоднородности выражается в относительных единицах с помощью коэффициента неоднородности (V) и определяется по формуле (п.3.3):

![]() , % (п.3.3)

, % (п.3.3)

Приложение 4

ОБЩИЕ ТРЕБОВАНИЯ К АВТОМАТИЧЕСКИМ ОТБОРНИКАМ СРЕДНИХ ПРОБ ГАЗА

1. Местом отбора проб из газопровода служит штуцер, снабженный запорным вентилем или манометрический штуцер, расположенный в верхней части горизонтального участка или на вертикальном участке трубопровода.

2. Автоматические отборники проб газа должны обеспечивать отбор порций газа пропорционально его расходу и периодическое накопление достаточного числа отдельных порций газа в специальных емкостях (газгольдерах).

3. Пробоотборники конструкции СКБ ВТИ обеспечивают пропорциональность отбора путем автоматического изменения их объема пропорционально расходу газа. Пропорциональность отбора пробоотборниками конструкции «Киевэнерго» обеспечивается с помощью автоматического изменения частоты их отбора пропорционально расходу газа.

4. Перед пуском в эксплуатацию автоматических пробоотборников должны быть проведены их настройка и испытание, при которых основное внимание следует обращать на надежность работы механизмов и узлов, устойчивость частоты отбора проб и соблюдение пропорциональности объема порций расходу газа.

5. Если случайные нарушения пробоотборника конструкции СКБ ВТИ не превышают ±20% среднего его объема в процессе эксплуатации, то для обеспечения нормальной работы пробоотборника вместо перепада давления, создаваемого расходомерной шайбой, допускается использовать соответствующий перепад давлений, создаваемый каким-либо из местных сопротивлений.

Пробоотборники конструкции «Киевэнерго» должны обеспечивать постоянство объема отбираемой порции с погрешностью не более ±20% его среднего значения, а частоту отбора порций - с погрешностью не более ±3% значения, определенного расчетным путем в зависимости от расхода газа.

Приложение 5

МЕТОДИКА ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ ГАЗА

НА ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЯХ

Сущность метода определения влажности в газе заключается в пропуске определенного количества газа через трубки с поглотителями влаги по увеличению массы поглотителя.

- Отбор проб

1.1. При отборе проб газа для определения влажности природного газа необходимо руководствоваться основными положениями ГОСТ 18917-82 (СТ СЭВ 2102-80) и правилами, установленными данной методикой.

1.2. Пробу газа отбирают, присоединяя измерительную установку непосредственно к источнику анализируемого газа (без промежуточного отбора проб способом продувки).

1.3.Отбор проб производится из пробоотборной линии, соединяющей установку для определения влажности (рис.П.5.1) с газопроводом.

Пробоотборные линии должны быть возможно короткими, изготовленными из коррозионно-стойких трубок (стальных, медных или латунных, внутренним диаметром не менее 8 мм).

1.4. Перед отбором пробы пробоотборные линии продувают испытуемым газом до полного удаления остаточного газа, сбрасывая его в свечу. Установку присоединяют к пробоотборной линии через кран 1 резиновыми или полиэтиленовыми трубками. Давление в пробоотборной линии должно быть выше атмосферного не более чем на 9,807 кПа.

1.5.Температура газа в пробоотборных линиях не должна быть ниже температуры газа в газопроводе. При необходимости пробоотборную линию теплоизолируют или подогревают. В пробоотборных линиях не должно быть конденсации водяных паров компонентов газа.

- Аппаратура, материалы и реактивы

Трубки U-образные типов ТХ-УО и ТХ-VIII высотой 150 и 200 мм по ГОСТ 25336-82.

Аспиратор градуированный, вместимостью 20 дм3 по ГОСТ 25336-82 или счетчик газовый барабанного типа ГСБ-400.

Склянка для промывания газов с впаянной трубкой типа СВТ вместимостью 0,05 дм3 по ГОСТ 25336-82.

Термометр ртутный стеклянный лабораторный со шкалой от 0 до 50°С с ценой деления 0,1°С по ГОСТ 28498-80.

Рис.П5.1. Установка для определения влажности газа

1,6,11 – соединительные краны; 2 – фильтр; 3 – U-образные трубки; 4 – штатив для подвешивания U-образных трубок;

5 – склянка для промывания газа; 7 – термометр; 8 – манометр; 9 – склянка для забора газа; 10 – соединительный шланг;

12 – капиллярная трубка; 13 – напорная уравнительная склянка

Штатив для крепления U-образных трубок

Весы аналитические, обеспечивающие взвешивание с погрешностью не более 0,0002 г.

Манометр стеклянный U-образный.

Барометр ртутный чашечный типа СРА или барометр-анероид типа БАММ.

Фильтр-прямая трубка с расширением, заполняемый стеклянной ватой.

Печь муфельная.

Чашка фарфоровая.

Пробки резиновые по ТУ 38-105.2835-88.

Трубки резиновые, внутренним диаметром 2-5 мм по ГОСТ 5496-78 или полиэтиленовые.

Палочки стеклянные длиной 20-30 мм и диаметром 4-5 мм.

Вата стеклянная.

Кальций хлористый гранулированный безводный, прокаленный по ТУ 6-09-5077-87, магний хлорнокислый безводный с размером зерен 2-5 мм или другие поглотители влаги, обеспечивающие полноту осушки, не реагирующие с отдельными компонентами газа и не обладающие по отношению к ним абсорбционной способностью.

Запирающая жидкость – насыщенный раствор хлористого натрия по ГОСТ 13830-91 (22% раствор по ГОСТ 6709-72).

Масло трансформаторное по ГОСТ 982-80 или масло вазелиновое медицинское по ГОСТ 3164-78.

- Подготовка к анализу

3.1. Подготовка хлористого кальция для осушки газа.

Хлористый кальций в термостойкой фарфоровой чашке нагревают до расплавления, выпаривают досуха, помещают в муфельную печь и прокаливают при температуре 500-600°С. Прокаленный хлористый кальций хранят в эксикаторе.

3.2. Подготовка U-образных трубок.

Промытые и высушенные U-образные трубки наполняют подготовленными поглотителями влаги. Концы U-образных трубок закрывают слоем ваты и стеклянными пришлифованными или резиновыми пробками. К каждой U-образной трубке прикрепляют в виде петли тонкую проволоку из трудно окисляющегося металла и подвешивают на планке штатива 4 (см. рис.П.5.1). Соединяют три U-образные трубки одну с другой отрезками резиновых или полиэтиленовых трубок в стык. На соединительные отростки трубок надевают резиновые трубки, закрытые оплавленными стеклянными палочками.

Первая трубка является основной для поглощения влаги, вторая и третья – контрольными.

3.3. Подготовка аспиратора.

Тубусы склянок 9 и 13 соединяют один с другим резиновым шлангом 10 с краном 11. В пробке склянки 9 укрепляют манометр 8, термометр 7 и стеклянный кран 6. Затем склянки заполняют запирающей жидкостью: склянку 9 доверху, а склянку 13 – до тубуса. Для насыщения запорной жидкости исследуемым газом, его набирают через кран 6 в склянку 9, закрывают кран 11 и встряхивают склянку 9 в течение 3-5 мин. Набор новой порции газа и встряхивание повторяют 2-3 раза. Для уменьшения выделения газа из запирающей жидкости склянку 13 аспиратора следует держать закрытой пробкой с капиллярной трубкой 12.

3.4. Сборка установки.

Схема установки для определения влажности газа представлена на рис.П.5.1.

Установка состоит из фильтра 2, заполненного стеклянной ватой, трех U-образных трубок 3, заполненных поглотителями влаги, склянки для промывания газа 5 (счетчик пузырьков), заполненной вазелиновым или трансформаторным маслом так, чтобы трубка была опущена в масло на 1 мм, градуированного аспиратора (склянки 9,13) или газового счетчика.

Склянку 13 располагают ниже склянки 9 на высоту, несколько большую, чем высота самой склянки. Склянка 9 служит для забора газа, склянка 13 является напорной уравнительной.

Фильтр 2 служит для очистки газа от примесей масла и пыли.

При сборке применяют резиновые или полиэтиленовые муфты. Первая U-образная поглотительная трубка присоединена через фильтр 2 к источнику газа, а третья через счетчик пузырьков к склянке 9. С помощью кранов 1,6,11 U-образные трубки и аспиратор отключаются от общей системы.

3.5. Проверка на герметичность.

Отсоединив аспиратор от склянки 5, пропускают через установку исследуемый газ со скоростью один пузырек в 1с., регулируя подачу с помощью запорно-регулирующего вентиля 1 пробоотборной линии, затем свободный конец склянки 5 закрывают резиновой трубкой со вставленной в нее стеклянной палочкой. Если через 2-3 мин. поступление газа в систему прекратится, система герметична. Если выделение пузырьков продолжается, систему испытывают по частям.

Для проверки герметичности аспиратора закрывают кран 6, трубку манометра 8 и открывают кран 11. Если после некоторого снижения уровень жидкости в склянке 9 станет постоянным, аспиратор герметичен.

3.6. Предварительная продувка U-образных трубок.

После проверки установки на герметичность, продувают U-образные трубки исследуемым газом в течение 30-40 мин., пропуская 4-5дм3/мин. (один пузырек в 1 с.) через склянку 5 и регулируя поток краном 1. После продувки U-образные трубки отсоединяют, надевают на соединительные отростки резиновые трубки, закрытые стеклянными палочками, выдерживают U-образные трубки около весов в течение 10 мин. и затем взвешивают, снимая на время взвешивания резиновые трубки.

Предварительное насыщение поглотительной влаги газом необходимо для замены абсорбционного воздуха газом и, в случае использования хлористого кальция, насыщения извести, которая может поглотить углекислоту в случае содержания ее в газе, поэтому U-образные трубки подлежат продувке после каждого заполнения реактивами. Необходимость замены реактивов в U-образных трубках определяют по степени их сплавления. Ангидрон заменяют при использовании его в одном колене U-образной трубки.

- Проведение анализа

4.1. Вновь собирают установку (см.п.3.4), включая в поглотительную цепь уже продутые исследуемым газом и взвешенные U-образные трубки.

4.2. Пробоотборную линию продувают в свечу.

4.3. Присоединяют установку к пробоотборной линии и, установив пропуск газа через нее со скоростью 0,1-0,2 дм3/мин. (1 пузырек в 1 с.), при закрытом кране 6 и 11 к аспиратору или газовым часам и продувают через U-образные трубки не менее 10 дм3 газа, следя, чтобы жидкость в трубках манометра находилась на одном уровне. По окончании продувки закрывают кран 1 на пробоотборной линии, кран 11 у аспиратора или газовых часов. Объем пропущенного газа (Vt/р) измеряют по делениям аспиратора (склянка 9) или газовым часам.

4.4. Отсоединяют по одной поглотительные U-образные трубки, закрывая их с двух сторон заглушками, выдерживают около весов в течение 10 мин. и взвешивают их (без заглушек), определяя увеличение массы U- образных трубок.. Все взвешивания проводят с погрешностью не более 0,0002 г.

Увеличение массы контрольных трубок должен быть не более 0,002-0,003 г. Большой привес свидетельствует о слишком большой скорости продувки газа или об истощении абсорбционной способности поглотителя влаги в основной трубке. При наличии влаги в первом отводе U-образной трубки производят замену поглотителя влаги.

4.5. В конце опыта фиксируют атмосферное давление Рб, избыточное давление Рг в газовом счетчике или аспираторе по разности уровней воды и температуру газа t по термометру 7.

5. Обработка результатов

5.1. Влажность газа W показывает содержание водяного пара во влажном газе в граммах, приходящихся на 1 м3 сухого газа, приведенного к следующим условиям: температуре 20°С и давлении 101,325 кПа.

5.2. Влажность газа W (г/м3) при 20°С и 101,325 кПа определяется по формуле:

![]() , г/м3

, г/м3

где т – увеличение массы водопоглотителей, г.;

Vt/p – объем анализируемого газа, измеренный аспиратором или газовым

счетчиком, дм3;

К - коэффициент для приведения объема испытуемого газа к температуре 20°С и давлению 101,325 кПа (760 мм рт.ст.) и влажности равной 0.

Коэффициент определяется по формуле:

![]() ,

,

где Рб – барометрическое давление, кПа;

Рг – давление газа в аспираторе или газовом счетчике, кПа;

Pw- давление водяных паров при температуре опыта, кПа (табл.П.5.1)

t- температура испытуемого газа, °С.

5.3. Влажность газа в объемных процентах вычисляется по формуле:

, %/(об.)

, %/(об.)

где 22.4 – объем 1 моля газа при 0°С, дм3;

18 – молекулярная масса воды, г.

5.4. Результаты отдельных определений округляют до 0,1 г/м3. За результаты анализа принимают среднее арифметическое двух параллельных определений, допускаемые расхождения которых не должны превышать ±0,3 г/м3.

Таблица П5.1

| Температура, °С | Давление водяных паров над насыщенным раствором хлористого натрия, кПа·103 | Температура, °С | Давление водяных паров над насыщенным раствором хлористого натрия, кПа·103 |

| 15 | 1293,2 | 23 | 2119,8 |

| 16 | 1373,2 | 24 | 2253,1 |

| 17 | 1466,5 | 25 | 2386,5 |

| 18 | 1559,9 | 26 | 2533,1 |

| 19 | 1653,2 | 27 | 2693,1 |

| 20 | 1759,8 | 28 | 2853,1 |

| 21 | 1879,8 | 29 | 3026,4 |

| 22 | 1999,8 | 30 | 3199,7 |

Приложение 6

ОБЩИЕ ТРЕБОВАНИЯ К УСТРОЙСТВАМ

ПРОБООТБОРНЫХ ЛИНИЙ

1. Для отбора разовых проб и подключения пробоотборников и регистрирующих приборов (калориметров, плотномеров и влагомеров) при контроле за качеством газа должна быть оборудована пробоотборная линия.

Специальные требования, предъявляемые к пробоотборным линиям для автоматических отборников, и дополнительные требования, предъявляемые к пробоотборным линиям для приборов, указаны в технических условиях и инструкциях заводов-изготовителей.

2. При отборе проб необходимо соблюдать правила техники безопасности.

3. В зависимости от состава газа, его состояния и условий отбора особые меры предосторожности при отборе проб следует применять в следующих случаях:

- в газе содержатся взвешенные жидкости, и поток имеет двухфазное состояние;

- температура газа выше температуры среды, в условиях которой производится отбор проб;

- концентрация определяемого компонента (примеси) очень мала;

- в газовые потоки вносятся химические реагенты и другие добавки, оказывающие влияние на состав газа;

- температура и давление потока изменяется во время отбора проб или когда давление в пробоотборнике не равно давлению в системе, из которой отбирают пробу газа.

4. Для обеспечения представительности пробы отбор газа производится при низком давлении (после ГРП) из общего газопровода. При избыточном давлении в газопроводе выше 98,1 кПа, на пробоотборной линии должен быть установлен редуктор, позволяющий снижать давление до 49,1 кПа.

Для отбора разовых проб с повышенным давлением газа в сухие баллоны допускается устройство газоотборной точки до ГРП через штуцер, снабженный запорным вентилем.

5. Отбор газа производится из газопровода с помощью прямой газоотборной трубки из нержавеющей стали с внутренним диаметром 15-20 мм, введенной перпендикулярно в газопровод на половину его диаметра. На газозаборной трубке устанавливается газовый кран или вентиль, к которому присоединяется пробоотборная линия.

Место установки газоотборной трубки должно быть выбрано на прямом (горизонтальном или вертикальном) участке газопровода на расстоянии не менее трех его диаметров от места изгиба или дросселирующих устройств и задвижек. На горизонтальном участке газопровода газоотборная трубка размещается сбоку или сверху.

6. Пробоотборная линия на всем протяжении в горизонтальном направлении должна иметь уклон в сторону отстойных сосудов, установленных в нижних точках линии. Отстойные сосуды должны иметь продувочные краны. Пробоотборная линия должна быть возможно короткой, изготовляться из коррозионно-стойкого материала (нержавеющей стали, алюминия), из труб с внутренним диаметром не менее 8 мм и оборудована продувочным вентилем, расположенным за точками отвода на приборы. В помещении проводят разводку пробоотборной линии к местам установки приборов, снабжая каждое ответвление вентилем, расположенным у рабочего места.

7. При работе постоянно действующих приборов и отборников потребление ими газа за 5 мин. должно быть больше общего объема пробоотборной линии, расположенной между газопроводом и измерительным устройством. Если количество газа, протекающего через пробоотборную линию, не удовлетворяет этому условию, через нее непрерывно продувается дополнительный объем газа.

8. При периодических отборах и анализах газа производится предварительная, не менее чем пятиминутная продувка.

С О Д Е Р Ж А Н И Е

- ОБЩИЕ ПОЛОЖЕНИЯ……………………………………………4

- ЖИДКОЕ ТОПЛИВО………………………………………………6

2.1. Объемы и методы анализов проб мазута……………………. 6

2.2. Отбор и хранение первичных проб мазута………………….. 6

2.3. Приготовление и хранение суточных лабораторных проб… 8

2.4. Расчет среднемесячных показателей качества топлива……. 9

- ГАЗООБРАЗНОЕ ТОПЛИВО……………………………………..10

3.1. Методы контроля качества газа………………………………10

3.2. Число отбираемых проб газа………………………………….11

3.3. Расчет средних значений показателей качества газа

за декаду и месяц………………………………………………13

- ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ОТБОРЕ ПРОБ

И ПРОВЕДЕНИИ КОНТРОЛЯ КАЧЕСТВА ТОПЛИВА……….15

ПРИЛОЖЕНИЯ:

Приложение 1. Основные термины и определения……………...18

Приложение 2. Перечень основных стандартов, используемых

при определении качества топлива……………..19

Приложение 3. Методика определения неоднородности газа…..22

Приложение 4. Общие требования к автоматическим

отборникам средних проб газа…………………..23

Приложение 5. Методика определения влажности газа

на тепловых электростанциях……………………24

Приложение 6. Общие требования к устройствам

пробоотборных линий…………………………….31