На правах рукописи

УДК 621.746.2

Кандидат технических наук

СМОЛЯКОВ АНАТОЛИЙ СОЛОМОНОВИЧ

СОЗДАНИЕ и усовершенствование ВЫСОКОПРОИЗВОДИТЕЛЬНЫХ РАДИАЛЬНЫХ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ СОРТОВЫХ И ТРУБНЫХ ЗАГОТОВОК

Специальность 05.02.13 – Машины, агрегаты и процессы

(металлургическое производство)

ДИССЕРТАЦИЯ

в виде научного доклада

на соискание ученой степени

доктора технических наук

Москва

2010

Работа выполнена в Акционерной холдинговой компании «Всероссийский научно-исследовательский и проектно-конструкторский институт металлургического машиностроения имени академика Целикова»

Научный консультант доктор технических наук, профессор, Заслуженный машиностроитель РФ

Пасечник Николай Васильевич

Официальные оппоненты: доктор технических наук

Дуб Владимир Семёнович

доктор технических наук,

профессор

Никитин Георгий Семёнович

доктор технических наук

Паршин Валерий Михайлович

Ведущая организация – ОАО «Волжский трубный завод»

Защита состоится 12.04.2011 в 14 часов 00 минут на заседании диссертационного Совета Д.520.016.01. по присуждению ученой степени доктора технических наук в ОАО АХК «Всероссийский научно-исследовательский и проектно-конструкторский институт металлургического машиностроения имени академика Целикова».

Адрес: 109428, г. Москва, Рязанский проспект, 8а, тел. (8-495) 730-45-39

С диссертацией в виде научного доклада можно ознакомиться в научно-технической библиотеке АХК “ВНИИМЕТМАШ”.

Диссертация в виде научного доклада разослана ______________2011 г.

Ваш отзыв на автореферат в 1 экз., заверенный печатью, просим выслать по указанному адресу.

Ученый секретарь

диссертационного Совета Дрозд В.Г.

СОДЕРЖАНИЕ

| Введение | 5 | |

| 1. | Разработка конструкции и промышленное освоение принципиально новой радиальной машины непрерывного литья крупносортовых заготовок. | 10 |

| 1.1. | Анализ влияния формы поперечного сечения прямоугольной непрерывнолитой заготовки на пористость её осевой зоны. | 10 |

| 1.2. | Анализ влияния протяжённости зоны активного удержания затвердевающей корки непрерывнолитой радиальной заготовки на максимально возможную скорость её вытягивания. | 13 |

| 1.3. | Анализ устойчивости радиальной прямоугольной непрерывнолитой заготовки против искажения профиля её поперечного сечения. | 16 |

| 1.4. | Создание и промышленное освоение первой отечественной крупносортовой радиальной четырёхручьевой МНЛЗ Руставского металлургического завода. Разработка конструкции базовой радиальной крупносортовой МНЛЗ и её промышленное освоение на металлургических заводах России и зарубежных стран. | 17 |

| 2. | Разработка конструкции и промышленное освоение первой отечественной многоручьевой радиальной машины непрерывного литья сортовых заготовок. | 19 |

| 2.1. | Анализ динамического взаимодействия с непрерывнолитой заготовкой основных технологических узлов радиальной МНЛЗ. | 19 |

| 2.1.1. | Анализ влияния зазоров в шарнирных соединениях механизма качания и в его приводе на величину времени опережения непрерывнолитой заготовки кристаллизатором. | 21 |

| 2.1.2. | Анализ влияния зазоров в шарнирных соединениях цепных затравок на величину времени опережения непрерывнолитой заготовки кристаллизатором. | 28 |

| 2.1.3. | Анализ взаимодействия валков тянуще-правильного устройства с непрерывнолитой заготовкой. | 33 |

| 2.2. | Разработка конструкции и промышленное освоение радиальных многоручьевых сортовых МНЛЗ. Модернизация действующих сортовых МНЛЗ на металлургических заводах России и зарубежных стран. | 39 |

| 3. | Модернизация основного технологического оборудования действующих радиальных машин непрерывного литья круглых трубных заготовок. | 45 |

| 3.1. | Анализ влияния изгиба и правки круглой непрерывнолитой заготовки в процессе её затвердевания на величину овальности её поперечного сечения. | 45 |

| 3.2. | Анализ формирования затвердевающей корки круглой непрерывнолитой заготовки в гильзе кристаллизатора. Определение конструктивных параметров рабочей полости гильзы. Анализ влияния разнотолщинности стенки гильзы на качество круглой заготовки. | 49 |

| 3.3. | Модернизация действующих радиальных машин непрерывного литья круглых трубных заготовок на металлургических заводах России и зарубежных стран. | 55 |

| 4. | Создание технологии и оборудования для производства гильз для непрерывного литья круглых трубных и сортовых заготовок. | 57 |

| 5. | Основные выводы и результаты работы. | 63 |

| 6. | Основные работы, опубликованные автором по теме диссертации в виде научного доклада. | 65 |

ВВЕДЕНИЕ

Актуальность работы:

Успешным освоением промышленных вертикальных машин непрерывного литья заготовок (МНЛЗ) в пятидесятых годах прошлого века была доказана высокая эффективность процесса непрерывного литья по сравнению с разливкой стали в изложницы.

В ходе эксплуатации вертикальных машин обозначились некоторые проблемные вопросы, такие, как ограниченные скорость литья и длина отливаемой заготовки, неудобства при монтаже, обслуживании и ремонте, значительные капитальные затраты при строительстве высоких башен или при сооружении глубоких колодцев и невозможность совмещения вертикальных машин с прокатными станами.

Высоко оценивая перспективы развития процесса непрерывной разливки стали, основатель и руководитель ВНИИМЕТМАШ (1959-1984) академик А.И.Целиков считал, что необходимо вести работы по изысканию и промышленному освоению других схем и конструкций машин непрерывного литья, которые, обладая преимуществами вертикальных, были бы лишены присущих им недостатков. Поэтому научно-исследовательская и конструкторская деятельность автора, результаты которой изложены в настоящем докладе, является актуальной для развития современной металлургической промышленности. С этой целью во ВНИИМЕТМАШ в 1962 году был организован конструкторский отдел машин непрерывного литья стали, в котором автор работает с 1963 года, сначала – главным конструктором проекта, с 1978 года – заведующим лабораторией, а с 2009 года по настоящее время – заведующим отделом. Автор руководил и руководит до настоящего времени разработками, выполняемыми во ВНИИМЕТМАШ с целью создания, развития и промышленного освоения нового поколения радиальных машин непрерывного литья стали.

Цель работы:

Целью настоящей работы является создание новых и усовершенствование существующих радиальных высокопроизводительных машин непрерывного литья сортовых и трубных заготовок, а также их промышленное освоение.

Работы, направленные на решение указанной задачи, проводились под руководством автора доклада. Основными из них являются:

- разработка и создание принципиально новых МНЛЗ;

- теоретическое обоснование разработки конструкций узлов МНЛЗ;

- анализ динамического взаимодействия основных технологических узлов радиальных МНЛЗ с отливаемой непрерывнолитой заготовкой;

- разработка новых конструктивных решений основного технологического оборудования, способствующих расширению марочного и размерного сортамента заготовок, а также увеличению производительности МНЛЗ;

- промышленное освоение вновь созданных, а также модернизация действующих радиальных МНЛЗ;

- разработка новой конструкции гильз кристаллизаторов для литья сортовых и круглых трубных непрерывнолитых заготовок, которые обеспечивают улучшение качества продукции и увеличение производительности МНЛЗ.

Научная новизна работы:

1. Впервые теоретически доказано, что устойчивость против искажения профиля поперечного сечения радиальной непрерывнолитой сортовой заготовки существенно больше, чем у заготовки, полученной в прямом кристаллизаторе, причем, разница тем больше, чем меньше радиус кривизны, что особенно важно для литья мелкосортовых заготовок.

2. Установлено, что для улучшения качества осевой зоны и уменьшения ромбичности сортовой заготовки целесообразно применение вместо квадратной прямоугольной заготовки.

3. Впервые предложена методика расчета длины активной зоны удержания сортовой заготовки, отливаемой на радиальных машинах непрерывного литья, что позволяет при высокоскоростной разливке исключить выпучивание корки слитка и обеспечить получение качественной сортовой заготовки.

4. Впервые проведен теоретический анализ деформирования затвердевающей корки круглого слитка в кристаллизаторе. Установлено, что для исключения разностенности корки, приводящей к искажению профиля поперечного сечения слитка и появлению трещин термического происхождения, на рабочей поверхности гильзы следует выполнить участки синусоидальных вогнутых поверхностей, убывающих сверху вниз по специальной кривой от максимума на верхнем торце гильзы до нуля на стыке с конической формообразующей частью.

5. Впервые выполнен анализ влияния разнотолщинности стенки гильзы, предназначенной для литья круглого слитка, на равномерность теплоотвода от него водой, обтекающей наружные стенки гильзы. Установлено, что общепринятая допустимая разнотолщинность гильз, равная 7%, при полном контакте корки слитка со стенками гильзы, который обеспечивается за счет рациональной рабочей полости типа «ВМ-синус», не обеспечивает равномерный по всему периметру слитка теплоотвод, что может приводить к образованию овальности и дефектам круглого слитка. Разработаны новые технология и оборудование, позволившие уменьшить разнотолщинность гильз в 7 раз.

6. Впервые выполнен теоретический анализ динамических процессов при взаимодействии с затвердевающей сортовой и круглой трубной заготовкой таких узлов МНЛЗ как кристаллизатор, механизм качания кристаллизатора (МКК), затравка и тянущее устройство. Установлено отрицательное влияние зазоров в шарнирных соединениях между рычагами МКК и между звеньями затравок на качество слитка. Впервые разработаны новые конструкции бесшарнирной гибкой затравки, рессорного МКК и предварительно напряженного привода МКК с выборкой зазоров в зубчатом зацеплении, что исключает нарушение заданного режима качания кристаллизатора и позволяет повысить качество непрерывнолитых сортовых и круглых трубных заготовок.

7. Впервые выполнен теоретический анализ влияния изгиба и правки непрерывнолитой круглой заготовки в процессе её затвердевания. Установлено, что основной вклад в образование овальности даёт изгиб заготовки на базовый радиус, при этом овальность увеличивается при увеличении скорости литья.

Практическая ценность и реализация в промышленности:

Автор руководил следующими нижеперечисленными работами по созданию, проектированию, изготовлению и внедрению на отечественных и зарубежных промышленных предприятиях новых радиальных МНЛЗ различного назначения, а также модернизации существующих МНЛЗ и освоению вновь созданного оборудования.

1. Создание и промышленное освоение первой, крупнейшей в мировой практике на период создания, четырёхручьевой МНЛЗ радиального типа для производства крупносортовых заготовок из плавки весом 200 т на Руставском металлургическом заводе, которая открыла путь широкому применению радиальных крупносортовых машин непрерывного литья стали в металлургическую практику. После освоения этой МНЛЗ машины вертикального типа, за редким исключением, не строились.

2. Разработка совместно с Южуралмашзаводом проекта и промышленное освоение крупносортовых МНЛЗ радиального типа для металлургических заводов в г. Бхилаи (Индия), г.Визахапатнам (Индия), г. Бекабад (Узбекистан) и Оскольского электрометаллургического комбината (ОЭМК).

Развивая эти работы, Южуралмашзавод поставил в дальнейшем подобные МНЛЗ Новокузнецкому и Орско-Халиловскому меткомбинатам и металлургическим заводам в Болгарии, Турции, Пакистане, Нигерии и Югославии.

3. Опыт и результаты исследований, проведенных под руководством автора, были использованы при создании и промышленном освоении первых отечественных сортовых шестиручьевых МНЛЗ металлургических заводов Молдавского и «Амурметалл», а также – Новокраматорским машиностроительным заводом при проектировании двух шестиручьевых МНЛЗ для заводов в г. Енакиево (Украина) и двухручьевых МНЛЗ для заводов в г. Омутнинске и в г. Ярцево.

4. Под руководством автора были выполнены работы по модернизации действующих МНЛЗ с целью увеличения производительности, повышения выхода годного, расширения марочного и размерного сортамента, повышения качества заготовок. С этими целями были успешно проведены работы на МНЛЗ ОЭМК, Волжского трубного и Молдавского металлургического заводов; заводов «Амурметалл», в г. Решице (Румыния), «KSP Steel» (Казахстан), «Серп и молот» и Нижнесергинского метизно-металлургического; метзаводов Фроловского, Волгоградского «Красный Октябрь», «Лиепаяс металлургс» (Латвия), Белорусского, «Баку Стил» (Азербайджан) и «Новоросметалл». Все эти работы существенно улучшили технико-экономические показатели производства непрерывнолитых заготовок.

5. Разработана оригинальная конструкция гильз кристаллизаторов для высокоскоростного непрерывного литья сортовых и круглых трубных заготовок. Создано оборудование и технология изготовления гильз. Создан и эксплуатируется на опытном заводе ВНИИМЕТМАШ участок для производства гильз для непрерывного литья сортовых и круглых заготовок. Гильзы на постоянной основе изготовляются для МНЛЗ различных предприятий, в т.ч. и на экспорт.

Основные решения, выносимые на защиту:

1. Анализ устойчивости радиальной непрерывнолитой заготовки против искажения профиля её поперечного сечения.

2. Анализ влияния формы поперечного сечения прямоугольной непрерывнолитой заготовки на пористость её осевой зоны.

3. Анализ влияния протяжённости зоны активного удержания затвердевающей корки непрерывнолитой радиальной заготовки на максимально возможную скорость её вытягивания.

4. Анализ динамического взаимодействия с радиальной непрерывнолитой заготовкой основных технологических узлов МНЛЗ.

5. Анализ деформирования затвердевающей корки круглой непрерывнолитой заготовки в гильзе кристаллизатора.

6. Анализ влияния изгиба и правки круглой непрерывнолитой заготовки в процессе её затвердевания на величину овальности её поперечного сечения.

7. Разработка конструкции и промышленное освоение базовой радиальной четырёхручьевой крупносортовой МНЛЗ на металлургических заводах России и зарубежных стран.

8. Разработка конструкции и промышленное освоение радиальных многоручьевых сортовых МНЛЗ на металлургических заводах России и зарубежных стран.

9. Модернизация действующих радиальных машин непрерывного литья сортовых и круглых трубных заготовок на металлургических заводах России и зарубежных стран.

10. Создание технологии и оборудования для производства гильз конструкции «ВМ-синус», предназначенных для кристаллизаторов МНЛЗ металлургических заводах России и зарубежных стран.

Апробация работы:

Доклады по материалам диссертации были выставлены, доложены и обсуждены на следующих выставках и форумах:

- Международная выставка «Трубы 2008», 31.03.2008 – 04.04.2008 г, г. Дюссельдорф, Германия.

- Китайская ярмарка высоких технологий «CHTF 2008», 05 – 20.10.2008 г., г. Шенчжень, Китай.

- Международная выставка «ЕХРО -, год России в Индии», 25-28.11.2008 г., г. Дели, Индия.

- Второй Международный промышленный Форум «Реконструкция промышленных предприятий – прорывные технологии в металлургии и машиностроении», 24 – 27.03.2009г., г. Челябинск, Центр международной торговли.

- Третий Международный промышленный Форум «Реконструкция промышленных предприятий – прорывные технологии в металлургии и машиностроении», 23 – 26.03.2010 г.

- Двенадцатая Международная выставка «Металл – Экспо 2006», 14 – 17.11.2006 г., г. Москва, ВВЦ.

- Международная специализированная выставка «Трубы 2006», 24 – 28.04.2006 г., г. Дюссельдорф, Германия.

- Международный промышленный Форум «Реконструкция промышленных предприятий – прорывные технологии в металлургии и машиностроении», 20 – 23.03.2007 г.

- Шестой Международный салон промышленной собственности «Архимед», 18 – 21.03.2003 г., г. Москва, Сокольники.

- Девятая Международная выставка «Металл – Экспо 2003», 18 – 21.11.2003 г., г. Москва, ВВЦ.

- Седьмой Московский Международный салон инноваций и инвестиций, 05 – 08.02.2007 г., г. Москва.

- Третья Международная выставка – конгресс «Высокие технологии. Инновации. Инвестиции – 98», 16 – 19.06.1998 г., г. Санкт – Петербург, Михайловский манеж.

- Пятый конгресс сталеплавильщиков, 17.10.1998 г., г.Рыбница, Молдавия.

- Тринадцатая выставка «Металл – Экспо 2007», 13 – 16.11.2007 г., г. Москва, ВВЦ.

- Международная выставка – ярмарка «Инновации – 98», 20 – 24.10.1998 г., г. Москва, ВВЦ.

- Международная выставка «Высокие технологии. Инновации. Инвестиции», 12 – 15.06.2001 г., г. Санкт – Петербург, Михайловский манеж.

- Выставка «Машиностроение: творчество, изобретательство, рационализаторство и предпринимательство», 25 – 30.09.2001 г, г. Москва, ВВЦ.

По результатам рассмотрения докладов, сделанных на указанных выставках, получено семь дипломов, две золотые и две серебряные медали.

За две приведенные ниже работы, выполненные по теме диссертации, автор в составе творческого коллектива был удостоен премии Совета Министров СССР (1985 год) и премии Правительства Российской Федерации (2009 год):

1. Премия за 1985 г. «Создание и использование эффективных автоматизированных систем управления технологическими процессами непрерывного литья заготовок в кислородно – конверторных цехах».

2. Премия за 2009 г. «Разработка комплекса научных и технических решений по созданию и широкому внедрению конструкции и технологии производства гильзовых кристаллизаторов для высокопроизводительных машин непрерывного литья стальных заготовок».

Публикации по теме диссертации:

Основное содержание доклада опубликовано в 77 работах, в т.ч. в трёх коллективных монографиях, 15 научных статьях, 44 авторских свидетельствах, 6 патентах РФ и 9 патентах Германии, Франции и Великобритании. В изданиях, рекомендованных ВАК для публикации материалов по докторским диссертациям, опубликовано 12 работ. Результаты выполненных автором научно-исследовательских и конструкторских работ, в которых автор был руководителем или ответственным исполнителем, изложены в 52 отчетах ВНИИМЕТМАШ по НИОКР.

1. РАЗРАБОТКА КОНСТРУКЦИИ И ПРОМЫШЛЕННОЕ ОСВОЕНИЕ ПРИНЦИПИАЛЬНО НОВОЙ РАДИАЛЬНОЙ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ КРУПНОСОРТОВЫХ ЗАГОТОВОК

С целью получения промышленного опыта производства непрерывнолитых заготовок для прокатки трубного и крупносортового металла в 1970 году было принято решение о создании на Руставском метзаводе радиальной четырехручьевой крупносортовой МНЛЗ.

1.1. Анализ влияния формы поперечного сечения прямоугольной непрерывнолитой заготовки на пористость её осевой зоны.

Блумы, получаемые на стане 1000 Руставского металлургического завода и предназначенные для трубозаготовочного стана, имеют квадратное поперечное сечение 250х250 мм. Конструктивные параметры слябовой машины непрерывного литья позволяли произвести ее переоборудование на отливку слитков сечением 250х250 мм. Однако практика показала, что слитки квадратного сечения подвержены двум серьезным дефектам – ромбичности и пористости. Основная причина возникновения ромбичности – неравномерное охлаждение углов слитка в кристаллизаторе. Частое колебание величины и направления ромбичности показывает, что условия охлаждения квадратного слитка в кристаллизаторе непрерывно изменяются. Это может быть вызвано сравнительно небольшими размерами и относительной жесткостью всех четырех граней квадратного слитка, не имеющих устойчивого контакта со стенками кристаллизатора. Максимально возможное увеличение двух граней слитка при сохранении площади его поперечного сечения позволяет сделать контакт широких граней со стенками кристаллизатора более устойчивым и, следовательно, приведет к выравниванию условий охлаждения слитка в кристаллизаторе и к уменьшению величины ромбичности.

Кроме того, отказ от квадратной формы поперечного сечения непрерывнолитого слитка положительно скажется на характере встречи фронтов кристаллизации и на его пористости.

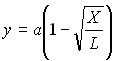

Оценку пористости слитка можно сделать на основании расчетной схемы, приведенной на рис.1.1.

Рис.1.1. Расчетная схема слитка, находящегося в машине непрерывного литья.

В соответствии с результатами исследований процесса затвердевания слитка в машине непрерывного литья, минимальная толщина ![]() корочки слитка на расстоянии

корочки слитка на расстоянии ![]() от мениска может быть определена по следующей зависимости:

от мениска может быть определена по следующей зависимости:

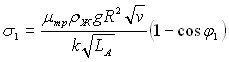

, (1.1)

, (1.1)

где ![]() - скорость литья заготовки;

- скорость литья заготовки;

![]() - коэффициент, принимающий значение от 2,5 до 2,9.

- коэффициент, принимающий значение от 2,5 до 2,9.

В соответствии с расчетной схемой (рис.1.1) и зависимостью (1.1) можно определить длину ![]() жидкой фазы:

жидкой фазы:

, (1.2)

, (1.2)

где ![]() - ширина грани квадратного слитка.

- ширина грани квадратного слитка.

Также можно определить ширину ![]() жидкой фазы на произвольном расстоянии

жидкой фазы на произвольном расстоянии ![]() от мениска:

от мениска:

. (1.3)

. (1.3)

Введем понятие неравномерности кристаллизации ![]() . Неравномерность кристаллизации

. Неравномерность кристаллизации ![]() может быть определена как разность между максимальной толщиной корочки слитка и минимальной расчетной толщиной корочки в поперечном сечении слитка.

может быть определена как разность между максимальной толщиной корочки слитка и минимальной расчетной толщиной корочки в поперечном сечении слитка.

Если лунка жидкой фазы имеет форму пика, то неравномерность кристаллизации величиной ![]() на расстоянии

на расстоянии ![]() от мениска или большем расстоянии может привести к появлению мостов, изолирующих часть жидкой фазы объемом

от мениска или большем расстоянии может привести к появлению мостов, изолирующих часть жидкой фазы объемом ![]() . Образующаяся при этом пора имеет объем

. Образующаяся при этом пора имеет объем

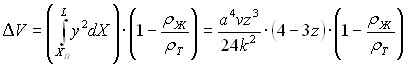

, (1.4)

, (1.4)

где: ![]() - плотность стали в жидком состоянии;

- плотность стали в жидком состоянии;

![]() - плотность стали в твердом состоянии.

- плотность стали в твердом состоянии.

На основании изложенного можно получить зависимость для расчета объема пор:

, (1.5)

, (1.5)

где  .

.

Из (1.5) видно, что объем пор в квадратном слитке растет с увеличением скорости литья и с увеличением размера сечения.

Переход на отливку непрерывного слитка прямоугольной формы приводит к тому, что лунка жидкой фазы приобретает плоскую форму (рис.1.1). В этом случае образование мостов не всегда приводит к «запиранию» лунки и вероятность образования пор уменьшается тем больше, чем больше отношение

,

,

где: ![]() - ширина слитка;

- ширина слитка;

![]() - толщина слитка.

- толщина слитка.

С учетом изложенного для МНЛЗ Руставского метзавода было принято

.

.

1.2. Анализ влияния протяжённости зоны активного удержания затвердевающей корки непрерывнолитой радиальной заготовки на максимально возможную скорость её вытягивания.

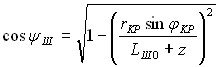

Для решения вопроса о выборе длины зоны активного удержания корочки заготовки, т.е. длины кристаллизатора и примыкающей к ней роликовой секции, был выполнен теоретический анализ влияния протяженности этой зоны на возможную скорость вытягивания ![]() . При расчетах исходили из условия, что эквивалентное напряжение

. При расчетах исходили из условия, что эквивалентное напряжение ![]() в корочке слитка должно быть меньше предела текучести

в корочке слитка должно быть меньше предела текучести ![]() :

:

![]() . (1.6)

. (1.6)

![]() - предел текучести, зависящий от температуры.

- предел текучести, зависящий от температуры.

В качестве расчетного сечения будем брать сечение, находящееся в конце зоны активного удержания слитка.

При непрерывной разливке температура твердой фазы в конце зоны активного удержания слитка однозначно зависит от времени, в течение которого сечение слитка проходит расстояние от мениска до указанной зоны. Поэтому величину ![]() можно выразить как функцию времени, в течение которого сечение слитка проходит расстояние от мениска до конца зоны активного удержания.

можно выразить как функцию времени, в течение которого сечение слитка проходит расстояние от мениска до конца зоны активного удержания.

Из литературных источников следует, что  ,

,

где - ![]() - длина зоны активного удержания корочки слитка.

- длина зоны активного удержания корочки слитка.

Величину ![]() будем определять на основе напряженного состояния корочки слитка с учетом условия пластичности Сен-Венана.

будем определять на основе напряженного состояния корочки слитка с учетом условия пластичности Сен-Венана.

Величина главного напряжения ![]() может быть определена как напряжение растяжения, связанное с сопротивлением вытягиванию. Это напряжение направлено вдоль оси слитка.

может быть определена как напряжение растяжения, связанное с сопротивлением вытягиванию. Это напряжение направлено вдоль оси слитка.

Его величина зависит от давления слитка на стенки кристаллизатора и коэффициента трения ![]() . Давление слитка на стенки кристаллизатора будем определять как переменное по всей зоне активного удержания ферростатического давления.

. Давление слитка на стенки кристаллизатора будем определять как переменное по всей зоне активного удержания ферростатического давления.

Если обозначить радиус кристаллизатора в сантиметрах через ![]() , а угол, характеризующий положение сечения слитка в конце зоны активного удержания через

, а угол, характеризующий положение сечения слитка в конце зоны активного удержания через ![]() , то при плотности жидкой стали

, то при плотности жидкой стали ![]() и коэффициенте трения слитка о стенки кристаллизатора, равном

и коэффициенте трения слитка о стенки кристаллизатора, равном![]() получим:

получим:

, (1.7)

, (1.7)

где ![]() - ускорение свободного падения.

- ускорение свободного падения.

Величина главного напряжения ![]() может быть определена как напряжение сжатия, связанное с изгибом корочки слитка под действием ферростатического давления. Для расчета этого напряжения будем исходить из того условия, что корочка слитка имеет вид прямоугольной рамы, нагруженной по внутреннему контуру. При этом стороны рамы представляют собой стержни, имеющие длину

может быть определена как напряжение сжатия, связанное с изгибом корочки слитка под действием ферростатического давления. Для расчета этого напряжения будем исходить из того условия, что корочка слитка имеет вид прямоугольной рамы, нагруженной по внутреннему контуру. При этом стороны рамы представляют собой стержни, имеющие длину ![]() и

и ![]() . Высота поперечного сечения стержня равна толщине

. Высота поперечного сечения стержня равна толщине ![]() корочки, а ширина поперечного сечения стержня равна единице. Стержни рамы нагружены равномерно распределенной нагрузкой

корочки, а ширина поперечного сечения стержня равна единице. Стержни рамы нагружены равномерно распределенной нагрузкой ![]() , где

, где ![]() - расстояние по вертикали от уровня металла до нижней точки зоны активного удержания.

- расстояние по вертикали от уровня металла до нижней точки зоны активного удержания.

Напряжение ![]() направлено вдоль любого стержня, входящего в состав рассматриваемой рамы. При принятой расчетной схеме максимальные изгибающие моменты формируются в углах рамы. Соответствующая этому изгибающему моменту абсолютная величина напряжения сжатия

направлено вдоль любого стержня, входящего в состав рассматриваемой рамы. При принятой расчетной схеме максимальные изгибающие моменты формируются в углах рамы. Соответствующая этому изгибающему моменту абсолютная величина напряжения сжатия ![]() в корочке слитка равна:

в корочке слитка равна:

, (1.8)

, (1.8)

где  .

.

Среднее главное напряжение сжатия ![]() , формирующееся в корочке, направлено от центра к наружной стенке слитка. Это напряжение по абсолютной величине существенно меньше напряжений

, формирующееся в корочке, направлено от центра к наружной стенке слитка. Это напряжение по абсолютной величине существенно меньше напряжений ![]() и

и ![]() .

.

С учетом изложенного, эквивалентное напряжение может быть определено из следующей зависимости:

![]() . (1.9)

. (1.9)

Подставив (1.7) (1.8) и (1.9) в (1.6) получим неравенство, из которого можно определить минимальную длину ![]() зоны активного удержания заготовки.

зоны активного удержания заготовки.

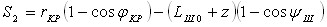

В результате расчетов были построены кривые, определяющие зависимости скорости литья от длины активной зоны удержания (рис.1.2).

Рис.1.2. Зависимость максимально возможной скорости литья от длины активной зоны удержания слитка.

Анализ этих кривых показывает, что с увеличением длины зоны удержания скорость литья сначала растет, а затем падает. Причем вблизи экстремума скорость ![]() мало зависит от длины

мало зависит от длины ![]() .

.

Проведём линию ![]() , соединяющую точки экстремума кривых для различных сечений слитка. Длину зоны активного удержания, соответствующую точкам, лежащим на линии

, соединяющую точки экстремума кривых для различных сечений слитка. Длину зоны активного удержания, соответствующую точкам, лежащим на линии ![]() , можно приближенно определить по следующему уравнению:

, можно приближенно определить по следующему уравнению:

![]() . (1.10)

. (1.10)

Уравнение (1.10) можно рекомендовать для практических расчетов при выборе длины активной зоны удержания радиального слитка квадратного или близкого к нему по форме прямоугольного сечения.

1.3. Анализ устойчивости радиальной прямоугольной непрерывнолитой заготовки против искажения профиля её поперечного сечения.

Реконструкция слябовой МНЛЗ с целью литья блумов вызвала необходимость сравнительного теоретического анализа двух способов непрерывного литья блумов (в вертикальный и в радиальный кристаллизаторы) с целью оценки образования ромбичности.

При расчете принимали поперечное сечение блума в виде прямоугольной рамы с внешними размерами ![]() и толщиной стенки

и толщиной стенки ![]() .

.

Для сравнительной оценки ромбичности будем рассматривать диагональную деформацию вертикального слитка и радиального слитка под действием фиктивных распределенных нагрузок ![]() , приложенных к двум противоположным ребрам слитка, и направленных по диагонали навстречу друг другу (рис.1.3).

, приложенных к двум противоположным ребрам слитка, и направленных по диагонали навстречу друг другу (рис.1.3).

Рис.1.3. Расчетная схема для оценки влияния формы кристаллизатора на ромбичность слитка.

Сравнивали перемещения ![]() и

и ![]() угловых точек сечения слитков, разливаемых, соответственно на вертикальной и радиальной машинах.

угловых точек сечения слитков, разливаемых, соответственно на вертикальной и радиальной машинах.

Первую из указанных величин можно определить из следующей зависимости:

, (1.11)

, (1.11)

где ![]() - распределенная диагональная нагрузка.

- распределенная диагональная нагрузка.

В случае радиального слитка в стенках рамы помимо напряжений в плоскости рамы возникают напряжения в окружном направлении. С учетом этого перемещение ![]() угловых точек слитка можно определить из следующей зависимости:

угловых точек слитка можно определить из следующей зависимости:

, (1.12)

, (1.12)

где ![]() ;

; ![]() .

.

Отношение ![]() имеет вид:

имеет вид:

. (1.13)

. (1.13)

Анализируя полученный результат, можно сделать вывод о том, что ромбичность радиальной сортовой заготовки меньше ромбичности заготовки, полученной на вертикальной МНЛЗ.

1.4. Создание и промышленное освоение первой отечественной крупносортовой радиальной четырёхручьевой МНЛЗ Руставского металлургического завода. Разработка конструкции базовой радиальной крупносортовой МНЛЗ и её промышленное освоение на металлургических заводах России и зарубежных стран.

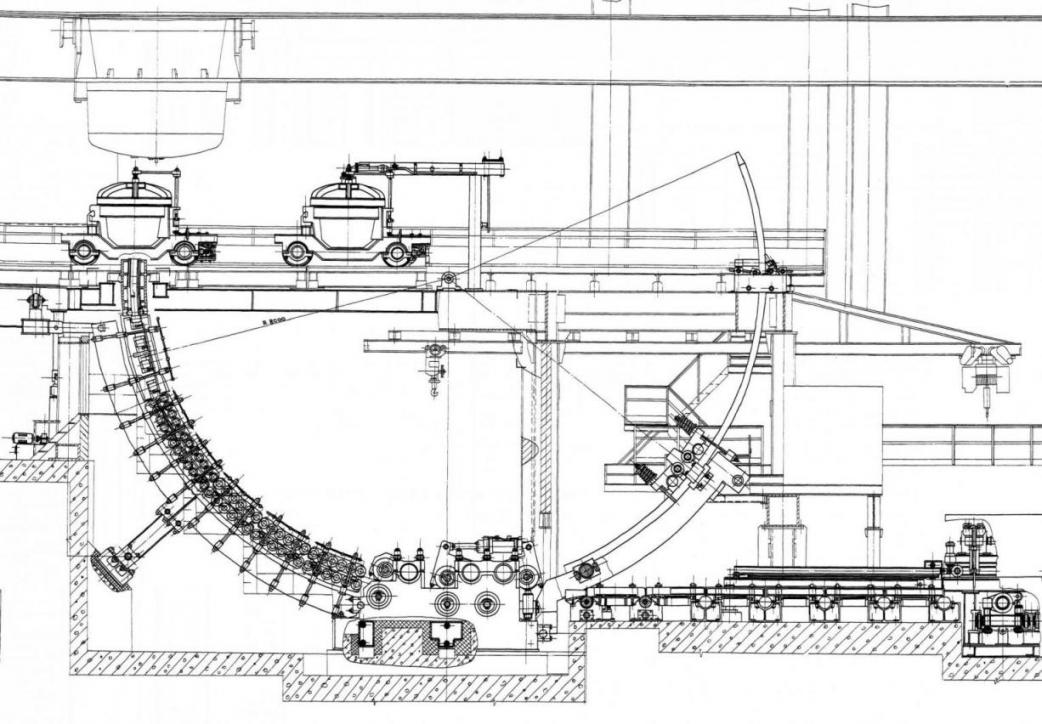

На основании выполненного в разделах 1.1.–1.3. анализа для Руставского метзавода под руководством автора была разработана принципиально новая конструкция крупносортовой радиальной четырёхручьевой МНЛЗ. Данные о машинах подобного типа в то время, как в отечественной, так и в зарубежной литературе отсутствовали. Это привело к необходимости изыскания оригинальных конструкторских и технологических решений на уровне изобретений [1, 5, 16, 25, 26, 30-56]. Машина (рис. 1.4.) была сооружена в мартеновском цехе Руставского метзавода, оборудованном печами емкостью 200 т.

|

| Рис.1.4. Радиальная машина непрерывного литья заготовок Руставского металлургического завода. |

В мировой металлургической практике не было опыта разливки непрерывным способом плавок такого большого веса. Принятый сортамент включал заготовки сечением 220х280 мм.

Конструкция машины содержит ряд впервые разработанных узлов:

- кристаллизатор с радиальной рабочей полостью;

- механизм качания кристаллизатора (МКК) с радиальной траекторией качания и гидравлическим приводом;

- тянуще-правильное устройство (ТПУ), обеспечивающее вытягивание слитка, его выпрямление и отделение от затравки;

- жесткая радиальная затравка с системой уборки и отделения;

- газорезка со следящей системой резки и рольгангом с убирающимися роликами;

- направляющие радиальной зоны вторичного охлаждения (ЗВО).

На МНЛЗ Руставского метзавода было успешно освоено производство крупносортовых заготовок сечением 220х280 мм, из которых на трубозаготовочном стане прокатывали круглые заготовки для труб нефтяного сортамента.

Положительные результаты, достигнутые при эксплуатации этой МНЛЗ на Руставском метзаводе, стали основным аргументов в пользу радиальных машин при принятии решения о выборе типа машины непрерывного литья крупносортовых заготовок, сооружение которых было запланировано в семидесятые годы на металлургических заводах СССР и зарубежных стран. В связи с этим было принято решение о создании базовой четырёхручьевой крупносортовой МНЛЗ, технический проект которой под руководством автора был разработан на Южуралмашзаводе в 1974 году. В 1977-1979 годах две первые такие машины были поставлены на Узбекский метзавод, затем 16 подобных МНЛЗ были поставлены на Бхилайский и Визакхапетнамский метзаводы (Индия), на заводы в г. Аджаокуте (Нигерия), в г. Железари-Зеница (Югославия), г. Карачи (Пакистан), г. Перника (Болгария), на Орско-Халиловский и Новокузнецкий меткомбинаты.

Особо следует сказать, что с учётом опыта пуска и освоения крупносортовых радиальных МНЛЗ базового типа в 1985 году была спроектирована радиальная МНЛЗ нового поколения для Оскольского электрометкомбината. Всего было изготовлено 4 таких машины, которые успешно вписались в сталеплавильное и прокатное производства, оборудование для которых целиком и полностью было поставлено из Германии. Эти машины до сих пор находятся в эксплуатации и на них разливают плавки весом до 170 тонн, причём марочный сортамент насчитывает более 100 марок сталей, включая подшипниковые и высоколегированные.

2. РАЗРАБОТКА КОНСТРУКЦИИ И ПРОМЫШЛЕННОЕ ОСВОЕНИЕ ПЕРВОЙ ОТЕЧЕСТВЕННОЙ МНОГОРУЧЬЕВОЙ РАДИАЛЬНОЙ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ СОРТОВЫХ ЗАГОТОВОК

В 1985 году перед ВНИИМЕТМАШ была поставлена задача спроектировать первую отечественную многоручьевую радиальную сортовую МНЛЗ для разливки стали строительного марочного сортамента из ковшей ёмкостью до 120 тонн. Ранее такие машины в СССР не строились в связи с тем, что сортовые прокатные станы по разделению для стран-участниц СЭВ в нашей стране до 1985 года не сооружались.

В отличие от крупносортовых радиальных МНЛЗ литьё заготовок на сортовых МНЛЗ ведётся на скорости, в 4-8 раз превышающей скорость литья крупносортовой заготовки, в связи с чем результаты динамического взаимодействия с ещё не затвердевшей заготовкой основных технологических узлов МНЛЗ (кристаллизатора, МКК, затравки, валков тянуще-правильных клетей) приобретает первостепенное значение.

2.1. Анализ динамического взаимодействия с непрерывнолитой заготовкой основных технологических узлов радиальной МНЛЗ.

Процесс непрерывного литья осуществляется при постоянном динамическом взаимодействии формирующегося в кристаллизаторе слитка с кристаллизатором, механизмом качания кристаллизатора, зоной вторичного охлаждения, вытягивающими устройствами и – в начале процесса – с затравкой.

Эксплуатация МНЛЗ и развитие технологии выявили ряд жестких требований к конструкции и режимам работы узлов, обеспечивающих надежность процесса непрерывного литья.

Рассмотрим роль этих узлов, их взаимодействие и технологические особенности процесса вытягивания слитка.

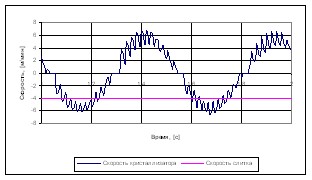

Качество слитка и безаварийность работы МНЛЗ в значительной мере зависят от соотношения скоростей кристаллизатора и слитка [29]. На рис.2.1 приведены зависимости от времени скорости ![]() перемещения кристаллизатора и скорости

перемещения кристаллизатора и скорости ![]() перемещения слитка. Как видно на рис.2.1, кристаллизатор совершает гармонические колебания с частотой

перемещения слитка. Как видно на рис.2.1, кристаллизатор совершает гармонические колебания с частотой ![]() и амплитудой

и амплитудой ![]() . Механизм качания кристаллизатора (МКК) настраивается таким образом, чтобы в течение времени

. Механизм качания кристаллизатора (МКК) настраивается таким образом, чтобы в течение времени ![]() , равного периоду качания кристаллизатора, существовало время

, равного периоду качания кристаллизатора, существовало время ![]() , опережения, в течение которого скорость

, опережения, в течение которого скорость ![]() кристаллизатора в направлении движения слитка превышала скорость

кристаллизатора в направлении движения слитка превышала скорость ![]() слитка. Эффект от качания кристаллизатора достигается лишь тогда, когда время опережения

слитка. Эффект от качания кристаллизатора достигается лишь тогда, когда время опережения ![]() превышает некоторую заданную величину. Проведенными исследованиями и накопленным опытом установлено, что оптимальные значения

превышает некоторую заданную величину. Проведенными исследованиями и накопленным опытом установлено, что оптимальные значения ![]() должны находиться в пределах от 0,1 до 0,15 секунд.

должны находиться в пределах от 0,1 до 0,15 секунд.

|

| Рис.2.1. Зависимости от времени скорости движения кристаллизатора и скорости движения слитка. |

Особое значение требование соблюдения закона качания приобретает при высокоскоростной непрерывной разливке. На графике (рис.2.1) скорость вытягивания изображена постоянной. Однако это допущение не всегда верно. Колебания скорости вытягивания могут быть связаны с приводом тянущих устройств, а также с продольной жесткостью затравки. Если в период качания на поступательный характер движения кристаллизатора накладываются колебания скорости, то происходит резкое уменьшение времени опережения, что может привести к аварии. Поэтому необходимо устранять все причины, которые могут нарушить требуемый характер движения кристаллизатора. Одной из таких причин является периодическое раскрытие зазоров в кинематической системе “привод-кристаллизатор”. В такой же степени отрицательно влияют на соблюдение требуемого закона качания зазоры в шарнирах, соединяющих звенья цепной затравки между собой.

Недостатки существующих шарнирных МКК и шарнирных затравок особо проявились при повышенных скоростях вытягивания. Рассмотрим влияние зазоров на конкретных примерах.

2.1.1. Анализ влияния зазоров в шарнирных соединениях механизма качания и в его приводе на величину времени опережения непрерывнолитой заготовки кристаллизатором.

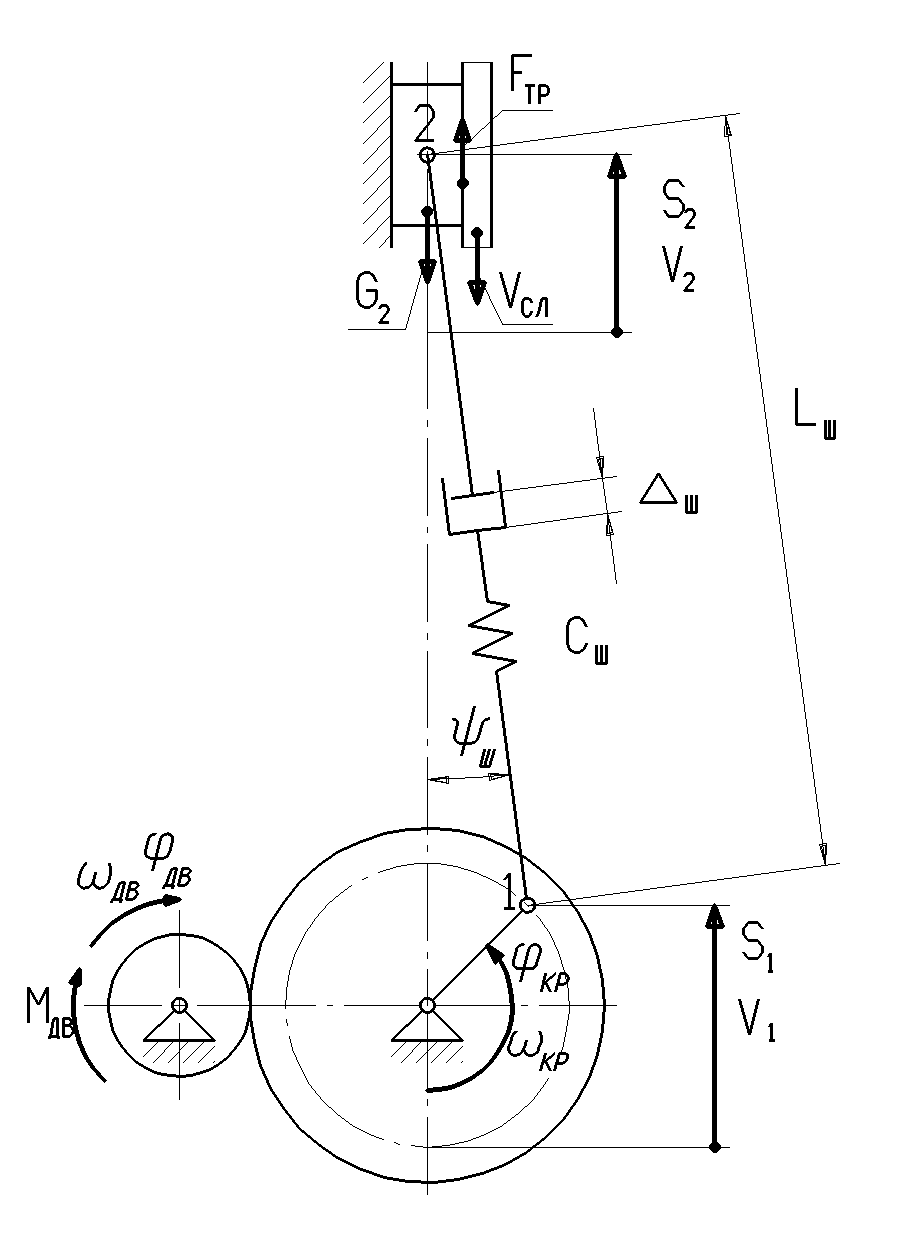

Для оценки влияния зазоров в МКК на величину опережения реальную конструкцию представим в виде упрощенной расчетной схемы, приведённой на рис.2.2.

Рис.2.2 Расчетная схема механизма качания кристаллизатора.

Для схемы приняты следующие обозначения:

![]() - угол поворота ротора электродвигателя;

- угол поворота ротора электродвигателя;

![]() - угловая скорость ротора электродвигателя;

- угловая скорость ротора электродвигателя;

![]() - динамический момент инерции вращающихся деталей, приведённый к оси вращения кривошипа;

- динамический момент инерции вращающихся деталей, приведённый к оси вращения кривошипа;

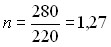

![]() - передаточное число редуктора;

- передаточное число редуктора;

![]() - угол поворота кривошипа;

- угол поворота кривошипа;

![]() - угловая скорость кривошипа;

- угловая скорость кривошипа;

![]() - радиус кривошипа;

- радиус кривошипа;

![]() - длина шатуна;

- длина шатуна;

![]() - приведенная к оси шатуна жесткость упругой системы механизма качания кристаллизатора;

- приведенная к оси шатуна жесткость упругой системы механизма качания кристаллизатора;

![]() - масса кристаллизатора и жестко связанных с ним подвижных деталей;

- масса кристаллизатора и жестко связанных с ним подвижных деталей;

![]() - максимальный зазор в системе «привод-кристаллизатор», приведенный к шатуну;

- максимальный зазор в системе «привод-кристаллизатор», приведенный к шатуну;

![]() - текущее значение зазора;

- текущее значение зазора;

![]() - скорость движения отливаемого слитка;

- скорость движения отливаемого слитка;

![]() ,

, ![]() ,

, ![]() ,

, ![]() - перемещения и скорости перемещения точек 1 и 2 соответственно.

- перемещения и скорости перемещения точек 1 и 2 соответственно.

Приведенная схема учитывает зазоры в трансмиссии и характеристики электродвигателя, что существенно уточняет решаемую задачу и позволяет использовать полученные результаты для анализа движения кристаллизатора.

В данной постановке расчетная динамическая схема механизма качания кристаллизатора представляет собой систему с двумя степенями свободы. В качестве независимых координат рассмотрим перемещение ![]() кристаллизатора и угол

кристаллизатора и угол ![]() поворота кривошипа. Система уравнений движения данной системы запишется следующим образом:

поворота кривошипа. Система уравнений движения данной системы запишется следующим образом:

(2.1)

(2.1)

где ![]() - суммарная сила, действующая на перемещении

- суммарная сила, действующая на перемещении ![]() ;

;

![]() - суммарный момент, действующий на угловом перемещении

- суммарный момент, действующий на угловом перемещении ![]() .

.

Величины ![]() и

и ![]() , входящие в систему уравнений (2.1), необходимо определить как функции времени

, входящие в систему уравнений (2.1), необходимо определить как функции времени ![]() , а также как функции координат

, а также как функции координат ![]() ,

, ![]() и производных по времени

и производных по времени ![]() и

и ![]() от этих координат.

от этих координат.

Силу ![]() , действующую вдоль шатуна, будем определять с учетом того, что в расчетной схеме шатун представлен в виде безмассового упругого стержня, имеющего жесткость

, действующую вдоль шатуна, будем определять с учетом того, что в расчетной схеме шатун представлен в виде безмассового упругого стержня, имеющего жесткость ![]() и линейный зазор

и линейный зазор ![]() , изменяющийся от 0 до

, изменяющийся от 0 до ![]() . Деформация элементов механизма качания кристаллизатора обязательно сопровождается рассеянием энергии, которое необходимо учитывать при расчетах. Учет рассеяния энергии будем производить путем добавления вязкого сопротивления, расположенного параллельно упругому элементу расчетной схемы и имеющего коэффициент вязкого сопротивления равный

. Деформация элементов механизма качания кристаллизатора обязательно сопровождается рассеянием энергии, которое необходимо учитывать при расчетах. Учет рассеяния энергии будем производить путем добавления вязкого сопротивления, расположенного параллельно упругому элементу расчетной схемы и имеющего коэффициент вязкого сопротивления равный ![]() .

.

В этом случае силу ![]() можно представить в виде суммы:

можно представить в виде суммы:

![]() , (2.2)

, (2.2)

где ![]() - упругая составляющая продольной силы в шатуне;

- упругая составляющая продольной силы в шатуне;

![]() - вязкая или демпфирующая составляющая продольной силы в шатуне.

- вязкая или демпфирующая составляющая продольной силы в шатуне.

Представим текущую длину ![]() шатуна в виде суммы

шатуна в виде суммы

![]() , (2.3)

, (2.3)

где ![]() - длина шатуна в недеформированном состоянии и при отсутствии зазора;

- длина шатуна в недеформированном состоянии и при отсутствии зазора;

![]() - отклонение длины шатуна, связанное с его упругой продольной деформацией и раскрытием зазора

- отклонение длины шатуна, связанное с его упругой продольной деформацией и раскрытием зазора ![]() .

.

Исходя из геометрии механизма качания, представленного на рис.2.2, можно записать:

, (2.4)

, (2.4)

где ![]() - угол между шатуном и вертикальной осью МКК;

- угол между шатуном и вертикальной осью МКК;

. (2.5)

. (2.5)

Из (2.4) и (2.5) можно определить величину ![]() как функцию независимых координат

как функцию независимых координат ![]() и

и ![]() .

.

При этом упругую составляющую продольной силы в шатуне с учетом зазора можно определить следующим образом:

(2.6)

(2.6)

Продифференцировав по времени (2.4) с учетом соотношения (2.5), мы получим уравнение, из которого можно будет определить производную по времени переменной ![]() . Эта производная будет зависеть от независимых координат

. Эта производная будет зависеть от независимых координат ![]() ,

, ![]() и производных по времени

и производных по времени ![]() и

и ![]() от этих координат:

от этих координат:

![]() . (2.7)

. (2.7)

При известной величине ![]() можно определить демпфирующую составляющую

можно определить демпфирующую составляющую ![]() продольной силы в шатуне:

продольной силы в шатуне:

(2.8)

(2.8)

Кроме силы ![]() , действующей на кристаллизатор со стороны шатуна МКК, на кристаллизатор действует сила

, действующей на кристаллизатор со стороны шатуна МКК, на кристаллизатор действует сила ![]() веса кристаллизатора и соединенных с ним элементов механизма, а также сила

веса кристаллизатора и соединенных с ним элементов механизма, а также сила ![]() трения со стороны отливаемого слитка. Сила веса направлена вниз, а направление силы трения зависит от направления скорости скольжения слитка относительно кристаллизатора. Если кристаллизатор при движении вниз опережает слиток, то на этой стадии движения сила трения, действующая на кристаллизатор, будет направлена вверх. На других стадиях движения кристаллизатора сила трения, действующая на кристаллизатор, будет направлена вниз.

трения со стороны отливаемого слитка. Сила веса направлена вниз, а направление силы трения зависит от направления скорости скольжения слитка относительно кристаллизатора. Если кристаллизатор при движении вниз опережает слиток, то на этой стадии движения сила трения, действующая на кристаллизатор, будет направлена вверх. На других стадиях движения кристаллизатора сила трения, действующая на кристаллизатор, будет направлена вниз.

Величина силы трения ![]() может быть определена из следующей зависимости:

может быть определена из следующей зависимости:

![]() ,

,

где a - периметр сечения слитка;

![]() - активная длина кристаллизатора;

- активная длина кристаллизатора;

![]() - коэффициент трения в контакте между слитком и кристаллизатором;

- коэффициент трения в контакте между слитком и кристаллизатором;

![]() - ускорение свободного падения.

- ускорение свободного падения.

С учетом изложенного, можно записать выражение для силы ![]() , действующей на перемещении

, действующей на перемещении ![]() кристаллизатора:

кристаллизатора:

![]() , (2.9)

, (2.9)

где ![]() ;

;

Знак перед силой ![]() зависит от направления скорости скольжения кристаллизатора относительно слитка.

зависит от направления скорости скольжения кристаллизатора относительно слитка.

Аналогично определим суммарный момент ![]() , действующий на угловом перемещении

, действующий на угловом перемещении ![]() кривошипа. Этот момент может быть представлен как сумма момента

кривошипа. Этот момент может быть представлен как сумма момента ![]() , создаваемого силой

, создаваемого силой ![]() , действующей со стороны шатуна, и момента

, действующей со стороны шатуна, и момента ![]() , соответствующего электромагнитному моменту двигателя.

, соответствующего электромагнитному моменту двигателя.

![]() . (2.10)

. (2.10)

С учетом определенной в (2.2) продольной силы ![]() , действующей в шатуне, величина момента, создаваемого этой силой может быть записана следующим образом:

, действующей в шатуне, величина момента, создаваемого этой силой может быть записана следующим образом:

![]() . (2.11)

. (2.11)

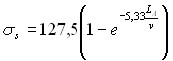

Электромагнитный момент ![]() двигателя может быть представлен линейным участком его механической характеристики:

двигателя может быть представлен линейным участком его механической характеристики:

, (2.12)

, (2.12)

где ![]() - номинальный момент электродвигателя;

- номинальный момент электродвигателя;

![]() - номинальная угловая скорость ротора электродвигателя;

- номинальная угловая скорость ротора электродвигателя;

![]() - угловая скорость ротора электродвигателя, соответствующая холостому ходу;

- угловая скорость ротора электродвигателя, соответствующая холостому ходу;

Момент двигателя, приведенный к оси вращения кривошипа равен:

, (2.13)

, (2.13)

где u - передаточное число редуктора.

Таким образом, для первого и третьего уравнений системы (2.1) на основании зависимостей (2.2)…(2.11) сформулированы правые части.

Система уравнений (2.1) должна иметь периодическое решение, период которого соответствует периоду колебаний кристаллизатора. Решение системы (2.1) можно получить, используя численные методы. Для этого будем численно решать начальную задачу. В процессе численного решения начальной задачи должны затухнуть возмущения, связанные с тем, что задаваемые нами начальные условия для всех переменных одновременно не соответствуют значениям этих переменных на периодическом режиме. В итоге решение начальной задачи должно выйти на установившийся периодический режим.

В качестве начальных условий ![]() для переменных, входящих в систему уравнений (2.1), возьмем следующие значения:

для переменных, входящих в систему уравнений (2.1), возьмем следующие значения:

. (2.14)

. (2.14)

Как показали примеры численного решения начальной задачи для системы уравнений (2.1) с начальными условиями (2.14), периодическое решение устанавливается за время, не превышающее одного периода движения кристаллизатора.

Применение разработанной модели рассмотрим на конкретном примере при следующих исходных данных:

Номинальный момент электродвигателя ![]() …………………..115,5

…………………..115,5

Номинальная угловая скорость ротора  ………………………95,2

………………………95,2

Угловая скорость холостого хода  0,05………………..………104,7

0,05………………..………104,7

Динамический момент инерции ![]() ……………………………...1,63

……………………………...1,63

Передаточное число редуктора ![]() …………………..…………………..…….4.05

…………………..…………………..…….4.05

Приведённая продольная жесткость шатуна  …………….…….415106

…………….…….415106

Радиус кривошипа ![]() …………………………………………………….7,5

…………………………………………………….7,5

Длина шатуна ![]() ………………………………………………….……950

………………………………………………….……950

Максимальный приведенный зазор ![]() ………..…………………….0,8

………..…………………….0,8

Сила трения между слитком и кристаллизатором ![]() ………………….5000

………………….5000

Скорость вытягивания слитка  …………….………………………..4

…………….………………………..4

Масса кристаллизатора и рамы ![]() …………………...………..……..….2000

…………………...………..……..….2000

Коэффициент вязкого сопротивления  ………..……………270103

………..……………270103

Примечание: коэффициент демпфирования подбирали таким образом, чтобы отношение смежных амплитуд при затухающих свободных колебаниях составляло 2.

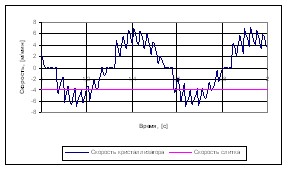

Было выполнено 3 расчёта для следующих значений максимального зазора: ![]() .

.

Результаты расчёта скорости ![]() кристаллизатора приведены на рис.2.3, 2.5, 2.7, а электромагнитного момента

кристаллизатора приведены на рис.2.3, 2.5, 2.7, а электромагнитного момента ![]() – на рис.2.4, 2.6 и 2.8.

– на рис.2.4, 2.6 и 2.8.

|  |

| Рис.2.3. График скорости кристаллизатора и скорости слитка в функции от времени при | Рис.2.4. График электромагнитного момента |

|  |

| Рис.2.5. График скорости кристаллизатора и скорости слитка в функции от времени при | Рис.2.6. График электромагнитного момента |

|  |

| Рис.2.7. График скорости кристаллизатора и скорости слитка в функции от времени при | Рис.2.8. График электромагнитного момента |