Правительство Российской Федерации

Федеральное государственное автономное образовательное учреждение

высшего профессионального образования

«Национальный исследовательский университет

«Высшая школа экономики»

Московский институт электроники и математики Национального

исследовательского университета "Высшая школа экономики"

Факультет электроники и телекоммуникаций

Кафедра радиоэлектроники и телекоммуникаций

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

(дипломная работа)

На тему «Оптимизация технологических процессов изготовления лазерных зеркал».

Студент группы ЭПВ-111

Горюшкин Евгений Васильевич

Руководитель ВКР

Кандидат физ.-мат. наук, доцент Азарова Валентина Васильевна

Консультант

Расев Михаил Михайлович

Москва, 2013

Оглавление

1 Аннотация 3

2 Введение. Постановка задачи 4

3 Обзор литературы 6

3.1 Методы нанесения тонких пленок 6

3.2 Методы контроля толщины осаждаемых тонких пленок 10

3.3 Требования, предъявляемые к лазерным зеркалам 12

4 Специальная часть 13

4.1 Описание вакуумной установки ву-600ило 13

4.2 Расчет лазерных зеркал с помощью матриц абелеса 19

4.3 Влияние ошибок напыления на спектральные и фазовые характеристики лазерных зеркал 23

4.3.1 Оценка допустимой ошибки одного слоя при работе на установке ву-600ило 25

4.3.2 Влияние случайной ошибки напыления последовательно каждого слоя на характеристики многослойника. 27

4.3.3 Влияние систематической ошибки напыления на характеристики многослойника. 29

4.4 Корректировки, вносимые в ходе технологического процесса. 30

4.5 Контроль фазовой анизотропии - фазовый поляриметр с вращающимся анализатором 33

4.6 Корректировка значений фазовой анизотропии методом допыления 35

5 Экономическая часть 40

6 Экологическая часть 42

7 Охрана труда 45

7.1 Электробезопасность 45

7.2 Микроклимат в рабочей зоне 51

7.3 Пожарная безопасность 53

8 Выводы 57

9 Список использованных источников 58

10 Приложения 60

1 Аннотация

В данной работе рассмотрены методы нанесения многослойных диэлектрических интерференционных высокоотражающих покрытий с низкими потерями, методы контроля толщины наносимых покрытий. Описано влияние на спектральные и фазовые характеристики лазерных зеркал различных ошибок напыления. Выявлены такие недостатки технологических процессов изготовления лазерных зеркал на установке ВУ-600ИЛО, как человеческий фактор, недостаточность кварцевого контроля с одним датчиком для точного нанесения рассматриваемых покрытий. Описана эмпирически наработанная возможность внесения корректировок в ходе процесса для уменьшения возможных ошибок технологических процессов. Рассмотрен метод «допыления» для корректировки значений фазовой анизотропии лазерных зеркал. Предложена возможность усовершенствования используемой установки путем установки в нее фазового поляриметра с вращающимся анализатором, позволяющего значительно сократить затраты времени на корректировку значений фазовой анизотропии. Приведена принципиальная схема такого устройства.

2 Введение. Постановка задачи

Тонкопленочные покрытия в современном мире занимают очень важную роль. Известно, что многие требования, предъявляемые к промышленному изделию, определяются, в основном, поверхностным слоем материала, из которого они изготовлены. Поэтому нецелесообразно использовать редкие и дорогие материалы, если их можно заменить распространенным материалом, придав необходимые свойства его поверхности с помощью тонкопленочного покрытия. В других случаях, и вовсе нельзя получить необходимые свойства устройства или какого-либо его элемента без применения тонких пленок. Таким образом, тонкие пленки стали неотъемлемой частью микроэлектроники, машиностроения, медицины. Покрытия могут использоваться для повышения термо- и износостойкости материалов, для увеличения совместимости с живыми тканями, когда речь идет о различных имплантатах, в декоративных и других целях. Огромную роль тонкие пленки играют и в оптических системах. В оптике покрытия могут быть просветляющими, поляризующими, высокоотражающими. С развитием техники и технологий к тонкопленочным покрытиям предъявляют все более строгие требования, что обуславливает необходимость оптимизировать и совершенствовать методы их нанесения.

Важно, чтобы все этапы технологических процессов изготовления лазерных зеркал (подготовка подложек, загрузка и выгрузка их из рабочей камеры, измерение параметров и др.) проходили в условиях чистых помещений или чистых зон, отвечающих требованиям чистоты Класс 6 ИСО по ГОСТ Р ИСО 14644-1-2000. Также важным этапом изготовления лазерных зеркал является подготовка подложек к технологическому процессу нанесения на них тонкопленочных покрытий. На этом этапе подложки подвергают обработке в ультразвуковых ваннах с использованием хромовой смеси, перекисно-аммиачного раствора, затем промывают в деионизованной воде.

Лазерные зеркала – многослойные диэлектрические интерференционные высокоотражающие покрытия, образующие оптический резонатор. Оптический резонатор – это неотъемлемая часть любой лазерной системы, которая во многом определяет свойства лазерного излучения.

Одним из наиболее перспективных методов нанесения покрытий для лазерных зеркал является методов ионно-лучевого распыления. Такой метод реализован на установке ВУ-600ИЛО. Стоит отметить, что эта установка является экспериментальной, хотя и задействована в производстве. Она представляет собой как бы переходный шаг от истоков технологии ионно-лучевого метода нанесения покрытий к более современным установкам. В более современных установках ионно-лучевого напыления отказались от использования накальных элементов для эмиссии электронов. Так, на смену ионным источникам типа Кауфмана пришли индукционные ионные источники. Существуют установки ионно-лучевого напыления, позволяющие осаждать пленки сразу из двух материалов, меняя при этом коэффициент преломления осаждаемых пленок с очень маленьким шагом [1]. Таким образом, можно создавать уникальные покрытия, которые на данный момент нельзя получить другими методами.

В данной работе рассматриваются способы оптимизации технологических процессов нанесения тонкопленочных покрытий методом ионно-лучевого распыления на вакуумной установке ВУ-600ИЛО для улучшения качества изготавливаемых зеркал и построенных на них приборов.

3 Обзор литературы

3.1 Методы нанесения тонких пленок

В настоящее время существует множество различных технологий для нанесения тонких пленок на подложки в вакууме [2]. Для создания многослойных диэлектрических интерференционных высокоотражающих покрытий с низкими потерями (лазерных зеркал) используют методы, которые можно классифицировать по механизму генерации потока осаждаемых частиц:

- Термическое испарение.

- Ионное распыление.

К первой группе относятся такие методы, как электронно-лучевое и лазерное испарение. Ко второй – магнетронное, ионно-лучевое распыление. Существуют и другие методы, которые можно отнести к этим двум группам, но по различным причинам, например, из-за возможности нанесения покрытий только проводящих материалов или полупроводников, их не применяют для создания лазерных зеркал, подобных тем, что рассматриваются в данной работе.

Для осаждения тонких пленок в вакууме методом электронно-лучевого испарения вещество, помещенное в тигель, бомбардируют пучком электронов, разогревая его до температуры испарения. Испаренные частицы вещества образуют поток. В этом потоке пара размещают подложки, на которые производится напыление. Для проведения электронного пучка к тиглю с испаряемым материалом и обеспечения параметров пучка, требуемых для технологического процесса, используют магнитные фокусирующие линзы и магнитные отклоняющие системы.

Достоинствами данного метода можно считать достаточно высокую скорость напыления (10-60 нм/с), универсальность (наносят пленки металлов, сплавов, полупроводников, диэлектриков) и относительно простую реализацию.

К недостаткам следует отнести необходимость наличия высокго ускоряющего напряжения (порядка 10 кВ), образование вторичных электронов и бомбардировку ими подложек, возникновение из-за этого дефектов в наносимых покрытиях, плохую адгезию тонких пленок вследствие низкой энергии осаждаемых частиц (0,1-0,3 эВ). Из-за низкой энергии осаждаемых частиц пленки, полученные этим методом, часто имеют частично поликристаллическую структуру, что негативно сказывается на качестве зеркал ввиду рассеяния света на гранях кристаллов. Качественные пленки для лазерных зеркал должны быть аморфными. Аморфные пленки имеют более низкую шероховатость и, как следствие, меньшие потери на рассеяние излучения (рис. 3.1).

![1. Влияние структуры пленки на шереховатость покрытия [3] -0](/images1/7543/1-vliyanie-strukturi-plenki-na-shere.png)

Рисунок 3.1. Влияние структуры пленки на шереховатость покрытия [3]

Основная идея лазерного испарения очень схожа с методом электронно-лучевого испарения. Отличие заключается в том, что энергия испаряемому веществу сообщается посредством сфокусированного излучения оптического квантового генератора (лазера). Метод лазерного испарения не имеет таких недостатков электронно-лучевого метода, как необходимость высокого ускоряющего напряжения. Покрытия получаются значительно более качественными. К минусам этого метода также можно отнести низкую адгезию тонких пленок, образование поликристаллических структур в покрытии и достаточно сложную реализацию.

Существуют методы улучшения адгезии в методах термического испарения. Они заключаются в использовании ионных источников для «утрамбовывания» осаждаемых на подложки частиц. Такие методы улучшения адгезии дают весьма неплохие результаты, но усложняют технологические процессы. Ионные пучки, используемые с этой целью должны быть узконаправленными, чтобы не распылять конструкционные элементы установки и наносимые покрытия, но при этом выполнять свою функцию. Добиться этого весьма трудно.

Суть методов ионного распыления сводится к созданию ионов инертного газа (например, аргона) и бомбардировки ими мишеней. Атомы мишеней «выбиваются» из поверхностного слоя мишеней, вступают в реакцию с подаваемым в камеру реактивным газом (например, кислородом) и уже в виде окислов осаждаются на подложках.

Метод магнетронного распыления основан на использовании скрещенных магнитного и электрического полей для повышения эффективности ионизации инертного газа. Линии магнитного поля перпендикулярны линиям электрического поля и проходят через поверхность катода-мишени. При подаче напряжения на анод, в промежутке между анодом и мишенью возникает разряд. Электроны, двигаясь по спирали, ионизируют рабочий газ, положительные ионы которого и бомбардируют мишень.

В методе ионно-лучевого распыления ионный пучок формируется специальным источником ионов. Разряд горит уже не в объеме всей рабочей камеры, а лишь в газоразрядной камере внутри источника, что положительным образом сказывается на чистоте осаждаемых покрытий.

Тонкие пленки, осаждаемые ионными методами, обладают значительно более качественной структурой, потери на рассеяние в таких покрытиях значительно ниже, чем в покрытиях, полученных методами термического испарения. Энергия осаждаемых частиц в методах ионного распыления на порядок выше (3-5 эВ). Покрытия, полученные данными методами, обладают хорошей адгезией. В таблице 3.1 приведено сравнение достоинств и недостатков описанных выше методов изготовления лазерных зеркал.

Таблица 3.1 Сравнение методов нанесения тонкопленочных покрытий для лазерных зеркал.

| Наименование метода | Достоинства метода | Недостатки метода |

| Электронно-лучевое испарение | Универсальность, высокая скорость осаждения тонких пленок, высокая чистота покрытий, относительная простота реализации | Образование поликристаллической структуры, низкая адгезия покрытий, нерегулируемая скорость осаждения, низкая и непостоянная энергия осаждаемых частиц, бомбардировка изготавливаемых покрытий вторичными электронами и образование дефектов на них по этой причине |

| Лазерное испарение | Универсальность, высокая скорость осаждения тонких пленок, высокая чистота покрытий | Образование поликристаллической структуры, низкая адгезия покрытий, нерегулируемая скорость осаждения, низкая и непостоянная энергия осаждаемых частиц, сложность реализации |

| Магнетронное распыление | Универсальность, образование аморфных пленок, хорошая равномерность и адгезия покрытий, регулируемая скорость осаждения покрытий относительная простота реализации | Невысокая чистота покрытий из-за наличия рабочего газа, разряд горит во всем объеме рабочей камеры, нерегулируемая энергия осаждаемых частиц |

| Ионно-лучевое распыление | Универсальность, образование аморфных пленок, хорошая равномерность и адгезия покрытий, регулируемая скорость осаждения покрытий относительная простота реализации | Невысокая чистота покрытий из-за наличия рабочего газа, нерегулируемая энергия осаждаемых частиц |

3.2 Методы контроля толщины осаждаемых тонких пленок

В настоящее время для контроля толщин осаждаемых пленок широко используют две группы методов. Это методы оптического контроля и методы, использующие кварцевые осцилляторы.

Методы оптического контроля основаны на явлении многолучевой интерференции света.

Исторически первым был простейший метод контроля, позволявший контролировать осаждение только четвертьволновых покрытий. Суть метода заключается в следующем: излучение от белого источника света, проходя через специально устанавливаемый светофильтр, проходит через «свидетель» (стекло известной толщины и известным коэффициентом преломления) и попадает на фотоприемник. В отсутствие покрытия на «свидетеле» фотоприемник будет детектировать максимум интенсивности проходящего излучения. При оптической толщине осаждаемой пленки /4 будет детектироваться минимум интенсивности. Что будет означать окончание осаждения слоя необходимой толщины.

Дальнейшим развитием метода оптического контроля стал метод широкополосного спектрального мониторинга [4]. Как следует из названия метода, в нем используются излучение широкого спектра. Путем компьютерного моделирования можно с очень высокой точностью прогнозировать изменение спектра пропускания «свидетеля» по мере осаждения тонкой пленки. Таким образом, метод позволяет контролировать толщину осаждаемой пленки на протяжении всего процесса, не привязываясь к одному светофильтру, а, значит, и одной длине волны.

Другой широко используемой группой методов контроля толщины осаждаемых пленок являются методы кварцевого контроля.

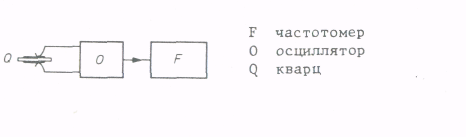

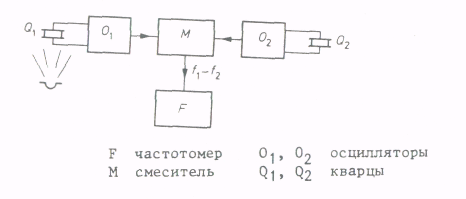

Измерение толщины осаждаемой пленки в методах кварцевого контроля основано на изменении частоты собственных колебаний датчика по мере увеличения его массы. Датчики в этих методах контроля представляют из себя монокристалл кварца, к обеим сторонам которого прикреплен проводниковый электрод (как правило, тонкий слой золота). Упрощенный прибор кварцевого контроля изображен на рисунке 3.2.

Рисунок 3.2. Упрощенный прибор кварцевого контроля

По имеющимся данным, использование упрощенного прибора кварцевого контроля дает точность измерений около 3%. Точность кварцевого контроля можно увеличить почти на порядок (примерно до 0,2%), если поддерживать стабильную температуру датчика, что является весьма трудной задачей, или если использовать прибор с двумя датчиками (рис. 3.3). В приборе кварцевого контроля осаждение пленки производится только на один из датчиков, показания второго являются опорными. Но для этого прибора очень важно, чтобы датчики находились в одинаковых температурных условиях [5].

Рисунок 3.3. Прибор кварцевого контроля с двумя датчиками

3.3 Требования, предъявляемые к лазерным зеркалам

К лазерным зеркалам, рассмотренным в данной работе, предъявляются следующие требования (для излучения с длиной волны =632, 8 нм, при угле падения 44°):

- коэффициент потерь для круговой поляризации не более 0,18%;

- значение интегрального коэффициента обратного рассеяния не более 0,022%;

- коэффициент пропускания для p- поляризации Tp не менее 0,08%;

- абсолютное значение фазовой анизотропии не более 0.11 рад.

Выполнение требований, предъявляемых к подложкам лазерных зеркал (например, качество поверхности), не зависит от технологических процессов нанесения покрытий, и поэтому здесь они приводиться не будут.

4 Специальная часть

4.1 Описание вакуумной установки ВУ-600ИЛО

Вакуумная установка ВУ-600 ИЛО предназначена для осаждения прецизионных тонких пленок с воспроизводимыми высококачественными характеристиками для получения многослойных оптических и других покрытий методом ионного распыления.

Вакуумная установка состоит из стойки управления и вакуумного блока.

Стойка управления обеспечивает контроль, защиту, управление и электропитание исполнительных устройств откачного поста установки, криогенного насоса, форвакуумного агрегата и технологических источников, входящих в состав вакуумной установки.

Вакуумный блок предназначен для размещения узлов и систем установки, посредством которых осуществляется технологический процесс.

Основными частями вакуумного блока являются:

- вакуумная система;

- система пневматическая;

- система гидравлическая;

- система напуска газов;

Вакуумная система предназначена для создания необходимого давления в рабочей вакуумной камере, поддержания заданного давления, подачи в камеру технологических газов и обеспечения последовательности технологического осаждения тонких пленок методом ионно-лучевого распыления в вакууме.

Вакуумная система состоит из следующих основных частей:

- вакуумной камеры с клапанами напуска воздуха и датчиками давления;

- системы форвакуумной откачки (на базе механического вакуумного насоса);

- системы высоковакуумной откачки камеры (на базе криогенного насоса);

- системы подачи технологических газов в камеру.

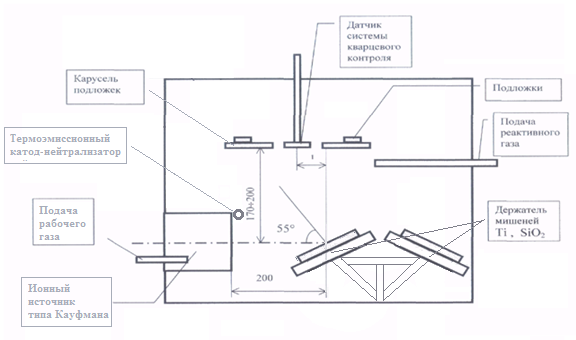

Вакуумная камера (рис. 4.1) предназначена для создания высокого вакуума необходимого для технологических процессов. Камера изготовлена из нержавеющей стали. Камера закрывается дверью, место стыка камеры и двери уплотняется прокладкой. На двери имеется смотровое окно.

Рисунок 4.1. Схема вакуумной камеры

Сама камера состоит из нижней и верхней плиты и обечайки, на которых имеются необходимые вводы для элементов вакуумной системы и исполнительных механизмов, а также предусмотрены технологические запасные отверстия. Камера и дверь изготовлены из нержавеющей стали и имеют змеевики, по которым циркулирует холодная вода для охлаждения камеры и двери. Внутри камеры установлены быстросъемные экраны, выполненные из тонкого листа нержавеющей стали. На нижней плите камеры установлен поворотный столик с мишенями. На верхней плите камеры установлен ввод вращения подложкодержателя с планетарной системой (далее «карусель») и кварцевый контроль толщины пленки с одним датчиком. В камере размещен ионный источник типа Каумфана, а также установлены клапана напуска воздуха и система подвода технологического газа.

Ионный пучок, генерируемый ионным источником, бомбардирует поверхность мишени, расположенной на мишенедержателе. Распыленные атомы материала взаимодействуют с поступающим в камеру кислородом и в качестве оксидов осаждаются на подложки. Измерение толщины покрытий осуществляется системой кварцевого контроля с одним датчиком.

Ионный источник служит для формирования высокоэнергетического ионного пучка рабочего газа Ar с низкой расходимостью. При распылении диэлектрической мишени объемный заряд пучка компенсируется термоэмиссионными электронами катода - нейтрализатора.

В качестве мишеней используются пластины титана и кварца. Они закрепляются на двух хорошо отполированных водоохлаждаемых медных плитах - мишенедержателя (устройства смены мишеней). Устройство имеет два рабочих положения, в которых распыляемым материалом является или титан, или кварц. Замена мишени осуществляется поворотом устройства на 180°. Угол падения ионного пучка на мишень составляет 55°.

«Карусель» представляет из себя кассеты с позициями для подложек диаметром 30мм. Карусель вращается по планетарной системе и через магнитную муфту приводится в движение электродвигателем, расположенным вне вакуумной камеры. Скорость вращения регулируется в пределах 0 — 90 об/мин.

Заслонка служит для защиты подложек и "свидетеля" от распыляемого материала при чистке мишеней и во время переходных процессов при смене мишеней. Она может занимать только два положения: "закрыто" и "открыто".

Через нержавеющую трубку к подложкам подводится кислород для получения TiO2 и SiO2 покрытий.

Пневматическая система предназначена для управления высоковакуумным затвором, клапанами и продувкой азотной ловушки. Все элементы пневмопривода установлены на пневмостанции.

На входе в пневмосистеме вакуумной установки имеются фильтр влагоотделитель, маслораспылитель и регулируемое реле давления. Управление подачей сжатого воздуха осуществляется при помощи электромагнитных клапанов.

Гидравлическая система предназначена для охлаждения кварцевого датчика, вакуумной камеры, распыляемых мишеней, двери камеры, фланца камеры и компрессора криогенного насоса.

Система напуска технологического газа обеспечивает напуск аргона (или другого, предусмотренного технологией инертного газа) и кислорода по двум газовым каналам с регулированием и контролем расхода газов с индикацией.

1. До 1,8 л/ч напуск кислорода в рабочую камеру непосредственно в зону расположения подложек.

2. До 0.9 л/ч напуск аргона в ионный источник.

Технологический газ в каждом из двух каналов из газового баллона через редуктор поступает к ручному крану, далее идет очистка в фильтре. Посредством регуляторов рабочих газов устанавливается расход газов, предусмотренный технологией производства лазерных зеркал.

Максимальное рабочее давление в вакуумной камере при отрегулированной подаче технологических газов не должно превышать

5·10-2 Па. При дальнейшем увеличении давления в камере сработают блокировки и выключится компрессор крионасоса.

В основе работы установки лежит способ реактивного нанесения в вакууме материалов мишеней, распыленных ионным пучком. Высокий вакуум в рабочей камере достигается безмасленной системой откачки на основе крионасоса. Поворотный мишенедержатель обеспечивает установку двух мишеней. Газовая система для подачи рабочих газов изготовлена на основе регуляторов расхода газа РРГ-3. Контроль толщины покрытий осуществляется при помощи системы кварцевого контроля с одним датчиком.

Работа установки осуществляется в следующей последовательности:

1) вакуумная система приводится в рабочее состояние;

2) подготовленные к напылению подложки, контрольные стекла ("свидетели") загружаются в камеру рабочую;

3) производится откачка камеры рабочей;

4) проводится технологический процесс;

5) выгрузка зеркал по окончании технологического процесса;

Система управления установкой

Система управления установкой обеспечивает управление технологическим процессом в ручном режиме, которое осуществляется с помощью кнопок и потенциометров, расположенных на блоках, в стойке управления.

Ионный источник предназначен для создания в вакууме пучка ионов аргона (или иных инертных газов).

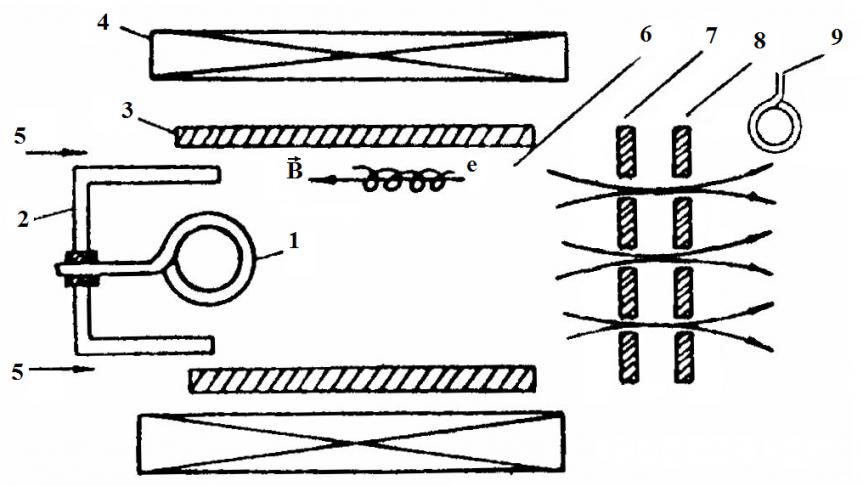

В вакуумной установке ВУ-600 ИЛО используется технологический источник ионов 10 см КЛАН-103. Данный источник был изготовлен на фирме “Платар”. В качестве основного прототипа ионного источника был выбран сеточный источник Кауфмана с прямонакальным катодом, представляющий собой обычную коаксиальную камеру с продольным магнитным полем. Стоит отметить, что такая конструкция была с самого начала использована в ионных источниках и по сей день широко применяется в моделях с максимальным диаметром пучка 10 см. Схематичное изображение источника приведено на рисунке 4.2.

Рисунок 4.2 Схематичное изображение ионного источника типа Кауфмана: 1- накальный катод, 2 - экран катода, 3 – цилиндрический анод, 4 – соленоид, 5 – ввод инертного газа, 6 – плазма, 7 – экранная сетка, 8 – ускоряющая сетка, 9 – накальный катод-нейтрализатор

Основные технические параметры ионного источника:

- рабочий газ - аргон, криптон, ксенон;

- энергия ионов 500 1700 эВ;

- ток пучка ионов - до 150 мА;

- расход рабочего газа - до ![]()

![]() ;

;

- рабочее давление - не выше 2.10-2 Па;

- ток эмиссии катода - нейтрализатора - до 150 мА.

4.2 Расчет лазерных зеркал с помощью матриц Абелеса

Среда, свойства которой постоянны на каждой плоскости, перпендикулярной к фиксированному направлению, называется слоистой средой.

Теория слоистых сред приобретает важное значение в оптике в связи с многослойными системами, т.е. с системами тонких плоскопараллельных пленок. Такие пленки можно изготовлять методом напыления в высоком вакууме, а их толщину можно контролировать с очень большой точностью. Они находят множество полезных приложений. Например, их можно применять в качестве просветляющих пленок, т.е. в качестве покрытий, которые уменьшают отражение от данной поверхности. Вместе с тем тонкие пленки при соответствующих условиях будут увеличивать отражение. Многослойные системы употребляются также в качестве поляризаторов. Вопрос о диэлектрических и металлических пленках очень широко обсуждался в научной литературе [6].

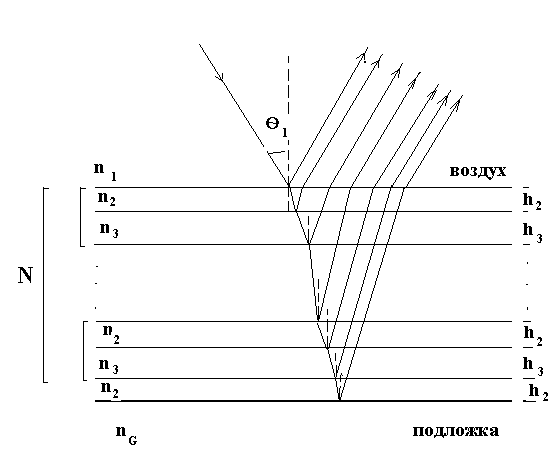

Основу большинства многослойных диэлектрических покрытий составляет чередующаяся структура четвертьволновых пленок [7] с высоким и низким показателями преломления вида (HL) (рис. 4.3).

H обозначает слой с высоким показателем преломления (High), а L – слой с низким показателем преломления (Low).

В этих обозначениях многослойное диэлектрическое зеркало может быть записано в виде формулы A(HL)N HG,

где А – полубесконечная среда с показателем преломления n1 (обычно воздух),

G – подложка с показателем преломления nG,

Показатели преломления слоев H и L соответственно обозначим через n2 и n3. На рисунке 4.3 показан пример такой многослойной периодической системы.

Рисунок 4.3. Периодическая многослойная структура.

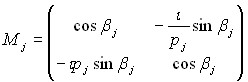

Расчет оптических свойств многослойных диэлектрических зеркал предлагается проводить методом характеристических матриц Абелеса [7, 8], весьма удобным при решении задач на ЭВМ.

В основе описания пленочных систем методом Абелеса лежит понятие матрицы слоя, имеющей вид для s- поляризации (s-(senkrecht) поляризация, вектор Е перпендикулярен плоскости падения)

где  ,

,

![]() ,

,

,

,

- длина волны падающего света,

1 - угол падения на многослойник

Для p- поляризации (вектор Е параллелен плоскости падения) в матрице Mj значения pj заменить на qj.

Важной особенностью матрицы Мj является то, что ее матричные элементы полностью определяются показателем преломления nj и толщиной hj j- того слоя и не зависит таким образом от параметров окружающей среды. Через j обозначен угол преломления в j-том слое.

Матрица многослойника М определяется произведением матриц слоев в порядке обратного хода лучей:

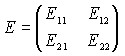

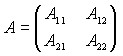

Таким образом можно рассчитать матрицу многослойника. Обозначим ее через

![]() для s- поляризации

для s- поляризации

и

![]() для p-поляризации.

для p-поляризации.

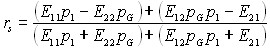

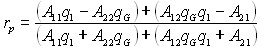

Через элементы матрицы можно определить коэффициенты отражения по амплитуде rs для света с s- поляризацией и rp для света с p- поляризацией по формулам:

Коэффициенты отражения по интенсивности для s- и p- поляризаций определяются по формулам:

![]() ;

; ![]() .

.

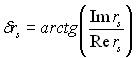

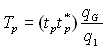

Скачок фазы при отражении от зеркала определяется по формулам:

;

;

Коэффициенты пропускания по амплитуде определяются по формулам:

,

,

.

.

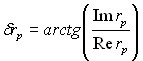

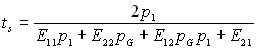

По интенсивности коэффициенты пропускания для s- и p- поляризации определяются по формулам:

;

; ![]()

.

.

Скачок фазы при пропускании:

,

,

Отметим, что скачки фаз ![]() и

и ![]() относятся к границе раздела воздух – многослойник, а скачки фазы

относятся к границе раздела воздух – многослойник, а скачки фазы ![]() и

и ![]() к границе многослойник – подложка.

к границе многослойник – подложка.

Фазовая анизотропия определяется по формуле:

![]() .

.

Амплитудная анизотропия определяется по формуле

.

.

Представленный метод для моделирования лазерных зеркал использован для всех расчетов в данной работе в среде MathCAD (приложение 1).

4.3 Влияние ошибок напыления на спектральные и фазовые характеристики лазерных зеркал

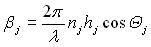

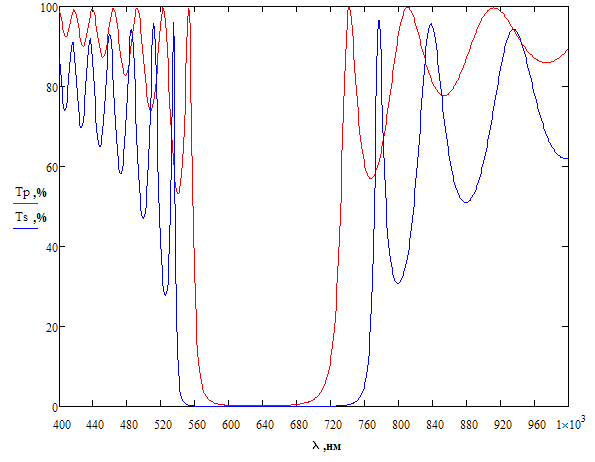

Как видно из рисунка 4.4, «полка» спектра пропускания для р- поляризованного света значительно уже, чем для s-поляризованного.

По этой причине все требования, предъявляемые к лазерным зеркалам, будут рассматриваться для р- поляризованного света (если будут выполнены для p-, будут выполнены и для s-). Различные характеристики, коэффициенты, требования к лазерным зеркалам, указаны для основной длины волны =632.8нм и угла падения излучения на многослойник /4 (если не оговорено иначе).

Рисунок 4.4. Спектр пропускания идеального 19-и слойного лазерного зеркала для s-, p- поляризованного света.

4.3.1 Оценка допустимой ошибки одного слоя при работе на установке ВУ-600ИЛО

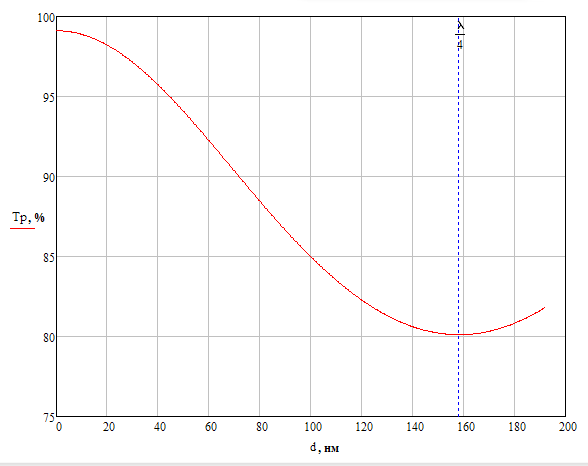

Рассмотрим влияние толщины однослойных покрытий H (например, TiO2; n2.4) и L (например, SiO2; n1.48), нанесенных на ситаловую подложку (n1.51), на величину коэффициента пропускания Tp.

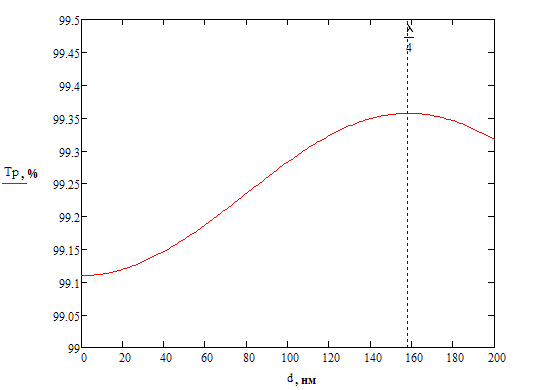

С увеличением оптической толщины dH однослойника Н коэффициент пропускания уменьшается до достижения им оптической толщины /4, после чего снова коэффициент пропускания снова начинает расти (рис. 4.5).

Рисунок 4.5. Зависимость коэффициента пропускания Tp от оптической толщины однослойника dH.

С увеличением оптической толщины dL однослойника L коэффициент пропускания увеличивается до достижения им оптической толщины /4, после чего снова коэффициент пропускания снова начинает уменьшаться (рис. 4.6).

Рисунок 4.6. Зависимость коэффициента пропускания Tp от оптической толщины однослойника dL.

Как видно из рисунков 4.5 и 4.6, коэффициент пропускания Тр в зависимости от толщины для однослойника L меняется значительно меньше по сравнению с H.

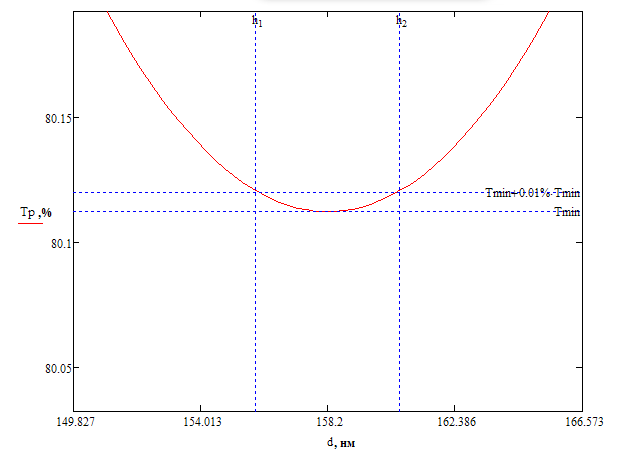

Допустимое изменение коэффициента пропускания Тр для однослойника H не более 0.01%, тогда соответствующее изменение оптической толщины лежит в диапазоне ±1.5% от /4 (рис.4.7). Как показывает опыт использования установки ВУ-600ИЛО, наибольшая возможная ошибка напыления слоя составляет немногим более 3% от /4 (для =632.8 нм), что превышает наибольшую допустимую ошибку. Вносимые в начальные данные корректировки по ходу процесса, будут описаны далее в параграфе 4.4 настоящей работы.

Рисунок 4.7. Допустимое изменение коэффициента пропускания Тр для однослойника H: h1=/4-1.5%; h2=/4+1.5%.

В параграфах 4.3.2 и 4.3.3 рассматривается, как влияет ошибка напыления слоев до 3% на спектральные и фазовые характеристики многослойника.

4.3.2 Влияние случайной ошибки напыления последовательно каждого слоя на характеристики многослойника.

Рассмотрим влияние случайной ошибки напыления одного из слоев многослойника на спектральные и фазовые характеристики всего многослойника в целом.

Коэффициент пропускания многослойника, содержащего только один слой с ошибкой напыления 3%, меняется на единицы ppm, что несущественно. Тем не менее, отметим, что наибольший вклад в изменение коэффициента пропускания вносят срединные слои (для 19-и слойного покрытия это слои с 4 по 16) (Рис. 4.8). Стоит отметить, что знак ошибки напыления одного из слоев на величину изменения коэффициента пропускания не влияет.

Рисунок 4.8. Коэффициент пропускания многослойника с ошибкой в i-от слое (i = 0 – многослойник, не содержащий ошибок напыления, i = 1 – ошибка в верхнем слое).

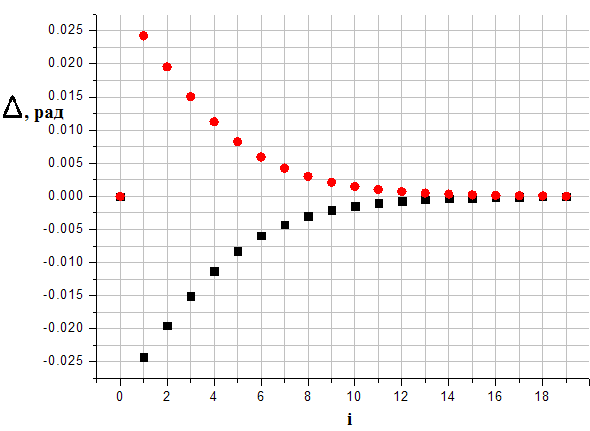

На величину фазовой анизотропии многослойника сильнее всего влияют его верхние 7 слоев (рис. 4.9). Именно эта особенность используется при внесении корректировок в ходе процесса (параграф 4.6)

Рисунок 4.9. Фазовая анизотропия многослойника с ошибкой в i-ом слое :

i = 0 – многослойник, не содержащий ошибок напыления;

i = 1 – ошибка в верхнем слое

красный график – «перепыление»,

черный – «недопыление».

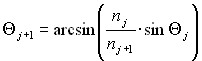

4.3.3 Влияние систематической ошибки напыления на характеристики многослойника.

По различным причинам, например, из-за неправильных расчетов, флуктуаций токов и напряжений в ходе технологического процесса, некорректного выставления токов и напряжений оператором установки, может возникать систематическая ошибка в напылении слоев. Рассмотрим возможные варианты таких ошибок: все слои (и H, и L) недопылены (обозначим такую ошибку, как (H-, L-), все слои перепылены (H+, L+)), также возможны ошибки (H+, L-) или (H-, L+). Как уже отмечалось в параграфе 4.3.1, ошибка напыления на установке ВУ-600ИЛО лежит в пределах ±3% (если эта ошибка не связана с расчетами требуемых толщин). Рассмотрим подробнее описанные выше ошибки в этих пределах:

Таблица. 4.1. Коэффициент пропускания Tp и фазовая анизотропия идеального 19-ислойного зеркала и зеркал с ошибками напыления 1.5% и 3% для =632.8 нм.

| Ошибка отсутствует | Ошибка (H+,L-) | Ошибка (H-,L+) | Ошибка (H+,L+) | Ошибка (H-,L-) | |

| Tp, % | 0.157 | 0.158 | 0.158 | 0.189 | 0.189 |

| , рад | 0 | 0.013 | -0.013 | 0.11 | -0.11 |