На правах рукописи

РИ ЭРНСТ ХОСЕНОВИЧ

ИССЛЕДОВАНИЕ И РАЗРАБОТКА КОМПЛЕКСНО-ЛЕГИРОВАННЫХ ЧУГУНОВ

С УЧЕТОМ СТРОЕНИЯ ЖИДКОГО СОСТОЯНИЯ ДЛЯ ПОВЫШЕНИЯ

ИХ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ

Специальность 05.16.04 – Литейное производство

А В Т О Р Е Ф Е Р А Т

диссертации на соискание ученой степени

доктора технических наук

Комсомольск-на-Амуре – 2008

Работа выполнена на кафедре «Литейное производство и технология металлов» ГОУ ВПО «Тихоокеанский государственный университет» (г. Хабаровск), в институте материаловедения ХНЦ ДВО РАН (г. Хабаровск), в Дальневосточном геологическом институте ДВО РАН и институте химии ДВО РАН (г. Владивосток).

Официальные оппоненты: заслуженный деятель науки и техники РФ,

доктор технических наук,

профессор Александров Н. Н. (г. Москва);

заслуженный работник высшего образования,

доктор технических наук,

профессор Косников Г. А. (г. Санкт-Петербург);

доктор технических наук,

профессор Петров В. В. (г. Комсомольск-на-Амуре).

Ведущая организация – Институт машиноведения и металлургии ДВО РАН

(г. Комсомольск-на-Амуре).

Защита состоится «13» ноября 2008 года в 1000 часов на заседании диссертационного совета

Д 212.092.02 при Комсомольском-на-Амуре государственном техническом университете (КнАГТУ) по адресу: 681013, Комсомольск-на-Амуре, пр. Ленина, 27.

С диссертацией можно ознакомиться в библиотеке ГОУ ВПО «Комсомольском-на-Амуре государственного технического университета».

Автореферат разослан «___»________ 2008 г.

Ученый секретарь

диссертационного совета

к. т. н., доцент Э. А. Дмитриев

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Современное машиностроение требует применения материалов, обладающих не только повышенной прочностью, но и рядом специальных свойств, обеспечивающих длительную и надежную работу отливок в самых разнообразных условиях эксплуатации. Такими материалами являются легированные чугуны. При этом один и тот же легирующий элемент придает чугуну одновременно несколько специальных свойств. Последние определяются, прежде всего, химическим составом.

Повышающиеся требования к качеству, эксплуатационным и служебным характеристикам чугунов требуют постоянного совершенствования их состава и технологии производства. От этого зависит увеличение срока службы современного оборудования, машин и механизмов. В этой связи важной является проблема повышения износостойкости, коррозионностойкости, жаростойкости, герметичности и др., которая актуальна для многих отраслей промышленности (горнодобывающей, металлургической, машиностроительной, строительной и др.). Потери от выхода из строя по причинам изнашивания, коррозий и окисления деталей машин, оборудования, транспортных средств ежегодно составляют в России более десятков миллиардов рублей.

Несмотря на обилие литературных данных по оптимизации комплексно-легированных серых чугунов специального назначения достаточно и систематически не изучено влияние легирующих элементов на строение и структурно-чувствительные свойства расплавов, процессы кристаллизации и структурообразования, литейные и эксплуатационные характеристики. В связи с этим в настоящей работе исследовано влияние легирующих элементов (Cu, Ni, Cr, Mo, V, Ti, Sn) на структурно-чувствительные свойства расплавов (плотность, вязкость, электросопротивление), процессы кристаллизации и структурообразования, литейные и эксплуатационные характеристики, а также оптимизированы химические составы для получения гидроплотных (герметичных) и износостойких отливок из комплексно-легированных серых чугунов.

Для деталей, работающих в условиях абразивного и ударно-абразивного изнашивания при сравнительно небольших ударных нагрузках, целесообразно использование комплексно- легированных белых чугунов со специальными эвтектиками. Такие чугуны нуждаются в проведении упрочняющей термообработки. Однако в процессе формирования мартенситно-карбидной структуры при получении отливок сложной конфигурации в них возникают большие внутренние напряжения, приводящие к образованию микротрещин. В связи с этим систематически исследовано одиночное и комплексное влияние карбидообразующих (Cr, Mo, W, Mn, V) и графитизирующих (Cu, Sn, Al, Ni) элементов на строение жидкой фазы, процессы кристаллизации и структурообразования, физико-механические (электро- и теплопроводность, плотность, твердость, микротвердость структурных составляющих) и эксплуатационные (износостойкость, жаростойкость, коррозионностойкость) характеристики белых чугунов с различным углеродным эквивалентом в литом и термообработанном состояниях.

Для повышения эксплуатационных свойств отливок, определяемых структурой и физико-механическими характеристиками сплавов, применяют различные методы воздействия на расплавы – термовременную и термоскоростную обработку. В современной металлургии известно много технологий использования различных видов излучений для воздействия на расплавы с целью изменения физико-механических свойств данных сплавов. С этих позиций представляется возможным управление процессами кристаллизации и структурообразования в отливках с помощью воздействия на расплав наносекундными электромагнитными импульсами (НЭМИ). Все эти вопросы подробно рассмотрены в работе.

Таким образом, существенного снижения потерь металла можно достичь созданием новых комплексно-легированных серых и белых чугунов специального назначения, совершенствованием технологии их производства и разработкой новой технологии их выплавки для повышения физико-механических, литейных и эксплуатационных характеристик путем воздействия на расплавы наносекундными электромагнитными импульсами большой мощности.

Для получения комплексно-легированных чугунов применяются дорогостоящие и дефицитные легирующие элементы W, Mo, Cu, Sn, Cr и др., которые недоступны для обычных конструкционных чугунов. В связи с этим в работе также приведены результаты разработки принципиально новых технологий синтеза легирующих элементов (W, Mo, Sn, Cu и др.) на базе минеральных концентратов ДВ региона.

Актуальность темы диссертации подтверждена выполнением научно-исследовательских работ в рамках 3 грантов Российского фонда фундаментальных исследований (РФФИ), 4 грантов Министерства общего и профессионального образования РФ, 2 грантов Министерства экономического развития и внешних связей Хабаровского края и 5 Единых заказов-нарядов (ЕЗН) Министерства общего и профессионального образования РФ и Министерства образования и науки РФ. Самые значимые из них:

- Грант Министерства общего и профессионального образования РФ № 6.98 ГР99 (1998- 2000 гг.) «Исследование некоторых структурно-чувствительных параметров комплексно-легированных жидких чугунов и установление корреляционной связи между их свойствами в жидком и твердом состояниях»;

- Грант Российского фонда фундаментальных исследований (РФФИ) № 05-08-01357 (2005-2006 гг.) «Исследование влияния облучения расплавов наносекундными электромагнитными импульсами (НЭМИ) на фазовые превращения, теплофизические и физико-механические свойства алюминиевых и медных сплавов»;

- Грант Российского фонда фундаментальных исследований (РФФИ), региональная программа. № 06-08-96011-р_восток_а (2006-2007 гг.) «Исследование и разработка комплексно-легированных чугунов функционального назначения с использованием легирующих элементов (W, Zr, Cr, Ni, V, Sn, Cu и др.), синтезированных из дальневосточных минеральных концентратов»;

- Грант Министерства экономического развития и внешних связей Хабаровского края. Государственный контракт № 15-344 (2007 г.) «Разработка новой технологии плавки металлических сплавов (медных, алюминиевых, магниевых, чугунов) путем воздействия на жидкую фазу наносекундными электромагнитными импульсами (НЭМИ) для повышения их физико-механических и эксплуатационных свойств».

Цель работы заключалась в систематическом исследовании влияния легирующих элементов на структурно-чувствительные свойства сплавов в жидком и твердом состояниях, разработке на этой основе комплексно-легированных серых и белых чугунов специального назначения, а также в разработке технологий синтеза легирующих элементов на основе минеральных концентратов ДВ региона и новой технологии их плавки путем воздействия на жидкую фазу наносекундными электромагнитными импульсами для повышения эксплуатационных свойств.

Для достижения поставленной цели в работе решались следующие задачи:

- Исследование влияния легирующих элементов (Cr, Ni, Al, Ti, Mo, Sn) на структурно-чувствительные свойства расплавов (вязкость, плотность d, электросопротивление ), процессы кристаллизации и структурообразования, механические (в, НВ, Н50), литейные (жидкотекучесть, линейная и объемная усадка) и эксплуатационные (герметичность и износостойкость) характеристики серых чугунов.

- Установление корреляционной связи между свойствами легированных серых чугунов в жидком и твердом состояниях и возможностей управления структурой и специальными свойствами с учетом особенностей их жидкого состояния.

- Оптимизация составов комплексно-легированных серых чугунов для получения герметичных отливок судовых машин и механизмов и износостойких отливок тепловозов, эксплуатируемых на ДВЖД.

- Исследование влияния легирующих элементов (Cr, W, Mo, V, Mn) на строение расплавов, процессы кристаллизации и структурообразования, физико-механические (электро- и теплопроводность, плотность, HRC, Н50) и эксплуатационные (жаро- и коррозионностойкость, износостойкость) свойства белых чугунов с различным углеродным эквивалентом.

- Исследование и разработка оптимальных температурно-временных режимов термообработки для достижения максимальных твердости и износостойкости низкоуглеродистых белых легированных чугунов.

- Исследование комплексного влияния карбидообразующих (W, Mo, V, Mn) и графитизирующих (Cu, Al, Sn) элементов на строение расплава, процессы кристаллизации и структурообразования, физико-механические и эксплуатационные свойства низкоуглеродистого хромистого белого чугуна в литом и термообработанном состояниях.

- Оптимизация химических составов комплексно-легированных низкоуглеродистых хромистых чугунов специального назначения в литом и термообработанном (воздушная закалка) состояниях.

- Элементно-фазовый и рентгеноструктурный анализ комплексно-легированных низко- и среднеуглеродистых хромистых белых чугунов.

- Разработка технологий синтеза ряда легирующих элементов (W, Mo, Cr, Cu, Sn и др.) в виде чистых металлов и сплавов на основе минеральных концентратов ДВ региона.

- Исследование влияния продолжительности облучения расплавов наносекундными электромагнитными импульсами (НЭМИ) на строение расплава, процессы кристаллизации, структурообразования, физико-механические и эксплуатационные свойства чугунов (белых, серых, высокопрочных и комплексно-легированных).

11. Совершенствование и разработка новой технологии плавки комплексно-легированных чугунов путем воздействия на их расплавы НЭМИ.

Научная новизна работы состоит в следующем:

- Установлены закономерности изменения физических свойств жидких серых чугунов в зависимости от содержания легирующих элементов и даны теоретические обоснования установленным зависимостям с позиции электронной модели строения расплавов. Изотермы d,, жидких чугунов, легированных Al, Cu, Sn, имеют экстремальный характер изменения, а значения этих свойств расплавов, легированных карбидообразующими элементами Cr, Mo, V, Ti, монотонно возрастают вплоть до 1,5 мас.%.

- Выявлена корреляционная связь между свойствами расплавов, литейными и механико-эксплуатационными характеристиками легированных серых чугунов и оценена полнота корреляции между указанными параметрами: наибольшим значениям d,, расплавов, как правило, соответствуют максимумы значений в, изг, НВ, Н50, герметичности G, жидкотекучести и минимумы скорости износа и линейной усадки.

- Методами гамма-проникающих излучений и термического анализа подтверждено наличие критических температур перехода статистически разупорядоченной структуры ближнего порядка t0 к статистически упорядоченной t1 при охлаждении жидких не- и легированных низкоуглеродистых белых чугунов (жстжгцк).

- Получены новые результаты по влиянию карбидообразующих легирующих элементов - хрома и вольфрама (0-15,0 мас.%), марганца и молибдена (0-5,0 мас.%), ванадия (0-7,0 мас.%) на кристаллизационные параметры (tл, tк, tнэ, tкэ, tА1, л, э, А1), степень уплотнения Jл-э, Jэ, JА1, коэффициенты термического сжатия в жидком (1), жидко-твердом (2) и твердом (3) состояниях, физико-механические (плотность, электро- и теплопроводность, твердость HRC, микротвердость структурных составляющих Н50) и эксплуатационные (износостойкость, жаро- и коррозионностойкость) свойства низкоуглеродистого белого чугуна (мас.%: 2,05-2,15 С; 1,0-1,1 Si; 0,4-0,5 Mn; <0,1 S; <0,12 P) в литом состоянии и дано научное обоснование установленным зависимостям.

- Обоснован выбор оптимальных режимов термообработки легированных низкоуглеродистых белых чугунов, заключающихся в закалке с последующим низкотемпературным отпуском для достижения максимальных твердости и износостойкости.

- Установлено комплексное влияние карбидообразующих и графитизирующих легирующих элементов на процессы кристаллизации и структурообразования, физико-механические и эксплуатационные свойства хромистого (6,0-7,5 мас.% Cr) низкоуглеродистого чугуна в литом и термообработанном состояниях (воздушная закалка и низкотемпературный отпуск) и дано научное обоснование установленным зависимостям.

- Получена дополнительная информация по влиянию легирующих элементов хрома (0-22 мас.%), вольфрама (0-25 мас.%), марганца (0-25 мас.%) и кремния (1-3 мас.%) на процессы кристаллизации и структурообразования, физико-механические и эксплуатационные свойства среднеуглеродистого белого чугуна (мас.%: 3,0-3,2 С; 1,5-1,8 Si; 0,4-0,5 Mn; 0,1 Р; 0,06 S) в литом состоянии.

- Результаты элементно-фазового и рентгеноструктурного анализа позволили объяснить характер изменения физико-механических и эксплуатационных свойств легированных низко- и среднеуглеродистых белых чугунов.

- Разработана и научно обоснована новая технология синтеза ряда легирующих элементов (W, Mo, Cr, Cu, Sn и др.) в виде металлических сплавов на основе минеральных концентратов ДВ региона.

- Впервые установлены новые закономерности изменения строения расплавов, кристаллизационных параметров, структурообразования, физико-механических и эксплуатационных свойств чугунов и других металлических сплавов от продолжительности облучения их жидкой фазы наносекундными электромагнитными импульсами. На этой основе разработана новая технология плавки чугунов и других металлических сплавов путем воздействия на жидкую фазу НЭМИ для повышения их физико-механических и эксплуатационных свойств.

Практическая ценность работы заключается в том, что использование полученных теоретических и технологических разработок позволило установить пути управления эксплуатационными свойствами литейных чугунов, осуществляя выбор легирующих элементов, их комплексов, в литом и термообработанном состояниях:

- Разработаны методами математического планирования экспериментов оптимальные химические составы комплексно-легированных серых чугунов:

- для производства гидроплотных деталей судовых машин и механизмов; в результате проведенных исследований получена линейная математическая модель поверхности отклика в кодированном виде, предложены пять оптимальных составов комплексно-легированных чугунов по массе, например 3,0-3,2 С; 1,5-1,8 Si; 0,4-0,5 Mn; 0,1 P; 0,06 S; 0,3-1,9 Ni; 0-0,6 Al; 0,3-1,35 Mo; 1,0-1,5 Cu; 0,3-0,4 Cr; 0,2-0,5 V; 0,06-0,2 Sn, обладающих высокими значениями прочности (в 320 МПа, 200-250 НВ), относительной герметичностью (60-70 кгс/(см2 мм2)) и плотностью при 20 0С (6,8-6,9 г/см3);

- для изготовления деталей тепловозов (статора насоса гидромуфты силовой установки тепловоза), взамен марки чугуна АСЧ-1 предложены два состава чугуна (по мас.%: 0,7-0,9 Ni; 0-0,2 Cr; 2,0-3,2 Cu; 0-0,25 H; 0,1-0,7 Mo; 0,4-0,6 V), обладающие более высокой износостойкостью (износ 0,003-0,0032 мм, 240-270 НВ), чем у чугуна марки АСЧ-1 (износ 0,0088 мм, 140 НВ). Получено положительное заключение о результатах производственных испытаний. Применение оптимизированных составов и усовершенствование технологических процессов плавки позволили повысить износостойкость деталей в 2,5-3,0 раза на испытательных стендах и в 2,5 раза в условиях эксплуатации тепловозов по сравнению с износостойкостью чугуна марки АСЧ-1.

- Разработаны оптимальные химические составы комплексно-легированных низко- и среднеуглеродистых белых чугунов специального назначения (жаростойких, коррозионностойких и износостойких) в литом и термообработанном состояниях:

- предложены оптимальные составы износостойких комплексно-легированных низкоуглеродистых белых чугунов для производства отливок «корпус насоса» (10 Гру ЛВ), «диск защитный» (Гру 800/40, Гру Л-8) взамен марки чугуна ИЧХ28Н2 и «колесо рабочее» (Гру 800/40 взамен стали 35Л для предприятия «Алданзолото»;

- промышленное опробирование на АО «Амурлитмаш» (г. Комсомольск-на-Амуре) показало возможность улучшения качества и свойств лопастей, плит защиты и импеллеров дробеметных аппаратов с производительностью более 250 об/мин из комплексно-легированных белых чугунов после воздушной закалки. Получено положительное заключение о результатах производственных испытаний;

- разработан новый состав низкоуглеродистого износо-коррозионностойкого белого комплексно-легированного чугуна (мас.%: 2,05-2,15 С; 1,0-1,1 Si; 7,5 Cr; 3,8-4,2 Mo; 5,8-6,2 Mn; 6,6-6,8 V) взамен заводского чугуна ИЧХ28Н2М2 в литом и термообработанном (воздушная закалка) состояниях для производства отливок типа «тройник», «колено», «отвод» и др., подвергающихся абразивному износу в условиях коррозии в агрессивной среде и повышенных (до 400 С) температур; преимуществами предложенного чугуна являются сравнительно низкое содержание хрома (на 20 мас.%, чем у ИЧХ28Н2М2), отсутствие дорогостоящего никеля и возможность применения воздушной закалки для получения структуры закаленного чугуна в условиях ЗАО «Русская металлургическая компания» г.Магнитогорска.

- Разработана новая технология плавки комплексно-легированных чугунов и других металлических сплавов путем воздействия на жидкую фазу НЭМИ в течение 10-15 мин для повышения их физико-механических и эксплуатационных свойств.

- Разработаны технологии синтеза легирующих элементов (W, Mo, Cr, Cu, Sn) в виде металлических сплавов на основе минеральных концентратов ДВ региона металлургическим способом. Эти технологии предложены ОАО «Дальневосточная горная компания» (п. Солнечный Комсомольского района Хабаровского края) и Лермонтовскому ГОКу (п. Лермонтово Приморского края) для производства легирующих элементов (W, Mo, Cr, Ni, Cu, Sn) в виде металлических сплавов на основе соответствующих минеральных концентратов.

Апробация работы. Основные результаты диссертационной работы обсуждались на 20 международных, всероссийских научно-технических конференциях, симпозиумах, совещаниях и семинарах: Российской научно-технической конференции «Новые материалы и технологии» (г. Москва, 1997 г.), Международном научно-практическом симпозиуме «Славян-трибо-4: Трибология и технология. Материалы» (г. Санкт-Петербург, 1997 г.), VI Международной научно-практической конференции «Генная инженерия в сплавах» (г. Самара, 1998 г.), Международном Российско-Китайском симпозиуме «Научные и технологические прогрессы в регионе Дальнего Востока» (г. Хабаровск, 1997 г.), Международном симпозиуме «Принципы и процессы создания неорганических материалов» (г. Хабаровск, 1998 г.), IX Российской конференции «Строение и свойства металлических и шлаковых расплавов. МиШР-9» (г. Екатеринбург, 1998 г.), Международной конференции «Синергетика. Самоорганизующиеся процессы в системах и технологиях» (г. Комсомольск-на-Амуре, 1998 г.), научно-технической конференции «Научное обеспечение технологического и социального развития Дальневосточного региона» (г. Хабаровск, 1998 г.), Международной конференции «Синергетика. Самоорганизующиеся процессы в системах и технологиях» (г. Комсомольск-на-Амуре, 2000 г.), X Российской конференции «Строение и свойства металлических и шлаковых расплавов» (г. Екатеринбург-Челябинск, 2001 г.), Всероссийской научно-практической конференции, посвященной 70-летию кафедры «Физико-химия литейных сплавов и процессов» «Литейное производство сегодня и завтра» (г. Санкт-Петербург, 2001 г.), Международном симпозиуме «Принципы и процессы создания неорганических материалов» (г.Хабаровск, 2002г.), Международной конференции, посвященной 70-летию «Магнитогорский металлургический комбинат» (г. Магнитогорск, 2002 г.), Второй Международной научно-практической конференции «Прогрессивные литейные технологии» (г. Москва, 2002 г.), Дальневосточном инновационном форуме с международным участием «Роль науки, новой техники и технологий в экономическом развитии регионов» (г. Хабаровск, 2003 г.), на IV съезде литейщиков России (г. Новосибирск, 2005 г.), Втором «Форуме возрождения китайской северо-восточной старой промышленной базы: научно-техническое сотрудничество Китая и СНГ» (Форум-2006, г. Харбин, КНР), JCRSAMPT 2006 «JOINT China-Russia Symposium on ADVANCED MATERIALS PROCESSING TECHNOLOGY» (Нarbin, P.R. Cnina), VIII краевом конкурсе молодых ученых и аспирантов «Наука – Хабаровскому краю» (г. Хабаровск, 2006 г.), Конкурсе грантов для молодых преподавателей на 2005/2006 учебный год «Федеральная стипендиальная программа благотворительного фонда Владимира Потанина», на VI съезде литейщиков России (г. Ростов-на-Дону, 2007 г.), VIII Международном Российско-Китайском симпозиуме «Новые материалы и технологии 2007» (г. Хабаровск, 2007 г.).

Публикации. По материалам диссертации опубликовано 78 научных статей, получено 3 патента, издано 3 монографии. Материалы диссертации приведены также в отчетах по Грантам и Программам, выполненным при участии и под руководством автора.

Структура и объем диссертации. Диссертация состоит из введения, 8 глав, общих выводов, списка литературы и приложений. Основная часть диссертации изложена на 440 страницах машинописного текста, содержит 162 рисунка, 36 таблиц, библиографию из 306 наименований и приложения.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность работы, сформулирована ее цель, представлены научная новизна и практическая ценность, приведены основные положения, выносимые на защиту.

В первой главе, в аналитическом обзоре литературы, рассмотрены современные представления о строении и свойствах железоуглеродистых расплавов, влиянии легирующих элементов на процессы кристаллизации, структурообразования и служебные характеристики серых и белых комплексно-легированных чугунов.

До настоящего времени не существует единого мнения о строении металлических расплавов, о его влиянии на процессы кристаллизации и структурообразования, свойства литых изделий. Вместе с тем существующая гипотеза о структурном изменении железоуглеродистых расплавов в зависимости от концентрации углерода и температуры перегрева над ликвидусом экспериментально подтверждается результатами измерения ряда структурно-чувствительных свойств (вязкость, плотность, электросопротивление, поверхностное натяжение, излучательная способность и др.) жидких сталей (Б.А.Баум, Г.Н.Еланский, В.А.Кудрин, Г.В.Тягунов и др.) и жидких чугунов (А.А.Вертман, А.М.Самарин, Ри Хосен и др.).

По гипотезе Г.Н.Еланского и В.А.Кудрина левее точки J на диаграмме Fe – C (0,16 мас.% С) существует Жоцк, а правее точки В (0,5 мас.% С) – Жгцк. Между точками J и В существуют Жоцк и Жгцк. При высоких перегревах происходит переход структуры ближнего порядка Жоцк и Жгцк расплавов к статически разупорядоченной структуре ближнего порядка Жст: Жоцк+ Жгцк Жст или Жгцк Жст.

Ранее была выдвинута гипотеза о том, что уплотнение жидкого чугуна в процессе охлаждения при t0, вероятно, обусловлено переходом статически разупорядоченной структуры к статически упорядоченной структуре ближнего порядка t1 на политермах плотности. В связи с этим, исследование влияния легирующих элементов на строение жидкого чугуна методами измерения их структурно-чувствительных свойств представляет определенный научный и практический интерес.

Изучению процесса структурообразования серых легированных чугунов посвящено много исследований. В первую очередь следует назвать труды Н.Н.Александрова и Н.И.Клочнева, Ю.Г.Бобро, К.П.Бунина, Н.Г.Гиршовича, В.И.Мазура, Я.Н.Малиночка, Е.Пивоварского и др., в которых фундаментально изложены вопросы металловедения и графитизации чугуна, раскрыты механизмы многих процессов и установлены взаимосвязи технологических параметров со структурой и свойствами. Вместе с тем, отсутствуют сведения о комплексном влиянии легирующих элементов на строение и физические свойства расплавов, процессы кристаллизации и структурообразования, литейные и эксплуатационные характеристики серых чугунов. Результаты этих исследований изложены в главе 3 настоящей работы.

Современные белые чугуны – сложнолегированные многокомпонентные сплавы, различные по структуре и специальным свойствам. Они представляют отдельную группу промышленных чугунов, при затвердевании которых формируется карбидная фаза и иная интерметаллидная фаза. Именно они в большинстве случаев определяют специфические свойства белых чугунов в литом состоянии. Проблеме эффективного использования комплексно-легированных белых чугунов посвящены труды ученых Б.А.Войнова, М.Е.Гарбера, А.А.Жукова, Л.Я.Козлова, В.М.Колокольцева, Е.Пивоварского, Ри Хосена, Г.И.Сильмана, И.И.Цыпина и др.

Для деталей, работающих в условиях абразивного и ударно-абразивного изнашивания при сравнительно небольших ударных нагрузках, целесообразно использование комплексно-легированных белых чугунов со специальными эвтектиками, расположение фаз в которых обеспечивает проявление эффекта композиционного упрочнения. В большинстве случаев такие чугуны нуждаются в проведении упрочняющей термообработки. Однако в процессе формирования мартенситно-карбидной структуры при получении отливок сложной конфигурации в них возникают большие внутренние напряжения, приводящие к образованию микротрещин. Поэтому следует разработать такой состав комплексно-легированного белого чугуна для получения необходимой мартенситно-карбидной структуры, которая позволила бы исключить образование дефектов при «самозакалке» (воздушной закалке) чугунов и сохранила бы все преимущества закаленной структуры. Это может быть обеспечено понижением содержания углерода (2,0-2,1 мас.%) и комплексным легированием чугуна такими элементами, как Cr, V, Mo, W, Ni, Cu, Mn, Sn и др. В главах 4-5 излагаются результаты исследования влияния карбидообразующих и графитизирующих элементов на строение расплава, процессы кристаллизации и структурообразования, физико-механические и эксплуатационные свойства низкоуглеродистого белого чугуна. Аналогичные исследования были приведены со среднеуглеродистым чугуном (глава 6).

Впервые Л.Г.Знаменским и Б.А.Кулаковым установлено, что обработка расплавов НЭМИ оказывает положительное влияние на структурообразование, физико-механические и литейные свойства сплавов АК5М, ЦН4 и ЦА4М3. Эти экспериментальные факты говорят о том, что облучение расплавов имеет большие перспективы для повышения физико-механических и эксплуатационных свойств металлических сплавов. В главе 7 подробно изложены результаты исследования влияния продолжительности облучения жидкой фазы НЭМИ на процессы кристаллизации и структурообразования, физико-механические и эксплуатационные свойства серых, высокопрочных чугунов с вермикулярным и шаровидным графитом и белых комплексно-легированных чугунов.

Несмотря на явные преимущества совершенствования технологии производства легированных чугунов, их применение сдерживается экономическими и ресурсными факторами, роль которых в условиях рыночной экономики особенно возрастает. В связи с этим весьма важной и целесообразной является проблема эффективного использования минеральных концентратов ДВ региона для получения металлических сплавов W, Cr, Mo, Cu, Sn и др., необходимых при производстве комплексно-легированных чугунов специального назначения. Это позволит избежать зависимости от поставок дорогостоящих и остродефицитных ферросплавов, олова и меди из западных регионов Российской Федерации, а также из стран СНГ. Результаты этих исследований приведены в главе 8. В ней также рассмотрены результаты практического применения основных научных положений на практике.

Во второй главе приведена методика проведения экспериментальной работы. Использованы следующие методы исследования:

- гамма-проникающих излучений на установке «Параболоид-4» конструкции ЦНИИТМАШа, позволяющий получать обширную информацию о характере изменения плотности, объемных изменений и коэффициентов термического сжатия металлов и сплавов в жидком, жидко-твердом и твердом состояниях, а также фиксировать критические точки фазовых и структурных превращений; параллельно строилась термограмма кристаллизации; плотность при комнатной температуре определялась методом гидростатического взвешивания;

- измерения физических свойств жидких металлов и сплавов на высокотемпературных установках по методу вращающегося магнитного поля (электросопротивление) и затухающих колебаний (вязкость);

- измерения теплопроводности на установке, изготовленной НПО «Дальстандарт», основанный на сравнении прохождения теплового потока через эталонный и исследуемый образцы; в качестве эталона использовался образец из нержавеющей стали 12Х18НТ диаметром 0,03 и высотой 0,01 м; температура «холодного» и «горячего» блоков поддерживалась постоянной с погрешностью ± 0,05 С с помощью термостатов; для измерения перепада температур на эталоне и образце использовались дифференциальные медь-констановые термопары; регистрирующим прибором служил микровольт-микроамперметр Ф-116; с учетом утечки тепла боковые теплопотери и потери, связанные с различными размерами образцов и нагревателей, погрешности измерения размеров образцов, суммарная погрешность составила = 10-15%;

- исследования коррозионностойкости, основанный на определении количества выделившегося водорода (объемный метод) в процессе взаимодействия металла с коррозионной средой (38 %-ным раствором соляной кислоты) в газометрической установке (Коб.Н2). Параллельно определялась потеря массы образца по стандартной методике;

- исследования жаростойкости (окалиностойкости) с применением дериватографа Q-1000 фирмы МОП; кинетические исследования выполнены при атмосферном давлении в среде воздуха при скорости нагрева 10 град/мин до 1000 С; ошибка измерений не превышала ±1 С; эталоном сравнения служил порошок Al2O3; величина навески составляла 0,2 г; образец для испытаний имел цилиндрическую форму диаметром 0,005 м и высотой 0,01 м; дериватограф использовался в Q-режиме; нагрев осуществлялся линейно в течение 120 мин с последующей 6- часовой выдержкой; при этом автоматически производилась запись дифференциальных кривых зависимостей температуры Тобр = f (Тэтал) [ДТА], массы m = f (Т, ) и скорости окисления Vm = f (Т, ) [ДТГ и ТГ соответственно]; на основании этих зависимостей определялся прирост массы образца в процессе окисления, причем привес относился к единичной его площади поверхности S (m/S, г/(м2ч));

- исследования износостойкости согласно ГОСТ 23.208-79 «Метод испытания материалов на износостойкость о нежестко закрепленные абразивные частицы»; для испытания использовалась установка, на которой при одинаковых условиях и постоянной нагрузке производился износ образцов из исследуемого и эталонного материалов об абразивные частицы; в качестве эталона использовались исходный нелегированный и хромистый (6,0 мас.% Cr) чугуны; абразивным материалом служил электрокорунд зернистостью №16-П по ГОСТ 3647-80;

- исследования износостойкости серых чугунов в условиях трения износа со смазкой на машине трения СМЦ-2, т. е. применительно к работе статора насоса гидромуфты силовой установки тепловоза;

- элементно-фазового и рентгеноструктурного анализа; микрорентгеноспектральный анализ по определению содержания легирующих элементов в различных структурных составляющих чугуна выполнялся на установке JXA 8600 SUPEROBE (Япония); рентгеноструктурный анализ карбидов производили на дифрактометре «Дрон-3» в медном излучении на основе карбидов, выделение осадка которых осуществляли методом электролитического растворения; фазовый анализ проводился по стандартной методике с использованием картотек дифрактометрических данных;

- измерения электросопротивления с помощью зондовых потенциалов; в качестве источника постоянного тока использовался стабилизированный источник тока П-138; сила тока для исключения разогрева точечного контакта не превышала 6 А; разность потенциалов измерялась компенсационным методом с помощью компаратора Р3003; погрешность измерения электросопротивления не превышала 2,0 %.

Испытание на твердость (HRC) и микротвердость (Н50) проводили по стандартной методике соответственно на приборах ТК-2 и ПМТ-3, а механические свойства (в, изг) серых чугунов определялись стандартным методом испытаний на образцах, выточенных из отливок. В качестве критерия герметичности серого чугуна принимали давление, которое выдерживал испытуемый образец до появления течи при одностороннем действии воды или керосина.

Третья глава посвящена исследованию влияния легирующих элементов (Cu, Ni, Al, Cr, V, Mo, Ti, Sn) на физические свойства (плотность d, электросопротивление, вязкость ) расплавов, процессы кристаллизации и структурообразования, литейные (жидкотекучесть и линейная усадка), механические (в, изг) и эксплуатационные (износостойкость и герметичность) характеристики отливок из серого чугуна (по мас.%: 3,0-3,2 С; 1,5-1,8 Si; 0,4-0,5 Mn; 0,1P; 0,06 S).

Физические свойства жидких чугунов. Характер политерм плотности исходного и легированных чугунов почти одинаков в широком интервале температур 20-1540 С.

Изотермы физических свойств жидких чугунов, легированных графитизирующими элементами, имеют экстремальный характер изменения (максимумы их значений наблюдаются при 1,5 мас.% Cu и Ni; 0,025 мас.% Sn и 0,25 мас.% Al), в отличие от изотерм этих свойств расплавов, легированных карбидообразующими элементами (до 1,5 мас.%).

Изменение структуры ближнего порядка расплава обусловливает величину его объемной усадки о. Поэтому является весьма важным установление закономерности объемных изменений жидких чугунов от температуры, вида и количества легирующих элементов, что позволяет судить об изменении строения этих расплавов. Характер изменения объемной усадки расплава на ее изотермах, полученных при постоянных перегревах над линией ликвидуса, полностью коррелируется с характером изотерм d, и. Таким образом, установлена связь между физическими свойствами, объемными изменениями и коэффициентом объемного сжатия в жидких чугунах: максимальным значениям свойств расплавов на их изотермах, как правило, соответствуют минимальная объемная усадка и минимальный коэффициент объемного сжатия расплава.

Все легирующие элементы могут быть разделены по характеру влияния на свойства расплавов на три группы: к первой относятся карбидообразующие элементы – Cr, V, Mo, Ti и их аналоги; ко второй – графитизирующие – Cu, Ni, Al и их аналоги; к третьей – промежуточные: Sn и его аналоги (Sb, Bi), которые при небольших содержаниях оказывают графитизирующее действие, а при больших – стабилизирующее действие на карбид железа. С позиции электронного строения расплавов (донорно-акцепторного взаимодействия атомов) даны теоретические обоснования установленным зависимостям структурно-чувствительных свойств жидких чугунов от концентрации легирующих элементов.

Корреляционная связь между свойствами расплавов с литейными, механическими и эксплуатационными характеристиками серых легированных чугунов. С целью установления количественного соотношения между свойствами расплавов (d,, ), с литейными (жидкотекучестью и линейной усадкой) и эксплуатационными (износостойкостью и герметичностью) характеристиками чугунов вычислены коэффициенты корреляции R, подобраны уравнения, в наибольшей степени удовлетворяющие полученным зависимостям между вышеуказанными свойствами. Установленные с помощью корреляционного анализа значимые связи между свойствами интерпретируются в виде графа, в вершинах которого располагаются анализируемые свойства, а каждое ребро указывает на наличие такой связи. Очевидно, в качестве параметра оптимизации по графу следует выбирать свойство, имеющее наибольшее число значимых связей и наибольшую тесноту, – максимальные коэффициенты корреляции. В результате становится возможным экспериментально определить только одно свойство, а затем по его корреляционным связям оценить другие свойства. Полученные результаты однофакторных экспериментов позволяют установить оптимальное содержание отдельных элементов для повышения прочности, герметичности и износостойкости чугуна в условиях трения скольжения со смазкой и подойти к оптимизации его химического состава методом математического планирования экспериментов (глава 8).

Четвертая глава посвящена исследованию влияния легирующих элементов (Cr, W, Mo, Mn, V) на строение расплава, процессы кристаллизации и структурообразования, физико-механические и эксплуатационные свойства низкоуглеродистого белого чугуна (мас.%: 2,0-2,15 С; 1,0-1,1 Si; 0,4-0,5 Mn; 0,1-0,15 P; 0,08-0,1 S) в литом и термообработанном состоянии.

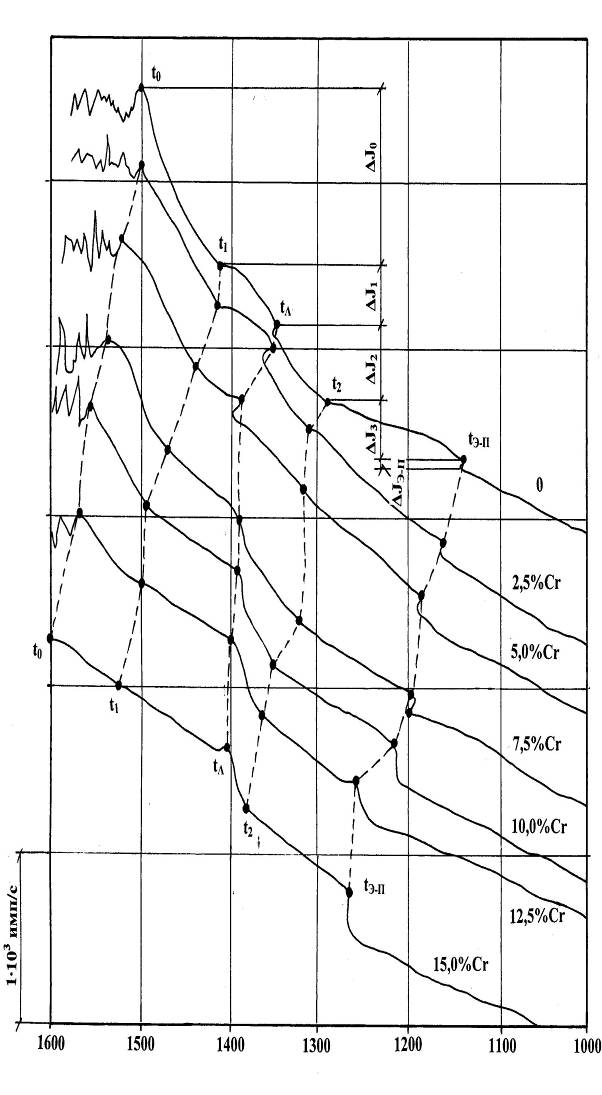

На рис. 1 приведена расшифровка кристаллизационных параметров белого чугуна. На политерме интенсивности гамма-проникающих излучений J (обратная величина плотности) и на термограмме исходного чугуна фиксируются критические температуры фазовых и структурных превращений. Как видно из рис. 1 и 2, при температуре выше t0 значения интенсивности изменяются пилообразно вследствие формирования статистически разупорядоченной структуры жидкой фазы. При охлаждении расплава ниже температуры t0 значения J расплава резко уменьшаются вследствие приобретения расплавом статистически более упорядоченного строения до температуры t1. Температура перехода разупорядоченной жидкой фазы t0 к статистически упорядоченной t1 отмечается на политермах плотности в виде перелома или перегиба. Температура конца статистически упорядоченного расплава t1 фиксируется и на термограммах кристаллизации низкоуглеродистого белого чугуна (рис. 1). При этом переходе на термограммах кристаллизации наблюдается резкое снижение температуры (эндотермическая реакция ЖстЖгцк), а на политермах интенсивности – перегиб. Ниже точки t1 значения J уменьшаются по определенной зависимости до температуры начала кристаллизации избыточного аустенита t. Впервые методами гамма-проникающих излучений и термического анализа подтверждено наличие критических температур перехода статистически разупорядоченной структуры t0 к статистически упорядоченной структуре ближнего порядка t1 при охлаждении жидких не- и легированных низкоуглеродистых белых чугунов.

Все легирующие элементы повышают температуры t0 и t1. W, Mo и Mn расширяют температурный интервал t0 – t1 перехода ЖстЖгцк, а Cr и V сужают его.

По степени повышения температур t0 и t1 и расширения температурного интервала статистического разупорядочения расплава легирующие элементы при их содержании 5,0 мас.% располагаются в следующий ряд:

t0, С: Cr, V (1540)W (1550)Mo, Mn (1600);

t1, С: Cr (1425)W (1450)Mo (1460)Mn (1475)V (1510);

t0 – t1, С: V (30)W (100)Cr (115)Mn (125)Mo (140).

| Интенсивность -проникающих излучений, имп/с |  Время, мин Время, мин |

| Температура, оС | |

| Рис. 1. Расшифровка кристаллизационных параметров затвердевания чугуна | |

Эти данные позволяют определить оптимальные температурные режимы плавки чугуна и его легирования, а также установить порядок ввода легирующих присадок в расплав для снижения температуры t0 статистического разупорядочения расплава при нагреве.

Все легирующие элементы расширяют температурную область существования статистически упорядоченной структуры ближнего порядка Жгцк в интервале температур t1 – t. При 5,0 мас.% легирующие элементы располагаются в следующий ряд:

t1 – t, С: Cr (50)W, Mo (100)V (125)Mn (150).

Степень уплотнения расплава J0 (J0 – J1) при переходе ЖстЖгцк в интервале t0 – t1 зависит от плотности легирующих элементов. При легировании чугуна более плотными по сравнению с железом элементами – вольфрамом (19,3 г/см3) и молибденом (10,2 г/см3) – значения J0 и J1– возрастают по мере повышения их содержания в чугуне, а при легировании чугуна менее плотными металлами – хромом (7,19 г/см3), ванадием (5,96г/см3) и марганцем (7,44 г/см3) – значения этих параметров уменьшаются. При 5,0 мас.% легирующие элементы могут быть расположены в следующий ряд по возрастанию:

J0·10-3, имп/с: V (5,44)Cr (6,0)Mn (10,02)Mo (11,32)W (12,3);

Jt1–tл·10-3, имп/с: V (9,8)Cr (10,02)Mn (11,32)Mo (14,0)W(14,7).

Легирующие элементы уменьшают значения коэффициента термического сжатия статистически упорядоченного расплава 1 в интервале температур t1 – t. При 5,0 мас.% легирующие элементы располагаются в следующий ряд:

1, имп/С·с: V (6,0)Cr (4,0)Mn (3,8)Mo, W(3,0).

Следовательно, чем плотнее легирующий элемент, тем в меньшей степени сжимается жидкий сплав под воздействием температуры охлаждения до начала кристаллизации избыточного аустенита.

В качестве примера на рис. 2 и 3 приведены политермы интенсивности гамма-проникающих излучений и кристаллизационные параметры хромистых чугунов. В момент начала кристаллизации аустенита t интенсивность J скачкообразно уменьшается с выделением скрытой теплоты кристаллизации. Такая картина кристаллизации аустенита наблюдается в исходном и низкохромистых чугунах (до 6,0 мас.% Cr), а при более высоких содержаниях хрома кристаллизация аустенита происходит с резким уплотнением (уменьшением интенсивности) и снижением температуры. По мере развития процесса кристаллизации вначале скорость кристаллизации аустенита ускоряется, пока в какой-то момент при t2 взаимное столкновение растущих кристаллов не начнет заметно препятствовать их росту. Рост кристаллов аустенита замедляется, и оставшаяся жидкая фаза обогащается атомами углерода и хрома (![]() ). Эти обстоятельства приводят к более медленному темпу снижения интенсивности (плотности) гетерофазного расплава до температуры начала эвтектически-перитектического превращения

). Эти обстоятельства приводят к более медленному темпу снижения интенсивности (плотности) гетерофазного расплава до температуры начала эвтектически-перитектического превращения ![]() . С повышением концентрации хрома до 15,0 мас.% температуры начала кристаллизации аустенита t и t2 постоянно возрастают. Температурный интервал наиболее интенсивной кристаллизации аустенита t-t2 сначала расширяется до 7,5 мас.%, а затем сужается (рис. 2 и 3, а). При эвтектически-перитектическом превращении для низкохромистых чугунов характерно скачкообразное уменьшение интенсивности с экзотермическим эффектом и наличие температурного плата на термограммах кристаллизации. Повышение содержания хрома способствует росту температуры начала кристаллизации ледебуритной и карбидной эвтектики

. С повышением концентрации хрома до 15,0 мас.% температуры начала кристаллизации аустенита t и t2 постоянно возрастают. Температурный интервал наиболее интенсивной кристаллизации аустенита t-t2 сначала расширяется до 7,5 мас.%, а затем сужается (рис. 2 и 3, а). При эвтектически-перитектическом превращении для низкохромистых чугунов характерно скачкообразное уменьшение интенсивности с экзотермическим эффектом и наличие температурного плата на термограммах кристаллизации. Повышение содержания хрома способствует росту температуры начала кристаллизации ледебуритной и карбидной эвтектики ![]() . При содержании хрома более 6,0 мас.% в структуре чугуна начинается инверсия карбидной фазы с образованием тригонального карбида K2(FeCr)7C3, о чем свидетельствует микроструктурный, элементно-фазовый и рентгеноструктурный анализы.

. При содержании хрома более 6,0 мас.% в структуре чугуна начинается инверсия карбидной фазы с образованием тригонального карбида K2(FeCr)7C3, о чем свидетельствует микроструктурный, элементно-фазовый и рентгеноструктурный анализы.

В интервале температур t –![]() происходит уплотнение гетерофазного расплава (А+Ж):

происходит уплотнение гетерофазного расплава (А+Ж):

–J-Э=![]() ,

,

где ![]() и

и ![]() – интенсивность гамма-проникающих излучений при t и

– интенсивность гамма-проникающих излучений при t и ![]() соответственно (рис. 3, в). Степень уплотнения расплава –J-Э зависит от содержания хрома в чугуне: максимальное уплотнение наблюдается при содержании хрома, равном 6,0 мас.%. Дальнейшее повышение содержания хрома до 15,0 мас.% способствует ее снижению в связи с тем, что кристаллизуется меньшее количество аустенита и оставшаяся часть жидкой фазы перед началом эвтектической кристаллизации обогащается атомами углерода и хрома.

соответственно (рис. 3, в). Степень уплотнения расплава –J-Э зависит от содержания хрома в чугуне: максимальное уплотнение наблюдается при содержании хрома, равном 6,0 мас.%. Дальнейшее повышение содержания хрома до 15,0 мас.% способствует ее снижению в связи с тем, что кристаллизуется меньшее количество аустенита и оставшаяся часть жидкой фазы перед началом эвтектической кристаллизации обогащается атомами углерода и хрома.

В интервале температур эвтектически-перитектического превращения ![]() происходит скачкообразное уменьшение J. По мере увеличения содержания хрома температура начала эвтектически-перитектического превращения

происходит скачкообразное уменьшение J. По мере увеличения содержания хрома температура начала эвтектически-перитектического превращения ![]() повышается (при 7,5 мас.% Cr на 75 С). До 7,5 мас.% Cr не наблюдалась разница в значениях

повышается (при 7,5 мас.% Cr на 75 С). До 7,5 мас.% Cr не наблюдалась разница в значениях ![]() и

и ![]() . При больших содержаниях хрома, когда кристаллизуется тригональный карбид К2, эвтектически-перитектическая реакция протекает в интервале температур

. При больших содержаниях хрома, когда кристаллизуется тригональный карбид К2, эвтектически-перитектическая реакция протекает в интервале температур ![]() и

и ![]() . Значения –

. Значения –![]() существенно возрастают по мере повышения концентрации хрома (рис. 3, г), что означает увеличение количества аустенитно-карбидной эвтектики в связи со смещением эвтектической точки в сторону меньшего содержания углерода под воздействием хрома.

существенно возрастают по мере повышения концентрации хрома (рис. 3, г), что означает увеличение количества аустенитно-карбидной эвтектики в связи со смещением эвтектической точки в сторону меньшего содержания углерода под воздействием хрома.

Увеличение содержания хрома способствует росту температур начала ![]() и конца

и конца ![]() эвтектоидно-перитектоидного превращения в чугуне (рис. 3, б). После завершения эвтектически-перитектического превращения чугун уплотняется до 6,0 мас.% Cr, а затем степень уплотнения

эвтектоидно-перитектоидного превращения в чугуне (рис. 3, б). После завершения эвтектически-перитектического превращения чугун уплотняется до 6,0 мас.% Cr, а затем степень уплотнения

–![]() уменьшается до 15,0 мас.% Cr (рис.3, в). Это связано, по-видимому, с кристаллизацией из аустенита менее плотного вторичного карбида К2 (FeCr)7C3 (Fe3C – 7,69 г/см3; Cr7C3 – 6,92 г/см3) по сравнению с легированным цементитом в процессе охлаждения до температуры начала эвтектоидного превращения. При эвтектоидно-перитектоидном превращении наблюдается постоянный рост значений –

уменьшается до 15,0 мас.% Cr (рис.3, в). Это связано, по-видимому, с кристаллизацией из аустенита менее плотного вторичного карбида К2 (FeCr)7C3 (Fe3C – 7,69 г/см3; Cr7C3 – 6,92 г/см3) по сравнению с легированным цементитом в процессе охлаждения до температуры начала эвтектоидного превращения. При эвтектоидно-перитектоидном превращении наблюдается постоянный рост значений –![]() (рис. 3, г), что свидетельствует об увеличении количества эвтектоидной составляющей чугуна. Продолжительность эвтектически-перитектического э и эвтектоидно-перитектоидного

(рис. 3, г), что свидетельствует об увеличении количества эвтектоидной составляющей чугуна. Продолжительность эвтектически-перитектического э и эвтектоидно-перитектоидного ![]() превращений постоянно увеличивается по мере повышения концентрации хрома в чугуне (рис. 3, д). Продолжительность кристаллизации избыточного аустенита

превращений постоянно увеличивается по мере повышения концентрации хрома в чугуне (рис. 3, д). Продолжительность кристаллизации избыточного аустенита ![]() изменяется по экстремальной зависимости с максимумом ее значения при 6,0 мас.% Cr, при котором происходит максимальное уплотнение расплава А+Ж (–

изменяется по экстремальной зависимости с максимумом ее значения при 6,0 мас.% Cr, при котором происходит максимальное уплотнение расплава А+Ж (–![]() ).

).

| Интенсивность -проникающих излучений J·10-3, имп/с |  Температура, оС Рис. 2. Политермы интенсивности гамма-проникающих излучений Температура, оС Рис. 2. Политермы интенсивности гамма-проникающих излучений | Температура кристаллизации, оС |  Содержание хрома, мас.% Содержание хрома, мас.% | |

| Степень уплотнения Расплава J·10-2, имп/с | ||||

| Продолжительность кристаллизации, мин | ||||

| Рис. 3. Влияние хрома на кристаллиза- ционные параметры белого чугуна | ||||

Кристаллизационные параметры и структурообразование. Хром и вольфрам повышают температуру начала кристаллизации избыточного аустенита t до 15,0 мас.%. Марганец снижает эту температуру до 5,0 мас.%, молибден снижает t на 40 С при 2,0 мас.% Мо, а затем повышает ее на 60 С при 5,0 мас.% Мо. Увеличение содержания ванадия до 3,0 мас.% повышает температуру t, а затем снижает ее до 7,0 мас.% V.

Вольфрам, молибден и марганец снижают температуру начала эвтектического превращения ![]() , а хром повышает ее. Ванадий до 2,0 мас.% практически не влияет на эту температуру, а при содержании ванадия более 2,0 мас.% сплав кристаллизуется без эвтектического превращения.

, а хром повышает ее. Ванадий до 2,0 мас.% практически не влияет на эту температуру, а при содержании ванадия более 2,0 мас.% сплав кристаллизуется без эвтектического превращения.

Хром существенно повышает температуру начала эвтектоидного превращения ![]() , а вольфрам незначительно снижает эту температуру. Марганец, молибден и ванадий изменяют температуру

, а вольфрам незначительно снижает эту температуру. Марганец, молибден и ванадий изменяют температуру ![]() по экстремальной зависимости с максимумами при 2,0 мас.% Мо, 3,0 мас.% Mn и 2,0 мас.% V.

по экстремальной зависимости с максимумами при 2,0 мас.% Мо, 3,0 мас.% Mn и 2,0 мас.% V.

В вольфрамовых (более 7,5 мас.%), молибденовых (более 1,5 мас.%) и ванадиевых (более 3,0 мас.%) чугунах на политермах интенсивности гамма-проникающих излучений зафиксирован перегиб tК, характеризующий температуру начала кристаллизации карбидных фаз [(FeW)6C, -(MoFe)23C6, VC] в интервале температур t–![]() . Причем с повышением концентрации молибдена и вольфрама температура кристаллизации карбидных фаз tК снижается, а в ванадиевых чугунах, наоборот, повышается.

. Причем с повышением концентрации молибдена и вольфрама температура кристаллизации карбидных фаз tК снижается, а в ванадиевых чугунах, наоборот, повышается.

Степень уплотнения гетерофазного расплава А+Ж и А+Ж+К –![]() увеличивается при легировании чугуна молибденом и вольфрамом до 5,0 мас.%, а при легировании чугуна хромом и марганцем она изменяется по экстремальной зависимости с максимумами ее значения при 6,0 мас.% Cr и 3,0 мас.% Mn.

увеличивается при легировании чугуна молибденом и вольфрамом до 5,0 мас.%, а при легировании чугуна хромом и марганцем она изменяется по экстремальной зависимости с максимумами ее значения при 6,0 мас.% Cr и 3,0 мас.% Mn.

Степень уплотнения расплава при эвтектической или эвтектически-перитектической кристаллизации - JЭ и - JЭ-П увеличивается при повышении концентрации легирующих элементов.

Степень уплотнения при эвтектоидном превращении –![]() увеличивается при легировании хромом, ванадием и марганцем (до 3,0 мас.% включительно с дальнейшим уменьшением ее до 5,0 мас.%). При легировании вольфрамом и молибденом на политермах интенсивности и термограммах наблюдается только перегиб.

увеличивается при легировании хромом, ванадием и марганцем (до 3,0 мас.% включительно с дальнейшим уменьшением ее до 5,0 мас.%). При легировании вольфрамом и молибденом на политермах интенсивности и термограммах наблюдается только перегиб.

Значения коэффициента термического сжатия 2 в интервале температур от t до t2 (tК) изменяются по экстремальной зависимости от концентрации легирующих элементов с максимумами его значений при 7,5 мас.% Cr, 2,0 мас.% Мо, 2,5 мас.% W и Mn. Единственный элемент – ванадий –постоянно повышает 2 до 7,0 мас.%.

Коэффициент термического сжатия гетерофазного расплава 2 в интервале температур tК – ![]() также изменяется от концентрации легирующих элементов (за исключением хрома) по экстремальной зависимости с максимумами при 2,0 мас.% W и Mn, 1,5 мас.% Mo, 3,0-4,0 мас.% V. Значения коэффициента 2 зависят от темпа кристаллизации аустенита в интервале температур (tК –

также изменяется от концентрации легирующих элементов (за исключением хрома) по экстремальной зависимости с максимумами при 2,0 мас.% W и Mn, 1,5 мас.% Mo, 3,0-4,0 мас.% V. Значения коэффициента 2 зависят от темпа кристаллизации аустенита в интервале температур (tК – ![]() ) и степени насыщения расплава углеродом и легирующими элементами.

) и степени насыщения расплава углеродом и легирующими элементами.

Ванадий образует собственный карбид VC, а остальные легирующие элементы Mn, W, Mo – карбиды цементитного типа, а при больших содержаниях W и Mo кристаллизуются карбиды типа М6C и M23C6. При легировании чугуна наблюдается общая тенденция измельчения структуры металлической основы (ПСТ), диспергирования карбидных фаз и увеличения их количества. Также измельчается карбидная эвтектика, располагающаяся на границе структурных составляющих аустенит – карбидная фаза цементитного типа. Кроме того, повышение концентрации легирующих элементов способствует ферритизации металлической основы и увеличению количества стабилизированного аустенита. Термодинамически все исследованные элементы (Cr, W, Mo, V) стабилизируют феррит и способствуют полиморфному превращению FeFe. Однако, замедляя диффузионные процессы, эти элементы тормозят распад переохлажденного аустенита. Поэтому в структуре высоколегированных чугунов при комнатной температуре сохраняется остаточный аустенит.

Физические свойства. Основной причиной снижения плотности, электро- и теплопроводности чугуна является насыщение металлической основы, карбидных фаз и эвтектики атомами легирующих элементов.

Начало кристаллизации тригонального карбида К2 (FeCr)7C3 при 6,0 мас.% Cr сопровождается резким уменьшением плотности и электропроводности белого чугуна при незначительном изменении его теплопроводности. В интервале концентрации хрома от 6,0 до 7,5 мас.%, в котором происходит полная инверсия карбидной фазы с образованием тригонального карбида К2, значения плотности, электро- и теплопроводности чугуна скачкообразно возрастают вследствие кристаллизации более компактной карбидной фазы, равномерно распределенной в структуре чугуна (рис. 4). Дальнейшее увеличение хрома до 15,0 мас.% способствует к уменьшению плотности, электро- и теплопроводности чугуна вследствие измельчения металлической основы, карбидной эвтектики и образования большого количества карбидной фазы К2, феррита и стабилизированного аустенита, приводящих к увеличению протяженности границ раздела фаз.

| Плотность, г/см3 (103 кг/м3) |  Содержание хрома, мас.% Содержание хрома, мас.% | Теплопроводность, Вт/(м·к) | | Удельное электросопротивление, ·10-8 Ом·м |

| Рис. 4. Зависимость физических свойств белого чугуна от содержания хрома |

По мере повышения концентрации вольфрама и молибдена плотность увеличивается (до 15,0 мас.% W и 3,0 мас.% Мо), электро- и теплопроводность чугуна уменьшаются. Плотность и электро- и теплопроводность легированных Mn, Cr и V чугунов уменьшаются по мере повышения их концентраций. По абсолютной величине физических свойств белого чугуна легирующие элементы (при 5,0 мас.%) могут быть расположены в следующий восходящий ряд:

– теплопроводность, В/(м К): Mn (9,0)Mo (10,5)W (13,0) V (16,0)Cr (17,8);

– удельное электросопротивление, Ом м: Cr (8,5)V (9,5)Mn (13,0)Mo (13,5)W (14,5);

– плотность при 20 С, г/см3: V (7,58)Mn (7,64)Cr (7,65)Mo (7,67)W (7,68).

Таким образом, плотность белых чугунов зависит от плотности легирующих элементов при 20С. Более сложное влияние оказывают легирующие элементы на электро- и теплопроводность.

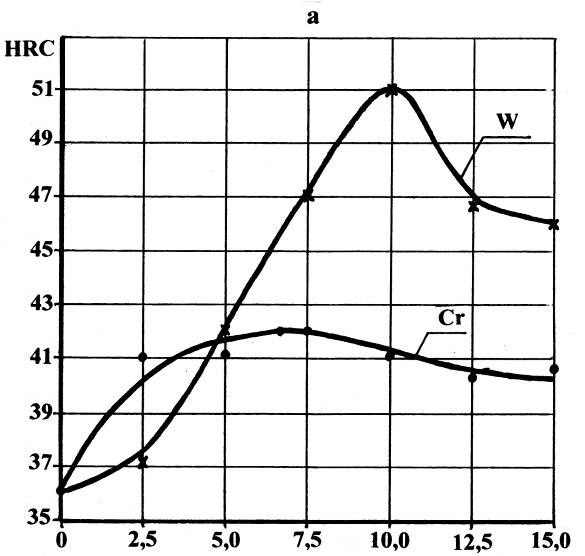

Твердость и износостойкость (рис. 5, 6). Ванадий и марганец повышают твердость белого чугуна в литом состоянии соответственно до 7,0 мас.% V (45 HRC) и 5,0 мас.% Mn (49 HRC). При легировании чугуна Cr, Mo и W твердость чугуна изменяется по экстремальной зависимости от концентрации легирующих элементов: максимальная твердость наблюдалась при 4,0 мас.% Mo (51 HRC), 7,5 мас.% Cr (42 HRC) и 10,0 мас.% W (51 HRC). Для выяснения причины изменения твердости белого чугуна определялась микротвердость его структурных составляющих. Микротвердость хромистой карбидной фазы повышается по мере увеличения содержания хрома до 15,0 мас.% (1800 Н50), причем при кристаллизации тригонального карбида она повышается скачкообразно. По аналогичной зависимости изменяется и микротвердость карбидной эвтектики до 15,0 мас.% Cr (1200 Н50). Микротвердость металлической основы повышается до 7,5 мас.% Cr (560 Н50) с последующим ее снижением до 15,0 мас.% Cr (420 Н50) из-за ферритизации и увеличения количества остаточного аустенита.

Из-за дисперсности карбидных фаз не удалось определить микротвердость карбидных фаз в вольфрамовых и молибденовых чугунах. Микротвердость карбидной эвтектики вольфрамового и молибденового чугунов монотонно возрастает до 15,0 мас.% W (1260 Н50) и 5,0 мас.% Мо (1210 Н50).

Микротвердость металлической основы вольфрамового (800 Н50 при 10,0 мас.%) и молибденового (900 Н50 при 4,0 мас.% Мо) чугуна существенно возрастает по сравнению с нелегированным чугуном (300 Н50). При больших содержаниях вольфрама и молибдена микротвердость металлической основы снижается вследствие ее ферритизации. При легировании чугуна марганцем до 5,0 мас.% наблюдается увеличение микротвердости металлической основы (600 Н50) и карбидной эвтектики (1100 Н50). Микротвердость металлической основы (570 Н50) и карбидной эвтектики (1300 Н50) возрастает до 7,0 мас.% V.

| Твердость, HRC |   Содержание легирующих элементов, мас.% Содержание легирующих элементов, мас.% |

| Рис. 5. Зависимость твердости белого чугуна от содержания легирующих элементов |

| Относительная износостойкость |   Содержание легирующих элементов, мас.% Содержание легирующих элементов, мас.% |

| Рис. 6. Влияние легирующих элементов на износостойкость белого чугуна в литом состоянии |