УДК 678.4.7

Низамов Р.К., канд. техн. наук, доцент

Казанский государственный архитектурно-строительный университет

ПРОБЛЕМЫ И ПЕРСПЕКТИВЫ ПРОИЗВОДСТВА НАПОЛНЕННЫХ СТРОИТЕЛЬНЫХ

МАТЕРИАЛОВ И ИЗДЕЛИЙ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА

Сегодня наряду с бетоном, деревом, керамикой, черными и цветными металлами в современной строительной индустрии широкое применение находят различные полимерные материалы. Начиная с 60-х годов прошлого столетия объемы производства пластических масс, синтетических смол, эластомеров и их применение в строительстве неуклонно возрастают.

Применение пластмасс в строительстве экономически целесообразно и оправдано в таких вариантах, когда при небольшом расходе полимера на единицу продукции достигается значительный технико-экономический эффект. Это могут быть, например, декоративные и гидроизоляционные полимерные пленки, листовые облицовочные материалы, покрытия полов, краски, мастики, герметики, трубы, погонажные изделия, пенопласты. Широкое применение полимерных материалов в различных областях современного строительства позволяет существенно повысить его индустриальность, снизить стоимость и трудоемкость.

Необходимо отметить, что основу всей полимерной строительной продукции составляет небольшое число различных полимеров, которые в подавляющем большинстве используются в наполненном виде.

Наполнение полимеров – есть сочетание полимеров, обычно, с твердыми веществами, которые относительно равномерно распределены в объеме образующейся композиции и имеют четко выраженную границу раздела с непрерывной полимерной фазой [1]. Любая наполненная система рассматривается условно как трехфазная система, состоящая из фазы частицы наполнителя, граничного слоя различной протяженности и матричного полимера. В зависимости от соотношения этих трех фаз свойства системы будут существенно меняться, приводя к сложным зависимостям свойств от соотношения и свойств компонентов системы [3].

Систематические научные исследования начаты в 60-е годы прошлого столетия. Большинство основных проблем физики и физикохимии наполненных полимерных материалов изложены в монографиях и обзорных статьях [1-22]. В них обобщены работы большой группы исследователей данной проблемы как в нашей стране, так и за рубежом, причем, как одна из важнейших разделов физической химии наполненных полимеров рассмотрена адсорбция полимеров. Особая роль отводится структуре граничных слоев, образованных в результате адсорбционного, а иногда и химического взаимодействия полимера с наполнителем, основы этих представлений изложены еще в трудах Ребиндера П.А [23].

При рассмотрении этих вопросов в первую очередь, уделяется внимание усиливающему эффекту наполнителей, то есть рассмотрению механических свойств наполненных полимеров. Обычно принято классифицировать по их влиянию на механические свойства наполняемой среды, как активные и инертные. Однако, правомернее согласиться с предложенной интерпретацией активности наполнителей в монографии В.П. Соломко [6], который считает, что нельзя говорить об активности наполнителя вообще, а следует относить ее к какому-то определенному свойству наполненной системы. Он предложил ввести понятие структурной, кинетической и термодинамической активности наполнителей, рассматривая соответствующее влияние наполнителей на указанные свойства полимерного материала.

Кроме того, большое внимание было уделено исследованию реологических свойств, так как они имеют большое значение при выборе условий переработки наполненного полимера в изделия [24-26]. Исследований, посвященных влиянию наполнителей на другие физико-химические свойства, в частности, на термостабильность и протекание процессов термической и термоокислительной деструкции полимеров под влиянием наполнителей, значительно меньше. Можно отметить обобщение данных по этой проблеме в монографии Брыка М.Т [27]. Частично этот вопрос рассматрвиается в монографии Минскера К.С. и Федосеевой Г.Т. [28], посвященной изучению деструкции и стабилизации ПВХ.

В отличии от других полимеров, которые могут быть использованы в строительстве (полиэтилен, полипропилен, полистирол и др.), ПВХ обладает исключительными возможностями для модификации (пластификация, наполнение, совмещение с другими полимерами), что предопределяется его химическим строением и характером надмолекулярной организации. Это в итоге и предопределяет широкий спектр материалов и изделий разного функционального назначения получаемых на основе ПВХ.

Имея высокие эксплуатационные показатели и уникальную способность к модификации, ПВХ, однако, очень сложно перерабатывается, т.к. вязкость расплавов его высока, а термостабильность низка.

Систематические исследования, связанные с рассмотрением влияния наполнителей на свойства ПВХ-материалов, немногочисленны, хотя специфика строения и структуры ПВХ требует при разработке конкретных многокомпонентных рецептур рассмотрения этих вопросов.

Изучению влияния наполнителей на технологические и эксплуатационные свойства ПВХ-материалов посвящены работы, проводимые Гузеевым В.В. с соавторами [29-32]. В этих работах достаточно много внимания уделено органическим наполнителям, природа физико-химических процессов взаимодействия которых с полимерами по сравнению с минеральными наполнителями изучена недостаточно.

Реологические свойства ПВХ-композиций, наполненных органическими наполнителями, в частности, лигнинами-отходами переработки древесины достаточно глубоко рассмотрены в работах Галимова Э.Р. в соавторами, в том числе и автора данной статьи [33-35].

Отсюда встает задача использования в качестве комплексных полифункциональных модификаторов наполнителей, выполняющих одновременно функции стабилизаторов и пластификаторов. Целью исследований является проведение работ, предусматривающее вовлечение в разряд эффективных комплексных модификаторов-наполнителей ПВХ специфических видов природного минерального сырья и техногенных отходов и выявление особенностей их модифицирующего действия. С практических позиций это обусловлено использованием в составе строительных пластиков местного сырья. Научную новизну исследований в этом направлении определяет специфика наполнителей, и, обусловленные этим особенности их поведения в матрице полимера, оказывающих полифункциональное действие на структуру и свойства полимера.

Все предлагаемые нами модификаторы-наполнители, представленные на рисунке, ранее не изучались в качестве компонентов ПСМ на основе ПВХ. В жестких и пластифицированных ПВХ-композициях они могут быть эффективными заменителями традиционных наполнителей: каолина, мела, известняковой и кварцевой муки, доломита, древесной муки и т.д.

Этому утверждению предшествовал анализ минерального, химического и вещественного состава наполнителей, их морфологической структуры. На основании полученной информации были выдвинуты рабочие гипотезы о механизме положительного влияния различных типов предполагаемых модификаторов-наполнителей на комплекс технологических и эксплуатационных свойств ПВХ-материалов строительного назначения.

БСП являются представителями органоминеральных веществ, так как содержат природный битум в виде адсорбированных слоев на поверхности минеральных частиц. Групповой состав битумной компоненты, его количество на минеральных частицах кремнеземистой и карбонатной природы является определяющим условием многофункционального влияния БСП на технологические и эксплуатационные свойства ПВХ-композиций. Естественно, что такой вещественный состав выгодно отличает их от традиционных наполнителей, так как позволяет одновременно реализовать положительные свойства как органической, так и неорганической компоненты.

В ЦСП основным породообразующим минералом является цеолит. Природные цеолиты представляют собой группу водных каркасных алюмосиликатов щелочных и щелочноземельных металлов с открытой пористой микроструктурой. В рассмотренных породах таким минералом является преимущественно клиноптилолит, представляющий собой алюмосиликат с трехмерной канальной пористостью и максимальным размером входных отверстий 0,4 нм, волокнистой и призматической морфологией частиц, содержащих на поверхности кристаллов большое количество активных центров. Для таких структур характерна избирательная адсорбция. Поэтому при выборе ЦСП в качестве наполнителей ПВХ упор делался в первую очередь на специфику минерального состава и морфологии частиц, предполагающие положительное влияние их высокой адсорбционной способности на стабилизирующее действие в жестких и пластифицированных композициях.

ГСП по минеральному составу близки к традиционным наполнителям, а отличаются от них спецификой химического состава, так как присутствующий в породе глауконит представляет собой магнезиально-железистые гидрослюды, в которых наблюдается высокое содержание железа с преобладанием окисных форм над закисными. Межслоевые промежутки заполняют калием, иногда с заметным количеством натрия и кальция. По химическому составу, а именно по наличию окислов железа, глауконит близок к составу коричневого железоокисного пигмента, который отличается более высокой термостабильностью, по сравнению с красными и черными пигментами. Кроме того, он предотвращает деструкцию полимерной основы окрашенных материалов. Поэтому ожидалось влияние необожженных и обожженных ГСП на цветовую гамму изделий из ПВХ и значительное положительное действие на термостабильность и перерабатываемость.

Коротко остановимся на самых перспективных из широкого круга неорганических техногенных отходов в качестве наполнителей ПВХ.

Бегхаузная пыль (БП) – отход электродугового переплава стали Камского литейного завода, представляет собой тонкодисперсный порошок краснокоричневого цвета, который не требует дополнительного помола и в исходном состоянии характеризуется высокой дисперсностью (удельная поверхность до 34000 см2/гр). БП представлена, в основном, железосодержащими минералами, в частности, гематитом Fe2O3, магнетитом FeFe2O4и магнезиоферритом MgFe2О4. Обусловлено это большим содержанием окислов железа в добавке – более 76%. Аморфная фаза составляет около 10%. Минеральный состав бегхаузной пыли близок к составу коричневого железоокисного пигмента, включающего пигмент состава Fe3O4 и ферриты магния MgO • n Fe2O3, что позволяет рассматривать ее как наполнитель-пигмент. Коричневый железоокисный пигмент отличается более высокой термостойкостью по сравнению с красным и черным пигментами, кроме того, предотвращает деструкцию полимерной основы окрашенных материалов. Это должно положительным образом сказаться на термостабильности наполненных ими ПВХ-композиций.

Отработанная тепловая засыпка криогенных установок из вспученного перлитового песка (ВП) отличается весьма высокой дисперсностью и малой насыпной плотностью. Насыпная плотность от 150 до 300 кг/м3, средний размер частиц от 10 до 250 мкм. Вспученный перлитовый песок характеризуется рентгеноаморфной фазой. Из минералов присутствует кварц, выявлены следы полевого шпата.

По химическому составу в нем содержится достаточно большое суммарное количество соединений K и Na, что предполагает положительное влияние ВП на термостабильность ПВХ.

Необходимость утилизации отходов промышленности и создания безотходных технологий делает актуальными вопросы использования в качестве наполнителей ПВХ-композиций многотоннажных и возобновляемых древесных отходов, отличающиеся относительно низкой стоимостью, ценными, а в некоторых случаях, и уникальными свойствами. Хотя, как эффективные наполнители ПВХ-композиций, они известны давно, однако, в последние годы к этим материалам наметился повышенный интерес.

Ранее нашими исследованиями была показана эффективность наполнения ПВХ-композиций основными типами технических лигнинов: гидролизным лигнином – отходом гидролизно-дрожжевого производства Волжского завода, сульфатным лигнином – шламом сточных вод Байкальского целлюлозно-бумажного комбината дисперсностью менее 200 мкм. Основное внимание уделялось выявлению влияния различных типов лигнинов на реологические свойства пластифицированных и жестких композиций и установлению оптимальных количеств наполнителя-модификатора.

Проблема качества наполненных материалов связана с повышенной пористостью и недостаточной дисперсностью целлюлозных наполнителей, что приводит к снижению эффекта пластификации при переработке, а также со значительным повышением водопоглощения полимерных композиций в присутствии древесных наполнителей.

В связи с этим была рассмотрена возможность эффективного наполнения ПВХ модифицированными древесными отходами. Особо интересными в этом плане представляются высокодисперсные наполнители, полученные методом упруго-деформационного диспергирования (УДД) древесных опилок в смеси с термопластами, в частности, с полиэтиленом. Метод УДД основан на комбинированном одновременном воздействии на полимерные материалы высокого давления и сдвиговых деформаций при повышенной температуре в диспергаторе специальной конструкции. Он используется для получения многих полимерных материалов в тонкодиспергированном состоянии. Получение высокодисперсного материала оказалось возможным при переработке древесного сырья методом УДД в присутствии не менее 20 масс.% полиэтилена высокого давления (ПЭВД). Возможно, использование и вторичного ПЭ. Переработанные методом УДД древесные опилки совместно с ПЭВД переходят в состояние древесной муки тонкого помола. Чем больше содержание ПЭВД, тем лучше однородность образцов образующегося порошка и выше его дисперсность. Она составляет от 7 до 90 мкм, преимущественно частицы с размером 70-90 мкм. Анализ морфологии образующихся частиц свидетельствует, что они имеют асимметричную форму с удельной поверхностью до 2,2 м2/гр., причем увеличение содержания ПЭВД до 20-30 масс.% способствует образованию частиц более симметричной формы с гладкой поверхностью, чему способствует наличие на поверхности древесных частиц адгезионного слоя из ПЭ, способствующего, в первую очередь, повышению водостойкости ПВХ-композиций и улучшению перерабатываемости пластифицированных ПВХ-композиций, так как снижается сорбция пластификатора древесными частицами..

Интересным представлялось рассмотрение и пылевидных древесных отходов производства мебели из древесно-стружечных плит, содержащих до 3,5 масс.% карбамидного полимера (модифицированная древесная мука), являющихся технологическим отходом плит, имеющих размер частиц от 5 до 10 мкм и содержащих до 10 мас.% волокнистых включений размером 300-400 мкм. При производстве древесно-стружечных плит возможно химическое взаимодействие активных NH-групп карбамидной смолы с ОН-группами компонентов древесины. Использование древесных частиц, содержащих карбамидный полимер, должно способствовать повышению термостабильности ПВХ-композиций, так как азотсодержащие соединения, особенно низкой основности, в небольших количествах проявляют стабилизирующее действие.

Таким образом, рассматрены древесные наполнители, модифицированные физическим (УДД) и химическим (древесная мука и карбамидная смола) методами.

К перспективным отходам органической природы относится также пробковая мука (в виде крошки коры пробкового дуба). Это отход обувного производства, в частности, ортопедического. В составе отходов фракция размером менее 500 мкм составляет до 25 масс.%. Именно эта фракция и использована для наполнения ПВХ. В состав пробки входят спирты и фенолы, карбонилы, мочевина, аминокислоты, вторичные амины, метилкетоны, то есть вещества, которые являются активными по отношению к ПВХ.

Для достижения поставленной в работе цели – создания эффективных полимерных материалов строительного назначения на основе ПВХ и для выявления общих закономерностей изменения технологических и эксплуатационных свойств ПВХ-композиций в каждом конкретном случае варьировались основные параметры структуры модификаторов-наполнителей на разных уровнях, которые определены нами, как наиболее значимые.

В случае БСП – это природа минеральной части и содержание битумной компоненты, а также фракционный состав битума, включающий масла, смолы и асфальтены. Пробы ЦСП отличались разным содержанием породообразующего минерала – клиноптилолита. Кроме того, проведено обогащение пород разными способами. Пробы ГСП для наполнения ПВХ-композиций использовались как в исходном, так и обожженном виде (при разных температурно-временных условиях) с целью создания широкой цветовой гаммы изделий.

Пробы бегхаузной пыли использовались разного химического состава и дисперсности. При рассмотрении вспученного перлитового песка основное внимание уделялось изменению дисперсности и пористости частиц.

Переработанные методом УДД опилки в проводимых исследованиях отличались содержанием ПЭ, дисперсностью, формой и структурой частиц, их однородностью и степенью агломерирования. Древесная мука, модифицированная карбамидной смолой, использовалась разной дисперсности и с разной степенью содержания карбамидной смолы. Пробы пробковой муки отличались характером пористой структуры, соответственно, разной степень сорбционной активности по отношению к хлористому водороду и пластификатору. Использованные в работе технические лигнины отличались различным функциональным и вещественным составом, дисперсностью.

Таковыми были предварительные аргументы, положенные в основу выбора и изучения в составе ПВХ рассматриваемых видов пород и техногенных отходов. Оценка эффективности многофункционального модифицирования рекомендуемыми наполнителями проведена по основным технологическим и эксплуатационным показателям ПВХ-материалов.

В большинстве случаев использования рассматриваемых модификаторов-наполнителей выявлено повышение термостабильности композиций. Это, пожалуй, самый интересный и важный факт, предполагаемый, а впоследствии в результате исследований и подтвержденный нами, как на пластифицированных, так и на жестких ПВХ-материалах. В целом, выявлено и повышение долговечности материалов по данным климатических испытаний. Повышение термостабильности ПВХ-композиций при введении модификаторов возможно по двум механизмам:

1. химический, как результат связывания хлористого водорода компонентами стабилизирующей системы или взаимодействия с лабильными группами макромолекул ПВХ;

2. физический вследствие удаления выделяющегося хлористого водорода из системы, например, как результат адсорбции наполнителем, или за счет эффекта «эхо»-стабилизации в пластифицированных материалах.

Другой принципиальной важной особенностью использованных нами наполнителей является выявленное в области оптимальных концентраций снижение вязкости расплавов.

Говоря о влиянии рассматриваемых нами наполнителей на термостабильность и перерабатываемость ПВХ-материалов, улучшение которых является приоритетной задачей при их создании, можно сказать, что все они в целом удовлетворяют поставленным требованиям. При введении рассматриваемых наполнителей достигается одновременное улучшение термостабильности и перерабатываемости. Введение рассматриваемых нами наполнителей приводит также и к улучшению целого ряда эксплуатационных свойств, в частности деформационно-прочностных, водостойкости, снижения миграции пластификатора, повышения теплостойкости, снижения теплопроводности и т.д.

СПИСОК литературЫ

- Липатов Ю.С. Физико-химия наполненных полимеров.- Киев: Наукова думка, 1967.- 234 с.

- Липатов Ю.С. Физическая химия наполненных полимеров.- М.: Химия, 1977.- 304 с.

- Липатов Ю.С. Коллоидная химия полимеров.- Киев: Наукова думка. 1984.-344 с.

- Ениколопов Н.С., Вольфсон С.А. Получение и свойства наполненных термопластов. –Пластические массы. 1978.- №1. С.39-40.

- Липатов Ю.С. Межфазные явления в полимерах. – Киев: Наукова думка, 1980 – 259 с.

- Соломко В.П. Наполненные кристаллические полимеры.- Киев: Наукова думка, 1980.-264 с.

- Липатов Ю.С., Привалко В.П. О критериях понятия «высоконаполненный полимер» //Высокомолек. Соед., 1984.- Т.26А. №4.- С.257-260.

- Липатов Ю.С., Сергеева Л.М. Адсорбция полимеров.- Киев: Наукова думка, 1972.- 196 с.

- Тростянская Е.Б. Наполнители полимерных материалов.- М.:Химия, !969.- С.3-8.

- Липатов Ю.С. Механизм усиливающего действия наполнителей // в кн. : Композиционные полимерные материалы. Киев.: Наукова думка, 1975.- С.75-82.

- Русанов А.И. Фазовые равновесия и поверхностные явления. – Л.: Химия, 1967.-386 с.

- Малинский Ю.М. О влиянии твердой поверхности на процессы релаксации и структурообразования в пристенных слоях полимеров. – Успехи химии, 1970, Т.39.- С. 1511-1535.

- Липатов Ю.С., Фабуляк Ф.Г., Сусло С.А. О существовании в поверхностном слое полимера плотноупакованного и рыхлого слоев. – Докл. АН УССР, 1979. – Сер.Б.- №10.- С.834-838.

- Усиление эластомеров /Под ред. Дж. Краусса.- М.: Химия, 1968.- 484 с.

- Воюцкий С.С., Ягнатинская С.М. О роли адгезии в усилении эластомеров.- / В кн. Успехи коллоидной химии.- М.: Наука, 1973.- С.339-347.

- Ренер Д. Природа связей полимер – наполнитель и их роль в усилении. - В кн. Усиление эластомеров / под ред. Дж. Краусса. М.: Химия, 1968. С.141-168.

- Кулезнев В.Н. Смеси полимеров.- М.: Химия, 1980.- 304 с.

- Бобрышев А.Н., Соломатов В.И., Козомазов В.Н. решетчатая структура композитов //Изв. вузов. Строительство, 1994.-№5-6.-С.25-29.

- Симонов-Емельянов И.Д., Кулезнев В.Н. Трофимичева Л.З. Влияние размера частиц наполнителя на некоторые характеристики полимеров // Пластические массы. – 1989.- №5.- С.61-64.

- Дувакина Н.И., Ткачева Н.И. Выбор наполнителей для придания специальных свойств полимерным материалам /Пластические массы.- 1989. № 11. – С.46-48.

- Рафиков М.Н., Гузеев В.В., Малышева Г.П. Об оценке толщины полимерного слоя, адсорбированного наполнителем // Высокомолек. соед. 1979, Т. 13А.-№11.- С.2625-2626.

- Липатов Ю.С. Структура, свойства наполненных полимерных систем и методы их оценки. – Пластические массы. – 1976. - №11.- С.6-11.

- Ребиндер П.А. Адсорбционные слои и их влияние на свойства дисперсных систем /\ Изв. АН СССР. Сер. Химия., 1936, - №5.- С.639-678.

- Малкин А.Я. Реология наполненных полимеров – в кн. Композиционные полимерные материалы. Киев.: Наукова думка., 1975.- С.60-74.

- Хархардин А.Н. Реология наполненных полимерных систем // Пластические массы., 1984. - №8. – С. 40-43.

- Симонов-Емельянов И.Д. Принципы создания и переработки полимерных композиционных материалов дисперсной структуры // Пластические массы. – 2005. -№ 1. – С.11-16.

- Брык М.Т. Деструкция наполненных полимеров. М.; Химия, 1989.- 192 с.

- Минскер К.С., Федосеева. Г.Т. Деструкция и стабилизация поливинилхлорида. М.: Химия. 1979. 272 с.

- Гузеев В.В., Малинский Ю.М., Рафиков М.Н., Малышева Г.П., Ковальчук В.С. Влияние аэросила на свойства пластифицированного поливинилхлорида // Пластические массы.- 1969.- № 2.- С.60-62.

- Гузеев В.В., Шкаленко Ж.И., Малинский Ю.М., Каргин В.А. Термодинамика деформации пластифицированного поливинилхлорида, наполненного аэросилом и каолином //Высокомолек. соед. Том (А) XIII.- 1971.- № 4.- С.958-965.

- Гузеев В.В., Шкаленко Ж.И., Малинский Ю.М. Термодинамика высокоэластической деформации наполненного поливинилхлорида // Высокомолек. соед. Том (А) XXIII.- 1981.- № 1.- С.161-169.

- Гузеев В.В., Белякова Л.К., Юшкова С.М., Бессонов Ю.С., Тагер А.А. Влияние наполнителей на температуру стеклования ПВХ //Пластические массы. - 1981.- № 7.- С.16-17.

- Галимов Э.Р., Дмитриев В.П., Низамов Р.К. Пленочные материалы на основе ПВХ и гидролизного лигнина. // Пластические массы.- 1991.- № 3.- С.43-44.

- Галимов Э.Р., Низамов Р.К., Евдокимов И.В., Гильфанов Р.М., Дмитриев В.П. Оптимизация состава и свойств композиционных материалов на основе ПВХ с использованием методов математического планирования эксперимента // Пластические массы.- 1991.- № 4.- С.48-50.

- Галимов Э.Р., Низамов Р.К., Дмитриев В.П. Термомеханические свойства ПВХ, наполненного техническими лигнинами. // Пластические массы.- 1991.- № 6.- С.17-18.

УДК 666.972

Овчаренко Г.И., д-р техн. наук, профессор, Хижинкова Е.Ю., аспирант, Яковлева В.С., студент

Алтайский государственный технический университет им. И.И. Ползунова

БЕЗГИПСОВЫЕ ПОРТЛАНДЦЕМЕНТЫ

Безгипсовые портландцементы (БГПЦ) обладают рядом специфических свойств, выгодно отличающих их от других вяжущих. Прежде всего, это быстрые и очень быстрые темпы набора прочности при высокой пластифицирующей способности комплекса добавок, заменяющего гипс. Использование комплекса, включающего органический замедлитель – пластификатор и щелочной активизатор позволило Ребиндеру П.А. добиться нормальных сроков схватывания цемента, а С. Брунауэру получить тонкомолотые цементы очень высокой ранней прочности. В дальнейшем многочисленные исследователи довели предложения этих ученых до практического использования. Наибольших результатов добился Шквара С. в Чехии, где запатентованный им цемент выпускают в промышленном объеме.

Два отрицательных момента сдерживает широкое внедрение БГПЦ в России. Во-первых, - это повышенные затраты энергии на помол. Во-вторых, - значительные, зачастую невоспроизводимые колебания свойств в зависимости от изменяющихся состава и свойств типичного замедлителя ЛСТ.

Таким образом, проблемы качественных БГПЦ – это проблемы качественного замедлителя – пластификатора. Так, например, найденный Ф. Шкварой наиболее эффективный замедлитель FM – картан позволяет получить уникальное по реологии цементное тесто из БГПЦ, которое в очень концентрированных пастах практически обладает свойствами ньютоновской жидкости. Пластифицирующий эффект такого комплекса на треть более высокий по сравнению с суперпластификатором С-3.

Однако FM-картан достаточно дорогой продукт, что заставляет снова и снова обращаться к возможности использования лигносульфонатов. Поэтому в настоящем исследовании осуществлялись попытки регулирования свойств БГПЦ за счет модифицирования применяемого ЛСТ.

При проведении эксперимента в качестве сырьевых материалов использовались: клинкер Искитимского и Голухинского цементных заводов и портландцементы М400 Д20 тех же заводов. Клинкер размалывался в шаровой мельнице до 4 удельных поверхностей: 2700, 3500, 4500 и 5500 см2/г, соответствующим затратам энергии на помол 100, 165, 330 и 400% от энергии стандартного помола клинкера на цемент. Также в работе использовали химические добавки: так называемый FM продукт (сульфированный полифенолят), лигносульфонаты технические различных ЦБК, карбонат натрия (Na2CO3), которые вводились в различных дозировках от 0,5 до 1%. Испытания проводились на образцах с размером ребра 2*2*2 см, которые твердели в нормальных условиях.

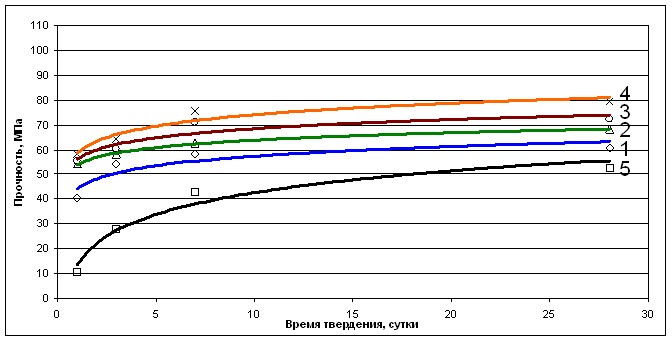

На первом этапе для оценки работоспособности комплекса на основе FM-картана и местных клинкерах изготавливали соответствующие БГПЦ с добавлением 1% соды Na2CO3. При этом, для сравнения, помол клинкера проводили с затратами энергии в 100, 165, 330 и 400% от стандартного помола клинкера на ПЦ. Как видно (рисунок 1), данный комплекс FM+Na2CO3 позволяет получить БГПЦ с прочностью, в односуточном возрасте превышающей прочность обычного ПЦ-400 в 3,5-4,5 раза и даже превысить марочную прочность обычного ПЦ. Эта прочность зависит от тонины помола клинкера. При этом высокая прочность обусловлена как щелочной активизацией, так и существенной пластификацией теста, то есть суперпластификацией цементов данного комплекса. Величина снижения воды затворения составляет 35%. Это в 1,5 раза выше, чем эффект от широко применяемого суперпластификатора С-3. Органолептические оценки реологии паст БГПЦ также подтвердили их уникальную сверхтекучесть в концентрированном состоянии.

Дальнейшие исследования были направлены на регулирование свойств БГПЦ за счет модифицирования ЛСТ различных производителей. Предыдущие эксперименты часто показывали невоспроизводимость результатов. Одни и те же дозировки различных ЛСТ и ускорителя могли приводить то к почти мгновенному схватыванию, то к полному замедлению твердения и получению низкой прочности.

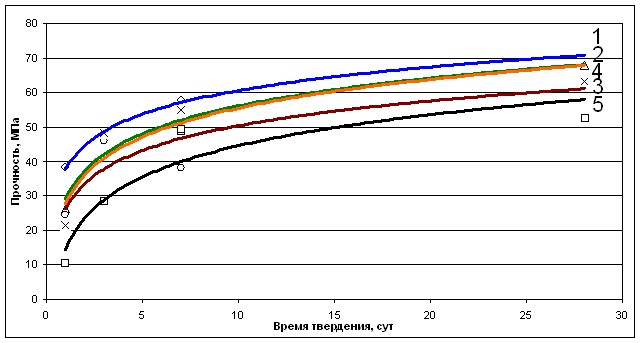

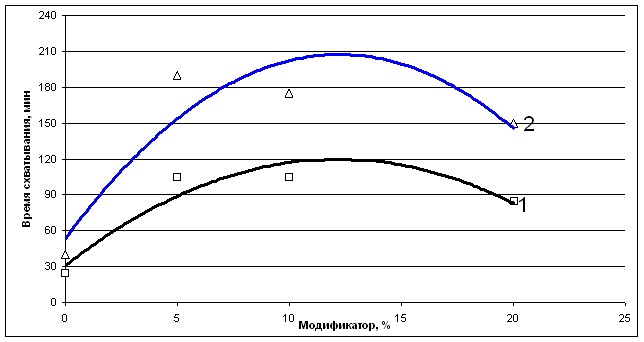

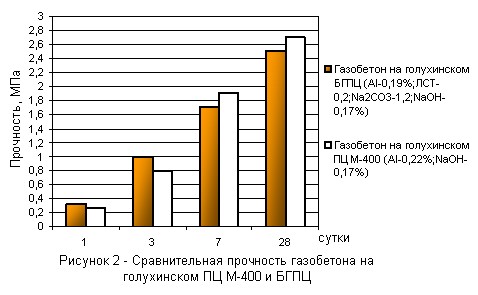

Введение в состав комплекса добавки-модификатора позволило решить проблему регулирования сроков схватывания в зависимости от химического состава ЛСТ (рисунок 2). Несмотря на некоторое снижение прочности, наблюдаемое при увеличении содержания модификатора, прочность полученного БГПЦ превышает прочность контрольного ПЦ в 2-3 раза на ранних сроках твердения и на 20-30 % в 28 суточном возрасте при гарантированных сроках схватывания (рисунок 3).

Таким образом, в результате исследований найден компонент, регулирующий нестабильные свойства ЛСТ и получены составы с нормируемыми сроками схватывания и твердения. Безгипсовые портландцементы являются перспективным вяжущим, однако требуются дальнейшие исследования по совершенствованию комплекса n%ЛСТ+1%Na2CO3+n%окислитель.

Рисунок 1 – Зависимость прочности от времени твердения комплекса 0,5%FM+Na2CO3 при помоле

клинкера (% от энергии помола от ПЦ): 1 – 100%; 2 – 165%; 3 – 330%; 4 – 400%; 5 – контроль.

Рисунок 2 – Зависимость прочности от времени твердения комплекса 0,5%ЛСТ+ Na2CO3 при введении

модификатора (% от массы ЛСТ): 1 – 0%; 2 – 5%; 3 – 10%; 4 – 20%; 5 - контроль.

Рисунок 3 – Влияние количества модификатора на сроки схватывания комплекса 0,5%ЛСТ+ Na2CO3:

1 – начало схватывания; 2 – конец схватывания.

УДК 691. 327

Овчаренко Г.И., д-р техн. наук, профессор, Гончаров С.С., Краснов М.В., студ.енты

Алтайский государственный технический университет им. И. И. Ползунова

ПЕРСПЕКТИВЫ ПРОИЗВОДСТВА НЕАВТОКЛАВНЫХ ГАЗОБЕТОНОВ НА БЕЗГИПСОВЫХ ПОРТЛАНДЦЕМЕНТАХ

Безгипсовый портландцемент (БГПЦ) обладает рядом положительных свойств: высокая ранняя прочность, способность твердеть при отрицательных температурах, высокая пластичность теста при низких В/Ц. БГПЦ растворы известны низкой водопотребностью и высокими ранними и отдалёнными прочностями (в отдельных случаях их прочность при сжатии составляет 2-6 МПа после 2-х часов, 30-50 МПа – 24-х, 60-100 МПа – 28 дней) [1]. Учитывая быстрый набор прочности после схватывания композиций на основе БГПЦ, представляется целесообразным изучение возможностей производства мелкоштучных строительных изделий по технологии повышенной формооборачиваемости. Подобные технологии широко внедрены в Сибирском регионе при производстве неавтоклавных ячеистобетонных блоков и других стеновых материалов. Применение здесь БГПЦ может быть целесообразным ещё и по той причине, что часто подобные производства располагаются в неотапливаемых помещениях.

Нами были проведены исследования в области производства неавтоклавных газобетонов на обычном портландцементе (ПЦ) и БГПЦ. В работе использовались клинкеры и ПЦ М-400 Д20 голухинского и искитимского цементных заводов, удовлетворяющие требованиям ГОСТ 101.78-85. БГПЦ получали помолом клинкеров с затратами энергии около 100 % от помола этих материалов на ПЦ. Помол осуществлялся в стандартной лабораторной шаровой мельнице с объёмом камеры 50 л, количеством шаровой загрузки - 55 кг и измельчаемого клинкера - 5 кг. Замедлитель и ускоритель растворяли в воде затворения. В качестве замедлителя использовались лигносульфанаты технические (ЛСТ), а в качестве ускорителя – сода (Na2CO3). В качестве заполнителя бетонов использовался песок р. Обь с Мкр=1,25.

Цементный камень испытывался на прочность в образцах 222 см из паст с различным В/Ц. Неавтоклавный газобетон испытывался в образцах 101010 см, приготовленных по литьевой технологии со следующим расходом материалов, кг/м3: цемент - 345; песок -310; вода(ПЦ) -225,вода (БГПЦ) - 155.

Предварительные исследования БГПЦ на указанных клинкерах в тесте нормальной густоты показали, что наилучшими характеристиками обладают БГПЦ на основе замедлителя FM-картана и высокой степени измельчения клинкера (400-600 м2/кг). Прочность таких цементов в возрасте 1-3-х суток превышает прочность контроля на основе обычного ПЦ в 2-4 раза.

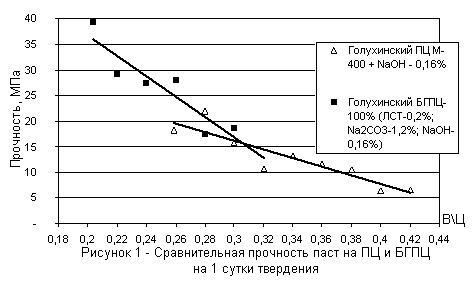

Для изготовления газобетона на основе БГПЦ было необходимо исследовать зависимость интенсивности уменьшения прочности камня от возрастающего В/Ц. Результаты такого эксперимента приведены на рисунке 1.

Из него видно, что для БГПЦ характерно более интенсивное снижение прочности от В/Ц, по сравнению с обычным ПЦ. Это может ликвидировать все преимущества БГПЦ в технологиях производства материалов с высокими В/Ц. Для проверки этого положения изготавливали газобетон на сравниваемых вяжущих со средней плотностью около 700 кг/м3.

Как видно из рисунка 2, значительные преимущества БГПЦ практически ликвидируются в технологии газобетона с высокими В/Ц.

Таким образом, наиболее рациональной областью применения БГПЦ, обеспечивающего высокую подвижность смесей при низком В/Ц, является производство плотных бетонов и растворов с низким В/Ц, а также определение целесообразности его использования в технологиях ячеистых бетонов.

СПИСОК литературЫ

1. United States Patent 5,076,851, 5,125,976 Безгипсовый щелочной портландцемент / Frantiek kvra, Pius Durovec, Bohumil Cernovsk, Tom Vetecka, Jaroslav Hrazdira, Zdenek Kadlec; Опубл. В “Глинозёмистый цемент”. – С. 163-171.

УДК 678.686

Огрель Л.Ю. канд. хим. наук, доцент

Белгородский государственный технологический университет им. В. Г. Шухова

МОДИФИЦИРОВАННОЕ ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ

С ПОВЫШЕННОЙ ТЕРМОСТОЙКОСТЬЮ

ДЛЯ КОНСТРУКЦИОННЫХ СТЕКЛОПЛАСТИКОВ

Конструкционный стеклопластик на основе эпоксидных связующих находит широкое применение для изготовления различных изделий и конструкций методом намотки. Высокие прочностные характеристики, химическая стойкость и ряд других преимуществ делают его незаменимым материалом для изготовления корпусов трубных изделий в самых разнообразных производствах, в том числе и оборонных. Строительные технологии могут успешно применять этот материал для изготовления различных изделий и конструкций, таких, например, как трубопроводы для перекачки нефти, нефтепродуктов и других агрессивных жидкостей, газоотводящие стволы и газоходы ТЭЦ и целый ряд других изделий. Для более широкого использования изделий из эпоксидного стеклопластика в энергетическом гражданском строительстве необходимо улучшить его теплофизические свойства, и, в частности, повысить термостойкость и стойкость к термоокислительной деструкции, что, несомненно, увеличит сроки эксплуатации и экономическую эффективность таких изделий. При этом физико-механические характеристики должны удовлетворять необходимым конструкционным требованиям.

В настоящее время предельная температура длительной эксплуатации эпоксидных стеклопластиков не превышает 150–180оС, хотя имеются единичные примеры успешного использования подобных изделий и при более высоких температурах (до 200оС), но это скорее исключение. Вопрос повышения верхнего предела эксплуатации эпоксидных намоточных стеклопластиков на сегодняшний день очень актуален. Даже незначительный прогресс в этой области позволит значительно расширить ассортимент выпускаемых изделий, сделает их конкурентоспособными и эффективными во многих случаях. с помощью традиционных многотоннажных эпоксидов получают материалы, длительно устойчивые при температурах до 155С при наличии значительных механических и тепловых нагрузок. Таким образом, эпоксидные полимеры на практике имеют сравнительно невысокую тепло- и термическую стойкость.

Для улучшения эксплуатационных характеристик разработанного нами связующего с повышенной термостойкостью до 200о С «ЭДАТ» (на основе эпокситрифенольной и эпоксидиановых смол и ароматического аминного отвердителя типа Безам АБА), был выбран способ физической модификации эпоксидного связующего на стадии смешения компонентов. Метод физической модификации малыми количествами инертных добавок, повышающих фрагментальную подвижность макромолекул в процессе формования, разработанный под руководством Акутина М.С., носит название легирование. В настоящее время метод легирования успешно применяется для термопластичных полимерных материалов. Вопрос легирования реактопластов на сегодняшний день не изучен, нет сведений в литературе о применении данного метода по отношению к эпоксидным смолам и олигомерам. В качестве легирующих добавок мы использовали жидкие кремнийорганические органосиланы и органосилоксаны: тетроэтоксисилан (ТЭС), полиметилсилоксан (ПМС–5000), синтетический кремнийорганический низкомолекулярный термостойкий каучук (СКТН), октаметициклотетрасилоксан (ОМЦТС). Выбор кремнийорганических продуктов обусловлен тем, что они хорошо совмещаются с указанными олигомерами, обладают достаточной термической стойкостью, способны образовывать устойчивые цепи, работоспособные в широком температурном диапазоне.

Эпоксидные смолы представляют собой сетчатые пространственно-сшитые двухфазные системы, состоящие из глобул и межкристаллитной аморфной фазы. Таким образом, сама полимерная матрица представляет собой "двухфазный молекулярный композит". Густосетчатые полимеры при изгибе и растяжении разрушаются со сравнительно малыми пластическими деформациями. При сжатии и сдвиге возникает предел текучести, и пластические деформации растут. Сдвиг происходит при довольно малых напряжениях и обусловлен разрывом относительно слабых ван-дер-ваальсовых и водородных связей между отдельными структурными образованиями в системе. Наполнение, как правило, приводит к снижению разрушающего напряжения при изгибе и растяжении и, одновременно, к повышению модуля упругости и увеличению предела текучести и прочности при сжатии и сдвиге.

Введение малых количеств кремнийорганических жидких легирующих добавок влияет на переход структуры из квазигазовой в квазижидкостную форму. Он осуществляется на более ранних этапах формирования саморегулирующейся полиморфной структуры, протекает интенсивнее и с меньшей дефектностью.

Учитывая все выше изложенные теоретические представления о структурообразовании полимеркомпозитов с легирующими добавками на основе эпоксидных олигомеров, нами была предложена идея распространения метода легирования на условия термореактивных систем. При этом не исключен механизм физико-химической модификации эпоксидного связующего горячего отверждения, так как

температуры отверждения могут быть достаточными, чтобы инициировать протекание химических реакций.

Из литературных источников известно, что количество вводимых в полимеры легирующих модифицирующих добавок может варьироваться от 0,1 до 5% масc. по отношению к исходному полимеру. Как правило, оптимум определяют экспериментальным путем для каждой отдельной системы. Для определения оптимального количества вводимых в связующее «ЭДАТ» кремнийорганических легирующих добавок были проведены исследования физико-механических характеристик модифицированного кремнийорганическими добавками указанного связующего. Добавки: тетроэтоксисилан (ТЭС), полиметилсилоксан (ПМС–5000), синтетический кремнийорганический низкомолекулярный термостойкий каучук (СКТН) и октаметициклотетрасилоксан (ОМЦТС) вводили в количествах: 0,1; 1; 2; 3; 4; 5 % масс. по отношению к связующему.

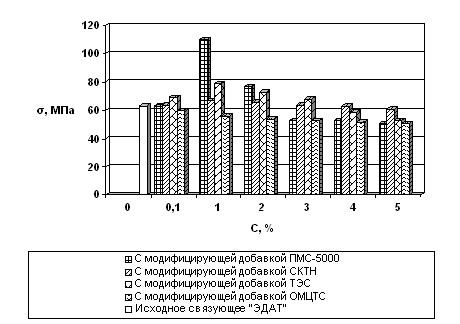

На рис. показаны зависимости изгибающего напряжения при разрушении образцов эпоксидного связующего от содержания модифицирующих добавок. Так введение ПМС-5000, СКТН и ТЭС в связующее «ЭДАТ» в количестве 1% масс. привело к увеличению данного показателя с 63 до 110МПа, 67МПа и 79МПа соответственно. Дальнейшее увеличение содержания модифицирующих добавок ПМС-5000, СКТН и ТЭС до 5% масс. привело к снижению изгибающего напряжения. Добавление ОМЦТС к связующему привело к снижению изгибающего напряжения при разрушении (60–51МПа).

Увеличение прочностных характеристик эпоксидного связующего «ЭДАТ» при ведении малых количеств модифицирующих добавок обусловлено также и тем, что введение микроколичеств инертных по отношению к эпоксидной системе добавок снижает внутреннее напряжение в системе, возникающие за счет сближения макромолекул в процессе полимеризации. Переход в процессе полимеризации связующего из жидкого состояния в твердое и потеря летучих компонентов приводит к росту усадочных напряжений и образованию микротрещин. Добавка, играющая роль релаксатора внутренних напряжений, повышая общую эластичность системы, приводит к релаксации напряжений усадки, и, как следствие, увеличению микротрещиностойкости.

Рис. Зависимости изгибающего напряжения при разрушении образцов

эпоксидного связующего от содержания модифицирующих добавок.

В результате проведенной работы был разработан состав эпоксидного связующего на основе комплексной эпоксидиановой и эпокситрифенольной смол, отличающийся использованием в качестве отвердителя аминного типа Бензама АБА, с высокими физико-механическими характеристиками, повышенной термической стойкостью и улучшенными экономическими показателями. Полученное связующее рекомендовано для изготовления конструкционного стеклопластика для газоходов и газоотводящих стволов ТЭЦ методом намотки.

Предложен и разработан метод регулирования свойств композиционных материалов на основе эпоксидных олигомеров и аминного отвердителя малыми количествами кремнийорганических жидких продуктов (органосилоксанов). Определено оптимальное количество модифицирующих добавок ПМС-5000, СКТН, ТЭС, ОМЦТС для связующего «ЭДАТ» с целью достижения улучшенных прочностных показателей. Установлено, что наиболее высокими физико-механическими показателями обладает связующее «ЭДАТ», модифицированное добавкой ПМС-5000 в количестве 1% масс.

Установлено, что введение в связующее «ЭДАТ» модифицирующих добавок, ОМЦТС, ТЭС, и СКТН в оптимально подобранном количестве для композитов, эксплуатируемых при температурах выше 100

С не целесообразно, поскольку при нагревании свыше 100С у образцов наблюдается потеря массы, связанная, по-видимому, с миграцией добавок. Модификация связующего «ЭДАТ» легирующей добавкой ПМС-5000 (1% масс.) не приводит к замеченным изменениям термостойкости связующего. Связующее устойчиво до 200С.

В ходе работы установлено, что введение модифицирующей добавки ПМС-5000 в связующее «ЭДАТ» снижает коэффициенты диффузии, сорбции и проницаемости химически агрессивных сред, таким образом приводя к повышению химической стойкости связующего, что предполагает более длительные сроки эксплуатации материала в химически агрессивных условиях.

УДК 691:620.1

Павлова И.Л., канд. техн. наук, доцент, Иващенко Н.А., инженер, Тимохин Д.К., аспирант

Саратовский государственный технический университет

МОДИФИЦИРОВАННЫЕ ЖИДКОСТЕКОЛЬНЫЕ КОМПОЗИЦИИ

ВОДОРАСТВОРИМЫМИ ПОЛИМЕРАМИ С АМИДНОЙ ГРУППОЙ

В комплекс задач реализации программ строительства жилья особую значимость приобретают вопросы разработки эффективных строительных материалов с использованием местного сырья. Широко распространены в Поволжье опоковыдные кремнистые породы, наибольшее залегание в пределах Ульяновско-Саратовско-Волгоградского правобережья Волги.

Анализ технико-экономических данныхпозволяет сделать вывод о перспективности их использования, как сырьевых компонентов в производстве силикатонатриевого жидкого стекла по одностадийному методу.

Из потенциально возможных направлений применения жидкого стекла в качестве вяжущего следует акцентировать поиск исследований по разработке составов и способов получения теплоизоляционных материалов с плотностью 70…300 кг/м3. При этом обеспечить повышение водостойкости одного из основных недостатков композиций из жидкого стекла.

Традиционно отверждение жидкостекольных композиций производится воздействием на жидкое стекло кремнефтористого натрия, в результате которого в виде геля выделяется кремниевая кислота. Гелеобразный кремнезем откладывается на поверхности частиц наполнителя, связывая зерна наполнителя.

Для выделившегося в процессе отверждения геля кремниевой кислоты характерно последующее обезвоживание, что приводит к образованию малопрочного связующего с сильно развитыми микро- и макродеффектами. Кроме того, интенсивное сжатие геля кремниевой кислоты вызывает возникновение микротрещин, что обусловлено возникновением в системе внутренних напряжений.

Область применения жидкостекольных композиционных материалов -кислотостойкие конструкции и изделия. Вода, содержащаяся в растворе кислоты, сорбируется композитом за счет диффузии и молярного переноса по дефектам структуры и выщелачивает компоненты жидкостекольного связующего. Этим и объясняется низкая стойкость жидкостекольных составов в водной среде.

Для снижения проницаемости и повышения стойкости к действию воды и водных растворов в состав силикатных смесей вводят полимерные уплотняющие добавки: фуриловый спирт, фурфурол и т.д. в количестве 3% массы жидкого стекла.

Полимеры, вводимые в силикатные смеси, частично заполняют поры и капилляры, гидрофобизируют их стенки, в результате чего формируется структура с преобладанием мелких пор, обусловливающая снижение паро-, газо- и влагопроницаемости, повышение химической стойкости и показателей всех физико-механических свойств. Но поры при этом заполняются лишь частично. Дальнейшего улучшения свойств жидкостекольных композитов можно достичь введением расширяющихся добавок.

С этой целью в композицию вводился полиакриламид (ПАА). ПАА обладает способностью удерживать в себе объемную воду в большом количестве. Поэтому при воздействии воды и водных растворов кислот на модифицированный композит ПАА, взаимодействуя с водой, проникающей по дефектам структуры, переходит в состояние плотного геля, кольматирует поры и капилляры композита, тем самым препятствуя проникновению агрессивной среды в глубь материала и выщелачиванию компонентов жидкостекольного связующего.

Полиакриламид относится к числу доступных и недорогих водорастворимых полимеров с уникальным комплексом прикладных свойств. Сегодня трудно найти какую-либо область техники и технологии, где не применялись бы полиакриламидные реагенты. В частности, они являются высокоэффективными загустителями буровых растворов, дегидрантов, в качестве структурообразователей почв в сельском хозяйстве и дорожном строительстве.

(Со)полимеры АА находят применение в строительной индустрии для увеличения механических показателей композиций из гипса и цемента, а также для более плавного регулирования процессов отверждения, для интенсификации процессов обезвоживания асбоцементной массы и для улучшения качества водоэмульсионных красок.

Промышленное производство ПАА началось в начале 50-х годов, и интенсивно развивалось на качественном и количественном уровнях Полиакриламидные реагенты выпускаются в виде растворов, дисперсий, гранул или порошка. В настоящее время мировое производство полиакриламидных реагентов превышает 200 тыс.т/год.

Как было сказано выше, ПАА удерживает в себе большое количество воды, поэтому введение его в композит возможно в виде раствора (геля) с концентрацией не более 7,5%. Параллельное введение большого количества воды вместе с ПАА делает эффективность добавки сомнительной.

Возможно также получение ПАА в составе композита введением в смесь мономера акриламида и последующей его полимеризацией.

Исходя из этих способов получения ПАА в структуре композита, в качестве модифицирующих добавок использовались водные растворы акриламида (АА) и полиакриламида (ПАА).

Исследованы основные физико-механические свойства композитов. Установлено повышение прочностных характеристик и биостойкости разработанных составов с различными по природе заполнителями.

УДК 666.972

Патрахина В.В., канд.техн.наук, Хижинкова Е.Ю., аспирант,

Овчаренко Г.И., д-р техн. наук, профессор

Алтайский государственный технический университет им. И.И. Ползунова

ВЛИЯНИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ НА СОСТАВ И СВОЙСТВА

ЗОЛОЦЕМЕНТНЫХ ВЯЖУЩИХ

Объединение в 2004 г. в единый торговый дом двух крупных производителей в Западно-Сибирском регионе Топкинского и Искитимского заводов практически монополизировало рынок цемента. В результате цена на портландцемент за последние два года увеличилась более чем в два раза. В связи с этим проблема получения смешанных вяжущих в регионе, альтернативных традиционному портландцементу, не теряет своей актуальности.

Наиболее перспективным компонентом таких смешанных цементов в Сибири могут являться высококальциевые золы ТЭЦ (ВКЗ) от сжигания бурого угля Канско-Ачинского месторождения.

Однако применение ВКЗ в составе золопортландцемента (ЗПЦ) сопряжено с определенными трудностями: значительными колебаниями их состава и свойств, высоким содержанием в них свободного СаО, приводящим к деструкции материалов.

Исследования в этом направлении проводились многочисленными авторами. Ими показано, что для предупреждения деструктивных явлений в уже сформировавшейся структуре золоцементных вяжущих необходимы различные способы активации ВКЗ или применение добавок, связывающих свободную известь, находящуюся в золе в виде пережога.

Несмотря на большое количество работ, посвященных вопросам использования зол бурых углей (КАБ), четкие принципы выбора способов, устраняющих деструкцию, не сформулированы. В связи с этим нами было детально изучено влияние технологии изготовления золоцементных вяжущих на их состав и свойства.

В работе были использованы ВКЗ Барнаульской ТЭЦ-3 и портландцемент М400 Д20 Искитимского цементного завода. В качестве мелкого заполнителя для изготовления растворов состава 1:3 использовался мелкий Обской песок с модулем крупности 1,38.

Золоцементные вяжущие (ЗЦВ) изготавливались по трем технологиям:

1) сырьевые компоненты (ВКЗ и ПЦ) в различных соотношениях просто перемешивались;

2) сырьевые компоненты подвергались совместному помолу в лабораторной шаровой мельнице с соответствующей энергией помола 50, 100 и 150 % от энергии стандартного помола клинкера на цемент;

3) один из сырьевых компонентов, а именно ВКЗ, подвергался измельчению в шаровой мельнице также с энергией 50, 100, 150% и далее перемешивался с ПЦ.

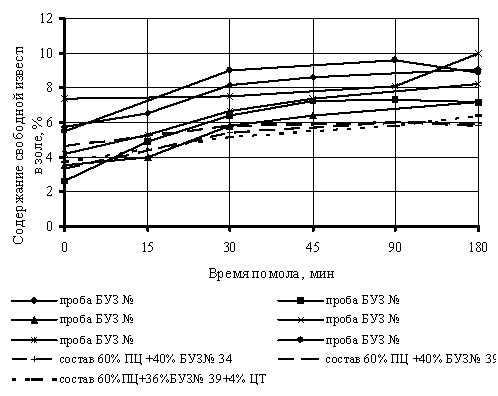

Первоначально было изучено влияние помола на состав ВКЗ, а именно на изменение содержания свободной извести в золе и золопортландцементах (ЗПЦ). Экспериментальные данные свидетельствуют о том, что в зависимости от степени измельчения зол количество дополнительно вскрываемого оксида кальция увеличивается как в чистой золе, так и в ЗПЦ, однако этот процесс не бесконечен и имеет не прямо пропорциональную зависимость (рисунок 1).

После достижения максимального вскрытия свободной извести за счет разрушения остеклованной оболочки, «открытые» частицы СаОсвоб активнее начинают гидратировать и карбонизироваться, т.е. количество свободной извести в гидратированных ЗПЦ сокращается. Нами установлено, что наибольшая интенсивность вскрытия достигается уже при энергии помола 50% от энергии помола клинкера на цемент. За это время вскрывается 70-80% свободной СаО от количества суммарной свободной извести. Аналогичная картина наблюдается и в золопортландцементах. Это означает, что количество закрытой свободной извести значительно уменьшилось, что снижает вероятность возникновения деструктивных процессов в отдаленные сроки твердения.

Оценивая влияние помола на свойства ЗЦВ, можно отметить, что с увеличением дисперсности материалов соответственно уменьшается остаток на сите №008, увеличивается водопотребность (в 1,2-1,5 раза) и сокращаются сроки схватывания, однако последние соответствуют требованиям ГОСТ 310.3.

Температурный эффект ранней гидратации (критерий T) в процессе помола возрастает как у чистых зол, так и у ЗЦВ. Испытания на равномерность изменения объема выдержали 80% из 100% составов на молотых ЗЦВ.

Рисунок 1 – Влияние помола на содержание свободной извести в ВКЗ и ЗПЦ

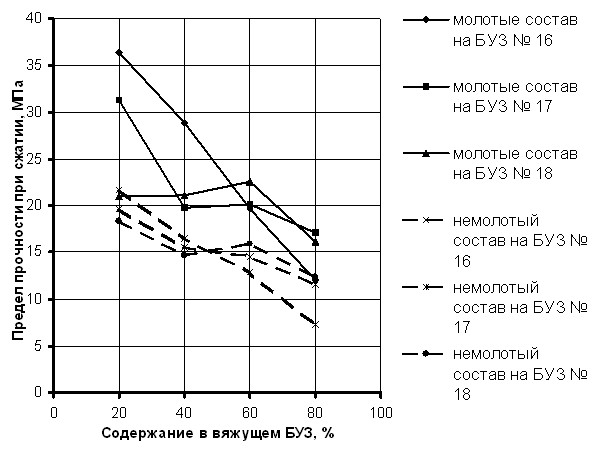

Далее было оценено влияние технологии изготовления вяжущих на их активность (рисунок 2, 3). При сопоставлении вяжущих одинакового состава, но изготовленных разными способами (путем простого перемешивания и помола), видно что при низком содержании золы (20%) активность их примерно одинакова и соответствует контрольному ПЦ. При увеличении количества добавки ВКЗ до 40% в молотых составах тенденция аналогична. Напротив, в немолотых вяжущих увеличение добавки ВКЗ до 40%приводит к снижению 28 суточной активности по сравнению с ЗПЦ, изготовленных посредством помола, на 25%, а по достижении 90 суток твердения в нормальных условиях – на 35%. При дальнейшем увеличении количества добавки ВКЗ в немолотых ЗЦВ до 60% и 80% наблюдается значительное отставание в активности относительно молотых вяжущих и ПЦ и в 28, и в 90 суток. При введении в состав вяжущего предварительно молотой ВКЗ в количестве 40% снижение активности ЗЦВ по сравнению с контрольным цементом отмечается всего на 10-15% как в нормальных условиях, так и при тепловлажностной обработке (ТВО).

Немолотые вяжущие при ТВО имеют отставание от молотых ЗПЦ по активности в 2,8-3 раза при расходе БУЗ до 40% и в 2 раза при 60%-ном содержании золы в вяжущем.

Рисунок 2 - Зависимость активности золопортландцемента изготовленных по разным технологиям, от количества золы в вяжущем (90 суток нормального твердения)

Рисунок 3 – Зависимость активности ЗЦВ от содержания молотой ВКЗ и энергии помола

Анализируя полученные данные мы предлагаем оптимальную дозировку добавки ВКЗ в ЗЦВ, составляющую 40% при совместном помоле золы с цементом, несмотря на то что результаты зависят от постоянно колеблющихся состава и свойств используемой золы.

УДК 691.059

Перекатов С.В., инженер

ОАО «Новолипецкий металлургический комбинат»

Михайлов В.В., д-р техн. наук, профессор, Корнеев А.Д., д-р техн. наук, профессор

Липецкий государственный технический университет

ПРОГНОЗИРОВАНИЕ ДОЛГОВЕЧНОСТИ КРОВЕЛЬНЫХ ПОКРЫТИЙ ЗДАНИЙ

ЛИСТОПРОКАТНОГО ПРОИЗВОДСТВА И ИХ МЕЖРЕМОНТНЫХ СРОКОВ СЛУЖБЫ

Обрушения конструкций покрытия Трансвааль-парка, плавательного бассейна в Пермской области, производственных цехов в Таганроге, Норильске, литейного цеха на Липецком тракторном заводе, литейного цеха на Мичуринском заводе поршневых колец и других показали, что условия приводящие к обрушению могут создаваться как на стадии проектирования, изготовления и монтажа так и на стадии эксплуатации. Поэтому проблема прогнозирования долговечности работы строительных конструкций покрытия является весьма актуальной.

Металлургическое прокатное производство является сложным технологическим процессом, при котором на строительные конструкции каркаса оказываются как силовые статические и динамические воздействия, так и влияние технологической среды. Прокатные цеха отличает большая протяженность и различная технологическая среда на отдельных участках. Это прежде всего повышенная температура, влажность, пары кислот, пылевыделения и другие. Подобные условия вызывают необходимость дифференцированно оценивать разрушающие факторы и прогнозировать сроки проведения обследований и ремонтов.

Для оценки коррозии металла и бетона в цеховой среде прокатного производства были установлены стенды с образцами. Стенды для испытания размещались в уровне осветительных галерей различных участков цехов (9 стендов в ЛПП и 8 стендов в ЛПЦ-5 ОАО «НЛМК») являющихся ключевыми в технологии производства металла и включающими непрерывно-травильный агрегат, стан и склады металла. Эти образцы развешивались в уровне покрытия здания на различных участках цехов и с принятой периодичностью производился замер потерянной массы в результате коррозии.

Анализ математических моделей развития коррозионного процесса строительных материалов позволяет заключить, что для описания зависимости скорости коррозии от времени можно использовать формулу

![]()

![]() (1)

(1)

где К0 – начальная скорость коррозии; t – время; и – коэффициенты, зависящие от условий эксплуатации.

Определению подлежит не только величина начальной скорости коррозии, но и коэффициенты и. Эти коэффициенты являются эмпирическими и зависят от условий эксплуатации материала. По результатам стендовых испытаний была определена начальная скорости коррозии, её величина для ЛПП составила 931 г/м2 год.

Анализ влияния коэффициентов и на скорость коррозии металлов показал, что в эксплуатационных условиях цехов листопрокатного производства развитие скорости коррозии во времени может быть рассчитано по формуле

![]() . (2)

. (2)

Для оценки глубины проникновения коррозионных поражений в металл и бетон осуществляли пересчет массового показателя коррозии в глубинный. Результаты свидетельствуют, что наибольшая начальная скорость коррозии наблюдается на входе и выходе непрерывно-травильного агрегата, наименьшая – на участке листоотделки металла. Из результатов стендовых испытаний распределение коррозионных потерь по участкам цеха видно, что значение скорости коррозии, найденное на участке листоотделки можно считать фоновым, отвечающим постоянным потерям металла в условиях отсутствия влияния технологических факторов цеха. Коррозия образцов на участках ЛПП имеет равномерный характер на всех технологических участках, за исключением пятиклетьевого стана и склада холоднокатаных рулонов металла, где она имеет преимущественно язвенный характер. Причиной этого на наш взгляд, может являться ускоренное увлажнение поверхности металлоконструкций.

Наряду со стендовыми испытаниями проводились замеры концентрации коррозионно-активных компонентов в цехах. Отбор проб воздуха проводили на тех участках цеха, где были размещены стенды коррозионных испытаний. Результаты показали, что наибольшее количество хлороводорода наблюдается на территории непрерывно-травильного агрегата (0,61 и 0,68 мг/м3). Высокое содержание хлороводорода отмечено также на участках склада горячекатаных рулонов металла и пятиклетьевого стана. На основании

полученных данных можно прогнозировать интенсивность развития технологической коррозии металлических и бетонных конструкций, сопоставляя результаты стендовых коррозионных испытаний и содержания паров хлороводорода в воздухе.

Полученные зависимости скорости коррозии строительных материалов в агрессивных условиях листопрокатного производства позволили спрогнозировать сроки их службы.

Как показали обследования кровельных покрытий зданий листопрокатного производства срок службы конструктивных элементов из бетона при максимальной концентрации хлоридов 11,7 мг/м3 находится в пределах от 22,5 до 35 лет. На момент обследования через 28 лет эксплуатации была заменена 151 железобетонная плита, что составляет 7,15% от первоначального количества, через 29 лет еще 110 плит или 5,2%, а через 35 лет эксплуатации было заменено уже 400 плит или 18,8%.

Срок службы теплоизоляционных материалов в условиях листопрокатного производства колеблется от 6 до 15 лет. При этом по данным фактическим обследований эффективными из них являются газосиликатобетон, минераловатные плиты и фибролит. Увлажнение теплоизоляционного слоя приводит к увеличению нагрузки в 1,2 раза, а теплопроводности на 50%, что способствует образованию конденсационной влаги на поверхности конструктивных элементов и длительному ее сохранению.

Таким образом, по результатам проведенной работы были установлены межремонтные сроки службы конструкционных элементов кровельных покрытий для зданий листопрокатного производства, периодичность и виды ремонтов.

СПИСОК литературЫ

1. Перекатов С.В. Комплексная оценка технического состояния покрытия объектов листопрокатного производства/С.В. Перекатов, В.В. Михайлов//Сб. науч. трудов преподавателей и сотрудников, посв. 35-летию НИС ЛГТУ. Часть 1. – Липецк: ЛГТУ, 2003. – С. 88 – 91.

2. Перекатов С.В. Анализ работы строительных ферм, эксплуатирующихся в газовоздушных средах различных помещений листопрокатного производства/С.В. Перекатов, В.В. Михайлов, А.Д. Корнеев, П.В. Требухин//Международ. сб. научных трудов «Совершенствование качества строительных материалов и конструкций (Модели, составы, свойства, эксплуатационная стойкость)». – Новосибирск: НГАУ, 2004. – С. 220 – 221.

УДК 666.972

Петропавловская В.Б., доцент, Шлапаков Ю.А., доцент, Новиченкова Т.Б.

Тверской государственный технический университет

СОВЕРШЕНСТВОВАНИЕ БЕЗОБЖИГОВОЙ

ТЕХНОЛОГИИ ПОЛУЧЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ

Одним из основных требований рынка строительных материалов является их соответствие современному дизайну, повышенным эксплуатационным требованиям и качеству. Они должны быть конкурентоспособными по отношению к аналогичным импортным материалам, широко представленным на отечественном рынке. С другой стороны, сам материал, технология его производства и эксплуатация должны быть безопасными и соответствовать требованиям не только отечественных, но и международных стандартов по безопасности и охране окружающей среды, в том числе требованиям Киотского протокола по сокращению выбросов углекислого газа в атмосферу. В наибольшей степени этим требованиям удовлетворяют гипсовые материалы, что делает их наиболее привлекательными на рынке строительных материалов за рубежом. В настоящее время рост гипсового производства превосходит рост мировых рынков всех других строительных материалов. Однако Россия в число стран лидеров по потреблению гипса, по данным Американского ежегодника «Mineral Yearbook», не входит [1]. Многие регионы России, не имеющие своего природного сырья, практически не используют гипсовые материалы и изделия из-за их высокой стоимости вследствие больших затрат на доставку. Однако практически все регионы страны имеют промышленные предприятия, на которых образуются многотоннажные техногенные гипсосодержащие отходы, представляющие собой «энергетические запасники». Использование таких отходов местной промышленности в производстве строительных материалов экономит топливные и энергетические ресурсы за счет исключения затрат на разведку и обустройство новых карьеров, на добычу и транспортировку сырья, а зачастую также на их первичную переработку, так как гипсовые отходы могут быть достаточно дисперсными и содержать полезные примеси. К таким предприятиям, на территории Тверского региона, относится Конаковский завод фаянсовых изделий. Отходы этого производства в виде отработанных гипсовых форм для литья керамических изделий представляют собой ценное, экологически чистое сырье, соответствующее по своему химическому составу гипсовому камню первого сорта.

Кроме того, во многих регионах применение гипса ограничивается только производством отделочных материалов, таких как сухие строительные смеси и гипсокартонные листы. Использование местных отходов промышленности в производстве гипсовых изделий позволяет значительно расширить область применения гипсовых вяжущих и материалов на их основе.

При использовании гипсовых отходов местных производств перспективным является встраивание небольших гибких технологических линий, которые можно разместить на существующих предприятиях по производству строительных изделий. Это дает возможность обеспечить покупателя дешевыми эффективными материалами и изделиями различного назначения, формы и размеров, в том числе и стеновыми изделиями.

Использование негидратационного твердения при получении гипсовых материалов позволяет повысить эффективность производства за счет экономии энергетических ресурсов на предварительный обжиг сырья. Возможность получения строительных материалов на основе двуводного гипса без традиционного перевода его в вяжущее путем термообработки показана в работах А.Ф. Полака [1]. Процесс негидратационного твердения согласно [2], обусловлен растворением мелких частиц и кристаллизацией растворенного вещества на поверхности крупных частиц в условиях фильтрационного прессования, имеющего ряд существенных недостатков.

Использование полусухого прессования для получения гипсовых изделий позволяет существенно упростить технологию и снизить энергозатраты за счет исключения операции сушки готовых изделий. Согласно гипотезе, принятой в работе [3], образование кристаллизационной структуры негидратационного твердения двуводного гипса при использовании бинарных сырьевых смесей обусловлено перекрыванием неподвижных приповерхностных слоев раствора с индивидуальной концентрацией, зависящей от размеров частиц. Одним из основных факторов, обуславливающих образование негидратационной структуры, в этом случае является давление прессования. Величина давления, используемого при прессовании изделия, должна обеспечивать сближение крупных и мелких частиц двуводного гипса на расстояния, при которых происходит перекрывание их приповерхностных слоев [2]. По результатам предыдущих исследований установлено, что это давление при использовании только двуводного гипса должно составлять 28 - 30 МПа. Именно в этом интервале наблюдался максимальный прирост прочности материала. Однако равновеликое общее давление прессования не гарантирует одинаковое давление в индивидуальном контакте между крупной и мелкой частицами прессуемого порошка. В связи с этим, представляет интерес использование гиперпрессования при формовании изделий на основе двуводного гипса.

В работе исследовалось влияние величины давления прессования на процесс структурообразования гипсовых материалов негидратационного твердения.

В исследованиях использовались бинарные сырьевые смеси из порошков тонкого и крупного помола двуводного гипса. Давление прессования варьировалось от 30 до 300 МПа.

По результатам исследований установлено, что с увеличением давления прессования от 30 до 200 МПа происходит увеличение прочности и плотности материала, что объясняется переходом коагуляционных контактов между частицами в конденсационно-кристаллизационные, доля которых увеличивается с ростом давления. Наибольшая прочность прессованного гипсового материала составляет 58,2 МПа, при средней плотности 2200 кг/м3. При дальнейшем увеличении давления прессования до 300 МПа снижается прочность и плотность материала вследствие упругого расширения материала и разрушения части конденсационно-кристаллизационных контактов. Прочность образцов при давлении прессования 300 МПа составила 42 МПа.

Таким образом, подтверждается физико-химическая роль давления прессования в процессах структурообразования систем на основе двуводного гипса по негидратационной схеме.

СПИСОК литературЫ

- Полак А.Ф., Ляшкевич И.М., Бабков В.В., Раптунович Г.С., Анваров Р.А. О возможности формирования кристаллизационных структур на основе двугидрата сульфата кальция // Известия вузов. – 1987. – №10. – с.60

- Мирсаев Р.Н., Бабков В.В., Юнусова С.С., Кузнецов Л.К., Недосеко И.В., Габитов А.И. Фосфогипсовые отходы химической промышленности в производстве стеновых изделий. – М.: Химия, 2004. – 176 с.

- Петропавловская В.Б., Кедрова Н.Г. Получение прессованных гипсовых материалов на основе гипсосодержащих отходов // Повышение эффективности производства и применения гипсовых материалов и изделий: Материалы II Всероссийского семинара с международным участием. – М.: ЛМ-ПРИНТ, 2004.

УДК 666.974.2

Печеный Б.Г., д-р техн. наук, профессор, Тотурбиев А.Б., инженер

Северо-Кавказский государственный технический университет

ТЕОРЕТИЧЕСКИЕ ПРЕДПОСЫЛКИ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА НА БЕСЦЕМЕНТНОМ КОМПОЗИЦИОННОМ ВЯЖУЩЕМ

Одним из главных направлений решения проблемы энергосбережения является сокращение потерь тепла через ограждающие конструкции зданий, сооружений, промышленного оборудования, тепловых сетей, которое не может быть обеспечено без применения высокоэффективных теплоизоляционных материалов.

Большой интерес представляют теплоизоляционные ячеистые бетоны получаемые на различных видах вяжущих (портландцементе, ВНВ, ТМЦ, гипсовом вяжущем, фосфогипсе, ГНЦВ, перлитоизвестковом вяжущем и др.), мелкозернистых заполнителей, тонкомолотых наполнителей, химических добавок, пенообразователей и т.д. Однако, значение средней плотности теплоизоляционного ячеистого бетона выпускаемого промышленностью автоклавированием, высокая и составляет 500-600 кг/м3 при достаточной прочности. Это еще более усугубляется при получении ячеистых теплоизоляционных бетонов (пенобетонов) неавтоклавного твердения.

Поэтому перспективными направлениями совершенствования технологии и повышения качества теплоизоляционных ячеистых бетонов являются дальнейшие теоретические проработки и экспериментальные исследования, направленные на упрощение технологических процессов, энергосбережение, (безавтоклавная технология); применение бесцементных вяжущих из местного минерального сырья и отходов производства; снижение средней плотности тем самым теплопроводности, и повышение прочности на сжатие.

В этой связи в Дагестанском государственном техническом университете в результате всесторонних теоретических и экспериментальных исследований получены эффективные виды безводных силикат-натриевых композиционных вяжущих и на их основе строительные материалы различного назначения [1, 2].

Обобщая результаты многочисленных исследований по применению безводных силикатов натрия, можно сделать вывод о том, что эти исследования были направлены в основном на разработку жаростойких материалов, получаемых по энергосберегающим технологиям, а именно жаростойким бетонам, теплоизоляционным материалам, для футеровки и теплоизоляции тепловых агрегатов с температурой службы 800-1600 оС.

Несмотря на большие преимущества жаростойких (в том числе и теплоизоляционных) бетонов на безводных силикат-натриевых композиционных вяжущих практически отсутствуют исследования направленные на разработку обычных стеновых теплоизоляционных материалов из этих вяжущих.

Это связано с тем, что безводные силикаты натрия являются наиболее дорогими компонентами в составе композиционного вяжущего. Согласно традиционной технологии изготовление безводных силикатов натрия (силикат-глыбы) достаточно энергоемкое и сложное производство. Их получают преимущественно сплавлением кварцевого песка с карбонатами или сульфатом натрия восстанавливающихся добавкой угля при 1400 оС с целью удешевления, а также по технологической необходимости. Для получения жидкого стекла (водного раствора силиката натрия) безводные силикаты натрия растворяют в автоклавных или специальных котлах при температуре 90-100 оС путем перемешивания, что увеличивает себестоимость вяжущего.

Поэтому возможность получения растворимого стекла и вяжущих композиций на его основе путем упрощения технологических переделов и применение в качестве сырья более доступного местного минерального сырья и технологических отходов позволит расширить область их применения и снизить затраты на производство теплоизоляционных изделий на основе этих вяжущих.

Целью наших исследований является разработка энергосберегающей технологии неавтоклавного теплоизоляционного пенобетона на бесцементном силикат-натриевом композиционном вяжущем с использованием местного сырья и отходов производств.

Для достижения поставленной цели были приняты рабочая гипотеза, заключающаяся в том, что для снижения стоимости единицы продукции теплоизоляционного пенобетона путем исключения из состава дорогостоящего компонента силиката натрия и уменьшения количества пенообразователя, целесообразно получить пеносиликат-натриевую массу путем предварительного нагрева в процессе мокрого перемешивания системы состоящей из кремнеземистой породы и соапстока – жидкого отхода получаемого при щелочной рафинации рыбьего жира. Известно [3], что ряд горных пород, содержащих высокий процент аморфного SiO2, хорошо растворяются в едких щелочах, образуя растворы силикатов щелочных металлов.

При этом можно предположить что:

- во-первых, тонкодисперсный диатомит в процессе совместного мокрого перемешивания с соапстоком при низкотемпературной (80-90 оС) тепловой обработке вступает в химическое взаимодействие с щелочью NаОН, содержащейся в соапстоке до установления «равновесия» между ними, образуя при этом высокомодульный водный раствор силиката натрия. Известно[1, 2], что с увеличением кремнеземистого модуля силиката натрия, а, следовательно, вяжущего и материала на его основе повышается водостойкость;

- во-вторых, предварительные поисковые опыты показали повышенную способность разрабатываемого двухкомпонентного (mSiO2 nH2O: соапсток) вяжущего к пенообразованию, что создает мелкопористую структуру, необходимую для получения теплоизоляционного пенобетона;

- в-третьих, тонкомолотый карбонатный наполнитель, с развитой поверхностью являясь своего рода адсорбентом при перемешивании с пеномассой будет поглощать высокомодульное силикат-натриевое вяжущее обладающее высокими адгезионными свойствами, клеящая способность которого в 3-5 раза выше чем у цементов, после затвердения создает внутриповерхностную оболочку повышающую прочность мелкого наполнителя, следовательно, прочность теплоизоляционного пенобетона;

- в-четвертых, соапсток одновременно являясь пластификатором, придавая пенобетонной смеси повышенную подвижность и удобоукладываемость, снижает расход воды, что в свою очередь приводит к повышению прочности связующей пленки в пенобетоне.

Исходя из вышеизложенного и опираясь на результаты многочисленных исследований по применению силикатов натрия для получения различных строительных материалов, а также, учитывая его высокую активность по отношению к ряду веществ, можно сделать заключение о перспективности дальнейших исследований, направленных на разработку неавтоклавного теплоизоляционного пенобетона на бесцементном композиционном вяжущем.

СПИСОК литературЫ

1. Жаростойкие бетоны на основе композиций из природных и техногенных стекол / Ю.П. Горлов, А.П. Меркин, М.И. Зейфман, Б.Д. Тотурбиев. –М.: Стройиздат, 1986. –С. 144.

2. Тотурбиев Б.Д. Строительные материалы на основе силикат-натриевых композиций. –М.: Стройиздат, 1988. –С. 208.

3. Григорьев П.И., Матвеев М.А. Растворимое стекло. – М.: Наука, Стройиздат, 1956. –С. 356.

Удк 691:53/54

Плеханова Т.А., канд. техн. наук, доцент, Лопаткин И.Г., аспирант,

Яковлев Г.И., д-р техн. наук, профессор

Ижевский государственный технический университет

Керене Я., д-р-инженер, профессор

Вильнюсский технический университет им. Гедиминаса

МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ, МОДИФИЦИРОВАННОЕ

СУЛЬФАТНЫМИ ДОБАВКАМИ

Разработка эффективных материалов на основе каустического магнезита невозможна без улучшения водостойкости и снижения усадочных деформаций изделий на их основе. Известно [1-3], что улучшение свойств магнезиальных вяжущих возможно за счет использования модифицирующих добавок различного происхождения. При этом интерес представляют добавки, имеющие в своем составе сульфатный анион, приводящий к формированию аморфной структуры магнезиального вяжущего [4].

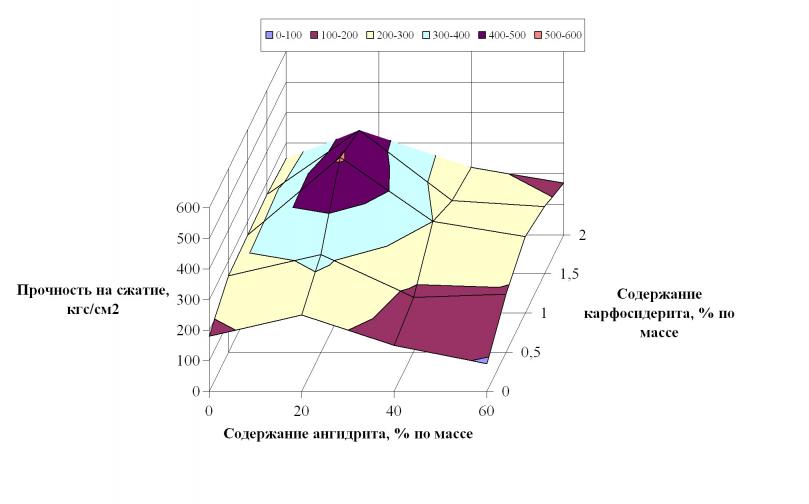

В качестве сульфатсодержащего модифицирующего компонента, используемого для получения аморфной структуры, вводились природный ангидрит Горозубовского месторождения и фторангидрит предприятия ОАО «Галоген» техногенного происхождения, способные нейтрализовать усадочные явления магнезиального вяжущего и одновременно имеющие собственные вяжущие свойства. Для обеспечения оптимальной организации структуры связующей матрицы применялся дисперсный сульфатсодержащий отход гальванического производства карфосидерит Fe3(SO4)2(OH)5·H2O (железистый кек) [5]. Фторангидрит и карфосидерит являются техногенными материалами, имеющими низкую стоимость, что способствует повышению эффективности использования модифицированных магнезиальных композиций. Для улучшения технологических свойств, повышения плотности структуры и прочности магнезиальных композиций использовалась пластифицирующая добавка С-3.

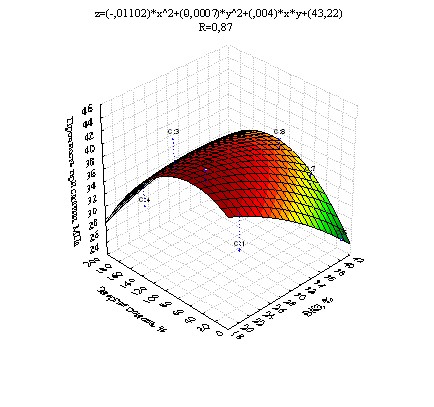

Рис. 1. Зависимость прочности на сжатие магнезиального вяжущего, модифицированного ангидритом в возрасте 7 суток

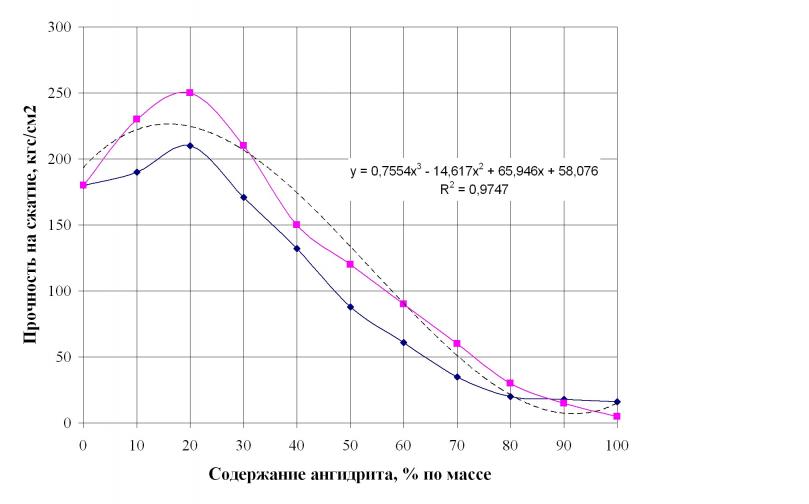

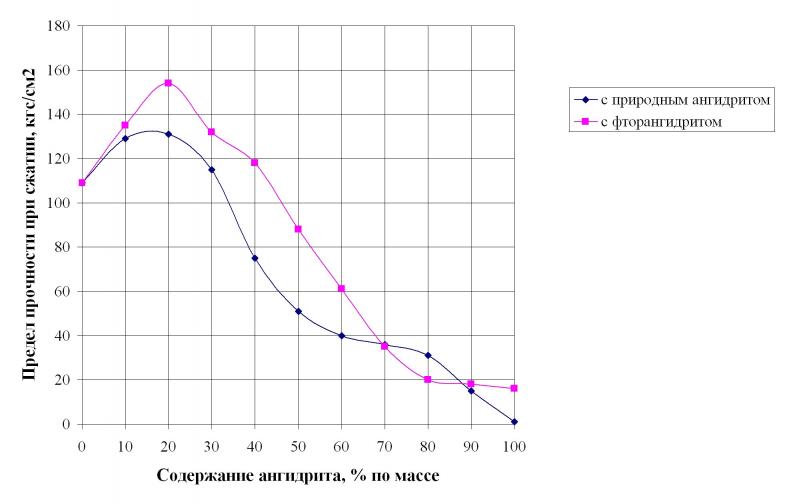

Использование в качестве модифицирующей добавки фторангидрита предприятия ОАО «Галоген» позволило повысить предел прочности на сжатие в возрасте 7 суток до 25,2 МПа, при добавлении молотой ангидритовой породы Горозубовского месторождения до 21 МПа. Прирост предела прочности на сжатие при оптимальном соотношении основных компонентов для образцов, изготовленных с использованием техногенного ангидрита, составил 31 % в сравнении с образцами, изготовленными без введения ангидрита.

Использование карфосидерита, как структурирующей добавки, привело к существенному повышению прочности композиций. Результаты испытаний образцов в возрасте 7 суток представлены на рис. 2.

Как видно из рис. 2 оптимальные прочностные характеристики для модифицированного магнезиального вяжущего достигнуты при введении 1 % добавки карфосидерита от массы вяжущего. Прирост предела прочности по сравнению с образцами без введения карфосидерита составил 92 % и 79,4 % соответственно для композиций полученных с использованием фторангидрита и природного ангидрита. Основные физико-технические характеристики модифицированного магнезиального вяжущего приведены в табл. 1.

Рис. 2. Зависимость прочности на сжатие магнезиальных композиций в возрасте 7 суток, модифицированных фторангидритом и карфосидеритом

Таблица 1